Az elektromos alkatrészekhez használt anyagok kiválasztásakor a réz, a sárgaréz és a bronz közötti választás jelentősen befolyásolhatja a rendszer teljesítményét, élettartamát és költséghatékonyságát. Míg a réz kivételes vezetőképessége miatt uralja az elektromos vezetékeket, a sárgaréz és a bronz egyedi előnyöket kínál bizonyos alkalmazásokban, ahol a mechanikai szilárdság, a korrózióállóság vagy a megmunkálhatóság élvez prioritást. Az egyes fémek eltérő tulajdonságainak megértése biztosítja, hogy a mérnökök és a beszerzési vezetők megalapozott döntéseket hozzanak, amelyek egyensúlyt teremtenek az elektromos hatékonyság és az üzemeltetési követelmények között.

A legfontosabb tudnivalók

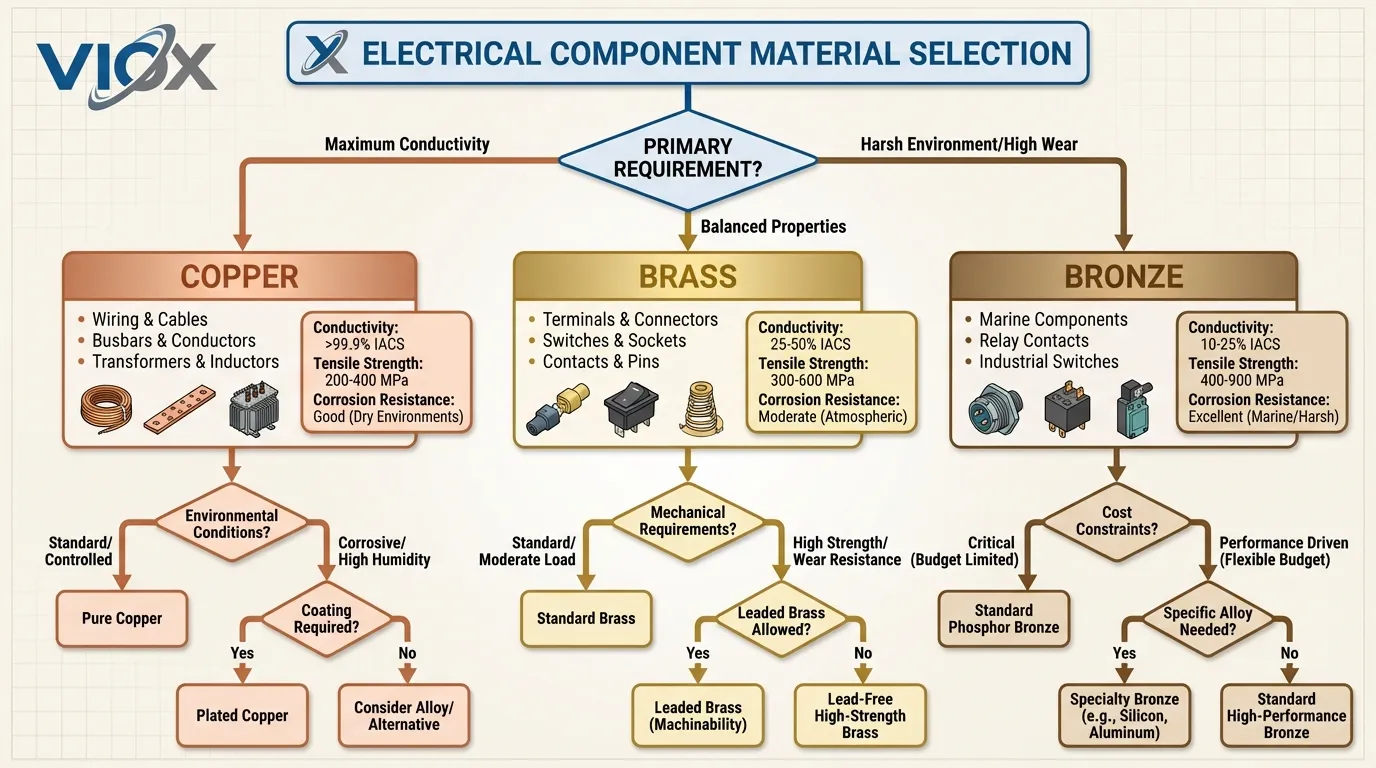

- Réz 100% IACS elektromos vezetőképességet biztosít, így a vezetékek, gyűjtősínek és transzformátorokhoz hasonló energiaátviteli alkalmazások mércéje.

- Sárgaréz körülbelül 28% IACS vezetőképességet biztosít kiváló mechanikai szilárdsággal, ideális csatlakozókhoz, összekötőkhöz és menetes alkatrészekhez

- Bronz körülbelül 15% IACS vezetőképességet kínál kivételes kopásállósággal és korrózióvédelemmel kombinálva, tökéletes tengeri alkalmazásokhoz és nagy igénybevételű kapcsolókhoz

- Az anyagválasztás a vezetőképességi követelmények, a mechanikai tulajdonságok, a környezeti feltételek és a költségkorlátok közötti egyensúlyon múlik

- A megfelelő anyagpárosítás megakadályozza a galvánelemes korróziót és biztosítja az optimális teljesítményt a vegyes fémből készült szerelvényekben

A három vörös fém megértése: Összetétel és tulajdonságok

Réz: A vezetőképesség bajnoka

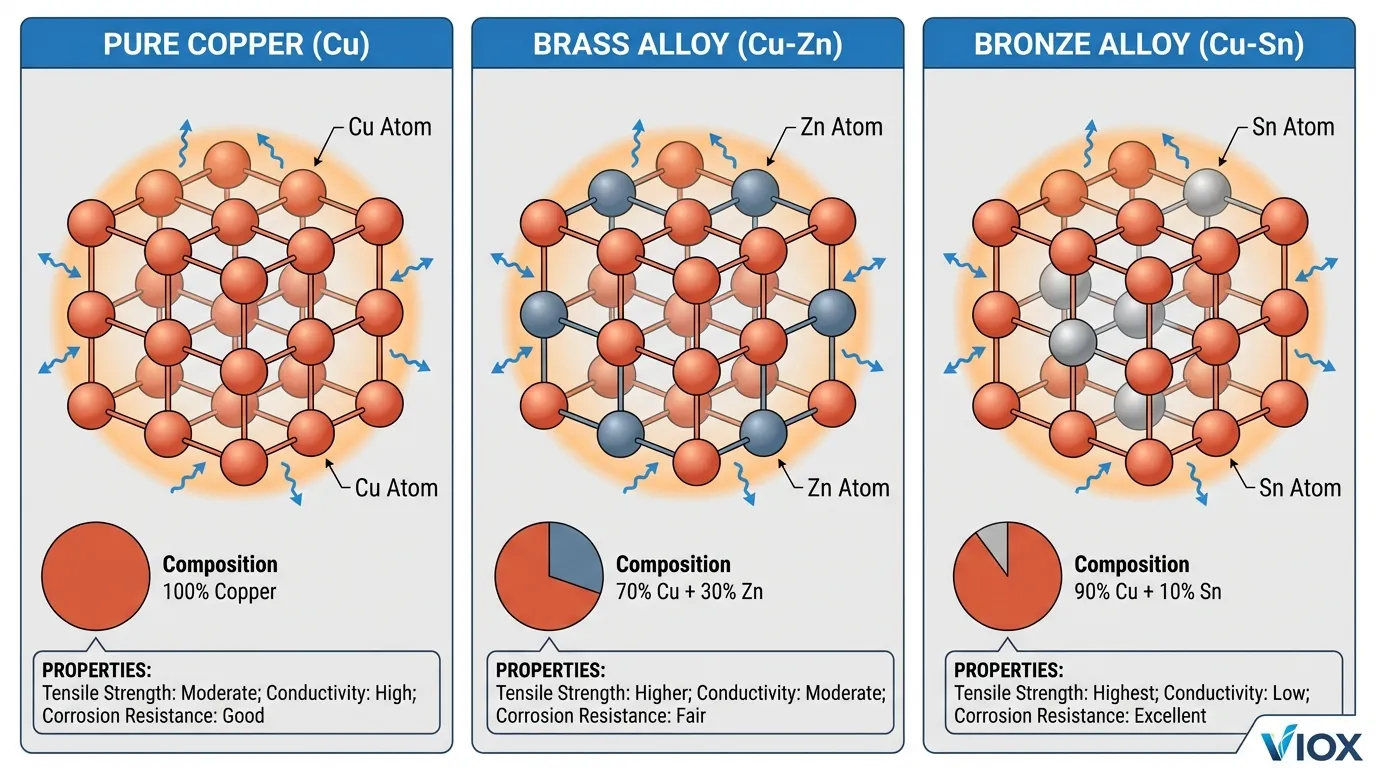

A réz tiszta elemi fémként (Cu a periódusos rendszerben) páratlan elektromos és hővezető képességgel rendelkezik a nem nemesfémek között. Atomszerkezete lehetővé teszi, hogy az elektronok minimális ellenállással áramoljanak, elérve a körülbelül 59,6 millió Siemens per méter (MS/m) vagy 100% International Annealed Copper Standard (IACS) értéket. Ez a kivételes teljesítmény teszi a rezet referenciastandarddá, amelyhez az összes többi vezetőképes anyagot mérik.

A vezetőképességen túl a réz kiváló hajlékonyságot és alakíthatóságot mutat, lehetővé téve, hogy finom huzalokká húzzák vagy összetett formákká alakítsák törés nélkül. A fém természetesen védő patinát fejleszt ki, amikor oxigénnek van kitéve, létrehozva egy vékony oxidréteget, amely megakadályozza a további korróziót, miközben fenntartja az elektromos teljesítményt. A gyakori minőségek közé tartozik az elektrolitos kemény réz (ETP) réz (C11000) általános elektromos alkalmazásokhoz és az oxigénmentes réz (C10100/C10200) a nagy megbízhatóságú elektronikához, ahol el kell kerülni a hidrogén okozta ridegedést.

Sárgaréz: A kiegyensúlyozott ötvözet

A sárgaréz a réz-cink ötvözetek családját képviseli, amely jellemzően 60-70% rezet és 30-40% cinket tartalmaz. A cink hozzáadása alapvetően megváltoztatja az anyag tulajdonságait, növelve a szakítószilárdságot és a keménységet, miközben csökkenti az elektromos vezetőképességet körülbelül 28% IACS-re (15-17 MS/m). Ez a kompromisszum előnyösnek bizonyul azokban az alkalmazásokban, amelyek elektromos funkcionalitást és mechanikai tartósságot egyaránt igényelnek.

A sárgaréz cinktartalma számos gyakorlati előnyt biztosít az elektromos alkatrészek számára. Az ötvözet jobb megmunkálhatóságot mutat, mint a tiszta réz, lehetővé téve a pontos menetvágást és az összetett geometriákat, amelyek elengedhetetlenek a csatlakozókhoz és az összekötőkhöz. A sárgaréz alacsonyabb súrlódási együtthatóval is rendelkezik, így ideális a mozgó alkatrészekkel rendelkező alkatrészekhez, például kapcsolókhoz és csúszó érintkezőkhöz. A gyakori elektromos minőségek közé tartozik a C26000 (patron sárgaréz, 70% réz) általános célú alkalmazásokhoz és a C36000 (könnyen forgácsolható sárgaréz), ahol kiterjedt megmunkálás szükséges.

Bronz: A tartósság specialistája

A bronzötvözetek elsősorban a rezet ónnal kombinálják, bár a modern formulák alumíniumot, foszfort vagy szilíciumot is tartalmazhatnak a specifikus tulajdonságok javítása érdekében. A hagyományos ónbronz 88-95% rezet és 5-12% ónt tartalmaz, ami körülbelül 15% IACS (körülbelül 9 MS/m) elektromos vezetőképességet eredményez. Bár ez a három fém közül a legalacsonyabb vezetőképességet képviseli, a bronz kivételes mechanikai szilárdsággal, kopásállósággal és korrózióvédelemmel kompenzál.

A foszforbronz (C51000/C52100), amely kis mennyiségű foszfort tartalmaz, kiváló rugalmassági tulajdonságokat és kifáradási ellenállást mutat, így a legelőnyösebb választás az ismételt ciklusoknak kitett elektromos érintkezőkhöz. Az alumíniumbronz (C61400/C95400) kiemelkedő szilárdságot és korrózióállóságot biztosít tengeri és ipari környezetben. A berilliumréz, bár technikailag bronzötvözet, a rézötvözetek közül a legnagyobb szilárdságot éri el, miközben megőrzi a megfelelő vezetőképességet (15-25% IACS), ami indokolja a használatát a nagy teljesítményű csatlakozókban és kapcsolókban a magasabb anyagköltségek ellenére.

Elektromos vezetőképesség összehasonlítása: A kritikus teljesítménytényező

| Anyag | Elektromos vezetőképesség (% IACS) | Elektromos vezetőképesség (MS/m) | Tipikus ellenállás (nΩ·m) | Hővezető képesség (W/m·K) |

|---|---|---|---|---|

| Tiszta réz | 100% | 58-62 | 16.78 | 385-401 |

| Réz (ETP) | 100% | 59.6 | 17.24 | 391 |

| Sárgaréz (70/30) | 28% | 15-17 | ~62 | 120 |

| Sárgaréz (85/15) | 40-44% | 23-26 | ~40 | 159 |

| Foszforbronz | 15% | 9 | ~110 | 50-70 |

| Alumíniumbronz | 12-15% | 7-9 | ~120 | 70-80 |

| Berilliumréz | 15-25% | 9-15 | ~70-110 | 105-210 |

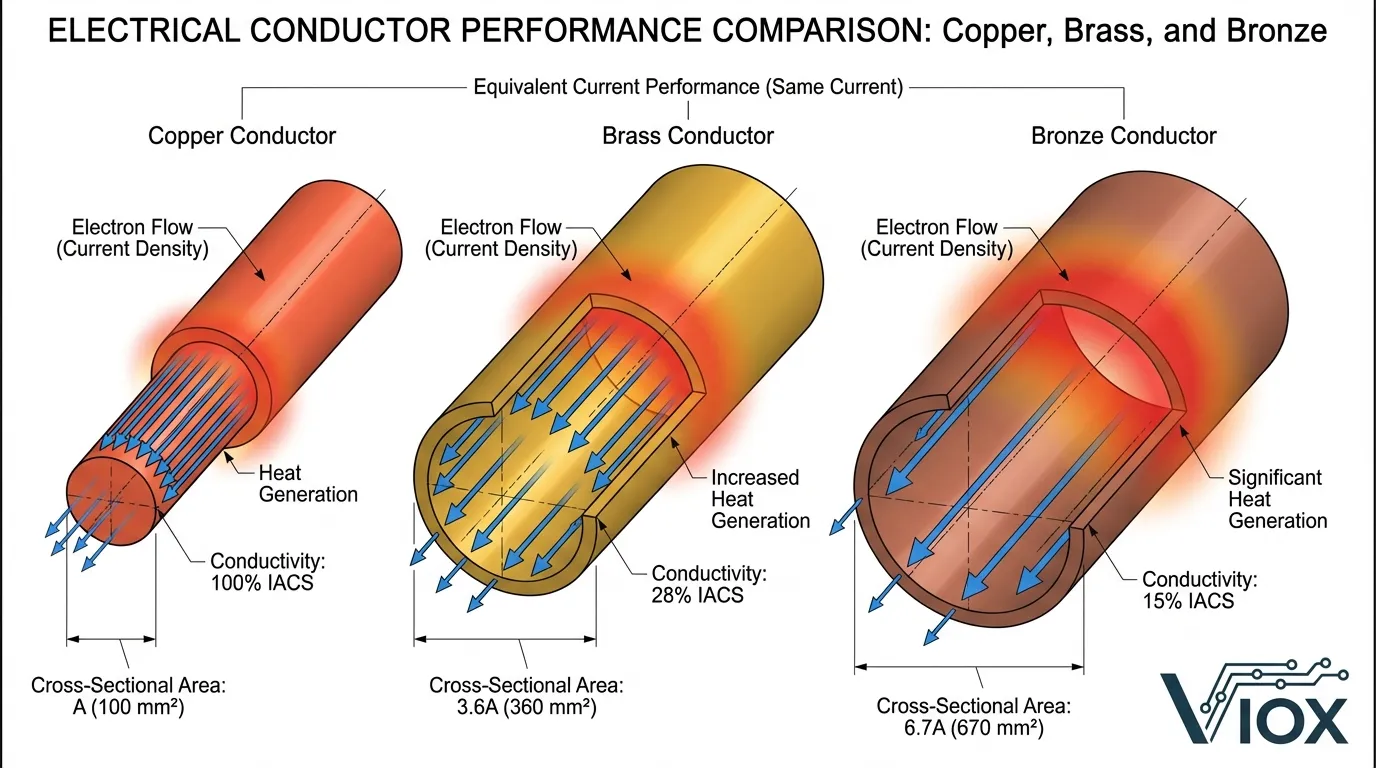

Az anyagok közötti vezetőképességbeli különbségek mérhető hatást gyakorolnak a rendszer teljesítményére. Egy tipikus gyűjtősín 1000 ampert vezető alkalmazásban a réz sárgarézzel való helyettesítése azonos keresztmetszet mellett körülbelül 3,6-szor több hőt termelne a megnövekedett ellenállás miatt. Ez a hőtermelés nagyobb vezető keresztmetszeteket vagy továbbfejlesztett hűtőrendszereket tesz szükségessé alacsonyabb vezetőképességű anyagok használatakor.

A hővezető képesség hasonló mintákat követ, a réz 391 W/m·K értéke lehetővé teszi a hatékony hőelvezetést a transzformátorokban és a motor tekercseiben. A sárgaréz csökkentett hővezető képessége (120 W/m·K) bizonyos alkalmazásokban valójában előnyösnek bizonyulhat, például csatlakozóblokkok ahol a szomszédos áramkörök közötti hőszigetelés kívánatos. A bronz alacsonyabb hővezető képessége alkalmassá teszi azokat az alkalmazásokat, ahol a hőmegtartás vagy a szabályozott hőátadás előnyös.

Mechanikai tulajdonságok és tartóssági jellemzők

| Ingatlan | Réz | Sárgaréz (70/30) | Foszforbronz | Alumíniumbronz |

|---|---|---|---|---|

| Szakítószilárdság (MPa) | 210-250 | 338-469 | 410-655 | 550-830 |

| Folyáshatár (MPa) | 70-120 | 125-435 | 170-520 | 240-550 |

| Keménység (Brinell) | 40-80 | 55-120 | 80-200 | 150-230 |

| Nyúlás (%) | 30-45 | 15-50 | 5-65 | 12-60 |

| Fáradási szilárdság (MPa) | 80-130 | 90-180 | 140-280 | 200-350 |

A mechanikai tulajdonságok közötti különbségek megmagyarázzák, hogy a sárgaréz és a bronz miért ural bizonyos elektromos alkalmazásokat az alacsonyabb vezetőképesség ellenére. A sárgaréz nagyobb szakítószilárdsága (338-469 MPa a réz 210-250 MPa-jával szemben) lehetővé teszi a vékonyabb falú alkatrészeket elektromos csatlakozókban és csatlakozókban, ami potenciálisan ellensúlyozza a nagyobb keresztmetszetek szükségességét a vezetőképesség fenntartása érdekében. Az anyag kiváló megmunkálhatósága (forgácsindex ~100 a réz ~20-ával szemben) csökkenti a precíziós menetes alkatrészek gyártási költségeit.

A bronzötvözetek kiválóan teljesítenek a mechanikai igénybevétellel, vibrációval vagy kopással járó alkalmazásokban. A foszforbronz kivételes rugalmassági tulajdonságai és kifáradási ellenállása ideálissá teszik reléérintkezőkhöz és kapcsolóalkatrészekhez, amelyek több millió ciklust futnak le. Az anyag hosszú időn keresztül állandó érintkezési nyomást tart fenn, biztosítva a megbízható elektromos csatlakozásokat az ismételt mechanikai műveletek ellenére. Az alumíniumbronz szilárdságának és korrózióállóságának kombinációja felbecsülhetetlen értékű a tengeri kapcsolóberendezésekben és a tengeri elektromos berendezésekben.

Korrózióállóság és környezeti teljesítmény

A korróziós viselkedés jelentősen befolyásolja az elektromos alkatrészek anyagválasztását, különösen zord környezetben. A réz természetesen védő réz-oxid réteget (Cu₂O) képez, amely megakadályozza a mélyebb oxidációt, bár ez a patina bizonyos alkalmazásokban növelheti az érintkezési ellenállást. A fém kiválóan ellenáll a légköri korróziónak, de érzékeny a kénvegyületekre, az ammóniára és bizonyos savakra.

A sárgaréz jó általános korrózióállóságot mutat, bár bizonyos környezetekben továbbra is érzékeny a cinkkimosódásra – egy szelektív korróziós folyamatra, amelyben a cink kioldódik az ötvözetből, porózus rezet hagyva maga után. A hajózási sárgaréz (C46400/C46500) 1% ónt tartalmaz a jelenség leküzdésére, így alkalmas tengeri elektromos szerelvényekhez és tengerparti berendezésekhez. Az ötvözet sós víz korróziójával szembeni ellenállása sok esetben meghaladja a tiszta réz teljesítményét, ami indokolja a használatát tengeri sorkapcsokban és tengerparti infrastruktúrában.

A bronzötvözetek kiváló korrózióállóságot biztosítanak a legkülönbözőbb környezetekben. Az alumíniumbronz szívós alumínium-oxid felületi réteget képez, amely véd a tengervízzel, az ipari légkörrel és számos vegyi anyaggal szemben. Ez a kivételes tartósság teszi az alumíniumbronzot a legelőnyösebb választássá a hajócsavarokhoz, a tengeri hardverekhez és elosztódobozok korrozív ipari környezetben. A foszforbronz ellenáll a feszültségkorróziós repedésnek, és stabil elektromos tulajdonságokat tart fenn párás körülmények között, ami megmagyarázza a kültéri elektromos berendezésekben és a távközlési infrastruktúrában való elterjedtségét.

Alkalmazásspecifikus anyagválasztás

Réz alkalmazások: Maximális vezetőképességi követelmények

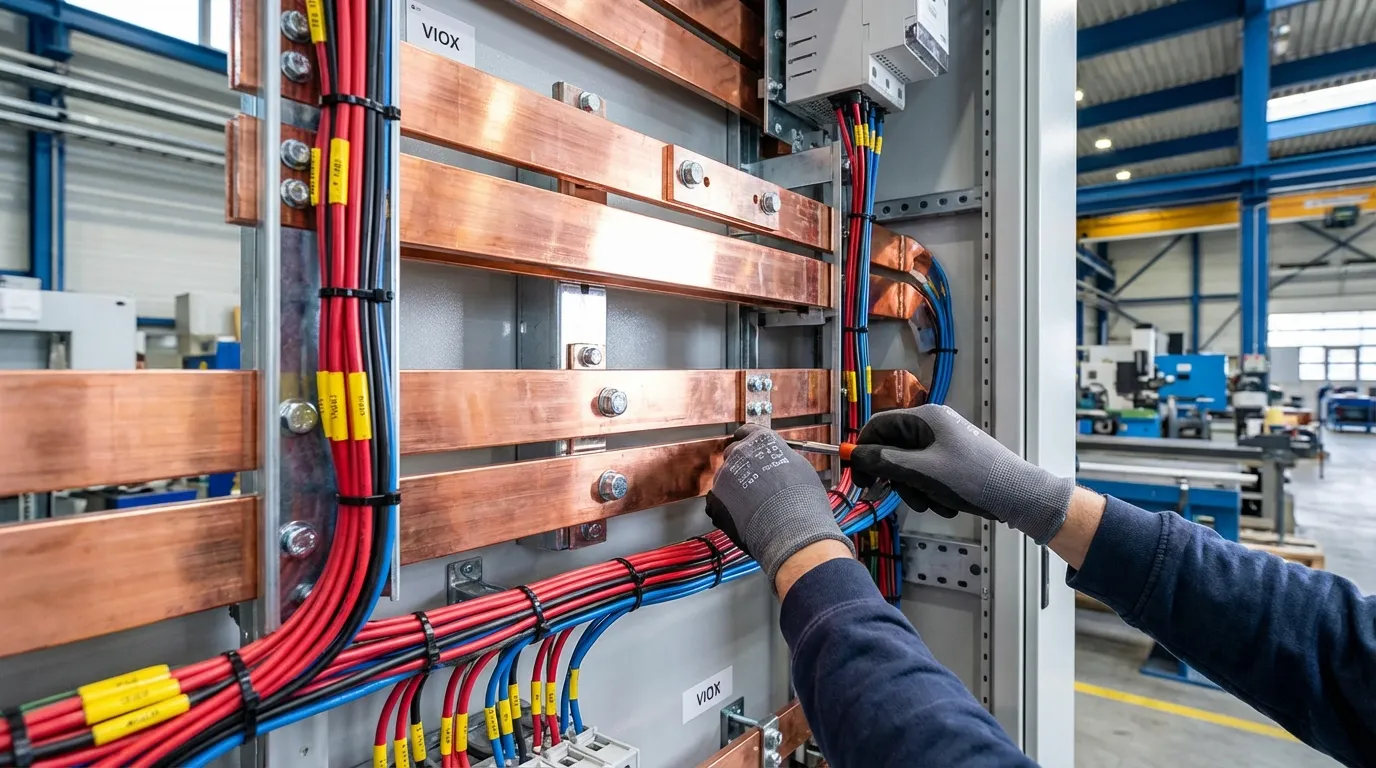

A réz uralja azokat az alkalmazásokat, ahol az elektromos hatékonyság a legfontosabb, és a költségeket a teljesítménynövekedés indokolhatja. Az energiaelosztó rendszerek a rézre támaszkodnak gyűjtősínek a feszültségesés és a hőtermelés minimalizálása érdekében a nagy áramú útvonalakon. A világszerte érvényes elektromos vezetékekre vonatkozó szabványok a rezet határozzák meg alapértelmezett vezetőanyagként, az alumíniumot csak akkor veszik figyelembe, ha a súly- vagy költségkorlátok felülírják a vezetőképességi követelményeket.

A transzformátor tekercsek univerzálisan rezet használnak a hatékonyság maximalizálása és a maghőmérséklet minimalizálása érdekében. Az anyag magas vezetőképességének és hőteljesítményének kombinációja kompakt kialakítást tesz lehetővé optimális teljesítménysűrűséggel. Motorindítók és a kapcsolóberendezések alkatrészei réz érintkezőrudakat használnak a nagy áramok kezelésére túlzott felmelegedés nélkül. A földelő rendszerek rezet írnak elő a hibaáramok alacsony ellenállású útvonalainak biztosítására, ami kritikus a személyzet biztonsága és a berendezések védelme szempontjából.

Az elektronikai alkalmazások a réz vezetőképességét igénylik a nyomtatott áramköri lapok nyomvonalaihoz, az integrált áramkörök kivezetőkereteihez és a félvezető csomagolásához. Az anyag megbízhatósága és következetes elektromos tulajdonságai támogatják a távközlés, a számítástechnika és a vezérlőrendszerek szigorú követelményeit. Még a költségérzékeny alkalmazásokban is a réz marad az első választás, ha az elektromos teljesítmény közvetlenül befolyásolja a rendszer funkcionalitását vagy az energiahatékonyságot.

Sárgaréz alkalmazások: A vezetőképesség és a mechanikai követelmények egyensúlyozása

A sárgaréz abban az esetben találja meg a helyét az elektromos alkatrészekben, ahol a mérsékelt vezetőképesség elegendő, és a mechanikai tulajdonságok válnak megkülönböztető tényezővé. Elektromos csatlakozók a csatlakozók gyakran sárgarezet használnak menetes betétekhez, kötőoszlopokhoz és csavaros csatlakozókhoz. Az anyag kiváló megmunkálhatósága precíz meneteket tesz lehetővé, amelyek a többszöri csatlakoztatási ciklus során megőrzik integritásukat, míg keménysége megakadályozza a menetek elnyíródását a meghúzási nyomaték hatására.

A kapcsolóelemek kihasználják a sárgaréz vezetőképességének és kopásállóságának kombinációját. A billenőkapcsolók, a forgókapcsolók és a nyomógombok sárgaréz érintkezőket és működtetőket tartalmaznak, amelyek ellenállnak a mechanikai ciklusoknak, miközben megfelelő elektromos teljesítményt nyújtanak. A rézhez képest alacsonyabb súrlódási együttható csökkenti a kopást a csúszó érintkezőkben, és javítja a kézi kapcsolók működési érzetét.

Az elektromos szerelvények és adapterek előnyére válik a sárgaréz korrózióállósága és esztétikai megjelenése. Kábeldugók, a csővezeték-szerelvények és a szekrény hardverei sárgarezet használnak a funkcionalitás és a professzionális megjelenés kombinálására. Az anyag antimikrobiális tulajdonságai további értéket képviselnek az egészségügyi és élelmiszer-feldolgozó környezetekben, ahol a felületi szennyeződés aggodalomra ad okot. A sárgaréz szikramentes tulajdonságai elengedhetetlenek a robbanásveszélyes légkörben és gyúlékony anyagokat kezelő létesítményekben található elektromos alkatrészekhez.

Bronz alkalmazások: Extrém körülmények és nagy megbízhatóságú rendszerek

A bronzötvözetek olyan elektromos alkalmazásokat szolgálnak, ahol a környezeti kihívások vagy a mechanikai igények meghaladják a sárgaréz képességeit. A tengeri elektromos rendszerek széles körben használnak bronzot alállomási csatlakozókhoz, kapcsolóberendezés-alkatrészekhez és kábelsarukhoz, amelyek ki vannak téve a sós vízpermetnek és a páratartalomnak. Az alumíniumbronz kivételes korrózióállósága évtizedekig tartó megbízható szolgáltatást biztosít a tengeri platformokon, hajókon és a parti áramelosztó infrastruktúrában.

A nagy ciklusszámú elektromos érintkezők foszforbronzot írnak elő kiváló rugó tulajdonságai és fáradtságállósága miatt. A reléérintkezők, a megszakító csatlakozói és a foszforbronzból készült csatlakozócsapok több millió működés során is állandó érintkezési nyomást tartanak fenn. Az anyag feszültségrelaxációval szembeni ellenállása megbízható elektromos kapcsolatokat biztosít a hosszú élettartam során, ami kritikus a távközlési berendezésekben, az ipari vezérlőkben és az autóipari elektromos rendszerekben.

A nagy igénybevételű ipari alkalmazások kihasználják a bronz kopásállóságát és szilárdságát. Kontaktor alkatrészek, nagy áramerősségű kapcsolók és motorvezérlő eszközök bronzötvözeteket használnak az elektromos ívképződés, a mechanikai ütés és a hőciklusok elviselésére. A berilliumréz, a magasabb költségek ellenére, páratlan teljesítményt nyújt a repülőgépiparban és a katonai alkalmazásokban, ahol a megbízhatóság nem köthető kompromisszumokhoz. Az ötvözet szilárdságának, vezetőképességének és fáradtságállóságának kombinációja indokolja a kritikus csatlakozókban és a nagy vibrációjú környezetekben való használatát.

Költségvetési szempontok és gazdasági kompromisszumok

| Tényező | Réz | Sárgaréz | Bronz |

|---|---|---|---|

| Nyersanyagköltség (relatív) | Magas (100%) | Közepes (70-85%) | Közepesen magas (80-110%) |

| Megmunkálhatóság | Gyenge (index ~20) | Kiváló (index 100) | Jó (index 40-60) |

| Gyártási komplexitás | Közepes | Alacsony | Közepes |

| Szükséges vezetőméret | 1,0x (alapérték) | 3,6x (azonos ellenállás esetén) | 6,7x (azonos ellenállás esetén) |

| Életciklusköltség | Alacsony (magas hatékonyság) | Közepes (nagyobb alkatrészek) | Közepes (speciális alkalmazások) |

Az anyagköltségek ingadoznak a nyersanyagpiacokkal, de a relatív kapcsolatok állandóak maradnak. A réz jellemzően prémium árat képvisel az elektromos és elektronikai iparágak nagy kereslete miatt. A sárgaréz költségelőnyöket kínál a csökkentett megmunkálási idő és a szerszámkopás révén, ami gyakran ellensúlyozza az egyenértékű vezetőképességhez szükséges nagyobb anyagmennyiséget. A bronz ára ötvözettípustól függően jelentősen változik, a standard foszforbronz a sárgarézhez hasonló, míg a berilliumréz lényegesen többe kerül.

A teljes költségelemzésnek figyelembe kell vennie a rendszer szintű hatásokat a nyersanyagárakon túl. A sárgaréz használata csatlakozóblokkok növelheti az alkatrészek méretét, de csökkentheti a gyártási költségeket a jobb megmunkálhatóság révén. A bronz hosszabb élettartama a korrozív környezetben kiküszöböli a csere költségeit, amelyek a réz vagy sárgaréz alternatívákkal felhalmozódnának. Az energiahatékonysági számítások azt mutatják, hogy a réz kiváló vezetőképessége csökkenti az üzemeltetési költségeket a nagy áramerősségű alkalmazásokban, ami potenciálisan indokolja a magasabb kezdeti beruházást.

A beszerzési stratégiáknak az alkalmazásspecifikus követelményeket kell értékelniük az anyagjellemzőkkel szemben. A nagy volumenű fogyasztói termékek optimalizálhatják a sárgaréz gyártási hatékonyságát, míg a kritikus infrastrukturális beruházások a réz teljesítményét és a bronz tartósságát részesítik előnyben. A hibrid megközelítések, amelyek rezet használnak az áramvezető elemekhez, sárgarezet pedig a mechanikai alkatrészekhez, gyakran optimális költség-teljesítmény egyensúlyt biztosítanak az összetett szerelvényekben, mint például megszakítók és kapcsolóberendezések.

Tervezési irányelvek és bevált gyakorlatok

Anyagkompatibilitás és galvánkorrózió

A különböző fémek keverése az elektromos szerelvényekben gondos mérlegelést igényel a galvánkorróziós potenciál szempontjából. Amikor a réz és a sárgaréz elektrolitok jelenlétében érintkezik, a galvánsor minimális korróziós kockázatot jelez a hasonló elektródpotenciálok miatt (réz: +0,34 V, sárgaréz: +0,30 V). Azonban a jelentős ón- vagy alumíniumtartalmú bronzötvözetek nagyobb potenciálkülönbségeket mutathatnak, ami védőintézkedéseket tesz szükségessé.

A galvánkorrózió mérséklésére szolgáló tervezési stratégiák közé tartozik a védőbevonatok (ón, ezüst vagy nikkel) alkalmazása, a különböző fémek közötti szigetelőgátak használata és a nedvesség behatolása elleni megfelelő tömítés biztosítása. Gyűjtősín csatlakozások A réz és sárgaréz alkatrészek összekapcsolásához antioxidáns vegyületeket kell használni, és megfelelő érintkezési nyomást kell fenntartani a felületi ellenállás minimalizálása érdekében. A rendszeres ellenőrzési és karbantartási protokollok kritikus fontosságúvá válnak a zord környezetekben, ahol a galvánhatások felgyorsulnak.

Hőkezelés és áramterhelhetőség

A vezető méretezésének figyelembe kell vennie az anyag vezetőképességét, hogy terhelés alatt elfogadható hőmérséklet-emelkedést tartson fenn. Az ipari szabványok, mint például az IEC 60204-1 és a NEC, csökkentési tényezők táblázatokat biztosítanak a környezeti hőmérséklet, a csoportosítás és a vezetőanyag alapján. Egy sárgaréz gyűjtősínnek körülbelül 3,6-szor nagyobb keresztmetszetűnek kell lennie, mint a réznek, hogy hasonló hőmérséklet-emelkedés mellett egyenértékű áramot vezessen, ami befolyásolja a szekrény méretezését és a telepítés összetettségét.

A hőtágulási együtthatók eltérnek a három fém között (réz: 16,5 µm/m·°C, sárgaréz: 18-21 µm/m·°C, bronz: 17-18 µm/m·°C), ami potenciális feszültséget okoz a hőciklusoknak kitett vegyes fém szerelvényekben. Kapcsolatok A tervezésnek figyelembe kell vennie a differenciális tágulást, hogy megakadályozza a lazulást és az érintkezési ellenállás idővel történő növekedését. A rugós alátétek, a Belleville alátétek vagy a speciális csatlakozók a hőciklusok ellenére is fenntartják a nyomást.

Felületkezelések és bevonatolási lehetőségek

A felületkezelések javítják a teljesítményt és a hosszú élettartamot mindhárom alapfém esetében. Az ónbevonat kiváló forraszthatóságot és korrózióvédelmet biztosít a réz és sárgaréz csatlakozókhoz, bár kissé csökkenti a vezetőképességet a felületen. Az ezüstbevonat maximalizálja a vezetőképességet és megakadályozza az oxidációt, de lényegesen többe kerül, és kén tartalmú környezetben elszíneződhet. A nikkelbevonat robusztus korrózióvédelmet és kopásállóságot kínál, ami a magasabb érintkezési ellenállás ellenére is alkalmas a zord ipari alkalmazásokhoz.

A bronz alkatrészek gyakran minimális felületkezelést igényelnek a beépített korrózióállóság miatt, bár az érintkezési területek szelektív bevonatolása optimalizálhatja az elektromos teljesítményt. Kábelsaruk A csavaros és préselhető csatlakozók jellemzően ónozott rezet írnak elő a vezetőképesség, a korrózióállóság és a költség optimális egyensúlya érdekében. Az alapfém és a bevonat közötti kölcsönhatás megértése biztosítja a megfelelő kiválasztást a konkrét környezeti és elektromos követelményekhez.

Ipari szabványok és specifikációk

Az elektromos alkatrészek anyagválasztásának meg kell felelnie az összetételre, a tulajdonságokra és a teljesítményre vonatkozó vonatkozó szabványoknak. Az ASTM B152/B152M meghatározza az elektromos alkalmazásokhoz használt rézlemezt, szalagot, lemezt és hengerelt rudat, meghatározva a vezetőképességi követelményeket és a mechanikai tulajdonságokat. Az UL 486A-486B a huzalcsatlakozókat és a forrasztófüleket fedi le, meghatározva a különböző anyagok és bevonatolási lehetőségek teljesítménykritériumait.

Az IEC 60947 sorozatú szabványok a kisfeszültségű kapcsolóberendezésekkel és vezérlőberendezésekkel foglalkoznak, beleértve a kontaktorok, a megszakítók és a vezérlőeszközök anyagkövetelményeit. Ezek a specifikációk gyakran hivatkoznak az anyag vezetőképességére, az érintkezési ellenállásra és a mechanikai tartóssági követelményekre, amelyek befolyásolják az anyagválasztást. A szabványoknak való megfelelés biztosítja az interoperabilitást, a biztonságot és a kiszámítható teljesítményt a különböző alkalmazásokban és működési körülmények között.

A katonai és repülőgépipari specifikációk (MIL-STD, AS) szigorú követelményeket támasztanak az anyagösszetételre, a nyomon követhetőségre és a tesztelésre vonatkozóan. Ezek az alkalmazások gyakran berilliumrezet vagy foszforbronzot írnak elő a kritikus csatlakozókhoz és érintkezőkhöz, ahol a megbízhatóság nem köthető kompromisszumokhoz. A vonatkozó szabványok megértése a tervezési folyamat korai szakaszában megakadályozza a költséges újratervezéseket, és biztosítja a szabályozási megfelelőséget a termék teljes életciklusa során.

Gyakran Ismételt Kérdések

K: Használhatok problémamentesen sárgaréz csatlakozókat rézhuzallal?

V: Igen, a sárgaréz csatlakozók rézhuzallal gyakori és elfogadható kombinációt jelentenek az elektromos berendezésekben. A réz és a sárgaréz közötti galvánpotenciál-különbség minimális (körülbelül 0,04 V), ami a legtöbb környezetben elhanyagolható korróziós kockázatot eredményez. Azonban a telepítés során biztosítson megfelelő nyomatékot az alacsony érintkezési ellenállás fenntartása érdekében, és fontolja meg antioxidáns vegyület használatát kültéri vagy magas páratartalmú alkalmazásokban. A sárgaréz csatlakozót megfelelően méretezni kell, hogy a rézhez képest alacsonyabb vezetőképességét figyelembe véve elviselje az áramot túlzott felmelegedés nélkül.

K: Miért készülnek a gyűjtősínek rézből a sárgaréz helyett, ha a sárgaréz erősebb?

A: Sínpárok az elektromos vezetőképességet helyezi előtérbe a mechanikai szilárdsággal szemben, mert elsődleges funkciójuk a hatékony áramelosztás minimális veszteségekkel. A réz 100% IACS vezetőképessége a sárgaréz 28%-jével szemben azt jelenti, hogy egy sárgaréz gyűjtősínnek 3,6-szor nagyobb keresztmetszetűnek kell lennie ahhoz, hogy megfeleljen a réz teljesítményének, ami nagyobb, nehezebb és végső soron drágább telepítéseket eredményezne. A sárgaréz nagyobb ellenállása által generált hő fokozott hűtőrendszereket tenne szükségessé, ami tovább növelné a költségeket. Bár a sárgaréz kiváló mechanikai szilárdságot kínál, a gyűjtősínek jellemzően minimális mechanikai igénybevételnek vannak kitéve, ami a réz vezetőképességi előnyét döntővé teszi.

K: Mikor válasszak bronzot réz vagy sárgaréz helyett elektromos alkatrészekhez?

V: Válasszon bronzot, ha az alkalmazások kivételes korrózióállóságot, kopásállóságot vagy rugós tulajdonságokat igényelnek, amelyeket a réz és a sárgaréz nem tud biztosítani. A tengeri környezetek, a vegyi anyagoknak kitett ipari környezetek és a kültéri telepítések előnyére válik az alumíniumbronz kiváló korrózióvédelme. A foszforbronz kiválóan teljesít a nagy ciklusszámú alkalmazásokban, mint például a reléérintkezők, a kapcsolórugók és a csatlakozócsapok, ahol a fáradtságállóság és az állandó érintkezési nyomás kritikus fontosságú. Az alacsonyabb vezetőképesség (15% IACS) ellenére a bronz tartóssága gyakran alacsonyabb életciklus-költségeket eredményez a hosszabb élettartam és a kihívást jelentő környezetekben történő csökkentett karbantartás révén.

K: Hogyan befolyásolja az elektromos vezetőképesség az energiahatékonyságot az áramelosztásban?

V: Az alacsonyabb vezetőképesség közvetlenül növeli az ellenállási veszteségeket, átalakítva az elektromos energiát hulladékhővé. Egy 100 méteres réz gyűjtősínben, amely 1000 A-t vezet 1000 mm² keresztmetszettel, a teljesítményveszteség megközelítőleg 270 W. Az azonos méretű sárgarézzel való helyettesítés körülbelül 970 W-ra növelné a veszteségeket – ez 700 W-os növekedés, amely folyamatosan felhalmozódik a működés során. Egy év alatt ez a különbség 6132 kWh pazarló energiát jelent. A nagy áramerősségű vagy nagy távolságú alkalmazásokhoz a réz kiváló vezetőképessége jelentős energiamegtakarítást biztosít, ami indokolja a magasabb kezdeti anyagköltségeket. A hatékonysági előny még hangsúlyosabbá válik a transzformátorok és a motorokban, ahol a veszteségek hőt termelnek, amelyet el kell vezetni.

K: Vannak olyan elektromos alkalmazások, ahol a bronz felülmúlja a rezet?

A: A bronz jobb teljesítményt nyújt a rézzel szemben azokban az alkalmazásokban, ahol a mechanikai tulajdonságok, a korrózióállóság vagy a kopási jellemzők fontosabbak, mint a tiszta vezetőképesség. A többszöri ciklusnak kitett elektromos érintkezők profitálnak a foszforbronz kiváló rugalmassági tulajdonságaiból és fáradtságállóságából, így hosszabb ideig tartják fenn az egyenletes érintkezési nyomást, mint a réz alternatívák. A tengervízi korróziónak kitett tengeri kapcsolóberendezések és csatlakozók jobb hosszú távú megbízhatóságot mutatnak az alumíniumbronz használatával, alacsonyabb vezetőképesség ellenére. A csúszó érintkezők és kefe szerelvények kisebb kopást tapasztalnak a bronzötvözetekkel, ami meghosszabbítja a szervizintervallumokat és csökkenti a karbantartási költségeket. Ezekben a speciális alkalmazásokban a bronz egyedi tulajdonságkombinációja kiváló teljesítményt nyújt az alacsonyabb elektromos vezetőképesség ellenére.

A VIOX Electric kiváló minőségű elektromos alkatrészek gyártására specializálódott, az egyes alkalmazásokhoz optimális anyagválasztással. Mérnöki csapatunk szakértői útmutatást nyújt az anyagspecifikációkkal kapcsolatban ipari vezérlőpanelekhez, energiaelosztó rendszerekhez és speciális elektromos berendezésekhez. Vegye fel velünk a kapcsolatot műszaki konzultációért a következő projektjéhez.