Những điều bạn cần biết về tủ điện điều khiển

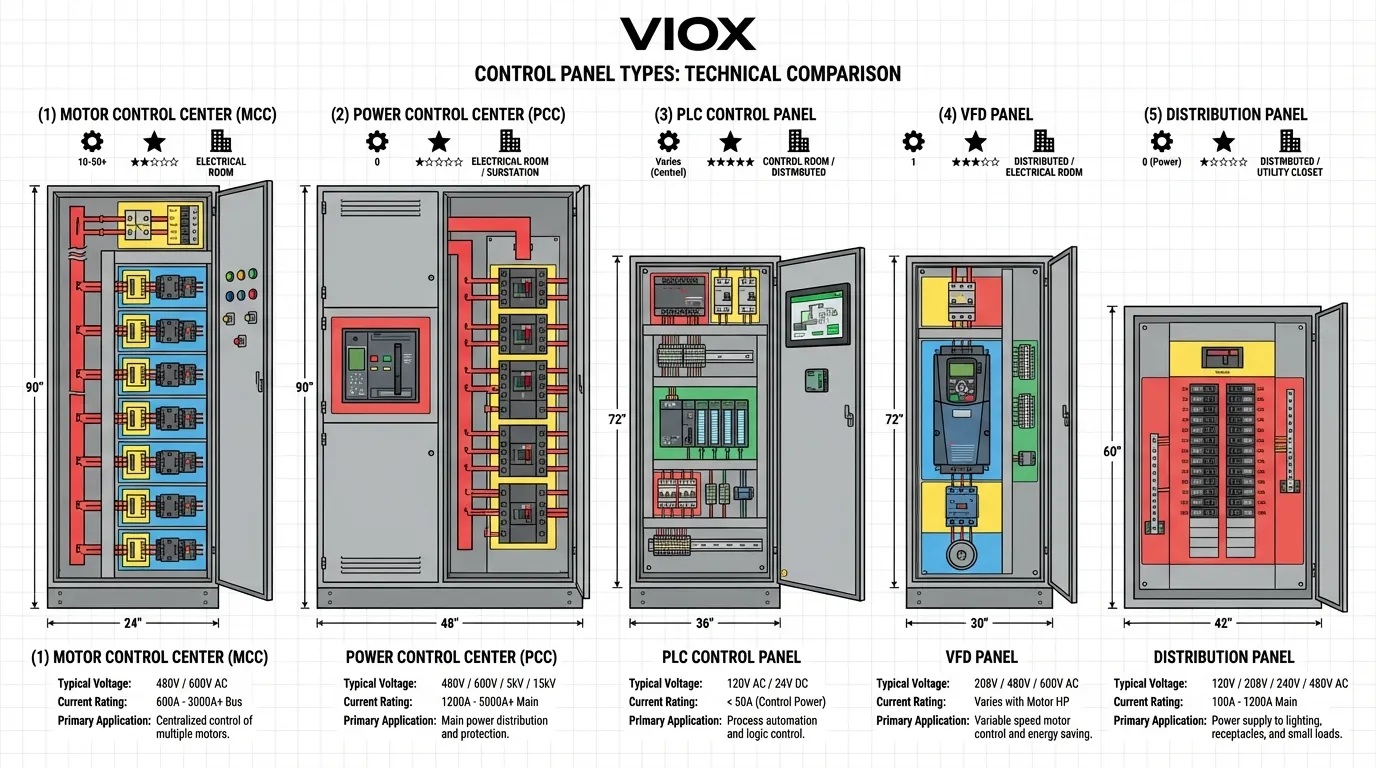

Tủ điện điều khiển là hệ thần kinh trung ương của các hoạt động công nghiệp, chứa các thành phần quan trọng để phân phối điện, bảo vệ thiết bị và tự động hóa quy trình. Từ Trung tâm điều khiển động cơ (MCC) quản lý hàng chục động cơ đến các vỏ PLC phức tạp điều phối các chuỗi tự động hóa phức tạp, việc lựa chọn đúng loại tủ điện ảnh hưởng trực tiếp đến hiệu quả hoạt động, tuân thủ an toàn và chi phí bảo trì dài hạn. Hướng dẫn này xem xét bảy loại tủ điều khiển thiết yếu—MCC, PCC, PLC, VFD, tủ phân phối, tủ điều khiển tùy chỉnh và hệ thống tích hợp thông minh—với các thông số kỹ thuật, tiêu chí ứng dụng và khung lựa chọn dựa trên các tiêu chuẩn IEC 60947, UL 508A và NEC Điều 409.

Những điểm chính

- Trung tâm điều khiển động cơ (MCC) tập trung điều khiển nhiều động cơ thông qua thiết kế dạng module, lý tưởng cho các cơ sở có từ 10 động cơ trở lên yêu cầu vận hành phối hợp

- Trung tâm điều khiển nguồn (PCC) xử lý phân phối dòng điện cao (800A-6300A) và đóng vai trò là giao diện nguồn chính giữa nguồn cung cấp điện và tải của cơ sở

- Bảng điều khiển PLC chứa bộ điều khiển logic khả trình và các module I/O để tự động hóa quy trình, đòi hỏi phải xem xét cẩn thận các xếp hạng môi trường và giao thức truyền thông

- Tủ VFD cung cấp khả năng điều khiển tốc độ động cơ tiết kiệm năng lượng với tiềm năng tiết kiệm năng lượng từ 20-50% trong các ứng dụng mô-men xoắn thay đổi

- Tiêu chí lựa chọn phải cân bằng các thông số kỹ thuật điện (điện áp, dòng điện, SCCR), các yếu tố môi trường (xếp hạng IP, nhiệt độ), các yêu cầu tự động hóa và tuân thủ các tiêu chuẩn UL 508A hoặc IEC 61439

- Tủ điều khiển thông minh tích hợp kết nối IoT và khả năng bảo trì dự đoán, thể hiện sự phát triển hướng tới môi trường sản xuất Công nghiệp 4.0

Hiểu các nguyên tắc cơ bản về tủ điện điều khiển

Tủ điện điều khiển là một cụm lắp ráp được thiết kế chứa các thành phần điện—bộ ngắt mạch, các tiếp điểm, rơ le, PLC và các thiết bị giám sát—bên trong một vỏ bảo vệ. Các tủ này phục vụ ba chức năng chính: phân phối điện cho các tải được kết nối, bảo vệ thiết bị thông qua phát hiện quá dòng và lỗi, và điều khiển quy trình thông qua logic chuyển mạch thủ công hoặc tự động.

Các cơ sở công nghiệp hiện đại thường triển khai nhiều loại tủ điện trong một kiến trúc phân cấp. Một Trung tâm điều khiển nguồn nhận nguồn điện và phân phối nó đến các Trung tâm điều khiển động cơ hạ nguồn, đến lượt chúng cấp nguồn cho các máy móc hoặc khu vực quy trình riêng lẻ. Các tủ PLC giao tiếp với các hệ thống điện này để cung cấp khả năng điều khiển giám sát và thu thập dữ liệu (SCADA). trích dẫn

Sự khác biệt giữa các loại tủ điện thường bị mờ đi trong thực tế. Một vỏ duy nhất có thể kết hợp chức năng MCC với VFD và điều khiển PLC tích hợp, tạo ra một hệ thống kết hợp được tối ưu hóa cho các ứng dụng cụ thể. Hiểu các đặc điểm cốt lõi của từng loại tủ điện cho phép các kỹ sư chỉ định các hệ thống cân bằng chức năng, chi phí và khả năng mở rộng trong tương lai.

Trung tâm điều khiển động cơ (MCC): Quản lý động cơ tập trung

Trung tâm điều khiển động cơ đại diện cho giải pháp phổ biến nhất cho các cơ sở vận hành nhiều động cơ điện. MCC bao gồm một cụm lắp ráp dọc với một thanh cái nguồn ngang chung cấp nguồn cho các bộ điều khiển động cơ riêng lẻ được đặt trong các “khay” có thể tháo rời hoặc các ngăn cố định. Kiến trúc dạng module này cho phép điều khiển, bảo vệ và cách ly độc lập từng mạch động cơ trong khi vẫn duy trì phân phối điện tập trung.

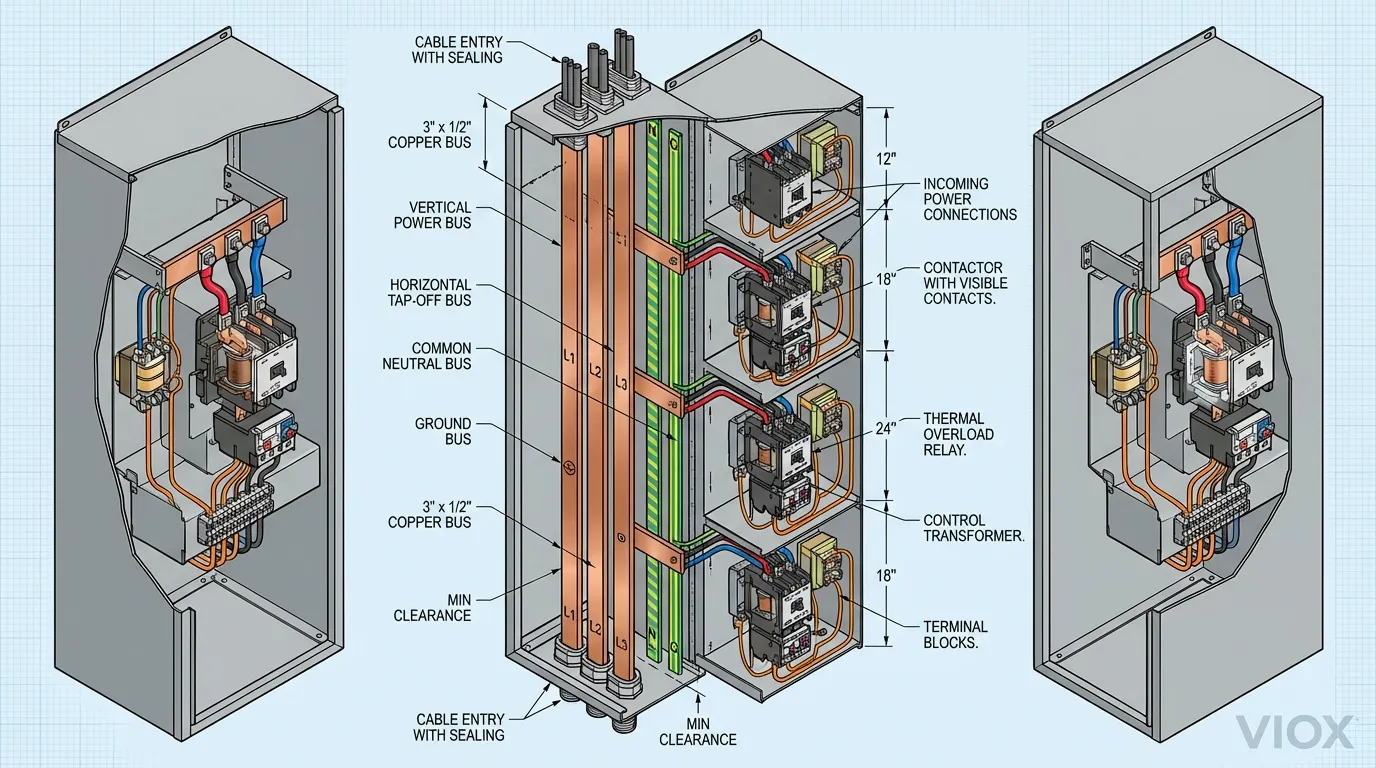

Kiến trúc và thành phần MCC

Cấu trúc MCC điển hình bao gồm một thanh cái nguồn dọc có định mức từ 600A đến 6000A, với các thanh cái nhánh ngang cấp nguồn cho các bộ khởi động động cơ riêng lẻ. Mỗi bộ điều khiển động cơ chứa một cụm khởi động kết hợp: một xúc để chuyển mạch, rơ le quá tải nhiệt để bảo vệ động cơ, phương tiện ngắt kết nối để cách ly và mạch điều khiển để vận hành cục bộ hoặc từ xa. MCC hiện đại thường tích hợp các bộ biến tần, bộ khởi động mềm và rơ le bảo vệ động cơ bán dẫn trong cùng một cấu trúc khay.

Thiết kế MCC tuân theo tiêu chuẩn IEC 61439 hoặc UL 845 tùy thuộc vào yêu cầu khu vực. Sự lựa chọn giữa thiết kế khay gắn cố định và có thể kéo ra ảnh hưởng đến khả năng tiếp cận bảo trì và chi phí thay thế. Thiết kế có thể kéo ra cho phép thay thế nóng các bộ điều khiển động cơ mà không cần ngắt điện các mạch liền kề, nhưng có giá cao hơn 30-40% so với lắp đặt cố định.

Tiêu chí ứng dụng MCC

MCC vượt trội trong các ứng dụng yêu cầu điều khiển tập trung từ 10 động cơ trở lên, đặc biệt khi động cơ hoạt động độc lập thay vì các chuỗi máy phối hợp. Các cài đặt điển hình bao gồm các nhà máy xử lý nước với nhiều động cơ bơm, hệ thống HVAC phục vụ các tòa nhà thương mại lớn, hệ thống xử lý vật liệu với các ổ đĩa băng tải phân tán và các cơ sở sản xuất với nhiều máy quy trình.

Quyết định chỉ định MCC so với các tủ điều khiển động cơ riêng lẻ phụ thuộc vào một số yếu tố. MCC cung cấp hiệu quả không gian vượt trội—một phần cao 90 inch duy nhất có thể chứa 6-12 bộ khởi động động cơ so với các tủ riêng lẻ gắn trên tường tương đương. Cài đặt tập trung đơn giản hóa việc phân phối điện và giảm chi phí nhân công lắp đặt từ 40-60% so với các tủ phân tán. Tuy nhiên, MCC yêu cầu các phòng điện chuyên dụng với khoảng hở thích hợp theo NEC 110.26, khiến chúng ít phù hợp hơn cho các cơ sở có bố trí thiết bị phân tán.

Thông số kỹ thuật lựa chọn MCC

| Đặc điểm kỹ thuật | Phạm vi điển hình | Tiêu chí lựa chọn |

|---|---|---|

| Định mức thanh cái | 600A – 6000A | Kích thước dựa trên tổng FLA của động cơ cộng với biên độ tăng trưởng 25% |

| Điện Đánh Giá | Điện áp | 208V – 690V AC |

| Phù hợp với điện áp phân phối của cơ sở | Định mức ngắn mạch | Phải vượt quá dòng sự cố có sẵn tại điểm lắp đặt |

| 35kA – 100kA | Kích thước khay | NEMA Kích thước 1-5 |

| Được xác định bởi bộ khởi động động cơ lớn nhất được yêu cầu | Loại vỏ | NEMA 1, 3R, 12 |

| Điện áp điều khiển | Dựa trên điều kiện môi trường | Điện áp điều khiển |

120V AC, 24V DC. trích dẫn

Tiêu chuẩn hóa trên toàn cơ sở để nâng cao hiệu quả bảo trì

Khi chỉ định MCC, các kỹ sư phải tính toán Định mức dòng điện ngắn mạch (SCCR) bằng cách sử dụng các phương pháp được định mức nối tiếp hoặc được định mức đầy đủ. SCCR đại diện cho dòng điện sự cố tối đa mà MCC có thể ngắt một cách an toàn mà không gây ra hỏng hóc nghiêm trọng. Đánh giá thấp SCCR tạo ra các mối nguy hiểm đến tính mạng và vi phạm các yêu cầu của Điều 409 trong NEC.

Trung tâm điều khiển nguồn (PCC): Trung tâm phân phối dòng điện cao

Trung tâm điều khiển nguồn hoạt động như giao diện phân phối điện chính giữa nguồn cung cấp điện và hệ thống điện của cơ sở. Trong khi MCC tập trung vào điều khiển động cơ, PCC nhấn mạnh vào phân phối điện, đo lường và bảo vệ mạch chính. Một PCC điển hình nhận điện từ máy biến áp tiện ích hoặc nguồn phát tại chỗ và phân phối nó đến nhiều tủ hạ nguồn—MCC, bảng phân phối và các tải riêng lẻ lớn.

Đặc điểm thiết kế PCC. trích dẫn

PCC thường có định mức thanh cái từ 800A đến 6300A với các bộ ngắt mạch chính hoặc công tắc ngắt kết nối hợp nhất cung cấp bảo vệ quá dòng. Kiến trúc bên trong bao gồm các phần đo lường với máy biến dòng và máy biến điện áp để theo dõi công suất, các phần phân phối chính với các bộ ngắt mạch dung lượng cao và các phần cấp nguồn phân phối điện cho các tủ hạ nguồn.

PCC hiện đại ngày càng kết hợp thiết bị giám sát chất lượng điện năng, lọc sóng hài và hiệu chỉnh hệ số công suất. Các hệ thống tích hợp này giải quyết các vấn đề về chất lượng điện năng tại nguồn thay vì yêu cầu thiết bị hiệu chỉnh phân tán trên toàn cơ sở. PCC nâng cao có thể bao gồm chức năng chuyển mạch tự động (ATS) cho các cơ sở có nguồn phát dự phòng, chuyển tải liền mạch giữa nguồn điện và nguồn máy phát.

| Năng | PCC so với MCC: Phân biệt chức năng | Trung tâm điều khiển động cơ (MCC) |

|---|---|---|

| Chức năng chính | Sự khác biệt chính giữa PCC và MCC nằm ở mục đích chức năng và các thành phần bên trong của chúng. PCC phân phối điện năng lớn và cung cấp bảo vệ mạch chính nhưng thường không bao gồm các thiết bị điều khiển động cơ riêng lẻ. MCC nhận điện từ PCC và cung cấp khả năng khởi động và bảo vệ động cơ chuyên dụng cho nhiều động cơ. Một cơ sở có thể có một hoặc hai PCC cấp nguồn cho năm đến mười MCC được phân phối khắp nhà máy. | Điều khiển và bảo vệ động cơ |

| Định mức thanh cái | 800A – 6300A | 600A – 6000A |

| Trung tâm điều khiển nguồn (PCC) | Phân phối và đo lường điện | Thành phần chính |

| Bộ ngắt mạch chính, bộ cấp nguồn, đo lường | Bộ khởi động động cơ, công tắc tơ, quá tải | Các phần điển hình |

| 2-6 phần dọc | 4-20 phần dọc | Tải hạ nguồn |

| Độ phức tạp của Điều khiển | Tối thiểu (chỉ chuyển mạch) | Vừa phải đến cao (logic khởi động/dừng) |

Tủ điều khiển PLC: Bộ não của hệ thống tự động hóa

Tủ điều khiển Logic khả trình (PLC) chứa các máy tính công nghiệp thực hiện logic tự động hóa, xử lý các tín hiệu đầu vào từ cảm biến và điều khiển các thiết bị đầu ra. Không giống như MCC cung cấp khả năng chuyển mạch nguồn cho động cơ, tủ PLC tập trung vào logic điều khiển, xử lý dữ liệu và giao tiếp với các thiết bị hiện trường và hệ thống giám sát.

Kiến trúc tủ PLC

Một tủ PLC điển hình chứa module bộ xử lý PLC, các module đầu vào/đầu ra (I/O) để giao tiếp với các thiết bị hiện trường, bộ nguồn cung cấp nguồn điều khiển 24V DC, các module giao tiếp cho mạng và giao diện người-máy (HMI) để người vận hành tương tác. Tủ cũng bao gồm bảo vệ mạch cho hệ thống PLC, thường cầu dao thu nhỏ định mức 2-10A, và thiết bị chống sét lan truyền để bảo vệ chống lại quá áp tạm thời.

Các tủ PLC hiện đại ngày càng kết hợp kiến trúc I/O phân tán sử dụng các giao thức Ethernet công nghiệp—EtherNet/IP, PROFINET hoặc Modbus TCP. Cách tiếp cận này làm giảm độ phức tạp của việc đi dây trong tủ bằng cách đặt các module I/O gần các thiết bị hiện trường hơn là tập trung tất cả I/O trong tủ điều khiển chính. Tủ PLC sau đó chủ yếu đóng vai trò là bộ xử lý và trung tâm giao tiếp hơn là điểm kết cuối dây.

So sánh Tích hợp Tủ PLC và MCC

Tủ PLC và MCC phục vụ các chức năng bổ sung cho nhau trong tự động hóa công nghiệp. Tủ PLC chứa trí thông minh—thực hiện các chương trình logic bậc thang xác định thời điểm động cơ nên khởi động hoặc dừng dựa trên các điều kiện quy trình. MCC cung cấp khả năng chuyển mạch nguồn—các contactor và bộ khởi động động cơ thực sự cấp điện cho động cơ. Hai hệ thống kết nối với nhau thông qua hệ thống dây điều khiển, với PLC cung cấp các lệnh khởi động/dừng cho bộ khởi động động cơ MCC và nhận phản hồi trạng thái (đang chạy, bị ngắt, điều kiện lỗi).

Nhiều cài đặt hiện đại tích hợp chức năng PLC trực tiếp vào cấu trúc MCC, tạo ra “MCC thông minh” kết hợp phân phối điện và logic điều khiển trong một cụm duy nhất. Sự tích hợp này làm giảm chi phí lắp đặt và cải thiện thời gian phản hồi bằng cách loại bỏ hệ thống dây điều khiển giữa các tủ riêng biệt. Tuy nhiên, nó cũng làm tăng độ phức tạp và có thể làm phức tạp việc khắc phục sự cố khi các vấn đề về điện và điều khiển xảy ra đồng thời.

Tiêu chuẩn thiết kế tủ PLC

Tủ PLC phải tuân thủ các tiêu chuẩn UL 508A (Bắc Mỹ) hoặc IEC 61439-1 (quốc tế) cho tủ điều khiển công nghiệp. Các tiêu chuẩn này quy định các yêu cầu về kích thước dây dẫn, bảo vệ quá dòng, nối đất và xếp hạng môi trường. Ngoài ra, tủ PLC thường phải đáp ứng các tiêu chuẩn an toàn chức năng—IEC 61508 hoặc ISO 13849—khi điều khiển các quy trình quan trọng về an toàn.

Xếp hạng môi trường ảnh hưởng đáng kể đến thiết kế tủ PLC. Vỏ NEMA 1 hoặc IP20 tiêu chuẩn là đủ cho các phòng điện được kiểm soát khí hậu. Môi trường khắc nghiệt yêu cầu vỏ được xếp hạng NEMA 4X hoặc IP66 với các đầu cáp được bịt kín, kiểm soát khí hậu bên trong và vật liệu chống ăn mòn. Bản thân các thành phần PLC thường hoạt động trong nhiệt độ môi trường xung quanh 0-55°C, đòi hỏi phải làm mát chủ động trong môi trường nóng hoặc vỏ có sưởi trong môi trường lạnh.

Tủ biến tần (VFD): Điều khiển động cơ tiết kiệm năng lượng

Tủ biến tần chứa các thiết bị điện tử công suất điều khiển tốc độ động cơ AC bằng cách thay đổi tần số và điện áp cung cấp cho động cơ. VFD cho phép điều khiển tốc độ chính xác, khởi động mềm để giảm ứng suất cơ học và tiết kiệm năng lượng đáng kể trong các ứng dụng mô-men xoắn thay đổi như máy bơm và quạt.

Các thành phần và cân nhắc của tủ VFD

Một tủ VFD chứa chính VFD (các phần chỉnh lưu, bus DC và biến tần), bảo vệ mạch đầu vào (bộ ngắt mạch hoặc cầu chì), contactor đầu ra để cách ly động cơ và bộ lọc EMI/RFI để giảm nhiễu điện từ. VFD tạo ra nhiệt đáng kể—thường là 3-5% công suất định mức tiêu tán dưới dạng nhiệt bên trong ổ đĩa—đòi hỏi phải quản lý nhiệt cẩn thận thông qua thông gió, tản nhiệt hoặc làm mát chủ động.

Việc lắp đặt VFD phải giải quyết hiện tượng méo hài đưa vào hệ thống điện. VFD sáu xung (loại phổ biến nhất) tạo ra dòng điện hài bậc 5 và bậc 7 đáng kể có thể gây ra quá nhiệt máy biến áp, quá tải dây dẫn trung tính và gây nhiễu cho các thiết bị điện tử nhạy cảm. Các giải pháp bao gồm cuộn kháng đường dây, cuộn cảm kháng bus DC hoặc bộ lọc hài chủ động. Các cơ sở có nhiều VFD nên tiến hành phân tích hài để đảm bảo tổng độ méo hài vẫn dưới 5% theo khuyến nghị của IEEE 519.

Lợi ích ứng dụng của tủ VFD

VFD mang lại những lợi ích hấp dẫn trong các ứng dụng phù hợp. Máy bơm và quạt ly tâm thể hiện mối quan hệ bậc ba giữa tốc độ và mức tiêu thụ điện năng—giảm tốc độ 20% giúp giảm mức tiêu thụ điện năng khoảng 50%. Đặc tính này cho phép tiết kiệm năng lượng đáng kể trong các ứng dụng lưu lượng thay đổi. Ngoài ra, VFD loại bỏ ứng suất khởi động cơ học, kéo dài tuổi thọ của động cơ và thiết bị được dẫn động thêm 30-50% so với khởi động trực tiếp.

Tuy nhiên, VFD không phải lúc nào cũng có lợi. Các ứng dụng tốc độ không đổi không tiết kiệm năng lượng từ điều khiển VFD. Bản thân VFD tiêu thụ 2-3% công suất định mức ngay cả ở tốc độ tối đa, tạo ra tổn thất năng lượng ròng so với kết nối động cơ trực tiếp. VFD cũng tạo ra dòng điện ổ trục động cơ có thể gây ra hỏng ổ trục sớm trừ khi được giảm thiểu thông qua ổ trục cách điện, nối đất trục hoặc cuộn kháng đầu ra được lọc. trích dẫn

| Ứng Dụng Loại | Lợi ích của VFD | Tiềm năng tiết kiệm năng lượng |

|---|---|---|

| Mô-men xoắn thay đổi (máy bơm, quạt) | Cao | 20-50% điển hình |

| Mô-men xoắn không đổi (băng tải, máy đùn) | Vừa phải | 5-15% điển hình |

| Tốc độ không đổi (các quy trình tốc độ cố định) | Thấp | 0-5% (có thể âm) |

| Tải quán tính cao (bánh đà, máy nghiền) | Vừa phải | 10-25% điển hình |

Tủ phân phối: Phân phối điện ở cấp độ mạch

Tủ phân phối—còn được gọi là bảng phân phối hoặc trung tâm tải—cung cấp mức phân phối điện cuối cùng, chia điện năng lớn thành các mạch nhánh riêng lẻ cấp điện cho đèn, ổ cắm và thiết bị nhỏ. Trong khi MCC và PCC xử lý phân phối điện công suất cao, tủ phân phối tập trung vào bảo vệ và phân phối ở cấp độ mạch cho tải công suất thấp hơn.

Cấu trúc tủ phân phối

Một tủ phân phối điển hình chứa một bộ ngắt mạch chính (hoặc các đầu nối chính cho các ứng dụng cấp nguồn xuyên suốt), một thanh cái phân phối điện đến các vị trí nhánh và các bộ ngắt mạch nhánh bảo vệ các mạch riêng lẻ. Định mức của tủ dao động từ 100A đến 600A, với cấu hình ba pha 120/208V hoặc 277/480V phổ biến nhất trong các ứng dụng thương mại và công nghiệp.

Các tủ phân phối hiện đại ngày càng kết hợp thiết bị chống sét lan truyền để bảo vệ chống lại quá áp tạm thời do sét hoặc các sự kiện chuyển mạch. SPD loại 2 được lắp đặt tại các tủ phân phối cung cấp khả năng bảo vệ thứ cấp cho các tải điện tử nhạy cảm, bổ sung cho Loại 1 SPDs được lắp đặt tại thiết bị đầu vào dịch vụ.

So sánh ứng dụng tủ phân phối và MCC

Tủ phân phối và MCC phục vụ các cấu hình tải khác nhau. MCC vượt trội trong việc điều khiển động cơ—khởi động, dừng và bảo vệ động cơ khỏi tình trạng quá tải và lỗi. Tủ phân phối tập trung vào chiếu sáng, ổ cắm, động cơ nhỏ (dưới 2 HP) và thiết bị điện tử. Một cơ sở thường có nhiều tủ phân phối hơn MCC, với các tủ phân phối được đặt khắp tòa nhà gần các tải mà chúng phục vụ.

Việc lựa chọn giữa tủ phân phối và MCC cho tải động cơ phụ thuộc vào kích thước động cơ và yêu cầu điều khiển. Động cơ dưới 2 HP thường kết nối với các mạch nhánh của tủ phân phối bằng bộ khởi động động cơ thủ công. Động cơ từ 2-10 HP có thể sử dụng một trong hai cách tiếp cận tùy thuộc vào độ phức tạp của điều khiển. Động cơ trên 10 HP hầu như luôn chứng minh được việc lắp đặt MCC do yêu cầu dòng điện cao hơn và nhu cầu điều khiển phối hợp với các thiết bị khác. trích dẫn

Tủ điều khiển tùy chỉnh: Giải pháp dành riêng cho ứng dụng

Tủ điều khiển tùy chỉnh giải quyết các yêu cầu riêng mà cấu hình tủ MCC, PLC hoặc tủ phân phối tiêu chuẩn không thể đáp ứng hiệu quả. Các cụm được thiết kế này tích hợp phân phối điện, điều khiển động cơ, logic PLC, giao diện người vận hành và thiết bị chuyên dụng vào các vỏ được chế tạo có mục đích được tối ưu hóa cho các máy hoặc quy trình cụ thể.

Các yếu tố thúc đẩy thiết kế tủ tùy chỉnh

Một số yếu tố thúc đẩy các thông số kỹ thuật của tủ tùy chỉnh. Các nhà chế tạo máy thường yêu cầu các tủ điều khiển tích hợp kết hợp điều khiển động cơ, logic PLC, mạch an toàn và giao diện người vận hành trong một vỏ nhỏ gọn được gắn trực tiếp trên máy. Các ngành công nghiệp chế biến có thể cần các tủ chống cháy nổ đáp ứng các tiêu chuẩn NFPA 496 hoặc IEC 60079 cho các khu vực nguy hiểm. Các ứng dụng trang bị thêm có thể yêu cầu các tủ tùy chỉnh phù hợp với giao diện và dấu chân thiết bị hiện có.

Tủ tùy chỉnh mang lại sự linh hoạt tối đa nhưng đòi hỏi kỹ thuật cẩn thận để đảm bảo tuân thủ các tiêu chuẩn UL 508A hoặc IEC 61439. Nhà thiết kế tủ phải tính toán SCCR, xác minh khả năng chịu tải của dây dẫn, phối hợp bảo vệ quá dòng và ghi lại thiết kế thông qua sơ đồ điện toàn diện. Nhiều khu vực pháp lý yêu cầu chứng nhận của bên thứ ba (UL, ETL, CSA) cho các tủ điều khiển tùy chỉnh, làm tăng chi phí và thời gian giao hàng so với các sản phẩm tủ MCC hoặc tủ phân phối tiêu chuẩn.

So sánh kinh tế giữa tủ tùy chỉnh và MCC tiêu chuẩn

Điểm hòa vốn kinh tế giữa tủ tùy chỉnh và MCC tiêu chuẩn xảy ra vào khoảng 6-8 mạch điều khiển động cơ. Dưới ngưỡng này, tủ tùy chỉnh thường chứng tỏ hiệu quả chi phí hơn do giảm dấu chân và loại bỏ các vị trí ngăn MCC không sử dụng. Trên ngưỡng này, tính mô-đun của MCC và các thành phần tiêu chuẩn thường mang lại giá trị tốt hơn.

Tuy nhiên, chỉ riêng yếu tố kinh tế không nên thúc đẩy quyết định. Tủ tùy chỉnh vượt trội khi tích hợp chặt chẽ giữa các thành phần điều khiển và nguồn là rất quan trọng, khi các hạn chế về không gian cấm kích thước MCC tiêu chuẩn hoặc khi các yêu cầu môi trường đặc biệt (rửa trôi, môi trường ăn mòn, nhiệt độ khắc nghiệt) đòi hỏi thiết kế vỏ tùy chỉnh.

Tủ điều khiển thông minh: Tích hợp Công nghiệp 4.0

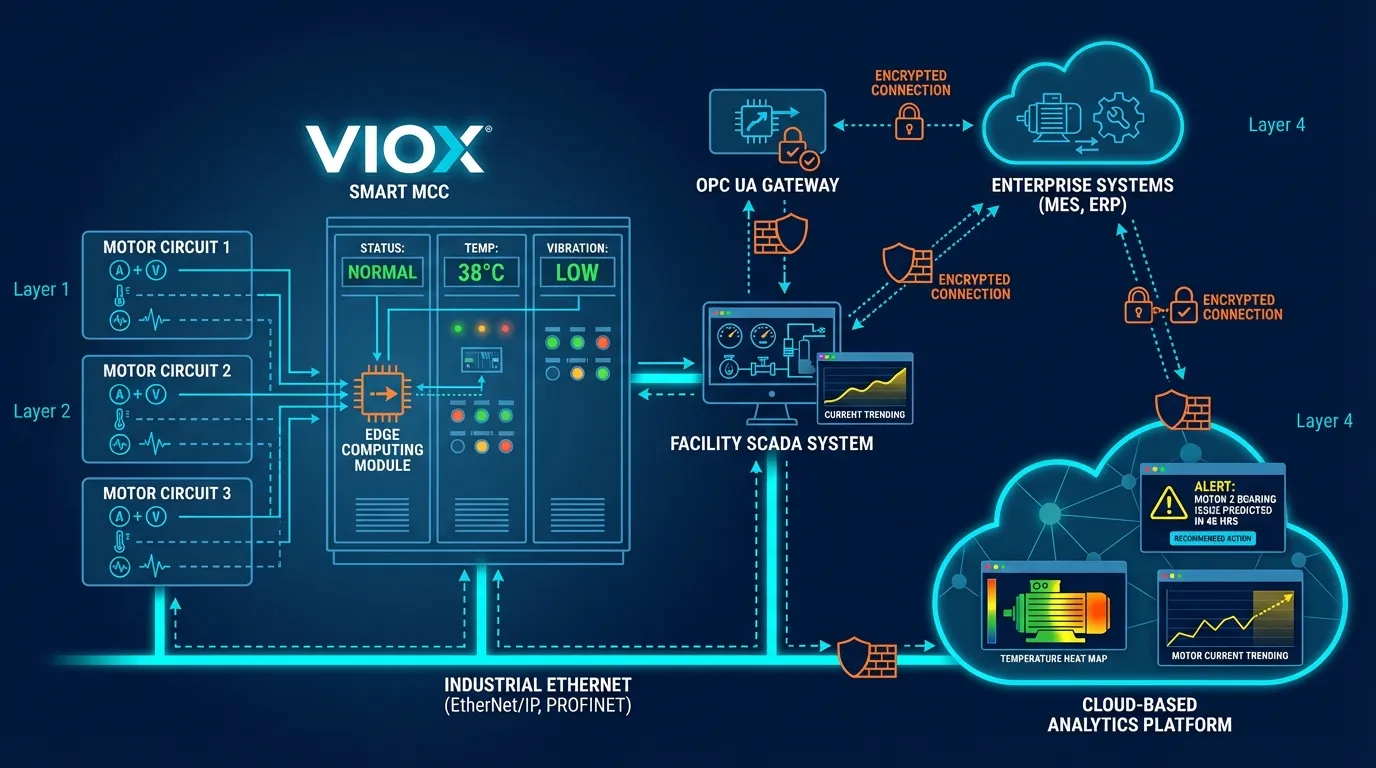

Tủ điều khiển thông minh đại diện cho sự phát triển của các hệ thống điều khiển truyền thống hướng tới kết nối Công nghiệp 4.0 và bảo trì dự đoán. Các tủ tiên tiến này tích hợp cảm biến IoT, điện toán biên và kết nối đám mây để cung cấp khả năng giám sát hiệu suất theo thời gian thực, phân tích lỗi dự đoán và chẩn đoán từ xa.

Khả năng của tủ thông minh

MCC và tủ điều khiển thông minh hiện đại kết hợp giám sát dòng điện và điện áp tại các mạch động cơ riêng lẻ, giám sát nhiệt độ của các thành phần quan trọng và phân tích độ rung cho thiết bị quay. Dữ liệu này được đưa vào các nền tảng phân tích để phát hiện các điểm bất thường cho thấy các lỗi sắp xảy ra—mòn ổ trục, suy giảm cách điện hoặc lệch trục cơ học—cho phép bảo trì dựa trên tình trạng thay vì lịch bảo trì phòng ngừa dựa trên thời gian.

Các giao thức giao tiếp tạo thành xương sống của chức năng tủ thông minh. Các tiêu chuẩn Ethernet công nghiệp (EtherNet/IP, PROFINET, Modbus TCP) cung cấp khả năng giao tiếp tốc độ cao, xác định giữa các thành phần tủ và hệ thống giám sát. OPC UA (Kiến trúc hợp nhất truyền thông nền tảng mở) cho phép trao đổi dữ liệu an toàn, tiêu chuẩn hóa giữa các hệ thống điều khiển và hệ thống CNTT doanh nghiệp, thu hẹp khoảng cách giữa công nghệ vận hành (OT) và công nghệ thông tin (IT) truyền thống.

Cân nhắc khi triển khai tủ thông minh

Việc triển khai tủ điều khiển thông minh đòi hỏi phải lập kế hoạch an ninh mạng cẩn thận. Các tủ được kết nối tạo ra các vectơ tấn công tiềm ẩn cho các tác nhân độc hại tìm cách phá vỡ hoạt động hoặc đánh cắp tài sản trí tuệ. Các chiến lược phòng thủ theo chiều sâu—phân đoạn mạng, xác thực, mã hóa và phát hiện xâm nhập—là rất cần thiết để bảo vệ các hệ thống điều khiển công nghiệp khỏi các mối đe dọa trên mạng.

Khối lượng dữ liệu được tạo ra bởi các tủ thông minh có thể áp đảo các hệ thống điều khiển truyền thống. Một MCC thông minh duy nhất giám sát 50 động cơ có thể tạo ra 100.000 điểm dữ liệu mỗi phút. Điện toán biên—xử lý dữ liệu cục bộ trong tủ thay vì truyền mọi thứ đến các máy chủ trung tâm—làm giảm yêu cầu về băng thông mạng và cho phép phản hồi theo thời gian thực đối với các điều kiện quan trọng.

Khung lựa chọn tủ điều khiển

Việc lựa chọn loại tủ điều khiển phù hợp đòi hỏi phải đánh giá có hệ thống các yêu cầu về điện, điều kiện môi trường, độ phức tạp của điều khiển và nhu cầu mở rộng trong tương lai. Khung sau đây hướng dẫn quy trình ra quyết định này.

Phân tích Thông số Kỹ thuật Điện

Bắt đầu bằng cách ghi lại tất cả các tải điện mà tủ phải phục vụ: công suất và điện áp động cơ, tải chiếu sáng và ổ cắm, yêu cầu về nguồn điều khiển và bất kỳ thiết bị chuyên dụng nào. Tính toán tổng tải kết nối, hệ số nhu cầu theo Điều 220 của NEC và dòng điện định mức của thanh cái cần thiết với biên độ tăng trưởng 25%. Xác định dòng điện sự cố có sẵn tại điểm lắp đặt để chỉ định xếp hạng SCCR phù hợp. trích dẫn

Đánh giá môi trường

Đánh giá môi trường lắp đặt theo yêu cầu về xếp hạng NEMA hoặc IP. Các phòng điện trong nhà, có kiểm soát khí hậu thường chỉ yêu cầu vỏ NEMA 1 (IP20). Các cài đặt ngoài trời cần tối thiểu NEMA 3R (IP24) để bảo vệ khỏi thời tiết. Các khu vực rửa trôi, môi trường ăn mòn hoặc môi trường bụi bặm có thể cần vỏ thép không gỉ NEMA 4X (IP66) với các đầu cáp được bịt kín và kiểm soát khí hậu bên trong. trích dẫn

Đánh giá Độ phức tạp của Điều khiển

Đánh giá các yêu cầu điều khiển dọc theo một phổ từ chuyển mạch thủ công đơn giản đến các chuỗi tự động phức tạp. Điều khiển động cơ thủ công với các trạm khởi động/dừng cục bộ cho thấy các bảng điều khiển động cơ riêng lẻ hoặc các cài đặt MCC cơ bản. Các chuỗi đa động cơ phối hợp với khóa liên động và phản hồi quy trình cho biết các yêu cầu về bảng điều khiển PLC. Các ứng dụng quan trọng về an toàn đòi hỏi các hệ thống điều khiển dự phòng và các chức năng an toàn được chứng nhận đòi hỏi các bảng PLC an toàn chuyên dụng đáp ứng xếp hạng IEC 61508 SIL.

Ma trận Lựa chọn Loại Bảng điều khiển

| Hồ sơ Tải | Độ phức tạp của Điều khiển | Loại tấm pin được khuyến nghị | Cân Nhắc Quan Trọng |

|---|---|---|---|

| 10+ động cơ, hoạt động độc lập | Thủ công đến vừa phải | Trung tâm điều khiển động cơ (MCC) | Vị trí tập trung, yêu cầu phòng điện chuyên dụng |

| Phân phối dòng điện cao (>800A) | Tối thiểu | PCC so với MCC: Phân biệt chức năng | Vị trí đầu vào dịch vụ, điều phối tiện ích |

| Tự động hóa quy trình, nhiều I/O | Cao | Bảng điều khiển PLC | Kiến trúc mạng, yêu cầu HMI |

| Động cơ tốc độ thay đổi | Vừa phải | Bảng điều khiển VFD | Giảm thiểu sóng hài, quản lý nhiệt |

| Chiếu sáng, ổ cắm, động cơ nhỏ | Thấp | Bảng phân phối | Các vị trí phân tán, bảo vệ chống sét lan truyền |

| Tích hợp dành riêng cho máy | Biến | Bảng điều khiển Tùy chỉnh | Hạn chế về không gian, yêu cầu chuyên biệt |

| Bảo trì dự đoán, giám sát từ xa | Cao | Bảng điều khiển Thông minh | An ninh mạng, cơ sở hạ tầng dữ liệu |

Tiêu chuẩn và Yêu cầu Tuân thủ

Thiết kế và lắp đặt tủ điều khiển phải tuân thủ nhiều tiêu chuẩn chồng chéo tùy thuộc vào khu vực pháp lý, ứng dụng và yêu cầu của người dùng cuối. Hiểu các tiêu chuẩn này là điều cần thiết để chỉ định các hệ thống tuân thủ.

Tiêu chuẩn Bắc Mỹ

UL 508A—Tiêu chuẩn cho Bảng điều khiển Công nghiệp—chi phối việc xây dựng bảng điều khiển ở Hoa Kỳ và Canada. Tiêu chuẩn này quy định các yêu cầu về kích thước dây dẫn, bảo vệ quá dòng, nối đất, định mức dòng điện ngắn mạch và tính toàn vẹn của vỏ bọc. Các bảng có danh sách UL 508A đã được Underwriters Laboratories đánh giá và đáp ứng các yêu cầu này.

Điều 409 của NEC—Bảng điều khiển Công nghiệp—thiết lập các yêu cầu lắp đặt bao gồm khoảng trống làm việc, phương tiện ngắt kết nối và yêu cầu đánh dấu. Điều 430 bao gồm các mạch điều khiển động cơ, trong khi Điều 440 đề cập đến thiết bị điều hòa không khí và làm lạnh. Việc tuân thủ NEC được thực thi bởi các cơ quan có thẩm quyền địa phương (AHJ) thông qua các quy trình cấp phép và kiểm tra.

Tiêu Chuẩn Quốc Tế

IEC 61439-1 và -2 thiết lập các yêu cầu đối với thiết bị đóng cắt và điều khiển điện áp thấp ở thị trường quốc tế. Các tiêu chuẩn này xác định các cụm đã được kiểm tra kiểu (được nhà sản xuất ban đầu kiểm tra đầy đủ) và các cụm đã được kiểm tra kiểu một phần (sử dụng các thành phần đã được kiểm tra trong cấu hình mới). Các tiêu chuẩn sê-ri IEC 60947 bao gồm các thành phần riêng lẻ—cầu dao, công tắc tơ và bộ khởi động động cơ—được sử dụng trong bảng điều khiển.

IEC 60204-1—An toàn Máy móc: Thiết bị Điện của Máy móc—áp dụng cụ thể cho các bảng điều khiển được tích hợp với máy móc. Tiêu chuẩn này đề cập đến các mạch dừng khẩn cấp, thiết kế mạch điều khiển và các yêu cầu về giao diện người vận hành để đảm bảo an toàn cho máy.

Hài hòa và Chuyển đổi

Những nỗ lực gần đây đã hài hòa các tiêu chuẩn Bắc Mỹ và quốc tế. UL 60947-4-1 thay thế tiêu chuẩn UL 508 cũ hơn cho bộ khởi động động cơ và công tắc tơ, phù hợp với IEC 60947-4-1. Sự hài hòa này đơn giản hóa việc phát triển sản phẩm toàn cầu và giảm các yêu cầu thử nghiệm cho các nhà sản xuất phục vụ cả hai thị trường. Tuy nhiên, vẫn còn những khác biệt trong thực tiễn lắp đặt, với các tiêu chuẩn NEC và IEC có các cách tiếp cận khác nhau đối với kích thước dây dẫn, phối hợp bảo vệ quá dòng và xếp hạng vỏ bọc.

Những Câu Hỏi Thường

Sự khác biệt chính giữa tủ điều khiển MCC và PLC là gì?

Trung tâm điều khiển động cơ (MCC) cung cấp khả năng đóng cắt và bảo vệ nguồn cho nhiều động cơ thông qua các contactor và bộ khởi động động cơ, trong khi tủ điều khiển PLC chứa bộ điều khiển logic khả trình (PLC) để thực thi logic tự động hóa và ra lệnh cho MCC khi nào khởi động hoặc dừng động cơ. MCC xử lý việc phân phối điện; PLC xử lý logic điều khiển. Nhiều hệ thống lắp đặt hiện đại tích hợp cả hai chức năng vào MCC thông minh, kết hợp nguồn và điều khiển trong một cụm duy nhất.

Làm thế nào để xác định được giá trị SCCR phù hợp cho tủ điều khiển của tôi?

Giá trị dòng ngắn mạch định mức (SCCR) phải bằng hoặc lớn hơn dòng sự cố có thể xảy ra tại điểm lắp đặt tủ điện. Tính toán dòng sự cố có thể xảy ra bằng cách sử dụng dữ liệu trở kháng của máy biến áp từ công ty điện lực và trở kháng dây dẫn từ máy biến áp đến tủ điện. SCCR có thể được xác định thông qua các kết hợp nối tầng (sử dụng các kết hợp đã được thử nghiệm của các thiết bị bảo vệ ở thượng nguồn và hạ nguồn) hoặc các phương pháp định mức đầy đủ (trong đó mỗi thiết bị có thể cắt dòng sự cố đầy đủ). Kỹ sư điện có trình độ nên thực hiện các tính toán này vì sai sót có thể gây ra các nguy hiểm về an toàn tính mạng. trích dẫn

Khi nào tôi nên chọn tủ VFD thay vì bộ khởi động động cơ MCC tiêu chuẩn?

Chọn tủ điện biến tần (VFD) cho các ứng dụng yêu cầu điều khiển tốc độ thay đổi hoặc nơi động cơ hoạt động ở tốc độ giảm trong thời gian dài. Các tải có mô-men xoắn thay đổi (bơm, quạt) mang lại hiệu quả tiết kiệm năng lượng lớn nhất—thường là 20-50% trong các ứng dụng lưu lượng thay đổi. Các ứng dụng tốc độ không đổi không nhận được lợi ích tiết kiệm năng lượng từ VFD và có thể bị tổn thất năng lượng do tổn thất chuyển đổi của VFD. Cũng nên xem xét VFD để khởi động mềm các tải có quán tính cao nhằm giảm ứng suất cơ học và kéo dài tuổi thọ thiết bị.

Bảng điều khiển của tôi cần cấp bảo vệ môi trường (NEMA/IP) nào?

Các phòng điện trong nhà, có kiểm soát khí hậu, thường yêu cầu tủ điện NEMA 1 (IP20). Các lắp đặt ngoài trời cần tối thiểu NEMA 3R (IP24) để bảo vệ khỏi thời tiết. Các khu vực rửa trôi yêu cầu NEMA 4X (IP66) với các đầu cáp được làm kín. Các khu vực nguy hiểm cần vỏ chống cháy nổ (Class I Division 1) hoặc vỏ được làm sạch/tạo áp suất theo NFPA 496. Môi trường ăn mòn có thể yêu cầu cấu trúc bằng thép không gỉ bất kể xếp hạng NEMA. Tham khảo ý kiến của bộ phận vận hành cơ sở để hiểu các quy trình làm sạch, điều kiện môi trường xung quanh và bất kỳ sự tiếp xúc hóa chất nào.

Tôi có thể sử dụng lẫn lộn các thiết bị tiêu chuẩn IEC và NEMA trong cùng một tủ điều khiển không?

Có, nhưng cần đặc biệt chú ý đến thông số định mức và sự phối hợp. Các thành phần IEC và NEMA sử dụng các phương pháp định mức khác nhau—các hạng mục sử dụng IEC (AC-3, AC-4) so với các kích cỡ NEMA (1, 2, 3). Đảm bảo tất cả các thành phần đáp ứng các thông số định mức điện cần thiết cho ứng dụng của bạn. Đối với các tủ điện được liệt kê theo tiêu chuẩn UL 508A, tất cả các thành phần phải được UL công nhận hoặc liệt kê. Nhà thiết kế tủ điện phải xác minh sự phối hợp thích hợp giữa các thiết bị bảo vệ bất kể tiêu chuẩn định mức nào. Nhiều nhà sản xuất hiện cung cấp các sản phẩm được định mức theo cả tiêu chuẩn IEC và NEMA, giúp đơn giản hóa thông số kỹ thuật.

Tôi nên dự trù bao nhiêu không gian cho một Trung Tâm Điều Khiển Động Cơ (Motor Control Center)?

Kích thước vật lý của tủ điều khiển động cơ (MCC) thay đổi tùy theo nhà sản xuất, nhưng thường có chiều sâu 20-30 inch, chiều cao 90 inch và chiều rộng 20-24 inch cho mỗi секция dọc. Một cài đặt điển hình có thể yêu cầu 4-8 секция (chiều rộng 80-192 inch). Thêm khoảng hở làm việc theo yêu cầu của NEC: tối thiểu 36 inch phía trước MCC, chiều rộng 30 inch ở giữa thiết bị và chiều cao 78 inch. Đối với MCC trên 600V, khoảng hở tăng lên dựa trên điện áp và dòng sự cố có sẵn theo Bảng 110.26(A)(1) của NEC.

Sự khác biệt giữa PCC và bảng phân phối là gì?

Trung tâm điều khiển nguồn (PCC) xử lý việc phân phối dòng điện lớn (800A-6300A) ở cấp độ cơ sở, nhận nguồn từ máy biến áp của công ty điện lực và phân phối đến nhiều tủ điện hạ nguồn. Tủ phân phối cung cấp phân phối ở cấp độ mạch (100A-600A) cho chiếu sáng, ổ cắm và thiết bị nhỏ. PCC thường bao gồm đo đếm mở rộng và bảo vệ mạch chính; tủ phân phối tập trung vào bảo vệ mạch nhánh. Hãy xem PCC là phân phối sơ cấp và tủ phân phối là phân phối thứ cấp trong hệ thống điện.

Tôi có cần một tủ điều khiển tùy chỉnh hay một tủ MCC tiêu chuẩn là đủ?

MCC tiêu chuẩn hoạt động tốt cho các cơ sở có nhiều động cơ yêu cầu điều khiển độc lập, nơi việc lắp đặt tập trung trong phòng điện là khả thi. Chọn tủ điện tùy chỉnh khi: (1) hạn chế về không gian cấm kích thước MCC tiêu chuẩn, (2) tích hợp chặt chẽ giữa các thành phần nguồn và điều khiển là rất quan trọng, (3) các yêu cầu môi trường đặc biệt vượt quá định mức NEMA tiêu chuẩn, hoặc (4) ứng dụng yêu cầu ít hơn 6-8 mạch điều khiển động cơ, trong đó tủ điện tùy chỉnh chứng tỏ kinh tế hơn so với MCC được lấp đầy một phần.

Bảng điều khiển yêu cầu bảo trì gì?

Bảo trì hàng năm nên bao gồm: kiểm tra trực quan các kết nối lỏng lẻo và các dấu hiệu quá nhiệt, chụp ảnh nhiệt để phát hiện các điểm nóng cho thấy các kết nối có điện trở cao, xác minh hoạt động thích hợp của hệ thống thông gió và làm mát, kiểm tra các mạch dừng khẩn cấp và khóa liên động an toàn, đồng thời làm sạch bụi bẩn. Kiểm tra hàng quý là đủ cho các hệ thống quan trọng. Ghi lại tất cả các hoạt động bảo trì và dữ liệu xu hướng để cho phép bảo trì dự đoán. Thay thế các thành phần có dấu hiệu xuống cấp trước khi xảy ra hỏng hóc.

Các tủ điều khiển thông minh cải thiện hoạt động như thế nào?

Tủ điện thông minh cung cấp khả năng giám sát theo thời gian thực các thông số về dòng điện, điện áp, công suất và tình trạng thiết bị. Dữ liệu này cho phép bảo trì dự đoán—phát hiện mài mòn ổ trục, suy giảm cách điện hoặc các vấn đề cơ học trước khi xảy ra hỏng hóc nghiêm trọng. Chẩn đoán từ xa giúp giảm thời gian khắc phục sự cố từ 40-60% so với tủ điện truyền thống. Giám sát năng lượng xác định các thiết bị hoạt động không hiệu quả và xác nhận các sáng kiến tiết kiệm năng lượng. Tuy nhiên, tủ điện thông minh đòi hỏi các biện pháp an ninh mạng mạnh mẽ và cơ sở hạ tầng dữ liệu để hiện thực hóa những lợi ích này mà không tạo ra các lỗ hổng vận hành.