Cơn Ác Mộng Gỡ Rối Mà Mọi Nhà Chế Tạo Tủ Điện Đều Sợ

Bạn đang đứng trước một tủ điều khiển mà bạn đã thiết kế sáu tháng trước, và bụng bạn đang trùng xuống. Người quản lý sản xuất đang lảng vảng phía sau bạn, khoanh tay, chờ đợi câu trả lời. Dây chuyền đã ngừng hoạt động trong ba giờ—các lỗi gián đoạn đến rồi đi, không thể dò ra. Bạn mở vỏ tủ và ngay lập tức thấy vấn đề: hàng tá đầu cos ép nguội mắc xích với nhau, mỗi kết nối bị chôn vùi dưới lớp co nhiệt, khiến bạn không thể cô lập mạch bị lỗi mà không cần cắt và kết nối lại mọi thứ.

“Mất bao lâu để sửa cái này?” người quản lý hỏi. Bạn nhẩm tính trong đầu: cắt, tuốt, bấm, co nhiệt, kiểm tra. Nhân với 30 điểm kết nối. “Ít nhất bốn giờ,” bạn thừa nhận, “giả sử chúng ta tìm thấy vấn đề ngay lần đầu tiên.”

Đây là sự thật đang gặm nhấm bạn: toàn bộ vấn đề này có thể đã tránh được nếu bạn sử dụng cầu đấu thay vì đầu cos ép nguội trong ứng dụng này. Việc gỡ rối sẽ mất bốn giờ lẽ ra chỉ mất mười lăm phút với các kết nối có thể tiếp cận và kết nối lại.

Câu hỏi đáng lẽ phải được hỏi trong quá trình thiết kế: “Tôi có đang tạo ra một điểm nối cần khả năng bảo trì hay tôi đang tạo ra một kết nối điểm cuối vĩnh viễn?” Câu hỏi duy nhất đó quyết định xem bạn cần cầu đấu hay đầu cos ép nguội—và làm sai không chỉ lãng phí thời gian của bạn. Nó làm tiêu tốn giờ sản xuất của khách hàng và làm xói mòn uy tín của bạn với tư cách là một nhà thiết kế.

Tại Sao Các Kỹ Sư Lại Nhầm Lẫn Các Đầu Nối Này (Và Tại Sao Điều Đó Lại Quan Trọng)

Trước khi chúng ta giải quyết vấn đề này, bạn cần hiểu tại sao cầu đấu và đầu cos ép nguội lại tồn tại như những sản phẩm riêng biệt ngay từ đầu. Đó không chỉ là phân khúc thị trường—mà là vì chúng phục vụ các vai trò hoàn toàn khác nhau trong kiến trúc điện.

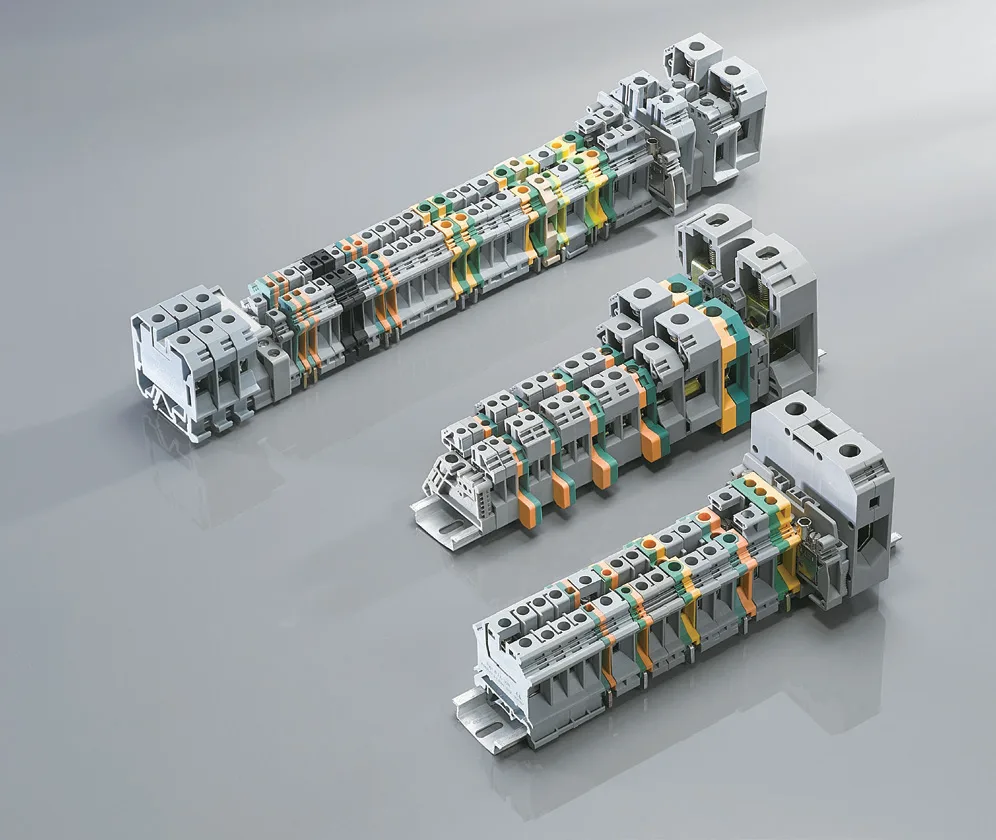

Khối thiết bị đầu cuối Cầu đấu. là các điểm nối.

Chúng là tương đương điện của một lối ra đường cao tốc—một dây duy nhất đạt đến đích cuối cùng và kết nối với một thiết bị, cảm biến, công tắc hoặc một cấu trúc vĩnh viễn khác. Quá trình ép tạo ra một mối hàn nguội có điện trở thấp hơn so với các kết nối vít. Đặc điểm chính: tính vĩnh viễn. Sau khi được ép, kết nối sẽ vượt trội về mặt cơ học và điện, nhưng việc sửa đổi nó có nghĩa là cắt và kết nối lại. Sự nhầm lẫn xảy ra vì cả hai đều có thể kết nối dây về mặt kỹ thuật. “Nhưng việc sử dụng đầu cos ép nguội tại các điểm nối sẽ tạo ra những cơn ác mộng bảo trì, trong khi việc sử dụng cầu đấu cho mọi điểm cuối sẽ lãng phí không gian và tiền bạc. Các kỹ sư làm đúng điều này không ghi nhớ danh mục sản phẩm—họ hỏi một câu hỏi quan trọng trước:”

“Điểm kết nối này phục vụ chức năng gì trong hệ thống của tôi?”

Khuôn Khổ Quyết Định Cơ Bản: Nối Hay Kết Thúc?

Đây là sự thật đơn giản làm rõ 90% quyết định lựa chọn đầu nối của bạn:

Nếu điểm kết nối đóng vai trò là điểm nối nơi các mạch gặp nhau, phân nhánh hoặc phân phối lại → Cầu đấu

Hãy làm cho điều này trở nên cụ thể với các ví dụ thực tế:

Nếu điểm kết nối là nơi một dây duy nhất kết thúc tại đích cuối cùng của nó → Đầu cos ép nguội

- Ví Dụ Về Điểm Nối (Sử Dụng Cầu Đấu):

- Phân phối tủ điều khiển: Nguồn điện 24 VDC đi vào tủ và chia cho 12 thiết bị khác nhau

- Điều phối tín hiệu: Thẻ đầu ra PLC kết nối với nhiều thiết bị hiện trường thông qua một khối nối

- Thu thập điểm chung/trung tính: Nhiều mạch trở về một điểm nối đất chung

- Truy cập kiểm tra và gỡ rối: Bất kỳ vị trí nào mà bạn cần ngắt kết nối mạch để kiểm tra mà không phá hủy các kết nối

Các phần máy mô-đun: Các điểm kết nối giữa các mô-đun máy có thể được cấu hình lại

- Ví Dụ Về Điểm Kết Thúc (Sử Dụng Đầu Cos Ép Nguội):

- Kết nối dây dẫn động cơ: Dây từ đầu ra VFD kết thúc tại các chốt đầu cuối động cơ

- Dây dẫn cảm biến: Dây từ cảm biến tiệm cận kết nối với bộ dây hoặc phích cắm

- Kết thúc cáp pin: Cáp khổ lớn kết thúc tại các cực pin

- Điểm cuối của bó dây ô tô: Dây trong bó dây kết nối với công tắc, rơle hoặc khối cầu chì

Kết nối giữa các tấm pin mặt trời: Dây từ tấm pin mặt trời kết thúc tại các vấu hộp nối

🔌 Mẹo Chuyên Nghiệp: Kiểm Tra Nối vs. Kết Thúc.

Hãy tự hỏi: “Có ai đó sẽ cần ngắt kết nối dây này và kết nối lại—hoặc kết nối một thứ gì đó khác ở đây—mà không cần cắt và kết nối lại không?” Nếu có, bạn cần một cầu đấu. Nếu không, đầu cos ép nguội có lẽ tốt hơn. Câu hỏi này ngăn chặn 90% sai lầm trong việc lựa chọn đầu nối.

Quy Trình Lựa Chọn 4 Bước: Chọn Đúng Đầu Nối Mọi Lúc.

Bây giờ bạn đã hiểu sự khác biệt cơ bản, hãy cùng xem quy trình có hệ thống để đảm bảo bạn chọn đúng loại đầu nối cho mọi ứng dụng.

Bước 1: Xác Định Chức Năng Kết Nối Của Bạn (Nối hay Kết Thúc).

Bắt đầu bằng cách lập bản đồ kiến trúc điện của bạn và xác định chức năng của từng điểm kết nối. Đừng chỉ nhìn vào sơ đồ của bạn—hãy theo dõi vật lý nơi các dây gặp nhau và những gì chúng đang làm ở đó.

- Các điểm nối có những đặc điểm sau:

- Nhiều dây hội tụ tại một vị trí

- Các mạch chia hoặc phân phối lại nguồn/tín hiệu

- Bạn cần khả năng tiếp cận để sửa đổi trong tương lai

- Kiểm tra hoặc gỡ rối yêu cầu cô lập các mạch riêng lẻ

Kết nối có thể cần phải được ngắt và làm lại nhiều lần trong suốt vòng đời của thiết bị

- Các điểm kết thúc có những đặc điểm sau:

- Một dây duy nhất đạt đến đích cuối cùng của nó

- Kết nối là một phần của bó dây hoặc cụm cáp được sản xuất

- Không gian cực kỳ hạn chế (đầu cos ép nguội thường nhỏ gọn hơn 60% so với cầu đấu)

- Kết nối có khả năng sẽ không bao giờ được sửa đổi sau khi cài đặt ban đầu

Có rung động hoặc sốc cơ học.

Sau khi bạn đã phân loại mọi điểm kết nối trong thiết kế của mình là nối hoặc kết thúc, bạn đã hoàn thành 50% công việc lựa chọn.

Bước 2: Đánh Giá Nhu Cầu Bảo Trì & Sửa Đổi.

Đây là nơi nhiều kỹ sư thất bại—họ đánh giá thấp tần suất cần truy cập các kết nối trong suốt vòng đời của thiết bị. Hãy thành thật: mọi thiết kế “cuối cùng” đều được sửa đổi. Khách hàng thêm các tính năng. Cảm biến bị hỏng và được thay thế. Các trình tự điều khiển thay đổi.

- Sử dụng cầu đấu khi:

- Thiết bị sẽ được bảo trì bởi nhiều kỹ thuật viên với các trình độ kỹ năng khác nhau

- Bạn đang xây dựng một nguyên mẫu hoặc bằng chứng về khái niệm, nơi hệ thống dây điện chắc chắn sẽ thay đổi

- Tủ điện bao gồm các kết nối I/O dự phòng để mở rộng trong tương lai

- Các quy trình gỡ rối yêu cầu cô lập các mạch riêng lẻ bằng đồng hồ vạn năng

Bạn đang thiết kế cho một khách hàng thường xuyên thực hiện các sửa đổi

- Sử dụng đầu cos ép nguội khi:

- Hệ thống dây điện là một phần của sản phẩm được sản xuất với kiến trúc cố định (thiết bị, xe cộ)

- Bạn đang xây dựng một bó dây trong một nhà máy với các quy trình được kiểm soát

- Kết nối không thể truy cập sau khi cài đặt (vỏ kín, cụm lắp ráp nhúng)

⚙️ Mẹo chuyên nghiệp #2: Quy tắc bảo trì 10 năm

Nếu một kỹ thuật viên với bộ dụng cụ cơ bản (tua vít, kìm tuốt dây, đồng hồ vạn năng) không thể bảo trì kết nối này trong 10 năm mà không cần các công cụ ép chuyên dụng, thì có lẽ bạn đã đưa ra lựa chọn sai. Các khối đầu cuối giúp thiết bị của bạn có thể được bảo trì bởi nhân viên bảo trì thông thường—các kết nối ép thường yêu cầu kỹ thuật viên được đào tạo với các công cụ cụ thể.

Dưới đây là ma trận quyết định dựa trên tần suất sửa đổi dự kiến:

| Khả năng sửa đổi | Khối đầu cuối | Đầu cuối ép nguội |

|---|---|---|

| Thường xuyên (hàng tháng/hàng năm) | ✅ Rất nên dùng | ❌ Tạo ra quá nhiều công sức |

| Thỉnh thoảng (2-5 năm một lần) | ✅ Nên dùng | ⚠️ Chấp nhận được nếu được ghi chép đầy đủ |

| Hiếm (5-10 năm) | ✅ Vẫn được khuyến nghị cho các mạch quan trọng | ✅ Chấp nhận được cho hầu hết các ứng dụng |

| Không bao giờ (niêm phong/nhúng) | ⚠️ Không cần thiết | ✅ Nên dùng |

Bước 3: Áp dụng Kiểm tra Độ rung & Môi trường

Đây là nơi các đầu cuối ép nguội chứng tỏ sự vượt trội của chúng: độ tin cậy cơ học trong điều kiện khắc nghiệt. Quá trình tạo hình nguội trong quá trình ép tạo ra một mối nối kín khí, hàn nguội, có độ bền cơ học vượt trội so với bất kỳ kết nối vít nào.

🔩 Mẹo chuyên nghiệp #3: Độ rung là yếu tố quyết định lớn

Nếu thiết bị của bạn di chuyển, rung lắc hoặc hoạt động trong xe, thì đầu cuối ép nguội là điều bắt buộc đối với các kết nối điểm cuối. Các đầu vít trong môi trường rung sẽ bị lỏng—không phải là “nếu”, mà là “khi nào”. Ngay cả với các khối đầu cuối kẹp lò xo, bản thân dây có thể bị cứng lại và gãy tại điểm kết thúc. Các kết nối ép phân bổ ứng suất trên một khu vực lớn hơn và chống lại sự cố do rung tốt hơn nhiều.

Áp dụng đánh giá môi trường này:

Môi trường rung động cao (xe cộ, máy móc quay, thiết bị di động):

- Điểm nối: Sử dụng khối đầu cuối kẹp lò xo (không phải loại vít)

- Điểm kết thúc: Chỉ sử dụng đầu cuối ép nguội

Môi trường ăn mòn hoặc ngoài trời:

- Điểm nối: Sử dụng khối đầu cuối được xếp hạng IP (tối thiểu IP65)

- Điểm kết thúc: Sử dụng đầu cuối ép nguội với lớp cách nhiệt co nhiệt

Môi trường nhiệt độ cao (gần động cơ, lò nướng, động cơ):

- Điểm nối: Sử dụng khối đầu cuối có vỏ nhiệt độ cao (polyamide gia cố bằng sợi thủy tinh)

- Điểm kết thúc: Sử dụng đầu cuối ép nguội nhiệt độ cao với lớp cách nhiệt silicone

Môi trường sạch sẽ, được kiểm soát khí hậu (bảng điều khiển tiêu chuẩn):

- Điểm nối: Khối đầu cuối DIN rail tiêu chuẩn hoạt động tốt

- Điểm kết thúc: Có thể chấp nhận cả hai loại đầu nối; chọn dựa trên các yếu tố khác

Bước 4: Xác thực dựa trên định mức dòng điện, không gian và tốc độ lắp đặt

Bạn đã xác định chức năng (nối so với kết thúc), nhu cầu bảo trì và các yếu tố môi trường. Bây giờ hãy xác thực lựa chọn sơ bộ của bạn dựa trên các ràng buộc thực tế.

So sánh định mức dòng điện

Cả hai loại đầu nối đều có thể xử lý dòng điện đáng kể, nhưng có một sự khác biệt quan trọng về hiệu suất:

⚡ Mẹo chuyên nghiệp #4: Đầu cuối ép nguội có độ dẫn điện vượt trội

Quá trình hàn nguội trong quá trình ép tạo ra liên kết ở cấp độ phân tử, dẫn đến điện trở thấp hơn 20-30% so với đầu vít. Đối với các ứng dụng dòng điện cao (trên 50A), điều này chuyển trực tiếp thành ít sinh nhiệt hơn và hiệu quả tốt hơn. Nếu bạn đang kết thúc cáp pin nặng hoặc nguồn cấp động cơ, các kết nối ép vượt trội hơn các kết nối vít về mặt điện.

So sánh khả năng dòng điện:

| Phạm Vi Hiện Tại | Khối đầu cuối | Đầu cuối ép nguội | Đề nghị |

|---|---|---|---|

| 0-20A | Xuất sắc | Xuất sắc | Loại nào cũng hoạt động; chọn theo chức năng |

| 20-50A | Rất tốt | Xuất sắc | Nên dùng ép nguội cho các điểm kết thúc |

| 50-100A | Tốt (yêu cầu các khối lớn hơn) | Xuất sắc | Rất nên dùng ép nguội để tiết kiệm không gian |

| 100A+ | Có sẵn nhưng cồng kềnh | Xuất sắc | Đầu cuối ép nguội là giải pháp tiêu chuẩn |

Giới hạn không gian

Nếu bạn đang làm việc trong một vỏ bọc nhỏ gọn hoặc ứng dụng gắn trên PCB, không gian sẽ trở thành yếu tố quyết định:

- Hãy coi chúng như một nút giao thông đường cao tốc, nơi nhiều tuyến đường hội tụ. Bạn tập hợp một số mạch lại với nhau, phân phối lại chúng, tạo các điểm kiểm tra hoặc chia một tín hiệu đến nhiều đích đến. Đặc điểm chính: khả năng tiếp cận. Bạn có thể nới lỏng một con vít, kéo một sợi dây, chèn một sợi dây mới và siết chặt lại mà không phá hủy bất cứ thứ gì. Điều này làm cho cầu đấu trở nên cần thiết cho bất kỳ vị trí nào mà bạn cần gỡ rối, sửa đổi hoặc thêm mạch. thường nhỏ gọn hơn 60-70% so với các khối đầu cuối tương đương

- Khối thiết bị đầu cuối có thể sử dụng thiết kế nhiều tầng (xếp chồng 2-3 tầng theo chiều dọc) để tiết kiệm không gian ray ngang

- Đối với hệ thống dây điện cực kỳ dày đặc (>50 kết nối trong một bảng điều khiển nhỏ), hãy lên kế hoạch cẩn thận cho chiến lược nối/kết thúc của bạn

Tốc độ lắp đặt

Thời gian là tiền bạc, đặc biệt là trong môi trường sản xuất:

- Khối đầu cuối đẩy vào: Lắp đặt nhanh nhất cho các điểm nối (không cần dụng cụ)

- Đầu cuối ép nguội: Yêu cầu dụng cụ ép nhưng tạo ra kết nối vĩnh viễn, đáng tin cậy trong vài giây

- Khối đầu cuối vít: Tùy chọn chậm nhất (yêu cầu siết chặt từng vít riêng lẻ)

Nếu bạn đang lắp ráp hàng trăm tủ điện trong môi trường nhà máy, sự khác biệt về thời gian lắp đặt sẽ tăng lên đáng kể. Một kỹ sư sản xuất chuyển từ đấu nối bằng vít sang khối đầu cuối kiểu nhấn cho các điểm nối và dây nịt được bấm sẵn với các đầu cuối ép nguội cho các điểm cuối có thể giảm thời gian lắp ráp từ 40-50%.

Hướng dẫn ứng dụng thực tế: Đưa ra lựa chọn đúng đắn

Hãy áp dụng khuôn khổ này vào các tình huống phổ biến mà bạn sẽ gặp phải:

Tình huống 1: Tủ điều khiển công nghiệp

Ứng dụng: Dây chuyền sản xuất điều khiển bằng PLC với 30 điểm I/O, phân phối điện và điều khiển động cơ

Quyết định:

- Phân phối điện cho nhiều thiết bị → Khối thiết bị đầu cuối (các điểm nối)

- Gom tín hiệu PLC I/O → Khối thiết bị đầu cuối (cần truy cập để khắc phục sự cố)

- Đầu ra VFD động cơ đến hộp đấu dây động cơ → Hãy coi chúng như một nút giao thông đường cao tốc, nơi nhiều tuyến đường hội tụ. Bạn tập hợp một số mạch lại với nhau, phân phối lại chúng, tạo các điểm kiểm tra hoặc chia một tín hiệu đến nhiều đích đến. Đặc điểm chính: khả năng tiếp cận. Bạn có thể nới lỏng một con vít, kéo một sợi dây, chèn một sợi dây mới và siết chặt lại mà không phá hủy bất cứ thứ gì. Điều này làm cho cầu đấu trở nên cần thiết cho bất kỳ vị trí nào mà bạn cần gỡ rối, sửa đổi hoặc thêm mạch. (điểm cuối cố định, có rung động)

- Kết nối cảm biến bên trong tủ điện → Khối thiết bị đầu cuối (có thể cần thay thế cảm biến)

- Dây nối cảm biến đến bộ dây cáp → Hãy coi chúng như một nút giao thông đường cao tốc, nơi nhiều tuyến đường hội tụ. Bạn tập hợp một số mạch lại với nhau, phân phối lại chúng, tạo các điểm kiểm tra hoặc chia một tín hiệu đến nhiều đích đến. Đặc điểm chính: khả năng tiếp cận. Bạn có thể nới lỏng một con vít, kéo một sợi dây, chèn một sợi dây mới và siết chặt lại mà không phá hủy bất cứ thứ gì. Điều này làm cho cầu đấu trở nên cần thiết cho bất kỳ vị trí nào mà bạn cần gỡ rối, sửa đổi hoặc thêm mạch. (điểm cuối của dây nịt được sản xuất)

Tình huống 2: Dây nịt điện ô tô

Ứng dụng: Dây nịt khoang động cơ cho xe thương mại

Quyết định:

- Gần như tất cả các kết nối → Hãy coi chúng như một nút giao thông đường cao tốc, nơi nhiều tuyến đường hội tụ. Bạn tập hợp một số mạch lại với nhau, phân phối lại chúng, tạo các điểm kiểm tra hoặc chia một tín hiệu đến nhiều đích đến. Đặc điểm chính: khả năng tiếp cận. Bạn có thể nới lỏng một con vít, kéo một sợi dây, chèn một sợi dây mới và siết chặt lại mà không phá hủy bất cứ thứ gì. Điều này làm cho cầu đấu trở nên cần thiết cho bất kỳ vị trí nào mà bạn cần gỡ rối, sửa đổi hoặc thêm mạch. (rung động, hạn chế về không gian, lắp ráp cố định)

- Ngoại lệ: Điểm ngắt kết nối pin → Khối đầu cuối hoặc đầu nối bắt bu lông (yêu cầu truy cập để bảo trì)

Tình huống 3: Lắp đặt năng lượng tái tạo

Ứng dụng: Hộp nối mảng năng lượng mặt trời và kết nối biến tần

Quyết định:

- Kết nối giữa các tấm pin → Hãy coi chúng như một nút giao thông đường cao tốc, nơi nhiều tuyến đường hội tụ. Bạn tập hợp một số mạch lại với nhau, phân phối lại chúng, tạo các điểm kiểm tra hoặc chia một tín hiệu đến nhiều đích đến. Đặc điểm chính: khả năng tiếp cận. Bạn có thể nới lỏng một con vít, kéo một sợi dây, chèn một sợi dây mới và siết chặt lại mà không phá hủy bất cứ thứ gì. Điều này làm cho cầu đấu trở nên cần thiết cho bất kỳ vị trí nào mà bạn cần gỡ rối, sửa đổi hoặc thêm mạch. (tiếp xúc với thời tiết, rung động do gió)

- Kết nối bên trong hộp nối → Khối thiết bị đầu cuối (khả năng mở rộng trong tương lai)

- Kết nối đầu vào biến tần → Hãy coi chúng như một nút giao thông đường cao tốc, nơi nhiều tuyến đường hội tụ. Bạn tập hợp một số mạch lại với nhau, phân phối lại chúng, tạo các điểm kiểm tra hoặc chia một tín hiệu đến nhiều đích đến. Đặc điểm chính: khả năng tiếp cận. Bạn có thể nới lỏng một con vít, kéo một sợi dây, chèn một sợi dây mới và siết chặt lại mà không phá hủy bất cứ thứ gì. Điều này làm cho cầu đấu trở nên cần thiết cho bất kỳ vị trí nào mà bạn cần gỡ rối, sửa đổi hoặc thêm mạch. (dòng điện cao, lắp đặt cố định)

- Kết nối thiết bị giám sát → Khối thiết bị đầu cuối (cần truy cập để chẩn đoán)

Tình huống 4: Thiết bị điện tử gắn trên PCB

Ứng dụng: Bộ điều khiển thiết bị với các kết nối dây bên ngoài

Quyết định:

- Kết nối đầu vào/đầu ra PCB → Khối đầu cuối gắn trên PCB (truy cập dây hiện trường)

- Kết nối bên trong bo mạch → Đầu cuối hoặc đầu nối ép nguội (lắp ráp tại nhà máy, không gian tối thiểu)

Kiểm tra thực tế về chi phí-lợi ích

Hãy nói về tiền bạc, vì việc lựa chọn đầu nối có những tác động tài chính thực tế:

Khối đầu cuối có chi phí trả trước cao hơn nhưng tiết kiệm tiền trong suốt vòng đời của thiết bị:

- Chi phí linh kiện ban đầu cao hơn (thường gấp 2-3 lần giá của đầu cuối ép)

- Không yêu cầu dụng cụ chuyên dụng (chỉ cần tua vít)

- Giảm đáng kể chi phí nhân công cho việc khắc phục sự cố và sửa đổi

- Cho phép các kỹ thuật viên ít kinh nghiệm hơn bảo trì thiết bị

Đầu cuối ép nguội có chi phí linh kiện thấp hơn nhưng yêu cầu đầu tư vào dụng cụ:

- Chi phí linh kiện thấp hơn (đặc biệt là với số lượng lớn)

- Yêu cầu dụng cụ ép ($50-$500 tùy thuộc vào chất lượng và loại đầu cuối)

- Lắp đặt nhanh hơn đáng kể trong môi trường sản xuất

- Sửa đổi yêu cầu cắt và kết nối lại (tốn nhiều nhân công)

Phân tích điểm hòa vốn:

- Đối với các dự án hoặc nguyên mẫu đơn lẻ: Khối đầu cuối gần như luôn thắng thế do chi phí dụng cụ

- Đối với môi trường sản xuất (>100 đơn vị): Đầu cuối ép nguội thắng thế do tốc độ lắp ráp

- Đối với thiết bị lắp đặt tại hiện trường: Khối đầu cuối thắng thế do chi phí nhân công dịch vụ

- Đối với các sản phẩm OEM có dây cố định: Đầu cuối ép nguội thắng thế do độ tin cậy và tính nhỏ gọn

Những sai lầm phổ biến dẫn đến hỏng hóc đầu nối

Sau 15 năm trong nghề, tôi đã thấy những sai lầm này lặp đi lặp lại:

- ❌ Sai lầm #1: Sử dụng đầu cos ép nguội tại các điểm nối – Tạo ra hệ thống dây điện không thể tiếp cận, biến việc khắc phục sự cố trong 15 phút thành công việc đi dây lại mất 4 giờ.

- ❌ Sai lầm #2: Sử dụng cầu đấu dạng vít trong các ứng dụng có độ rung cao – Vít lỏng theo thời gian, tạo ra các lỗi gián đoạn cực kỳ khó chẩn đoán.

- ❌ Sai lầm #3: Trộn lẫn các loại đầu nối một cách ngẫu nhiên mà không có phương pháp tiếp cận có hệ thống – Dẫn đến việc lắp đặt không nhất quán, gây khó khăn cho kỹ thuật viên bảo trì và làm chậm quá trình sửa chữa.

- ❌ Sai lầm #4: Chọn đầu cos ép nguội có kích thước nhỏ hơn so với khả năng chịu dòng điện – Các kết nối ép có độ dẫn điện tuyệt vời, nhưng chỉ khi được chọn kích thước phù hợp. Một đầu cos 10A trên mạch 15A sẽ quá nóng và hỏng.

- ❌ Sai lầm #5: Quên đi khả năng bảo trì trong tương lai – Thiết kế thiết bị không thể sửa đổi mà không cần đi dây lại hoàn toàn sẽ phá hủy mối quan hệ với khách hàng.

Danh sách kiểm tra lựa chọn của bạn: Không bao giờ chọn sai đầu nối nữa

Sử dụng cây quyết định này cho mọi điểm kết nối trong thiết kế của bạn:

Bước 1: Phân tích chức năng

- Đây có phải là điểm nối nơi các mạch gặp nhau/tách ra không? → Cân nhắc sử dụng cầu đấu

- Đây có phải là điểm cuối nơi một dây kết thúc không? → Cân nhắc sử dụng đầu cos ép nguội

Bước 2: Đánh giá bảo trì

- Kết nối này có cần được truy cập để khắc phục sự cố không? → Ưu tiên cầu đấu

- Đây có phải là kết nối vĩnh viễn, được lắp ráp tại nhà máy không? → Ưu tiên đầu cos ép nguội

Bước 3: Các yếu tố môi trường

- Có độ rung cao không? → Đầu cos ép nguội cho các điểm cuối; cầu đấu lò xo cho các điểm nối

- Môi trường ngoài trời/ăn mòn? → Cầu đấu có cấp bảo vệ IP hoặc đầu cos ép cách điện

- Không gian hạn chế? → Đầu cos ép nguội nhỏ gọn hơn

Bước 4: Xác thực thực tế

- Dòng điện định mức có đủ không? (Kiểm tra bảng dữ liệu cho cả hai tùy chọn)

- Có sẵn công cụ để lắp đặt không? (Cần có dụng cụ ép cho đầu cos ép nguội)

- Chi phí có hợp lý không? (Tính đến thời gian lắp đặt và chi phí dịch vụ trọn đời)

Điểm mấu chốt: Ghép đầu nối với chức năng

Đây là điều phân biệt các thiết kế điện chuyên nghiệp với các thiết kế dễ gặp sự cố: sử dụng cầu đấu cho các điểm nối và đầu cos ép nguội cho các kết nối điểm cuối. Chỉ vậy thôi. Không trộn lẫn ngẫu nhiên. Không mặc định một loại cho mọi thứ. Ghép nối có hệ thống loại đầu nối với chức năng điện.

Khi bạn tuân theo phương pháp này, bạn sẽ tạo ra thiết bị:

- ✅ Khắc phục sự cố nhanh chóng vì các điểm nối có thể truy cập được

- ✅ Chống lại các lỗi do rung động vì các điểm cuối sử dụng kết nối ép

- ✅ Chi phí bảo trì thấp hơn vì các sửa đổi không yêu cầu các công cụ chuyên dụng

- ✅ Hoạt động đáng tin cậy vì mỗi loại đầu nối được sử dụng ở nơi nó vượt trội

- ✅ Đáp ứng các tiêu chuẩn chuyên nghiệp vì thiết kế của bạn thể hiện tư duy kỹ thuật có hệ thống

Các kỹ sư nắm vững điều này không phải là những người biết mọi số model cầu đấu. Họ là những người hỏi “nối hay kết thúc?” trước khi chỉ định bất kỳ đầu nối nào—và họ không bao giờ phải đứng trước tủ điều khiển lúc 3 giờ sáng để giải thích tại sao việc khắc phục sự cố sẽ mất bốn giờ.

Độ tin cậy của thiết bị của bạn và thời gian hoạt động sản xuất của khách hàng phụ thuộc vào việc chọn đúng đầu nối cho đúng ứng dụng. Hãy làm theo khuôn khổ, sử dụng danh sách kiểm tra và bạn sẽ không bao giờ phải nghi ngờ lại các lựa chọn đầu nối của mình nữa. 🔧