Khi hộp đấu dây năng lượng mặt trời bắt đầu quá nhiệt, hậu quả không chỉ dừng lại ở sự bất tiện—lỗi nhiệt là một trong những dạng lỗi phổ biến và nguy hiểm nhất trong hệ thống quang điện. Quá nhiệt trong hộp đấu dây năng lượng mặt trời có thể gây ra sự suy giảm thành phần, ngắt mạch phiền toái, thời gian ngừng hoạt động của hệ thống và trong trường hợp nghiêm trọng, hỏa hoạn điện gây nguy hiểm cho cả thiết bị và sự an toàn của nhân viên. Đối với các kỹ sư thiết kế và nhà thầu điện chỉ định hệ thống PV, việc hiểu rõ nguyên nhân gốc rễ của lỗi nhiệt là điều cần thiết để ngăn ngừa các lỗi tốn kém tại hiện trường và đảm bảo độ tin cậy lâu dài của hệ thống.

Hộp đấu dây năng lượng mặt trời đóng vai trò là điểm tập hợp quan trọng, nơi nhiều mạch chuỗi hội tụ trước khi cấp vào biến tần. Sự tập trung dòng điện DC này—thường là hàng trăm ampe—khiến cho việc quản lý nhiệt trở nên bắt buộc. Tuy nhiên, lỗi quá nhiệt vẫn còn phổ biến trong toàn ngành, từ các lắp đặt thương mại nhỏ đến các trang trại năng lượng mặt trời quy mô lớn. Các nguyên nhân gốc rễ thường liên quan đến sự kết hợp của các thành phần không đủ kích thước, thiết kế nhiệt không đầy đủ, thực hành lắp đặt kém và các yếu tố gây căng thẳng từ môi trường tích tụ theo thời gian.

Hướng dẫn kỹ thuật này xem xét năm nguyên nhân gốc rễ chính gây ra hiện tượng quá nhiệt của hộp đấu dây năng lượng mặt trời và cung cấp các giải pháp cấp thiết kế dựa trên khoa học nhiệt, tiêu chuẩn điện và các phương pháp thực hành tốt nhất đã được chứng minh tại hiện trường.

Hiểu về sự tăng nhiệt độ bình thường so với bất thường

Trước khi chẩn đoán quá nhiệt, các kỹ sư phải thiết lập các kỳ vọng cơ bản về mức tăng nhiệt độ chấp nhận được trong các thành phần của hộp đấu dây năng lượng mặt trời. Tất cả các kết nối điện đều tạo ra nhiệt do tổn thất I²R—công suất tiêu tán tỷ lệ với bình phương dòng điện nhân với điện trở. Vấn đề không phải là nhiệt có được tạo ra hay không, mà là liệu nó có nằm trong giới hạn an toàn được xác định bởi các tiêu chuẩn điện hay không.

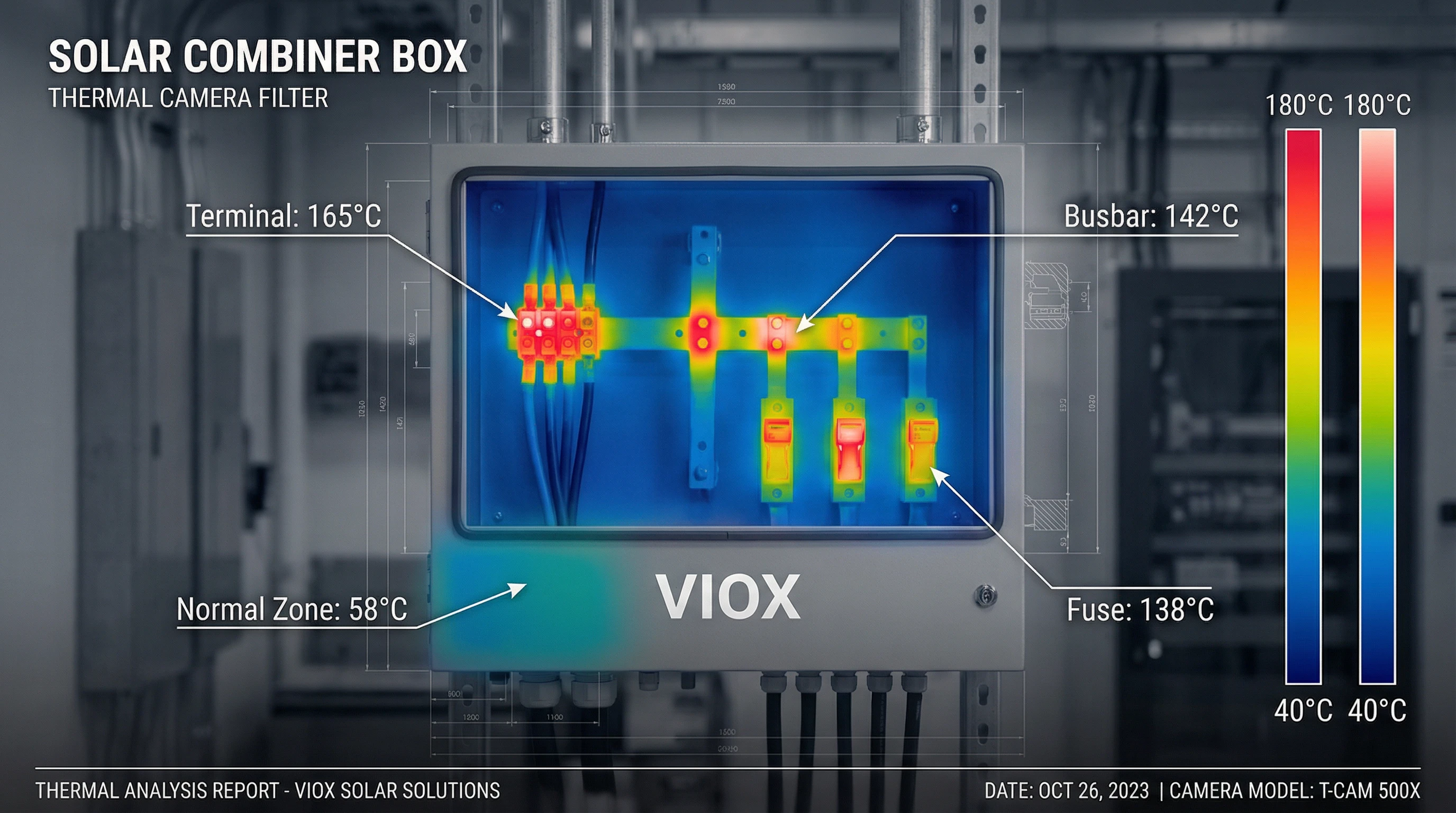

Theo IEC 60947-1, mức tăng nhiệt độ cho phép đối với các đầu nối điện là 70 K (70°C) so với nhiệt độ môi trường tham chiếu. Giả sử nhiệt độ môi trường cơ bản là 40°C thường thấy trong các lắp đặt năng lượng mặt trời, điều này mang lại nhiệt độ đầu cuối tối đa cho phép là 110°C. Đối với các thanh cái bên trong cụm, IEC 61439-1 cho phép nhiệt độ cao hơn: thanh cái đồng trần có thể hoạt động lên đến 140°C, trong khi giới hạn tăng nhiệt độ thường là 70°C đối với đồng và 55°C đối với thanh cái nhôm so với nhiệt độ môi trường.

Các tiêu chuẩn UL áp dụng phương pháp tiếp cận tập trung vào thành phần. Theo UL 489 (cầu dao), các đầu nối định mức tiêu chuẩn cho phép tăng nhiệt độ 50°C so với môi trường 40°C, dẫn đến nhiệt độ hoạt động tối đa là 90°C. Ngưỡng quan trọng là ngắt mạch phiền toái và sự suy giảm thành phần—khi nhiệt độ đầu cuối vượt quá các giới hạn thiết kế này, các thiết bị bảo vệ nhiệt có thể ngắt mạch sớm và lớp cách điện bắt đầu xuống cấp nhanh chóng.

Sự tăng nhiệt độ bất thường biểu hiện dưới dạng các điểm nóng cục bộ vượt quá đáng kể các ngưỡng này. Các nghiên cứu chụp ảnh nhiệt về các lắp đặt bị lỗi cho thấy các điểm nóng dao động từ 120°C đến trên 180°C tại các kết nối đầu cuối và các mối nối thanh cái—nhiệt độ nằm trong vùng lỗi. Ở những nhiệt độ cao này, đồng bị oxy hóa nhanh chóng, điện trở kết nối tăng theo cấp số nhân và hiện tượng mất kiểm soát nhiệt có khả năng xảy ra.

Nguyên nhân gốc rễ #1: Các thành phần không đủ kích thước

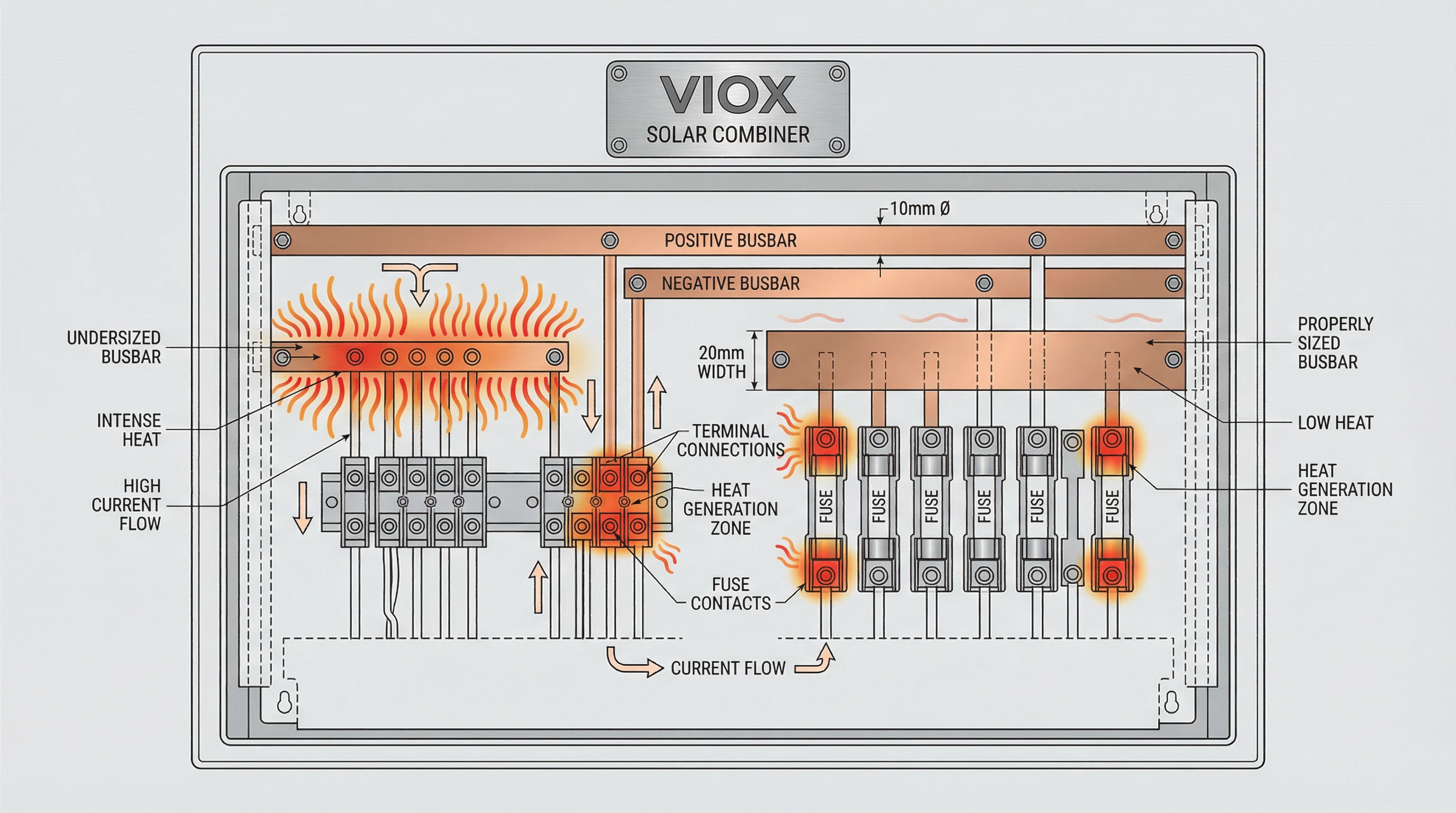

Nguyên nhân cơ bản nhất gây ra hiện tượng quá nhiệt của hộp đấu dây năng lượng mặt trời là việc lựa chọn các thành phần có khả năng mang dòng điện không đủ cho các điều kiện vận hành thực tế. Việc không đủ kích thước xảy ra ở nhiều cấp độ: đầu cuối, thanh cái, cầu chì và cầu dao—bất kỳ thành phần nào trong số đó đều có thể trở thành nút thắt nhiệt.

Diện tích mặt cắt ngang của thanh cái: Kích thước thanh cái được điều chỉnh bởi các nguyên tắc mật độ dòng điện. Đối với thanh cái đồng, các kỹ sư thường sử dụng mật độ dòng điện bảo thủ từ 1,2 đến 1,6 A/mm². Dòng điện liên tục 500 A yêu cầu diện tích mặt cắt ngang tối thiểu khoảng 417 mm² (500 A ÷ 1,2 A/mm²), thường được đáp ứng bằng thanh cái 40mm × 10mm (400 mm²) hoặc 50mm × 10mm (500 mm²). Thanh cái nhôm, có độ dẫn điện thấp hơn, yêu cầu mật độ dòng điện thấp hơn khoảng 0,8 A/mm² và diện tích mặt cắt ngang tương ứng lớn hơn. Một thanh cái hẹp không chỉ có điện trở cao hơn mà còn giảm diện tích bề mặt để tản nhiệt—một hình phạt nhiệt tổng hợp.

Điện trở của thanh cái tuân theo công thức R = (ρ × L) / A, trong đó ρ là điện trở suất (1,724 × 10⁻⁸ Ω·m đối với đồng ở 20°C), L là chiều dài và A là diện tích mặt cắt ngang. Tổn thất công suất là P = I² × R. Ngay cả việc không đủ kích thước khiêm tốn cũng làm tăng gấp đôi điện trở và do đó làm tăng gấp bốn lần lượng nhiệt tạo ra khi kết hợp với việc tăng dòng điện.

Định mức đầu cuối và kết nối: Các khối đầu cuối và kết nối vấu phải được định mức cho dòng điện chuỗi tối đa với các hệ số an toàn thích hợp. Trong các ứng dụng năng lượng mặt trời, NEC yêu cầu hệ số an toàn 125% đối với định mức dòng điện liên tục. Một chuỗi mang dòng điện 12 A liên tục yêu cầu các đầu cuối được định mức ít nhất 15 A. Việc không áp dụng việc giảm định mức này dẫn đến các đầu cuối hoạt động vượt quá giới hạn thiết kế nhiệt của chúng, đẩy nhanh quá trình xuống cấp.

Định cỡ cầu chì và bộ ngắt mạch: Cầu chì không đủ kích thước bị suy giảm nhiệt và mở sớm. Vì cầu chì được định mức ở nhiệt độ môi trường 25°C, nên hoạt động ở nhiệt độ bên trong hộp đấu dây cao (thường là 60-70°C) yêu cầu giảm định mức. Cầu chì có hệ số giảm định mức 0,84 ở 60°C phải được nâng cấp để bù—bảo vệ mạch 12 A ở 60°C yêu cầu cầu chì danh định 15 A (12 A ÷ 0,84 ≈ 14,3 A). Tương tự, các bộ ngắt mạch được hiệu chỉnh ở 40°C bị mất dung lượng ở nhiệt độ cao hơn; bộ ngắt mạch 100 A có thể chỉ xử lý 80-85 A ở nhiệt độ môi trường bên trong 60°C.

Nguyên nhân gốc rễ #2: Chất lượng kết nối kém

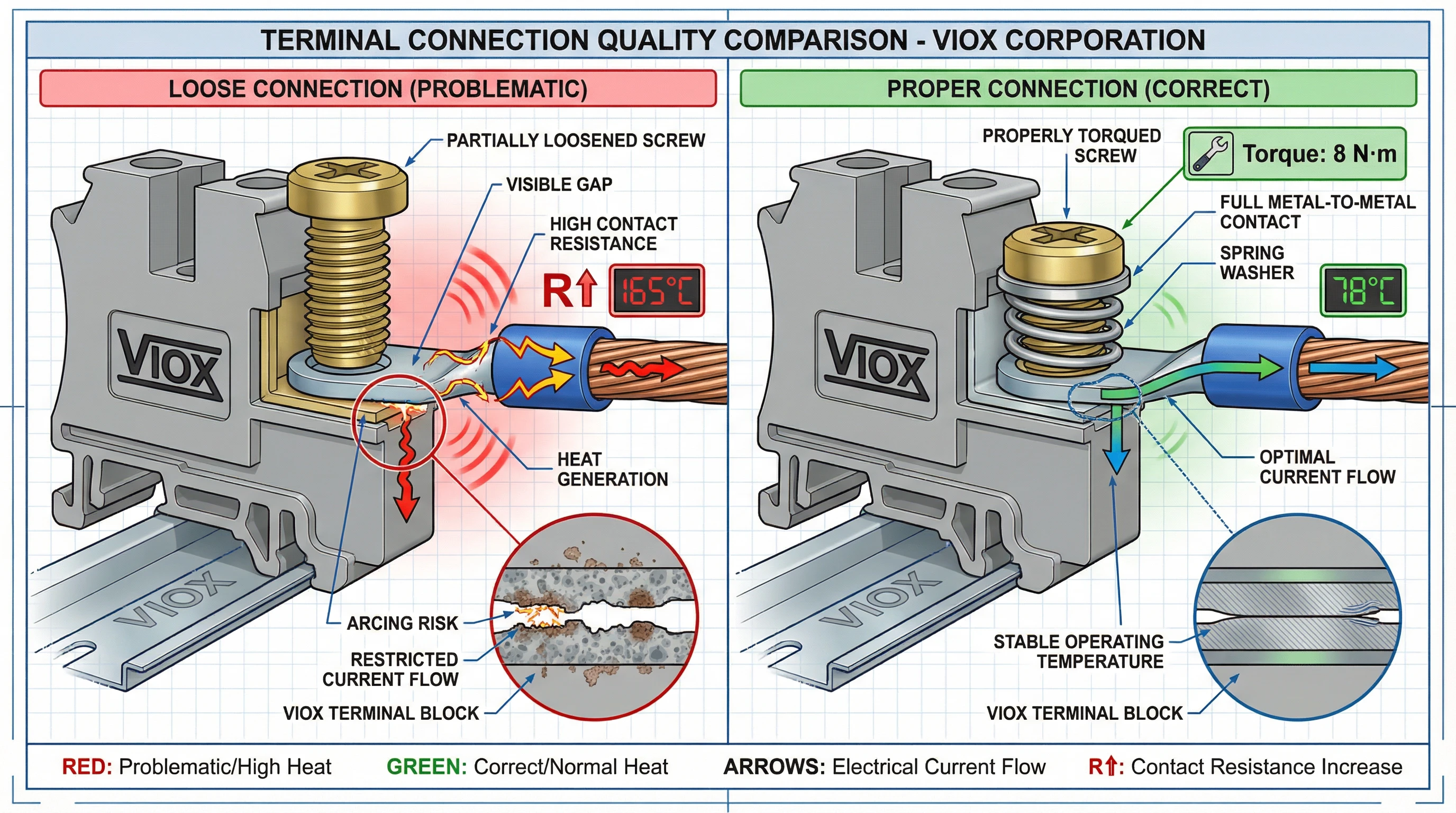

Điện trở tiếp xúc tại các kết nối điện là nguyên nhân thường xuyên nhất gây ra hiện tượng quá nhiệt cục bộ trong hộp đấu dây năng lượng mặt trời. Công suất tiêu tán dưới dạng nhiệt tại bất kỳ điểm kết nối nào là P = I²R—có nghĩa là ngay cả những sự gia tăng nhỏ về điện trở tiếp xúc cũng tạo ra nhiệt không cân xứng. Một kết nối có điện trở 10 mΩ mang dòng điện 50 A tiêu tán 25 W (50² × 0,01), tập trung tại một điểm nối duy nhất.

Kết nối lỏng lẻo và chu kỳ nhiệt: Vít đầu cuối siết không đúng cách là lỗi lắp đặt phổ biến nhất. Các đầu cuối phải được siết chặt theo các giá trị mô-men xoắn do nhà sản xuất chỉ định—thường là 3-5 N·m đối với các đầu cuối nhỏ hơn, lên đến 10-15 N·m đối với các thanh cái lớn hơn. Siết quá ít tạo ra tiếp xúc kim loại với kim loại kém với điện trở cao; siết quá chặt có thể làm hỏng ren và làm biến dạng bề mặt tiếp xúc, cũng làm giảm chất lượng kết nối.

Chu kỳ nhiệt làm trầm trọng thêm các kết nối lỏng lẻo theo thời gian. Khi hộp đấu dây nóng lên trong giờ nắng cao điểm và nguội đi vào ban đêm, các dây dẫn đồng và phần cứng đầu cuối bằng thép giãn nở và co lại với tốc độ khác nhau (hệ số không phù hợp về giãn nở nhiệt). Chu kỳ hàng ngày này làm lỏng dần các kết nối cơ học, làm tăng điện trở tiếp xúc và đẩy nhanh quá trình suy giảm nhiệt—một vòng phản hồi tích cực dẫn đến hiện tượng mất kiểm soát nhiệt.

Ăn mòn và oxy hóa bề mặt: Bề mặt đầu cuối tiếp xúc với hơi ẩm, không khí muối (các lắp đặt ven biển) hoặc các chất gây ô nhiễm công nghiệp phát triển các lớp oxit và các sản phẩm ăn mòn làm tăng đáng kể điện trở tiếp xúc. Đồng oxit có điện trở suất cao hơn đáng kể so với đồng nguyên chất. Các kết nối được thực hiện không đúng cách—tước dây không đầy đủ, các sợi bị hỏng hoặc các vấu được uốn không đúng cách—tạo ra các khe hở không khí siêu nhỏ làm tăng tốc quá trình oxy hóa.

Sự xuống cấp của đầu nối MC4 ngày càng được công nhận là một nguồn nhiệt. Tia UV làm suy giảm vỏ polyme, trong khi các tiếp điểm lò xo bên trong bị mất độ căng sau nhiều năm chu kỳ nhiệt, làm tăng điện trở tại các kết nối đầu vào chuỗi PV.

Nguyên nhân gốc rễ #3: Thiết kế nhiệt không đầy đủ

Ngay cả các thành phần có kích thước phù hợp cũng sẽ quá nhiệt nếu vỏ hộp đấu dây không thể tiêu tán tải nhiệt tích lũy. Thiết kế nhiệt bao gồm hình học vỏ, chiến lược thông gió, khoảng cách thành phần và đường dẫn truyền nhiệt—tất cả đều thường bị bỏ qua trong các thiết kế chi phí thấp.

Thông gió và luồng không khí không đủ: Hầu hết các hộp đấu dây năng lượng mặt trời sử dụng vỏ NEMA 4 hoặc IP65 kín để bảo vệ chống lại thời tiết và sự xâm nhập của bụi. Việc niêm phong này loại bỏ đối lưu tự nhiên như một cơ chế làm mát, giữ nhiệt bên trong. Nhiệt độ bên trong trở thành tổng của nhiệt độ môi trường bên ngoài, tự làm nóng từ các thành phần và bức xạ mặt trời được hấp thụ bởi vỏ:

T_bên trong = T_môi trường + ΔT_thành phần + ΔT_mặt trời

Nếu không có thông gió, nhiệt độ bên trong có thể dễ dàng vượt quá 70-80°C dưới ánh nắng đầy đủ, ngay cả khi nhiệt độ môi trường bên ngoài chỉ là 35-40°C. Sự tiêu tán nhiệt hoàn toàn dựa vào sự dẫn nhiệt qua các bức tường vỏ và bức xạ từ bề mặt bên ngoài. Sự tăng nhiệt độ (ΔT) được xác định bởi mật độ tải nhiệt (W/m²) và diện tích bề mặt vỏ—một vỏ nhỏ hơn với cùng tải thành phần chịu sự tăng nhiệt độ cao hơn.

Khoảng cách và bố trí thành phần: Sự sắp xếp thành phần bên trong ảnh hưởng nghiêm trọng đến sự tiêu tán nhiệt. Các thanh cái chồng lên nhau hoặc các giá đỡ cầu chì được nhóm chặt lại hạn chế luồng không khí (ngay cả trong các vỏ kín, dòng đối lưu bên trong phát triển) và tạo ra các vùng nóng cục bộ. Mỗi thành phần tạo nhiệt—cầu chì, khối đầu cuối, mối nối thanh cái—đều yêu cầu khoảng cách đầy đủ để cho phép nhiệt lan tỏa và tiêu tán thay vì tập trung ở một khu vực.

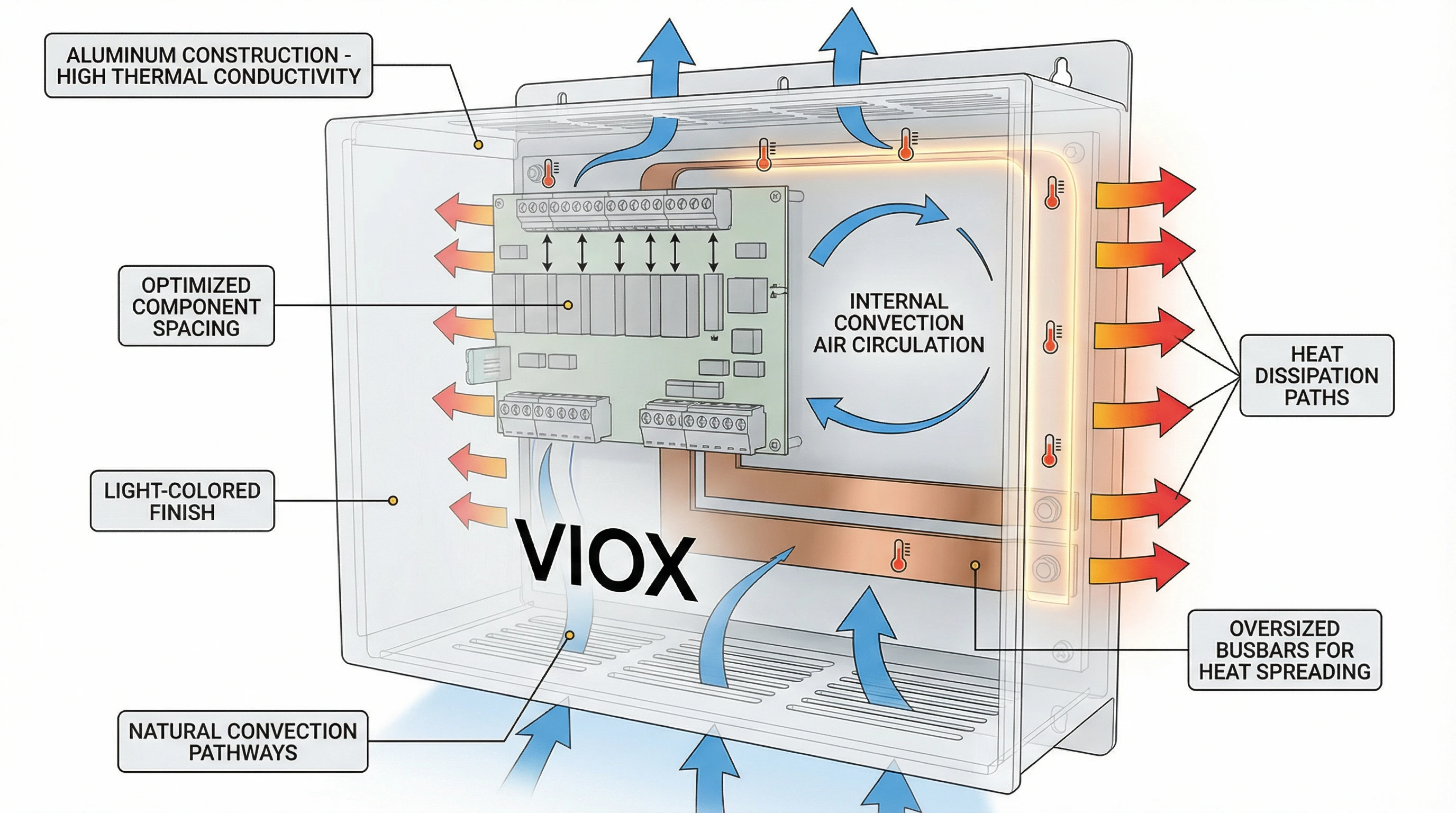

Vật liệu vỏ và độ dẫn nhiệt: Vỏ kim loại (thép không gỉ, nhôm) dẫn nhiệt tốt hơn nhiều so với vỏ sợi thủy tinh hoặc polycarbonate. Nhôm có độ dẫn nhiệt đặc biệt cao (~205 W/m·K), hoạt động hiệu quả như một bộ tản nhiệt. Các bề mặt được sơn hoặc phủ thay đổi các đặc tính bức xạ; lớp hoàn thiện màu trắng hoặc xám nhạt phản xạ nhiều bức xạ mặt trời hơn và cải thiện sự tiêu tán nhiệt.

Giảm định mức nhiệt độ môi trường: Các kỹ sư thiết kế thường không áp dụng việc giảm định mức thích hợp cho môi trường hoạt động bên trong thực tế. Nếu các thành phần được chọn dựa trên các điều kiện phòng thí nghiệm 25°C nhưng được lắp đặt trong vỏ đạt nhiệt độ bên trong 70°C, chúng hoạt động vượt xa phạm vi nhiệt của chúng. Cầu chì, bộ ngắt mạch, Và khối thiết bị đầu cuối tất cả đều yêu cầu các đường cong giảm định mức cụ thể theo nhiệt độ từ bảng dữ liệu của nhà sản xuất.

Nguyên nhân gốc rễ #4: Các yếu tố môi trường

Hộp đấu dây năng lượng mặt trời hoạt động trong môi trường ngoài trời khắc nghiệt, nơi các điều kiện bên ngoài gây ra những ứng suất nhiệt đáng kể vượt quá nhiệt do chính các thành phần điện tạo ra.

Bức xạ mặt trời trực tiếp: Một vỏ màu tối dưới ánh sáng mặt trời trực tiếp có thể hấp thụ 97 W/ft² (bức xạ mặt trời cực đại ở nhiều khu vực), làm tăng đáng kể tải nhiệt cho nhiệt độ bên trong. Màu sắc ảnh hưởng đáng kể đến sự hấp thụ: một vỏ màu đen có thể đạt nhiệt độ bề mặt cao hơn 40-50°C so với vỏ màu trắng trong các điều kiện giống hệt nhau. Sự tăng nhiệt mặt trời này truyền trực tiếp đến các thành phần bên trong, làm tăng nhiệt độ môi trường hiệu quả và giảm sự chênh lệch nhiệt độ có sẵn để tiêu tán nhiệt.

Thử nghiệm theo các giao thức Telcordia GR-487 cho thấy rằng các tấm chắn nắng—các cấu trúc che bóng đơn giản được gắn phía trên và xung quanh vỏ—có thể giảm sự tăng nhiệt mặt trời hơn 40%. Tuy nhiên, nhiều lắp đặt tại hiện trường gắn hộp đấu dây trên các bức tường hoặc giá đỡ thiết bị hướng về phía mặt trời mà không có bất kỳ biện pháp che bóng nào.

Môi trường nhiệt độ môi trường cao: Các lắp đặt ở các vùng sa mạc, khí hậu nhiệt đới hoặc trên mái nhà thường xuyên trải qua nhiệt độ môi trường vượt quá 40-45°C. Khi đây là đường cơ sở trước khi thêm nhiệt tự làm nóng thành phần và tăng nhiệt mặt trời, nhiệt độ bên trong đẩy lên 80-90°C. Ở những nhiệt độ này, ngay cả các thành phần có kích thước phù hợp cũng tiếp cận hoặc vượt quá định mức nhiệt của chúng.

Tích tụ bụi và hạn chế luồng không khí: Trong môi trường nông nghiệp hoặc sa mạc, bụi trong không khí tích tụ trên bề mặt vỏ và làm tắc nghẽn bất kỳ lỗ thông gió nào. Lớp bụi này hoạt động như lớp cách nhiệt, làm giảm khả năng bức xạ nhiệt của vỏ. Đối với các vỏ có thông gió được lọc, các bộ lọc bị tắc loại bỏ hoàn toàn luồng không khí, gây ra sự tăng nhiệt độ bên trong nhanh chóng. Việc vệ sinh định kỳ là rất cần thiết nhưng thường bị bỏ qua trong lịch trình O&M.

Nguyên nhân gốc rễ #5: Lỗi điện

Một số điều kiện lỗi điện tạo ra các kiểu dòng điện bất thường tạo ra nhiệt dư thừa ngay cả khi các thành phần có kích thước phù hợp cho hoạt động bình thường.

Mất cân bằng dòng điện chuỗi: Khi các chuỗi song song cấp vào cùng một thanh cái mang dòng điện không bằng nhau do che bóng, bám bẩn hoặc không khớp mô-đun, các chuỗi có dòng điện cao hơn gây ra ứng suất nhiệt cục bộ trên các điểm kết nối của chúng. Một thanh cái được thiết kế cho dòng điện phân bố đều từ tám chuỗi 10 A (tổng cộng 80 A) có thể phát triển các điểm nóng nếu một chuỗi mang 15 A trong khi các chuỗi khác mang 8 A—điểm kết nối cho chuỗi 15 A trải qua nhiệt I²R cao hơn 2,25 lần so với thiết kế.

Lỗi chạm đất và dòng điện rò: Sự xuống cấp của lớp cách điện hoặc sự xâm nhập của hơi ẩm có thể tạo ra các lỗi chạm đất làm chuyển hướng dòng điện qua các đường dẫn không mong muốn, bao gồm cả dây dẫn nối đất và các phần tử cấu trúc vỏ. Các đường dẫn này thường có điện trở cao hơn các đường dẫn dòng điện được thiết kế, tạo ra nhiệt ở những vị trí không mong muốn. Dòng điện lỗi chạm đất chỉ 1-2 A qua các đường dẫn điện trở cao có thể tạo ra nhiệt cục bộ đáng kể.

Gia nhiệt hài: Mặc dù ít phổ biến hơn trong các hộp đấu dây DC so với trong phân phối AC, nhưng các dòng điện hài từ việc chuyển mạch biến tần hoặc điện dung tham chiếu đất có thể tạo ra các dòng điện tuần hoàn làm tăng tải nhiệt mà không đóng góp vào sản lượng điện hữu ích. Các thành phần hài này làm tăng dòng điện RMS trên mức DC, làm tăng tổn thất I²R trong toàn hệ thống.

Việc chẩn đoán các lỗi điện yêu cầu đo lường cẩn thận: giám sát dòng điện ở cấp chuỗi có thể tiết lộ các điều kiện mất cân bằng, trong khi chụp ảnh nhiệt xác định các điểm nóng không mong muốn cho biết dòng điện lỗi. Các thiết bị phát hiện lỗi chạm đất và kiểm tra điện trở cách điện giúp xác định các vấn đề đang phát triển trước khi chúng gây ra thiệt hại về nhiệt.

Giải pháp: Thiết kế & Đặc điểm kỹ thuật

Ngăn ngừa hiện tượng quá nhiệt của hộp đấu dây năng lượng mặt trời bắt đầu từ giai đoạn thiết kế với phân tích nhiệt nghiêm ngặt và lựa chọn thành phần dựa trên các điều kiện vận hành thực tế thay vì định mức phòng thí nghiệm lạc quan.

Giảm định mức nhiệt và khả năng mang dòng điện: Các kỹ sư phải tính toán nhiệt độ môi trường bên trong thực tế và áp dụng các hệ số suy giảm định mức riêng cho từng thành phần. Quy trình này bao gồm ba bước:

- Xác định Nhiệt độ Bên trong: Tính toán T_internal = T_ambient + ΔT_component + ΔT_solar bằng cách sử dụng biểu đồ mật độ tải nhiệt của nhà sản xuất vỏ tủ điện và dữ liệu bức xạ mặt trời cho vị trí lắp đặt.

- Áp dụng Suy giảm Định mức Thành phần: Sử dụng đường cong suy giảm định mức của nhà sản xuất cho cầu chì (thường được định mức ở 25°C), bộ ngắt mạch (40°C) và khối đầu cuối. Ví dụ: cầu chì bảo vệ chuỗi 12 A ở nhiệt độ bên trong 70°C với K_f = 0,8 yêu cầu định mức danh định 15 A (12 ÷ 0,8).

- Bao gồm Các Biên An toàn: NEC yêu cầu hệ số nhân dòng điện liên tục 125% cho các ứng dụng năng lượng mặt trời. Áp dụng hệ số này sau khi suy giảm nhiệt: định mức thành phần yêu cầu = (I_continuous × 1,25) ÷ K_f.

Định cỡ Thanh cái với Xem xét Nhiệt: Chọn thanh cái sử dụng mật độ dòng điện bảo thủ (1,2 A/mm² cho đồng, 0,8 A/mm² cho nhôm) và xác minh sự tăng nhiệt độ bằng mô hình nhiệt. Đối với các ứng dụng dòng điện cao, hãy xem xét tăng tiết diện vượt quá yêu cầu về điện để tăng cường khả năng tản nhiệt. Thanh cái đồng được ưu tiên hơn thanh cái nhôm vì độ dẫn điện và hiệu suất nhiệt vượt trội của chúng.

Các Tính năng Quản lý Nhiệt: Chỉ định vỏ tủ điện có các tính năng thiết kế tạo điều kiện tản nhiệt:

- Lớp hoàn thiện màu sáng (trắng, xám nhạt) để phản xạ bức xạ mặt trời

- Diện tích bề mặt đầy đủ so với tải nhiệt bên trong

- Cấu trúc nhôm cho độ dẫn nhiệt cao

- Gắn thành phần bên trong giúp tối đa hóa khoảng cách và luồng không khí

- Tùy chọn: tản nhiệt thụ động gắn vào thanh cái chịu tải cao

- Đối với môi trường khắc nghiệt: làm mát chủ động (quạt điều khiển bằng bộ điều nhiệt) hoặc công nghệ ống dẫn nhiệt

Lựa chọn Vật liệu và Bề mặt Tiếp xúc: Chỉ định các đầu cuối và thanh cái bằng đồng mạ thiếc để chống oxy hóa. Sử dụng vòng đệm lò xo hoặc vòng đệm răng cưa dưới các vít đầu cuối để duy trì áp suất tiếp xúc trong quá trình thay đổi nhiệt độ. Các khối đầu cuối kín với phần cứng cố định ngăn ngừa nới lỏng do rung động.

Giải pháp: Lắp đặt & Bảo trì

Thực hành lắp đặt đúng cách và các quy trình bảo trì chủ động là rất cần thiết để ngăn ngừa các lỗi nhiệt trong các hộp kết hợp năng lượng mặt trời được triển khai tại hiện trường.

Xác minh Thông số Mô-men xoắn: Mọi kết nối đầu cuối phải được siết chặt đến giá trị mô-men xoắn do nhà sản xuất chỉ định bằng cờ lê lực hoặc tuốc nơ vít lực đã hiệu chuẩn. Tạo và duy trì hồ sơ lắp đặt ghi lại các giá trị mô-men xoắn cho các kết nối quan trọng. Kiểm tra nghiệm thu nên bao gồm chụp ảnh nhiệt tất cả các kết nối khi có tải để xác minh việc lắp đặt đúng cách trước khi bàn giao hệ thống.

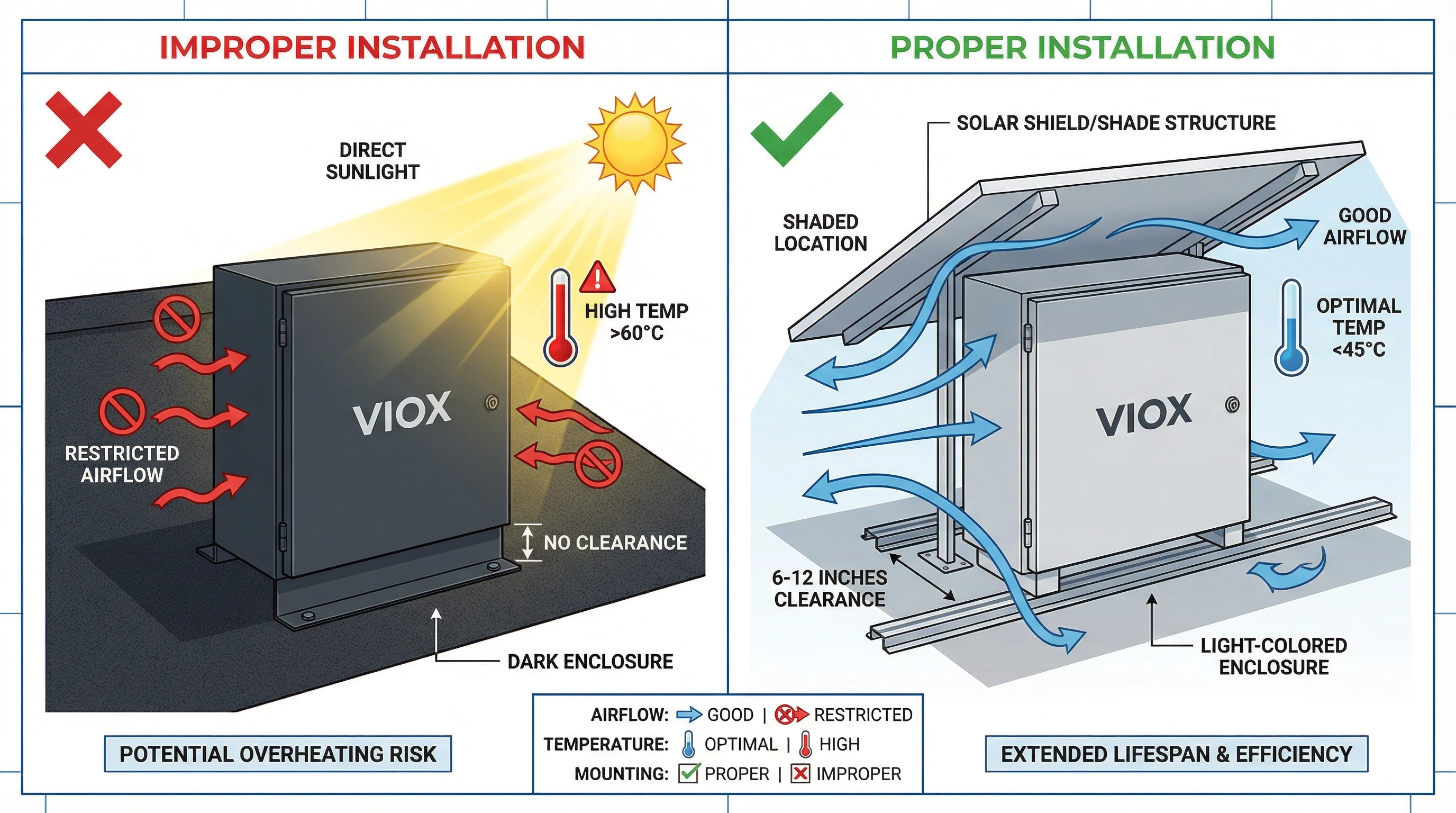

Vị trí và Hướng Gắn: Lắp đặt hộp kết hợp ở những vị trí giảm thiểu tiếp xúc với ánh nắng mặt trời—tường hướng bắc (bán cầu bắc), khu vực bóng mờ bên dưới cấu trúc mảng hoặc dưới tấm chắn thời tiết chuyên dụng. Đảm bảo khoảng hở đầy đủ xung quanh vỏ tủ điện (thường là 6-12 inch ở tất cả các mặt) để cho phép đối lưu tự nhiên và làm mát bức xạ. Gắn theo chiều dọc thường được ưu tiên hơn theo chiều ngang để tạo điều kiện cho dòng đối lưu bên trong.

Bảo vệ môi trường: Trong môi trường ăn mòn (ven biển, công nghiệp), hãy chỉ định các hộp kết hợp có khả năng bảo vệ chống ăn mòn nâng cao: vỏ thép không gỉ 316, lớp phủ bảo vệ trên thanh cái và các đầu cuối kín. Sử dụng mỡ điện môi trên tất cả các kết nối để ngăn chặn sự xâm nhập của hơi ẩm và quá trình oxy hóa. Đảm bảo xếp hạng IP phù hợp cho môi trường lắp đặt—môi trường bụi bặm yêu cầu tối thiểu IP65.

Kiểm tra Nhiệt Định kỳ: Thực hiện các khảo sát chụp ảnh nhiệt như một phần của lịch trình O&M định kỳ—thường là hàng năm đối với các hệ thống thương mại, nửa năm một lần đối với các cài đặt quy mô tiện ích trong môi trường khắc nghiệt. Chụp ảnh nhiệt xác định các điểm nóng đang phát triển trước khi chúng gây ra lỗi, cho phép can thiệp phòng ngừa. Thiết lập hồ sơ nhiệt cơ bản trong quá trình nghiệm thu để so sánh.

Siết lại Mô-men xoắn và Bảo trì Kết nối: Sau năm hoạt động đầu tiên, hãy siết lại mô-men xoắn tất cả các kết nối đầu cuối để bù cho các tác động của chu kỳ nhiệt. Nhiệm vụ bảo trì này thường bị bỏ qua nhưng rất quan trọng đối với độ tin cậy lâu dài. Kiểm tra các dấu hiệu ăn mòn, đổi màu hoặc hư hỏng vật lý ở mỗi khoảng thời gian bảo trì.

Kết luận: Phương pháp Tiếp cận Kỹ thuật Nhiệt của VIOX Electric

Quá nhiệt hộp kết hợp năng lượng mặt trời là một chế độ lỗi có thể ngăn ngừa được khi các kỹ sư áp dụng phân tích nhiệt nghiêm ngặt, suy giảm định mức thành phần thích hợp và các nguyên tắc thiết kế đã được chứng minh tại hiện trường. Các nguyên nhân gốc rễ—các thành phần có kích thước nhỏ, chất lượng kết nối kém, thiết kế nhiệt không đầy đủ, các yếu tố gây căng thẳng từ môi trường và các lỗi điện—đều được hiểu rõ và các giải pháp kỹ thuật tồn tại cho từng nguyên nhân.

Tại VIOX Electric, quản lý nhiệt được tích hợp vào mọi giai đoạn thiết kế hộp kết hợp năng lượng mặt trời. Quy trình kỹ thuật của chúng tôi bao gồm:

- Mô hình hóa và xác nhận nhiệt: Phân tích CFD về sự phân bố nhiệt độ bên trong trong điều kiện vận hành xấu nhất

- Phương pháp luận suy giảm định mức thành phần: Lựa chọn thanh cái, đầu cuối và thiết bị bảo vệ bằng cách sử dụng các tính toán nhiệt độ cụ thể cho từng địa điểm và các hệ số suy giảm định mức thích hợp

- Hệ thống kết nối chất lượng: Các đầu cuối được siết mô-men xoắn tại nhà máy với phần cứng giữ lò xo, các bề mặt tiếp xúc bằng đồng mạ thiếc và xác nhận chu kỳ nhiệt

- Vỏ tủ điện được tối ưu hóa nhiệt: Cấu trúc nhôm với lớp hoàn thiện màu sáng, bố cục bên trong được tối ưu hóa và các tính năng tản nhiệt cho môi trường khắc nghiệt

Các hộp kết hợp VIOX trải qua quá trình kiểm tra xác nhận nhiệt vượt quá các yêu cầu của UL 1741, với thử nghiệm tăng nhiệt độ ở dòng điện định mức đầy đủ cộng với biên an toàn 25% trong điều kiện môi trường xung quanh được kiểm soát và nâng cao. Đội ngũ kỹ thuật của chúng tôi cung cấp hỗ trợ phân tích nhiệt và các tính toán suy giảm định mức cụ thể cho từng địa điểm để giúp các nhà thầu và công ty EPC chỉ định giải pháp phù hợp cho các điều kiện lắp đặt của họ.

Ngăn ngừa quá nhiệt đòi hỏi sự hợp tác giữa các nhà sản xuất, kỹ sư thiết kế và đội ngũ lắp đặt. VIOX Electric cam kết cung cấp không chỉ các sản phẩm mà còn cả chuyên môn kỹ thuật và hướng dẫn thiết kế nhiệt để đảm bảo độ tin cậy lâu dài của hệ thống.

Để biết thông số kỹ thuật, hỗ trợ phân tích nhiệt hoặc các giải pháp hộp kết hợp tùy chỉnh được tối ưu hóa cho môi trường lắp đặt của bạn, hãy liên hệ VIOX Điện‘đội ngũ kỹ thuật ứng dụng của '.