Trả lời trực tiếp: Tại sao thép không gỉ không bị gỉ

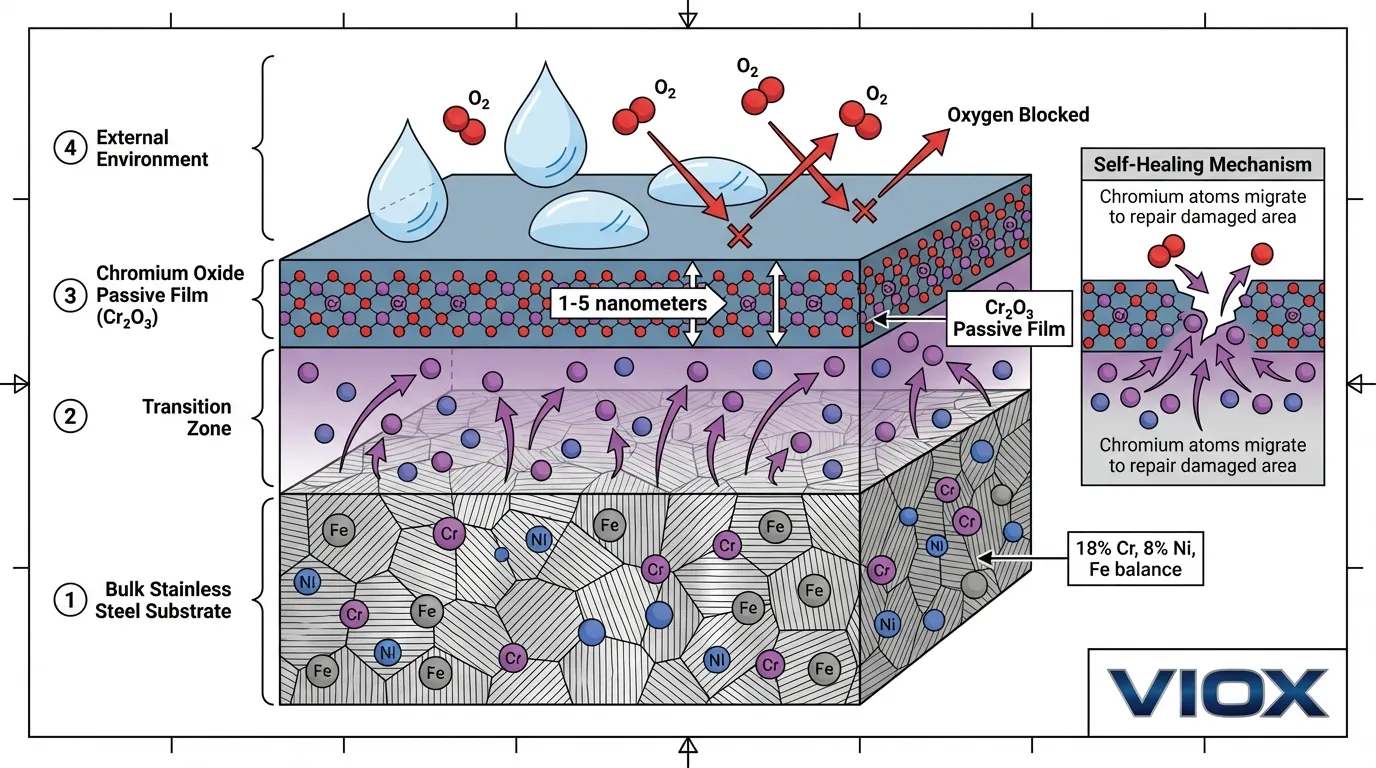

Vỏ thép không gỉ chống ăn mòn không phải vì chúng là kim loại “quý” như vàng hoặc bạch kim, mà thông qua một cơ chế bảo vệ động gọi là thụ động hóa. Khi thép không gỉ chứa ít nhất 12% crôm tiếp xúc với oxy, nó sẽ ngay lập tức tạo thành một lớp oxit crôm (Cr₂O₃) siêu mỏng (1-5 nanomet), trong suốt trên bề mặt của nó. Lớp thụ động này hoạt động như một hàng rào không thấm nước, ngăn chặn các tác nhân ăn mòn—nước, oxy, clorua và axit—tiếp cận kim loại bên dưới. Lớp màng này có khả năng tự phục hồi: nếu bị trầy xước hoặc hư hỏng, các nguyên tử crôm từ kim loại khối sẽ di chuyển lên bề mặt và tự động tái tạo lớp bảo vệ trong vòng vài giờ khi tiếp xúc với oxy. Niken, thường được thêm vào ở mức 8-10% trong các loại thép austenit như 304 và 316, mở rộng khả năng bảo vệ này sang môi trường axit khử (không oxy hóa) nơi chỉ riêng oxit crôm sẽ hòa tan, đồng thời ổn định cấu trúc tinh thể austenit giúp tăng cường các đặc tính cơ học và sự hình thành lớp màng đồng đều.

Bài viết này giải thích nghịch lý điện hóa của thép không gỉ, các cơ chế phân tử đằng sau quá trình thụ động hóa và các ứng dụng thực tế để lựa chọn vỏ điện trong môi trường công nghiệp.

Nghịch lý điện hóa: Tại sao kim loại “hoạt động” không bị ăn mòn

Hiểu về điện thế điện cực tiêu chuẩn

Điện thế điện cực tiêu chuẩn đo xu hướng mất điện tử (oxy hóa) của kim loại trong dung dịch nước. Điện thế càng âm, kim loại càng “hoạt động” hoặc phản ứng mạnh. Kim loại có điện thế dương được coi là “quý” và chống lại quá trình oxy hóa.

Điện thế điện cực tiêu chuẩn ở 25°C (so với điện cực hydro tiêu chuẩn)

| Hệ thống kim loại/ion | Điện thế tiêu chuẩn (V) | Phân loại độ phản ứng |

|---|---|---|

| Vàng (Au³⁺/Au) | +1.50 | Rất quý (trơ) |

| Bạch kim (Pt²⁺/Pt) | +1.18 | Quý |

| Bạc (Ag⁺/Ag) | +0.80 | Quý |

| Đồng (Cu²⁺/Cu) | +0.34 | Quý vừa phải |

| Hydro (H⁺/H₂) | 0.00 | Tiêu chuẩn tham chiếu |

| Niken (Ni²⁺/Ni) | -0.23 | Kim loại hoạt động |

| Sắt (Fe²⁺/Fe) | -0.44 | Kim loại hoạt động |

| Crôm (Cr³⁺/Cr) | -0.74 | Kim loại hoạt động mạnh |

| Kẽm (Zn²⁺/Zn) | -0.76 | Hoạt động mạnh |

| Nhôm (Al³⁺/Al) | -1.66 | Cực kỳ hoạt động |

Nghịch lý trở nên rõ ràng: các thành phần chính của thép không gỉ—sắt, crôm và niken—đều có điện thế điện cực âm, cho thấy chúng sẽ bị ăn mòn dễ dàng. Crôm, ở -0,74V, thậm chí còn phản ứng mạnh hơn sắt (-0,44V). Từ góc độ nhiệt động lực học thuần túy, các kim loại này sẽ oxy hóa mạnh khi tiếp xúc với hơi ẩm và oxy.

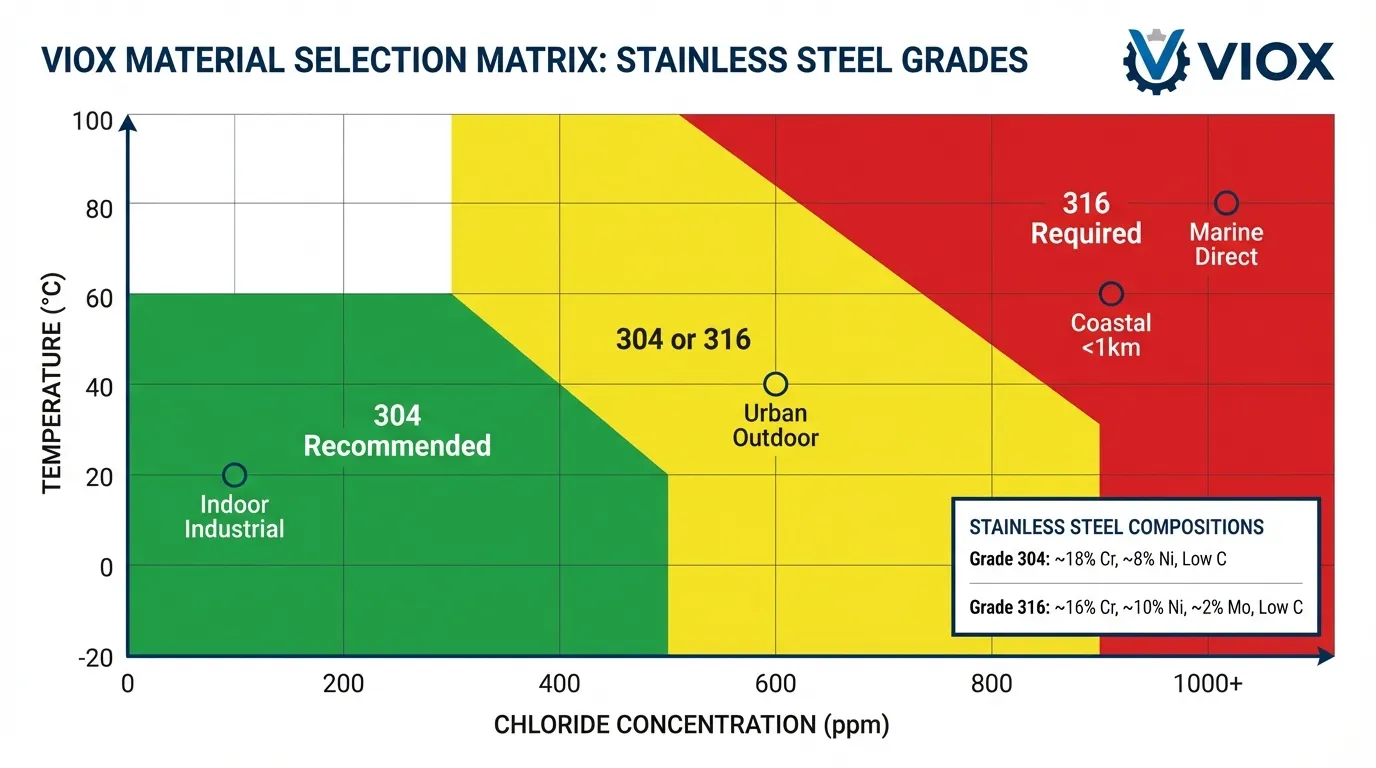

Tuy nhiên, thép không gỉ 304 (18% crôm, 8% niken) và thép không gỉ 316 (16% crôm, 10% niken, 2% molypden) thể hiện khả năng chống ăn mòn vượt trội trong môi trường mà thép carbon sẽ bị gỉ hoàn toàn trong vòng vài tháng.

Giải pháp: Khả năng chống ăn mòn của thép không gỉ không phải là nhiệt động lực học (tính ổn định vốn có) mà là động học (sự hình thành hàng rào bảo vệ). Các kim loại vẫn còn phản ứng, nhưng các sản phẩm phản ứng của chúng tạo thành một lớp bảo vệ làm chậm đáng kể quá trình ăn mòn thêm.

Cơ chế thụ động hóa: Vai trò quan trọng của crôm

Sự hình thành lớp oxit crôm

Khi thép không gỉ tiếp xúc với oxy—từ không khí, nước hoặc hóa chất oxy hóa—các nguyên tử crôm trên bề mặt trải qua quá trình oxy hóa nhanh chóng:

4Cr + 3O₂ → 2Cr₂O₃

Phản ứng này xảy ra trong vòng mili giây sau khi tiếp xúc, tạo thành một lớp màng oxit crôm liên tục. Các đặc tính đáng chú ý của lớp màng bao gồm:

- Mật độ và cấu trúc: Lớp Cr₂O₃ vô định hình (không kết tinh) và cực kỳ đặc, với cấu trúc ngăn chặn hiệu quả sự khuếch tán của oxy, phân tử nước và các ion ăn mòn về phía chất nền kim loại bên dưới.

- Độ dày: Thông thường 1-5 nanomet (0,001-0,005 micromet)—vô hình bằng mắt thường nhưng đủ để cung cấp khả năng bảo vệ mạnh mẽ. Để tham khảo, một sợi tóc người có đường kính khoảng 80.000 nanomet.

- Độ bám dính: Lớp oxit liên kết mạnh mẽ với chất nền kim loại thông qua liên kết hóa học tại giao diện kim loại-oxit, ngăn ngừa sự tách lớp ngay cả dưới ứng suất cơ học.

- Khả năng tự phục hồi: Thuộc tính quan trọng nhất. Khi lớp màng thụ động bị hư hỏng do trầy xước, mài mòn hoặc tấn công hóa học cục bộ, crôm từ hợp kim khối sẽ di chuyển đến khu vực bị hư hỏng và phản ứng với oxy có sẵn để tái tạo lớp bảo vệ. Quá trình tái tạo này thường xảy ra trong vòng 24-48 giờ trong không khí và có thể xảy ra trong vòng vài phút trong môi trường giàu oxy.

Tại sao oxit sắt thất bại trong khi oxit crôm thành công

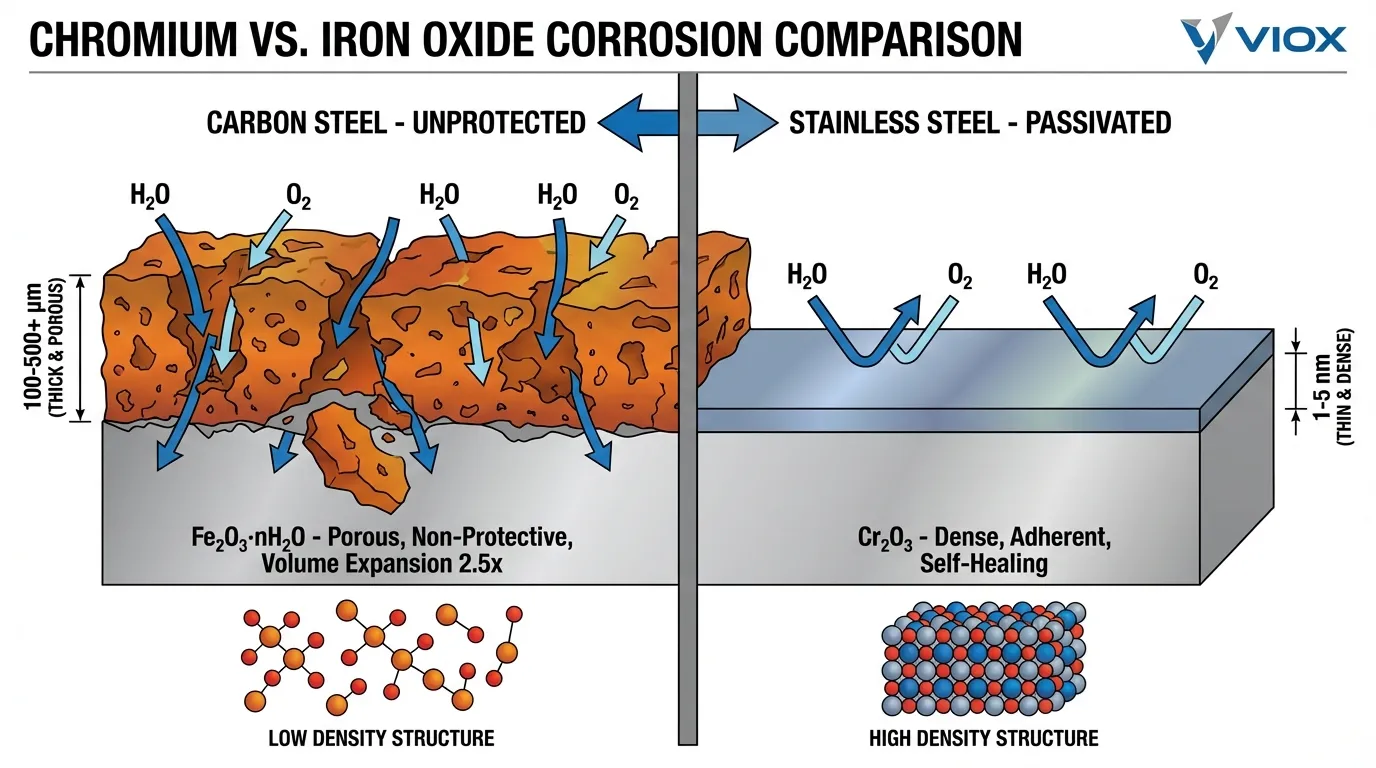

Sự tương phản với thép carbon thông thường rất hữu ích. Khi sắt bị oxy hóa, nó tạo thành oxit sắt (Fe₂O₃·nH₂O)—thường được gọi là gỉ. Vật liệu này có các đặc tính khác biệt cơ bản:

- Cấu trúc xốp: Oxit sắt được đóng gói lỏng lẻo với các lỗ rỗng liên kết cho phép nước và oxy tiếp tục xâm nhập vào kim loại bên dưới.

- Sự giãn nở thể tích: Oxit sắt chiếm khoảng 2,5 lần thể tích của sắt mà từ đó nó hình thành. Sự giãn nở này tạo ra các ứng suất bên trong khiến oxit bị nứt và bong tróc (bong ra), liên tục để lộ kim loại mới cho quá trình ăn mòn.

- Không bám dính: Lớp oxit không liên kết mạnh mẽ với chất nền và dễ dàng tách ra, không cung cấp khả năng bảo vệ lâu dài.

- Suy thoái lũy tiến: Sự hình thành gỉ tự tăng tốc. Khi lớp oxit tích tụ và bong ra, quá trình ăn mòn sẽ xâm nhập sâu hơn vào kim loại cho đến khi xảy ra hỏng hóc cấu trúc.

Ngược lại, oxit crôm nhỏ gọn, bám dính và tự duy trì—biến một kim loại hoạt động về mặt nhiệt động lực học thành một kim loại được bảo vệ về mặt động học.

Ngưỡng crôm 12%

Nghiên cứu sâu rộng đã chứng minh rằng thép không gỉ cần tối thiểu 12% crôm theo trọng lượng để tạo thành một lớp màng thụ động liên tục, ổn định. Dưới ngưỡng này, các đảo oxit crôm không liên tục, để lại khoảng trống nơi sắt có thể oxy hóa và bắt đầu ăn mòn. Trên 12%, lớp màng thụ động trở nên ngày càng mạnh mẽ:

- 12-14% Cr: Khả năng chống ăn mòn cơ bản trong môi trường nhẹ (các loại ferritic như 410, 430)

- 16-18% Cr: Tăng cường khả năng chống chịu phù hợp cho hầu hết các ứng dụng công nghiệp (austenitic 304: 18% Cr, 8% Ni)

- 16-18% Cr + 2-3% Mo: Khả năng chống chịu vượt trội đối với clorua và axit (austenitic 316: 16% Cr, 10% Ni, 2% Mo)

Hàm lượng crom cao hơn làm tăng tỷ lệ crom trên sắt trong màng thụ động, làm cho nó ổn định hơn và chống lại sự phá vỡ trong môi trường khắc nghiệt.

Vai trò kép của niken: Bảo vệ chống ăn mòn và ổn định cấu trúc

Bảo vệ trong môi trường khử

Trong khi oxit crom vượt trội trong môi trường oxy hóa (không khí, axit nitric, muối oxy hóa), nó dễ bị tổn thương trong điều kiện axit khử (không oxy hóa). Trong axit sulfuric loãng hoặc axit clohydric, màng Cr₂O₃ có thể hòa tan, khiến kim loại nền bị tấn công.

Niken giải quyết hạn chế này thông qua hai cơ chế:

- Khả năng kháng axit vốn có: Điện thế điện cực của niken (-0,23V) ít âm hơn sắt (-0,44V) hoặc crom (-0,74V), làm cho nó vốn có khả năng chống lại sự tấn công của axit hơn. Khi niken được hợp kim hóa vào thép không gỉ, nó cung cấp một “bộ đệm” làm chậm quá trình ăn mòn ngay cả khi màng oxit crom bị tổn hại.

- Sửa đổi màng thụ động: Niken kết hợp vào cấu trúc màng thụ động, tạo ra một lớp oxit crom-niken hỗn hợp. Màng biến đổi này thể hiện sự ổn định được cải thiện trong axit khử so với oxit crom nguyên chất.

Kết quả thực tế: thép không gỉ austenitic chứa 8-10% niken (như 304 và 316) chống lại nhiều loại môi trường ăn mòn hơn so với các loại ferritic (chứa crom nhưng ít hoặc không có niken).

Ổn định Austenite và tính chất cơ học

Chức năng quan trọng thứ hai của niken là luyện kim. Trong hệ thống sắt-crom-niken, niken là một “chất ổn định austenite” - nó thúc đẩy sự hình thành của cấu trúc tinh thể lập phương tâm mặt (FCC) được gọi là austenite, vẫn ổn định ở nhiệt độ phòng.

Tại sao austenite lại quan trọng đối với khả năng chống ăn mòn:

- Cấu trúc vi mô đồng nhất: Thép không gỉ Austenitic có cấu trúc một pha mà không có ranh giới ferrite-martensite có trong các loại khác. Ranh giới hạt và giao diện pha là các vị trí ưu tiên để bắt đầu ăn mòn. Ít ranh giới hơn có nghĩa là ít điểm yếu hơn.

- Độ dẻo dai được tăng cường: Cấu trúc austenitic cung cấp khả năng tạo hình và độ bền tuyệt vời, cho phép chế tạo các hình dạng vỏ phức tạp mà không bị nứt hoặc các vấn đề về làm cứng nguội có thể làm tổn hại đến màng thụ động.

- Đặc tính không từ tính: Các loại austenitic không từ tính, điều này có lợi trong các vỏ điện chứa các thiết bị nhạy cảm hoặc trong các ứng dụng mà độ từ thẩm phải được giảm thiểu.

- Hiệu suất đông lạnh: Thép không gỉ Austenitic duy trì độ dẻo và độ bền ở nhiệt độ cực thấp, không giống như các loại ferritic và martensitic trở nên giòn. Điều này làm cho 304 và 316 phù hợp cho các ứng dụng đông lạnh.

Các thành phần austenitic điển hình yêu cầu 8-10% niken để ổn định pha austenite trong thép 18% crom. Hàm lượng niken thấp hơn dẫn đến sự chuyển đổi một phần thành ferrite hoặc martensite, có thể làm giảm khả năng chống ăn mòn và độ bền.

So sánh các loại thép không gỉ cho vỏ điện

Thép không gỉ 304: Loại đa năng

Thành phần: 18% Cr, 8% Ni, còn lại là Fe (thường được gọi là thép không gỉ “18-8”)

Đặc tính thụ động:

- Hình thành màng thụ động Cr₂O₃ ổn định trong không khí và hầu hết các môi trường nước

- Tự phục hồi trong điều kiện oxy hóa

- Chống ăn mòn khí quyển, axit thực phẩm, hóa chất hữu cơ và nhiều hóa chất vô cơ

Các ứng dụng tối ưu:

- Vỏ điện trong nhà trong các cơ sở công nghiệp

- Thiết bị chế biến thực phẩm và đồ uống

- Môi trường sản xuất dược phẩm

- Lắp đặt ngoài trời đô thị (không ven biển)

- Vỏ NEMA 4X đa năng

Hạn chế:

- Dễ bị ăn mòn rỗ và kẽ hở trong môi trường có hàm lượng clorua cao (>100 ppm Cl⁻)

- Không nên sử dụng cho tiếp xúc trực tiếp với ven biển hoặc các ứng dụng hàng hải

- Có thể bị nứt do ăn mòn ứng suất trong dung dịch clorua nóng

Trị giá: Vừa phải (cao hơn 20-35% so với thép carbon)

Thép không gỉ 316: Tăng cường khả năng chống clorua

Thành phần: 16% Cr, 10% Ni, 2-3% Mo, còn lại là Fe

Đặc tính thụ động:

- Làm giàu molypden trong màng thụ động giúp tăng cường khả năng chống rỗ do clorua gây ra

- Tăng cường độ ổn định của màng trong môi trường axit

- Duy trì tính thụ động ở nồng độ clorua cao hơn (lên đến 1000 ppm)

Các ứng dụng tối ưu:

- Lắp đặt điện ven biển và hàng hải

- Các nhà máy chế biến hóa chất xử lý các hợp chất clo hóa

- Cơ sở xử lý nước thải

- Các giàn khoan dầu khí ngoài khơi

- Các khu vực tiếp xúc với muối khử băng

- Môi trường rửa trôi có hàm lượng clorua cao

Hạn chế:

- Chi phí cao hơn (cao hơn 60-100% so với thép carbon, 30-40% so với 304)

- Khó gia công và tạo hình hơn một chút so với 304

Trị giá: Cao (nhưng được chứng minh bằng tuổi thọ kéo dài trong môi trường khắc nghiệt)

Ma trận quyết định lựa chọn vật liệu

| Môi trường | Tiếp xúc với clorua | Nhiệt độ | Loại được đề xuất | Tuổi thọ dự kiến |

|---|---|---|---|---|

| Kiểm soát trong nhà | <50 ppm | 0-60°C | 304 | 30-40 năm |

| Ngoài trời đô thị | 50-100 ppm | -20 đến 60°C | 304 | 25-30 tuổi |

| Công nghiệp nhẹ | 100-200 ppm | 0-80°C | 304 hoặc 316 | 20-30 năm |

| Ven biển (>1 km từ biển) | 200-500 ppm | -10 đến 60°C | 316 | 25-35 năm |

| Ven biển (<1 km từ biển) | 500-1000 ppm | -10 đến 60°C | 316 | 20-30 năm |

| Tiếp xúc trực tiếp với môi trường biển | >1000 ppm | -10 đến 60°C | 316L hoặc duplex | 15-25 tuổi |

| Xử lý hóa chất | Biến | 0-100°C | Hợp kim 316 hoặc cao hơn | 15-30 năm |

Thụ động hóa trong thực tế: Sản xuất và bảo trì

Xử lý thụ động hóa trong sản xuất

Trong quá trình chế tạo—hàn, gia công, tạo hình—lớp màng thụ động tự nhiên có thể bị hư hỏng hoặc nhiễm các hạt sắt tự do từ dụng cụ. Xử lý thụ động hóa trong sản xuất khôi phục khả năng chống ăn mòn tối ưu:

Thụ động hóa bằng axit citric (ASTM A967):

- Quy trình thân thiện với môi trường, không độc hại

- Loại bỏ chọn lọc sắt tự do đồng thời bảo tồn crom và niken

- Xử lý điển hình: axit citric 4-10% ở 21-66°C trong 4-30 phút

- Ưu tiên cho các loại 304 và 316 trong hầu hết các ứng dụng

Thụ động hóa bằng axit nitric (ASTM A967, AMS 2700):

- Phương pháp truyền thống sử dụng axit nitric 20-25% ở 49-66°C

- Quá trình oxy hóa mạnh hơn giúp tăng tốc hình thành màng thụ động

- Bắt buộc đối với các loại có hàm lượng carbon cao hoặc bề mặt bị nhiễm bẩn nặng

- Các vấn đề về môi trường và an toàn đã làm giảm việc sử dụng

Đánh bóng điện hóa:

- Quy trình điện hóa loại bỏ một lớp bề mặt mỏng (5-25 micromet)

- Tạo ra bề mặt siêu mịn với màng thụ động được tăng cường

- Tăng tỷ lệ crom trên sắt trên bề mặt

- Xử lý cao cấp cho các ứng dụng dược phẩm, bán dẫn và quan trọng

Sau khi thụ động hóa, vỏ bọc phải được rửa kỹ bằng nước khử ion và để khô tự nhiên. Màng thụ động phát triển đầy đủ trong 24-48 giờ khi crom trên bề mặt phản ứng với oxy trong khí quyển.

Bảo trì tại chỗ và phục hồi màng thụ động

Vỏ bọc bằng thép không gỉ được chỉ định đúng cách yêu cầu bảo trì tối thiểu, nhưng kiểm tra định kỳ đảm bảo hiệu suất lâu dài:

- Kiểm tra trực quan hàng quý: Kiểm tra ô nhiễm bề mặt (cặn sắt, tích tụ hữu cơ), xác minh tính toàn vẹn của gioăng và tìm vết đổi màu.

- Vệ sinh hàng năm: Loại bỏ cặn bẩn trên bề mặt bằng chất tẩy rửa nhẹ và nước. Bản thân quá trình làm sạch giúp phục hồi màng thụ động bằng cách để lộ crom tươi ra oxy.

- Kiểm tra màng thụ động: Sử dụng thử nghiệm đồng sunfat (ASTM A380) để phát hiện sắt tự do hoặc thử nghiệm ferroxyl để xác định các khu vực có thụ động hóa không đầy đủ.

- Bảo trì lắp đặt ven biển: Rửa bằng nước ngọt hàng tháng để loại bỏ sự tích tụ muối giúp ngăn ngừa sự tích tụ clorua có thể làm hỏng màng thụ động.

Hiệu suất thực tế: Nghiên cứu điển hình

Để biết thêm thông tin chi tiết về phân loại môi trường, hãy tham khảo hướng dẫn của chúng tôi về cấp độ chống ăn mòn và tuổi thọ thiết kế của các bộ phận kim loại.

Nghiên cứu điển hình 1: Cơ sở chế biến thực phẩm (Thép không gỉ 304)

Ứng dụng: Vỏ bọc điều khiển điện trong nhà máy chế biến sữa với việc rửa áp lực cao hàng ngày bằng chất tẩy rửa kiềm clo hóa ở 60°C.

Kết quả hoạt động: 15 năm hoạt động liên tục không bị ăn mòn. Sự kết hợp của hàm lượng crom 18% và bề mặt được đánh bóng điện hóa đã ngăn chặn sự bám dính của vi khuẩn và duy trì màng thụ động.

Nghiên cứu điển hình 2: Trạm biến áp ven biển (Thép không gỉ 316)

Ứng dụng: Vỏ bọc phân phối điện ngoài trời tại trạm biến áp ven biển cách biển 800 mét.

Kết quả hoạt động: 12 năm hoạt động với bảo trì tối thiểu. Molypden trong loại 316 cung cấp khả năng chống rỗ clorua quan trọng, chỉ quan sát thấy vết bẩn bề mặt nhỏ trên các bề mặt nằm ngang.

Nghiên cứu điển hình 3: Nhà máy chế biến hóa chất (Thép không gỉ 316L)

Ứng dụng: Hộp nối và vỏ bọc điều khiển trong khu vực chứa axit sulfuric.

Kết quả hoạt động: 10 năm hoạt động trong môi trường có tính ăn mòn cao. Hàm lượng niken cao trong 316L cung cấp sự bảo vệ trong môi trường axit khử, nơi chỉ riêng oxit crom là không đủ.

So sánh thép không gỉ với các vật liệu vỏ bọc thay thế

Để có hướng dẫn toàn diện về lựa chọn vật liệu, vui lòng truy cập hướng dẫn lựa chọn vật liệu vỏ bọc điện.

Thép không gỉ so với nhôm

| Tài sản | Thép không gỉ 316 | Nhôm 5052 | Ưu điểm |

|---|---|---|---|

| Cơ chế ăn mòn | Thụ động hóa bằng oxit crom | Lớp oxit nhôm | Liên kết (cả hai đều thụ động) |

| Kháng clorua | Tuyệt vời (với Mo) | Tốt (yêu cầu lớp phủ) | Thép không gỉ |

| Kháng axit | Xuất sắc | Kém đến trung bình | Thép không gỉ |

| Kháng kiềm | Xuất sắc | Nghèo | Thép không gỉ |

| Cân nặng | 8.0 g/cm³ | 2.68 g/cm³ | Nhôm (66% nhẹ hơn) |

| Sức mạnh cơ học | 485-690 MPa | 193-290 MPa | Thép không gỉ |

| Độ dẫn nhiệt | 16.3 W/m·K | 138 W/m·K | Nhôm (tản nhiệt) |

| Chi phí | Cao | Vừa phải | Nhôm |

| Tuổi thọ (ven biển) | 25-35 năm | 25-35 năm (phủ) | Hòa |

Để biết thêm chi tiết so sánh, hãy xem bài viết của chúng tôi về khả năng chống ăn mòn của hộp nối bằng thép không gỉ so với nhôm.

Hướng dẫn lựa chọn: Chọn thép không gỉ cho khả năng kháng hóa chất, độ bền cơ học và các ứng dụng cấp thực phẩm. Chọn nhôm cho các lắp đặt nhạy cảm về trọng lượng, yêu cầu tản nhiệt và tối ưu hóa chi phí trong môi trường vừa phải.

Thép không gỉ so với thép carbon sơn tĩnh điện

| Tài sản | Thép không gỉ 304 | Thép carbon sơn tĩnh điện | Ưu điểm |

|---|---|---|---|

| Bảo vệ chống ăn mòn | Nội tại (màng thụ động) | Ngoại lai (lớp phủ bảo vệ) | Thép không gỉ |

| Phản ứng khi lớp phủ bị hư hại | Tự phục hồi | Hư hỏng lũy tiến | Thép không gỉ |

| Bảo trì | Tối thiểu | Sơn phủ lại định kỳ | Thép không gỉ |

| Chi phí ban đầu | Cao | Thấp | Thép carbon |

| Chi phí vòng đời (khắc nghiệt) | Thấp hơn | Cao hơn | Thép không gỉ |

Hướng dẫn lựa chọn: Thép carbon sơn tĩnh điện có hiệu quả về chi phí cho môi trường trong nhà được kiểm soát với rủi ro ăn mòn tối thiểu. Thép không gỉ vượt trội hơn cho các ứng dụng ngoài trời, ven biển, hóa chất hoặc cấp thực phẩm, nơi hư hỏng lớp phủ sẽ dẫn đến ăn mòn nhanh chóng.

Các khuyến nghị thực tế để chỉ định vỏ thép không gỉ

Bảng kiểm tra đánh giá môi trường

Trước khi chỉ định vật liệu vỏ, hãy đánh giá một cách có hệ thống:

Điều kiện khí quyển:

- Khoảng cách từ bờ biển (nếu có)

- Tốc độ lắng đọng clorua (ppm)

- Chất ô nhiễm công nghiệp (SO₂, NOₓ)

- Phạm vi độ ẩm và tần suất ngưng tụ

- Nhiệt độ khắc nghiệt và chu kỳ

Tiếp xúc với hóa chất:

- Axit (loại, nồng độ, nhiệt độ)

- Bazơ (loại, nồng độ)

- Dung môi hữu cơ

- Hóa chất tẩy rửa và tần suất

- Khả năng ngưng tụ hóa chất

Hướng dẫn lựa chọn loại thép

Chọn 304 khi:

- Lắp đặt trong nhà hoặc ngoài trời có mái che

- Tiếp xúc với clorua <100 ppm

- Không tiếp xúc trực tiếp với axit/bazơ

- Tối ưu hóa chi phí là quan trọng

- Ứng dụng cấp thực phẩm hoặc dược phẩm (không phải hàng hải)

Chọn 316 khi:

- Vị trí ven biển (<5 km từ biển)

- Tiếp xúc với clorua >100 ppm

- Môi trường chế biến hóa chất

- Ứng dụng hàng hải hoặc ngoài khơi

- Tiếp xúc với muối khử băng

- Ưu tiên tuổi thọ tối đa

Ảnh hưởng của lựa chọn hoàn thiện đến quá trình thụ động

- Hoàn thiện chải #4: Khả năng chống ăn mòn tốt, che giấu các vết trầy xước, phù hợp cho hầu hết các ứng dụng công nghiệp.

- Hoàn thiện thô #2B: Bề mặt nhẵn, khả năng chống ăn mòn tuyệt vời, chi phí thấp nhất, phù hợp cho các ứng dụng không yêu cầu tính thẩm mỹ.

- Đánh bóng điện hóa: Siêu mịn, khả năng chống ăn mòn vượt trội, dễ làm sạch nhất, bắt buộc đối với các ứng dụng dược phẩm.

- Thụ động hóa: Xử lý hóa học để loại bỏ sắt tự do và tối ưu hóa sự hình thành màng thụ động; được khuyến nghị cho tất cả các vỏ được chế tạo.

Những quan niệm sai lầm phổ biến về sự ăn mòn của thép không gỉ

Lầm tưởng 1: “Thép không gỉ không bao giờ bị gỉ”

Thực tế: Thép không gỉ có thể bị ăn mòn trong các điều kiện cụ thể như ăn mòn rỗ do clorua, ăn mòn kẽ hở trong các vùng tù đọng, nứt do ăn mòn ứng suất ở nhiệt độ cao hoặc ăn mòn điện hóa khi kết hợp với các kim loại quý. Lựa chọn và bảo trì đúng cách sẽ ngăn ngừa những sự cố này.

Lầm tưởng 2: “Hàm lượng Crom cao hơn luôn có nghĩa là khả năng chống ăn mòn tốt hơn”

Thực tế: Mặc dù rất cần thiết, nhưng hàm lượng crom quá cao (>20%) có thể làm giảm độ dẻo dai. Phạm vi tối ưu là 16-18%, với việc bổ sung molypden (2-3%) mang lại khả năng chống clorua hiệu quả hơn so với việc chỉ tăng crom.

Lầm tưởng 3: “Thép không gỉ không cần bảo trì”

Thực tế: Vệ sinh và kiểm tra định kỳ tối ưu hóa hiệu suất bằng cách loại bỏ các chất gây ô nhiễm và cho phép phát hiện sớm các vấn đề. Một vỏ bọc được bảo trì tốt có thể kéo dài 30-40 năm.

Lầm tưởng 4: “Tất cả các loại thép không gỉ đều an toàn cho thực phẩm”

Thực tế: Chứng nhận yêu cầu các lớp hoàn thiện cụ thể (đánh bóng điện hóa hoặc #4), thụ động hóa thích hợp và tuân thủ các tiêu chuẩn (FDA, 3-A). Các loại ferit thường không phải là loại dùng cho thực phẩm.

Những điểm chính

- Thụ động hóa là một cơ chế động học: Các kim loại hoạt động được bảo vệ bởi một hàng rào oxit crom tự hình thành và tự phục hồi.

- Crom là rất cần thiết: Yêu cầu tối thiểu 12% Cr; màng oxit cực mỏng (1-5 nm), đặc và bám dính.

- Niken mở rộng khả năng bảo vệ: Nó bảo vệ trong môi trường khử và ổn định cấu trúc austenit.

- 304 so với 316: 316 chứa molypden để có khả năng chống clorua vượt trội, rất cần thiết cho việc sử dụng ven biển/hàng hải.

- Tác động của sản xuất: Chế tạo có thể làm hỏng màng; các phương pháp xử lý thụ động hóa khôi phục nó.

- Bảo trì quan trọng: Vệ sinh và kiểm tra thường xuyên đảm bảo tuổi thọ dịch vụ hàng chục năm.

Những Câu Hỏi Thường

Câu hỏi 1: Màng thụ động mất bao lâu để hình thành sau khi bề mặt bị hư hại?

Trong không khí ở nhiệt độ phòng, màng đạt 80-90% khả năng bảo vệ đầy đủ trong vòng 24 giờ và ổn định hoàn toàn trong vòng 48 giờ.

Câu hỏi 2: Tôi có thể sử dụng thép không gỉ 304 trong môi trường ven biển không?

Đối với tiếp xúc trực tiếp ven biển (<1 km từ biển), nên sử dụng loại 316. 304 có thể được sử dụng trong điều kiện tiếp xúc ven biển nhẹ với việc bảo trì thường xuyên nhưng dễ bị rỗ.

Câu hỏi 3: Điều gì gây ra “vết ố trà” trên thép không gỉ và nó có gây hại không?

Vết ố trà là sự đổi màu bề ngoài do nhiễm sắt từ bên ngoài. Nó không ảnh hưởng đến tính toàn vẹn cấu trúc nhưng nên được làm sạch để ngăn ngừa ăn mòn cục bộ.

Câu hỏi 4: Hàn ảnh hưởng đến màng thụ động như thế nào?

Nhiệt hàn có thể gây ra sự nhạy cảm và hình thành oxit. Sử dụng các loại cacbon thấp (dòng L) và thụ động hóa sau hàn giúp khôi phục khả năng chống ăn mòn.

Câu hỏi 5: Đánh bóng điện hóa có xứng đáng với chi phí bổ sung không?

Nó được chứng minh là hợp lý đối với khả năng làm sạch cấp dược phẩm/thực phẩm, khả năng chống ăn mòn tối đa trong môi trường khắc nghiệt hoặc các yêu cầu về thẩm mỹ.

Câu hỏi 6: Vỏ bọc bằng thép không gỉ có thể được sửa chữa nếu bị hư hỏng không?

Có. Hư hỏng cơ học có thể được đánh bóng và màng thụ động sẽ tự nhiên hình thành lại. Hư hỏng do ăn mòn có thể được mài và thụ động hóa lại bằng hóa chất.

Kết luận: Thiết kế khả năng chống ăn mòn thông qua khoa học vật liệu

Khả năng chống ăn mòn vượt trội của vỏ bọc điện bằng thép không gỉ không phải là phép thuật—nó là kết quả của khoa học vật liệu chính xác. Bằng cách hiểu nghịch lý điện hóa (các kim loại hoạt động được bảo vệ bởi các rào cản động học), các cơ chế phân tử của quá trình thụ động hóa oxit crom và vai trò bổ sung của niken trong việc mở rộng khả năng bảo vệ, các kỹ sư có thể đưa ra các quyết định sáng suốt giúp tối ưu hóa hiệu suất vỏ bọc, tuổi thọ dịch vụ và tổng chi phí sở hữu.

VIOX Electric sản xuất vỏ bọc điện bằng thép không gỉ ở cả hai loại 304 và 316, được thiết kế để đáp ứng các yêu cầu NEMA 4X và IP66/IP67 cho môi trường công nghiệp khắc nghiệt. Vỏ bọc của chúng tôi có tính năng thụ động hóa sản xuất thích hợp, cấu trúc hàn chính xác và phần cứng chống ăn mòn để đảm bảo màng thụ động duy trì chức năng bảo vệ của nó trong suốt hàng chục năm sử dụng.

Để được hỗ trợ kỹ thuật trong việc lựa chọn loại thép không gỉ tối ưu cho các điều kiện môi trường cụ thể của bạn, hãy liên hệ với đội ngũ kỹ thuật của VIOX Electric.