Khi thiết kế tủ điều khiển cho tự động hóa công nghiệp, việc lựa chọn giữa module relay giao diện và relay PCB tiêu chuẩn có thể ảnh hưởng đáng kể đến độ tin cậy của hệ thống, chi phí bảo trì và hiệu suất lâu dài. Module relay giao diện cung cấp khả năng cài đặt plug-and-play với các mạch bảo vệ tích hợp và lắp đặt trên DIN-rail, khiến chúng trở nên lý tưởng cho các tủ mật độ cao đòi hỏi bảo trì thường xuyên. Relay PCB tiêu chuẩn cung cấp các giải pháp hiệu quả về chi phí cho sản xuất số lượng lớn, nơi không gian ít bị hạn chế và chu kỳ thay thế có thể dự đoán được. Quyết định cuối cùng phụ thuộc vào tần suất chuyển mạch, điều kiện môi trường, hạn chế về không gian tủ và yêu cầu về khả năng tiếp cận bảo trì của ứng dụng.

Những điểm chính

- Module relay giao diện tích hợp các mạch bảo vệ, đèn LED báo trạng thái và ổ cắm tiêu chuẩn, giảm thời gian lắp đặt lên đến 40% so với các cụm relay PCB rời rạc

- Relay PCB tiêu chuẩn có chi phí thấp hơn 30-50% trên mỗi đơn vị nhưng yêu cầu các thành phần bổ sung (diode, điện trở, đèn báo) và thiết kế PCB tùy chỉnh

- Cách ly điện khác biệt đáng kể: module giao diện thường cung cấp khả năng cách ly 4-6kV thông qua optocoupler, trong khi relay PCB cơ bản chỉ cung cấp khả năng cách ly vốn có từ cuộn dây đến tiếp điểm của relay (thường là 4kV)

- Khả năng tiếp cận bảo trì vượt trội hơn với các module giao diện plug-in—kỹ thuật viên có thể thay thế các relay bị lỗi trong vòng chưa đầy 60 giây mà không làm ảnh hưởng đến hệ thống dây điện liền kề

- Tuân thủ IEC 61810-1 là tiêu chuẩn cho các module giao diện công nghiệp, đảm bảo hiệu suất nhất quán trong phạm vi nhiệt độ (-40°C đến +70°C) và điều kiện rung động

Hiểu các khác biệt cơ bản

Module relay giao diện là gì?

Module relay giao diện là một khối chuyển mạch được lắp ráp sẵn, được thiết kế đặc biệt cho các ứng dụng tự động hóa công nghiệp. Nó kết hợp một relay điện cơ với các mạch bảo vệ tích hợp, đèn báo trạng thái và hệ thống lắp đặt tiêu chuẩn—thường tương thích với DIN-rail. Các module này đóng vai trò là giao diện quan trọng giữa các tín hiệu điều khiển điện áp thấp (thường từ PLC hoạt động ở 24V DC) và các thiết bị trường công suất cao hơn như động cơ, solenoid và van.

Kiến trúc của module relay giao diện giải quyết một thách thức cơ bản trong điều khiển công nghiệp: bảo vệ các thiết bị điện tử điều khiển nhạy cảm khỏi môi trường điện khắc nghiệt của việc chuyển mạch công suất. Các module giao diện hiện đại kết hợp cách ly optocoupler, tạo ra một rào cản điện giữa đầu vào điều khiển và cuộn dây relay. Sự cách ly quang học này ngăn chặn các xung điện áp, nhiễu điện từ và vòng lặp nối đất lan truyền trở lại PLC hoặc hệ thống điều khiển.

Relay PCB tiêu chuẩn là gì?

Relay PCB tiêu chuẩn là một thành phần chuyển mạch điện cơ rời rạc được thiết kế để hàn trực tiếp lên bảng mạch in. Các relay này bao gồm cơ chế relay cơ bản—cuộn dây, phần ứng và tiếp điểm—mà không có các mạch bảo vệ tích hợp hoặc cơ sở hạ tầng lắp đặt. Relay PCB có nhiều kích thước khác nhau, từ loại 10A thu nhỏ chỉ rộng 15,8mm đến các relay công suất lớn hơn xử lý 30A trở lên.

Sự đơn giản của relay PCB làm cho chúng trở nên hấp dẫn đối với sản xuất số lượng lớn, nơi chi phí trên mỗi đơn vị là tối quan trọng. Tuy nhiên, sự đơn giản này đi kèm với sự đánh đổi. Các nhà thiết kế mạch phải thêm các thành phần bên ngoài bao gồm diode flyback để triệt tiêu cuộn dây, điện trở giới hạn dòng điện, đèn LED báo trạng thái và thường là trình điều khiển transistor hoặc MOSFET để giao tiếp với vi điều khiển. Tổng số lượng thành phần và diện tích PCB cần thiết thường phủ nhận lợi thế chi phí ban đầu, đặc biệt là trong sản xuất số lượng nhỏ đến trung bình.

Relay PCB tiêu chuẩn vượt trội trong các ứng dụng mà relay được tích hợp vĩnh viễn vào thiết bị điện tử của sản phẩm—chẳng hạn như bộ điều khiển HVAC, thiết bị gia dụng hoặc module ô tô—nơi không mong đợi thay thế tại hiện trường trong suốt vòng đời của sản phẩm. Relay trở thành một phần của cụm bảng mạch tổng thể, được kiểm tra và xác nhận như một đơn vị hoàn chỉnh.

So sánh chi tiết: Module giao diện so với Relay PCB

Cài đặt và tích hợp

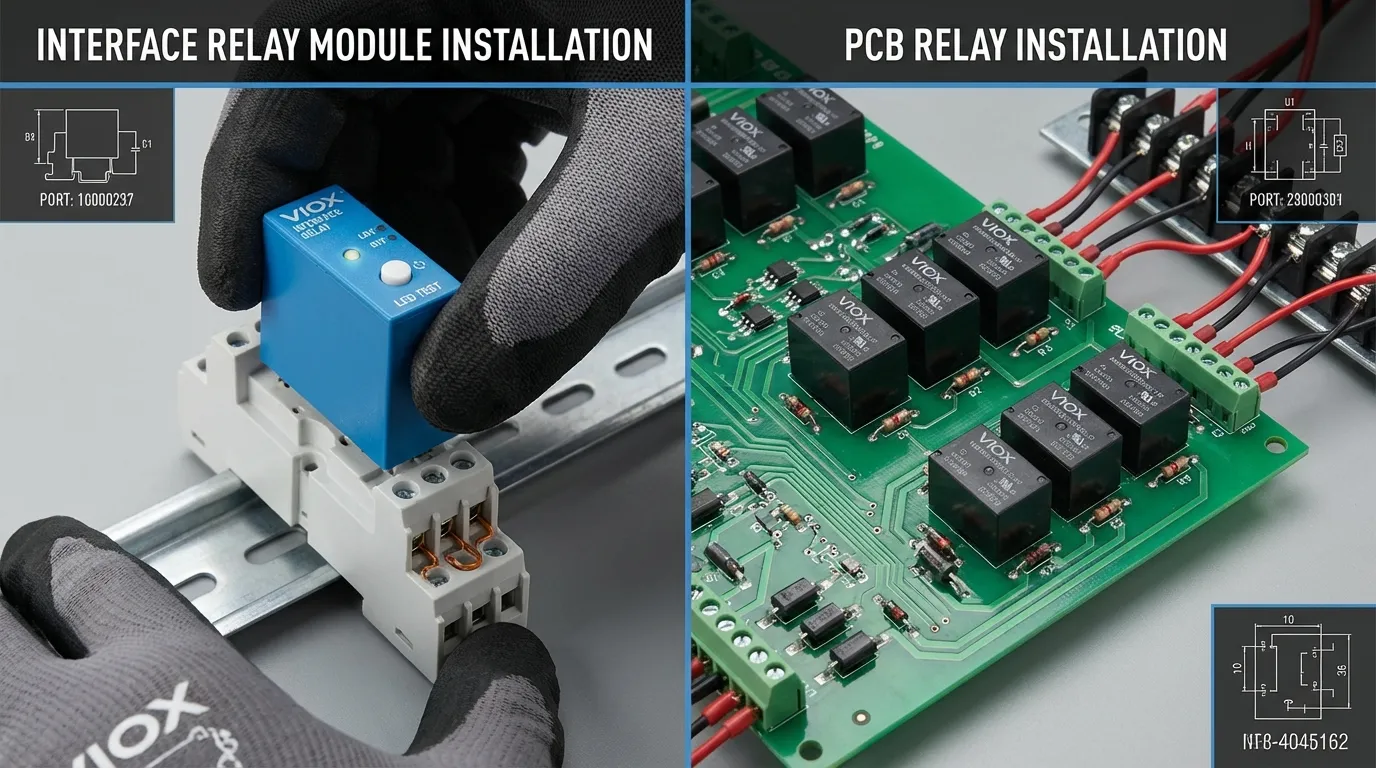

Module relay giao diện cách mạng hóa việc lắp ráp tủ thông qua kiến trúc plug-and-play của chúng. Relay cắm vào đế ổ cắm được đấu dây sẵn, được gắn cố định trên DIN rail. Việc tách biệt phần tử chuyển mạch khỏi cơ sở hạ tầng dây điện này có nghĩa là kỹ thuật viên có thể thay thế relay bị lỗi mà không cần dụng cụ, không làm ảnh hưởng đến các mạch liền kề và không có nguy cơ lỗi đấu dây. Thời gian lắp đặt cho một mạch relay hoàn chỉnh—từ khi mở hộp đến kiểm tra hoạt động—trung bình là 3-5 phút cho mỗi relay.

Relay PCB tiêu chuẩn đòi hỏi một phương pháp tích hợp hoàn toàn khác. Relay phải được hàn vào PCB được thiết kế tùy chỉnh cùng với các thành phần hỗ trợ của nó. PCB này sau đó yêu cầu phần cứng lắp đặt, thường là chân đế hoặc giá đỡ, để cố định nó trong tủ điều khiển. Các đầu nối dây kết nối với các đầu vít hoặc miếng hàn trên PCB. Mặc dù phương pháp này hoạt động tốt trong môi trường sản xuất với lắp ráp tự động, nhưng nó tạo ra những thách thức đáng kể cho việc lắp đặt và bảo trì tại hiện trường.

Phương pháp đi dây khác nhau đáng kể. Module giao diện sử dụng các đầu nối lò xo hoặc đầu vít được thiết kế cho cỡ dây công nghiệp (thường là 0,5-2,5mm² / 20-14 AWG), chấp nhận cả dây dẫn đặc và dây dẫn bện. Relay PCB yêu cầu các đường mạch PCB trực tiếp hoặc dây bay được hàn vào các miếng đệm—cả hai phương pháp đều không tạo điều kiện thuận lợi cho việc sửa đổi hoặc khắc phục sự cố dễ dàng tại hiện trường.

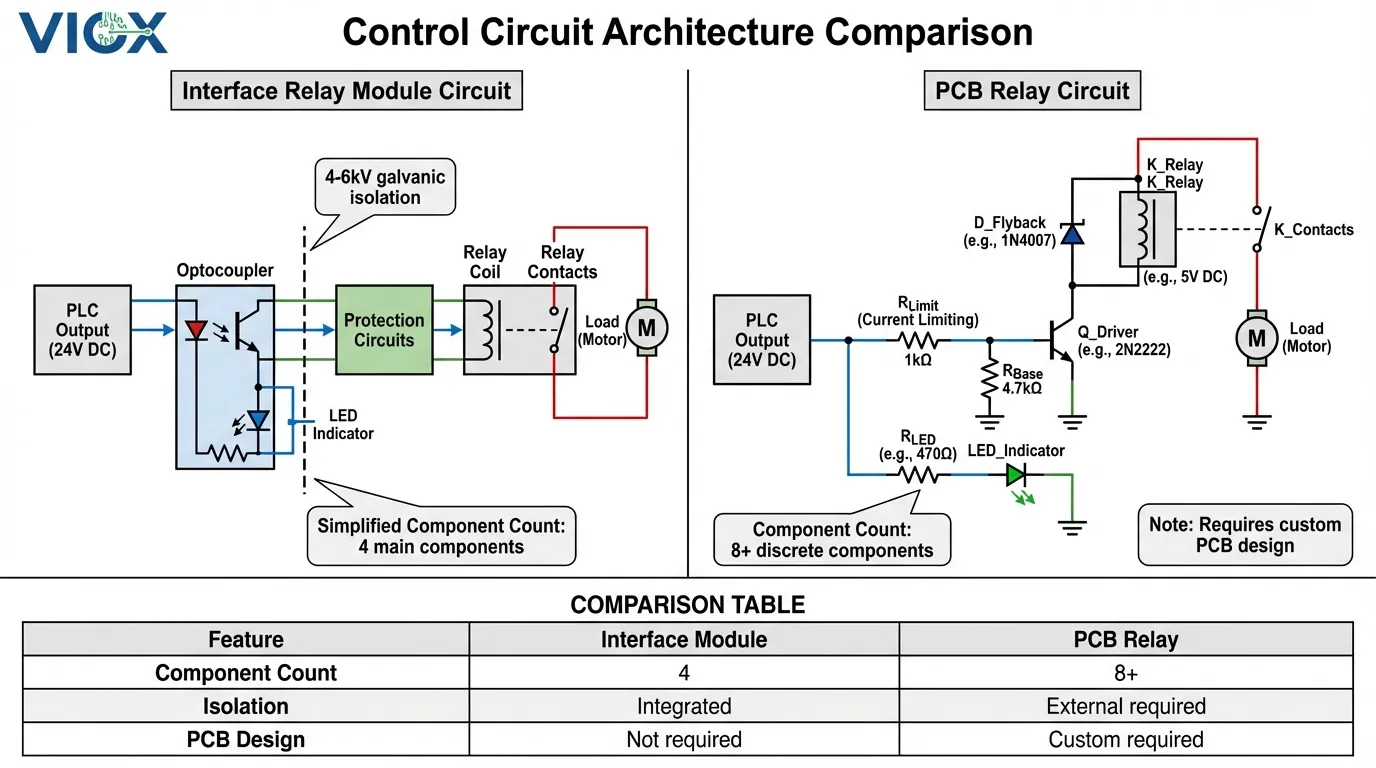

Bảo vệ và cách ly điện

Kiến trúc cách ly điện có lẽ là sự khác biệt chức năng quan trọng nhất giữa hai loại relay này. Module relay giao diện thường kết hợp cách ly optocoupler trên đầu vào điều khiển, tạo ra một rào cản điện được đánh giá từ 4.000V đến 6.000V. Sự cách ly quang học này đảm bảo rằng các quá độ điện áp, chênh lệch điện thế đất hoặc nhiễu điện từ ở phía tải không thể lan truyền trở lại hệ thống điều khiển.

Mạch optocoupler hoạt động bằng cách chuyển đổi tín hiệu điều khiển điện thành ánh sáng thông qua đèn LED, sau đó kích hoạt một phototransistor ở phía cách ly để cấp điện cho cuộn dây relay. Việc truyền tín hiệu dựa trên ánh sáng này có nghĩa là hoàn toàn không có kết nối điện giữa đầu ra PLC và cuộn dây relay—chỉ có đường dẫn quang học. Kiến trúc này bảo vệ các card đầu ra PLC đắt tiền, thường có giá từ $200-$800 cho mỗi module, khỏi bị hư hỏng do xung điện áp hoặc lỗi đấu dây.

Relay PCB tiêu chuẩn chỉ cung cấp khả năng cách ly vốn có giữa cuộn dây và tiếp điểm của relay—thường được đánh giá ở 4.000V theo tiêu chuẩn IEC 61810-1. Mặc dù khả năng cách ly từ cuộn dây đến tiếp điểm này là đủ cho nhiều ứng dụng, nhưng nó không cung cấp khả năng bảo vệ cho mạch điều khiển điều khiển cuộn dây relay. Bất kỳ xung điện áp nào trên các đầu nối cuộn dây có thể lan truyền trực tiếp trở lại vi điều khiển hoặc đầu ra PLC. Các nhà thiết kế mạch phải thêm các thành phần bảo vệ bên ngoài—diode TVS, optocoupler hoặc bộ khuếch đại cách ly—để đạt được khả năng bảo vệ tương đương, làm tăng cả chi phí và độ phức tạp.

Các tác động thực tế trở nên rõ ràng trong môi trường công nghiệp với các đường cáp dài, tải cảm ứng và các vòng lặp nối đất tiềm năng. Một mạch khởi động động cơ chuyển mạch một contactor 3 pha có thể tạo ra các quá độ điện áp vượt quá 1.000V trong quá trình ngắt. Nếu không có cách ly thích hợp, các quá độ này có thể làm hỏng đầu ra PLC, làm hỏng tín hiệu điều khiển hoặc gây ra các chuyến đi phiền toái. Module giao diện với cách ly optocoupler tích hợp xử lý các điều kiện này như một phần của thiết kế tiêu chuẩn của chúng.

Hiệu quả không gian và mật độ tủ

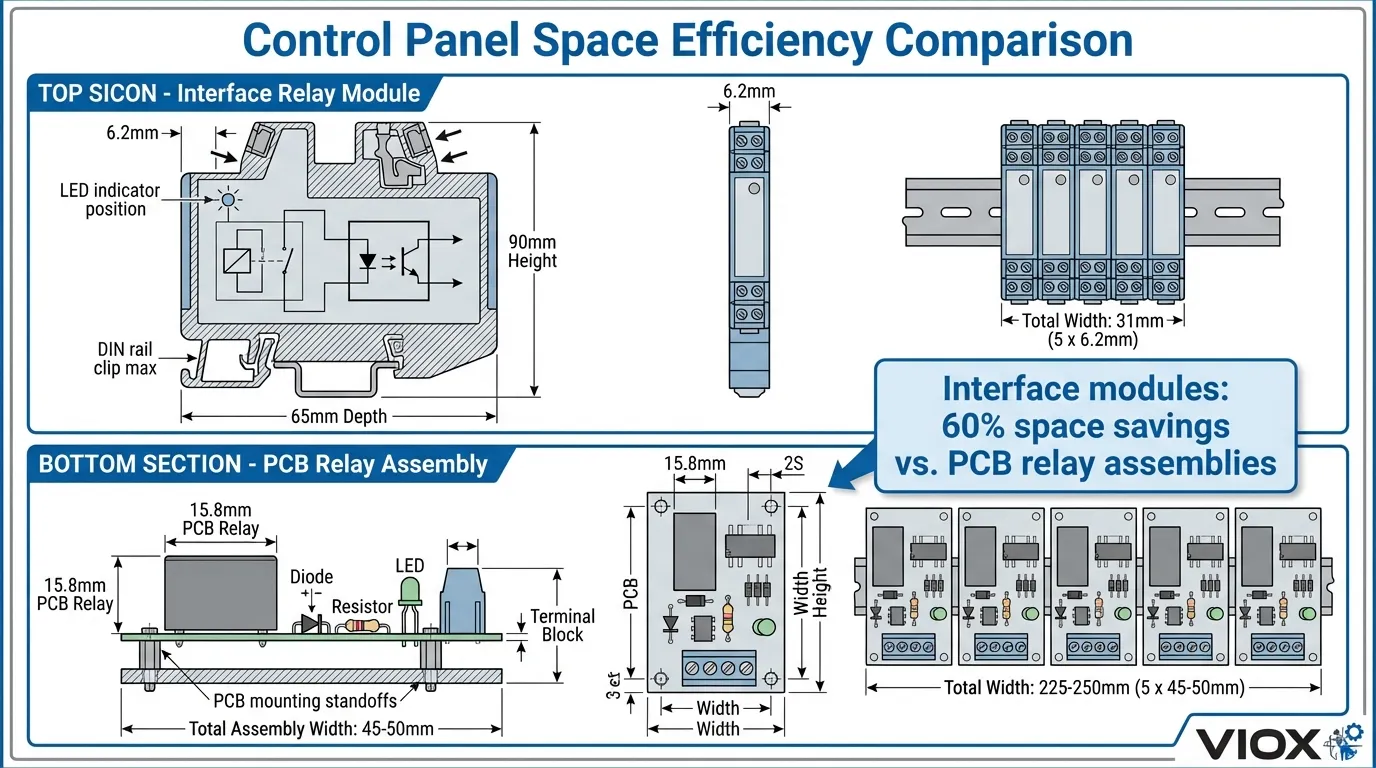

Các tủ điều khiển công nghiệp hiện đại phải đối mặt với áp lực không ngừng để tích hợp nhiều chức năng hơn vào các vỏ nhỏ hơn. Module relay giao diện đã phát triển để giải quyết thách thức này thông qua các thiết kế siêu mỏng. Các module relay mỏng thế hệ hiện tại chỉ rộng 6,2mm—chưa đến một phần tư inch—trong khi vẫn duy trì khả năng chuyển mạch 6A đầy đủ ở 250V AC. Một đoạn DIN rail tiêu chuẩn 200mm có thể chứa 32 module mỏng này, cung cấp 32 mạch chuyển mạch độc lập trong một diện tích nhỏ hơn điện thoại thông minh.

Hiệu quả không gian này mở rộng ra ngoài chính relay. Vì module giao diện tích hợp các mạch bảo vệ, đèn báo và kết nối đầu cuối, chúng loại bỏ sự cần thiết của các cụm PCB riêng biệt, giá đỡ và hệ thống dây điện kết nối mà việc lắp đặt relay PCB yêu cầu. Tổng thể tích tủ tiêu thụ bởi một giải pháp module giao diện thường ít hơn 40-60% so với việc triển khai relay PCB tương đương khi tất cả các thành phần hỗ trợ và phần cứng lắp đặt được xem xét.

Relay PCB tiêu chuẩn, mặc dù nhỏ gọn như các thành phần riêng lẻ, nhưng yêu cầu cơ sở hạ tầng hỗ trợ đáng kể. Một relay PCB thu nhỏ điển hình có chiều rộng 15,8mm, nhưng cụm PCB hoàn chỉnh bao gồm relay, ổ cắm, diode bảo vệ, transistor điều khiển, đèn LED báo trạng thái và khối đầu cuối chiếm 40-60mm chiều rộng tủ. Nhiều mạch relay trên một PCB duy nhất có thể cải thiện mật độ, nhưng phải trả giá bằng tính linh hoạt—nếu một relay bị lỗi, toàn bộ bảng mạch thường cần phải thay thế.

Hệ thống lắp đặt DIN-rail được sử dụng bởi các module giao diện cung cấp các lợi thế bổ sung về tính linh hoạt bố trí tủ. Các module có thể được sắp xếp theo bất kỳ trình tự nào, dễ dàng di dời hoặc mở rộng mà không cần thiết kế lại cấu trúc lắp đặt. Các cụm PCB yêu cầu các vị trí lắp đặt cố định được xác định trong quá trình thiết kế tủ, gây khó khăn cho việc sửa đổi tại hiện trường.

Bảo trì và khả năng sửa chữa

Lợi thế về khả năng sửa chữa của module relay giao diện trở nên rõ ràng nhất trong các sự kiện ngừng hoạt động ngoài kế hoạch. Khi một relay bị lỗi trong môi trường sản xuất, mỗi phút ngừng hoạt động sẽ chuyển trực tiếp thành doanh thu bị mất—thường được đo bằng hàng nghìn đô la mỗi giờ đối với các dây chuyền sản xuất tự động. Module giao diện cho phép thay thế trong vòng chưa đầy 60 giây: kéo relay bị lỗi ra khỏi ổ cắm, cắm relay thay thế, xác minh đèn LED báo trạng thái và khôi phục hoạt động. Không cần dụng cụ, không thay đổi hệ thống dây điện, không có nguy cơ lỗi kết nối.

Mô hình bảo trì plug-and-play này cũng hỗ trợ các chiến lược bảo trì phòng ngừa. Các đội bảo trì có thể dự trữ một lượng nhỏ các module relay dự phòng—thường là 10-20% số lượng đã lắp đặt—biết rằng các phụ tùng này tương thích trên nhiều thiết kế và ứng dụng tủ. Bản thân các module relay thường được mã hóa màu hoặc dán nhãn theo định mức điện áp, giúp việc xác minh trực quan trở nên đơn giản ngay cả đối với các kỹ thuật viên ít kinh nghiệm hơn.

Bảo trì relay PCB tiêu chuẩn đặt ra những thách thức đáng kể. Thay thế một relay PCB bị lỗi đòi hỏi phải tháo mối hàn thành phần cũ và hàn một thành phần mới—một nhiệm vụ đòi hỏi các kỹ năng, công cụ và thời gian chuyên môn. Trong môi trường công nghiệp, điều này thường có nghĩa là tháo toàn bộ cụm PCB ra khỏi tủ, vận chuyển nó đến bàn làm việc hoặc cơ sở sửa chữa, thực hiện sửa chữa và cài đặt lại. Tổng thời gian ngừng hoạt động có thể kéo dài hàng giờ hoặc thậm chí hàng ngày nếu không có sẵn PCB thay thế ngay lập tức.

Quá trình kiểm tra và xác minh cũng khác nhau đáng kể. Module giao diện kết hợp đèn LED báo trạng thái hiển thị cả trạng thái nguồn và trạng thái relay, cho phép xác nhận trực quan hoạt động mà không cần thiết bị kiểm tra. Nhiều module bao gồm các nút kiểm tra thủ công cho phép kỹ thuật viên xác minh hoạt động của relay độc lập với hệ thống điều khiển. Mạch relay PCB yêu cầu kiểm tra bằng đồng hồ vạn năng hoặc phân tích bằng dao động ký để xác nhận hoạt động thích hợp—tốn nhiều thời gian hơn và đòi hỏi trình độ kỹ năng cao hơn.

Phân tích chi phí: Chi phí ban đầu so với tổng chi phí sở hữu

So sánh chi phí giữa module giao diện và relay PCB cho thấy một kịch bản chi phí ban đầu so với tổng chi phí sở hữu cổ điển. Relay PCB tiêu chuẩn có giá $2-$5 trên mỗi đơn vị với số lượng vừa phải, trong khi module relay giao diện có giá từ $8-$25 tùy thuộc vào thông số kỹ thuật. Chênh lệch giá 3-5 lần này làm cho relay PCB có vẻ kinh tế hơn trong lập ngân sách ban đầu.

Tuy nhiên, phân tích chi phí toàn diện phải bao gồm tất cả các thành phần và nhân công liên quan. Một mạch relay PCB chức năng yêu cầu: relay ($3), ổ cắm ($1,50), diode flyback ($0,20), transistor điều khiển ($0,30), điện trở giới hạn dòng điện ($0,05), đèn LED báo trạng thái ($0,15) và khối đầu cuối ($2,50)—tổng cộng khoảng $7,70 chỉ tính riêng các thành phần. Thêm thiết kế PCB tùy chỉnh ($500-$2.000 cho mỗi thiết kế), chế tạo PCB ($1-$3 cho mỗi bảng mạch), nhân công lắp ráp ($5-$10 cho mỗi mạch relay) và thời gian kiểm tra, và chi phí thực tế cho mỗi mạch relay đạt gần $15-$20.

Module relay giao diện với giá $12-$15 trên mỗi đơn vị đột nhiên trở nên cạnh tranh về chi phí, đặc biệt khi xem xét nhân công lắp đặt. Các nhà sản xuất tủ báo cáo giảm 40-50% thời gian lắp ráp khi sử dụng module giao diện so với cụm relay PCB. Đối với một tủ điều khiển 50 relay, khoản tiết kiệm thời gian này có thể vượt quá 20 giờ làm việc—tương đương $600-$1.200 tiết kiệm chi phí trực tiếp theo tỷ lệ nhân công công nghiệp điển hình.

Chênh lệch chi phí bảo trì tăng lên trong suốt vòng đời của hệ thống. Một module giao diện bị lỗi có giá $12-$15 và 5 phút thời gian của kỹ thuật viên ($8-$10) với tổng chi phí sửa chữa dưới $25. Một mạch relay PCB bị lỗi thường yêu cầu thay thế toàn bộ cụm PCB ($50-$150) cộng với 1-2 giờ thời gian của kỹ thuật viên lành nghề ($100-$200), tổng cộng $150-$350 cho mỗi lần hỏng. Trong suốt thời gian sử dụng 10 năm với tỷ lệ hỏng relay công nghiệp điển hình (0,5-1% hàng năm), lợi thế chi phí bảo trì của module giao diện có thể vượt quá $500-$1.000 cho mỗi tủ.

Bảng so sánh thông số kỹ thuật

| Đặc điểm kỹ thuật | Module relay giao diện | Relay PCB tiêu chuẩn |

|---|---|---|

| Liên Hệ Với Giá | 6A @ 250V AC (module mỏng điển hình) 10-16A @ 250V AC (module tiêu chuẩn) |

5-10A @ 250V AC (thu nhỏ) 10-30A @ 250V AC (relay công suất) |

| Điện áp điều khiển | 24V DC, 24V AC, 120V AC, 230V AC (tùy chọn cuộn dây plug-in) |

Tùy chỉnh theo thiết kế (thường là 5V, 12V, 24V DC) |

| Cách ly điện | 4-6kV (cách ly đầu vào optocoupler) + 4kV (từ cuộn dây đến tiếp điểm) |

4kV (chỉ từ cuộn dây đến tiếp điểm theo IEC 61810-1) |

| Phản Ứng Thời Gian | 8-12ms (điện cơ điển hình) | 5-10ms (điện cơ điển hình) |

| Cuộc sống cơ học | 10-20 triệu lần hoạt động | 10 triệu hoạt động (điển hình) |

| Cuộc sống điện | 100.000 hoạt động @ tải định mức | 100.000 hoạt động @ tải định mức |

| Nhiệt độ hoạt động | -40°C đến +70°C (cấp công nghiệp) | -40°C đến +85°C (tùy theo model) |

| Phương pháp lắp đặt | Thanh DIN (tiêu chuẩn 35mm) Ổ cắm plug-in |

Hàn PCB (xuyên lỗ hoặc SMD) |

| Chỉ báo trạng thái | Đèn LED tích hợp (nguồn + trạng thái rơ le) | Yêu cầu mạch LED bên ngoài |

| Bảo Vệ Tính Năng | Cách ly bằng optocoupler Triệt tiêu cuộn dây Bảo vệ chống sét lan truyền |

Yêu cầu mạch bảo vệ bên ngoài |

| Thời gian thay thế | <60 giây (plug-in) | 15-30 phút (tháo/hàn) |

| Chi phí điển hình trên mỗi đơn vị | $8-$25 | $2-$5 (chỉ rơ le) $7-$10 (có các thành phần) |

| Tiêu Chuẩn Tuân | IEC 61810-1, UL 508, CE | IEC 61810-1, UL 508 (chỉ rơ le) |

| Khả năng chống rung | 10g @ 10-55Hz (gắn trên thanh DIN) | Phụ thuộc vào phương pháp gắn PCB |

| Loại Đầu Cuối | Kẹp lò xo hoặc vít (dây 0.5-2.5mm²) |

Pad PCB hoặc đầu nối hàn |

| Chiều rộng trên mỗi mạch | 6.2-12mm (thiết kế siêu mỏng) | 15-20mm (chỉ rơ le) 40-60mm (mạch hoàn chỉnh) |

Tiêu Chí Lựa Chọn Dựa Trên Ứng Dụng Cụ Thể

Khi nào nên chọn Mô-đun Rơ le Giao diện

Mô-đun rơ le giao diện là lựa chọn tối ưu cho các ứng dụng ưu tiên độ tin cậy, khả năng bảo trì và hiệu quả hoạt động lâu dài. Các hệ thống tự động hóa công nghiệp, đặc biệt là các hệ thống liên quan đến điều khiển PLC, được hưởng lợi rất nhiều từ khả năng bảo vệ tích hợp và giao diện tiêu chuẩn mà các mô-đun rơ le cung cấp. Các cơ sở sản xuất nơi chi phí ngừng hoạt động vượt quá $1.000 mỗi giờ không thể chấp nhận thời gian sửa chữa kéo dài liên quan đến lỗi rơ le PCB.

Các hệ thống tự động hóa tòa nhà—điều khiển HVAC, quản lý ánh sáng và kiểm soát truy cập—tận dụng tính linh hoạt và khả năng bảo trì của các mô-đun giao diện. Các hệ thống này thường yêu cầu sửa đổi hoặc mở rộng nhiều năm sau khi cài đặt ban đầu. Bản chất plug-and-play của các mô-đun giao diện cho phép người quản lý cơ sở tái cấu hình logic điều khiển mà không cần kỹ năng điện tử chuyên biệt hoặc thời gian ngừng hoạt động kéo dài.

Các ứng dụng điều khiển quy trình trong xử lý nước, chế biến hóa chất và sản xuất thực phẩm đòi hỏi độ bền môi trường và cách ly điện mà các mô-đun giao diện cung cấp. Các ngành công nghiệp này phải đối mặt với các điều kiện khắc nghiệt bao gồm nhiệt độ khắc nghiệt, độ ẩm, rung động và nhiễu điện. Các mô-đun giao diện đáp ứng các thông số kỹ thuật công nghiệp IEC 61810-1 đảm bảo hoạt động đáng tin cậy trong các môi trường đầy thách thức này.

Các nhà sản xuất bảng điều khiển và tích hợp hệ thống ưa chuộng các mô-đun giao diện vì những lợi ích tiêu chuẩn hóa của chúng. Một nhà sản xuất bảng điều khiển có thể thiết kế bố cục ổ cắm tiêu chuẩn, sau đó định cấu hình điện áp cuộn dây rơ le và cách bố trí tiếp điểm bằng cách chọn các mô-đun rơ le phù hợp cho từng ứng dụng. Cách tiếp cận mô-đun này giúp giảm thời gian thiết kế, đơn giản hóa việc quản lý hàng tồn kho và đẩy nhanh quá trình sản xuất.

Khi nào nên chọn Rơ le PCB tiêu chuẩn

Rơ le PCB tiêu chuẩn vượt trội trong môi trường sản xuất số lượng lớn, nơi rơ le trở thành một thành phần vĩnh viễn của một cụm điện tử lớn hơn. Các thiết bị gia dụng tiêu dùng, thiết bị HVAC và điện tử ô tô thường tích hợp rơ le PCB vào bảng điều khiển của chúng, nơi rơ le sẽ không bao giờ yêu cầu thay thế tại chỗ trong suốt vòng đời dự kiến của sản phẩm.

Các ứng dụng nhạy cảm về chi phí với các yêu cầu ổn định, được xác định rõ ràng được hưởng lợi từ việc triển khai rơ le PCB. Sau khi thiết kế mạch được hoàn thiện và xác thực, rơ le PCB cung cấp chi phí trên mỗi đơn vị thấp hơn trong khối lượng sản xuất vượt quá 1.000 đơn vị mỗi năm. Việc khấu hao chi phí thiết kế và thiết lập PCB trên các đợt sản xuất lớn làm cho cách tiếp cận này trở nên hấp dẫn về mặt kinh tế.

Các thiết bị điện tử nhỏ gọn, nơi mỗi milimet không gian đều quan trọng, có thể ưu tiên rơ le PCB mặc dù các yêu cầu về thành phần hỗ trợ của chúng. Các rơ le PCB thu nhỏ hiện đại có kích thước chỉ 10-15mm có thể phù hợp với các thiết bị cầm tay, thiết bị di động hoặc các cài đặt bị hạn chế về không gian, nơi không thể gắn trên thanh DIN.

Các ứng dụng có tần số chuyển mạch thấp và yêu cầu bảo trì tối thiểu có thể sử dụng thành công rơ le PCB. Một rơ le chuyển mạch một lần mỗi ngày hoặc ít hơn, trong một môi trường sạch sẽ, với tuổi thọ dự kiến dưới 5 năm, có thể không biện minh cho chi phí ban đầu cao hơn của các mô-đun giao diện.

Các phương pháp tiếp cận kết hợp và các cân nhắc đặc biệt

Một số ứng dụng được hưởng lợi từ các phương pháp tiếp cận kết hợp kết hợp cả hai loại rơ le. Các bảng điều khiển lớn có thể sử dụng các mô-đun giao diện cho các mạch quan trọng hoặc được chuyển mạch thường xuyên, yêu cầu bảo trì dễ dàng, đồng thời sử dụng rơ le PCB cho các chức năng phụ trợ như đèn báo hoặc khóa liên động hiếm khi hoạt động. Chiến lược này tối ưu hóa cả chi phí và chức năng.

Các ứng dụng quan trọng về an toàn đòi hỏi sự cân nhắc đặc biệt bất kể loại rơ le nào. Rơ le an toàn với các tiếp điểm dẫn hướng cưỡng bức—nơi liên kết cơ học đảm bảo rằng các tiếp điểm thường mở và thường đóng không thể đóng đồng thời—có sẵn ở cả định dạng mô-đun giao diện và PCB. Các rơ le này tuân thủ các tiêu chuẩn IEC 61810-3 (EN 50205) cho các hệ thống điều khiển liên quan đến an toàn và rất cần thiết cho các mạch dừng khẩn cấp, khóa liên động an toàn và các ứng dụng bảo vệ máy.

Các ứng dụng chuyển mạch tần số cao vượt quá 10 thao tác mỗi phút có thể đảm bảo công nghệ rơ le trạng thái rắn (SSR) thay vì rơ le điện cơ. SSR loại bỏ hoàn toàn sự hao mòn tiếp điểm, mang lại tuổi thọ cơ học gần như không giới hạn. Tuy nhiên, SSR đưa ra những cân nhắc khác nhau bao gồm tản nhiệt, dòng điện rò rỉ và chi phí cao hơn trên mỗi điểm chuyển mạch.

Tuân thủ và chứng nhận tiêu chuẩn

IEC 61810-1: Tiêu chuẩn nền tảng

IEC 61810-1 thiết lập các yêu cầu cơ bản về an toàn và hiệu suất cho rơ le cơ điện cơ bản. Tiêu chuẩn quốc tế này xác định các quy trình kiểm tra cho định mức tiếp điểm, điện trở cách điện, độ bền điện môi, tăng nhiệt độ và độ bền cơ học. Cả mô-đun rơ le giao diện và rơ le PCB tiêu chuẩn phải tuân thủ IEC 61810-1 để phù hợp cho các ứng dụng công nghiệp.

Tiêu chuẩn quy định rằng rơ le phải chịu được điện áp thử nghiệm điện môi là 4.000V AC giữa cuộn dây và tiếp điểm trong một phút mà không bị đánh thủng. Điện trở cách điện phải vượt quá 100MΩ ở 500V DC. Điện trở tiếp xúc không được vượt quá các giá trị quy định (thường là 100mΩ đối với tiếp điểm nguồn) để ngăn ngừa quá nhiệt và sụt áp. Sự gia tăng nhiệt độ dưới tải định mức không được vượt quá giới hạn có thể làm suy giảm vật liệu cách điện hoặc giảm tuổi thọ của rơ le.

Các mô-đun rơ le giao diện thường vượt quá các yêu cầu tối thiểu này, đặc biệt là trong cách ly điện. Khả năng cách ly bằng optocoupler trên đầu vào điều khiển cung cấp một rào cản cách ly bổ sung ngoài khả năng cách ly cuộn dây với tiếp điểm vốn có của rơ le, tạo ra một chiến lược bảo vệ chuyên sâu.

UL 508 và các yêu cầu của Bắc Mỹ

UL 508, Tiêu chuẩn cho Thiết bị Điều khiển Công nghiệp, chi phối các ứng dụng rơ le ở thị trường Bắc Mỹ. Tiêu chuẩn này đã phát triển để phù hợp với các yêu cầu IEC quốc tế, với tiêu chuẩn IEC/UL 61810-1 hài hòa hiện đang thay thế các thông số kỹ thuật rơ le UL 508 trước đây. Sự hài hòa này đơn giản hóa việc tiếp cận thị trường toàn cầu cho các nhà sản xuất rơ le và giảm sự phức tạp trong chứng nhận cho các nhà sản xuất bảng điều khiển.

Chứng nhận UL không chỉ yêu cầu bản thân rơ le mà còn cả ứng dụng của nó trong bảng điều khiển để đáp ứng các yêu cầu an toàn. Kích thước dây thích hợp, bảo vệ quá dòng và các yêu cầu về khoảng cách đều là những yếu tố trong chứng nhận bảng điều khiển UL. Các mô-đun rơ le giao diện với các thành phần được UL công nhận và các phương pháp gắn tiêu chuẩn hóa giúp đơn giản hóa quy trình chứng nhận bảng điều khiển.

Đánh dấu CE và tuân thủ Châu Âu

Đánh dấu CE cho biết sự phù hợp với các tiêu chuẩn bảo vệ sức khỏe, an toàn và môi trường của Liên minh Châu Âu. Đối với rơ le và bảng điều khiển, điều này bao gồm Chỉ thị Điện áp Thấp (LVD) và Chỉ thị Tương thích Điện từ (EMC). Các mô-đun rơ le giao diện với các tính năng bảo vệ EMC tích hợp—cách ly optocoupler, triệt tiêu cuộn dây và vỏ bọc được che chắn—giúp các nhà sản xuất bảng điều khiển đạt được sự tuân thủ CE dễ dàng hơn so với các cụm rơ le PCB rời rạc yêu cầu giảm thiểu EMC tùy chỉnh.

Cài Đặt Thực Hành Tốt Nhất

Cài đặt mô-đun rơ le giao diện

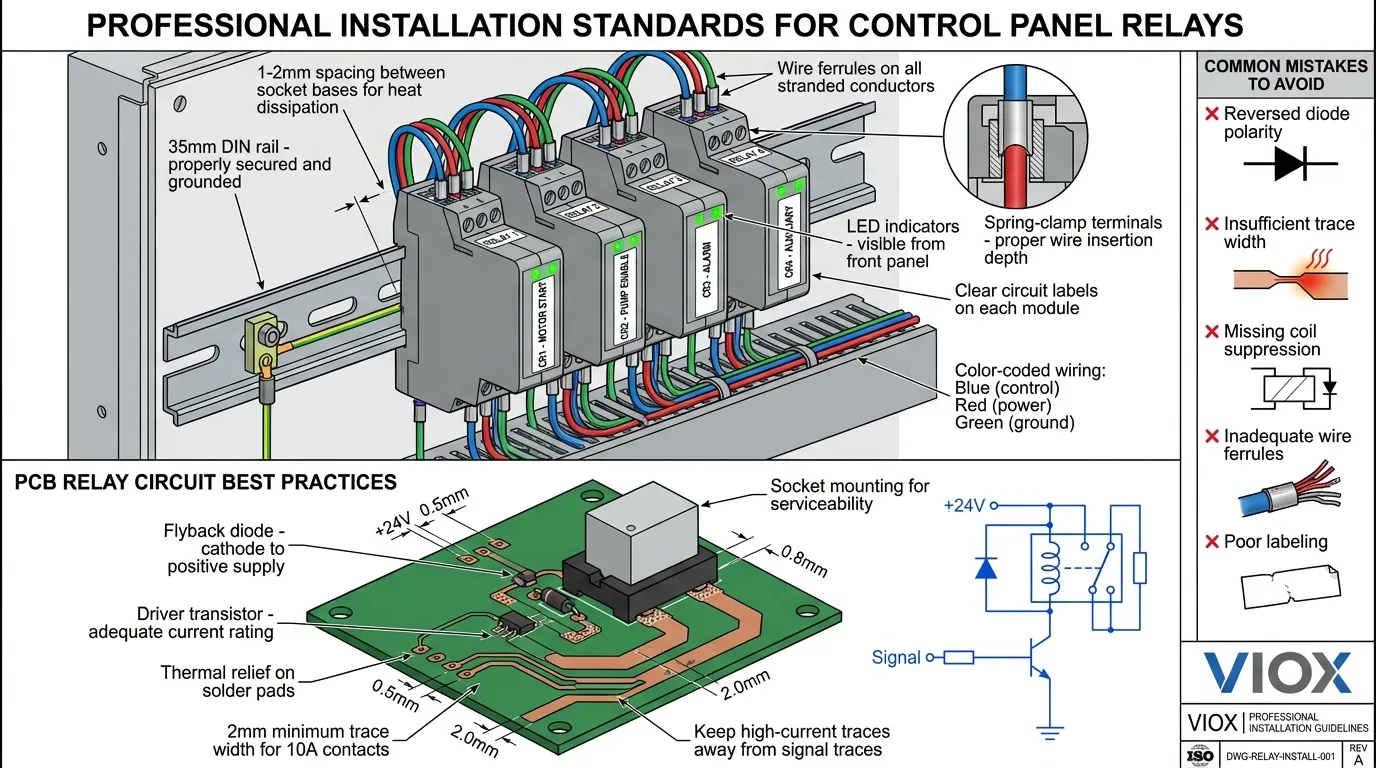

Việc lắp đặt đúng cách các mô-đun rơ le giao diện bắt đầu bằng việc chuẩn bị thanh DIN. Đảm bảo thanh sạch, được cố định đúng cách vào tấm sau của bảng điều khiển và được nối đất nếu sử dụng thanh dẫn điện. Gắn đế ổ cắm trước, duy trì khoảng cách và hướng nhất quán. Hầu hết các nhà sản xuất khuyên dùng khoảng cách 1-2mm giữa các ổ cắm liền kề để tản nhiệt đầy đủ và giải phóng mặt bằng đi dây.

Đi dây hoàn toàn cho đế ổ cắm trước khi lắp đặt các mô-đun rơ le. Sử dụng đầu nối dây trên dây dẫn bện để tránh đứt sợi và đảm bảo kết nối đầu cuối kẹp lò xo đáng tin cậy. Tuân thủ cực tính trên các kết nối cuộn dây DC—đảo ngược cực tính sẽ không làm hỏng rơ le nhưng nó sẽ không hoạt động. Đối với cuộn dây AC, cực tính không quan trọng, nhưng việc duy trì mã màu dây nhất quán sẽ hỗ trợ khắc phục sự cố.

Ghi nhãn rõ ràng từng vị trí rơ le, cho biết chức năng mạch, mô tả tải và bất kỳ điều kiện hoạt động đặc biệt nào. Nhiều mô-đun giao diện bao gồm các khu vực nhãn trên mặt trước dành riêng cho mục đích này. Ghi nhãn toàn diện giúp giảm thời gian khắc phục sự cố và ngăn ngừa lỗi đi dây trong quá trình bảo trì.

Kiểm tra từng mạch rơ le riêng lẻ trước khi cấp điện cho toàn bộ bảng điều khiển. Xác minh điện áp điều khiển chính xác, kiểm tra đèn LED báo hoạt động đúng cách và xác nhận chuyển mạch tiếp điểm bằng đồng hồ vạn năng. Cách tiếp cận có hệ thống này xác định các lỗi đi dây hoặc các thành phần bị lỗi trước khi chúng gây ra các sự cố ở cấp hệ thống.

Hướng dẫn thiết kế mạch rơ le PCB

Thiết kế mạch rơ le PCB đòi hỏi sự chú ý cẩn thận đến một số yếu tố quan trọng. Đặt điốt flyback (1N4007 hoặc tương đương) trực tiếp trên các cuộn dây rơ le với cực âm hướng về nguồn dương. Điốt này kẹp gai điện áp cảm ứng được tạo ra khi cuộn dây mất điện, bảo vệ các bóng bán dẫn trình điều khiển và bộ vi điều khiển. Nếu không có sự bảo vệ này, gai điện áp cuộn dây có thể vượt quá 100V, phá hủy các thành phần bán dẫn.

Việc lựa chọn bóng bán dẫn trình điều khiển phụ thuộc vào dòng điện cuộn dây rơ le và các đặc tính tín hiệu điều khiển. Đối với rơ le 24V DC với cuộn dây 1.000Ω hút 24mA, một bóng bán dẫn NPN đa năng như 2N2222 là đủ. Các cuộn dây có dòng điện cao hơn yêu cầu bóng bán dẫn công suất hoặc MOSFET. Tính toán các yêu cầu dòng điện cơ sở đảm bảo độ bão hòa đầy đủ—thường là 10 lần dòng điện cơ sở cần thiết cho dòng điện bộ thu đảm bảo chuyển mạch đáng tin cậy.

Chiều rộng đường mạch PCB phải phù hợp với dòng điện tiếp xúc rơ le mà không bị sụt áp hoặc quá nhiệt. Đối với tiếp điểm 10A, hãy sử dụng chiều rộng đường mạch tối thiểu 2mm (80 mil) trên đồng 1oz. Cân nhắc tăng lên 3-4mm để cải thiện độ tin cậy và giảm sự gia tăng nhiệt độ. Định tuyến các đường mạch có dòng điện cao ra khỏi các đường mạch tín hiệu nhạy cảm để giảm thiểu nhiễu điện từ.

Các cân nhắc về lắp đặt bao gồm giảm ứng suất cơ học. Các tiếp điểm rơ le tạo ra lực cơ học đáng kể trong quá trình chuyển mạch—lên đến vài newton—có thể làm nứt các mối hàn theo thời gian. Sử dụng nhiều pad hàn trên mỗi chân rơ le hoặc cân nhắc gắn rơ le vào PCB bằng ổ cắm thay vì hàn trực tiếp để cải thiện khả năng bảo trì.

Sự Cố Vấn Đề Chung

Các vấn đề về mô-đun rơ le giao diện

Rơ le không được cấp điện: Kiểm tra điện áp điều khiển tại các đầu vào của mô-đun. Các mô-đun giao diện thường yêu cầu 70-80% điện áp danh định để hoạt động đáng tin cậy. Xác minh đèn LED báo—nếu đèn LED nguồn sáng nhưng rơ le không chuyển mạch, bản thân mô-đun rơ le có thể bị lỗi. Kiểm tra các vật cản cơ học ngăn rơ le lắp vào ổ cắm.

Hoạt động gián đoạn: Lỏng kết nối ở các đầu cực là nguyên nhân phổ biến nhất. Các đầu cực kiểu kẹp lò xo yêu cầu độ sâu cắm dây thích hợp—thường là 10-12mm. Cắm không đủ tạo ra các kết nối có điện trở cao, sinh nhiệt khi có tải, và cuối cùng là hỏng. Kiểm tra các đầu dây bị oxy hóa hoặc hư hỏng. Rung động cũng có thể làm lỏng các đầu cực vít theo thời gian; xác minh các thông số kỹ thuật về mô-men xoắn thích hợp (thường là 0,5-0,8 Nm).

Tiếp điểm bị hàn hoặc cháy: Cho thấy rơ le đang chuyển mạch các tải vượt quá định mức của nó hoặc chuyển mạch các tải có tính cảm ứng cao mà không có biện pháp triệt tiêu thích hợp. Xác minh dòng tải thực tế so với thông số kỹ thuật của rơ le. Tải cảm ứng (động cơ, van điện từ, máy biến áp) yêu cầu giảm định mức—thường là 50% định mức tải điện trở. Thêm mạch dập hồ quang RC hoặc varistor trên các tải cảm ứng để triệt tiêu các quá trình chuyển mạch.

Thất bại sớm: Các yếu tố môi trường thường góp phần vào sự cố rơ le sớm. Nhiệt độ môi trường xung quanh quá cao (>60°C) làm giảm đáng kể tuổi thọ của rơ le. Đảm bảo thông gió đầy đủ cho tủ điện và xem xét khả năng tản nhiệt khi lắp nhiều rơ le ở gần nhau. Ô nhiễm từ bụi, hơi ẩm hoặc hơi hóa chất có thể làm giảm chất lượng cách điện và ăn mòn các tiếp điểm.

Các vấn đề về mạch rơ le PCB

Cuộn dây không được cấp điện: Xác minh hoạt động của transistor điều khiển. Đo điện áp tại cực góp của transistor—phải gần điện áp nguồn khi tắt, gần bằng không khi bật. Kiểm tra dòng điện cực gốc—dòng điều khiển cực gốc không đủ ngăn transistor bão hòa. Xác minh diode flyback không bị ngắn mạch, điều này sẽ kẹp điện áp cuộn dây xuống ~0,7V. Đo điện trở cuộn dây; cuộn dây hở cho thấy rơ le bị hỏng.

Hỏng transistor điều khiển: Thường do thiếu hoặc đảo ngược diode flyback. Xung cảm ứng từ việc ngắt điện cuộn dây có thể vượt quá điện áp đánh thủng của transistor, phá hủy mối nối. Luôn lắp đặt diode với đúng cực tính. Cân nhắc sử dụng diode Schottky để có phản hồi nhanh hơn hoặc diode TVS để tăng cường bảo vệ trong môi trường có nhiều nhiễu.

Tiếp điểm bị phóng hồ quang hoặc rỗ: Kết quả từ việc chuyển mạch các tải vượt quá công suất của rơ le hoặc triệt tiêu hồ quang không đầy đủ. Tải AC yêu cầu triệt tiêu khác với tải DC. Đối với AC, hãy sử dụng mạch dập hồ quang RC (0,1µF + 100Ω trên các tiếp điểm). Đối với DC, hãy sử dụng diode freewheeling trên các tải cảm ứng. Cân nhắc nâng cấp lên rơ le có định mức tiếp điểm cao hơn hoặc chuyển sang contactor cho các tải vượt quá 10A.

Các vấn đề về EMI/RFI: Chuyển mạch rơ le tạo ra nhiễu điện từ có thể ảnh hưởng đến các mạch nhạy cảm gần đó. Tách các mạch rơ le khỏi các mạch điều hòa tín hiệu analog, giao diện truyền thông và mạch vi điều khiển. Sử dụng dây xoắn đôi cho các kết nối cuộn dây rơ le. Thêm hạt ferrite trên dây dẫn cuộn dây để triệt tiêu nhiễu tần số cao. Cân nhắc sử dụng vỏ bọc được che chắn cho các ứng dụng đặc biệt nhạy cảm.

Xu hướng Tương lai và Công nghệ Mới Nổi

Tích hợp rơ le trạng thái rắn

Ranh giới giữa công nghệ rơ le điện cơ và trạng thái rắn tiếp tục bị xóa nhòa. Các mô-đun rơ le lai kết hợp các tiếp điểm điện cơ để chuyển mạch dòng điện cao với các trình điều khiển trạng thái rắn cho logic điều khiển mang lại những ưu điểm tốt nhất của cả hai. Các thiết kế lai này loại bỏ hiện tượng nảy tiếp điểm, giảm nhiễu điện từ và kéo dài tuổi thọ cơ học trong khi vẫn duy trì điện trở bật thấp và ưu điểm dòng rò bằng không của các tiếp điểm cơ học.

Các mô-đun rơ le trạng thái rắn với tản nhiệt tích hợp và bảo vệ nhiệt ngày càng trở nên phổ biến trong các yếu tố hình thức rơ le giao diện. Các mô-đun SSR này cắm vào các ổ cắm rơ le tiêu chuẩn, cho phép các nhà sản xuất tủ điện chỉ định các giải pháp điện cơ hoặc trạng thái rắn dựa trên các yêu cầu ứng dụng mà không cần thiết kế lại bố cục tủ điện.

Mô-đun rơ le thông minh với chẩn đoán

Các mô-đun rơ le giao diện thế hệ tiếp theo kết hợp các vi điều khiển và giao diện truyền thông, biến các thiết bị chuyển mạch đơn giản thành các nút thông minh trên các mạng công nghiệp. Các rơ le thông minh này theo dõi tình trạng tiếp điểm, đếm số lần chuyển mạch, đo dòng tải và báo cáo trạng thái thông qua các giao thức Modbus, Profibus hoặc Ethernet. Các thuật toán bảo trì dự đoán phân tích các mẫu chuyển mạch và xu hướng điện trở tiếp xúc, cảnh báo cho các đội bảo trì trước khi xảy ra sự cố.

Các khả năng chẩn đoán bao gồm giám sát độ mòn tiếp điểm thông qua đo điện trở, phân tích dòng điện cuộn dây phát hiện các lỗi một phần và giám sát nhiệt ngăn ngừa tình trạng quá tải. Việc tích hợp dữ liệu này với các hệ thống quản lý bảo trì trên toàn nhà máy cho phép các chiến lược bảo trì dựa trên tình trạng, giảm thời gian ngừng hoạt động ngoài kế hoạch và tối ưu hóa hàng tồn kho phụ tùng thay thế.

Thu nhỏ và mật độ công suất

Các nhà sản xuất rơ le tiếp tục thúc đẩy các giới hạn của việc thu nhỏ. Các mô-đun rơ le siêu mỏng hiện đạt được khả năng chuyển mạch 6A với chiều rộng 6,2mm—chưa bằng một nửa chiều rộng của các thiết kế thế hệ trước. Hiệu quả không gian này cho phép các tủ điều khiển chứa thêm 50-100% điểm I/O trong cùng một thể tích vỏ, hỗ trợ các yêu cầu tự động hóa ngày càng phức tạp mà không làm tăng kích thước tủ điện tương ứng.

Vật liệu và kỹ thuật sản xuất tiên tiến cho phép mật độ công suất cao hơn. Vật liệu tiếp điểm oxit bạc-cadmium và oxit bạc-thiếc cung cấp khả năng chống hồ quang vượt trội và tuổi thọ cao hơn so với các tiếp điểm bạc-niken truyền thống. Dập chính xác và lắp ráp tự động đảm bảo chất lượng và hiệu suất nhất quán trên hàng triệu đơn vị.

Những Câu Hỏi Thường

H: Tôi có thể thay thế rơ le PCB bằng mô-đun rơ le giao diện trong một tủ điện hiện có không?

Đ: Có, nhưng nó đòi hỏi các sửa đổi tủ điện. Bạn sẽ cần lắp đặt ray DIN và đế ổ cắm rơ le, sau đó đi dây lại từ PCB đến các đầu cực ổ cắm mới. Việc trang bị thêm này có ý nghĩa khi nâng cấp tủ điện để cải thiện khả năng bảo trì hoặc khi thiết kế PCB ban đầu đã lỗi thời. Khoản đầu tư vào nhân công trang bị thêm thường được hoàn vốn trong vòng 1-2 năm thông qua việc giảm chi phí bảo trì.

H: Sự khác biệt về tuổi thọ điển hình giữa các mô-đun giao diện và rơ le PCB là gì?

Đ: Cả hai loại rơ le đều sử dụng các cơ chế rơ le điện cơ tương tự, vì vậy tuổi thọ vốn có của rơ le là tương đương—thường là 100.000 thao tác điện ở tải định mức hoặc 10-20 triệu thao tác cơ học. Tuy nhiên, các mô-đun giao diện thường có tuổi thọ cao hơn trong quá trình sử dụng vì thiết kế cắm của chúng ngăn ngừa ứng suất cơ học trên các mối hàn và các mạch bảo vệ tích hợp của chúng làm giảm tiếp xúc với các quá trình chuyển điện áp gây hại. Dữ liệu thực tế cho thấy các mô-đun giao diện đạt được tuổi thọ sử dụng lâu hơn 20-30% trong môi trường công nghiệp điển hình.

H: Các mô-đun rơ le giao diện có hoạt động với tất cả các nhãn hiệu PLC không?

Đ: Có, các mô-đun rơ le giao diện là các thiết bị phổ quát tương thích với bất kỳ PLC hoặc hệ thống điều khiển nào. Mô-đun rơ le phản hồi với điện áp được đặt vào các đầu vào của nó—không quan trọng điện áp đó đến từ Siemens, Allen-Bradley, Mitsubishi hay bất kỳ nhãn hiệu PLC nào khác. Chỉ cần khớp điện áp cuộn dây rơ le với điện áp đầu ra PLC của bạn (thường là 24V DC) và đảm bảo định mức tiếp điểm rơ le vượt quá yêu cầu tải của bạn.

H: Làm cách nào để tính toán định mức tiếp điểm rơ le chính xác cho ứng dụng của tôi?

Đ: Bắt đầu với dòng điện ổn định của tải, sau đó áp dụng các hệ số giảm định mức. Tải cảm ứng (động cơ, van điện từ, máy biến áp) yêu cầu giảm định mức 50%—rơ le 10A nên chuyển mạch tải cảm ứng tối đa 5A. Tải đèn yêu cầu giảm định mức 10 lần do dòng điện khởi động cao—rơ le 10A xử lý tải đèn sợi đốt tối đa 1A. Tải điện trở (máy sưởi, điện trở) có thể sử dụng định mức rơ le đầy đủ. Thêm biên độ an toàn 20% để tính đến sự thay đổi điện áp và sự lão hóa. Đối với các tải phức tạp, hãy tham khảo bảng dữ liệu của nhà sản xuất rơ le để được hướng dẫn cụ thể về ứng dụng.

H: Điều gì khiến các tiếp điểm rơ le bị hàn lại với nhau và làm cách nào tôi có thể ngăn chặn điều đó?

Đ: Hàn tiếp điểm xảy ra khi dòng điện chuyển mạch vượt quá định mức đóng/ngắt của rơ le hoặc khi chuyển mạch các tải có tính cảm ứng cao mà không có biện pháp triệt tiêu. Hồ quang được tạo ra trong quá trình mở tiếp điểm làm nóng chảy vật liệu tiếp điểm, có thể làm các tiếp điểm hợp nhất với nhau. Các chiến lược phòng ngừa bao gồm: chọn rơ le có định mức tiếp điểm đầy đủ (bao gồm dòng điện khởi động), thêm biện pháp triệt tiêu hồ quang (mạch dập hồ quang RC cho AC, diode freewheeling cho tải cảm ứng DC), sử dụng rơ le có tiếp điểm oxit bạc-cadmium cho các ứng dụng dòng điện cao và xem xét contactor hoặc rơ le trạng thái rắn cho các tải vượt quá 10A.

H: Các mô-đun rơ le giao diện có phù hợp cho các ứng dụng quan trọng về an toàn không?

Đ: Các mô-đun rơ le giao diện tiêu chuẩn không phù hợp cho các ứng dụng quan trọng về an toàn như dừng khẩn cấp hoặc khóa liên động an toàn. Các ứng dụng này yêu cầu rơ le an toàn với các tiếp điểm dẫn hướng cưỡng bức đáp ứng các tiêu chuẩn IEC 61810-3 (EN 50205). Rơ le dẫn hướng cưỡng bức sử dụng liên kết cơ học đảm bảo các tiếp điểm thường mở và thường đóng không thể đóng đồng thời, ngăn ngừa các chế độ hỏng hóc nguy hiểm. Các mô-đun rơ le an toàn có sẵn ở các yếu tố hình thức mô-đun giao diện, mang lại sự tiện lợi khi cắm tương tự trong khi đáp ứng các yêu cầu an toàn. Luôn tham khảo các tiêu chuẩn an toàn có liên quan (ISO 13849, IEC 62061) cho ứng dụng cụ thể của bạn.

Kết luận: Lựa chọn đúng đắn cho ứng dụng của bạn

Việc lựa chọn giữa các mô-đun rơ le giao diện công nghiệp và rơ le PCB tiêu chuẩn về cơ bản phụ thuộc vào các ưu tiên của ứng dụng của bạn: chi phí ban đầu so với chi phí vòng đời, khối lượng sản xuất so với khả năng bảo trì tại hiện trường và tính linh hoạt trong thiết kế so với tối ưu hóa không gian. Các mô-đun rơ le giao diện vượt trội trong tự động hóa công nghiệp, điều khiển tòa nhà và bất kỳ ứng dụng nào mà khả năng tiếp cận bảo trì, cách ly điện và độ tin cậy lâu dài biện minh cho chi phí ban đầu cao hơn của chúng. Kiến trúc cắm và chạy, các mạch bảo vệ tích hợp và tiêu chuẩn hóa ray DIN khiến chúng trở thành lựa chọn mặc định cho việc xây dựng tủ điều khiển chuyên nghiệp.

Rơ le PCB tiêu chuẩn vẫn là giải pháp tối ưu cho các sản phẩm tiêu dùng số lượng lớn, hệ thống nhúng và các ứng dụng trong đó rơ le trở thành một thành phần vĩnh viễn của một cụm điện tử lớn hơn. Khi khối lượng sản xuất vượt quá 1.000 đơn vị mỗi năm và không cần bảo trì tại hiện trường, rơ le PCB mang lại tổng chi phí thấp hơn thông qua lợi thế kinh tế theo quy mô.

Đối với hầu hết các ứng dụng tủ điều khiển công nghiệp, các mô-đun rơ le giao diện mang lại giá trị vượt trội thông qua thời gian lắp đặt giảm, bảo trì đơn giản hóa, bảo vệ nâng cao và độ tin cậy lâu dài được cải thiện. Việc giảm 40-50% nhân công lắp ráp, kết hợp với thời gian thay thế 60 giây và cách ly optocoupler tích hợp, thường tạo ra ROI dương trong vòng 2-3 năm ngay cả khi tính đến chi phí ban đầu cao hơn của chúng.

Khi các hệ thống tự động hóa trở nên phức tạp hơn và chi phí ngừng hoạt động tiếp tục tăng, xu hướng rõ ràng ủng hộ các mô-đun rơ le giao diện cho các ứng dụng công nghiệp. Kiến trúc mô-đun, giao diện tiêu chuẩn hóa và các khả năng thông minh mới nổi của chúng định vị chúng là nền tảng cho các hệ thống điều khiển thế hệ tiếp theo. Cho dù bạn đang thiết kế một tủ điều khiển mới hay nâng cấp thiết bị hiện có, hãy đánh giá cẩn thận các yêu cầu cụ thể của bạn so với so sánh toàn diện được cung cấp trong hướng dẫn này để đưa ra lựa chọn sáng suốt giúp tối ưu hóa cả hiệu suất và chi phí.

Tài Nguyên Liên Quan

Để biết thêm thông tin về các thành phần điều khiển điện và các giải pháp tự động hóa công nghiệp, hãy khám phá các chủ đề liên quan sau:

- Tìm hiểu 5 loại rơ le khác nhau – Hướng dẫn toàn diện về phân loại và ứng dụng rơ le

- Contactor so với Rơ le: Hiểu những điểm khác biệt chính – Khi nào nên sử dụng contactor so với rơ le trong điều khiển động cơ

- Contactor là gì? – Hướng dẫn đầy đủ về contactor công nghiệp để chuyển mạch tải nặng

- Rơ le trễ thời gian: Hướng dẫn đầy đủ về các loại, chức năng và ứng dụng – Tìm hiểu về rơ le thời gian để điều khiển tuần tự

- Cách chọn Contactor và Aptomat dựa trên công suất động cơ – Hướng dẫn định cỡ cho các thành phần bảo vệ động cơ

- Hướng dẫn về các thành phần bảng điều khiển công nghiệp – Các thành phần thiết yếu để xây dựng tủ điện chuyên nghiệp

- Hướng dẫn chọn khối đầu cuối: Các loại và cách sử dụng – Chọn khối đầu cuối phù hợp cho tủ điện của bạn

- Ray DIN là gì? – Tìm hiểu về các tiêu chuẩn ray DIN và hệ thống lắp

- Điều khiển 2 dây so với 3 dây: Hướng dẫn an toàn cho động cơ – Thiết kế mạch điều khiển cho các ứng dụng động cơ

- Điều khiển trực tiếp PLC so với Rơ le trung gian – Khi nào nên sử dụng rơ le giao diện với đầu ra PLC

- Rơ le cơ so với Transistor/MOSFET – So sánh chuyển mạch điện cơ và trạng thái rắn

- IEC 60947-4-1 so với IEC 61095: Contactor gia dụng so với công nghiệp – Tìm hiểu về các tiêu chuẩn và định mức contactor

VIOX Electric chuyên sản xuất các mô-đun rơ le giao diện, contactor, bộ ngắt mạch và các thành phần điều khiển chất lượng cao cho các ứng dụng tự động hóa công nghiệp. Các sản phẩm của chúng tôi đáp ứng các tiêu chuẩn quốc tế bao gồm IEC 61810-1, UL 508 và các yêu cầu CE, đảm bảo hiệu suất đáng tin cậy trong môi trường công nghiệp khắt khe. Liên hệ với đội ngũ kỹ thuật của chúng tôi để được hướng dẫn cụ thể về ứng dụng và các giải pháp tùy chỉnh cho các dự án tủ điều khiển của bạn.