Trong lĩnh vực tự động hóa công nghiệp và lắp đặt điện, thanh ray DIN đóng vai trò là xương sống để lắp đặt các linh kiện và thiết bị điều khiển. Ban đầu được phát triển bởi Viện Tiêu chuẩn Đức (Deutsches Institut für Normung), thanh ray DIN đã phát triển từ các tiêu chuẩn quốc gia của Đức thành các giải pháp lắp đặt được công nhận quốc tế, tuân thủ theo các tiêu chuẩn IEC và EN. Tuy nhiên, không phải tất cả các thanh ray DIN đều được tạo ra như nhau. Việc xác định chất lượng của thanh ray DIN là rất quan trọng để đảm bảo độ tin cậy, tuổi thọ và an toàn trong các hệ thống điện của bạn. Hướng dẫn toàn diện này sẽ hướng dẫn bạn mọi điều cần biết về việc đánh giá chất lượng thanh ray DIN, từ thành phần vật liệu đến phương pháp thử nghiệm.

Thanh ray DIN là gì và tại sao chất lượng lại quan trọng

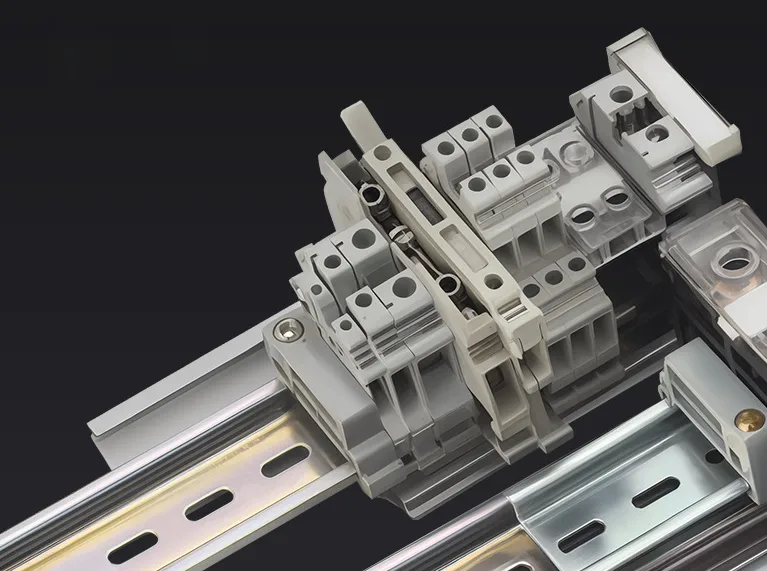

Thanh ray DIN là thanh ray kim loại tiêu chuẩn được sử dụng trong tủ điều khiển công nghiệp, hệ thống tự động hóa và tủ điện để lắp đặt các thiết bị khác nhau như máy cắt, đầu nối và bộ điều khiển. Thường được làm từ thép cacbon cán nguội với bề mặt hoàn thiện bảo vệ—hoặc thép không gỉ hoặc nhôm—những thanh ray này được thiết kế để cung cấp hỗ trợ cơ học chắc chắn cho các thành phần được lắp đặt. Mặc dù thanh ray DIN là kim loại, chúng thường không được thiết kế để dẫn điện, mặc dù đôi khi chúng có thể cung cấp kết nối tiếp địa cho khung máy trong điều kiện thiết kế phù hợp.

Ứng dụng phổ biến của thanh ray DIN

- Bảng điều khiển tự động hóa công nghiệp

- Hệ thống tự động hóa tòa nhà

- Bảng phân phối điện

- Giá đỡ thiết bị viễn thông

- Hệ thống tín hiệu đường sắt

- Hệ thống điều khiển HVAC

- Các cơ sở năng lượng tái tạo

Hậu quả của thanh ray DIN chất lượng thấp

Việc sử dụng thanh ray DIN kém chất lượng có thể dẫn đến nhiều vấn đề trong suốt vòng đời của hệ thống. Vấn đề là: mặc dù việc cắt giảm chi phí ban đầu có vẻ hấp dẫn, nhưng hậu quả có thể còn tốn kém hơn nhiều:

- Hỏng hóc thành phần sớm do lắp đặt không đúng cách hoặc biến dạng thanh ray

- Tăng tần suất và chi phí bảo trì

- Thời gian ngừng hoạt động của hệ thống ảnh hưởng đến sản xuất

- Nguy cơ an toàn từ các thành phần lỏng lẻo hoặc các cạnh sắc nhọn

- Giảm độ tin cậy của toàn bộ hệ thống

- Các vấn đề về khả năng tương thích với các thiết bị được gắn kết

- Ăn mòn và hư hỏng kết cấu trong môi trường khắc nghiệt

- Kết nối điện không liên tục gây ra sự cố vận hành

- Khó khăn trong quá trình lắp đặt ban đầu, chi phí nhân công tăng

- Lớp cách điện của dây bị hư hỏng do gờ hoặc cạnh sắc, tạo ra khả năng xảy ra hiện tượng đoản mạch

- Hỏng hóc chịu lực gây ra tình trạng võng hoặc sập hoàn toàn đường ray

Tiêu chuẩn và thông số kỹ thuật cần thiết của thanh ray DIN

Hiểu rõ các tiêu chuẩn quản lý thanh ray DIN là bước đầu tiên trong quá trình đánh giá chất lượng. Các thông số kỹ thuật này cung cấp chuẩn mực để đo lường tất cả các thanh ray DIN.

Tiêu chuẩn quốc tế và khu vực

Các tiêu chuẩn được chấp nhận rộng rãi nhất cho thanh ray DIN bao gồm:

- IEC 60715: Tiêu chuẩn quốc tế nền tảng xác định kích thước và yêu cầu chức năng cho các thanh ray DIN thông dụng, đảm bảo khả năng tương tác toàn cầu

- EN 60715: Châu Âu áp dụng IEC 60715 với các thông số kỹ thuật giống hệt nhau

- EN 50022: Tiêu chuẩn lịch sử của Châu Âu dành cho thanh ray mũ chóp cao 35mm (phần lớn đã bị thay thế bởi EN 60715)

- EN 50035: Tiêu chuẩn Châu Âu bao gồm thanh ray DIN loại G

- EN 50045: Tiêu chuẩn Châu Âu cho thanh ray mũ chóp thu nhỏ 15mm

- EN 50023/50024: Tiêu chuẩn lịch sử cho thanh ray tiết diện chữ C

- DIN 46277: Tiêu chuẩn quốc gia Đức gốc đóng vai trò là nền tảng cho các tiêu chuẩn EN và IEC sau này

Việc tuân thủ các tiêu chuẩn này là điều cơ bản để đảm bảo khả năng tương tác của các thành phần, chất lượng cơ bản và hiệu suất an toàn.

Thanh ray DIN tiêu chuẩn

Các loại cấu hình khác nhau phục vụ nhiều ứng dụng khác nhau dựa trên thiết kế và khả năng chịu tải của chúng:

- TS 35/7.5 – Chiều rộng 35mm với chiều cao 7,5mm (phổ biến nhất)

- Được chỉ định chính thức là IEC/EN 60715 – 35 × 7.5

- Phù hợp với hầu hết các ứng dụng mục đích chung

- TS 35/15 – Chiều rộng 35mm với chiều cao 15mm (dành cho các thành phần nặng hơn)

- Được chỉ định chính thức là IEC/EN 60715 – 35 × 15

- Cung cấp độ cứng và sức mạnh tăng cường cho các thành phần nặng hơn

- TS 15 – Chiều rộng 15mm với chiều cao 5,5mm (hồ sơ thu nhỏ)

- Dành cho các thành phần nhỏ gọn trong các ứng dụng có không gian hạn chế

- TS 32 (G-Section) – Cấu hình hình chữ G không đối xứng 32mm

- Thường được sử dụng cho các thành phần nặng hơn

- Thiết kế không đối xứng ngăn ngừa việc lắp đặt không đúng cách

- C-Section – Hình dạng chữ C đối xứng

- Có sẵn các biến thể như C20, C30, C40 và C50

- Hỗ trợ tường tuyệt vời cho các thành phần nặng như máy biến áp

Mỗi tiêu chuẩn đều nêu rõ các yêu cầu về kích thước chính xác, bao gồm:

- Chiều rộng và chiều cao của đường ray

- Khoảng cách và kích thước lỗ

- Hồ sơ cạnh và dung sai

- Thông số kỹ thuật độ dày vật liệu

Thông số kỹ thuật vật liệu cho các môi trường khác nhau

Tùy thuộc vào môi trường lắp đặt, cần có các vật liệu và lớp hoàn thiện khác nhau:

| Môi trường | Đề Nghị Liệu | Hoàn thiện điển hình | Ghi chú ứng dụng |

|---|---|---|---|

| Tiêu chuẩn trong nhà | Thép cacbon cán nguội | Mạ kẽm với thụ động cromat | Tủ điều khiển công nghiệp chung, vỏ tủ NEMA 1/12 |

| Độ ẩm cao | Thép không gỉ 304 (V2A) | Tự nhiên hoặc thụ động | Khu vực chế biến thực phẩm, khu vực rửa sạch, môi trường NEMA 4 |

| Môi trường ăn mòn | Thép không gỉ 316 | Tự nhiên hoặc thụ động | Nhà máy hóa chất, cơ sở hàng hải, chuồng trại ngoài trời |

| Công nghiệp nặng | Thép | Mạ kẽm nhúng nóng | Khu vực có thành phần nặng hoặc rung động |

| Mối quan tâm về điện từ | Nhôm | Tự nhiên hoặc anodized | Viễn thông, điện tử nhạy cảm |

| Ứng dụng nhạy cảm với trọng lượng | Hợp kim nhôm (dòng 6000) | Oxit tự nhiên hoặc anodized | Vận tải, hàng không vũ trụ, thiết bị di động |

Việc đảm bảo lựa chọn vật liệu phù hợp dựa trên môi trường cụ thể là rất quan trọng đối với hiệu suất và độ tin cậy lâu dài. Trong khi thép mạ kẽm mang lại hiệu suất tiết kiệm chi phí cho các ứng dụng tiêu chuẩn, thì những môi trường khắt khe hơn lại yêu cầu vật liệu chuyên dụng có khả năng chống ăn mòn, chịu được tải trọng nặng hoặc đáp ứng các giới hạn về trọng lượng.

7 yếu tố chính quyết định chất lượng thanh ray DIN

1. Thành phần vật liệu và độ bền

Vật liệu đế của thanh ray DIN ảnh hưởng đáng kể đến hiệu suất và tuổi thọ của nó. Thanh ray DIN chất lượng cao thường có các đặc điểm sau:

- Thành phần thép: Độ dày từ 1,5mm đến 2,3mm với cấu trúc đồng nhất

- Thép cacbon cán nguội có độ bền kéo thường vượt quá 690 MPa

- Khả năng chống sốc và rung tuyệt vời

- Độ cứng và khả năng chịu tải cao nhất cho cùng một kích thước cấu hình

- Các loại thép không gỉ:

- 304/V2A (18-20% Crom, 8-10.5% Niken) dùng cho môi trường ẩm ướt

- Cấp 316 dành cho môi trường có tính ăn mòn cao

- Khả năng chống ăn mòn vốn có vượt trội mà không cần dựa vào xử lý bề mặt

- Nói chung cần bảo trì tối thiểu do bản chất mạnh mẽ của nó

- Thành phần nhôm:

- Hợp kim dòng 6000 có tính chất đồng nhất

- Cường độ riêng khoảng 260 MPa/m³ (thấp hơn thép)

- Khoảng 1/3 trọng lượng của thép theo mật độ

- Tạo lớp oxit bảo vệ tự nhiên

- Chứng nhận vật liệu: Tìm kiếm vật liệu có chứng nhận nhà máy có thể truy xuất nguồn gốc và thành phần hợp kim được chỉ định

Kiểm tra nhanh: chất Lượng DIN đường ray sẽ uốn cong không dễ dàng khi áp lực vừa phải là áp dụng bằng tay. Thép, ray nên cảm thấy đáng kể cứng nhắc so với nhôm phiên bản của cùng một hồ sơ.

2. Độ chính xác và dung sai kích thước

Độ chính xác trong sản xuất đảm bảo các linh kiện được lắp ráp và lắp đặt chính xác. Thanh ray DIN chất lượng cao duy trì dung sai chặt chẽ để đảm bảo khả năng tương thích với các linh kiện từ các nhà sản xuất toàn cầu:

- Dung sai chiều rộng: ±0,2mm đến ±0,5mm (dựa trên thông số kỹ thuật của Phoenix Contact)

- Dung sai chiều cao: ±0,1mm đến ±0,5mm

- Độ thẳng: Độ lệch tối đa 0,5mm trên một mét chiều dài

- Độ chính xác khoảng cách lỗ: ±0,5mm cho lỗ lắp

- Dung sai cấu hình: ±0,5mm (quan trọng để khớp nối thành phần chính xác)

- Độ dày vật liệu đồng nhất: Đồng đều trên toàn bộ đường ray

Bí quyết là: các nhà sản xuất thực hiện kiểm tra kích thước 100% thường tạo ra các thanh ray đồng đều hơn với dung sai chặt chẽ hơn. Các nhà sản xuất uy tín như Phoenix Contact và Eaton đặc biệt nhấn mạnh "độ chính xác kích thước cao" và "dung sai hạn chế" là những đặc điểm chất lượng chính.

Kích thước chính xác đảm bảo các thành phần lắp ghép khớp chính xác với thanh ray, tránh hiện tượng rung lắc, lỏng lẻo hoặc cần lực quá mức trong quá trình lắp đặt. Chúng cũng tạo điều kiện cho các thành phần có thể điều chỉnh trượt trơn tru và đảm bảo căn chỉnh chính xác trong các hệ thống mô-đun.

3. Bề mặt hoàn thiện và chất lượng lớp phủ

Xử lý bề mặt ảnh hưởng trực tiếp đến khả năng chống ăn mòn và độ dẫn điện:

- Mạ kẽm:

- Nên đồng đều với độ dày 5-12 micron (thường là 8 micron)

- Hoạt động như một cực dương hy sinh, ăn mòn ưu tiên để bảo vệ thép bên dưới

- Lớp mạ chất lượng có độ bám dính tuyệt vời mà không bị bong tróc hoặc bong tróc

- Lớp phủ chuyển đổi cromat:

- Được sử dụng như một phương pháp xử lý sau khi mạ kẽm

- Tạo thành lớp hợp chất crom bảo vệ trên bề mặt kẽm

- Các màu khác nhau (trong suốt, vàng, xanh lam) là kết quả của các thành phần hóa học khác nhau của cromat

- Thụ động hóa crom hóa trị ba (Cr³⁺) được ưa chuộng hơn crom hóa trị sáu (Cr⁶⁺) để tuân thủ môi trường

- “Lớp thụ động dày” của Phoenix Contact mang lại khả năng bảo vệ chống ăn mòn vượt trội

- Sự xuất hiện màu vàng trên một số thanh ray thụ động là bình thường và cho thấy sự hiện diện của lớp bảo vệ

- Mạ kẽm nhúng nóng:

- Không được có hiện tượng nhỏ giọt, vùng không được phủ hoặc độ dày quá mức

- Thông thường dày hơn và bền hơn kẽm mạ điện

- Sơn tĩnh điện:

- Không được có bọt khí, vết nứt hoặc ứng dụng không đều

- Phải tương thích với các lớp bảo vệ bên dưới

Các chỉ số chất lượng lớp phủ chính:

- Tính đồng nhất: Ứng dụng đồng đều trên tất cả các bề mặt bao gồm các cạnh và lỗ đục bên trong

- Độ bám dính: Liên kết chắc chắn với kim loại cơ bản mà không bị bong tróc hoặc bong tróc

- Không có khuyết điểm: Không có vết xước, lỗ kim, phồng rộp hoặc lỗ xốp có thể làm giảm khả năng bảo vệ

- Tuân thủ RoHS: Lớp phủ hiện đại phải tuân thủ các quy định về môi trường

Kiểm tra lớp phủ bằng cách kiểm tra độ bám dính—lớp phủ chất lượng sẽ không dễ bị bong tróc hoặc sứt mẻ khi bị trầy xước nhẹ.

4. Khả năng chịu tải

Thanh ray DIN chất lượng cao phải chịu được trọng lượng của các bộ phận lắp đặt mà không bị biến dạng. Khả năng chịu lực này phụ thuộc vào vật liệu, hình dạng, độ dày và phương pháp lắp đặt:

- Đường ray thép tiêu chuẩn TS35x7.5: Có thể chịu được ít nhất 40-60 kg/m khi lắp đặt đúng cách

- Đường ray TS35x15 chịu lực nặng: Có thể chịu được 80-100 kg/m

- Thanh ray hình chữ G và hình chữ C: Được thiết kế đặc biệt để có khả năng chịu tải cao hơn

- Thiết kế đặc so với thiết kế có rãnh: Thanh ray đặc mang lại độ bền tối đa; thanh ray đục lỗ đánh đổi một số độ cứng để giảm trọng lượng và tăng tính linh hoạt của hệ thống dây điện

Những cân nhắc quan trọng:

- Không nên thấy hiện tượng võng khi tải đầy đủ

- Biến dạng vĩnh viễn không được xảy ra dưới tải trọng định mức

- Khả năng chịu tải hiệu quả phụ thuộc vào phương pháp lắp đặt và khoảng cách giữa các điểm hỗ trợ

- Một thành phần nặng duy nhất được đặt ở giữa một nhịp không được hỗ trợ sẽ tạo ra nhiều ứng suất hơn so với cùng một trọng lượng được phân bổ đều

- Tải trọng động từ rung động có thể gây ra ứng suất tức thời cao hơn đáng kể so với tải trọng tĩnh

Đối với các ứng dụng quan trọng, hãy tìm thông số kỹ thuật của nhà sản xuất ghi rõ khả năng chịu tải tính bằng kg/m. Việc thiếu dữ liệu này nên được cân nhắc khi lựa chọn ray cho các ứng dụng liên quan đến các bộ phận nặng.

5. Tính chất chống ăn mòn

Đặc biệt quan trọng đối với các công trình lắp đặt trong môi trường khắc nghiệt:

- Kiểm tra phun muối: Đường ray mạ kẽm chất lượng có thể chịu được 96+ giờ trong thử nghiệm phun muối tiêu chuẩn

- Hiệu suất môi trường:

- Đường ray bằng thép không gỉ phải chống được hiện tượng rỗ và ăn mòn khe hở trong môi trường có tính axit hoặc giàu clorua

- Thanh ray nhôm phải chống được hiện tượng ăn mòn trắng trong điều kiện độ ẩm vừa phải

- Thép mạ kẽm với lớp thụ động cromat mang lại khả năng chống ăn mòn tốt cho các ứng dụng trong nhà

- Tính toàn vẹn của lớp phủ:

- Bất kỳ sự vi phạm nào trong lớp phủ bảo vệ đều tạo ra các điểm cục bộ nơi sự ăn mòn có thể bắt đầu

- Ngay cả những vết xước hoặc hư hỏng nhỏ cũng có thể dẫn đến sự ăn mòn lan rộng dưới lớp phủ còn nguyên vẹn (ăn mòn)

- Sự bảo vệ chỉ hiệu quả bằng điểm yếu nhất của nó

- Hành vi vật chất:

- Lớp phủ bảo vệ phải duy trì được tính toàn vẹn sau khi thử nghiệm môi trường

- Vật liệu phải duy trì tính toàn vẹn về cấu trúc trong môi trường được đánh giá của chúng

- Tránh sử dụng thép mạ kẽm ở ngoài trời hoặc môi trường ăn mòn mà không có biện pháp bảo vệ bổ sung

Đối với các ứng dụng trong môi trường chế biến thực phẩm, dược phẩm, hàng hải hoặc hóa chất, khả năng chống ăn mòn vốn có của thép không gỉ (đặc biệt là loại 316) thường xứng đáng với chi phí vật liệu cao hơn do tuổi thọ sử dụng được kéo dài đáng kể.

6. Tính nhất quán trong sản xuất

Tính nhất quán giữa các lô cho thấy khả năng kiểm soát chất lượng đáng tin cậy:

- Ổn định kích thước: Kích thước đồng nhất trong nhiều lần sản xuất

- Độ đồng đều của bề mặt hoàn thiện: Có thể dự đoán được hình thức bên ngoài và khả năng chống ăn mòn

- Tính nhất quán của vật liệu: Đặc tính cơ học đồng nhất

- Kiểm soát quy trình sản xuất:

- Máy móc và dụng cụ được hiệu chuẩn tốt

- Chất lượng nguyên liệu thô đồng nhất

- Vận hành và giám sát có tay nghề

- Các kỹ thuật tiên tiến như dập khuôn phức hợp để cải thiện độ chính xác về kích thước

- Các hoạt động cắt chính xác để có các đường nét rõ ràng, sạch sẽ

Sự xuất sắc trong sản xuất đòi hỏi quy trình kiểm soát chặt chẽ trong suốt quá trình sản xuất. Các nhà sản xuất chất lượng cao thường áp dụng:

- Kiểm soát quy trình thống kê (SPC) để giám sát và duy trì tính nhất quán

- Hiệu chuẩn thường xuyên các thiết bị đo lường

- Hệ thống truy xuất nguồn gốc vật liệu

- Tài liệu về các thông số sản xuất

Tính nhất quán trong sản xuất kém dẫn đến hiệu suất không thể đoán trước, linh kiện không tương thích và khả năng xảy ra lỗi hoặc sự cố lắp đặt cao hơn. Sự khác biệt giữa các linh kiện là một chỉ báo quan trọng về các vấn đề chất lượng sản xuất.

7. Chứng nhận và tuân thủ

Các nhà sản xuất chất lượng cung cấp:

- Tài liệu truy xuất nguồn gốc vật liệu: Các giấy tờ truy xuất nguồn gốc vật liệu

- Giấy chứng nhận thử nghiệm: Tài liệu về các đặc tính quan trọng như khả năng chống ăn mòn

- Tuyên bố tuân thủ tiêu chuẩn: Tuyên bố xác nhận việc tuân thủ IEC 60715 hoặc các tiêu chuẩn khu vực

- Chứng chỉ quản lý chất lượng:

- Chứng nhận ISO 9001 cho thấy hệ thống quản lý chất lượng có cấu trúc

- Thể hiện các quy trình nhất quán để đáp ứng các yêu cầu của khách hàng và quy định

- Ví dụ bao gồm các nhà sản xuất như Schaltbau (được chứng nhận ISO từ năm 1994) và Kowa Kasei

- Tuân thủ môi trường:

- Tuân thủ RoHS (Hạn chế các chất nguy hiểm)

- Tuân thủ REACH (Đăng ký, Đánh giá, Cấp phép và Hạn chế Hóa chất)

- Quy trình sản xuất thân thiện với môi trường

- Chứng nhận chuyên ngành:

- Danh sách/Công nhận UL cho thị trường Bắc Mỹ

- Dấu CE để tiếp cận thị trường Châu Âu

- Chứng nhận bổ sung cho các ứng dụng chuyên biệt (đường sắt, ô tô, v.v.)

Việc nhà sản xuất sẵn sàng cung cấp tài liệu chi tiết thường là một dấu hiệu tốt cho thấy cam kết của họ về chất lượng và tính minh bạch. Việc thiếu tài liệu này nên là một dấu hiệu cảnh báo khi lựa chọn thanh ray DIN cho các ứng dụng quan trọng.

Cách kiểm tra chất lượng thanh ray DIN bằng mắt thường

Kỹ thuật kiểm tra trực quan

Trước khi lắp đặt, hãy thực hiện các kiểm tra trực quan sau:

- Kiểm tra bề mặt:

- Kiểm tra các vết xước, vết lõm hoặc lớp hoàn thiện không đều

- Kiểm tra màu sắc và kết cấu đồng đều của lớp phủ bảo vệ

- Màu hơi vàng hoặc hơi xanh trên thanh ray mạ kẽm là bình thường và cho thấy sự thụ động

- Kiểm tra các khuyết tật lớp phủ như bong tróc, phồng rộp hoặc bong tróc

- Kiểm tra cạnh:

- Các cạnh phải sạch, không thô ráp hoặc có gờ

- Dùng ngón tay đeo găng hoặc vải cẩn thận chạy dọc theo các cạnh để phát hiện các gờ hoặc điểm sắc nhọn

- Đường ray chất lượng có các cạnh nhẵn, hoàn thiện tốt mà không gây nguy hiểm khi cắt

- Hoàn thiện cạnh kém có thể làm hỏng lớp cách điện của dây và gây ra rủi ro về an toàn

- Kiểm tra lỗ/thủng:

- Kiểm tra các lỗ sạch sẽ, cách đều và đồng đều

- Các mẫu đục lỗ tiêu chuẩn bao gồm các khe hình chữ nhật dài 15mm x 6,2mm

- Các lỗ lắp thường được chuẩn hóa ở đường kính như 5,2mm hoặc 5,3mm

- Kiểm tra xem các lỗ thủng có được tạo hình sạch sẽ và không có mảnh kim loại nào không

- Kiểm tra độ thẳng:

- Đặt trên bề mặt phẳng để kiểm tra độ cong vênh

- Ngắm dọc theo chiều dài (phương pháp “Mk1 eyeball”) để phát hiện cung hoặc xoắn

- Đường ray phải thẳng và đúng trên toàn bộ chiều dài của nó

- So sánh với một cạnh thẳng đã biết để có độ chính xác cao hơn

- Kiểm tra tính nhất quán của hồ sơ:

- Kiểm tra mặt cắt ngang để đảm bảo tính nhất quán

- Tìm kiếm các biến thể về hình dạng hoặc góc có thể ảnh hưởng đến việc gắn linh kiện

- Kiểm tra độ dày vật liệu đồng đều trên toàn bộ

- Xác minh sự phù hợp với kích thước hồ sơ tiêu chuẩn (TS35, TS32, v.v.)

Phương pháp đo lường và thử nghiệm

Để đánh giá chất lượng kỹ lưỡng hơn:

- Xác minh kích thước:

- Sử dụng thước cặp để đo chiều rộng, chiều cao và độ dày

- Kiểm tra theo thông số kỹ thuật tiêu chuẩn (chiều rộng 35mm đối với TS35, v.v.)

- Kiểm tra khoảng cách lỗ bằng thước đo chính xác

- Thực hiện các phép đo tại nhiều điểm để kiểm tra tính nhất quán

- Dung sai điển hình phải nằm trong phạm vi ±0,5mm đối với các kích thước quan trọng

- Đo độ dày lớp phủ:

- Sử dụng máy đo độ dày lớp phủ cho thanh ray mạ

- Lớp mạ kẽm thông thường có kích thước từ 5-12 micron (thường là 8 micron)

- Xác minh độ dày đồng đều trên toàn bộ chiều dài đường ray

- Đặc biệt chú ý đến các cạnh và góc nơi lớp phủ có thể mỏng hơn

- Kiểm tra độ vừa vặn của linh kiện:

- Lắp ráp các thành phần mẫu từ các nhà sản xuất có uy tín

- Các thành phần phải được gắn chặt với lực vừa phải

- Kiểm tra xem có bị lỏng lẻo, lắc lư hoặc chơi quá mức không

- Đảm bảo cơ chế khóa hoạt động chính xác

- Các thành phần trượt phải di chuyển trơn tru mà không bị kẹt

- Kiểm tra độ uốn thủ công:

- Đối với thanh ray ngắn hơn (tối đa 1 mét), hãy thử uốn cong nhẹ nhàng bằng tay

- So sánh độ cứng giữa các mẫu khác nhau

- Đường ray chất lượng cao phải chống uốn cong dưới lực vừa phải

- Đường ray thép sẽ có cảm giác cứng hơn đáng kể so với đường ray nhôm

- Kiểm tra độ cứng:

- Sử dụng máy kiểm tra độ cứng di động nếu có

- So sánh các số đọc với thông số kỹ thuật của nhà sản xuất

- Các số đọc nhất quán cho thấy tính chất vật liệu đồng nhất

Quy trình thử nghiệm mẫu

Đối với các cài đặt quan trọng, hãy cân nhắc các bài kiểm tra nâng cao hơn sau:

- Kiểm tra tải trọng:

- Lắp thanh ray mẫu theo thông số kỹ thuật của nhà sản xuất

- Áp dụng tải gia tăng để kiểm tra công suất định mức

- Đường ray thép tiêu chuẩn TS35x7.5 có thể chịu được tải trọng 40-60 kg/m

- Đường ray TS35x15 chịu lực nặng có thể chịu được 80-100 kg/m

- Kiểm tra biến dạng sau khi dỡ tải

- Lưu ý rằng khả năng chịu tải hiệu quả phụ thuộc vào phương pháp lắp đặt và nhịp

- Kiểm tra ăn mòn:

- Tiếp xúc mẫu với hơi muối để thử nghiệm nhanh hơn

- Thanh ray mạ kẽm chất lượng có thể chịu được 96 giờ trở lên

- So sánh kết quả với tuyên bố của nhà sản xuất

- Kiểm tra xem có kiểu ăn mòn đồng đều không, không có vết rỗ cục bộ

- Đường ray bằng thép không gỉ phải cho thấy sự ăn mòn tối thiểu hoặc không có

- Khả năng chống rung:

- Lắp ráp các thành phần và chịu thử nghiệm rung động

- Xác minh khả năng giữ nguyên thành phần dưới độ rung được chỉ định

- Đường ray thép có cấu hình sâu hơn thường có khả năng chống rung tốt hơn

- Quan trọng đối với các ứng dụng gần máy móc hạng nặng hoặc trong hệ thống giao thông vận tải

- Đánh giá chất lượng cắt:

- Sử dụng các công cụ cắt phù hợp (cưa sắt răng mịn, máy cắt ray)

- Kiểm tra các cạnh cắt xem có gờ hoặc biến dạng không

- Đường ray chất lượng phải cắt sạch sẽ mà không hình thành gờ quá mức

- Bài kiểm tra này cũng đánh giá độ đồng nhất và độ cứng của vật liệu

- Chu trình môi trường:

- Mẫu chịu tác động của chu kỳ nhiệt độ và độ ẩm

- Kiểm tra độ ổn định kích thước và tính toàn vẹn của lớp phủ

- Đường ray chất lượng duy trì các đặc tính của chúng trong các môi trường hoạt động thông thường

Các nhà sản xuất hàng đầu được biết đến với thanh ray DIN chất lượng cao

Mặc dù các khuyến nghị về thương hiệu cụ thể có thể thay đổi theo thời gian, nhưng các nhà sản xuất này đã tạo dựng được danh tiếng về thanh ray DIN chất lượng:

Các thương hiệu quốc tế lớn

- Phoenix Contact: Được biết đến với độ chính xác kích thước cao (sai số ±0,5mm) và “lớp thụ động dày” giúp bảo vệ chống ăn mòn vượt trội

- VIOX: Được công nhận về quy trình kiểm soát chất lượng nghiêm ngặt và quy trình thử nghiệm mở rộng

- Schneider Electric: Cung cấp tài liệu kỹ thuật toàn diện và tiêu chuẩn hóa toàn cầu

- ABB: Được biết đến với sản xuất chính xác và khả năng tương thích của linh kiện

- Rittal: Chuyên về hệ thống bao vây với giải pháp đường ray tích hợp

- Ăn: Làm nổi bật “độ chính xác kích thước cao” và “dung sai hạn chế” là các tính năng chính

- Siemens: Thương hiệu lâu đời với kinh nghiệm sâu rộng về linh kiện công nghiệp

Các nhà sản xuất đáng chú ý khác

- Tập đoàn Altech

- Wieland Electric Inc. (thành lập năm 1910)

- AutomationDirect

- Công ty TNHH Kowa Kasei (Nhật Bản, thành lập năm 1969)

- OBO Bettermann

- c3controls

Tìm kiếm các nhà sản xuất:

- Nêu rõ việc tuân thủ IEC 60715 hoặc các tiêu chuẩn có liên quan

- Có chứng nhận hệ thống quản lý chất lượng ISO 9001

- Cung cấp tài liệu kỹ thuật và thông số kỹ thuật chi tiết

- Cung cấp chứng nhận tuân thủ môi trường (RoHS, REACH)

- Duy trì chất lượng phù hợp điều khiển trên sản xuất

- Có thành tích đã được chứng minh trong lĩnh vực linh kiện công nghiệp

- Cung cấp bảo hành và hỗ trợ sản phẩm kịp thời

Quy trình sản xuất VIOX DIN RIN

Chi phí so với Chất lượng: Đầu tư đúng đắn vào thanh ray DIN

Khi đánh giá các tùy chọn thanh ray DIN, hãy cân nhắc tổng chi phí sở hữu:

Chi phí ban đầu:

- Chi phí vật liệu (thép mạ kẽm so với thép không gỉ so với nhôm)

- Chi phí hoàn thiện (mạ kẽm tiêu chuẩn so với mạ kẽm nhúng nóng)

- Chi phí sản xuất chính xác (dung sai chặt chẽ hơn dẫn đến giá cao hơn)

- Cân nhắc về chiều dài và số lượng (mua số lượng lớn thường làm giảm chi phí đơn vị)

Những cân nhắc dài hạn:

- Tần suất thay thế trong các môi trường khác nhau

- Chi phí ngừng hoạt động của hệ thống do lỗi đường ray hoặc lỗi linh kiện

- Chi phí nhân công bảo trì để sửa chữa các bộ phận bị hư hỏng

- Tác động của an toàn và độ tin cậy đến hoạt động chung

- Khả năng tương thích với các bản mở rộng hệ thống trong tương lai

- Sự nhất quán giữa các cài đặt để chuẩn hóa

Nhưng khoan đã—vẫn còn nữa: Thanh ray DIN chất lượng thường chỉ chiếm chưa đến 1% tổng chi phí lắp đặt nhưng có thể ảnh hưởng đáng kể đến độ tin cậy của toàn bộ hệ thống. Một thanh ray DIN kém chất lượng và hỏng hóc sớm có thể tiết kiệm được vài đô la ban đầu nhưng có thể tốn hàng nghìn đô la cho thời gian ngừng hoạt động, sửa chữa và thay thế linh kiện.

Ví dụ về phân tích chi phí-lợi ích

| Loại thanh ray DIN | Chi phí trả trước | Tuổi thọ dự kiến | Nhu cầu bảo trì | Ứng dụng tốt nhất |

|---|---|---|---|---|

| Thép mạ kẽm tiêu chuẩn | $ | 10-15 năm (trong nhà) | Kiểm tra định kỳ | Lắp đặt chung trong nhà |

| Thép không gỉ 304 | $$ | Hơn 20 năm | Tối thiểu | Chế biến thực phẩm, môi trường ẩm ướt |

| Thép mạ kẽm nhúng nóng | $ | 15-20 năm | Kiểm tra định kỳ | Sử dụng ngoài trời và công nghiệp |

| Nhôm | $ | 10-15 năm | Kiểm tra định kỳ | Ứng dụng nhạy cảm với trọng lượng |

Khi lựa chọn giữa các phương án, hãy đánh giá môi trường vận hành, tuổi thọ dự kiến, mức độ quan trọng của ứng dụng và hậu quả của sự cố. Đối với các hệ thống quan trọng hoặc môi trường khắc nghiệt, việc ưu tiên sử dụng vật liệu chất lượng cao hơn hầu như luôn được cân nhắc dựa trên tuổi thọ kéo dài và chi phí bảo trì thấp hơn.

Khắc phục sự cố chất lượng thanh ray DIN phổ biến

Xác định lỗi sản xuất

Hãy chú ý những dấu hiệu cảnh báo sau đây về sản xuất kém chất lượng:

- Khoảng cách lỗ không đồng đều:

- Nguyên nhân: Dụng cụ kém, kiểm soát chất lượng không đầy đủ

- Tác động: Lắp ráp khó khăn, các thành phần không thẳng hàng

- Phát hiện: Đo khoảng cách giữa các lỗ bằng thước đo chính xác

- Khoảng cách tiêu chuẩn thường là 25mm cho các khe lắp

- Đường ray bị xoắn hoặc cong vênh:

- Nguyên nhân: Xử lý vật liệu không đúng cách, vấn đề xử lý nhiệt

- Tác động: Linh kiện lắp đặt kém, gây áp lực lên các thiết bị gắn kết

- Phát hiện: Đặt trên bề mặt phẳng và kiểm tra các khe hở, quan sát dọc theo chiều dài

- Rủi ro: Có thể gây ra kết nối điện không liên tục

- Gờ và cạnh sắc:

- Nguyên nhân: Dụng cụ cắt cùn, hoàn thiện không đầy đủ

- Tác động: Nguy cơ mất an toàn, lớp cách điện của dây bị hỏng

- Phát hiện: Kiểm tra trực quan cẩn thận và thử nghiệm bằng cách chạm (bằng găng tay)

- Đường ray chất lượng có các cạnh mịn, hoàn thiện tốt

- Mạ không đồng nhất:

- Nguyên nhân: Kiểm soát quy trình kém, vệ sinh không đầy đủ

- Tác động: Ăn mòn sớm, giảm tuổi thọ

- Phát hiện: Tìm kiếm màu sắc không đồng đều, độ dày thay đổi, các đốm xỉn màu

- Lớp mạ chất lượng có hình thức và độ dày đồng đều

Dấu hiệu của chất lượng vật liệu kém

Hãy cảnh giác với những dấu hiệu sau đây của vật liệu kém chất lượng:

- Sự linh hoạt quá mức:

- Nguyên nhân: Độ dày vật liệu không đủ (dưới 1mm), lựa chọn hợp kim kém

- Tác động: Chùng xuống dưới tải trọng, các thành phần không thẳng hàng

- Phát hiện: Kiểm tra độ uốn thủ công nhẹ nhàng so với các mẫu tốt đã biết

- Đường ray thép chất lượng phải có độ cứng cao

- Bề mặt rỗ hoặc xốp:

- Nguyên nhân: Vật liệu nền kém chất lượng, chuẩn bị bề mặt không đầy đủ

- Tác động: Điểm bắt đầu ăn mòn, lớp phủ bị hỏng

- Phát hiện: Kiểm tra trực quan kỹ lưỡng, đặc biệt là ở các khúc cua và cạnh

- Kim loại cơ bản chất lượng có bề mặt nhẵn, đồng đều

- Màu sắc hoặc độ hoàn thiện không đồng đều:

- Nguyên nhân: Kiểm soát chất lượng kém, nhiễm bẩn trong quá trình hoàn thiện

- Tác động: Chỉ ra các vấn đề tiềm ẩn về chất lượng

- Phát hiện: Kiểm tra dưới ánh sáng tốt để đảm bảo tính nhất quán

- Lưu ý: Màu hơi vàng do thụ động hóa là bình thường và không biểu thị vấn đề về chất lượng

- Sự ăn mòn bắt đầu nhanh chóng:

- Nguyên nhân: Độ dày lớp phủ không đủ, lựa chọn vật liệu kém

- Tác động: Tuổi thọ ngắn, có khả năng hệ thống bị hỏng

- Phát hiện: Các đốm gỉ sét sớm hoặc ăn mòn màu trắng hình thành trên nhôm

- Đường ray chất lượng duy trì khả năng chống ăn mòn phù hợp với môi trường của chúng

- Khó khăn khi lắp ráp linh kiện:

- Nguyên nhân: Độ lệch của hồ sơ so với kích thước tiêu chuẩn

- Tác động: Các thành phần không vừa khít hoặc cần lực quá mạnh

- Phát hiện: Kiểm tra việc lắp đặt nhiều loại linh kiện từ các nhà sản xuất có uy tín

- Thanh ray chất lượng cho phép các thành phần bám vào với lực vừa phải và đồng đều

- Hành vi cắt không nhất quán:

- Nguyên nhân: Sự thay đổi về độ cứng hoặc thành phần của vật liệu

- Tác động: Chế tạo khó khăn, có nhiều gờ

- Phát hiện: Kiểm tra cắt các phần nhỏ bằng các công cụ thích hợp

- Đường ray chất lượng được cắt sạch sẽ với sự hình thành gờ tối thiểu

Kết luận: Đảm bảo hiệu suất dài hạn thông qua việc lựa chọn chất lượng

Việc xác định chất lượng của thanh ray DIN là một quá trình đa chiều, bao gồm việc hiểu rõ các tiêu chuẩn, đặc tính vật liệu, độ chính xác sản xuất và các yêu cầu ứng dụng phù hợp. Bằng cách đánh giá cẩn thận bảy yếu tố chất lượng chính và thực hiện các kỹ thuật kiểm tra phù hợp, bạn có thể đảm bảo thanh ray DIN của mình cung cấp độ tin cậy và tuổi thọ cần thiết cho các ứng dụng công nghiệp quan trọng.

Liên quan

Cách chọn thanh ray DIN phù hợp: Hướng dẫn đầy đủ

DIN Rail so với Lắp đặt truyền thống

8 Điểm khác biệt: Thanh ray DIN bằng nhôm so với thép

Nhà sản xuất thanh ray Din tùy chỉnh

Các yếu tố chính ảnh hưởng đến giá thanh ray DIN: Phân tích toàn diện