Trả lời trực tiếp

Ép cos (crimping) mang lại độ tin cậy vượt trội so với hàn trong các ứng dụng có độ rung cao, chu kỳ nhiệt và môi trường khắc nghiệt. Trong khi hàn tạo ra liên kết luyện kim thông qua sự hợp nhất nhiệt, thì ép cos tạo ra mối hàn nguội kín khí thông qua nén cơ học—loại bỏ các vùng bị ảnh hưởng bởi nhiệt, ngăn ngừa sự giòn của mối hàn và duy trì tính linh hoạt của dây tại các điểm chịu lực. Các tiêu chuẩn công nghiệp bao gồm SAE/USCAR-21, IEC 60352-2 và IPC/WHMA-A-620 quy định các kết nối ép cos cho các ứng dụng ô tô và hàng không vũ trụ, nơi tuổi thọ dịch vụ 15 năm trong điều kiện khắc nghiệt là không thể thương lượng.

Những điểm chính

Hiểu rõ sự khác biệt cơ bản giữa ép cos và hàn là rất quan trọng đối với độ tin cậy của hệ thống điện. Các kết nối ép cos cung cấp độ bền cơ học thông qua biến dạng dẻo được kiểm soát, tạo ra các lớp đệm kín khí có khả năng chống lại sự xâm nhập của hơi ẩm và quá trình oxy hóa. Việc không có nhiệt giúp loại bỏ ứng suất nhiệt trên lớp cách điện của dây và ngăn ngừa sự hình thành các hợp chất kim loại giòn. Ngược lại, các mối hàn tạo ra một vùng chuyển tiếp cứng nhắc, nơi dây mềm gặp mối hàn đã hóa rắn—một điểm hỏng hóc khét tiếng khi rung. Các tiêu chuẩn công nghiệp và ô tô hiện đại phần lớn đã từ bỏ việc hàn để ủng hộ việc ép cos cho các bó dây sản xuất, nhận thấy rằng các đầu cos ép đúng cách luôn hoạt động tốt hơn các mối hàn trong thử nghiệm lực kéo, khả năng chống sốc nhiệt và độ bền lâu dài.

Tại sao phương pháp kết nối lại quan trọng: Chi phí ẩn của sự cố

Độ tin cậy của kết nối quyết định trực tiếp hiệu suất cấp hệ thống trong các cụm điện. Khi một bó dây đóng vai trò là đường dẫn truyền năng lượng và tín hiệu, bất kỳ điểm yếu nào của kết nối sẽ lan rộng thành sự cố hệ thống thảm khốc. Việc lựa chọn giữa ép cos và hàn không chỉ đơn thuần là sở thích sản xuất—đó là một quyết định kỹ thuật với những hậu quả có thể đo lường được đối với tuổi thọ sản phẩm, chi phí bảo hành và tuân thủ an toàn.

Hàn đã thống trị việc lắp ráp điện tử trong nhiều thập kỷ, đặc biệt là trong các ứng dụng bảng mạch, nơi các thành phần vẫn đứng yên. Tuy nhiên, quy trình liên kết nhiệt tương tự hoạt động tốt đối với các đường mạch PCB lại trở thành một bất lợi trong các kết nối dây với đầu cuối chịu ứng suất cơ học. Vấn đề cơ bản nằm ở khoa học vật liệu: mối hàn tạo ra một vùng kim loại giòn không thể thích ứng với sự chuyển động khác nhau giữa các đầu cuối cứng và dây dẫn mềm.

Các hệ thống điện hiện đại yêu cầu các kết nối có thể tồn tại hơn 100.000 chu kỳ nhiệt, chịu được tần số rung vượt quá 2000 Hz và duy trì điện trở tiếp xúc dưới 1 milliohm trong suốt thời gian sử dụng. Những yêu cầu này đã thúc đẩy các OEM ô tô, nhà sản xuất hàng không vũ trụ và nhà sản xuất thiết bị công nghiệp hướng tới việc ép cos như một phương pháp kết cuối chính. Hiểu tại sao ép cos hoạt động tốt hơn hàn đòi hỏi phải xem xét vật lý của từng loại kết nối và hành vi của chúng trong điều kiện ứng suất thực tế.

So sánh kỹ thuật giữa ép cos và hàn

Các đặc tính cơ học và điện của các kết nối ép cos so với hàn cho thấy lý do tại sao các tiêu chuẩn công nghiệp ưu tiên ép cos cho các ứng dụng đòi hỏi khắt khe. So sánh sau đây xem xét các thông số hiệu suất quan trọng ảnh hưởng trực tiếp đến độ tin cậy của kết nối và tuổi thọ dịch vụ.

| Yếu tố hiệu suất | Ép cos (Không hàn) | Hàn |

|---|---|---|

| Cơ chế kết nối | Nén cơ học tạo ra mối hàn nguội kín khí | Liên kết luyện kim thông qua hợp nhất nhiệt |

| Nhiệt độ quy trình | Môi trường xung quanh (không áp dụng nhiệt) | 183-450°C tùy thuộc vào hợp kim hàn |

| Vùng bị ảnh hưởng bởi nhiệt | Không có—lớp cách điện vẫn còn nguyên vẹn | Nguy cơ hư hỏng nhiệt cho lớp cách điện của dây và các thành phần lân cận |

| Khả năng chống rung | Tuyệt vời—duy trì tính linh hoạt tại các điểm chịu lực | Kém—mối hàn cứng tạo ra sự tập trung ứng suất và các vết nứt do mỏi |

| Hiệu suất chu trình nhiệt | Vượt trội—thích ứng với sự giãn nở khác nhau | Suy giảm—tái kết tinh mối hàn và sự phát triển kim loại trung gian |

| Điện trở tiếp xúc | 0,5-1,0 milliohm (ổn định theo thời gian) | Ban đầu thấp nhưng tăng lên khi bị oxy hóa và lão hóa nhiệt |

| Giữ lực kéo | Duy trì 90%+ độ bền kéo của dây | Suy yếu theo thời gian do hiện tượng trượt của mối hàn và hóa bền nguội |

| Khả năng chống ẩm | Lớp đệm kín khí ngăn ngừa quá trình oxy hóa | Cặn trợ hàn hút ẩm; hiện tượng mao dẫn giữa các sợi |

| Khả năng lặp lại quy trình | Tính nhất quán cao với dụng cụ phù hợp và kiểm soát chất lượng | Thay đổi—phụ thuộc vào kỹ năng của người vận hành, kiểm soát nhiệt độ, thời gian dừng |

| Phương pháp kiểm tra | Kiểm tra trực quan và đo kích thước (chiều cao/chiều rộng ép cos) | Chỉ trực quan—các lỗ rỗng bên trong và các mối hàn nguội không nhìn thấy được |

| Khả năng làm lại | Yêu cầu thay thế đầu cuối | Có thể hàn lại (có nguy cơ suy giảm) |

| Phê duyệt ô tô/hàng không vũ trụ | Yêu cầu bởi SAE/USCAR-21, AS7928, IEC 60947-4-1 | Bị cấm đối với các bó dây sản xuất theo IPC/WHMA-A-620 |

| Đầu tư thiết bị | Vừa phải—yêu cầu dụng cụ và khuôn ép cos đã hiệu chỉnh | Thấp—mỏ hàn cơ bản đủ cho công việc quy mô nhỏ |

| Thời gian chu kỳ (cho mỗi kết nối) | 2-5 giây (thủ công); <1 second (automated) | 10-30 giây bao gồm làm nóng, làm mát, kiểm tra |

| Tác động môi trường | Không có khói, trợ hàn hoặc phơi nhiễm chì | Yêu cầu hút khói; các chất thay thế hàn không chì khó hơn |

Vật lý của các kết nối ép cos: Tại sao hàn nguội lại hoạt động

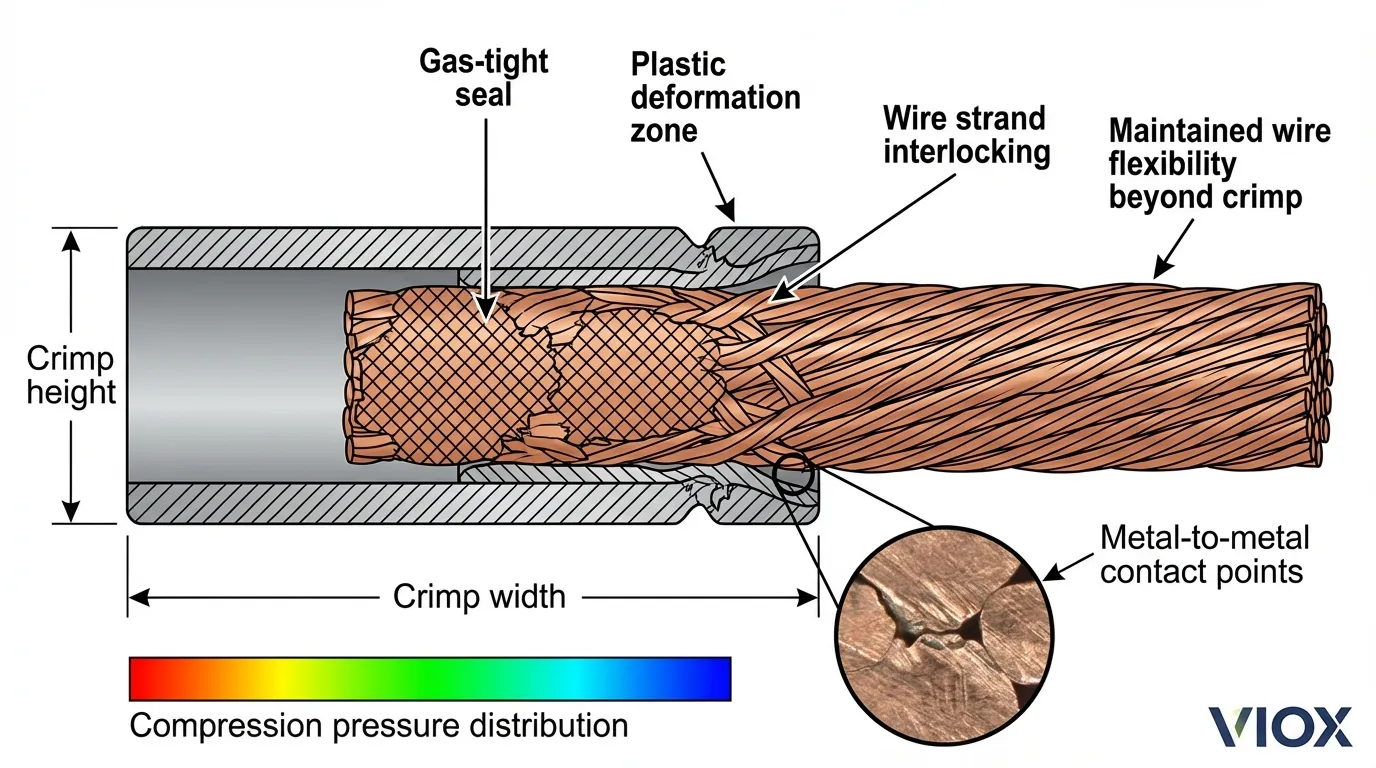

Ép cos đạt được tính liên tục điện thông qua biến dạng dẻo được kiểm soát thay vì liên kết nhiệt. Khi một khuôn ép cos nén một ống đầu cuối xung quanh một dây dẫn, ba quá trình vật lý riêng biệt xảy ra đồng thời: sự khóa liên động cơ học của các sợi dây bên trong khoang đầu cuối, biến dạng đàn hồi của cả vật liệu đầu cuối và dây dẫn đồng tạo ra lực đàn hồi và sự hình thành các điểm tiếp xúc kim loại với kim loại, nơi các lớp oxit bị vỡ dưới áp suất nén.

Kết nối thu được thể hiện các đặc tính của mối hàn nguội—một quy trình liên kết trạng thái rắn, trong đó áp suất đủ gây ra sự kết dính ở cấp độ nguyên tử giữa các bề mặt kim loại sạch. Không giống như hàn nóng chảy hoặc hàn, hàn nguội không yêu cầu đầu vào nhiệt và không tạo ra các hợp chất kim loại trung gian hoặc các vùng bị ảnh hưởng bởi nhiệt. Độ đàn hồi của ống đầu cuối cho phép kết nối thích ứng với sự khác biệt về giãn nở nhiệt giữa dây và đầu cuối trong khi vẫn duy trì áp suất tiếp xúc không đổi.

Điều quan trọng để ép cos thành công là đạt được tỷ lệ nén chính xác—mối quan hệ giữa chiều cao nén cuối cùng của ống đầu cuối và diện tích mặt cắt ngang của dây dẫn. Các tiêu chuẩn công nghiệp chỉ định tỷ lệ nén từ 15-20% cho các ứng dụng ô tô, với dung sai chặt chẽ hơn theo yêu cầu đối với các thông số kỹ thuật hàng không vũ trụ và quân sự. Ép cos không đủ dẫn đến áp suất tiếp xúc không đủ và điện trở cao; ép cos quá mức gây ra hiện tượng đứt sợi dây và giảm lực kéo. Các dụng cụ ép cos hiện đại kết hợp giám sát lực và xác minh chiều cao ép cos để đảm bảo mọi kết nối đều đáp ứng thông số kỹ thuật.

Tại sao các kết nối hàn bị hỏng khi chịu ứng suất

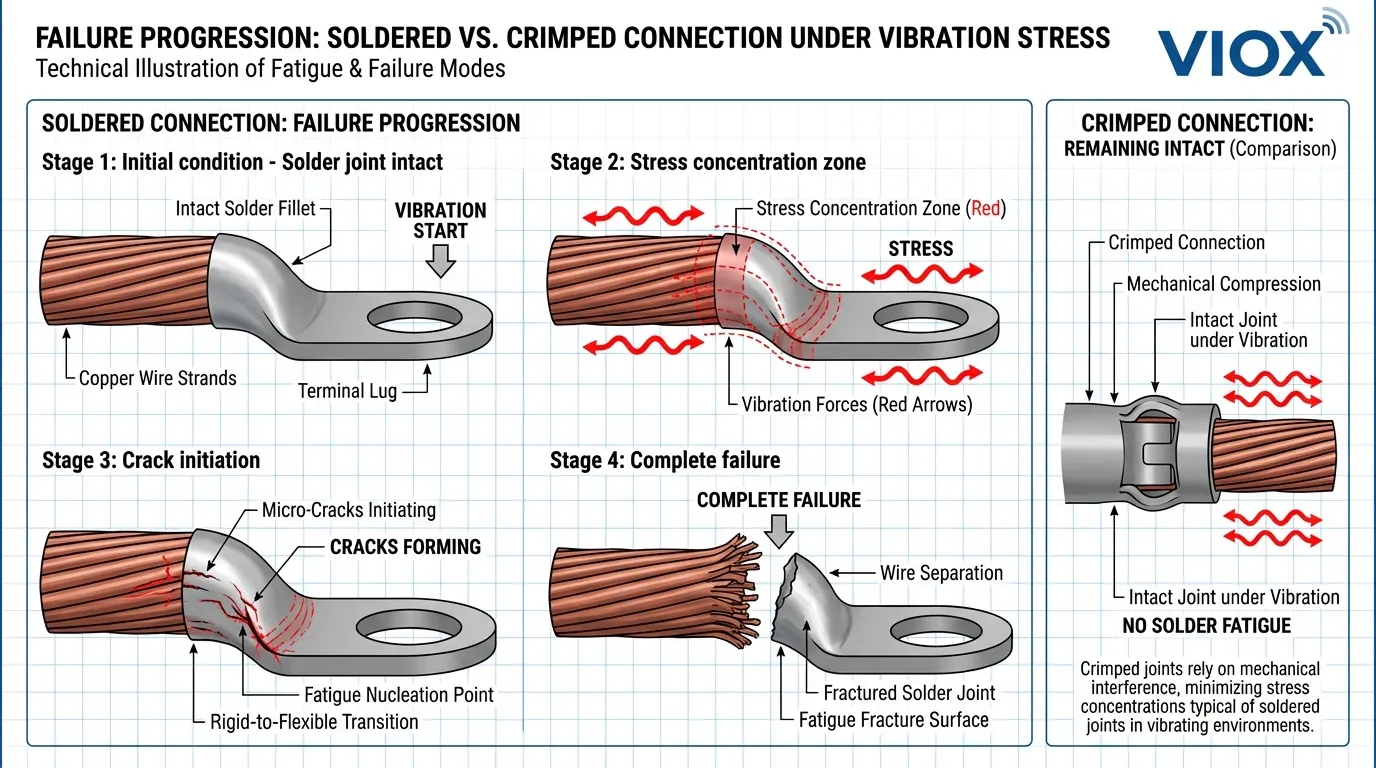

Điểm yếu cơ bản của các kết nối dây hàn bắt nguồn từ sự không phù hợp về tính chất vật liệu giữa dây dẫn đồng mềm và hợp kim hàn cứng. Mối hàn—cho dù là thiếc-chì truyền thống (Sn60/Pb40) hay các thành phần không chì hiện đại (SAC305, Sn96.5/Ag3.0/Cu0.5)—hóa rắn thành một cấu trúc tinh thể với độ dẻo hạn chế. Khi một dây hàn trải qua rung động hoặc uốn cong, ứng suất tập trung chính xác tại điểm kết cuối của mối hàn, nơi kim loại cứng gặp dây bện mềm.

Sự tập trung ứng suất này bắt đầu các vết nứt do mỏi lan truyền qua mối hàn với mỗi chu kỳ rung động. Phân tích luyện kim các mối hàn bị hỏng liên tục cho thấy sự khởi đầu vết nứt tại giao diện dây-mối hàn, tiến triển qua ma trận mối hàn cho đến khi xảy ra sự tách rời hoàn toàn. Chế độ hỏng hóc có thể dự đoán được và được ghi chép đầy đủ trong các báo cáo phân tích hỏng hóc ô tô và hàng không vũ trụ.

Chu kỳ nhiệt làm tăng tốc độ suy giảm mối hàn thông qua nhiều cơ chế. Sự giãn nở nhiệt khác nhau giữa dây đồng (16,5 ppm/°C), hợp kim hàn (22-25 ppm/°C) và vật liệu đầu cuối tạo ra ứng suất cắt tại các giao diện. Các chu kỳ gia nhiệt và làm mát lặp đi lặp lại thúc đẩy quá trình tái kết tinh mối hàn—một quá trình luyện kim, trong đó các ranh giới hạt được sắp xếp lại, làm tăng độ giòn và giảm khả năng chống mỏi. Mối hàn không chì thể hiện hiệu suất chu kỳ nhiệt đặc biệt kém so với hợp kim thiếc-chì truyền thống, với một số hợp kim SAC cho thấy giảm 50% tuổi thọ mỏi trong quá trình thử nghiệm tăng tốc.

Các cơ chế hỏng hóc bổ sung bao gồm hiện tượng mao dẫn của mối hàn—nơi mối hàn nóng chảy chảy giữa các sợi dây thông qua tác động mao dẫn, tạo ra một vùng cứng kéo dài vài milimet vượt quá mối nối dự định. Vùng bị mao dẫn này loại bỏ tính linh hoạt của dây và tạo ra một vùng tập trung ứng suất mở rộng. Cặn trợ hàn, nếu không được làm sạch đúng cách, sẽ hút ẩm và thúc đẩy quá trình ăn mòn điện hóa. Trong môi trường dưới mui xe ô tô, nơi nhiệt độ dao động từ -40°C đến +150°C là thông thường, các kết nối hàn hiếm khi tồn tại quá 5-7 năm trước khi xuất hiện điện trở tăng hoặc hỏng hóc không liên tục.

Tiêu chuẩn ngành: Tại sao các quy định bắt buộc phải bấm cos

Các ngành công nghiệp ô tô và hàng không vũ trụ hoạt động theo các tiêu chuẩn chất lượng nghiêm ngặt, quy định rõ ràng việc cấm hàn đối với các đầu nối dây dẫn trong sản xuất. Tiêu chuẩn SAE/USCAR-21—được phát triển chung bởi các nhà sản xuất ô tô lớn bao gồm Ford, GM, Stellantis và các đối tác quốc tế—xác định các yêu cầu về hiệu suất đối với các đầu cos điện được bấm trong các ứng dụng ô tô. Tiêu chuẩn này quy định rằng các kết nối được bấm cos phải tồn tại được 15 năm hoặc 150.000 dặm hoạt động trong các điều kiện bao gồm chu kỳ nhiệt từ -40°C đến +125°C, thử nghiệm rung ở nhiều dải tần số và tiếp xúc với chất lỏng ô tô, phun muối và độ ẩm.

Tiêu chuẩn IPC/WHMA-A-620, chi phối các yêu cầu về lắp ráp cáp và bó dây, quy định rõ ràng trong Mục 9.3 rằng “việc hàn các đầu cos kiểu bấm là không được chấp nhận” vì nó che giấu các mối bấm cos kém và gây ra ứng suất nhiệt. Lệnh cấm này phản ánh dữ liệu về lỗi thực tế trong nhiều thập kỷ, chứng minh rằng các mối bấm cos được hàn hoạt động kém hơn so với chỉ các mối bấm cơ học được thực hiện đúng cách. Tiêu chuẩn yêu cầu các tiêu chí kiểm tra trực quan, xác minh kích thước chiều cao và chiều rộng của mối bấm cos, và kiểm tra lực kéo để xác nhận tính toàn vẹn của kết nối.

Các ứng dụng hàng không vũ trụ tuân theo các yêu cầu thậm chí còn nghiêm ngặt hơn theo AS7928 (trước đây là MIL-T-7928), quy định việc bấm cos dây và cáp cho hệ thống điện của máy bay. Các thông số kỹ thuật này nhận thấy rằng các lỗi kết nối trong các hệ thống quan trọng đối với chuyến bay gây ra hậu quả thảm khốc, khiến độ tin cậy trở thành yếu tố không thể thương lượng. Các công cụ bấm cos được sử dụng trong các ứng dụng hàng không vũ trụ phải được hiệu chuẩn hàng năm và mọi kết nối được bấm cos đều phải trải qua quá trình kiểm tra được ghi lại với khả năng truy xuất nguồn gốc đến công cụ, người vận hành và lô đầu cos cụ thể đã sử dụng.

Kiểm soát chất lượng bấm cos: Các thông số quan trọng

Để đạt được các kết nối được bấm cos đáng tin cậy, cần kiểm soát chính xác ba biến số phụ thuộc lẫn nhau: chiều cao bấm cos, chiều rộng bấm cos và tỷ lệ nén dây. Chiều cao bấm cos—được đo ở kích thước nén của ống đầu cos vuông góc với trục dây—xác định trực tiếp áp suất tiếp xúc và lực kéo. Thông số kỹ thuật thường xác định dung sai chiều cao bấm cos trong khoảng ±0,05mm đối với các đầu cos ô tô, với dung sai chặt chẽ hơn đối với các cỡ dây nhỏ hơn và các ứng dụng quan trọng.

Đo chiều rộng bấm cos xác minh rằng các cánh của đầu cos đã gập đúng cách xung quanh dây mà không bị biến dạng hoặc nứt quá mức. Thông số kỹ thuật về chiều rộng khác nhau tùy theo thiết kế đầu cos, nhưng thường yêu cầu ống được bấm cos phải duy trì tính toàn vẹn cấu trúc mà không bị tách hoặc nứt có thể làm ảnh hưởng đến lớp bịt kín khí. Kiểm tra trực quan dưới độ phóng đại (10-30x) cho thấy các khuyết tật bề mặt bao gồm nén không hoàn toàn, nứt đầu cos hoặc dây bị lòi ra.

Chỉ số chất lượng quan trọng nhất là kiểm tra lực kéo—một thử nghiệm phá hủy đo lực cần thiết để tách đầu cos khỏi dây. Các tiêu chuẩn chỉ định lực kéo tối thiểu dựa trên cỡ dây, với các giá trị từ 15 Newton đối với dây 24 AWG đến hơn 400 Newton đối với dây dẫn 10 AWG. Các mối bấm cos đúng cách thường đạt được 90-95% độ bền kéo định mức của dây, có nghĩa là bản thân dây bị đứt trước khi mối bấm cos bị tuột ra. Thử nghiệm kéo phải được thực hiện ở tốc độ được kiểm soát (50-250 mm/phút theo USCAR-21) để đảm bảo kết quả nhất quán.

Các phương pháp kiểm soát quá trình thống kê (SPC) theo dõi xu hướng chất lượng bấm cos trong các lần sản xuất, xác định độ mòn của dụng cụ, sự sai lệch của khuôn hoặc các biến thể kỹ thuật của người vận hành trước khi chúng tạo ra các kết nối không đúng thông số kỹ thuật. Các hệ thống bấm cos tự động hiện đại kết hợp giám sát lực trực tuyến, đo lực bấm cos thực tế và gắn cờ bất kỳ kết nối nào nằm ngoài các thông số có thể chấp nhận được để làm lại ngay lập tức.

Hướng dẫn ứng dụng: Khi nào nên sử dụng từng phương pháp

Mặc dù bấm cos có những ưu điểm đối với bó dây sản xuất và các ứng dụng có độ tin cậy cao, nhưng hàn vẫn phù hợp cho các trường hợp sử dụng cụ thể. Lắp ráp bảng mạch, đặc biệt đối với các thành phần xuyên lỗ và làm lại bề mặt, được hưởng lợi từ khả năng tạo ra các kết nối vĩnh viễn trên các chất nền cứng, nơi ứng suất rung là tối thiểu của hàn. Phát triển nguyên mẫu và thử nghiệm trong phòng thí nghiệm thường sử dụng các kết nối được hàn vì chúng dễ sửa đổi và yêu cầu dụng cụ tối thiểu.

Bấm cos trở thành bắt buộc trong bó dây ô tô, hệ thống điện hàng không vũ trụ, bảng điều khiển công nghiệp và bất kỳ ứng dụng nào mà các kết nối phải chịu rung động, chu kỳ nhiệt hoặc tiếp xúc với môi trường khắc nghiệt. Khoản đầu tư vào các công cụ bấm cos phù hợp—từ 200 đô la cho dụng cụ bấm cos bánh cóc thủ công đến hơn 50.000 đô la cho máy bấm cos tự động—mang lại lợi nhuận thông qua việc giảm số lượng yêu cầu bảo hành, cải thiện độ tin cậy của hệ thống và tuân thủ các tiêu chuẩn ngành. Để biết thông tin liên quan về việc chọn bảo vệ mạch phù hợp cho các kết nối được bấm cos, hãy xem hướng dẫn của chúng tôi về lựa chọn cầu dao cho bảng điều khiển công nghiệp.

Các ứng dụng hàng hải và ngoài trời đặc biệt được hưởng lợi từ khả năng chống ẩm của bấm cos. Lớp bịt kín khí được tạo ra bởi quá trình nén thích hợp ngăn chặn sự xâm nhập của nước và sự ăn mòn điện hóa do đó làm suy giảm nhanh chóng các kết nối được hàn trong môi trường ẩm ướt hoặc phun muối. Khi kết hợp với ống co nhiệt hoặc ống bịt kín môi trường, các đầu cos được bấm đạt được mức bảo vệ IP67/IP68 phù hợp cho các ứng dụng chìm.

Các ứng dụng dòng điện cao (>10 ampe) thường yêu cầu các kết nối được bấm cos do khả năng mang dòng điện vượt trội và điện trở tiếp xúc thấp hơn. Nhiều điểm tiếp xúc được tạo ra bởi các sợi dây nén phân phối dòng điện hiệu quả hơn so với các mối hàn, giảm nhiệt cục bộ và cải thiện độ ổn định lâu dài. Để được hướng dẫn về tính toán kích thước dây và công suất dòng điện phù hợp, hãy tham khảo hướng dẫn chọn kích thước cáp của chúng tôi.

Ưu điểm của VIOX: Các giải pháp bấm cos chính xác

VIOX Electric chuyên sản xuất các linh kiện điện có độ tin cậy cao được thiết kế cho các ứng dụng công nghiệp, ô tô và năng lượng tái tạo khắt khe. Danh mục sản phẩm của chúng tôi bao gồm các đầu cos bằng đồng được gia công chính xác, bó dây ô tô và cụm điện tùy chỉnh đáp ứng hoặc vượt quá các tiêu chuẩn chất lượng quốc tế bao gồm UL, IEC và các thông số kỹ thuật OEM ô tô.

Đội ngũ kỹ thuật của chúng tôi cung cấp hỗ trợ toàn diện cho việc tối ưu hóa thiết kế kết nối, bao gồm lựa chọn đầu cos, thông số kỹ thuật của công cụ bấm cos và phát triển giao thức kiểm soát chất lượng. Chúng tôi duy trì khả năng thử nghiệm nội bộ để xác nhận lực kéo, chu kỳ nhiệt, thử nghiệm rung và mô phỏng tiếp xúc với môi trường—đảm bảo mọi sản phẩm đều mang lại độ tin cậy được ghi lại trong các điều kiện vận hành thực tế.

Đối với các ứng dụng yêu cầu thiết kế đầu cos tùy chỉnh, cỡ dây không tiêu chuẩn hoặc bịt kín môi trường chuyên dụng, VIOX cung cấp khả năng tạo mẫu nhanh và sản xuất lô nhỏ. Hệ thống quản lý chất lượng của chúng tôi duy trì khả năng truy xuất nguồn gốc đầy đủ từ chứng nhận nguyên liệu thô đến kiểm tra cuối cùng, cung cấp tài liệu cần thiết cho các ứng dụng hàng không vũ trụ, y tế và quan trọng về an toàn. Tìm hiểu thêm về các giải pháp khối đầu cuối của chúng tôi và các tùy chọn đầu nối công nghiệp.

Những Câu Hỏi Thường

H: Tôi có thể hàn dây sau khi bấm cos để tăng thêm độ bền không?

Đ: Không—thực tế này bị cấm rõ ràng bởi IPC/WHMA-A-620 và các tiêu chuẩn ô tô. Hàn sau khi bấm cos không mang lại lợi ích về độ bền vì mối bấm cos đã thiết lập tiếp xúc tối đa. Mối hàn bổ sung thực sự làm giảm hiệu suất bằng cách gây ra ứng suất nhiệt, che giấu các mối bấm cos kém trong quá trình kiểm tra và tạo ra một vùng giòn. Nếu một mối bấm cos được thực hiện đúng cách, mối hàn sẽ không thêm gì; nếu mối bấm cos bị lỗi, mối hàn sẽ che giấu vấn đề cho đến khi xảy ra lỗi thực tế.

H: Làm cách nào để biết công cụ bấm cos của tôi có tạo ra các kết nối tốt hay không?

Đ: Thực hiện kiểm tra lực kéo thường xuyên trên các kết nối mẫu và đo chiều cao bấm cos bằng panme. So sánh kết quả với thông số kỹ thuật của nhà sản xuất đầu cos. Kiểm tra trực quan sẽ cho thấy đóng thùng hoàn toàn, không có dây bị lòi ra, không có vết nứt đầu cos và sự ăn khớp của mối bấm cách điện thích hợp. Nếu bạn không có thiết bị thử nghiệm, phân tích mặt cắt ngang (cắt qua mối bấm cos và kiểm tra dưới độ phóng đại) sẽ cho thấy chất lượng nén dây bên trong. Để biết thêm về quy trình kiểm tra điện, hãy tham khảo hướng dẫn kiểm tra của chúng tôi.

H: Có thể bấm cos so với hàn những cỡ dây nào?

Đ: Bấm cos phù hợp với các cỡ dây từ 30 AWG (0,05mm²) đến 4/0 AWG (107mm²) trở lên với các đầu cos và dụng cụ phù hợp. Hàn ngày càng trở nên khó khăn và không đáng tin cậy trên 12 AWG do những thách thức về tản nhiệt và vùng cứng lớn được tạo ra. Đối với các ứng dụng dòng điện cao, các kết nối được bấm cos với các chốt cơ khí (vấu bắt bu lông) là thông lệ tiêu chuẩn.

H: Các kết nối được bấm cos có phù hợp với môi trường rung động cao như ô tô hoặc hàng không vũ trụ không?

Đ: Có—các kết nối được bấm cos được thiết kế đặc biệt cho các ứng dụng rung động cao và được quy định bởi các tiêu chuẩn ô tô (USCAR-21) và hàng không vũ trụ (AS7928) chính xác vì chúng hoạt động tốt hơn các kết nối được hàn dưới ứng suất rung. Tính linh hoạt được duy trì tại quá trình chuyển đổi từ mối bấm cos sang dây ngăn ngừa các lỗi mỏi vốn gây khó khăn cho các mối hàn. Để biết thông tin liên quan về bảo vệ mạch chống rung, hãy xem hướng dẫn chọn cầu dao của chúng tôi.

H: Các kết nối được bấm cos tồn tại được bao lâu so với các kết nối được hàn?

Đ: Các kết nối được bấm cos đúng cách trong các ứng dụng ô tô được thiết kế cho tuổi thọ dịch vụ trên 15 năm (theo các yêu cầu thử nghiệm USCAR-21) bao gồm tiếp xúc với chu kỳ nhiệt, rung động, độ ẩm và tiếp xúc với hóa chất. Các kết nối được hàn trong các môi trường tương tự thường bắt đầu có dấu hiệu xuống cấp trong vòng 5-7 năm. Trong môi trường lành tính (kiểm soát khí hậu, không rung động), cả hai phương pháp đều có thể tồn tại hàng thập kỷ, mặc dù bấm cos vẫn mang lại sự ổn định điện trở tiếp xúc lâu dài vượt trội.

H: Sự khác biệt giữa các đầu cos bấm cách điện và không cách điện là gì?

Đ: Các đầu cos cách điện bao gồm một ống bọc nhựa giúp giảm căng thẳng và cách điện, phù hợp cho các ứng dụng đi dây chung. Các đầu cos không cách điện (trần) cung cấp khả năng mang dòng điện cao hơn và được ưu tiên cho các kết nối cường độ dòng điện cao hoặc khi sẽ sử dụng ống co nhiệt tùy chỉnh. Các yêu cầu về chất lượng bấm cos là giống hệt nhau; sự lựa chọn phụ thuộc vào các yêu cầu ứng dụng và liệu có cần bịt kín môi trường bổ sung hay không. Để được hướng dẫn chọn đầu cos, hãy xem lại hướng dẫn so sánh khối đầu cuối của chúng tôi.

Kết luận: Thiết kế độ tin cậy thông qua thiết kế kết nối phù hợp

Cuộc tranh luận giữa bấm cos và hàn cuối cùng giải quyết các yêu cầu ứng dụng và các ưu tiên về hiệu suất. Đối với bó dây sản xuất, hệ thống ô tô, ứng dụng hàng không vũ trụ và bất kỳ môi trường nào liên quan đến rung động, chu kỳ nhiệt hoặc tiếp xúc khắc nghiệt, bấm cos mang lại độ tin cậy vượt trội được chứng minh bằng dữ liệu thực tế trong nhiều thập kỷ và được hệ thống hóa trong các tiêu chuẩn quốc tế. Khoản đầu tư ban đầu vào các công cụ và đào tạo bấm cos phù hợp mang lại lợi nhuận ngay lập tức thông qua việc giảm tỷ lệ lỗi, đơn giản hóa kiểm soát chất lượng và tuân thủ các yêu cầu của ngành.

Hàn vẫn giữ vị trí của nó trong lắp ráp điện tử cho các kết nối bảng mạch và các ứng dụng nơi ứng suất cơ học là tối thiểu. Tuy nhiên, quan niệm rằng các kết nối dây-với-đầu cos được hàn mang lại độ tin cậy vượt trội đã bị bác bỏ hoàn toàn bởi cả thử nghiệm trong phòng thí nghiệm và phân tích lỗi thực tế. Thiết kế hệ thống điện hiện đại nhận thấy rằng tính toàn vẹn của kết nối xác định độ tin cậy tổng thể của hệ thống—làm cho việc lựa chọn phương pháp kết thúc trở thành một quyết định kỹ thuật quan trọng hơn là vấn đề sở thích cá nhân hoặc truyền thống.

VIOX Electric sẵn sàng hỗ trợ các yêu cầu thiết kế kết nối của bạn với các đầu cos được sản xuất chính xác, các giải pháp bấm cos tùy chỉnh và chuyên môn kỹ thuật được hỗ trợ bởi thử nghiệm toàn diện và đảm bảo chất lượng. Cho dù bạn đang thiết kế bó dây ô tô, hệ thống điều khiển công nghiệp hay lắp đặt năng lượng tái tạo, công nghệ kết nối phù hợp đảm bảo sản phẩm của bạn mang lại độ tin cậy mà khách hàng của bạn yêu cầu. Liên hệ với đội ngũ kỹ thuật của chúng tôi để thảo luận về các yêu cầu ứng dụng cụ thể của bạn và khám phá cách các giải pháp bấm cos của VIOX có thể loại bỏ các lỗi liên quan đến kết nối trong hệ thống điện của bạn.

Để biết thêm tài nguyên kỹ thuật về thiết kế hệ thống điện và lựa chọn linh kiện, hãy khám phá các hướng dẫn toàn diện của chúng tôi về bảo vệ mạch, tính toán kích thước dây, Và thiết kế bảng điều khiển công nghiệp.