Tại sao việc lựa chọn vật liệu tiếp điểm quyết định hiệu suất của Contactor

Vật liệu tiếp điểm trong một contactor điện không chỉ là một thông số kỹ thuật—mà còn là yếu tố quan trọng quyết định xem thiết bị của bạn có cung cấp 5 năm hay 15 năm dịch vụ đáng tin cậy. Một lựa chọn vật liệu sai lầm duy nhất có thể dẫn đến hàn sớm, xói mòn hồ quang quá mức hoặc hỏng hóc nghiêm trọng trong điều kiện tải hoàn toàn có thể dự đoán được.

Đối với các nhà thầu điện, OEM và quản lý cơ sở chỉ định các tiếp điểm cho các ứng dụng công nghiệp, việc hiểu rõ sự khác biệt về hiệu suất giữa Silver Tin Oxide (AgSnO₂), Silver Nickel (AgNi) và Silver Cadmium Oxide (AgCdO) là rất quan trọng—đặc biệt khi thời hạn quy định loại bỏ AgCdO khỏi thiết bị mới vào năm 2025.

Hướng dẫn này cung cấp dữ liệu kỹ thuật cần thiết để chọn vật liệu tiếp điểm tối ưu dựa trên định mức dòng điện, loại tải, tần số chuyển mạch và các yêu cầu tuân thủ môi trường, được hỗ trợ bởi thử nghiệm hiệu suất và nghiên cứu ngành.

Hiểu các nguyên tắc cơ bản về vật liệu tiếp điểm

Tại sao lựa chọn vật liệu lại quan trọng

Các tiếp điểm điện hoạt động trong điều kiện khắc nghiệt: chuyển mạch dòng điện từ 10A đến hơn 1000A, chịu đựng nhiệt độ hồ quang vượt quá 6000°C và thực hiện hàng nghìn đến hàng triệu chu kỳ trong suốt thời gian sử dụng. Vật liệu tiếp điểm phải đồng thời cung cấp:

- Độ dẫn điện cao để giảm thiểu sụt áp và sinh nhiệt

- Khả năng chống xói mòn hồ quang để ngăn ngừa mất vật liệu trong quá trình chuyển mạch

- Khả năng chống hàn để tránh các tiếp điểm bị dính dưới dòng điện khởi động cao

- Điện trở tiếp xúc thấp để duy trì kết nối điện ổn định

- Độ bền cơ học để chịu được các tác động vật lý lặp đi lặp lại

Việc lựa chọn vật liệu kém biểu hiện ở các chế độ hỏng hóc có thể dự đoán được: các tiếp điểm bị hàn kín (đánh bại hệ thống an toàn), rỗ quá mức làm giảm diện tích tiếp xúc, nhiệt độ tăng vọt do tăng điện trở hoặc xói mòn hoàn toàn đòi hỏi phải thay thế sớm.

Các chỉ số hiệu suất chính

Độ dẫn điện: Được đo bằng %IACS (Tiêu chuẩn đồng ủ quốc tế), giá trị càng cao cho thấy khả năng mang dòng điện tốt hơn và sinh nhiệt thấp hơn.

Khả năng chống xói mòn hồ quang: Mất vật liệu trên mỗi thao tác chuyển mạch, rất quan trọng đối với các ứng dụng có chuyển mạch thường xuyên hoặc tải khó.

Khả năng chống hàn: Khả năng chống lại sự hợp nhất tiếp xúc dưới dòng điện khởi động cao, được đo bằng khả năng chịu được dòng điện đỉnh.

Điện trở tiếp xúc: Điện trở tại giao diện tiếp xúc, ảnh hưởng đến sụt áp và gia nhiệt. Thường được đo bằng microohm (μΩ).

Độ Cứng Cơ Học: Ảnh hưởng đến khả năng chống mài mòn và duy trì áp suất tiếp xúc, được đo bằng độ cứng Vickers (HV).

Ba vật liệu tiếp điểm chính

Silver Cadmium Oxide (AgCdO): Tiêu chuẩn kế thừa

Thành phần và tính chất

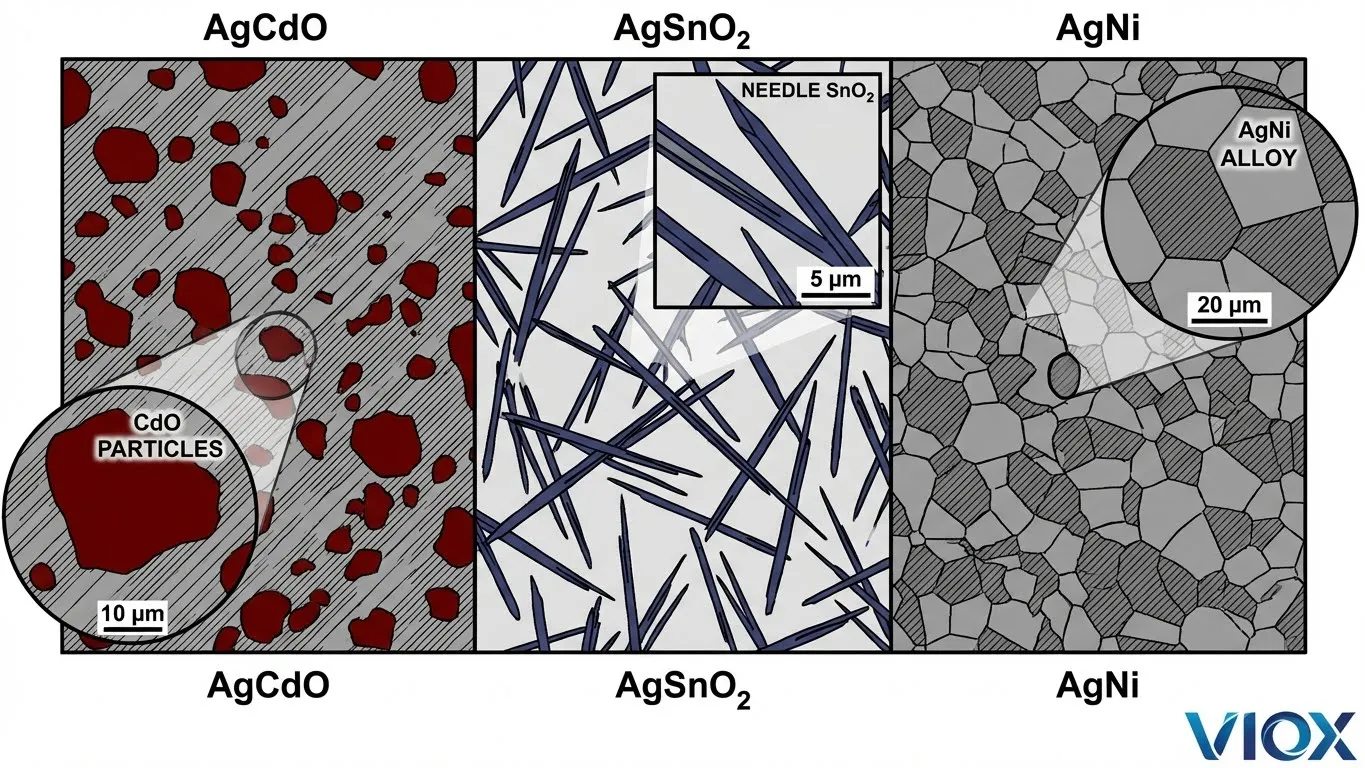

Silver Cadmium Oxide bao gồm 85-90% bạc với 10-15% các hạt cadmium oxide (CdO) phân tán trong ma trận bạc. Vật liệu được sản xuất thông qua luyện kim bột, trộn bột bạc và cadmium oxide nghiền mịn, nén dưới áp suất cao và thiêu kết ở nhiệt độ cao.

Các hạt cadmium oxide cung cấp các đặc tính dập tắt hồ quang đặc biệt trong khi ma trận bạc duy trì độ dẫn điện tuyệt vời—một sự kết hợp đã làm cho AgCdO trở thành “vật liệu tiếp điểm phổ quát” trong gần 50 năm.

Đặc điểm hiệu suất

AgCdO mang lại hiệu suất vượt trội trên nhiều chỉ số:

- Độ dẫn điện: 80-85% IACS

- Điện trở tiếp xúc: Thấp nhất và ổn định nhất trong số tất cả các vật liệu (thường là 20-40 μΩ)

- Khả năng chống xói mòn hồ quang: Tuyệt vời trong phạm vi 50-3000A

- Khả năng chống hàn: Hiệu suất vượt trội dưới dòng điện khởi động cao

- Chuyển vật liệu: Tối thiểu trong cả điều kiện AC và DC

- Tuổi thọ: Tuổi thọ hoạt động dài nhất trong các ứng dụng dòng điện trung bình đến cao

Các đặc tính tự làm sạch của vật liệu trong quá trình chuyển mạch duy trì điện trở tiếp xúc thấp trong suốt thời gian sử dụng và độ dẫn nhiệt tuyệt vời của nó tản nhiệt hiệu quả.

Ứng dụng và sự thống trị lịch sử

AgCdO đã trở thành vật liệu thống trị trong:

- Contactor công suất trung bình đến cao (50A-1000A+)

- Các ứng dụng điều khiển động cơ với nhiệm vụ AC-4 nghiêm trọng (cắm, chạy giật)

- Chuyển mạch dòng điện khởi động cao (đèn, máy biến áp, tụ điện)

- Hệ thống điều khiển đường sắt và lực kéo

- Cầu dao công nghiệp

Độ tin cậy của nó trong các điều kiện tải khác nhau và tuổi thọ dài đã chứng minh chi phí vật liệu cao hơn so với các lựa chọn thay thế.

Các hạn chế về quy định và loại bỏ dần

Chỉ thị RoHS (Hạn chế các chất độc hại) 2011/65/EU của Liên minh Châu Âu và các sửa đổi tiếp theo phân loại cadmium là một kim loại nặng độc hại do:

- Tích lũy sinh học trong các sinh vật sống

- Đặc tính gây ung thư

- Tính bền bỉ của môi trường

- Tổn thương thận và xương do tiếp xúc

Thời hạn quan trọng: Các miễn trừ RoHS đối với các tiếp điểm điện hết hạn vào tháng 7 năm 2025, cấm AgCdO trong thiết bị mới được bán ở EU. Các quy định tương tự tồn tại ở Trung Quốc, Nhật Bản và các khu vực pháp lý khác. Các nhà sản xuất lớn đã ngừng sản xuất AgCdO vào năm 2023-2024, với hàng tồn kho hiện có đang cạn kiệt nhanh chóng.

Silver Tin Oxide (AgSnO₂): Giải pháp thay thế thân thiện với môi trường

Thành phần và sản xuất

Silver Tin Oxide bao gồm 85-90% bạc với 10-15% các hạt tin oxide (SnO₂). Không giống như AgCdO, quy trình sản xuất ảnh hưởng đáng kể đến hiệu suất:

Phương pháp luyện kim bột: Bột bạc và tin oxide được trộn, nén và thiêu kết. Việc nghiền SnO₂ cực kỳ mịn thành các hạt hạ micron và phân tán đều trong ma trận bạc đòi hỏi sự kiểm soát quy trình tỉ mỉ. Các vật liệu AgSnO₂ ban đầu bị ảnh hưởng bởi chất lượng không nhất quán, nhưng các kỹ thuật sản xuất hiện đại hiện mang lại hiệu suất đáng tin cậy.

Phương pháp oxy hóa bên trong: Các thỏi hợp kim bạc-thiếc được nung nóng trong môi trường giàu oxy, khiến thiếc bị oxy hóa bên trong trong khi vẫn phân tán trong ma trận bạc. Quá trình này tạo ra các cấu trúc SnO₂ hình kim mịn giúp tăng cường khả năng chống xói mòn hồ quang.

Quy trình ép đùn: Sau khi nén bột hoặc oxy hóa bên trong, vật liệu được ép đùn thành dạng dây hoặc tấm, làm tăng mật độ và cải thiện các đặc tính cơ học.

Đặc điểm hiệu suất

Hiệu suất của AgSnO₂ đã phát triển vượt bậc:

- Độ dẫn điện: 75-82% IACS (hơi thấp hơn AgCdO)

- Điện trở tiếp xúc: Ban đầu cao hơn AgCdO, ổn định khi sử dụng (điển hình 40-80 μΩ)

- Khả năng chống xói mòn hồ quang: Tuyệt vời, đặc biệt trong phạm vi 500-3000A—thường vượt trội hơn AgCdO

- Khả năng chống hàn: Vượt trội hơn AgCdO trong điều kiện tải điện dung và đèn

- Chuyển vật liệu: Thấp hơn AgCdO trong các ứng dụng DC

- Độ cứng: Cứng hơn AgCdO 15-20% (95-105 HV so với 80-85 HV)

Tối ưu hóa hiệu suất thông qua các chất phụ gia

Các công thức AgSnO₂ hiện đại bao gồm các chất phụ gia tăng cường hiệu suất:

Indium Oxide (In₂O₃): Thêm 2-4% In₂O₃ tạo ra vật liệu AgSnO₂In₂O₃ với:

- Tăng cường khả năng chống lại dòng điện khởi động cao

- Cải thiện sự phân tán vật liệu (cấu trúc kim mịn hơn)

- Hiệu suất tốt hơn trong chu kỳ làm việc AC-4

- Tỷ lệ chuyển vật liệu thấp hơn

Các nguyên tố đất hiếm: Cerium, lanthanum và các nguyên tố đất hiếm khác cải thiện:

- Độ nhớt của bể bạc nóng chảy trong quá trình phóng hồ quang

- Đình chỉ các hạt oxit ngăn ngừa sự tích tụ bề mặt

- Đặc tính cơ học và duy trì lực tiếp xúc

Các chất phụ gia khác: Bismuth, antimony và các hợp chất độc quyền tối ưu hóa các đặc tính hiệu suất cụ thể.

Tại sao AgSnO₂ dẫn đầu việc thay thế AgCdO

AgSnO₂ đã hoàn thành việc thay thế AgCdO ở thị trường Châu Âu và Bắc Mỹ cho hầu hết các ứng dụng:

- Không độc hại và thân thiện với môi trường

- Tuân thủ RoHS và WEEE

- Hiệu suất tương đương hoặc vượt trội trong 80% các ứng dụng

- Có sẵn từ tất cả các nhà sản xuất lớn

- Giá cả cạnh tranh khi quy mô sản xuất

Vật liệu này đặc biệt vượt trội trong các contactor AC dòng điện cao, nơi khả năng chống xói mòn hồ quang vượt trội ở mức 500A+ mang lại tuổi thọ cao hơn so với AgCdO.

Hạn chế

AgSnO₂ phải đối mặt với những thách thức trong:

- Các ứng dụng dòng điện thấp (<5A) nơi sự không ổn định của điện trở tiếp xúc ảnh hưởng đến tính toàn vẹn của tín hiệu

- Các ứng dụng hàng không DC cụ thể đòi hỏi điện trở tiếp xúc cực kỳ ổn định

- Các ứng dụng có chu kỳ chuyển mạch cực kỳ thường xuyên, nơi độ cứng cao hơn làm tăng hao mòn cơ học

Silver Nickel (AgNi): "Con ngựa thồ" kinh tế

Thành phần và tính chất

Silver Nickel là một hợp kim thực sự (không phải là vật liệu composite) chứa 85-90% bạc với 10-15% niken. Thành phần phổ biến nhất là AgNi10 (90% Ag, 10% Ni). Không giống như các vật liệu oxit kim loại, AgNi được sản xuất thông qua các kỹ thuật hợp kim truyền thống—nung chảy bạc và niken với nhau để tạo thành một vật liệu đồng nhất.

Hàm lượng niken làm cứng cơ học bạc, tăng khả năng chống xói mòn đồng thời duy trì độ dẫn điện tuyệt vời. AgNi đã được sử dụng trong các tiếp điểm điện trong nhiều thập kỷ và vẫn là vật liệu tiếp xúc gốc bạc kinh tế nhất.

Đặc điểm hiệu suất

AgNi mang lại hiệu suất đáng tin cậy trong các ứng dụng phù hợp:

- Độ dẫn điện: 85-90% IACS (cao nhất trong ba vật liệu)

- Điện trở tiếp xúc: Rất thấp và ổn định (điển hình 15-30 μΩ)

- Khả năng chống xói mòn hồ quang: Tốt trong điều kiện tải nhẹ đến trung bình (<100A)

- Khả năng chống hàn: Thấp hơn AgCdO hoặc AgSnO₂ trong điều kiện dòng điện khởi động cao

- Chuyển vật liệu: Cao hơn các vật liệu khác, đặc biệt trong điều kiện tải cảm ứng

- Độ cứng: Vừa phải (65-75 HV)

- Chi phí: Chi phí vật liệu thấp hơn AgSnO₂ 30-40%

Các ứng dụng và trường hợp sử dụng tối ưu

AgNi vượt trội trong:

- Contactor tải nhẹ đến trung bình (5A-50A)

- Rơle đa năng

- Ứng dụng dân dụng và thương mại nhẹ

- Rơle và công tắc phụ trợ ô tô

- Bộ điều nhiệt và bộ điều khiển nhiệt độ

- Các ứng dụng dòng điện khởi động thấp

- Các ứng dụng nhạy cảm về chi phí đòi hỏi độ tin cậy

Vật liệu này mang lại giá trị tuyệt vời ở những nơi năng lượng hồ quang ở mức vừa phải và không có dòng điện khởi động cực cao.

Hạn chế

AgNi không phù hợp cho:

- Các ứng dụng dòng điện cao (>100A liên tục)

- Các ứng dụng khởi động động cơ với chế độ làm việc AC-4 khắc nghiệt

- Tải dòng điện khởi động cao (ngân hàng tụ điện, máy biến áp, đèn sợi đốt)

- Các ứng dụng đòi hỏi khả năng chống hàn tối đa

- Yêu cầu tuổi thọ điện dài trong điều kiện tải khó khăn

Ở dòng điện cao hơn và với tải khó khăn, AgNi trải qua quá trình xói mòn nhanh chóng, chuyển vật liệu và tăng xu hướng hàn. Khoản tiết kiệm chi phí biến mất khi cần thay thế sớm.

Khi nào nên chọn AgNi so với AgSnO₂

Chọn AgNi khi:

- Dòng điện định mức ≤50A liên tục

- Tải thuần trở hoặc tải cảm nhẹ

- Tần số đóng cắt thấp đến trung bình (<10 lần thao tác/giờ)

- Tối ưu hóa chi phí là rất quan trọng

- Tuổi thọ ngắn đến trung bình chấp nhận được (5-8 năm)

Chọn AgSnO₂ khi:

- Dòng điện định mức >50A hoặc dòng điện khởi động đỉnh >200A

- Động cơ cảm ứng, máy biến áp hoặc tải dung

- Tần số đóng cắt cao hoặc chu kỳ làm việc AC-4

- Yêu cầu tuổi thọ tối đa (10-15+ năm)

- Tuân thủ môi trường là điều cần thiết

So sánh vật liệu toàn diện

Tính chất vật lý và điện

| Tài sản | AgCdO (10-15%) | AgSnO₂ (10-12%) | AgNi (10%) |

|---|---|---|---|

| Độ dẫn điện | 80-85% IACS | 75-82% IACS | 85-90% IACS |

| Độ Dẫn Nhiệt | 320-350 W/m·K | 280-320 W/m·K | 340-380 W/m·K |

| Độ cứng (HV) | 80-85 | 95-105 | 65-75 |

| Tỉ trọng | 10.2-10.4 g/cm³ | 9.8-10.1 g/cm³ | 10.3-10.5 g/cm³ |

| Điểm nóng chảy | 960°C (nền Ag) | 960°C (nền Ag) | 960°C (nền Ag) |

| Điện trở tiếp xúc | 20-40 μΩ | 40-80 μΩ | 15-30 μΩ |

| Tốc độ xói mòn hồ quang (mg/1000 lần thao tác) | 2-4 | 2-5 | 4-8 |

| Chi phí vật liệu (tương đối) | Cao (đang loại bỏ dần) | Trung bình-Cao | Thấp-Trung bình |

| Tình trạng môi trường | ❌ Bị cấm năm 2025 | ✅ Tuân thủ RoHS | ✅ Tuân thủ RoHS |

Hiệu suất theo loại tải

| Loại Tải | Đánh giá AgCdO | Đánh giá AgSnO₂ | Đánh giá AgNi | Đề Nghị Liệu |

|---|---|---|---|---|

| Thuần trở (máy sưởi, đèn sợi đốt) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | AgSnO₂ hoặc AgNi (tùy thuộc vào dòng điện) |

| Cảm ứng AC-3 (động cơ khởi động bình thường) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

| Cảm ứng AC-4 (động cơ cắm/chạy thử) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ (AgCdO tốt nhất trong lịch sử) |

| Dung (PFC, chấn lưu đèn) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| Dòng điện khởi động cao (máy biến áp, đèn) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| Dòng điện thấp (<5A tín hiệu/điều khiển) | ⭐⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐⭐⭐ | AgNi |

| Ngắt mạch DC (ắc quy, năng lượng mặt trời) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

Ma trận Phù hợp Ứng dụng

| Ứng dụng | Phạm Vi Hiện Tại | Vật liệu tốt nhất 2026+ | Thay thế | Ghi chú |

|---|---|---|---|---|

| Công tắc tơ HVAC | 20-100A | AgSnO₂ | AgNi (<40A) | Dòng điện khởi động cao từ máy nén |

| Điều khiển động cơ (AC-3) | 50-500A | AgSnO₂ | — | Khởi động động cơ tiêu chuẩn |

| Điều khiển động cơ (AC-4) | 50-500A | AgSnO₂ + In₂O₃ | — | Chế độ làm việc khắc nghiệt, cắm |

| Rơle công suất | 10-50A | AgNi | AgSnO₂ (>30A) | Cân bằng giữa chi phí và hiệu năng |

| Máy cắt mạch | 16-1000A | AgSnO₂ | — | Dập hồ quang quan trọng |

| Rơ le ô tô | 10-50A | AgNi | AgSnO₂ (dòng điện cao) | Nhạy cảm về chi phí |

| Contactor DC năng lượng mặt trời | 50-1000A | AgSnO₂ | — | Cắt hồ quang DC, tuổi thọ cao |

| Bộ tiếp điểm chiếu sáng | 20-200A | AgSnO₂ | — | Cao sự xâm nhập dòng hải lưu |

| Chuyển đổi máy phát điện | 100-1000A | AgSnO₂ + In₂O₃ | — | Độ tin cậy quan trọng |

Đánh đổi giữa chi phí và hiệu năng

| Tố | AgCdO | AgSnO₂ | AgSnO₂In₂O₃ | AgNi |

|---|---|---|---|---|

| Chi phí vật liệu trên mỗi tiếp điểm | $$$ | $$-$$$ | $$$-$$$$ | $ |

| Độ phức tạp trong sản xuất | Vừa | Cao | Cao | Thấp |

| Tuổi thọ (năm, AC-3) | 12-15 | 10-15 | 12-15 | 5-8 |

| Khả năng thay thế | ❌ Cạn kiệt | ✅ Tuyệt vời | ✅ Tốt | ✅ Tuyệt vời |

| Yêu cầu thay đổi thiết kế | — | Nhỏ - Vừa phải | Nhỏ - Vừa phải | Nhỏ |

| Tổng chi phí sở hữu (10 năm) | Không có (không khả dụng) | $$ | $$-$$$ | $ |

| Độ tin cậy hiệu năng | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ |

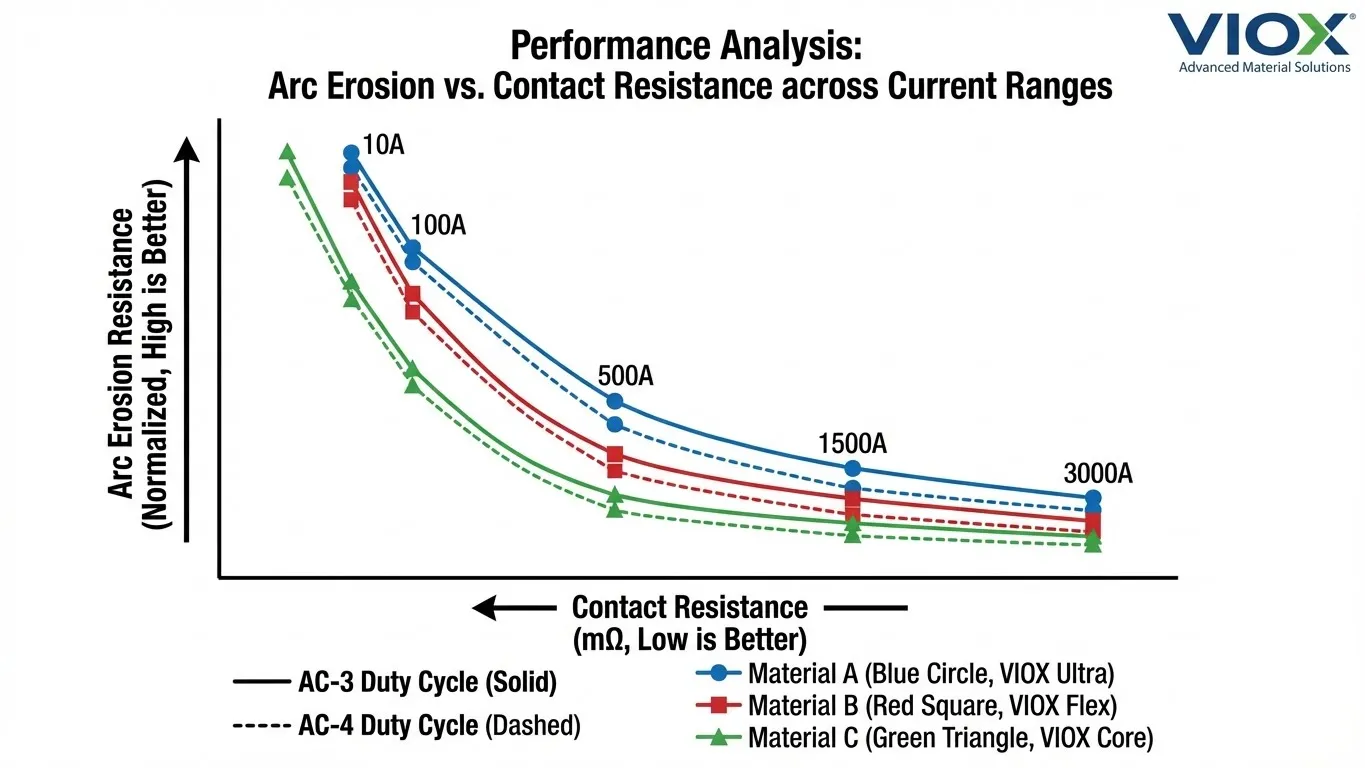

Phân tích hiệu năng theo tải cụ thể

Đặc tính chuyển mạch AC so với DC

Chuyển mạch AC: Cả ba vật liệu đều hoạt động tốt trong điều kiện AC, nơi dòng điện tự nhiên cắt qua điểm không hai lần mỗi chu kỳ, dập tắt hồ quang. AgSnO₂ cho thấy lợi thế đặc biệt ở dòng điện cao (>500A) với sự chuyển vật liệu thấp hơn và khả năng dập hồ quang vượt trội.

Chuyển mạch DC: Khắt khe hơn do không có điểm cắt không. AgSnO₂ thể hiện hiệu năng vượt trội với:

- Tỷ lệ chuyển vật liệu thấp hơn so với AgCdO

- Khả năng dập hồ quang tốt hơn

- Điện trở tiếp xúc ổn định hơn trong suốt tuổi thọ

- AgNi trải qua sự xói mòn và chuyển vật liệu cao hơn trong các ứng dụng DC >50A

Hiệu năng tải điện trở

Tải thuần trở (máy sưởi, đèn sợi đốt) tạo ra nhu cầu chuyển mạch vừa phải. Tất cả các vật liệu đều hoạt động đầy đủ, với lựa chọn chủ yếu dựa trên định mức dòng điện:

- <50A: AgNi cung cấp giải pháp kinh tế

- 50-200A: AgSnO₂ là lựa chọn tiêu chuẩn

- >200A: AgSnO₂ với các chất phụ gia để kéo dài tuổi thọ

Hiệu năng tải cảm ứng

Chế độ AC-3 (Khởi động động cơ thông thường): Dòng điện khởi động vừa phải (5-7 lần định mức). AgSnO₂ và AgCdO đều vượt trội, với AgSnO₂ hiện là lựa chọn tiêu chuẩn. AgNi chỉ thích hợp cho dòng điện <40A.

Chế độ AC-4 (Cắm, chạy giật, đảo chiều): Điều kiện khắc nghiệt với dòng điện khởi động cao thường xuyên. AgCdO trong lịch sử là tốt nhất, nhưng các công thức AgSnO₂In₂O₃ hiện đại mang lại hiệu năng tương đương:

- Tỷ lệ xói mòn hồ quang trong khoảng 10-15% so với AgCdO

- Tuổi thọ 90-100% so với AgCdO trong contactor được thiết kế đúng cách

- AgNi không phù hợp - nguy cơ xói mòn và hàn nhanh

Hiệu năng tải điện dung

Chuyển mạch tụ điện (bù hệ số công suất, trình điều khiển LED) tạo ra dòng điện khởi động đỉnh cực cao (20-40 lần định mức) trong thời gian ngắn (<1ms). Điều này thể hiện ứng suất tiếp xúc nghiêm trọng nhất.

Xếp hạng hiệu năng: AgSnO₂ > AgCdO > AgNi

Khả năng chống hàn vượt trội của AgSnO₂ dưới tải điện dung làm cho nó trở thành vật liệu ưa thích, thường có tuổi thọ cao hơn AgCdO trong các ứng dụng hiện đại. Các hạt SnO₂ cứng ngăn chặn sự biến dạng bề mặt tiếp xúc trong quá trình dòng điện đỉnh.

Ứng dụng dòng điện khởi động cao

Từ hóa biến áp, đèn sợi đốt nguội và khởi động rôto bị khóa của động cơ tạo ra dòng điện khởi động từ 8-15 lần dòng điện định mức. AgSnO₂ vượt trội nhờ:

- Độ cứng cơ học cao ngăn ngừa sự dịch chuyển bề mặt

- Khả năng dập hồ quang vượt trội từ các hạt SnO₂

- Khả năng chống hàn tiếp điểm trong quá trình nảy

Không nên sử dụng AgNi ở những nơi dòng điện khởi động vượt quá 10 lần dòng điện liên tục định mức—rủi ro hàn là không thể chấp nhận được.

Ứng dụng dòng điện thấp

Mạch tín hiệu, mạch điều khiển và tiếp điểm phụ (<5A) đặt ra những thách thức riêng. Tính ổn định của điện trở tiếp xúc và nhiễu điện trở nên quan trọng:

Xếp hạng vật liệu: AgNi > AgCdO > AgSnO₂

Điện trở tiếp xúc cao hơn và kém ổn định hơn của AgSnO₂ trong các ứng dụng dòng điện thấp có thể gây ra các vấn đề về tính toàn vẹn tín hiệu và sụt áp cao hơn. Điện trở thấp, ổn định và đặc tính tự làm sạch của AgNi làm cho nó trở nên lý tưởng cho các ứng dụng này.

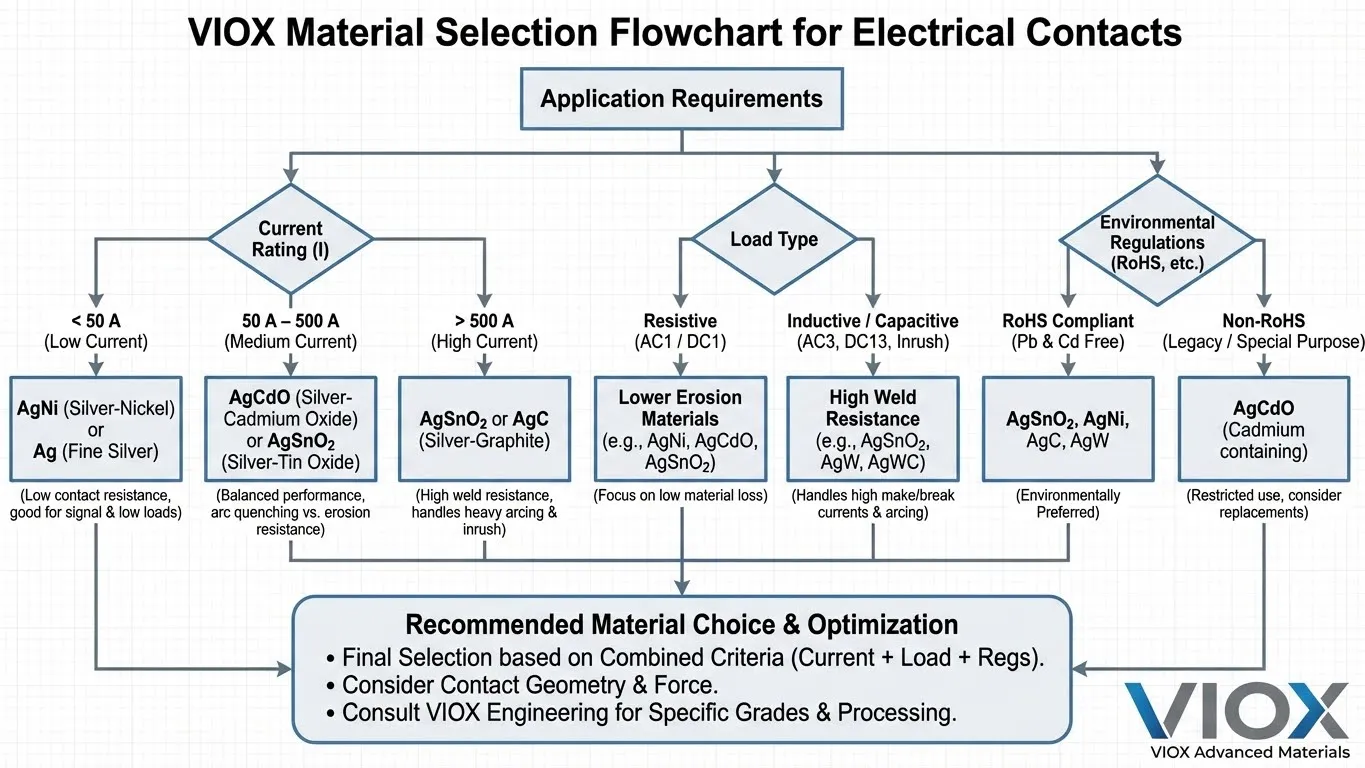

Ma trận quyết định lựa chọn vật liệu

Bước 1: Kiểm tra tuân thủ môi trường

- Yêu cầu tuân thủ RoHS hoặc sản xuất sau năm 2025? → Loại bỏ AgCdO

Bước 2: Đánh giá dòng điện định mức

- ≤50A liên tục, <200A đỉnh → AgNi khả thi, chuyển sang Bước 3

- >50A liên tục hoặc >200A đỉnh → Yêu cầu AgSnO₂, chuyển sang Bước 4

Bước 3: Đánh giá chất lượng AgNi (nếu có)

- Loại tải: Điện trở hoặc điện cảm nhẹ → AgNi phù hợp ✓

- Loại tải: Động cơ (AC-3/AC-4), điện dung, dòng điện khởi động cao → Yêu cầu AgSnO₂

- Tần số chuyển mạch: <10 thao tác/giờ → AgNi phù hợp ✓

- Tần số chuyển mạch: >10 thao tác/giờ → Ưu tiên AgSnO₂

- Yêu cầu tuổi thọ: 5-8 năm → AgNi chấp nhận được ✓

- Yêu cầu tuổi thọ: >10 năm → Yêu cầu AgSnO₂

Bước 4: Đặc điểm kỹ thuật AgSnO₂

- Điều khiển động cơ AC-3 tiêu chuẩn, tải điện trở → Công thức tiêu chuẩn AgSnO₂

- Chế độ AC-4, dòng điện khởi động cao, tải điện dung → Công thức AgSnO₂In₂O₃

- Contactor DC, ứng dụng năng lượng mặt trời → AgSnO₂ có chất phụ gia

- Ứng dụng quan trọng, độ tin cậy tối đa → AgSnO₂In₂O₃ + các nguyên tố đất hiếm

Bước 5: Tối ưu hóa chi phí

- Tính toán tổng chi phí sở hữu bao gồm tuổi thọ và tần suất thay thế

- Đối với các ứng dụng hạng nhẹ, nhạy cảm về chi phí đáp ứng tất cả các tiêu chí AgNi, AgNi mang lại khoản tiết kiệm chi phí vật liệu từ 30-40%

- Đối với các ứng dụng quan trọng, tuổi thọ kéo dài và độ tin cậy vượt trội của AgSnO₂ biện minh cho chi phí ban đầu cao hơn

Quy trình sản xuất

Quy trình luyện kim bột

Phương pháp sản xuất chủ đạo cho AgSnO₂ và AgCdO:

- Chuẩn bị bột: Bột bạc và oxit kim loại được nghiền đến kích thước hạt chính xác (0,5-5 micron đối với oxit)

- Trộn: Bột được trộn trong môi trường được kiểm soát để đảm bảo phân bố đồng đều

- Ép: Hỗn hợp được ép dưới áp suất cao (200-800 MPa) để tạo thành các khối “xanh”

- Thiêu kết: Nung nóng đến 650-850°C trong môi trường được kiểm soát, khiến các hạt bạc liên kết trong khi oxit vẫn phân tán

- Định cỡ/Gia công: Tạo hình cuối cùng theo kích thước chính xác

Kiểm soát chất lượng về phân bố kích thước hạt và tính đồng nhất của quá trình trộn ảnh hưởng nghiêm trọng đến các đặc tính điện—các vấn đề ban đầu không nhất quán của AgSnO₂ bắt nguồn từ việc kiểm soát quy trình không đầy đủ.

Phương pháp oxy hóa bên trong

Quy trình thay thế tạo ra sự phân tán oxit mịn:

- Tạo hợp kim: Bạc và thiếc được nấu chảy với nhau tạo thành hợp kim Ag-Sn

- Tạo hình: Hợp kim được đúc hoặc ép đùn thành dạng dây/tấm

- Xử lý nhiệt: Tiếp xúc với môi trường giàu oxy ở 700-900°C

- Hóa: Thiếc khuếch tán lên bề mặt và oxy hóa, tạo ra các hạt SnO₂ bên trong

- Làm nguội/Hoàn thiện: Kiểm soát làm nguội và tạo hình cuối cùng

Quá trình oxy hóa bên trong tạo ra các cấu trúc SnO₂ hình kim đặc trưng, mang lại khả năng chống xói mòn hồ quang tuyệt vời. Quá trình này đòi hỏi kiểm soát chính xác nhiệt độ và oxy để đạt được độ sâu oxy hóa đồng đều.

Ép đùn và Gia công Thứ cấp

Sau khi nén bột hoặc oxy hóa bên trong, vật liệu trải qua:

- Ép đùn nóng hoặc nguội để đạt được mật độ cao hơn (>98% lý thuyết)

- Kéo dây để sản xuất đinh tán và đầu tiếp xúc

- Cán cho dải tiếp xúc và các sản phẩm tấm

- Ứng dụng lớp hàn cho tiếp điểm lưỡng kim (hợp kim Ag liên kết với lớp đồng nền)

Xu hướng Tương lai trong Vật liệu Tiếp xúc

Bạc Oxit Kẽm (AgZnO)

AgZnO nổi lên như một giải pháp thay thế AgCdO kinh tế cho các ứng dụng cụ thể:

- Chi phí vật liệu thấp hơn AgSnO₂ (giảm 15-20%)

- Khả năng chống hàn và đặc tính chống xói mòn hồ quang tốt

- Điện trở tiếp xúc cao hơn AgSnO₂ (hạn chế ứng dụng)

- Thích hợp cho các contactor dòng điện trung bình, nơi tối ưu hóa chi phí là rất quan trọng

Việc áp dụng hiện tại vẫn còn hạn chế do thành tích đã được chứng minh của AgSnO₂.

Ứng dụng Công nghệ Nano

Nghiên cứu tập trung vào sự phân tán hạt oxit ở quy mô nano:

- Các hạt SnO₂ kích thước dưới 100nm tạo ra sự phân bố đồng đều hơn

- Cải thiện tính chất cơ học từ các hiệu ứng ranh giới hạt

- Cải thiện khả năng dập tắt hồ quang từ diện tích bề mặt hạt cao hơn

- Tiềm năng giảm hàm lượng bạc (tiết kiệm chi phí) trong khi vẫn duy trì hiệu suất

VIOX hợp tác với các viện nghiên cứu vật liệu để phát triển vật liệu tiếp xúc tăng cường nano thế hệ tiếp theo.

Tối ưu hóa Đất hiếm và Chất pha tạp

Phát triển liên tục các công thức phụ gia độc quyền:

- Bổ sung cerium, lanthanum, yttrium cho các đặc tính hiệu suất cụ thể

- Các chất pha tạp bismuth, antimony làm giảm điện trở tiếp xúc

- Các công thức đa thành phần được tối ưu hóa cho các chu kỳ làm việc cụ thể

- Vật liệu tùy chỉnh cho môi trường khắc nghiệt (độ cao lớn, dưới biển, đông lạnh)

Giải pháp Vật liệu Tiếp xúc VIOX

VIOX Electric sản xuất Tiếp điểm AC và công tắc tơ mô-đun với vật liệu tiếp xúc được tối ưu hóa cho các ứng dụng đa dạng.

Thông số kỹ thuật sản phẩm

Dòng Contactor AC VIOX: Có sẵn với tiếp điểm tiêu chuẩn AgSnO₂ hoặc AgSnO₂In₂O₃ cho các ứng dụng khắc nghiệt. Định mức từ 9A đến 1000A, định mức AC-3 và AC-4. Tất cả các sản phẩm đều tuân thủ RoHS và được chứng nhận theo IEC 60947-4-1.

Dòng Contactor Mô-đun VIOX: Thiết kế nhỏ gọn với tiếp điểm AgSnO₂, lý tưởng cho bảng điều khiển và tủ điện. Gắn ray DIN, định mức 16A đến 125A, có sẵn các tùy chọn tiếp điểm phụ.

Tùy chỉnh Vật liệu Tiếp xúc

Đối với các ứng dụng OEM và các yêu cầu đặc biệt, VIOX cung cấp:

- Công thức vật liệu tiếp xúc tùy chỉnh

- Kiểm tra và xác nhận theo ứng dụng cụ thể

- Kiểm tra độ bền trong điều kiện tải thực tế

- Đề xuất vật liệu dựa trên phân tích chu kỳ làm việc

Hỗ trợ kỹ thuật

Các kỹ sư ứng dụng của VIOX cung cấp hướng dẫn lựa chọn vật liệu, xem xét:

- Đặc tính tải và chu kỳ làm việc

- Điều kiện môi trường

- Yêu cầu về tuổi thọ

- Tối ưu hóa chi phí

- Tuân thủ quy định

Để biết chi tiết contactor so với khởi động từ hỗ trợ lựa chọn hoặc hướng dẫn bảo trì, hãy tham khảo các tài nguyên kỹ thuật toàn diện của chúng tôi.

Những Câu Hỏi Thường

Vật liệu thay thế tốt nhất cho tiếp điểm bạc cadmium oxit (AgCdO) là gì?

Bạc thiếc oxit (AgSnO₂) là vật liệu thay thế AgCdO tiêu chuẩn công nghiệp cho 80% các ứng dụng. Đối với các contactor dòng trung bình đến cao (50-1000A), AgSnO₂ mang lại hiệu suất tương đương hoặc vượt trội so với AgCdO về khả năng chống xói mòn hồ quang, chống dính hàn và tuổi thọ. Đối với các ứng dụng AC-4 khắc nghiệt hoặc dòng điện khởi động cao, công thức AgSnO₂In₂O₃ với phụ gia indium oxit cung cấp hiệu suất phù hợp hoặc vượt quá AgCdO. Đối với các ứng dụng dòng điện thấp (<50A) với tải điện trở hoặc tải cảm nhẹ, AgNi cung cấp giải pháp thay thế kinh tế với hiệu suất phù hợp. Tất cả các công thức hiện đại đều tuân thủ RoHS và an toàn với môi trường, loại bỏ các lo ngại về độc tính cadmium.

Tại sao AgSnO₂ cứng hơn AgCdO và điều này ảnh hưởng đến hiệu suất như thế nào?

AgSnO₂ cứng hơn AgCdO khoảng 15% (95-105 HV so với 80-85 HV) do độ cứng của oxit thiếc cao hơn so với oxit cadmium. Độ cứng tăng lên này mang lại những ưu điểm và nhược điểm: nó tăng cường khả năng chống biến dạng bề mặt tiếp xúc dưới dòng điện khởi động cao, giảm xu hướng hàn trong tải điện dung; nó cải thiện khả năng chống mài mòn cơ học trong các ứng dụng chuyển mạch tần số cao; tuy nhiên, nó có thể làm tăng nhẹ thời gian nảy tiếp xúc và đòi hỏi lực tiếp xúc cao hơn để duy trì điện trở tiếp xúc thấp. Độ cứng cũng làm cho AgSnO₂ có khả năng chống lại sự chuyển vật liệu trong quá trình chuyển mạch DC. Các thiết kế contactor hiện đại tính đến các đặc tính này thông qua lực lò xo và hình học tiếp xúc được tối ưu hóa.

Tôi có thể thay thế trực tiếp tiếp điểm AgCdO bằng AgSnO₂ trong các contactor hiện có không?

Việc thay thế trực tiếp có thể thực hiện được trong nhiều trường hợp nhưng không được khuyến nghị chung. Đối với các contactor ban đầu được thiết kế cho AgCdO, việc thay thế bằng AgSnO₂ thường yêu cầu xác minh: lực tiếp xúc (có thể cần điều chỉnh do sự khác biệt về độ cứng), thiết kế buồng dập hồ quang (đặc tính hồ quang của AgSnO₂ khác một chút), lực căng lò xo (để bù cho sự khác biệt về điện trở tiếp xúc) và quản lý nhiệt (đặc tính gia nhiệt hơi khác). Trong các contactor có định mức >100A hoặc hoạt động khắc nghiệt (AC-4), nên có đánh giá kỹ thuật. Để có hiệu suất tối ưu, hãy chỉ định các contactor được thiết kế ngay từ đầu cho tiếp điểm AgSnO₂. Tham khảo ý kiến của các kỹ sư ứng dụng VIOX để đánh giá việc trang bị thêm—việc thay thế không đúng cách có thể làm giảm tuổi thọ từ 40-60%.

Tại sao AgNi có giá thành thấp hơn AgSnO₂ nhưng lại hoạt động kém hơn trong các ứng dụng dòng điện cao?

AgNi là một hợp kim bạc-niken thực sự được sản xuất thông qua quá trình nấu chảy và hợp kim truyền thống, một quy trình đơn giản và ít tốn kém hơn so với luyện kim bột hoặc oxy hóa bên trong cần thiết cho AgSnO₂. Niken chỉ đơn giản là làm cứng bạc về mặt cơ học nhưng không cung cấp các đặc tính dập tắt hồ quang của các hạt oxit. Ở dòng điện >50A hoặc với tải khởi động cao, hồ quang trở nên nghiêm trọng—việc AgNi thiếu các hạt oxit chuyên dụng dẫn đến xói mòn hồ quang nhanh chóng (nhanh hơn 2-3 lần so với AgSnO₂), tốc độ chuyển vật liệu cao hơn và tăng xu hướng hàn. Khoản tiết kiệm chi phí vật liệu (30-40%) nhanh chóng bị bù đắp bởi sự cố sớm đòi hỏi phải thay thế sau mỗi 5-7 năm so với 12-15 năm đối với AgSnO₂. AgNi vẫn kinh tế cho các ứng dụng tải nhẹ, nơi năng lượng hồ quang ở mức vừa phải.

Sự khác biệt chính về hiệu suất giữa AgSnO₂ và AgSnO₂In₂O₃ là gì?

AgSnO₂In₂O₃ chứa 2-4% oxit indium ngoài oxit thiếc, tạo ra hiệu suất nâng cao trong các ứng dụng cụ thể. Việc bổ sung oxit indium mang lại: khả năng chống dính hàn tốt hơn 25-35% dưới dòng điện khởi động cao (>10 lần định mức), sự phân tán hạt oxit mịn hơn và đồng đều hơn tạo ra các cấu trúc hình kim giúp tăng cường khả năng dập hồ quang, cải thiện hiệu suất dưới tải điện dung (đèn huỳnh quang, bù hệ số công suất), giảm tỷ lệ chuyển vật liệu trong các ứng dụng DC và tuổi thọ dài hơn 15-20% trong các chu kỳ làm việc AC-4 khắc nghiệt. Những cải tiến về hiệu suất đi kèm với chi phí vật liệu cao hơn 20-30%. Chỉ định AgSnO₂In₂O₃ cho: các ứng dụng cắm/khởi động động cơ, chuyển mạch tụ điện, tải quan trọng có độ tin cậy cao và yêu cầu tuổi thọ tối đa. AgSnO₂ tiêu chuẩn vẫn là lựa chọn tối ưu cho điều khiển động cơ AC-3 thông thường và hầu hết các ứng dụng dân dụng/thương mại.

Các quy định về môi trường ảnh hưởng đến việc lựa chọn vật liệu tiếp xúc như thế nào vào năm 2026?

Chỉ thị RoHS 2011/65/EU và các sửa đổi loại bỏ AgCdO khỏi thiết bị mới vào tháng 7 năm 2025 tại EU, với các quy định tương tự ở Trung Quốc, Nhật Bản và các khu vực pháp lý khác. Tất cả các nhà sản xuất lớn đã ngừng sản xuất AgCdO vào cuối năm 2023, với lượng hàng tồn kho còn lại sẽ cạn kiệt trong giai đoạn 2024-2025. Đối với thiết kế và sản xuất thiết bị mới, chỉ được phép sử dụng các vật liệu tuân thủ RoHS (AgSnO₂, AgNi, AgZnO). Thiết bị hiện có sử dụng AgCdO có thể tiếp tục hoạt động và các bộ phận bảo trì vẫn có sẵn từ các nhà cung cấp chuyên dụng, nhưng tính khả dụng sẽ giảm dần trong giai đoạn 2026-2030. Các tổ chức nên chuyển đổi thông số kỹ thuật sang vật liệu gốc AgSnO₂ ngay lập tức để đảm bảo tính khả dụng lâu dài của các bộ phận và tuân thủ quy định. VIOX đã loại bỏ AgCdO khỏi các dòng sản phẩm vào năm 2023, cung cấp các giải pháp thay thế AgSnO₂ toàn diện trên tất cả các định mức công tắc tơ.

Sự khác biệt về tuổi thọ dự kiến giữa các vật liệu tiếp điểm là gì?

Tuổi thọ thay đổi đáng kể theo điều kiện ứng dụng, nhưng những kỳ vọng điển hình cho các ứng dụng điều khiển động cơ theo tiêu chuẩn AC-3 là: AgCdO cung cấp 12-15 năm khi bảo trì đúng cách (tiêu chuẩn lịch sử, không còn khả dụng); AgSnO₂ cung cấp 10-15 năm trong các contactor được thiết kế đúng cách, với các công thức AgSnO₂In₂O₃ cho các ứng dụng khắc nghiệt phù hợp với tuổi thọ 12-15 năm của AgCdO; AgNi cung cấp 5-8 năm trong các ứng dụng phù hợp (20 thao tác/giờ) làm giảm tuổi thọ 30-40%. Tuổi thọ thực tế phụ thuộc rất nhiều vào: lựa chọn vật liệu phù hợp cho loại tải, kích thước contactor chính xác (hoạt động ở <80% dòng điện định mức), bảo trì đầy đủ bao gồm kiểm tra và làm sạch tiếp điểm, và điều kiện môi trường (nhiệt độ, độ ẩm, ô nhiễm). Contactor có kích thước nhỏ hoặc lựa chọn vật liệu không phù hợp có thể làm giảm tuổi thọ 60-80% bất kể chất lượng vật liệu.

Lựa chọn Vật liệu Phù hợp cho Ứng dụng của Bạn

Lựa chọn vật liệu tiếp xúc quyết định trực tiếp độ tin cậy, tuổi thọ và tổng chi phí sở hữu của contactor. Với việc loại bỏ hoàn toàn AgCdO, sự lựa chọn giữa AgSnO₂ và AgNi phụ thuộc vào định mức dòng điện, đặc tính tải và yêu cầu về tuổi thọ.

Để được hỗ trợ về thông số kỹ thuật: Các kỹ sư ứng dụng của VIOX phân tích các yêu cầu cụ thể của bạn và đề xuất các vật liệu và cấu hình contactor tối ưu. Liên hệ với nhóm hỗ trợ kỹ thuật của chúng tôi với dữ liệu tải, thông tin chu kỳ làm việc và các yêu cầu về môi trường.

Đối với quan hệ đối tác OEM: VIOX cung cấp phát triển vật liệu tiếp xúc tùy chỉnh và kiểm tra xác nhận cho các ứng dụng chuyên biệt. Phòng thí nghiệm vật liệu của chúng tôi tiến hành kiểm tra độ bền trong điều kiện hoạt động thực tế để xác minh hiệu suất trước khi triển khai sản xuất.

Khám phá dòng sản phẩm hoàn chỉnh của VIOX về contactor công nghiệp và thiết bị điều khiển dạng mô-đun nổi bật với vật liệu tiếp điểm được tối ưu hóa cho các ứng dụng công nghiệp đa dạng.