صنعتی انکلوژر کی تیاری کو کیا چیز مختلف بناتی ہے؟

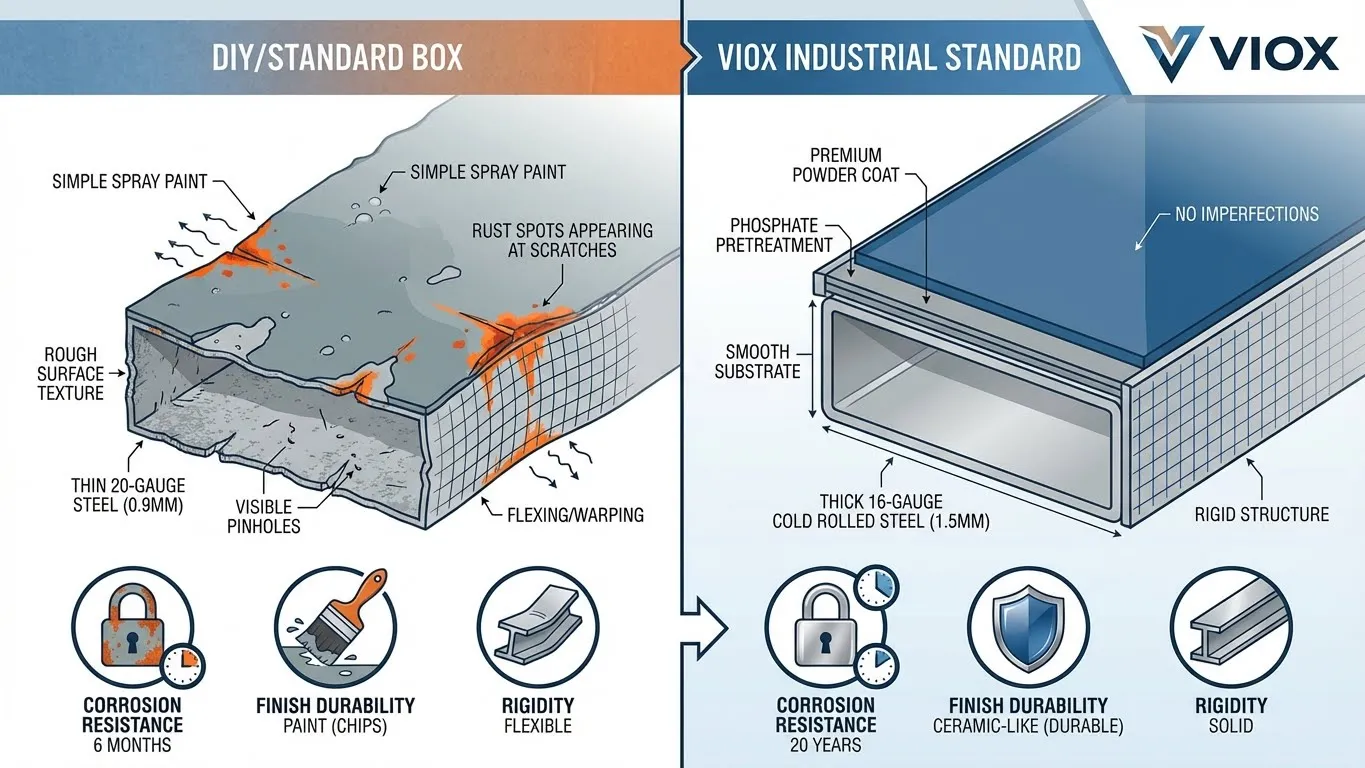

کسی ہارڈویئر اسٹور کے جنکشن باکس پر اپنا ناخن پھیریں۔ یہ پینٹ شدہ دھات کی طرح محسوس ہوتا ہے اور تھپتھپانے پر کھنک کی آواز آتی ہے۔ اب کسی پریمیم صنعتی انکلوژر کو چھوئیں جو VIOX، Rittal، یا Hoffman جیسے مینوفیکچررز سے ہو۔ سطح سیرامک جیسی ہموار محسوس ہوتی ہے، اور تھپتھپانے پر ایک ٹھوس، دبی ہوئی آواز آتی ہے۔ یہ واضح فرق ایک بنیادی حقیقت کو ظاہر کرتا ہے: صنعتی انکلوژر کی تیاری صرف دھات کو موڑنے اور پینٹ کرنے کے بارے میں نہیں ہے—یہ ایک مکمل corrosion دفاعی نظام کی انجینئرنگ ہے جو اہم برقی آلات کو دہائیوں تک محفوظ رکھنے کے لیے ڈیزائن کیا گیا ہے۔.

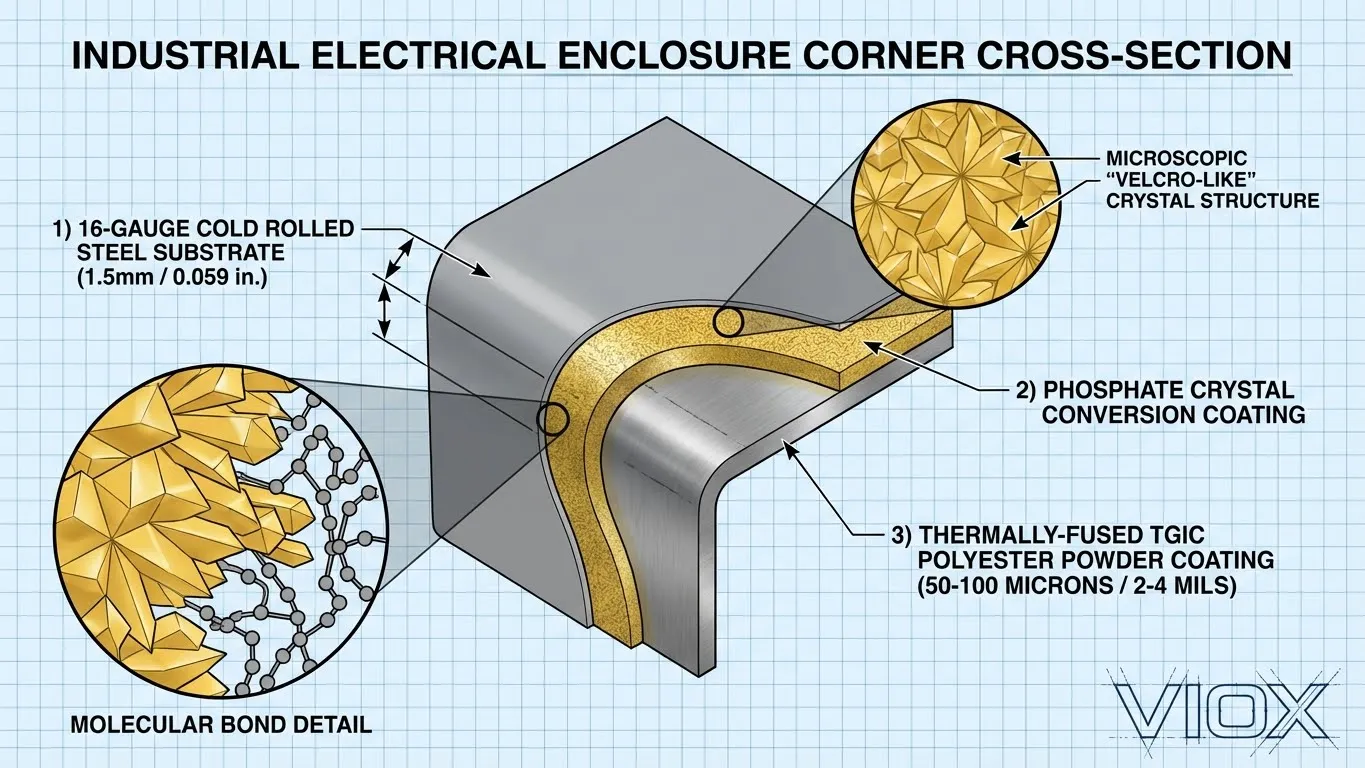

معیاری انکلوژر کی تیاری اس بات کا تعین کرتی ہے کہ آپ کا برقی انفراسٹرکچر 20 سال تک چلے گا یا مہینوں میں ناکام ہو جائے گا۔ فرق تین اہم مینوفیکچرنگ مراحل میں مضمر ہے: سبسٹریٹ کا انتخاب، کیمیکل پری ٹریٹمنٹ، اور تھرمل کوٹنگ کا اطلاق۔ ان عملوں کو سمجھنے سے انجینئرز، فیسیلٹی مینیجرز، اور پروکیورمنٹ پروفیشنلز کو ایسے انکلوژرز کی وضاحت کرنے میں مدد ملتی ہے جو جھوٹی معیشت کے بجائے حقیقی طویل مدتی قدر فراہم کرتے ہیں۔.

بنیاد: انکلوژر کی تیاری میں اسٹیل سبسٹریٹ کا انتخاب

کولڈ رولڈ اسٹیل بمقابلہ ہاٹ رولڈ اسٹیل

اسٹیل سبسٹریٹ کسی بھی الیکٹریکل انکلوژر کی بنیاد بناتا ہے۔ تمام اسٹیل یکساں کارکردگی فراہم نہیں کرتے ہیں، اور غلط مواد کا انتخاب بعد کے پروسیسنگ سے قطع نظر قبل از وقت ناکامی کی ضمانت دیتا ہے۔.

| جائیداد | کولڈ رولڈ اسٹیل (CRS) | ہاٹ رولڈ اسٹیل (HRS) |

|---|---|---|

| سطح کی تکمیل | ہموار، یکساں، اسکیل سے پاک | مل اسکیل کے ساتھ کھردرا (آئرن آکسائیڈ) |

| ڈائمینشنل ٹولرنس | ±0.001″ (سخت ٹولرنس) | ±0.015″ (ڈھیلا ٹولرنس) |

| مل اسکیل | کوئی نہیں (کمرے کے درجہ حرارت پر پروسیس کیا گیا) | موجود (ہٹانے کی ضرورت ہے) |

| پینٹ ایڈھیشن | بہترین (صاف سطح) | ناقص (اسکیل کمزور بانڈ بناتا ہے) |

| متعلقہ لاگت | 15-25% زیادہ | کم بیس لائن لاگت |

| عام ایپلی کیشنز | صنعتی انکلوژرز، درست حصے | ساختی اسٹیل، تعمیرات |

| کثافت | زیادہ (کمپریسڈ ڈھانچہ) | کم (کم پروسیسنگ) |

کولڈ رولڈ اسٹیل کمرے کے درجہ حرارت پر کمپریشن سے گزرتا ہے، جو اعلی ڈائمینشنل استحکام کے ساتھ ایک گھنا مالیکیولر ڈھانچہ بناتا ہے۔ یہ عمل آئرن آکسائیڈ اسکیل کو ختم کرتا ہے جو 1,700°F سے زیادہ درجہ حرارت پر ہاٹ رولنگ کے دوران بنتا ہے۔ اسکیل سے پاک سطح کیمیکل پری ٹریٹمنٹ اور پاؤڈر کوٹنگ کے لیے بہترین ایڈھیشن فراہم کرتی ہے—جو طویل مدتی corrosion مزاحمت کی کلید ہے۔.

اسٹیل گیج: موٹائی کے معیارات کو سمجھنا

اسٹیل گیج براہ راست انکلوژر کی سختی، بڑھتے ہوئے صلاحیت، اور مجموعی استحکام کو متاثر کرتا ہے۔ پتلے گیجز بوجھ کے تحت جھکتے ہیں، جس سے دروازے کی سیدھ میں خرابی اور گسکیٹ سیل ناکام ہو جاتا ہے۔.

| گیج | موٹائی (ملی میٹر) | موٹائی (انچ میں) | وزن (lb/ft²) | سختی کی درجہ بندی | عام ایپلی کیشنز | NEMA مناسبیت |

|---|---|---|---|---|---|---|

| 20 گیج | 0.91 ملی میٹر | 0.036″ | 1.50 | کم | رہائشی جنکشن بکس، ہلکا ڈیوٹی | صرف NEMA 1 |

| 16 گیج | 1.52 ملی میٹر | 0.060″ | 2.50 | درمیانہ-اعلی | صنعتی وال ماؤنٹ، کنٹرول پینلز | NEMA 1, 3R, 4, 12 |

| 14 گیج | 1.90 ملی میٹر | 0.075″ | 3.13 | اعلی | فرش پر کھڑے کیبنٹ، بھاری سامان | تمام NEMA اقسام |

| 12 گیج | 2.66 ملی میٹر | 0.105″ | 4.38 | بہت اعلی | صنعتی کنٹرول سینٹرز، بیرونی | NEMA 3R, 4X |

VIOX معیار وال ماؤنٹ انکلوژرز کے لیے 16-گیج کولڈ رولڈ اسٹیل اور فرش پر کھڑے یونٹس کے لیے 14-گیج کی وضاحت کرتا ہے۔ یہ بھاری DIN ریلوں، ٹرانسفارمرز، یا موٹر کنٹرولرز کو لگاتے وقت پینل کے جھکنے سے روکنے کے لیے کافی سختی کو یقینی بناتا ہے۔ 20-گیج انکلوژر مارنے پر سستے بیکنگ شیٹ کی طرح لگتا ہے؛ 16-گیج کار کے دروازے کی ٹھوس آواز پیدا کرتا ہے—جو ایک قابل سماعت معیار کا اشارہ ہے۔.

کیمیکل فاسفیٹائزنگ: پوشیدہ معیار کا مرحلہ

فاسفیٹائزنگ انکلوژر کی تیاری میں سب سے اہم لیکن کم نظر آنے والے مرحلے کی نمائندگی کرتا ہے۔ یہ کیمیکل تبدیلی کا عمل اس بات کا تعین کرتا ہے کہ پاؤڈر کوٹنگ مستقل طور پر چپکتی ہے یا مہینوں میں چادروں میں چھل جاتی ہے۔.

فاسفیٹ کنورژن کوٹنگ کیسے کام کرتی ہے

فاسفیٹائزنگ میں صاف شدہ اسٹیل کو دھاتی آئنوں (آئرن، زنک، یا مینگنیج) پر مشتمل ایک پتلے فاسفورک ایسڈ محلول میں ڈبونا شامل ہے۔ ایسڈ اسٹیل کی سطح کو کھرچتا ہے جبکہ بیک وقت ایک کنٹرولڈ کیمیکل رد عمل کے ذریعے کرسٹل لائن فاسفیٹ کی تہہ جمع کرتا ہے۔.

یہ عمل متعدد مراحل میں ہوتا ہے:

- الکلائن کلیننگ: تیل، چکنائی اور آلودگیوں کو ہٹاتا ہے

- ایسڈ ایکٹیویشن: فاسفیٹ جمع کرنے کے لیے سطح کو تیار کرتا ہے

- فاسفیٹ کنورژن: کرسٹل لائن کوٹنگ بناتا ہے (عام طور پر 5-20 منٹ)

- پوسٹ رِنس (Post-Rinse): بقایا کیمیکلز کو ہٹاتا ہے

- سیل ایپلیکیشن (Seal Application): زنگ سے بچاؤ کو بڑھانے کے لیے اختیاری سیل

فاسفیٹ کوٹنگز کی اقسام

| قسم | کوٹنگ وزن | بنیادی استعمال | سنکنرن مزاحمت | متعلقہ لاگت | کرسٹل ساخت |

|---|---|---|---|---|---|

| آئرن فاسفیٹ | 50-150 mg/ft² | پینٹ بیس، پاؤڈر کوٹ پریپ | اچھا | کم | امورفس (غیر کرسٹل لائن) |

| زنک فاسفیٹ | 100-3,000 mg/ft² | زنگ سے تحفظ، پینٹ بیس | بہترین | درمیانہ | کرسٹل لائن (سوئیاں) |

| مینگنیز فاسفیٹ | 1,000-4,000 mg/ft² | پہننے کے خلاف مزاحمت، اینٹی گالنگ | بہت اچھا | اعلی | کرسٹل لائن (گھنا) |

آئرن فاسفیٹ انکلوژر مینوفیکچرنگ پری ٹریٹمنٹ کے لیے انڈسٹری اسٹینڈرڈ کے طور پر کام کرتا ہے کیونکہ یہ اسٹیل، جستی سطحوں اور ایلومینیم پر مؤثر طریقے سے کام کرتا ہے جبکہ کم سے کم خطرناک فضلہ پیدا کرتا ہے۔ 50-150 mg/ft² کا کوٹنگ وزن پاؤڈر کوٹنگ چپکنے کے لیے کافی “دانت” فراہم کرتا ہے بغیر ضرورت سے زیادہ جمع ہونے کے۔.

فاسفیٹ کرسٹل ایک مائکروسکوپک “ویلکرو اثر” پیدا کرتے ہیں—لاکھوں کرسٹل لائن ہکس جو میکانکی طور پر پاؤڈر کوٹنگ کے ساتھ جڑے ہوتے ہیں۔ اس سے بھی اہم بات یہ ہے کہ فاسفیٹ کوٹنگ زنگ کو کم کرنے سے روکتی ہے۔ جب پاؤڈر کوٹنگ کھرچ کر ننگی دھات تک پہنچ جاتی ہے، تو غیر فاسفیٹڈ اسٹیل زنگ کو آس پاس کے پینٹ کے نیچے رینگنے دیتا ہے۔ فاسفیٹ کوٹنگ اس پس منظر کی زنگ کے پھیلاؤ کو روکتی ہے، اور نقصان کو صرف کھرچ تک محدود رکھتی ہے۔.

پاؤڈر کوٹنگ: تھرمل فیوژن ٹیکنالوجی

صنعتی انکلوژرز پینٹ استعمال نہیں کرتے—وہ الیکٹرو اسٹاٹک پاؤڈر کوٹنگ استعمال کرتے ہیں، جو ایک بنیادی طور پر مختلف ٹیکنالوجی ہے جو کیمیائی طور پر کراس لنکڈ پولیمر شیل بناتی ہے۔.

الیکٹرو اسٹاٹک پاؤڈر کوٹنگ کا عمل

- پاؤڈر کی درخواست: الیکٹرو اسٹاٹکلی چارج شدہ پولیمر ذرات (50-100 مائکرون) گراؤنڈڈ دھات پر سپرے ہوتے ہیں۔ مخالف چارجز مقناطیسی کشش پیدا کرتے ہیں، یہاں تک کہ پیچیدہ جیومیٹریز کو بھی کوٹ کرتے ہیں۔.

- تھرمل کیور: کوٹڈ انکلوژر 160-200°C (320-392°F) پر 10-20 منٹ کے لیے کنویکشن اوون میں داخل ہوتا ہے۔.

- مالیکیولر کراس لنکنگ: حرارت پاؤڈر کو مائع میں پگھلا دیتی ہے، جو کیمیائی طور پر رد عمل ظاہر کرنے (کراس لنکنگ) سے پہلے سطح پر بہتا ہے تاکہ ایک مسلسل پولیمر فلم بن سکے—خشک پینٹ نہیں، بلکہ تھرمل طور پر فیوزڈ پلاسٹک۔.

یہ عمل پن ہولز، سالوینٹس اور اتار چڑھاؤ والے نامیاتی مرکبات (VOCs) کو ختم کرتا ہے جبکہ مائع پینٹ کے ساتھ ناممکن کوٹنگ کی موٹائی کی یکسانیت پیدا کرتا ہے۔ نتیجہ سیرامک جیسا ہموار محسوس ہوتا ہے کیونکہ یہ بنیادی طور پر ایک پلاسٹک کا کوچ ہے جو مالیکیولر سطح پر اسٹیل سے جڑا ہوا ہے۔.

پاؤڈر کوٹنگ کیمسٹری کا موازنہ

| جائیداد | ایپوکسی | TGIC پالئیےسٹر | یوریتھین پالئیےسٹر |

|---|---|---|---|

| UV مزاحمت | ناقص (باہر چاک ہو جاتا ہے) | بہترین (3-5 سال+) | بہترین (5-10 سال) |

| کیمیائی مزاحمت | بہترین | اچھا | بہت اچھا |

| میکانکی سختی | بہت اعلی | اعلی | درمیانہ-اعلی |

| لچک | درمیانہ | بہترین | بہترین |

| کیور درجہ حرارت | 160-180°C | 180-200°C | 180-200°C |

| اووربیک رواداری | کم (پیلا ہو جاتا ہے) | اعلی | درمیانہ |

| عام ایپلی کیشنز | انڈور آلات، پرائمرز | آؤٹ ڈور انکلوژرز، آرکیٹیکچرل | آٹوموٹو، پریمیم آؤٹ ڈور |

| لاگت (نسبتاً) | کم | درمیانہ | اعلی |

VIOX آؤٹ ڈور ریٹیڈ انکلوژرز کے لیے TGIC (ٹرائی گلیسڈائل آئوسیانوریٹ) پالئیےسٹر کو معیاری بناتا ہے کیونکہ یہ چاکنگ یا رنگ کے دھندلاپن کے بغیر اعلیٰ UV استحکام فراہم کرتا ہے۔ TGIC کیمسٹری بہترین اووربیک مزاحمت فراہم کرتی ہے—کوٹنگ رنگ اور چمک کو برقرار رکھتی ہے یہاں تک کہ اگر کیور درجہ حرارت میں تھوڑا سا فرق ہو، جس سے پیداوار کی مستقل مزاجی بہتر ہوتی ہے۔.

ایپوکسی پاؤڈر کوٹنگ انڈور کنٹرول پینلز اور آٹومیشن آلات کے لیے بہترین ہے جہاں کیمیائی نمائش ہوتی ہے لیکن UV روشنی نہیں ہوتی ہے۔ غیر معمولی سختی اور کیمیائی مزاحمت UV کی حد کو درست ثابت کرتی ہے۔ یوریتھین پالئیےسٹر پریمیم آؤٹ ڈور استحکام پیش کرتے ہیں (TGIC کے لیے 3-5 سال کے مقابلے میں 5-10 سال) لیکن لاگت 25-40% زیادہ ہوتی ہے اور درست کیور پروفائلز کی ضرورت ہوتی ہے۔.

انڈسٹری اسٹینڈرڈز: NEMA اور UL ریٹنگز

انکلوژر مینوفیکچرنگ کوالٹی کو باضابطہ طور پر NEMA (نیشنل الیکٹریکل مینوفیکچررز ایسوسی ایشن) اور UL (انڈر رائٹرز لیبارٹریز) کے معیارات کے ذریعے بیان کیا گیا ہے۔ یہ ریٹنگز تعمیراتی طریقوں کے بجائے ماحولیاتی تحفظ کی سطحوں کی وضاحت کرتی ہیں، لیکن اعلیٰ ریٹنگز کو پورا کرنے کے لیے اعلیٰ مینوفیکچرنگ کی ضرورت ہوتی ہے۔.

صنعتی انکلوژرز کے لیے اہم NEMA ریٹنگز

- NEMA کی قسم 1: انڈور استعمال، گرنے والی گندگی سے تحفظ۔ بنیادی تعمیر قابل قبول ہے—عام طور پر سادہ اینمل فنش کے ساتھ 20 گیج اسٹیل۔.

- NEMA قسم 3R: آؤٹ ڈور استعمال، بارش سے تحفظ۔ گاسکیٹڈ تعمیر، زنگ سے بچنے والی فنش، عام طور پر نکاسی کی فراہمی کے ساتھ کم از کم 16 گیج کی ضرورت ہوتی ہے۔.

- NEMA قسم 4/4X: انڈور/آؤٹ ڈور، ہوز سے براہ راست پانی سمیت واٹر ٹائٹ۔ مسلسل ویلڈ تعمیر، اعلیٰ معیار کی گاسکیٹس، اور زنگ سے بچنے والے مواد کی ضرورت ہوتی ہے (4X سٹینلیس سٹیل یا مساوی زنگ مزاحمت کی وضاحت کرتا ہے)۔.

- NEMA قسم 12: صنعتی انڈور استعمال، دھول، لنٹ، ریشوں، تیل/کولنٹ کے رساؤ سے تحفظ۔ گاسکیٹڈ ڈسٹ ٹائٹ تعمیر کی ضرورت ہوتی ہے، عام طور پر 16 گیج اسٹیل، اکثر مینوفیکچرنگ آٹومیشن کے لیے مخصوص کیا جاتا ہے۔.

UL 50/50E آزاد تھرڈ پارٹی ٹیسٹنگ کی ضروریات کے ساتھ متوازی معیارات فراہم کرتا ہے۔ جبکہ NEMA مینوفیکچرر کی خود تصدیق کی اجازت دیتا ہے، UL آزاد لیبارٹری ٹیسٹنگ اور جاری فیکٹری معائنہ لازمی قرار دیتا ہے۔ بہت سی صنعتی وضاحتیں NEMA ریٹنگ اور UL لسٹنگ دونوں کا تقاضا کرتی ہیں۔.

مینوفیکچرنگ کے مضمرات اہم ہیں: ایک NEMA 12 انکلوژر کو ناک آؤٹ کے بغیر ڈسٹ ٹائٹ تعمیر، مسلسل ویلڈ سیون، اور ایک ثابت شدہ گاسکیٹ سسٹم کی ضرورت ہوتی ہے۔ یہ کم از کم گیج کی ضروریات کو بڑھاتا ہے اور لاگت میں کمی کرنے والے مینوفیکچرنگ شارٹ کٹس کو ختم کرتا ہے۔ ایک NEMA 4X ریٹنگ مؤثر طریقے سے پریمیم مواد کو لازمی قرار دیتی ہے—یا تو 304/316 سٹینلیس سٹیل یا کاربن اسٹیل فاسفیٹ پری ٹریٹمنٹ پر TGIC پالئیےسٹر پاؤڈر کوٹنگ کے ذریعے ثابت شدہ طویل مدتی زنگ مزاحمت کے ساتھ۔.

VIOX مینوفیکچرنگ اسٹینڈرڈ

VIOX الیکٹرک انکلوژر مینوفیکچرنگ کے لیے ایک تین ستونوں والا کوالٹی سسٹم نافذ کرتا ہے جو کم از کم NEMA ضروریات سے تجاوز کرتا ہے:

1. میٹریل کی تفصیلات

- وال ماؤنٹ انکلوژرز: کم از کم 16 گیج (1.52 ملی میٹر) کولڈ رولڈ اسٹیل

- فرش پر کھڑے ہونے والے کیبنٹ: کم از کم 14 گیج (1.90 ملی میٹر) کولڈ رولڈ اسٹیل

- آؤٹ ڈور ایپلی کیشنز: انتہائی زنگ آلود ماحول کے لیے اختیاری 304 یا 316 سٹینلیس سٹیل

- کوالٹی کنٹرول: تمام اسٹیل ASTM A1008 معیارات کے مطابق تصدیق شدہ ہیں جن میں مل ٹیسٹ رپورٹس شامل ہیں

2. سطح کی تیاری

- ملٹی اسٹیج کلیننگ: الکلائن واش مینوفیکچرنگ آئل اور آلودگیوں کو دور کرتا ہے

- آئرن فاسفیٹ کنورژن: مکمل ایمرشن فاسفیٹائزنگ 75-125 mg/ft² کوٹنگ وزن بناتا ہے

- کوالٹی ٹیسٹنگ: ASTM D3359 کے مطابق روزانہ فاسفیٹ وزن کی تصدیق اور چپکنے والی جانچ

3. فنش ایپلی کیشن

- TGIC پالئیےسٹر پاؤڈر: AAMA 2604 کی خصوصیات پر پورا اترنے والا آؤٹ ڈور گریڈ فارمولیشن

- کوٹنگ کی موٹائی: ٹوٹنے کے بغیر بہترین استحکام کے لیے 2.0-3.0 mils (50-75 مائکرون)

- کیور پروفائل: کم از کم 12 منٹ کے لیے 180 ڈگری سینٹی گریڈ مکمل کراس لنکنگ کو یقینی بناتا ہے

- سالٹ سپرے ٹیسٹنگ: ASTM B117 کے مطابق بے ترتیب نمونے کی جانچ کی جاتی ہے (سطح پر زنگ لگنے کے لیے کم از کم 1,000 گھنٹے)

یہ منظم طریقہ کار ایسے انکلوژرز فراہم کرتا ہے جو صنعتی ماحول میں برقی آلات کو 15-25 سال تک محفوظ رکھتے ہیں بجائے اس کے کہ معیشت کے متبادل کے عام 3-7 سال۔ پریمیم مینوفیکچرنگ کی اضافی لاگت—جو عام طور پر معیشت کے اختیارات سے 15-20% زیادہ ہوتی ہے—تبدیلی کے اخراجات کو ختم کرنے، ڈاؤن ٹائم کو کم کرنے اور آلات کے تحفظ کو برقرار رکھنے کے ذریعے لائف سائیکل ویلیو میں تبدیل ہوتی ہے۔.

اکثر پوچھے گئے سوالات

الیکٹریکل انکلوژرز پر پاؤڈر کوٹنگ اور پینٹ کے درمیان کیا فرق ہے؟

Powder coating involves electrostatically applying dry polymer particles that thermally fuse into a cross-linked plastic shell at 160-200°C. Paint uses liquid solvents that evaporate, leaving a coating prone to pinholes and weaker adhesion. Powder coating provides 2-3x the durability, better chemical resistance, and eliminates VOC emissions.

انکلوژر کی کارکردگی کے لیے اسٹیل گیج کیوں اہم ہے؟

اسٹیل گیج سختی اور بڑھتے ہوئے صلاحیت کا تعین کرتا ہے۔ پتلا 20 گیج اسٹیل (0.9 ملی میٹر) بوجھ کے تحت جھک جاتا ہے، جس کی وجہ سے دروازے کی سیدھ میں خرابی اور گسکیٹ کی ناکامی ہوتی ہے۔ صنعتی 16 گیج اسٹیل (1.5 ملی میٹر) بھاری اجزاء جیسے ٹرانسفارمرز یا موٹر کنٹرولرز کو چڑھاتے وقت جہتی استحکام کو برقرار رکھنے کے لیے کافی سختی فراہم کرتا ہے، جو طویل مدتی مہر کی سالمیت کو یقینی بناتا ہے۔.

ایک صنعتی انکلوژر کو کتنی دیر تک چلنا چاہیے؟

پریمیم انکلوژرز جو 16 گیج کولڈ رولڈ اسٹیل، فاسفیٹ پری ٹریٹمنٹ، اور TGIC پالئیسٹر پاؤڈر کوٹنگ کے ساتھ تیار کیے جاتے ہیں، عام طور پر صنعتی انڈور ماحول میں 15-25 سال اور بیرونی ماحول میں 10-15 سال تک چلتے ہیں۔ پتلی اسٹیل اور سادہ پینٹ والے اکانومی انکلوژرز اکثر زنگ اور ساختی خرابی کی وجہ سے 3-7 سال کے اندر ناکام ہو جاتے ہیں۔.

میری ایپلیکیشن کے لیے مجھے کس NEMA ریٹنگ کی ضرورت ہے؟

صاف ستھرے اندرونی ماحول کے لیے NEMA قسم 1 کافی ہے۔ NEMA قسم 12 مینوفیکچرنگ کی سہولیات کے لیے معیاری ہے جہاں دھول، کولنٹ اور تیل کا سامنا ہوتا ہے۔ بیرونی تنصیبات کے لیے NEMA قسم 3R یا 4 درکار ہے۔ NEMA قسم 4X سمندری یا کیمیائی ماحول کے لیے corrosion مزاحم تعمیر (سٹینلیس سٹیل یا مساوی کوٹنگ سسٹم) کی وضاحت کرتی ہے۔.

کیا پاؤڈر کوٹنگ سے پہلے فاسفیٹ کوٹنگ واقعی ضروری ہے؟

جی ہاں۔ فاسفیٹ کنورژن کوٹنگ خوردبینی کرسٹل کی ساخت پیدا کرتی ہے جو میکانکی طور پر پاؤڈر کوٹنگ کے ساتھ جڑ جاتی ہے اور خراشوں پر زنگ لگنے سے بچاتی ہے۔ فاسفیٹائزنگ کے بغیر، پاؤڈر کوٹنگ شروع میں قابل قبول نظر آسکتی ہے لیکن کوٹنگ کی تہہ کے نیچے زنگ پھیلنے کی وجہ سے 6-18 مہینوں میں چادروں کی طرح چھل جائے گی۔.

اپنے اگلے انکلوژر پروجیکٹ میں کوالٹی کی وضاحت کریں

انکلوژر مینوفیکچرنگ کوالٹی براہ راست برقی نظام کے قابل اعتماد ہونے، دیکھ بھال کے اخراجات اور ملکیت کے کل خرچ کو متاثر کرتی ہے۔ معیشت اور پریمیم مینوفیکچرنگ کے درمیان فرق—کولڈ رولڈ اسٹیل سبسٹریٹ، فاسفیٹ پری ٹریٹمنٹ، اور TGIC پالئیےسٹر پاؤڈر کوٹنگ—یہ طے کرتے ہیں کہ آیا آپ کی سرمایہ کاری دہائیوں تک آلات کی حفاظت کرتی ہے یا سالوں کے اندر تبدیلی کی ضرورت ہوتی ہے۔.

VIOX الیکٹرک صنعتی انکلوژرز کو NEMA کی ضروریات سے زیادہ خصوصیات کے مطابق انجینئر اور تیار کرتا ہے اور طویل مدتی کارکردگی فراہم کرتا ہے۔ ہماری تکنیکی ٹیم انکلوژر کے انتخاب، حسب ضرورت ترتیب، اور درخواست کے لیے مخصوص مواد کی سفارشات میں مدد کرتی ہے جس میں سخت ماحول کے لیے سٹینلیس سٹیل کے اختیارات شامل ہیں۔.

VIOX الیکٹرک سے رابطہ کریں۔ today اپنے اگلے الیکٹریکل انکلوژر پروجیکٹ پر انجینئرنگ مشاورت کے لیے۔ ہمارے ایپلیکیشن انجینئرز تفصیلی وضاحتیں فراہم کرتے ہیں،, NEMA/UL ریٹنگ گائیڈنس، اور صنعتی ایپلی کیشنز کے لیے حسب ضرورت حل۔.