صنعتی کنٹیکٹر کی دیکھ بھال کو کیوں نظر انداز نہیں کیا جا سکتا

صنعتی کنٹیکٹر برقی کنٹرول سسٹم کے ورک ہارس کے طور پر کام کرتے ہیں، جو موٹر کنٹرول سینٹرز، HVAC سسٹمز اور مینوفیکچرنگ آلات میں روزانہ ہزاروں بار سائیکل چلاتے ہیں۔ پھر بھی کنٹیکٹر کی دو تہائی ناکامیاں معمول کی دیکھ بھال کے ذریعے قابلِ اجتناب ہیں—ایک ایسا اعداد و شمار جو سالانہ لاکھوں ڈالر کے ڈاؤن ٹائم کے اخراجات سے بچنے میں ترجمہ ہوتا ہے۔.

جب کوئی کنٹیکٹر غیر متوقع طور پر ناکام ہو جاتا ہے، تو اس کے نتائج آبشار کی طرح ہوتے ہیں: پروڈکشن لائنیں رک جاتی ہیں، اہم HVAC سسٹمز بند ہو جاتے ہیں، اور ایمرجنسی سروس کالز دیکھ بھال کے بجٹ کو ختم کر دیتی ہیں۔ اس سے بھی زیادہ اہم بات یہ ہے کہ خراب کنٹیکٹر آگ لگنے کے خطرات اور برقی جھٹکے کے خطرات کا باعث بنتے ہیں۔ ایک ایسی سہولت جو سالانہ 3 دن کا غیر متوقع ڈاؤن ٹائم تجربہ کرتی ہے بمقابلہ 30 منٹ، اکثر ایک عنصر پر منحصر ہوتا ہے: ایک دستاویزی حفاظتی دیکھ بھال کا پروگرام۔.

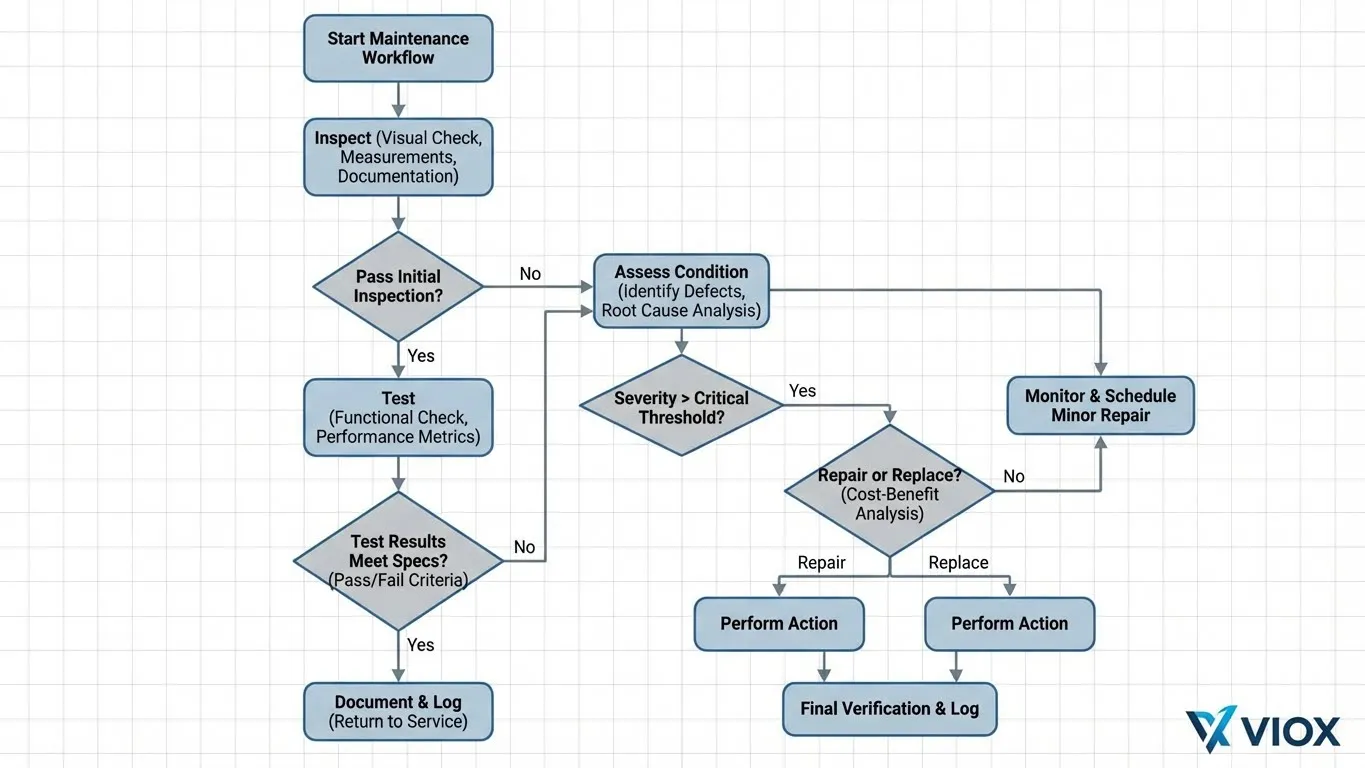

یہ گائیڈ الیکٹریکل کنٹریکٹرز، سہولت مینیجرز، اور دیکھ بھال کے انجینئرز کو قابل عمل معائنہ کے طریقہ کار، تبدیلی کے معیار، اور شیڈولنگ فریم ورک فراہم کرتا ہے جو کنٹیکٹر کی سروس لائف کو بڑھانے کے ساتھ ساتھ ناکامی سے متعلق ڈاؤن ٹائم کو ختم کرنے کے لیے ثابت شدہ ہیں۔.

صنعتی کنٹیکٹر کی دیکھ بھال کیوں ضروری ہے

کنٹیکٹر کی ناکامی کی اصل قیمت

آلات کی ناکامیاں خود اعلان نہیں کرتیں—وہ خاموشی سے ہزاروں سوئچنگ سائیکلوں کے ذریعے جمع ہوتی رہتی ہیں جب تک کہ کوئی اہم جزو ناکام نہ ہو جائے۔ الیکٹریکل مینٹیننس اسٹڈیز سے حاصل ہونے والی تحقیق سے پتہ چلتا ہے کہ بغیر شیڈول مینٹیننس کے کنٹیکٹرز ناکام ہو جاتے ہیں 3× شرح پر مناسب طریقے سے دیکھ بھال کی جانے والی اکائیوں کے مقابلے میں۔.

مالی اثرات پر غور کریں:

- غیر منصوبہ بند ڈاؤن ٹائم: سہولت کی قسم کے لحاظ سے 5,000-50,000 ڈالر فی گھنٹہ

- ایمرجنسی سروس کالز: شیڈول مینٹیننس پر 200-300 ڈالر پریمیم

- ضمنی نقصان: موٹر برن آؤٹ، پروسیس آلات کو نقصان، مصنوعات کا ضیاع

- حفاظتی واقعات: OSHA کی خلاف ورزیاں، کارکنوں کی چوٹ کی ذمہ داری، انشورنس کے دعوے

سیفٹی کے تحفظات

خراب کنٹیکٹر متعدد حفاظتی خطرات پیش کرتے ہیں:

- الیکٹریکل آرکنگ: خطرناک مقامات پر آگ لگنے کے ذرائع اور دھماکہ خیز ماحول پیدا کرتا ہے

- ویلڈڈ کنٹیکٹس: ایمرجنسی کے دوران مناسب طریقے سے منقطع ہونے سے روکتا ہے، لاک آؤٹ/ٹیگ آؤٹ کے طریقہ کار کو ناکام بناتا ہے

- زیادہ گرم ہونا: انسولیشن کی ناکامی آلات کے انکلوژرز کو انرجائز کر سکتی ہے

- کانٹیکٹ کٹاؤ: مزاحمت کو بڑھاتا ہے، جس سے نیچے کی طرف موجود آلات زیادہ گرم ہو جاتے ہیں

کوئی بھی دیکھ بھال کرنے سے پہلے، ہمیشہ مناسب LOTO طریقہ کار پر عمل کریں تاکہ سرکٹس کو ڈی انرجائز کیا جا سکے اور زیرو انرجی اسٹیٹس کی تصدیق کی جا سکے۔.

کنٹیکٹر کی لائف اسپین کو سمجھنا

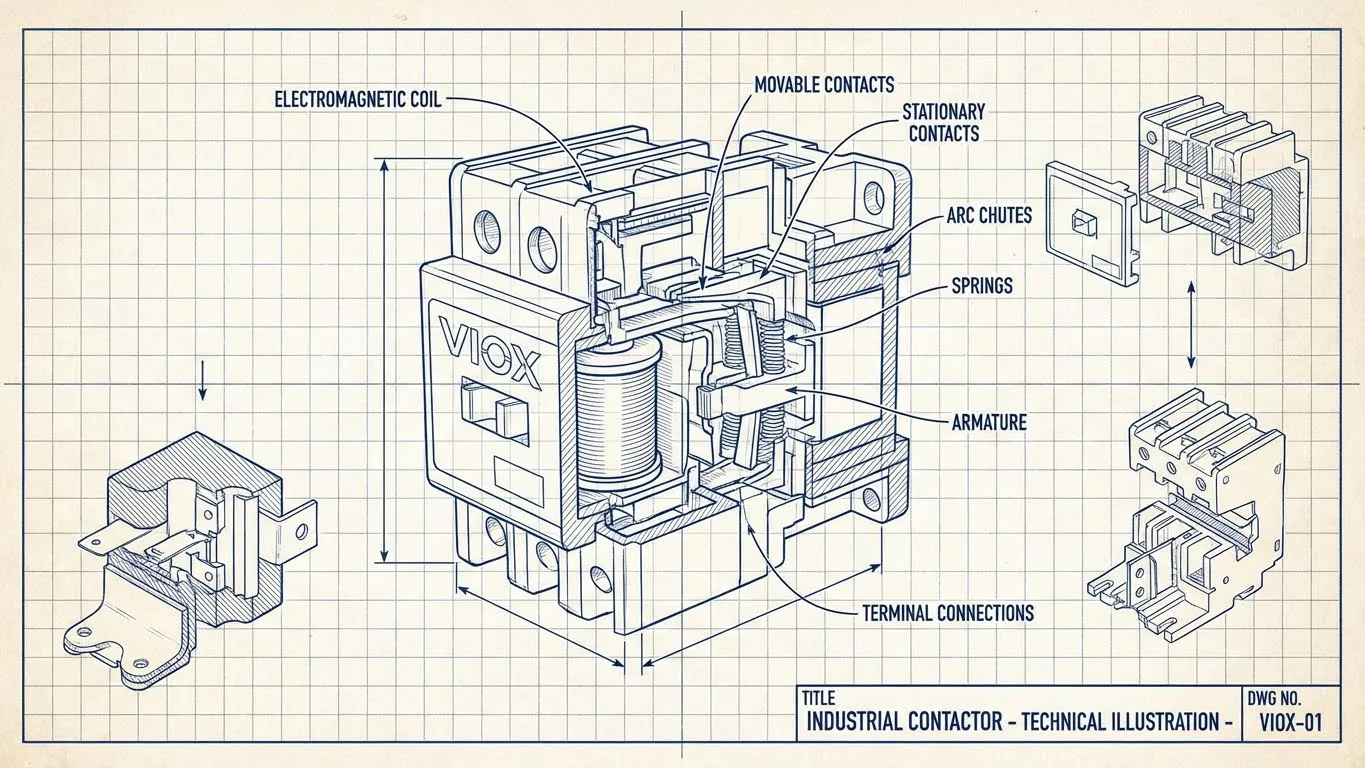

یقین نہیں ہے کہ آپ کے پاس کون سا کنٹیکٹر ہے؟ پڑھیں کنٹیکٹر کیا ہے جزو کی شناخت کے لیے رہنمائی کے لیے۔.

مکینیکل بمقابلہ الیکٹریکل لائف

صنعتی کنٹیکٹرز کی دو الگ الگ لائف ریٹنگز ہیں:

مکینیکل لائف: 1-10 ملین آپریشنز (نو-لوڈ سوئچنگ)

- اسپرنگ کی تھکاوٹ، بیئرنگ پہننے، آرمچر کی حرکت سے طے ہوتا ہے

- اصل سروس کے حالات میں شاذ و نادر ہی حاصل کیا جاتا ہے

- عام ریٹنگ: معیاری صنعتی کنٹیکٹرز کے لیے 1-5 ملین سائیکل

برقی زندگی: 100,000-1,000,000 آپریشنز (ریٹیڈ لوڈ کے تحت)

- الیکٹریکل آرکنگ سے رابطہ ختم ہونے سے محدود

- اصل سروس لائف عام طور پر اس رینج میں آتی ہے

- لوڈ کی قسم کے ساتھ ڈرامائی طور پر مختلف ہوتی ہے (مزاحم بمقابلہ انڈکٹیو)

حقیقی دنیا کی سروس لائف: مناسب دیکھ بھال کے ساتھ 5-15 سال

- AC-3 ڈیوٹی (موٹر کنٹرول): 8-12 سال عام

- AC-4 ڈیوٹی (پلگنگ، جاگنگ): 3-7 سال عام

- 24/7 آپریشنز لائف اسپین کو 30-40% تک کم کر دیتے ہیں

لمبی عمر کو متاثر کرنے والے عوامل

آپریٹنگ ماحول

- درجہ حرارت: 40°C سے اوپر ہر 10°C زندگی کو ~50% تک کم کر دیتا ہے

- نمی: سنکنرن کو تیز کرتا ہے؛ <70% RH برقرار رکھیں

- آلودگی: دھول، دھاتی ذرات، کیمیائی بخارات

- کمپن: مکینیکل پہننے کو تیز کرتا ہے، ڈھیلے کنکشن کا سبب بنتا ہے

الیکٹریکل اسٹریس

- وولٹیج میں اتار چڑھاؤ: ±10% کوائل وولٹیج کی تبدیلی زندگی کو کم کرتی ہے

- انرش کرنٹ: موٹر شروع کرنے کے زیادہ کرنٹ سے رابطہ ختم ہونا بڑھ جاتا ہے

- سوئچنگ فریکوئنسی: بار بار سائیکل چلانے سے الیکٹریکل پہننا بڑھ جاتا ہے

- لوڈ کی قسم: انتہائی انڈکٹیو لوڈز (موٹرز، ٹرانسفارمرز) شدید آرکنگ پیدا کرتے ہیں

تنصیب کا معیار

- بڑھتے ہوئے پوزیشن: غلط سمت آرک بجھانے کو متاثر کرتی ہے

- کنکشن ٹارک: کم کسے ہوئے ٹرمینلز مزاحمت اور حرارت میں اضافہ کرتے ہیں

- کنٹرول وولٹیج استحکام: 85% سے کم وولٹیج گرنے سے قابل اعتماد آپریشن نہیں ہو پاتا

مکمل معائنہ چیک لسٹ

منظم معائنہ مسائل کو ناکامیوں کا سبب بننے سے پہلے پکڑ لیتا ہے۔ اپنے پروگرام کو آلات کی اہمیت اور آپریٹنگ حالات کی بنیاد پر معائنہ کی فریکوئنسی کے مطابق ترتیب دیں۔.

روزانہ معائنہ (توانائی والے آلات)

بصری مشاہدہ (آپریٹرز انجام دے سکتے ہیں)

- غیر معمولی آوازوں کے لیے سنیں: گنگناہٹ، بھنبھناہٹ، چیٹرنگ

- ظاہری حد سے زیادہ گرم ہونے کی جانچ کریں: رنگت، دھواں، جلنے کی بو

- آپریشن کا مشاہدہ کریں: ہموار مشغولیت، مناسب ڈراپ آؤٹ

- تصدیق کریں کہ اشارے کی لائٹس درست طریقے سے کام کرتی ہیں

- کسی بھی غیر معمولی کمپن یا شور کو نوٹ کریں

ماہانہ معائنہ (غیر توانائی والے آلات)

کسی بھی غیر توانائی والے معائنہ کو شروع کرنے سے پہلے، تصدیق کریں کہ مناسب لاک آؤٹ/ٹیگ آؤٹ طریقہ کار موجود ہیں۔.

انکلوژر معائنہ

- مناسب سیلنگ کی جانچ کریں؛ یقینی بنائیں کہ کوئی نمی داخل نہ ہو۔

- جسمانی نقصان، زنگ، یا خرابی کے لیے معائنہ کریں

- تصدیق کریں کہ وینٹیلیشن کے سوراخ صاف ہیں

- تصدیق کریں کہ ماحولیاتی حالات تصریحات پر پورا اترتے ہیں

بصری رابطہ معائنہ (بغیر جدا کیے)

- آرکنگ کی علامات تلاش کریں: سیاہ باقیات، گڑھے

- معائنہ ونڈو کے ذریعے رابطے کی سیدھ کی جانچ کریں

- تصدیق کریں کہ کوئی غیر ملکی مواد کی آلودگی نہیں ہے

- کسی بھی ظاہری رابطے کے پہننے یا کٹاؤ کا جائزہ لیں

کنکشن کی تصدیق

- تمام ٹرمینل کنکشنز کی سختی کے لیے معائنہ کریں

- زنگ، آکسیکرن، یا رنگت کی جانچ کریں

- حد سے زیادہ گرم ہونے کی علامات تلاش کریں: پگھلی ہوئی موصلیت، حرارت کے نشانات

- ٹرمینلز کے قریب تار کی موصلیت کی سالمیت کی تصدیق کریں

سہ ماہی معائنہ (تفصیلی غیر توانائی والا)

رابطہ امتحان (کنٹیکٹر کھولنے کی ضرورت ہے)

- رابطے کی مزاحمت کی پیمائش کریں: عام طور پر پاور رابطوں کے لیے <100 مائیکرو اوہم

- گڑھے کی گہرائی کا جائزہ لیں: اگر رابطے کے مواد کا >50% کٹ گیا ہو تو تبدیل کریں

- ویلڈنگ، جلنے، یا شدید رنگت کی جانچ کریں

- تصدیق کریں کہ رابطے کا وائپ اور پریشر تصریحات کے اندر ہیں

- منظور شدہ طریقوں کا استعمال کرتے ہوئے رابطوں کو صاف کریں (باریک کھرچنے والا کپڑا، کوئی سالوینٹس نہیں)

مکینیکل کمپوننٹ چیک

- تناؤ کے نقصان یا ٹوٹنے کے لیے اسپرنگس کا معائنہ کریں

- آرمچر کی حرکت کی جانچ کریں: ہموار، کوئی بائنڈنگ یا ہچکچاہٹ نہیں

- معاون رابطے کے آپریشن اور سیدھ کی تصدیق کریں

- کارخانہ دار کی تصریحات کے مطابق حرکت پذیر حصوں کو چکنائی دیں

- آرک چیوٹ کی حالت اور سیدھ کا جائزہ لیں

کوائل ٹیسٹنگ

- کوائل کی مزاحمت کی پیمائش کریں: نیم پلیٹ کی اقدار سے موازنہ کریں (±10% عام)

- موصلیت کی مزاحمت کی جانچ کریں: زمین پر کم از کم 10 MΩ

- حد سے زیادہ گرم ہونے کی علامات کی جانچ کریں: رنگت، وارنش کی بو

- تصدیق کریں کہ مناسب کوائل وولٹیج کنٹرول سرکٹ سے میل کھاتا ہے

- مقناطیسی سرکٹ ایئر گیپ کی جانچ کریں: عام طور پر 0.1-0.3 ملی میٹر بند

سالانہ معائنہ (جامع تشخیص)

الیکٹریکل پرفارمنس ٹیسٹنگ

- پک اپ وولٹیج کی پیمائش کریں: شرح شدہ کوائل وولٹیج کا 70-85% ہونا چاہیے۔

- ڈراپ آؤٹ وولٹیج کی پیمائش کریں: عام طور پر شرح شدہ کوائل وولٹیج کا 20-40%

- رابطے کے بند ہونے کے وقت کی جانچ کریں: سائز کے لحاظ سے عام طور پر 15-50ms

- اسپرنگ اسکیل یا گیج کا استعمال کرتے ہوئے رابطے کی قوت کی تصدیق کریں

- شرح شدہ وولٹیج +1000V پر موصلیت کی مزاحمت کی جانچ کریں

تھرمل امیجنگ

- آپریشن کے دوران تمام کنکشنز اور رابطوں کو اسکین کریں

- بیس لائن درجہ حرارت پروفائلز قائم کریں

- محیطی اضافے سے 10 ڈگری سینٹی گریڈ سے زیادہ گرم مقامات کو نشان زد کریں

- تھرمل پیٹرن کا پچھلے اسکین سے موازنہ کریں

مکمل آپریشنل ٹیسٹ

- کنٹیکٹر کو بغیر لوڈ کے حالات میں 10-20 بار سائیکل کریں

- اگر ممکن ہو تو جزوی لوڈ کے تحت ٹیسٹ کریں

- تصدیق کریں کہ انٹر لاکنگ اور حفاظتی سرکٹ ٹھیک سے کام کر رہے ہیں۔

- اوورلوڈ ریلے کے آپریشن اور کیلیبریشن کی جانچ کریں۔

روک تھام کی بحالی کا شیڈول

اس شیڈول کو اپنی مخصوص آپریٹنگ شرائط اور آلات کی اہمیت کے مطابق بنائیں۔ ہائی سائیکل یا اہم ایپلی کیشنز کے لیے زیادہ بار بار معائنہ کی ضرورت ہوتی ہے۔.

| دیکھ بھال کا کام | روزانہ | ماہانہ | سہ ماہی | سالانہ |

|---|---|---|---|---|

| آپریشن کے دوران بصری/سماعی جانچ | ✓ | ✓ | ✓ | ✓ |

| انکلوژر کا معائنہ | ✓ | ✓ | ✓ | |

| کنکشن کی مضبوطی کی جانچ | ✓ | ✓ | ✓ | |

| کانٹیکٹ کا بصری معائنہ (بیرونی) | ✓ | ✓ | ✓ | |

| مزاحمت کی پیمائش سے رابطہ کریں۔ | ✓ | ✓ | ||

| کانٹیکٹ پہننے کا اندازہ | ✓ | ✓ | ||

| رابطہ کی صفائی | ✓ | ✓ | ||

| کوائل مزاحمت کی پیمائش | ✓ | ✓ | ||

| موصلیت مزاحمت ٹیسٹ | ✓ | |||

| مکینیکل اجزاء کا معائنہ | ✓ | ✓ | ||

| اسپرنگ تناؤ کی تصدیق | ✓ | ✓ | ||

| آرک چیوٹ کا معائنہ | ✓ | ✓ | ||

| پک اپ/ڈراپ آؤٹ وولٹیج ٹیسٹ | ✓ | |||

| تھرمل امیجنگ اسکین | ✓ | |||

| مکمل آپریشنل سائیکل ٹیسٹ | ✓ | |||

| دستاویزات کی تازہ کاری | ✓ | ✓ | ✓ | ✓ |

فریکوئنسی کو ایڈجسٹ کریں:

- ہائی سائیکل ایپلی کیشنز (>10 آپریشنز/گھنٹہ): سہ ماہی سے ماہانہ تک بڑھائیں۔

- تنقیدی عمل: ریڈنڈنسی شامل کریں اور معائنہ کی فریکوئنسی میں اضافہ کریں۔

- سخت ماحول: تمام معائنہ فریکوئنسیوں میں 50% اضافہ کریں۔

- 24/7 آپریشنز: سالانہ سے نیم سالانہ تک بڑھائیں۔

کب تبدیل کریں بمقابلہ مرمت کریں۔

تبدیل کرنے یا مرمت کرنے کا فیصلہ فوری اخراجات اور طویل مدتی وشوسنییتا دونوں پر نمایاں اثر ڈالتا ہے۔ ڈیٹا پر مبنی فیصلے کرنے کے لیے ان معیارات کا استعمال کریں۔.

فوری تبدیلی کے اشارے

اگر آپ مشاہدہ کریں تو کنٹیکٹر کو فوری طور پر تبدیل کریں:

کانٹیکٹ کو شدید نقصان

- کانٹیکٹ کا کٹاؤ اصل مواد کی موٹائی کے 50% سے زیادہ ہو۔

- ویلڈڈ کانٹیکٹس جن کو جبری علیحدگی کی ضرورت ہوتی ہے۔

- 2 ملی میٹر سے زیادہ گہرے گڑھوں کے ساتھ شدید پٹنگ

- کانٹیکٹ مواد میں نظر آنے والی دراڑیں

- کانٹیکٹس کے درمیان کانٹیکٹ مواد کی منتقلی

کوائل کی ناکامی کی علامات

- کوائل مزاحمت نیم پلیٹ ویلیو سے >15% مختلف ہوتی ہے۔

- موصلیت مزاحمت زمین پر <1 MΩ

- کوائل کو نظر آنے والا نقصان: دراڑیں، جلنا، پگھلی ہوئی موصلیت

- کوائل ضرورت سے زیادہ کرنٹ کھینچتا ہے (>110% ریٹیڈ)

- ریٹیڈ وولٹیج پر وقفے وقفے سے یا ناکام پک اپ

مکینیکل ناکامیاں

- ٹوٹے ہوئے یا شدید کمزور اسپرنگس

- آرمچر بائنڈنگ یا ضرورت سے زیادہ رگڑ

- ٹوٹا ہوا بڑھتے ہوئے ہارڈ ویئر یا سپورٹ ڈھانچہ

- آرک چیوٹ کو نقصان جو مناسب آرک بجھانے سے روکتا ہے۔

- کنٹرول سرکٹس کو متاثر کرنے والی معاون کانٹیکٹ کی ناکامی

عمر اور سروس کی تاریخ

- آلات سروس میں 15 سال سے زیادہ ہیں۔

- 2 سال کے اندر متعدد سابقہ مرمتیں

- کنٹیکٹر متروک ہے جس کے متبادل پرزے دستیاب نہیں ہیں۔

- تنصیب کے بعد سے آپریٹنگ ماحول میں نمایاں تبدیلی آئی ہے۔

کیا آپ کو کسی خرابی کا شبہ ہے؟ ہمارا استعمال کریں۔ مرحلہ وار ٹیسٹنگ گائیڈ جامع تشخیصی طریقہ کار کے لیے۔.

.webp)

مرمت کے تحفظات

مرمت اس وقت لاگت سے موثر ہو سکتی ہے جب:

معمولی کانٹیکٹ پہننا

- پٹنگ کی گہرائی 50% کانٹیکٹ مواد باقی ہے۔

- ہلکی آکسیکرن یا رنگت کامیابی سے صاف کی گئی۔

- قابل قبول حدود میں کانٹیکٹ مزاحمت (<100 مائیکروہمس)

- کوئی ساختی کانٹیکٹ نقصان نہیں

تبدیل کرنے کے قابل اجزاء

- اسپرنگ اسمبلیاں دستیاب ہیں اور آسانی سے تبدیل کی جا سکتی ہیں۔

- معاون کانٹیکٹس ماڈیولر اور قابل رسائی ہیں۔

- آرک چیوٹس کو صاف یا تبدیل کیا جا سکتا ہے۔

- کوائل قابل خدمت ہے اور وولٹیج سے مطابقت رکھنے والے متبادل موجود ہیں۔

لاگت کا تجزیہ قدر ظاہر کرتا ہے۔

- مرمت کی لاگت تبدیلی کی لاگت کے <40% سے کم ہے۔

- مرمت کے لیے آلات کا ڈاؤن ٹائم قابل قبول ہے۔

- OEM یا مساوی پرزے آسانی سے دستیاب ہیں۔

- توقع ہے کہ آلات >3 سال تک سروس میں رہیں گے۔

تبدیل بمقابلہ مرمت فیصلہ میٹرکس

| حالت | ایکشن | جواز |

|---|---|---|

| کانٹیکٹ کٹاؤ >50% | بدل دیں۔ | محفوظ آپریشن کے لیے ناکافی مواد |

| کوائل مزاحمت >15% سے دور ہے۔ | بدل دیں۔ | فوری کوائل ناکامی کی نشاندہی کرتا ہے۔ |

| اسپرنگ تناؤ اصل کے <80% | مرمت | اگر اسپرنگ تبدیل کرنے کے قابل ہوں اور کنٹیکٹر دوسری صورت میں ٹھیک ہو۔ |

| عمر >12 سال، معتدل ٹوٹ پھوٹ | بدل دیں۔ | سروس لائف کے اختتام کے قریب؛ پرزے متروک ہو سکتے ہیں۔ |

| متعدد اجزاء خراب ہو چکے ہیں۔ | بدل دیں۔ | مجموعی مرمت کی لاگت تبدیلی کے قریب پہنچ رہی ہے۔ |

| واحد ناکام معاون کانٹیکٹ | مرمت | اگر مین کانٹیکٹس صحت مند ہوں اور پرزہ دستیاب ہو۔ |

| انکلوژر کو تھرمل نقصان | بدل دیں۔ | ساختی سالمیت سمجھوتہ شدہ |

| صرف ہلکا کانٹیکٹ آکسائڈیشن | مرمت | صفائی فنکشن کو بحال کرتی ہے۔ |

لاگت سے فائدہ کا تجزیہ

تبدیلی کی لاگت (عام صنعتی کنٹیکٹر)

- نیا کنٹیکٹر: سائز/ریٹنگ کے لحاظ سے 150 ڈالر سے 2,500 ڈالر تک

- تنصیب کی مزدوری: 2-4 گھنٹے

- تبدیلی کے دوران ڈاؤن ٹائم: 1-4 گھنٹے

- کل لاگت: $500-$5,000

ناکامی کی لاگت (اگر ضرورت کے وقت تبدیل نہیں کیا گیا)

- غیر منصوبہ بند ڈاؤن ٹائم: 5,000 ڈالر سے 50,000 ڈالر+

- ایمرجنسی سروس کال: طے شدہ دیکھ بھال کی لاگت کا 2-3 گنا

- ضمنی آلات کو نقصان: 5,000 ڈالر سے 100,000 ڈالر+

- حفاظتی واقعے کا امکان: ناقابل پیمائش

- کل خطرہ: $10,000-$150,000+

ریاضی واضح ہے: فعال تبدیلی کی لاگت ناکامی سے متعلقہ لاگت سے 10-30 گنا کم ہے۔.

مرحلہ وار دیکھ بھال کے طریقہ کار

کانٹیکٹ صفائی کا طریقہ کار

مطلوبہ ٹولز: باریک کھرچنے والا کپڑا (400-600 grit)، کانٹیکٹ کلینر (برقی کانٹیکٹس کے لیے منظور شدہ)، لنٹ فری کپڑے، ٹارچ

سیفٹی سب سے پہلے: تصدیق کریں۔ LOTO طریقہ کار شروع کرنے سے پہلے مکمل کریں۔.

اقدامات:

- دستاویزات کے لیے صفائی سے پہلے کانٹیکٹ کی حالت کی تصویر لیں۔

- خشک لنٹ فری کپڑے سے ڈھیلی گندگی کو ہٹا دیں۔

- ہلکے دباؤ کا استعمال کرتے ہوئے باریک کھرچنے والے کپڑے سے کانٹیکٹس کو آہستہ سے صاف کریں۔

- صرف آکسائڈیشن اور ہلکی جمع کو ہٹائیں—فائل یا پیس نہ کریں۔

- باقیات کو دور کرنے کے لیے برقی کانٹیکٹ کلینر سے صاف کریں۔

- دوبارہ جمع کرنے سے پہلے مکمل طور پر خشک کریں۔

- صفائی کے بعد کانٹیکٹ مزاحمت کی پیمائش کریں۔

- نتائج کو دستاویز کریں اور بیس لائن سے موازنہ کریں۔

انتباہ: دھاتی فائلوں، ایمری کپڑے، یا جارحانہ سالوینٹس کا کبھی استعمال نہ کریں جو کانٹیکٹ پلیٹنگ کو نقصان پہنچاتے ہیں۔.

کوائل مزاحمت ٹیسٹنگ کا طریقہ کار

مطلوبہ ٹولز: ڈیجیٹل ملٹی میٹر (0.1Ω ریزولوشن)، کلیمپ میٹر، انسولیشن ٹیسٹر (میگوہمیٹر)

اقدامات:

- کوائل پاور سپلائی کی تاروں کو منقطع کریں۔

- ملٹی میٹر کو سب سے کم مزاحمت کی حد پر سیٹ کریں۔

- کوائل ٹرمینلز کے درمیان پیمائش کریں۔

- ریڈنگ ریکارڈ کریں اور نیم پلیٹ ویلیو سے موازنہ کریں (±10% قابل قبول)

- کوائل سے گراؤنڈ تک موصلیت کی مزاحمت کی جانچ کریں (>10 MΩ درکار ہے)

- آپریشن کے دوران کوائل کرنٹ کی پیمائش کریں (یہ نیم پلیٹ ±10% سے ملنا چاہیے)

- پک اپ کے دوران سپلائی تاروں میں وولٹیج ڈراپ کی جانچ کریں

- تاریخ/وقت کے اسٹیمپ کے ساتھ تمام پیمائشوں کو دستاویزی شکل دیں

تشریح:

- مزاحمت زیادہ: جزوی ٹرن ٹو ٹرن شارٹ یا زنگ

- مزاحمت کم: شارٹڈ ٹرنز یا نمی کا داخل ہونا

- موصلیت کی مزاحمت کم: کوائل کی موصلیت کا ٹوٹنا—فوری طور پر تبدیل کریں

کنکشن ٹارک کی تصدیق

مطلوبہ ٹولز: کیلیبریٹڈ ٹارک رنچ، مینوفیکچرر کی ٹارک کی وضاحتیں، معائنہ کا آئینہ

اقدامات:

- ٹرمینل سائز اور قسم کی شناخت کریں

- درست ٹارک کی وضاحت حاصل کریں (عام طور پر سائز کے لحاظ سے 8-40 N·m)

- ہر کنکشن کو 1/4 موڑ ڈھیلا کریں

- کیلیبریٹڈ رنچ کا استعمال کرتے ہوئے وضاحت کے مطابق دوبارہ ٹارک کریں

- تصدیق کریں کہ کوئی اسٹرینڈ کو نقصان یا تار کی حرکت نہیں ہے

- مستقبل کی تصدیق کے لیے ٹارک سیل لگائیں یا نشان لگائیں

- ٹارک کی اقدار اور کسی بھی اصلاحی کارروائیوں کو دستاویزی شکل دیں

تنقیدی: کم ٹارک والے کنکشن کنٹیکٹر کی زیادہ گرم ہونے کی ناکامیوں کی سب سے بڑی وجہ ہیں۔.

دیکھ بھال کے بہترین طریقے

دستاویزات کے تقاضے

جامع دیکھ بھال کے ریکارڈ کو برقرار رکھیں بشمول:

- بیس لائن ڈیٹا: کمیشننگ کے وقت ابتدائی پیمائش

- معائنہ لاگز: تاریخ، انسپکٹر، نتائج، پیمائش

- رجحان کا تجزیہ: وقت کے ساتھ ساتھ رابطہ مزاحمت، کوائل مزاحمت کے رجحانات

- دیکھ بھال کے اقدامات: مرمت، صفائی، ایڈجسٹمنٹ کی گئی

- تبدیلی کی تاریخ: تاریخ، وجہ، نئے آلات کی تفصیلات

- ناکامی کی رپورٹس: کسی بھی ناکامی کے لیے بنیادی وجہ کا تجزیہ

ڈیجیٹل CMMS (کمپیوٹرائزڈ مینٹیننس مینجمنٹ سسٹم) پلیٹ فارم دستاویزات کو ہموار کرتے ہیں اور پیش گوئی کرنے والے تجزیات کو فعال کرتے ہیں۔.

حفاظتی پروٹوکول

کسی بھی کنٹیکٹر کی دیکھ بھال سے پہلے:

- مکمل تحریری لاک آؤٹ/ٹیگ آؤٹ کا طریقہ کار

- منظور شدہ وولٹیج ٹیسٹر کے ساتھ زیرو انرجی اسٹیٹ کی تصدیق کریں

- بقایا کیپیسیٹینس کو خارج کرنے کے لیے آلات کو گراؤنڈ کریں

- مناسب PPE استعمال کریں: موصل دستانے، حفاظتی چشمے، آرک ریٹیڈ لباس

- اگر ضرورت ہو تو ہاٹ ورک پرمٹ قائم کریں

- ایمرجنسی رسپانس کے لیے دوسرے شخص کی دستیابی کو یقینی بنائیں

دیکھ بھال کے دوران:

- کبھی بھی انٹر لاک یا حفاظتی آلات کو بائی پاس نہ کریں

- موجودہ وولٹیج کی سطح کے لیے ریٹیڈ موصل ٹولز استعمال کریں

- وولٹیج کی سطح کے لیے مناسب اپروچ ڈسٹنس برقرار رکھیں

- ٹیسٹ آلات کیلیبریشن کرنٹ کی تصدیق کریں

- آرک فلیش باؤنڈری کی ضروریات پر عمل کریں

تربیت اور قابلیت

دیکھ بھال کرنے والے اہلکاروں کے پاس ہونا چاہیے:

- الیکٹریکل قابلیت: جرنی مین الیکٹریشن یا مساوی

- حفاظتی تربیت: NFPA 70E، آرک فلیش آگاہی، LOTO سرٹیفیکیشن

- آلات سے متعلق مخصوص معلومات: جب دستیاب ہو تو مینوفیکچرر کی تربیت

- ٹیسٹ آلات کی مہارت: ملٹی میٹر، موصلیت ٹیسٹر، تھرمل کیمرہ

- دستاویزات کی مہارت: درست ریکارڈ کیپنگ اور رپورٹنگ

پیش گوئی کرنے والی دیکھ بھال کی ٹیکنالوجیز

جدید سہولیات نافذ کر سکتی ہیں:

- تھرمل امیجنگ پروگرام: ناکامی سے پہلے ہاٹ اسپاٹس کا پتہ لگائیں (10-15 °C اضافہ = تفتیش کریں)

- وائبریشن تجزیہ: بیئرنگ پہننے اور میکانکی خرابی کی شناخت کریں

- کرنٹ دستخط تجزیہ: غیر معمولی لوڈ پیٹرن کا پتہ لگائیں

- خودکار نگرانی: آئی او ٹی سینسر مسلسل رابطہ مزاحمت، درجہ حرارت کو ٹریک کرتے ہیں

- اے آئی/ایم ایل تجزیات: آپریٹنگ ڈیٹا کی بنیاد پر ناکامی کے ونڈوز کی پیش گوئی کریں

ردِ عمل بمقابلہ احتیاطی دیکھ بھال: حقیقی اعداد و شمار

| عامل | ردِ عمل کی دیکھ بھال | روک تھام کی بحالی |

|---|---|---|

| دیکھ بھال کی لاگت | 3-4 گنا زیادہ (ایمرجنسی ریٹ) | بنیادی لاگت |

| ڈاؤن ٹائم اثر | 3-5 دن غیر منصوبہ بند فی سال | <30 منٹ منصوبہ بند فی سال |

| آلات کی عمر | 5-8 سال اوسط | 10-15 سال اوسط |

| ناکامی کی شرح | 3 گنا زیادہ | بنیادی لائن |

| حفاظتی واقعات | نمایاں طور پر زیادہ خطرہ | فعال معائنہ کے ذریعے کم سے کم کیا گیا |

| پرزوں کی دستیابی | ایمرجنسی خریداری پریمیم | منصوبہ بند آرڈرنگ، بلک ڈسکاؤنٹ |

| لیبر کی کارکردگی | جلدی میں خرابیوں کا سراغ لگانا | منظم، باقاعدہ طریقہ کار |

| کل لاگت (5 سال) | 25,000-75,000 روپے فی کنٹیکٹر | 8,000-15,000 روپے فی کنٹیکٹر |

| ROI | منفی | 3-5 گنا مثبت واپسی |

خلاصہ: احتیاطی دیکھ بھال میں لگایا گیا ہر ڈالر ناکامی سے بچنے والی لاگت میں 3-5 روپے واپس کرتا ہے۔.

مشترکہ مسائل اور حل

تفصیلی خرابیوں کا سراغ لگانے کے طریقہ کار کے لیے، ہماری طرف رجوع کریں۔ عام کنٹیکٹر مسائل اور خرابیوں کا سراغ لگانے کی گائیڈ.

گنگنانا یا بھنبھنانا: عام طور پر کم کوائل وولٹیج، غلط ترتیب، یا آلودگی کی نشاندہی کرتا ہے۔ لوڈ کے تحت کوائل وولٹیج کی پیمائش کریں—شرح شدہ 85-110% ہونا چاہیے۔ اجزاء کو صاف اور دوبارہ ترتیب دیں۔.

چیٹرنگ: ڈھیلا ماؤنٹنگ، غیر ملکی اشیاء جو مکمل بندش کو روکتی ہیں، یا وولٹیج میں اتار چڑھاؤ۔ ماؤنٹنگ ہارڈ ویئر ٹارک کی تصدیق کریں، رکاوٹوں کے لیے معائنہ کریں، کنٹرول وولٹیج کو مستحکم کریں۔.

زیادہ گرم ہونا: اعلی مزاحمت کنکشن، اوور سائز لوڈ، ناقص وینٹیلیشن، یا خراب شدہ رابطے۔ ٹرمینل ٹارک چیک کریں، لوڈ کرنٹ بمقابلہ ریٹنگ کی تصدیق کریں، ہوا کے بہاؤ کو بہتر بنائیں، رابطہ مزاحمت کی پیمائش کریں۔.

بند ہونے میں ناکامی: کوائل کی ناکامی، میکانکی بائنڈنگ، یا کنٹرول سرکٹ کا مسئلہ۔ کوائل مزاحمت اور موصلیت کی جانچ کریں، مفت آرمچر حرکت کی تصدیق کریں، کنٹرول سرکٹ میں خرابیوں کا سراغ لگائیں۔.

رابطوں کی ویلڈنگ: ضرورت سے زیادہ انرش کرنٹ، غلط سائزنگ، یا زندگی کے اختتام پر پہننا۔ درخواست کے لیے کنٹیکٹر کی درجہ بندی کی تصدیق کریں، غور کریں۔ کنٹیکٹر بمقابلہ موٹر سٹارٹر انتخاب، اگر سروس لائف کی حد کے قریب ہو تو تبدیل کریں۔.

اکثر پوچھے گئے سوالات

صنعتی کنیکٹرز کو کتنی بار تبدیل کرنا چاہیے؟

صنعتی کنٹیکٹرز عام طور پر AC-3 موٹر کنٹرول ایپلی کیشنز میں مناسب دیکھ بھال کے ساتھ 8-12 سال تک چلتے ہیں۔ تاہم، تبدیلی کا وقت صرف عمر کے بجائے آپریٹنگ حالات پر منحصر ہے۔ اگر رابطہ کٹاؤ 50% سے زیادہ ہو جائے، کوائل کی مزاحمت >15% سے ہٹ جائے، یا موصلیت کی مزاحمت 1 MΩ سے نیچے گر جائے تو فوری طور پر تبدیل کریں۔ ہائی سائیکل ایپلی کیشنز (10 آپریشنز فی گھنٹہ سے زیادہ) میں ہر 3-7 سال بعد تبدیلی کی ضرورت پڑ سکتی ہے۔ رابطہ مزاحمت کے رجحان کے ساتھ سالانہ معائنہ تبدیلی کے وقت کے بارے میں سب سے زیادہ قابل اعتماد رہنمائی فراہم کرتا ہے۔.

ایک کنٹیکٹر کو فوری طور پر تبدیل کرنے کی کیا علامات ہیں؟

فوری تبدیلی کے لیے ضروری انتباہی علامات میں شامل ہیں: ویلڈڈ رابطے جو آزادانہ طور پر الگ نہیں ہوتے ہیں، رابطے کا کٹاؤ اصل مواد کے 50% سے زیادہ، نظر آنے والی دراڑیں یا شدید گڑھے رابطوں میں >2mm گہرے، کوائل مزاحمت کا نام کی تختی سے >15% انحراف، موصلیت مزاحمت <1 MΩ زمین پر، ٹوٹے ہوئے یا شدید کمزور اسپرنگس، آرمچر بائنڈنگ یا ضرورت سے زیادہ رگڑ، اور کوئی بھی جلنے والی بو یا نظر آنے والا دھواں۔ اس کے علاوہ، کنٹیکٹرز جو متعدد خراب شدہ اجزاء دکھاتے ہیں یا 15 سال سے زیادہ سروس دکھاتے ہیں انہیں فعال طور پر تبدیل کیا جانا چاہیے۔.

کیا میں کنٹیکٹر کے کانٹیکٹس کو تبدیل کرنے کے بجائے صاف کر سکتا ہوں؟

جی ہاں، رابطہ کی صفائی ہلکی آکسیکرن اور معمولی ذخائر کے لیے موثر ہے جب رابطہ مواد اصل موٹائی کا >50% باقی رہتا ہے اور گڑھے <1mm گہرے ہوتے ہیں۔ ہلکے دباؤ کے ساتھ باریک کھرچنے والا کپڑا (400-600 گرٹ) استعمال کریں—کبھی بھی دھاتی فائلیں یا ایمری کپڑا استعمال نہ کریں جو رابطہ چڑھانا کو نقصان پہنچاتے ہیں۔ صرف اس وقت تک صاف کریں جب تک کہ آکسیکرن دور نہ ہوجائے۔ صفائی کے بعد رابطہ مزاحمت کی پیمائش کریں (<100 مائکروہمس قابل قبول)۔ تاہم، گہرے گڑھے، مواد کی منتقلی، ویلڈنگ، یا شدید کٹاؤ والے رابطوں کو کنٹیکٹر کی تبدیلی کی ضرورت ہوتی ہے۔ صفائی عارضی بہتری فراہم کرتی ہے لیکن اصل کارکردگی کو بحال نہیں کرتی ہے۔.

میں کنٹیکٹر کانٹیکٹ ویئر کو کیسے ماپ سکتا ہوں؟

ان طریقوں سے رابطہ پہننے کی پیمائش کریں: پٹنگ کی گہرائی اور باقی مواد کا اندازہ لگانے کے لیے میگنیفیکیشن کے ساتھ بصری معائنہ (جب ممکن ہو تو نئے رابطوں سے موازنہ کریں)۔ کم مزاحمتی اوہم میٹر کا استعمال کرتے ہوئے رابطے کی مزاحمت کی پیمائش کریں—100 مائیکروہم سے زیادہ ریڈنگ نمایاں پہننے کی نشاندہی کرتی ہے۔ نئی وضاحتوں کے مقابلے میں باقی رابطے کی موٹائی کی پیمائش کرنے کے لیے ڈیپتھ گیج یا مائکرومیٹر کا استعمال کریں (>50% باقی قابل قبول ہے)۔ آپریشن کے دوران تھرمل امیجنگ بڑھی ہوئی مزاحمت سے ہاٹ سپاٹ کو ظاہر کرتی ہے۔ وقت کے ساتھ ساتھ پیمائشوں کو دستاویز کریں تاکہ انحطاط کی شرح کا رجحان معلوم کیا جا سکے اور تبدیلی کے وقت کی پیش گوئی کی جا سکے۔.

کنٹیکٹرز قبل از وقت کیوں ناکام ہو جاتے ہیں؟

کنٹیکٹر کی قبل از وقت ناکامی کی وجوہات میں شامل ہیں: آپریٹنگ ماحول کے مسائل (درجہ حرارت >40°C، نمی >70%، آلودگی، ارتعاش)، برقی دباؤ کے عوامل (وولٹیج میں اتار چڑھاؤ >±10%، ضرورت سے زیادہ انرش کرنٹ، ہائی سوئچنگ فریکوئنسی، انتہائی انڈکٹو لوڈز)، اور تنصیب کے مسائل (غلط ماؤنٹنگ اورینٹیشن، کم ٹارک والی کنکشنز، ناکافی کنٹرول وولٹیج)۔ اس کے علاوہ، درخواست کے لیے انڈر سائزنگ، احتیاطی دیکھ بھال کی کمی، اور دھاتی ذرات یا کیمیائی بخارات سے آلودگی ناکامی کو تیز کرتی ہے۔ ناکام یونٹوں کو محض تبدیل کرنے کے بجائے ان بنیادی وجوہات کو دور کریں۔.

کیا کنٹیکٹر کی دیکھ بھال قیمت کے لحاظ سے فائدہ مند ہے؟

یقیناً—احتیاطی دیکھ بھال ناکامی کے اخراجات سے بچ کر 3-5 گنا ROI فراہم کرتی ہے۔ ایک جامع 5 سالہ احتیاطی پروگرام کی لاگت فی کنٹیکٹر 8,000 سے 15,000 روپے ہے، جبکہ ردِ عمل والی دیکھ بھال میں ایمرجنسی مرمت، ڈاؤن ٹائم اور ضمنی نقصان میں مجموعی طور پر 25,000 سے 75,000 روپے خرچ ہوتے ہیں۔ سہولت کی قسم پر منحصر ہے کہ غیر منصوبہ بند ڈاؤن ٹائم کے ہر گھنٹے کی لاگت 5,000 سے 50,000 روپے تک ہوتی ہے۔ دیکھ بھال آلات کی زندگی کو بھی 5-8 سال (ردِ عمل) سے بڑھا کر 10-15 سال (احتیاطی) کر دیتی ہے، حفاظتی واقعے کے خطرے کو کم کرتی ہے، اور بہتر قیمتوں پر منصوبہ بند پرزہ جات کی خریداری کو ممکن بناتی ہے۔ ریاضی واضح طور پر منظم احتیاطی دیکھ بھال کے پروگراموں کی حمایت کرتی ہے۔.

کنٹیکٹر کی دیکھ بھال کے لیے مجھے کن اوزاروں کی ضرورت ہوگی؟

ضروری اوزاروں میں شامل ہیں: مزاحمت کی پیمائش کے لیے 0.1Ω ریزولوشن کے ساتھ ڈیجیٹل ملٹی میٹر، 1000V تک ریٹیڈ انسولیشن ٹیسٹر (میگوہ میٹر)، مناسب ساکٹ کے ساتھ کیلیبریٹڈ ٹارک رینچ، ہاٹ سپاٹ کا پتہ لگانے کے لیے تھرمل امیجنگ کیمرہ، کانٹیکٹ کی صفائی کے لیے باریک ایبریسیو کپڑا (400-600 grit)، الیکٹریکل کانٹیکٹ کلینر (کانٹیکٹس کے لیے منظور شدہ)، ٹارچ اور معائنہ مرر، پہننے کی پیمائش کے لیے ڈیپتھ گیج یا مائکرومیٹر، اسپرنگ ٹینشن گیج، اور دستاویزات کے اوزار (کیمرہ، مینٹیننس لاگز)۔ جدید پروگرام وائبریشن اینالائزر اور کرنٹ سگنیچر اینالیسس آلات سے فائدہ اٹھاتے ہیں۔ تمام ٹیسٹ آلات کو سالانہ کیلیبریشن سرٹیفیکیشن کی ضرورت ہوتی ہے۔.

آپ کے دیکھ بھال کے پروگرام کے لیے اگلے اقدامات

ایک جامع کنٹیکٹر مینٹیننس پروگرام کو نافذ کرنے کے لیے عزم کی ضرورت ہوتی ہے لیکن یہ قابل پیمائش ROI فراہم کرتا ہے۔ شروع کریں بذریعہ:

- بنیادی تشخیص کرنا تمام اہم کنٹیکٹرز کی

- دستاویزات کے نظام قائم کرنا دیکھ بھال کی ٹریکنگ کے لیے

- اہلکاروں کو تربیت دینا مناسب معائنہ اور جانچ کے طریقہ کار پر

- احتیاطی دیکھ بھال کا شیڈول بنانا آلات کی اہمیت کی بنیاد پر

- متبادل پرزوں کی سورسنگ اہم ایپلی کیشنز کے لیے فعال طور پر

VIOX الیکٹرک صنعتی کنٹیکٹر تیار کرتا ہے جو مطالبہ کرنے والی ایپلی کیشنز میں توسیعی سروس لائف کے لیے انجنیئر کیے گئے ہیں۔ ہماری تکنیکی معاونت ٹیم آپ کے احتیاطی دیکھ بھال کے پروگرام کی حمایت کے لیے دیکھ بھال کی رہنمائی، تبدیلی کی سفارشات، اور جامع مصنوعات کی دستاویزات فراہم کرتی ہے۔.

VIOX الیکٹرک سے رابطہ کریں۔ کنٹیکٹر کے انتخاب میں مدد کے لیے یا اپنی مخصوص دیکھ بھال کے چیلنجوں پر تبادلہ خیال کرنے کے لیے آج ہی رابطہ کریں۔.