صنعتی آٹومیشن اور الیکٹریکل تنصیبات کی دنیا میں، DIN ریلیں کنٹرول اجزاء اور آلات نصب کرنے کے لیے ریڑھ کی ہڈی کی حیثیت رکھتی ہیں۔ اصل میں Deutsches Institut für Normung (جرمن انسٹی ٹیوٹ فار اسٹینڈرڈائزیشن) کے ذریعے تیار کردہ، DIN ریلیں قومی جرمن معیارات سے تیار ہو کر بین الاقوامی سطح پر تسلیم شدہ ماؤنٹنگ سلوشنز بن گئی ہیں جن پر IEC اور EN معیارات لاگو ہوتے ہیں۔ تاہم، تمام DIN ریلیں یکساں نہیں بنائی جاتیں۔ آپ کی الیکٹریکل تنصیبات میں قابلِ اعتماد، طویل العمری اور حفاظت کو یقینی بنانے کے لیے DIN ریل کے معیار کا تعین کرنا بہت ضروری ہے۔ یہ جامع گائیڈ آپ کو DIN ریل کے معیار کا جائزہ لینے کے بارے میں جاننے کے لیے درکار ہر چیز سے آگاہ کرے گی، جس میں مادی ساخت سے لے کر جانچ کے طریقوں تک شامل ہیں۔.

DIN ریل کیا ہے اور معیار کیوں اہم ہے

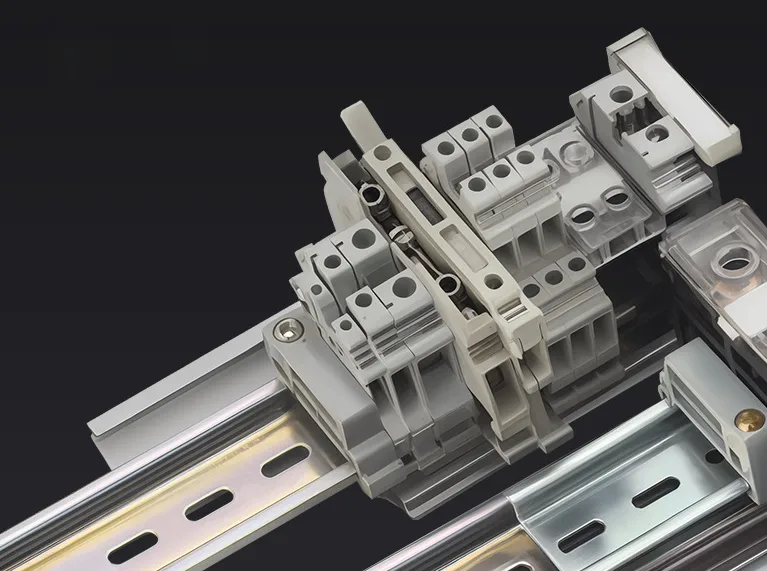

DIN ریل ایک معیاری دھاتی ریل ہے جو صنعتی کنٹرول پینلز، آٹومیشن سسٹمز اور الیکٹریکل انکلوژرز میں استعمال ہوتی ہے تاکہ مختلف آلات جیسے سرکٹ بریکرز، ٹرمینلز اور کنٹرولرز کو نصب کیا جا سکے۔ عام طور پر کولڈ رولڈ کاربن اسٹیل سے تیار کی جاتی ہے جس میں حفاظتی سطح کی تکمیل ہوتی ہے—یا متبادل طور پر سٹینلیس سٹیل یا ایلومینیم سے—یہ ریلیں نصب شدہ اجزاء کے لیے مضبوط میکانکی مدد فراہم کرنے کے لیے بنائی گئی ہیں۔ اگرچہ DIN ریلیں دھاتی ہوتی ہیں، لیکن یہ عام طور پر برقی کرنٹ چلانے کے لیے نہیں ہوتیں، حالانکہ وہ مناسب ڈیزائن کے حالات میں کبھی کبھار چیسس گراؤنڈنگ کنکشن فراہم کر سکتی ہیں۔.

DIN ریلوں کے عام استعمالات

- صنعتی آٹومیشن کنٹرول پینلز

- آٹومیشن سسٹمز کی تعمیر

- پاور ڈسٹری بیوشن پینلز

- ٹیلی کمیونیکیشن آلات ریک

- ریلوے سگنلنگ سسٹم

- HVAC کنٹرول سسٹم

- قابل تجدید توانائی کی تنصیبات

کم معیار کی DIN ریلوں کے نتائج

غیر معیاری DIN ریلوں کا استعمال پورے سسٹم کی زندگی کے دوران متعدد مسائل کا باعث بن سکتا ہے۔ یہاں یہ بات قابل غور ہے کہ ابتدائی طور پر لاگت میں کمی بظاہر پرکشش لگ سکتی ہے، لیکن اس کے نتائج کہیں زیادہ مہنگے ہو سکتے ہیں:

- نامناسب تنصیب یا ریل کی خرابی کی وجہ سے اجزاء کی قبل از وقت ناکامی

- دیکھ بھال کی بڑھتی ہوئی فریکوئنسی اور اخراجات

- سسٹم کا ڈاؤن ٹائم جو پیداوار کو متاثر کرتا ہے

- ڈھیلے اجزاء یا تیز کناروں سے حفاظتی خطرات

- مجموعی طور پر سسٹم کے قابل اعتماد ہونے میں کمی

- نصب شدہ آلات کے ساتھ مطابقت کے مسائل

- سخت ماحول میں زنگ لگنا اور ساختی ناکامی

- وقفے وقفے سے برقی کنکشن جو آپریشنل مسائل کا باعث بنتے ہیں

- ابتدائی تنصیب کے دوران دشواری، جس سے مزدوری کے اخراجات میں اضافہ ہوتا ہے

- بررز یا تیز کناروں سے تار کی موصلیت کو نقصان، جس سے شارٹ سرکٹ کا خطرہ پیدا ہوتا ہے

- لوڈ برداشت کرنے میں ناکامی کی وجہ سے ریل کا جھکنا یا مکمل طور پر گر جانا

ضروری DIN ریل کے معیارات اور خصوصیات

DIN ریلوں پر لاگو ہونے والے معیارات کو سمجھنا معیار کی تشخیص کا پہلا قدم ہے۔ یہ خصوصیات وہ معیار فراہم کرتی ہیں جن کے مطابق تمام DIN ریلوں کی پیمائش کی جانی چاہیے۔.

بین الاقوامی اور علاقائی معیارات

DIN ریلوں کے لیے سب سے زیادہ وسیع پیمانے پر قبول کیے جانے والے معیارات میں شامل ہیں:

- IEC 60715: یہ بین الاقوامی معیار عام DIN ریل پروفائلز کے لیے طول و عرض اور فعال تقاضوں کی وضاحت کرتا ہے، جو عالمی سطح پر باہمی تعاون کو یقینی بناتا ہے۔

- EN 60715: یہ IEC 60715 کی یورپی منظوری ہے جس میں یکساں تکنیکی خصوصیات ہیں۔

- EN 50022: 35mm ٹاپ ہیٹ ریلوں کے لیے تاریخی یورپی معیار (بڑے پیمانے پر EN 60715 کے ذریعے تبدیل کر دیا گیا ہے)

- EN 50035: G- قسم کی DIN ریلوں کا احاطہ کرنے والا یورپی معیار

- EN 50045: 15mm منی ایچر ٹاپ ہیٹ ریلوں کے لیے یورپی معیار

- EN 50023/50024: C- سیکشن ریلوں کے لیے تاریخی معیارات

- DIN 46277: اصل جرمن قومی معیار جو بعد میں EN اور IEC معیارات کی بنیاد کے طور پر کام کرتا ہے۔

ان معیارات کی تعمیل اجزاء کے باہمی تعاون، بنیادی معیار اور حفاظتی کارکردگی کو یقینی بنانے کے لیے بنیادی ہے۔.

معیاری DIN ریل پروفائلز

مختلف پروفائل اقسام اپنے ڈیزائن اور لوڈ کی گنجائش کی بنیاد پر مختلف ایپلی کیشنز کے لیے کام کرتی ہیں:

- TS 35/7.5 – 35mm چوڑائی کے ساتھ 7.5mm اونچائی (سب سے عام)

- باضابطہ طور پر IEC/EN 60715 – 35 × 7.5 کے طور پر نامزد

- زیادہ تر عام مقصد کی ایپلی کیشنز کے لیے موزوں ہے۔

- TS 35/15 – 35mm چوڑائی کے ساتھ 15mm اونچائی (بھاری اجزاء کے لیے)

- باضابطہ طور پر IEC/EN 60715 – 35 × 15 کے طور پر نامزد

- بھاری اجزاء کے لیے سختی اور مضبوطی میں اضافہ فراہم کرتا ہے

- TS 15 – 15mm چوڑائی کے ساتھ 5.5mm اونچائی (منی ایچر پروفائل)

- جگہ کی کمی والی ایپلی کیشنز میں کمپیکٹ اجزاء کے لیے

- TS 32 (G- سیکشن) – 32mm غیر متناسب G- شکل کا پروفائل

- عام طور پر بھاری اجزاء کے لیے استعمال ہوتا ہے

- غیر متناسب ڈیزائن غلط تنصیب کو روکتا ہے

- C- سیکشن – متناسب C- شکل کا پروفائل

- C20، C30، C40 اور C50 جیسی مختلف حالتوں میں دستیاب ہے

- ٹرانسفارمرز جیسے بھاری اجزاء کے لیے بہترین دیوار کی مدد

ہر معیار میں درست جہتی تقاضے بیان کیے گئے ہیں، بشمول:

- ریل کی چوڑائی اور اونچائی

- سوراخوں کے درمیان فاصلہ اور طول و عرض

- کنارے کے پروفائلز اور برداشت کی حد

- مواد کی موٹائی کی خصوصیات

مختلف ماحول کے لیے مواد کی خصوصیات

تنصیب کے ماحول پر منحصر ہے، مختلف مواد اور فنشنگ کی ضرورت ہوتی ہے:

| ماحولیات | تجویز کردہ مواد | عام فنشنگ | ایپلیکیشن نوٹس |

|---|---|---|---|

| معیاری انڈور | کولڈ رولڈ کاربن اسٹیل | زنک پلیٹڈ کرومیٹ پیسیویشن کے ساتھ | جنرل انڈسٹریل کنٹرول پینلز، NEMA 1/12 انکلوژرز |

| زیادہ نمی | سٹینلیس سٹیل 304 (V2A) | قدرتی یا پیسیویٹڈ | فوڈ پروسیسنگ، واش ڈاؤن ایریاز، NEMA 4 ماحول |

| زنگ لگنے والا ماحول | {"137":" سٹینلیس سٹیل 316"} | قدرتی یا پیسیویٹڈ | کیمیکل پلانٹس، سمندری تنصیبات، بیرونی انکلوژرز |

| ہیوی ڈیوٹی صنعتی | سٹیل | ہاٹ ڈپ گیلوانائزڈ | بھاری اجزاء یا ارتعاش والے علاقے |

| برقی مقناطیسی خدشات | ایلومینیم | قدرتی یا انوڈائزڈ | ٹیلی کمیونیکیشنز، حساس الیکٹرانکس |

| وزن کے لحاظ سے حساس ایپلی کیشنز | ایلومینیم الائے (6000 سیریز) | قدرتی آکسائڈ یا انوڈائزڈ | ٹرانسپورٹیشن، ایرو اسپیس، موبائل آلات |

مخصوص ماحول کی بنیاد پر مناسب مواد کا انتخاب یقینی بنانا طویل مدتی کارکردگی اور وشوسنییتا کے لیے بہت ضروری ہے۔ اگرچہ زنک پلیٹڈ اسٹیل معیاری ایپلی کیشنز کے لیے لاگت سے موثر کارکردگی پیش کرتا ہے، لیکن زیادہ مشکل ماحول کو خصوصی مواد کی ضرورت ہوتی ہے جو زنگ کے خلاف مزاحمت کر سکے، بھاری بوجھ برداشت کر سکے، یا وزن کی پابندیوں کو پورا کر سکے۔.

7 اہم عوامل جو DIN ریل کے معیار کا تعین کرتے ہیں۔

1. مواد کی ساخت اور استحکام

DIN ریل کا بنیادی مواد اس کی کارکردگی اور لمبی عمر پر نمایاں اثر ڈالتا ہے۔ اعلیٰ معیار کی DIN ریلوں میں عام طور پر یہ خصوصیات ہوتی ہیں:

- اسٹیل کی ساخت: 1.5 ملی میٹر سے 2.3 ملی میٹر موٹائی کے ساتھ یکساں ساخت

- کولڈ رولڈ کاربن اسٹیل جس کی ٹینسائل طاقت اکثر 690 MPa سے زیادہ ہوتی ہے

- بہترین جھٹکا اور ارتعاش مزاحمت

- ایک ہی پروفائل کے طول و عرض کے لیے سب سے زیادہ سختی اور بوجھ برداشت کرنے کی صلاحیت

- سٹینلیس سٹیل گریڈ:

- 304/V2A (18-20% کرومیم، 8-10.5% نکل) مرطوب ماحول کے لیے

- 316 گریڈ انتہائی زنگ آلود ماحول کے لیے

- سطحی علاج پر انحصار کیے بغیر بہترین موروثی زنگ مزاحمت

- عام طور پر اپنی مضبوط نوعیت کی وجہ سے کم سے کم دیکھ بھال کی ضرورت ہوتی ہے

- ایلومینیم کی ساخت:

- 6000 سیریز کے الائے مستقل خصوصیات کے ساتھ

- مخصوص طاقت تقریباً 260 MPa/m³ (اسٹیل سے کم)

- کثافت کے لحاظ سے اسٹیل کے وزن کا تقریباً 1/3

- قدرتی حفاظتی آکسائڈ پرت بناتا ہے

- مواد کی سرٹیفیکیشن: ٹریس ایبل مل سرٹیفیکیشن اور مخصوص الائے کمپوزیشن والے مواد تلاش کریں۔

ایک فوری ٹیسٹ: معیاری DIN ریلیں ہاتھ سے معتدل دباؤ ڈالنے پر آسانی سے نہیں مڑیں گی۔ اسٹیل اور سٹینلیس سٹیل کی ریلیں ایک ہی پروفائل کے ایلومینیم ورژن کے مقابلے میں کافی سخت محسوس ہونی چاہئیں۔.

2. جہتی درستگی اور رواداری

مینوفیکچرنگ میں درستگی اجزاء کی مناسب فٹنگ اور بڑھتے ہوئے کو یقینی بناتی ہے۔ اعلیٰ معیار کی DIN ریلیں عالمی مینوفیکچررز کے اجزاء کے ساتھ انٹرآپریبلٹی کو یقینی بنانے کے لیے سخت رواداری کو برقرار رکھتی ہیں:

- چوڑائی رواداری: ±0.2 ملی میٹر سے ±0.5 ملی میٹر (فینکس کانٹیکٹ کی وضاحتوں پر مبنی)

- اونچائی رواداری: ±0.1 ملی میٹر سے ±0.5 ملی میٹر

- سیدھا پن: فی میٹر لمبائی میں زیادہ سے زیادہ 0.5 ملی میٹر انحراف

- سوراخوں کے درمیان فاصلے کی درستگی: بڑھتے ہوئے سوراخوں کے لیے ±0.5 ملی میٹر

- پروفائل رواداری: ±0.5 ملی میٹر (مناسب جزو کی شمولیت کے لیے اہم)

- مواد کی موٹائی میں مستقل مزاجی: پوری ریل میں یکساں

راز یہ ہے کہ: وہ مینوفیکچررز جو 100% جہتی معائنہ کرتے ہیں وہ عام طور پر سخت رواداری کے ساتھ زیادہ مستقل ریلیں تیار کرتے ہیں۔ فینکس کانٹیکٹ اور ایٹن جیسے معتبر مینوفیکچررز واضح طور پر اپنی “اعلی جہتی درستگی” اور “محدود رواداری” کو معیار کی اہم خصوصیات کے طور پر اجاگر کرتے ہیں۔.

درست طول و عرض اس بات کو یقینی بناتے ہیں کہ سنیپ آن اجزاء ریل کے پروفائل کے ساتھ مناسب طریقے سے جڑیں، ہلنے، ڈھیلے فٹ ہونے، یا تنصیب کے دوران ضرورت سے زیادہ طاقت کی ضرورت کو روکتے ہیں۔ وہ ایڈجسٹ اجزاء کی ہموار سلائیڈنگ کو بھی آسان بناتے ہیں اور ماڈیولر سسٹمز میں مناسب صف بندی کو یقینی بناتے ہیں۔.

3. سطحی فنش اور کوٹنگ کا معیار

سطحی علاج براہ راست زنگ مزاحمت اور برقی چالکتا کو متاثر کرتا ہے:

- زنک چڑھانا:

- 5-12 مائکرون موٹائی کے ساتھ یکساں ہونا چاہیے (عام طور پر 8 مائکرون)

- قربانی کے انوڈ کے طور پر کام کرتا ہے، بنیادی اسٹیل کی حفاظت کے لیے ترجیحی طور پر زنگ لگتا ہے

- معیاری چڑھانا بغیر چھلکے یا اترے بہترین چپکنے والی خصوصیات رکھتا ہے

- کرومیٹ کنورژن کوٹنگ:

- زنک چڑھانے کے اوپر پوسٹ ٹریٹمنٹ کے طور پر لگائی جاتی ہے

- زنک کی سطح پر کرومیم مرکبات کی ایک حفاظتی تہہ بناتی ہے

- مختلف رنگ (صاف، پیلا، نیلا) مختلف کرومیٹ کیمسٹری کے نتیجے میں ہوتے ہیں

- ماحولیاتی تعمیل کے لیے ہیکساویلنٹ کرومیم (Cr⁶⁺) پر ٹرائیویلنٹ کرومیم (Cr³⁺) پاسیویشن کو ترجیح دی جاتی ہے

- فینکس کانٹیکٹ کی “موٹی پاسیویشن پرت” بہترین زنگ سے تحفظ فراہم کرتی ہے

- کچھ پاسیویشن والی ریلوں پر پیلا رنگ معمول کی بات ہے اور حفاظتی پرت کی موجودگی کی نشاندہی کرتا ہے

- ہاٹ ڈپ گیلوانائزنگ:

- اس میں کوئی ٹپک، بغیر کوٹنگ والے علاقے، یا ضرورت سے زیادہ موٹائی نہیں ہونی چاہیے۔

- عام طور پر الیکٹروپلیٹڈ زنک سے زیادہ موٹا اور پائیدار ہوتا ہے

- پاؤڈر کوٹنگ:

- اس میں کوئی بلبلے، دراڑیں، یا ناہموار اطلاق نہیں ہونا چاہیے۔

- بنیادی حفاظتی تہوں کے ساتھ مطابقت پذیر ہونا چاہیے۔

کوٹنگ کے معیار کے اہم اشارے:

- یکسانیت: تمام سطحوں بشمول کناروں اور اندرونی سوراخوں پر بھی یکساں اطلاق

- چپکنے والی خصوصیات: بیس میٹل کے ساتھ مضبوط بانڈ بغیر چھلکے یا اترے

- نقائص کا فقدان: کوئی خراشیں، پن ہولز، چھالے، یا مسامیت نہیں ہونی چاہیے جو تحفظ کو خطرے میں ڈال سکے۔

- RoHS تعمیل: جدید کوٹنگز کو ماحولیاتی ضوابط کی تعمیل کرنی چاہیے۔

چپکنے کی جانچ کر کے کوٹنگ کی جانچ کریں—معیاری کوٹنگز ہلکی خراش پر آسانی سے نہیں اتریں گی یا ٹوٹیں گی۔.

4. بوجھ برداشت کرنے کی صلاحیت

اعلیٰ معیار کی DIN ریلوں کو نصب شدہ اجزاء کے وزن کو بغیر کسی خرابی کے سہارا دینا چاہیے۔ یہ صلاحیت مواد، پروفائل، موٹائی اور بڑھتے ہوئے طریقہ کار سے متاثر ہوتی ہے:

- معیاری TS35x7.5 اسٹیل ریلیں: مناسب طریقے سے نصب ہونے پر کم از کم 40-60 کلوگرام/میٹر کو سہارا دینا چاہیے۔

- ہیوی ڈیوٹی TS35x15 ریلیں: 80-100 کلوگرام/میٹر کو سہارا دینا چاہیے۔

- جی سیکشن اور سی سیکشن ریلیں: خاص طور پر زیادہ بوجھ برداشت کرنے کی صلاحیت کے لیے ڈیزائن کی گئی ہیں۔

- ٹھوس بمقابلہ سلاٹڈ ڈیزائن: ٹھوس ریلیں زیادہ سے زیادہ مضبوطی پیش کرتی ہیں۔ سوراخ شدہ ریلیں وزن میں کمی اور وائرنگ کی لچک کے لیے کچھ سختی کو کم کرتی ہیں۔

اہم considerations:

- مکمل طور پر لوڈ ہونے پر کوئی ظاہری جھکاؤ نہیں ہونا چاہیے۔

- ریٹیڈ لوڈ کے تحت مستقل خرابی نہیں ہونی چاہیے۔

- مؤثر بوجھ کی صلاحیت بڑھتے ہوئے طریقہ کار اور سپورٹ پوائنٹس کے درمیان پھیلاؤ پر منحصر ہے۔

- ایک واحد بھاری جزو جو غیر تائید شدہ پھیلاؤ کے وسط میں رکھا گیا ہے، اسی وزن کے یکساں طور پر تقسیم ہونے سے زیادہ دباؤ پیدا کرتا ہے۔

- ارتعاش سے متحرک بوجھ جامد بوجھ سے نمایاں طور پر زیادہ فوری دباؤ ڈال سکتے ہیں۔

اہم ایپلی کیشنز کے لیے، مینوفیکچرر کی وضاحتیں تلاش کریں جو واضح طور پر کلوگرام/میٹر میں بوجھ برداشت کرنے کی صلاحیت کو بیان کرتی ہیں۔ بھاری اجزاء پر مشتمل ایپلی کیشنز کے لیے ریلوں کا انتخاب کرتے وقت اس طرح کے ڈیٹا کی عدم موجودگی تشویش کا باعث ہونی چاہیے۔.

5. سنکنرن مزاحمت کی خصوصیات

خاص طور پر سخت ماحول میں تنصیبات کے لیے اہم:

- نمک سپرے ٹیسٹنگ: معیاری زنک پلیٹڈ ریلوں کو معیاری نمک سپرے ٹیسٹنگ میں 96+ گھنٹے برداشت کرنے چاہئیں۔

- ماحولیاتی کارکردگی:

- سٹینلیس سٹیل کی ریلوں کو تیزابی یا کلورائیڈ سے بھرپور ماحول میں گڑھے اور دراڑوں کے سنکنرن کے خلاف مزاحمت کرنی چاہیے۔

- ایلومینیم کی ریلوں کو معتدل مرطوب حالات میں سفید سنکنرن کے خلاف مزاحمت کرنی چاہیے۔

- کرومیٹ پاسیویشن کے ساتھ زنک پلیٹڈ اسٹیل انڈور ایپلی کیشنز کے لیے اچھی عمومی سنکنرن تحفظ فراہم کرتا ہے۔

- کوٹنگ کی سالمیت:

- حفاظتی کوٹنگز میں کوئی بھی خلاف ورزی مقامی پوائنٹس بناتی ہے جہاں سنکنرن شروع ہوسکتا ہے۔

- معمولی خراشیں یا نقصان بھی برقرار کوٹنگ (انڈر کٹنگ) کے تحت پھیلنے والے سنکنرن کا باعث بن سکتے ہیں۔

- تحفظ صرف اتنا ہی موثر ہے جتنا کہ اس کا کمزور ترین نقطہ۔

- مواد کا رویہ:

- حفاظتی کوٹنگز کو ماحولیاتی جانچ کے بعد سالمیت برقرار رکھنی چاہیے۔

- مواد کو اپنے ریٹیڈ ماحول میں ساختی سالمیت برقرار رکھنی چاہیے۔

- اضافی تحفظ کے بغیر بیرونی یا corrosive ماحول میں زنک پلیٹڈ اسٹیل استعمال کرنے سے گریز کریں۔

فوڈ پروسیسنگ، دواسازی، سمندری، یا کیمیائی ماحول میں ایپلی کیشنز کے لیے، سٹینلیس سٹیل کی موروثی سنکنرن مزاحمت (خاص طور پر 316 گریڈ) عام طور پر زیادہ مادی لاگت کے قابل ہے کیونکہ اس کی سروس لائف بہت زیادہ ہوتی ہے۔.

6. مینوفیکچرنگ مستقل مزاجی

بیچ ٹو بیچ مستقل مزاجی قابل اعتماد کوالٹی کنٹرول کی نشاندہی کرتی ہے:

- جہتی استحکام: متعدد پروڈکشن رنز میں مستقل جہتیں۔

- سطح کی تکمیل کی یکسانیت: متوقع ظاہری شکل اور سنکنرن تحفظ۔

- مادی جائیداد کی مستقل مزاجی: یکساں میکانکی خصوصیات۔

- مینوفیکچرنگ کے عمل کا کنٹرول:

- اچھی طرح سے کیلیبریٹڈ مشینری اور ٹولنگ۔

- مستقل خام مال کا معیار۔

- ہنر مند آپریشن اور نگرانی۔

- بہتر جہتی درستگی کے لیے کمپاؤنڈ ڈائی سٹیمپنگ جیسی جدید تکنیکیں۔

- صاف، اچھی طرح سے متعین پروفائلز کے لیے درست کاٹنے کے آپریشن۔

مینوفیکچرنگ کی عمدگی کے لیے پوری پروڈکشن میں سخت عمل کے کنٹرول کی ضرورت ہوتی ہے۔ اعلیٰ معیار کے مینوفیکچررز عام طور پر نافذ کرتے ہیں:

- مستقل مزاجی کی نگرانی اور برقرار رکھنے کے لیے شماریاتی عمل کنٹرول (SPC)۔

- پیمائش کے آلات کی باقاعدہ کیلیبریشن۔

- مادی ٹریس ایبلٹی سسٹم۔

- پروڈکشن پیرامیٹرز کی دستاویزات۔

ناقص مینوفیکچرنگ مستقل مزاجی غیر متوقع کارکردگی، جزو کی عدم مطابقت، اور ناکامیوں یا تنصیب کے مسائل کے بڑھتے ہوئے امکانات کا باعث بنتی ہے۔ جزو سے جزو کی تغیر پذیری مینوفیکچرنگ کے معیار کے مسائل کا ایک اہم اشارہ ہے۔.

7. سرٹیفیکیشن اور تعمیل

معیار کے مینوفیکچررز فراہم کرتے ہیں:

- مادی ٹریس ایبلٹی دستاویزات: کاغذات جو مواد کو ان کے ماخذ تک پہنچاتے ہیں۔

- ٹیسٹ سرٹیفکیٹ: سنکنرن مزاحمت جیسی اہم خصوصیات کی دستاویزات۔

- معیارات کی تعمیل کے اعلانات: IEC 60715 یا علاقائی معیارات پر عمل کرنے کی تصدیق کرنے والے بیانات۔

- کوالٹی مینجمنٹ سرٹیفیکیشن:

- ISO 9001 سرٹیفیکیشن منظم کوالٹی مینجمنٹ سسٹم کی نشاندہی کرتا ہے۔

- گاہک اور ریگولیٹری ضروریات کو پورا کرنے کے لیے مستقل عمل کا مظاہرہ کرتا ہے۔

- مثالوں میں Schaltbau (1994 سے ISO مصدقہ) اور Kowa Kasei جیسے مینوفیکچررز شامل ہیں۔

- ماحولیاتی تعمیل:

- RoHS (خطرناک مادوں کی پابندی) تعمیل۔

- REACH (کیمیکلز کی رجسٹریشن، تشخیص، اجازت اور پابندی) تعمیل۔

- ماحول دوست مینوفیکچرنگ کے عمل۔

- صنعت سے متعلق مخصوص سرٹیفیکیشن:

- شمالی امریکہ کی مارکیٹوں کے لیے UL لسٹنگ/ریکگنیشن۔

- یورپی مارکیٹ تک رسائی کے لیے CE مارکنگ۔

- خصوصی ایپلی کیشنز کے لیے اضافی سرٹیفیکیشن (ریلوے، آٹوموٹو وغیرہ)۔

کسی مینوفیکچرر کی جانب سے تفصیلی دستاویزات فراہم کرنے کی رضامندی اکثر ان کے معیار اور شفافیت کے عزم کا ایک اچھا اشارہ ہوتی ہے۔ اہم ایپلی کیشنز کے لیے DIN ریلوں کا انتخاب کرتے وقت ایسی دستاویزات کی عدم موجودگی ایک انتباہی علامت ہونی چاہیے۔.

DIN ریلوں کے معیار کا جسمانی معائنہ کیسے کریں

بصری معائنہ کی تکنیک

تنصیب سے پہلے، یہ بصری چیک انجام دیں:

- سطح کا معائنہ:

- خراشوں، دباؤ یا بے قاعدہ فنشنگ کے لیے دیکھیں

- حفاظتی کوٹنگ میں یکساں رنگ اور ساخت کی جانچ کریں

- زنک چڑھائی ہوئی ریلوں پر ہلکا سا زرد یا نیلا رنگ معمول کی بات ہے اور یہ passivation کی نشاندہی کرتا ہے۔

- کوٹنگ کے نقائص جیسے کہ چھلکا اترنا، چھالے پڑنا، یا فلیکنگ کے لیے معائنہ کریں

- کنارے کا معائنہ:

- کنارے صاف ہونے چاہئیں، کھردرے یا برّڈ نہیں

- برّز یا تیز نوکوں کا پتہ لگانے کے لیے دستانے پہنے ہوئے انگلی یا کپڑے کو احتیاط سے کناروں کے ساتھ چلائیں

- معیاری ریلوں کے کنارے ہموار اور اچھی طرح سے فنش کیے ہوئے ہوتے ہیں جن میں کٹنے کا خطرہ نہیں ہوتا

- ناقص کنارے کی فنشنگ تار کی موصلیت کو نقصان پہنچا سکتی ہے اور حفاظتی خطرات کا باعث بن سکتی ہے

- سوراخ/چھید کا معائنہ:

- تصدیق کریں کہ سوراخ صاف، مناسب فاصلے پر اور یکساں ہیں

- معیاری چھید کے نمونوں میں 15mm x 6.2mm مستطیل سلاٹ شامل ہیں

- بڑھتے ہوئے سوراخ عام طور پر 5.2mm یا 5.3mm جیسے قطروں پر معیاری ہوتے ہیں

- چیک کریں کہ چھید صاف طور پر بنے ہوئے ہیں جن میں دھات کے کوئی ٹکڑے نہیں ہیں۔

- سیدھا پن چیک:

- وارپنگ کی جانچ کے لیے فلیٹ سطح پر رکھیں

- کمان یا موڑ کا پتہ لگانے کے لیے لمبائی کے ساتھ دیکھیں (“Mk1 eyeball” طریقہ)

- ریل اپنی پوری لمبائی کے ساتھ سیدھی اور درست نظر آنی چاہیے۔

- زیادہ درستگی کے لیے معلوم سیدھے کنارے سے موازنہ کریں

- پروفائل مستقل مزاجی چیک:

- مستقل مزاجی کے لیے کراس سیکشنل پروفائل کا جائزہ لیں

- شکل یا زاویوں میں تغیرات تلاش کریں جو جزو کی تنصیب کو متاثر کر سکتے ہیں۔

- پوری جگہ پر مستقل مادی موٹائی کی جانچ کریں

- معیاری پروفائل طول و عرض (TS35, TS32, وغیرہ) کے مطابق ہونے کی تصدیق کریں

پیمائش اور جانچ کے طریقے

معیار کی مزید مکمل تشخیص کے لیے:

- جہتی تصدیق:

- چوڑائی، اونچائی اور موٹائی کی پیمائش کے لیے کیلیپرز کا استعمال کریں

- معیاری وضاحتوں کے خلاف چیک کریں (TS35 کے لیے 35mm چوڑائی، وغیرہ)

- درستگی کے ساتھ سوراخ کے فاصلے کی تصدیق کریں

- مستقل مزاجی کی جانچ کے لیے متعدد مقامات پر پیمائش کریں۔

- عام رواداری اہم طول و عرض کے لیے ±0.5mm کے اندر ہونی چاہیے۔

- کوٹنگ کی موٹائی کی پیمائش:

- چڑھائی ہوئی ریلوں کے لیے کوٹنگ کی موٹائی گیج استعمال کریں

- عام زنک چڑھانا 5-12 مائیکرون (اکثر 8 مائیکرون) کی پیمائش کرنی چاہیے۔

- ریل کی لمبائی میں مستقل موٹائی کی تصدیق کریں

- کناروں اور کونوں پر خصوصی توجہ دیں جہاں کوٹنگ پتلی ہو سکتی ہے۔

- جزو فٹ ٹیسٹ:

- معروف مینوفیکچررز سے نمونے کے اجزاء لگائیں

- اجزاء کو مناسب قوت کے ساتھ محفوظ طریقے سے سنیپ کرنا چاہیے۔

- ضرورت سے زیادہ پلے، ہلنے یا ڈھیلے پن کی جانچ کریں

- یقینی بنائیں کہ لاکنگ میکانزم درست طریقے سے مشغول ہیں۔

- سلائیڈنگ اجزاء کو بغیر کسی رکاوٹ کے آسانی سے حرکت کرنی چاہیے۔

- دستی فلیکس ٹیسٹ:

- چھوٹی ریلوں کے لیے (1 میٹر تک)، ہلکی دستی فلیکسنگ آزمائیں

- مختلف نمونوں کے درمیان سختی کا موازنہ کریں

- اعلیٰ معیار کی ریلوں کو معتدل قوت کے تحت موڑنے کی مزاحمت کرنی چاہیے۔

- اسٹیل کی ریلوں کو ایلومینیم کی ریلوں سے نمایاں طور پر زیادہ سخت محسوس ہونا چاہیے۔

- سختی کی جانچ:

- اگر دستیاب ہو تو پورٹیبل سختی ٹیسٹر استعمال کریں

- مینوفیکچرر کی وضاحتوں سے ریڈنگ کا موازنہ کریں

- مستقل ریڈنگ یکساں مادی خصوصیات کی نشاندہی کرتی ہے۔

نمونے کی جانچ کے طریقہ کار

اہم تنصیبات کے لیے، ان مزید جدید ٹیسٹوں پر غور کریں:

- لوڈ ٹیسٹنگ:

- مینوفیکچرر کی وضاحتوں کے مطابق ایک نمونے کی ریل لگائیں

- شرح شدہ صلاحیت کی تصدیق کے لیے بتدریج بوجھ لگائیں

- معیاری TS35x7.5 اسٹیل ریلوں کو 40-60 کلوگرام/میٹر کو سپورٹ کرنا چاہیے۔

- ہیوی ڈیوٹی TS35x15 ریلوں کو 80-100 کلوگرام/میٹر کو سپورٹ کرنا چاہیے۔

- بوجھ ہٹانے کے بعد خرابی کی جانچ کریں

- نوٹ کریں کہ مؤثر بوجھ کی صلاحیت بڑھتے ہوئے طریقہ اور دورانیے پر منحصر ہے۔

- زنگ آلودگی کی جانچ:

- تیز رفتار جانچ کے لیے نمونے کو نمکین اسپرے میں بے نقاب کریں۔

- معیاری زنک پلیٹڈ ریلیں 96+ گھنٹے برداشت کرنی چاہئیں۔

- مینوفیکچرر کے دعووں کے ساتھ نتائج کا موازنہ کریں۔

- بغیر کسی مقامی گڑھے کے یکساں زنگ آلودگی کے پیٹرن کی جانچ کریں۔

- سٹینلیس سٹیل کی ریلوں میں کم سے کم یا کوئی زنگ آلودگی نہیں ہونی چاہیے۔

- ارتعاش مزاحمت:

- اجزاء کو ماؤنٹ کریں اور ارتعاش کی جانچ کے لیے پیش کریں۔

- مخصوص ارتعاش کے تحت جزو کی برقراری کی تصدیق کریں۔

- گہرے پروفائل والی اسٹیل کی ریلیں عام طور پر بہتر ارتعاش مزاحمت پیش کرتی ہیں۔

- بھاری مشینری کے قریب یا نقل و حمل کے نظام میں ایپلی کیشنز کے لیے اہم ہے۔

- کاٹنے کے معیار کا جائزہ:

- مناسب کاٹنے کے اوزار استعمال کریں (باریک دانتوں والی ہیکسا، ریل کٹر)

- کٹے ہوئے کناروں کو بررز یا خرابی کے لیے جانچیں۔

- معیاری ریلیں ضرورت سے زیادہ برر کی تشکیل کے بغیر صاف طور پر کاٹنی چاہئیں۔

- یہ ٹیسٹ مواد کی مستقل مزاجی اور سختی کا بھی جائزہ لیتا ہے۔

- ماحولیاتی سائیکلنگ:

- نمونے کو درجہ حرارت اور نمی کے چکروں سے مشروط کریں۔

- جہتی استحکام اور کوٹنگ کی سالمیت کی جانچ کریں۔

- معیاری ریلیں عام آپریٹنگ ماحول میں اپنی خصوصیات کو برقرار رکھتی ہیں۔

اعلیٰ معیار کی DIN ریلوں کے لیے مشہور ٹاپ مینوفیکچررز

اگرچہ مخصوص برانڈ کی سفارشات وقت کے ساتھ تبدیل ہو سکتی ہیں، لیکن ان مینوفیکچررز نے معیاری DIN ریلوں کے لیے اپنی ساکھ قائم کی ہے:

بڑے بین الاقوامی برانڈز

- فینکس کانٹیکٹ: اعلی جہتی درستگی (±0.5mm رواداری) اور بہترین زنگ آلودگی سے تحفظ کے لیے “موٹی غیر فعال پرت” کے لیے جانا جاتا ہے۔

- VIOX: سخت کوالٹی کنٹرول اور وسیع جانچ کے طریقہ کار کے لیے پہچانا جاتا ہے۔

- شنائیڈر الیکٹرک: جامع تکنیکی دستاویزات اور عالمی معیاری کاری پیش کرتا ہے۔

- برانڈوں: درستگی سے تیاری اور جزو کی مطابقت کے لیے جانا جاتا ہے۔

- رٹل: مربوط ریل حل کے ساتھ انکلوژر سسٹم میں مہارت رکھتا ہے۔

- ایٹن: “اعلی جہتی درستگی” اور “محدود رواداری” کو اہم خصوصیات کے طور پر اجاگر کرتا ہے۔

- سیمنز: وسیع صنعتی جزو کے تجربے کے ساتھ طویل عرصے سے قائم برانڈ۔

دیگر قابل ذکر مینوفیکچررز

- Altech Corp

- ویلینڈ الیکٹرک انکارپوریٹڈ (1910 میں قائم)

- آٹومیشن ڈائریکٹ

- کووا کاسی کمپنی لمیٹڈ (جاپان، 1969 میں قائم)

- OBO بیٹر مین

- c3 کنٹرولز

ان مینوفیکچررز کی تلاش کریں جو:

- IEC 60715 یا متعلقہ معیارات کے ساتھ تعمیل کو واضح طور پر بیان کریں۔

- ISO 9001 کوالٹی مینجمنٹ سسٹم سرٹیفیکیشن حاصل کریں۔

- تفصیلی تکنیکی دستاویزات اور وضاحتیں فراہم کریں۔

- ماحولیاتی تعمیل سرٹیفیکیشن (RoHS، REACH) پیش کریں۔

- پیداوار میں مستقل کوالٹی کنٹرول برقرار رکھیں۔

- صنعتی اجزاء میں ثابت شدہ ٹریک ریکارڈ رکھیں۔

- وارنٹی اور ذمہ دار پروڈکٹ سپورٹ فراہم کریں۔

VIOX DIN RIN مینوفیکچرنگ کا عمل

لاگت بمقابلہ معیار: DIN ریلوں میں صحیح سرمایہ کاری کرنا

DIN ریل کے اختیارات کا جائزہ لیتے وقت، ملکیت کی کل لاگت پر غور کریں:

ابتدائی اخراجات:

- مواد کی لاگت (زنک پلیٹڈ اسٹیل بمقابلہ سٹینلیس سٹیل بمقابلہ ایلومینیم)

- فنشنگ لاگت (معیاری زنک چڑھانا بمقابلہ گرم ڈپ گالوانیزنگ)

- مینوفیکچرنگ کی درستگی کی لاگت (سخت رواداری زیادہ قیمتوں کا مطالبہ کرتی ہے)

- لمبائی اور مقدار کے تحفظات (بلک خریداری عام طور پر یونٹ کی لاگت کو کم کرتی ہے)

طویل مدتی تحفظات:

- مختلف ماحول میں تبدیلی کی فریکوئنسی

- ریل یا جزو کی ناکامیوں سے سسٹم کے ڈاؤن ٹائم کی لاگت

- خراب شدہ اجزاء کی مرمت کے لیے دیکھ بھال کی مزدوری کی لاگت

- مجموعی کارروائیوں پر حفاظت اور وشوسنییتا کے اثرات

- مستقبل میں سسٹم کی توسیع کے ساتھ مطابقت

- معیاری کاری کے لیے تنصیبات میں مستقل مزاجی

لیکن انتظار کریں—اور بھی بہت کچھ ہے: معیاری DIN ریلیں عام طور پر تنصیب کی کل لاگت کا 1% سے بھی کم ہوتی ہیں لیکن مجموعی سسٹم کی وشوسنییتا پر نمایاں اثر ڈال سکتی ہیں۔ ایک ناقص طریقے سے بنائی گئی DIN ریل جو وقت سے پہلے ناکام ہو جاتی ہے، شروع میں چند ڈالر بچا سکتی ہے لیکن ڈاؤن ٹائم، مرمت اور جزو کی تبدیلی میں ہزاروں ڈالر لاگت آ سکتی ہے۔.

لاگت-فائدہ تجزیہ کی مثال

| DIN ریل کی قسم | ابتدائی لاگت | متوقع عمر | دیکھ بھال کی ضروریات | بہترین اطلاق |

|---|---|---|---|---|

| معیاری زنک پلیٹڈ اسٹیل | $ | 10-15 سال (انڈور) | وقتاً فوقتاً معائنہ | عمومی انڈور تنصیبات |

| سٹینلیس سٹیل 304 | $$ | 20+ سال | کم سے کم | فوڈ پروسیسنگ، مرطوب ماحول |

| ہاٹ ڈپ گالوانائزڈ سٹیل | $ | 15-20 سال | وقتاً فوقتاً معائنہ | بیرونی اور صنعتی استعمال |

| ایلومینیم | $ | 10-15 سال | وقتاً فوقتاً معائنہ | وزن کے لحاظ سے حساس ایپلی کیشنز |

اختیارات کے درمیان انتخاب کرتے وقت، آپریٹنگ ماحول، متوقع سروس لائف، درخواست کی اہمیت اور ناکامی کے نتائج کا جائزہ لیں۔ اہم نظاموں یا سخت ماحول کے لیے، اعلیٰ معیار کے مواد کے لیے پریمیم تقریباً ہمیشہ توسیع شدہ سروس لائف اور کم دیکھ بھال کے اخراجات سے جائز ہوتا ہے۔.

عام DIN ریل کوالٹی کے مسائل کا ازالہ کرنا

مینوفیکچرنگ کے نقائص کی شناخت کرنا

غیر معیاری مینوفیکچرنگ کی ان وارننگ علامات پر نظر رکھیں:

- سوراخوں کے درمیان غیر مستقل فاصلہ:

- وجوہات: ناقص ٹولنگ، ناکافی کوالٹی کنٹرول

- اثر: مشکل بڑھانا، اجزاء کی غلط ترتیب

- پتہ لگانا: درست حکمران کے ساتھ سوراخوں کے درمیان فاصلہ کی پیمائش کریں۔

- بڑھتے ہوئے سلاٹ کے لیے معیاری فاصلہ اکثر 25 ملی میٹر ہوتا ہے۔

- مڑی ہوئی یا ٹیڑھی ریلیں:

- وجوہات: نامناسب مواد کی ہینڈلنگ، ہیٹ ٹریٹمنٹ کے مسائل

- اثر: اجزاء کا ناقص فٹ، نصب شدہ آلات پر دباؤ

- پتہ لگانا: ہموار سطح پر رکھیں اور خلاء کے لیے چیک کریں، لمبائی کے ساتھ نظر رکھیں

- خطرہ: وقفے وقفے سے برقی کنکشن کا سبب بن سکتا ہے۔

- بررز اور تیز دھاریں:

- وجوہات: کند کاٹنے کے اوزار، ناکافی فنشنگ

- اثر: حفاظتی خطرات، تار کی موصلیت کو نقصان

- پتہ لگانا: محتاط بصری معائنہ اور ٹچ ٹیسٹنگ (دستانے کے ساتھ)

- معیاری ریلوں کے ہموار، اچھی طرح سے تیار شدہ کنارے ہوتے ہیں۔

- غیر مستقل چڑھانا:

- وجوہات: ناقص عمل کنٹرول، ناکافی صفائی

- اثر: قبل از وقت سنکنرن، سروس لائف میں کمی

- پتہ لگانا: ناہموار رنگ، موٹائی میں تغیرات، مدھم دھبوں کی تلاش کریں۔

- معیاری چڑھانا یکساں ظاہری شکل اور موٹائی رکھتا ہے۔

ناقص مواد کے معیار کی علامات

غیر معیاری مواد کے ان اشارے سے ہوشیار رہیں:

- ضرورت سے زیادہ لچک:

- وجوہات: ناکافی مواد کی موٹائی (1 ملی میٹر سے کم)، ناقص مرکب کا انتخاب

- اثر: بوجھ کے تحت جھکنا، اجزاء کی غلط ترتیب

- پتہ لگانا: معلوم اچھے نمونوں کے مقابلے میں نرم دستی فلیکس ٹیسٹ

- معیاری سٹیل کی ریلوں میں اعلی سختی ہونی چاہیے۔

- سطح پر گڑھے یا سوراخ:

- وجوہات: کم درجے کے بنیادی مواد، ناکافی سطح کی تیاری

- اثر: سنکنرن کے آغاز کے پوائنٹس، کوٹنگ کی ناکامی

- پتہ لگانا: قریبی بصری معائنہ، خاص طور پر موڑ اور کناروں پر

- معیاری بیس میٹل کی سطح ہموار اور مستقل ہوتی ہے۔

- ناہموار رنگ یا فنش:

- وجوہات: ناقص کوالٹی کنٹرول، فنشنگ کے دوران آلودگی

- اثر: ممکنہ بنیادی معیار کے مسائل کی نشاندہی کرتا ہے۔

- پتہ لگانا: مستقل مزاجی کے لیے اچھی روشنی میں معائنہ کریں۔

- نوٹ: Passivation سے ہلکا پیلا رنگ معمول کی بات ہے اور یہ معیار کے مسائل کی نشاندہی نہیں کرتا ہے۔

- سنکنرن کا تیزی سے آغاز:

- وجوہات: ناکافی کوٹنگ کی موٹائی، ناقص مواد کا انتخاب

- اثر: مختصر سروس لائف، ممکنہ نظام کی ناکامی

- پتہ لگانا: ایلومینیم پر ابتدائی زنگ کے دھبے یا سفید سنکنرن بننا

- معیاری ریلیں اپنے ماحول کے لیے مناسب سنکنرن مزاحمت کو برقرار رکھتی ہیں۔

- اجزاء کو بڑھانے میں مشکلات:

- وجوہات: معیاری طول و عرض سے پروفائل انحراف

- اثر: اجزاء مناسب طریقے سے فٹ نہیں ہوتے ہیں یا ضرورت سے زیادہ طاقت کی ضرورت ہوتی ہے۔

- پتہ لگانا: معروف مینوفیکچررز سے کئی اجزاء کی اقسام کو بڑھانے کی جانچ کریں۔

- معیاری ریلیں اجزاء کو مناسب، مستقل قوت کے ساتھ اسنیپ کرنے کی اجازت دیتی ہیں۔

- غیر مستقل کاٹنے کا رویہ:

- وجوہات: مواد کی سختی یا ساخت میں تغیرات

- اثر: مشکل فیبریکیشن، ضرورت سے زیادہ بررز

- پتہ لگانا: مناسب اوزار کے ساتھ چھوٹے حصوں کو کاٹنے کی جانچ کریں۔

- معیاری ریلیں کم سے کم برر کی تشکیل کے ساتھ صاف طور پر کٹتی ہیں۔

نتیجہ: کوالٹی سلیکشن کے ذریعے طویل مدتی کارکردگی کو یقینی بنانا

DIN ریل کے معیار کا تعین ایک کثیر الجہتی عمل ہے جس میں معیارات، مواد کی خصوصیات، مینوفیکچرنگ کی درستگی اور مناسب درخواست کی ضروریات کو سمجھنا شامل ہے۔ سات اہم معیار کے عوامل کا بغور جائزہ لے کر اور مناسب معائنہ کی تکنیکوں کو انجام دے کر، آپ اس بات کو یقینی بنا سکتے ہیں کہ آپ کی DIN ریلیں اہم صنعتی ایپلی کیشنز کے لیے درکار وشوسنییتا اور لمبی عمر فراہم کریں۔.

متعلقہ

صحیح DIN ریلوں کا انتخاب کیسے کریں: مکمل گائیڈ

DIN ریل بمقابلہ روایتی ماؤنٹنگ

8 فرق: ایلومینیم بمقابلہ اسٹیل DIN ریلز

DIN ریل کی قیمتوں کو متاثر کرنے والے اہم عوامل: ایک جامع تجزیہ