تعارف

الیکٹریکل سسٹمز میں دھاتی اجزاء زیرِ محاصرہ ہیں۔ نمی رینگتی ہے۔ نمکین سپرے زنگ لگاتا ہے۔ صنعتی ماحول تنزلی کو تیز کرتے ہیں۔ مناسب تحفظ کے بغیر، زنگ قابل اعتماد آلات کو مہنگی ناکامیوں میں بدل دیتا ہے۔ یہ وہ جگہ ہے جہاں ISO 12944 داخل ہوتا ہے—عالمی معیار جو ماحولیاتی شدت کو حفاظتی کوٹنگ سسٹمز کے لیے قابل عمل ڈیزائن فیصلوں میں ترجمہ کرتا ہے۔.

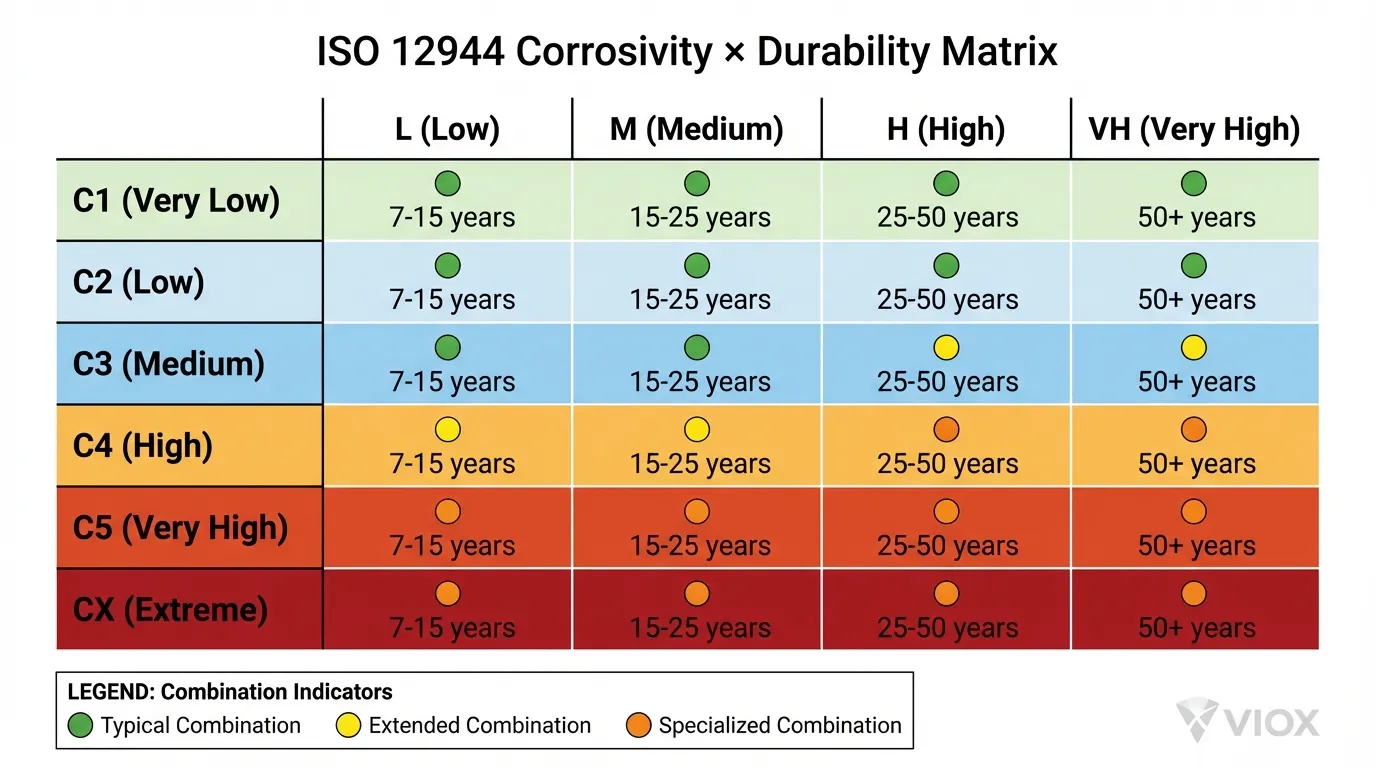

ISO 12944 دو محوروں پر کام کرتا ہے۔ پہلا یہ بتاتا ہے کہ آپ کا ماحول حقیقتاً کتنا جارحانہ ہے—آب و ہوا کے لحاظ سے کنٹرول شدہ دفاتر (C1) سے لے کر انتہائی آف شور پلیٹ فارمز (CX) تک۔ دوسرا آپ کی دیکھ بھال کا ٹائم لائن متعین کرتا ہے: ہر 7 سال میں سستے ٹچ اپ سے لے کر 25+ سال تک چلنے والے مضبوط سسٹمز تک۔ اس فریم ورک کو سمجھنا انجینئرز کے لیے ضروری ہے جو اسٹیل کے ڈھانچے، الیکٹریکل انکلوژر باڈیز، اور ساختی سپورٹ سسٹمز کی تخصیص کرتے ہیں۔. یہ براہ راست خریداری، دیکھ بھال کے بجٹ اور آلات کی عمر کو تشکیل دیتا ہے۔.

یہ گائیڈ ISO 12944 کو عملی زبان میں ڈی کوڈ کرتا ہے اور معیار کو حقیقی صنعتی ایپلی کیشنز سے جوڑتا ہے۔.

ISO 12944 کیا ہے؟

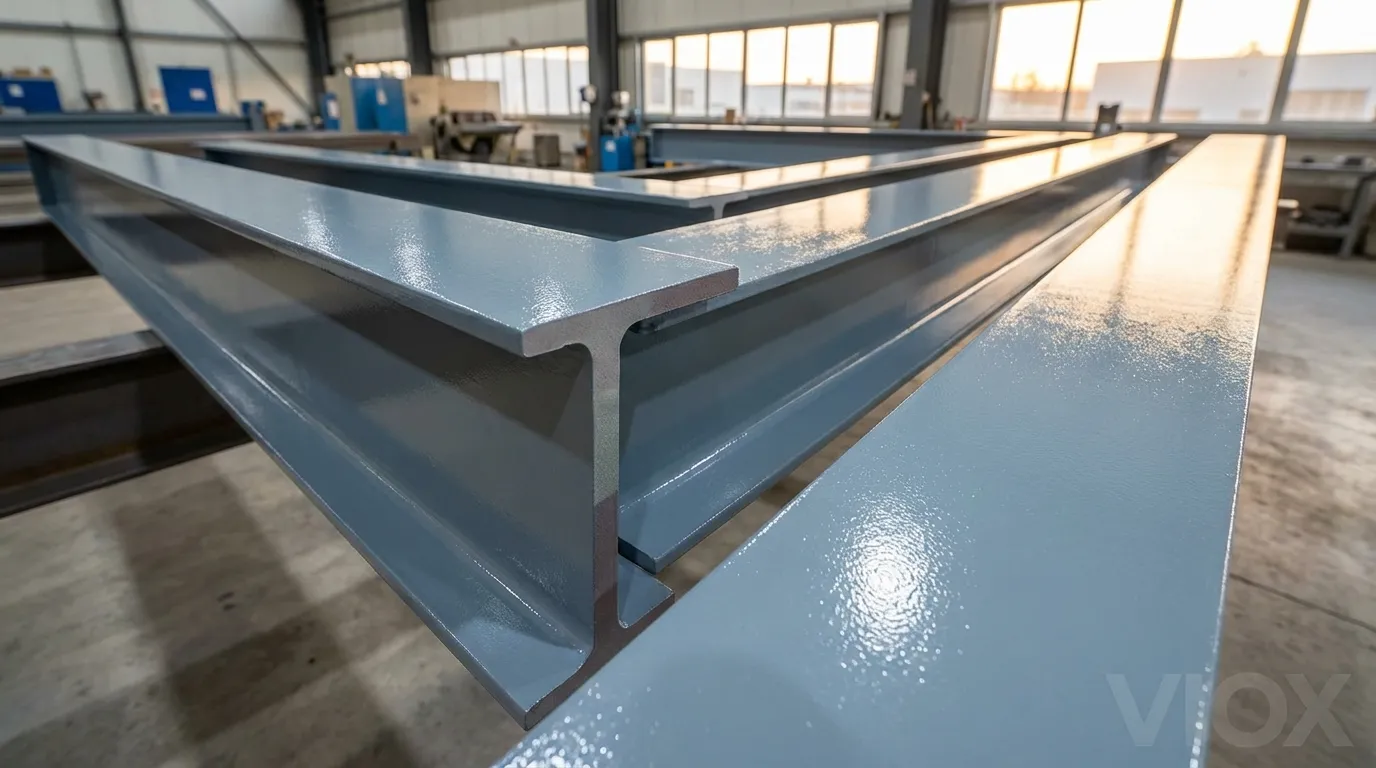

ISO 12944 بین الاقوامی معیار ہے حفاظتی پینٹ سسٹمز کے ذریعے اسٹیل کے ڈھانچوں کے زنگ سے تحفظ کے لیے. یہ خاص طور پر لاگو ہوتا ہے ساختی اسٹیل کے اجزاء اور اسٹیل الیکٹریکل انکلوژر باڈیز پر جو ماحولیاتی ماحول میں بے نقاب ہوں۔ پہلی بار 1998 میں جاری کیا گیا، یہ کوٹنگ سسٹمز کی تخصیص کے لیے عالمی سطح پر تسلیم شدہ معیار میں تبدیل ہو گیا ہے۔ 2018 کی نظرثانی—موجودہ معیار—نے CX (انتہائی) زمرے کو متعارف کرایا اور آف شور ونڈ، ساحلی شمسی تنصیبات، اور جارحانہ اشنکٹبندیی ماحول جیسے جدید صنعتی چیلنجوں سے نمٹنے کے لیے پائیداری کے اختیارات کو بڑھایا۔.

اہم دائرہ کار کی وضاحت: ISO 12944 انکلوژرز کے اندر موجود انفرادی الیکٹریکل اجزاء پر لاگو نہیں ہوتا—جیسے ٹرمینل بلاکس، MCBs، کانٹیکٹرز، یا دیگر conductive حصے۔ ان اجزاء کو زنگ سے تحفظ کی علیحدہ حکمت عملیوں کی ضرورت ہوتی ہے (نیچے “ایپلیکیشن باؤنڈریز” سیکشن دیکھیں)۔ یہ معیار خصوصی طور پر ڈھانچوں اور انکلوژر باڈیز کی پینٹ شدہ/کوٹیڈ اسٹیل سطحوں پر توجہ مرکوز کرتا ہے۔.

معیار کی طاقت اس کی سادگی میں مضمر ہے: کوئی اندازہ لگانے کی ضرورت نہیں۔ “اچھے پینٹ” یا “مرین گریڈ” جیسی مبہم ضروریات پر بحث کرنے کے بجائے، ISO 12944 درست وضاحتیں فراہم کرتا ہے—سطح کی تیاری کے درجات، پرائمر کی اقسام، خشک فلم کی موٹائی (DFT)، کوٹوں کی تعداد، اور لیبارٹری ٹیسٹ کے طریقہ کار۔ یہ معروضیت اسے دنیا بھر میں ٹینڈرز، خریداری کے معاہدوں اور معیار کی تصدیق کی بنیاد بناتی ہے۔.

کوروسیوٹی کیٹیگریز: C1 سے CX تک

ISO 12944-2 ماحول کو چھ کوروسیوٹی کیٹیگریز میں درجہ بندی کرتا ہے۔ ہر زمرہ قابل پیمائش عوامل سے متعین ہوتا ہے: نمی کی سطح، گاڑھا ہونے کا نتیجہ، ماحولیاتی آلودگی (SO₂)، اور ساحلی علاقوں میں نمک کا جمع ہونا۔ یہ معیار ایک سال تک بے نقاب معیاری اسٹیل اور زنک کے نمونوں کے ماس نقصان اور موٹائی کے نقصان کی پیمائش کرکے کوروسیوٹی کی مقدار کا تعین کرتا ہے۔.

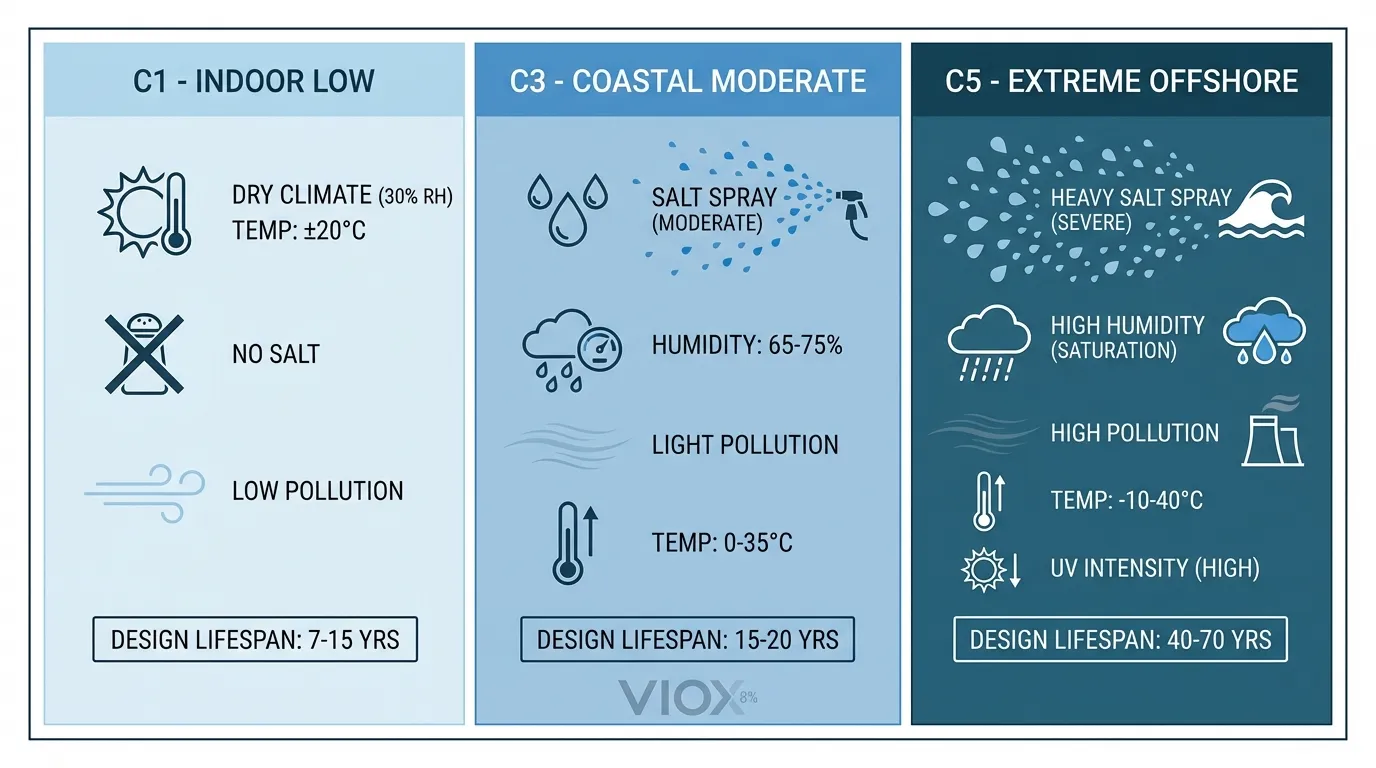

C1: بہت کم کوروسیوٹی

عام ماحول: صاف ہوا کے ساتھ گرم، ایئر کنڈیشنڈ عمارتیں۔

مثالیں: دفتری عمارتیں، اسکول، ہوٹل، شاپنگ مالز

اندرونی توجہ: ہاں (بیرونی C1 نایاب ہے)

اسٹیل کا نقصان (سال 1): ≤1.3 µm

زنک کا نقصان (سال 1): ≤0.1 µm

عام دیکھ بھال کا وقفہ: کم از کم 10-15 سال

C1 بنیادی طور پر زنگ سے استثنیٰ ہے۔ کنٹرول شدہ اندرونی ماحول میں، بغیر کوٹنگ والا ایلومینیم بھی غیر معینہ مدت تک چل سکتا ہے۔ یہاں کوٹنگ سسٹمز کم سے کم ہیں—ایکریلک یا الکائیڈ کا ایک کوٹ، کل DFT تقریباً 60-100 µm۔.

C2: کم کوروسیوٹی

عام ماحول: دیہی علاقے، معتدل زون، کم سے کم آلودگی؛ گاڑھا ہونے کے خطرے کے ساتھ بغیر گرم عمارتیں۔

مثالیں: دیہی گودام، زرعی سہولیات، کھیلوں کے ہال

اسٹیل کا نقصان (سال 1): >1.3 سے 25 µm

زنک کا نقصان (سال 1): >0.1 سے 0.7 µm

عام دیکھ بھال کا وقفہ: 7-10 سال

C2 صاف بیرونی ماحول یا بغیر گرم اندرونی جگہوں پر لاگو ہوتا ہے۔ نمکین ہوا غائب ہے۔ SO₂ آلودگی کم سے کم ہے۔ کوٹنگ سسٹمز معمولی طور پر بڑھتے ہیں: ایک پرائمر + سنگل ٹاپ کوٹ، DFT 100-150 µm۔.

C3: درمیانی کوروسیوٹی

عام ماحول: شہری اور صنعتی ماحول؛ معتدل SO₂ آلودگی؛ کم نمکین ساحلی علاقے

مثالیں: شہر کی فیکٹریاں، فوڈ پروسیسنگ پلانٹس، بریوریز، لانڈریاں، کم نمکین ساحلی تنصیبات

اندرونی مثالیں: کچھ آلودگی کے ساتھ زیادہ نمی والے پروڈکشن رومز

اسٹیل کا نقصان (سال 1): >25 سے 50 µm

زنک کا نقصان (سال 1): >0.7 سے 2.1 µm

عام دیکھ بھال کا وقفہ: 5-7 سال (پہلی بڑی دیکھ بھال)

C3 وہ جگہ ہے جہاں بہت سی صنعتی سہولیات اترتی ہیں۔ نمی بلند ہے؛ گاڑھا ہونا باقاعدگی سے ہوتا ہے۔ ہوا صنعتی دھول اور ہلکی SO₂ لے جاتی ہے۔ کوٹنگز میں اب زنک سے بھرپور ایپوکسی پرائمر اور UV مزاحمت کے لیے پولی یوریتھین ٹاپ کوٹس شامل ہیں۔ کل DFT: 120-200 µm۔ C3 ماحول عام طور پر ساختی اسٹیل، آلات کے فریم، اور الیکٹریکل انکلوژر باڈیز کے لیے ہے شہری فیکٹریوں اور فوڈ پروسیسنگ پلانٹس میں۔ C3 سے محفوظ کیبنٹوں کے اندرونی اجزاء جیسے ٹرمینل بلاکس، MCBs، اور کانٹیکٹرز اپنی تحفظ کی حکمت عملیوں (الیکٹروپلیٹنگ، سٹینلیس میٹریل) استعمال کرتے ہیں جیسا کہ “ایپلیکیشن باؤنڈریز” سیکشن میں بیان کیا گیا ہے۔.

C4: اعلی کوروسیوٹی

عام ماحول: معتدل نمکینیت والے صنعتی علاقے؛ موسمی نمک کے سپرے والے ساحلی علاقے

مثالیں: کیمیکل پلانٹس، سوئمنگ پول کی سہولیات، معتدل نمکینیت والے شپ یارڈز، ساحلی صنعتی زونز

اسٹیل کا نقصان (سال 1): >50 سے 80 µm

زنک کا نقصان (سال 1): >2.1 سے 4.2 µm

عام دیکھ بھال کا وقفہ: 4-5 سال (پہلی بڑی دیکھ بھال)

C4 سنگین زنگ کے خطرے کو متعارف کراتا ہے۔ نمک کا سپرے اب ایک عنصر ہے۔ نمی زیادہ رہتی ہے۔ C4 کے سامنے آنے والا ایک ننگا اسٹیل پینل مہینوں میں نظر آنے والا زنگ دکھائے گا۔ کوٹنگز کو 2-3 تہوں کی ضرورت ہوتی ہے: زنک سے بھرپور ایپوکسی پرائمر (100-150 µm)، ایپوکسی انٹرمیڈیٹ (100-150 µm)، پولی یوریتھین ٹاپ کوٹ (80-100 µm)۔ کل DFT: 200-250 µm۔ یہ ساختی اسٹیل اور انکلوژر/کیبنٹ باڈیز پر لاگو ہوتا ہے. VIOX کیبل غدود اور واٹر پروف کنیکٹرز جو C4 سے پینٹ شدہ انکلوژر دیواروں کے ذریعے کیبل انٹری کے طور پر استعمال ہوتے ہیں IEC 60068-2-11 اور IP ریٹنگز کے مطابق درجہ بندی کیے جاتے ہیں (“ایپلیکیشن باؤنڈریز” سیکشن دیکھیں)۔.

C5: بہت زیادہ کوروسیوٹی

عام ماحول: جارحانہ ماحول والے زیادہ نمی والے صنعتی علاقے؛ زیادہ نمکینیت والے ساحلی علاقے

مثالیں: آف شور سپورٹ بیسز، مرطوب علاقوں میں کیمیکل پروسیسنگ پلانٹس، زیادہ نمکینیت والی سمندری تنصیبات، اشنکٹبندیی صنعتی سائٹس

اسٹیل کا نقصان (سال 1): >80 سے 200 µm

زنک کا نقصان (سال 1): >4.2 سے 8.4 µm

عام دیکھ بھال کا وقفہ: 3–4 سال (پہلی بڑی دیکھ بھال)

C5 انتہائی ہے۔ زنگ لگنے کا عمل تیزی سے بڑھتا ہے۔ ایک ننگی سٹیل کی بیم ایک سال میں گہری گڑھے اور نمایاں وزن میں کمی دکھائے گی۔ کوٹنگ سسٹم ہیوی ڈیوٹی بن جاتے ہیں: زنک سے بھرپور ایپوکسی پرائمر (100–150 µm)، ہائی بلڈ ایپوکسی انٹرمیڈیٹ (150–250 µm)، پولی یوریتھین ٹاپ کوٹ (100–150 µm)۔ کل DFT اکثر 300–320 µm سے تجاوز کر جاتا ہے۔ متعدد کوٹ لازمی ہیں۔ سطح کی تیاری Sa3 (تقریباً سفید بلاسٹ کلیننگ) تک پہنچنی چاہیے تاکہ چپکنے کو یقینی بنایا جا سکے۔ یہ معیار ہے ساختی آف شور پلیٹ فارمز، سمندری جہازوں اور اہم صنعتی انفراسٹرکچر کے لیے. ۔ ان ڈھانچوں کے اندر نصب اجزاء (VIOX یا دیگر سے) برقی معیارات پر عمل کرتے ہیں، ISO 12944 پر نہیں۔.

CX: انتہائی زنگ آلودگی

عام ماحول: آف شور ہائی سیلینیٹی زونز؛ انتہائی نمی + جارحانہ صنعتی ماحول؛ مستقل نمی کے ساتھ اشنکٹبندیی/ذیلی اشنکٹبندیی آب و ہوا

مثالیں: آف شور آئل اینڈ گیس پلیٹ فارمز، انتہائی اشنکٹبندیی ساحلی تنصیبات، آبدوز آلات سپورٹ ڈھانچے

اسٹیل کا نقصان (سال 1): >200 سے 700 µm

زنک کا نقصان (سال 1): >8.4 سے 25 µm

عام دیکھ بھال کا وقفہ: 2–3 سال (پہلی بڑی دیکھ بھال)

CX سرحد ہے۔ معیار نے 2018 میں جدید توانائی کی منتقلی (آف شور ونڈ فارمز، فلوٹنگ سولر) کو حل کرنے کے لیے اس زمرے کو متعارف کرایا۔ زنگ لگنے کی شرح غیر معمولی ہے۔ ننگی سٹیل ہفتوں میں واضح طور پر خراب ہو جاتی ہے۔ کوٹنگ سسٹم اکثر 350–450 µm DFT سے تجاوز کر جاتے ہیں، زنک سے بھرپور ایپوکسی پرائمرز، متعدد ہائی بلڈ انٹرمیڈیٹس، اور خصوصی پولی سیلوکسین یا ایلیفیٹک پولی یوریتھین ٹاپ کوٹس کو یکجا کرتے ہیں۔ یہ نظام ISO 12944-9 (سابقہ NORSOK M-501 آف شور کے لیے) کے زیر انتظام ہیں، اور جانچ سخت اور طویل ہے۔.

اطلاق کی حدود: ISO 12944 کیا احاطہ کرتا ہے اور کیا نہیں

ایک اہم فرق جو انجینئرز کو سمجھنا چاہیے: ISO 12944 ساختی سٹیل اور انکلوژر باڈیز پر لاگو ہوتا ہے—داخلی برقی اجزاء پر نہیں۔.

ISO 12944 کیا احاطہ کرتا ہے:

- سٹیل کے ساختی فریم ورک (پل، ٹاور، صنعتی عمارتیں)

- سٹیل کے برقی انکلوژر/کیبنٹ باڈیز

- سٹیل کی ماؤنٹنگ پلیٹس، کیبل ٹرے، اور سپورٹس

- بیرونی سٹیل کے آلات ہاؤسنگ

ISO 12944 کیا احاطہ نہیں کرتا:

- ٹرمینل بلاکس، کنیکٹرز، اور انکلوژرز کے اندر کنڈکٹرز – یہ IEC 60068-2-11 سالٹ فوگ ٹیسٹنگ یا NEMA/IP ریٹنگز کے مطابق برقی چڑھانا (ٹن، سلور، گولڈ) یا مواد کا انتخاب (سٹینلیس سٹیل 316L، نکل پلیٹڈ کاپر، PA66 پلاسٹک) استعمال کرتے ہیں۔

- سرکٹ بریکرز (MCBs، MCCBs) – اندرونی چڑھانا + مادی سائنس کے ذریعے محفوظ، پینٹ نہیں

- رابطہ کار اور ریلے – چڑھانے کی خصوصیات (تانبے پر الیکٹروپلیٹڈ ٹن یا سلور) + سیل بند ہاؤسنگ (IP54/IP55) پر انحصار کرتے ہیں

- کوئی بھی conductive جزو – کرنٹ لے جانے والے ٹرمینل پر سینکڑوں مائیکرو میٹر ایپوکسی پینٹ لگانے سے موصلیت ٹوٹ جائے گی یا رابطے کی مزاحمت ناکام ہو جائے گی

اس فرق کی اہمیت: ٹرمینل بلاکس یا MCBs کے لیے “ISO 12944 C5 کوٹنگ” کی وضاحت تکنیکی طور پر غلط اور ناقابل عمل ہے۔ یہ اجزاء مختلف معیارات پر عمل کرتے ہیں:

- IEC 60068-2-11 – سالٹ فوگ ٹیسٹنگ (96 یا 1000 گھنٹے)

- NEMA قسم کی ریٹنگز – انکلوژر ماحولیاتی تحفظ

- آئی پی کی درجہ بندی – انگریس پروٹیکشن (دھول/نمی)

- جزو کی سطح کی چڑھانے کی خصوصیات – IEC 60068-2-50 کے مطابق پرت کی موٹائی، چپکنے والی، سختی

حقیقی خریداری میں: ایک برقی کیبنٹ انکلوژر باڈی کو “ISO 12944 C4-M” (ساحلی صنعتی، درمیانی پائیداری) کے طور پر بیان کیا جا سکتا ہے۔ اس کے اندر موجود اجزاء (ٹرمینل بلاکس، MCBs، VIOX یا حریفوں کے کنٹیکٹرز) کو ان کی چڑھانے کی موٹائی، مادی گریڈ، اور IP ریٹنگ کے ذریعے الگ سے بیان کیا جاتا ہے—ISO 12944 کے ذریعے نہیں۔.

پائیداری لائف اسپین ٹائرز: منصوبہ بندی کی دیکھ بھال کے چکر

ISO 12944 کی زبان میں پائیداری، وارنٹی نہیں ہے۔ یہ پہلی بڑی دیکھ بھال کی پینٹنگ تک متوقع وقت ہے کی ضرورت ہے۔ اسے دیکھ بھال کی منصوبہ بندی کے پیرامیٹر کے طور پر سوچیں، گارنٹی کے طور پر نہیں۔ جب کوئی کوٹنگ یورپی پیمانے پر Ri3 تک پہنچ جاتی ہے (تقریباً 5–10% سطح پر زنگ لگنا جو ننگی آنکھ سے نظر آتا ہے)، تو بڑی دیکھ بھال شروع ہو جاتی ہے۔.

کم (L): 7 سال تک

بہترین برائے: انڈور C1 ایپلی کیشنز، محفوظ کم زنگ آلودگی والے ماحول، یا عارضی ڈھانچے

عام نظام: سنگل کوٹ ایکریلک یا الکائیڈ (60–100 µm DFT)

ملکیت کی کل لاگت: سب سے کم اپ فرنٹ؛ بار بار دوبارہ کوٹنگ

درمیانہ (M): 7–15 سال

بہترین برائے: دیہی C2 اور شہری C3 سہولیات معتدل دیکھ بھال کے بجٹ کے ساتھ

عام نظام: ایپوکسی پرائمر + ایکریلک ٹاپ کوٹ (120–180 µm DFT)

اطلاق: بہت سے صنعتی پلانٹس یہاں لاگت اور لمبی عمر کو متوازن کرتے ہیں۔.

اعلی (H): 15–25 سال

بہترین برائے: C4 ساحلی صنعتی سائٹس، سخت ماحول کے برقی انکلوژرز، آلات تک رسائی مشکل

عام نظام: زنک سے بھرپور ایپوکسی + ہائی بلڈ ایپوکسی + پولی یوریتھین (200–280 µm DFT)

اطلاق: مشکل ماحول میں VIOX برقی اجزاء اکثر اعلی پائیداری کی وضاحت کرتے ہیں۔.

بہت زیادہ (VH): 25 سال سے زیادہ

بہترین برائے: C5–CX انتہائی ماحول، اہم انفراسٹرکچر، آف شور ڈھانچے

عام نظام: جدید ملٹی کوٹ سسٹم؛ زنک سے بھرپور ایپوکسی، متعدد ایپوکسی انٹرمیڈیٹس، خصوصی ٹاپ کوٹ (300–450 µm DFT)

اطلاق: آف شور ونڈ پلیٹ فارمز، اہم کیمیکل سہولیات، آبدوز انفراسٹرکچر

لیبارٹری ٹیسٹنگ: لیب سے حقیقی دنیا تک

آئی ایس او 12944-6 وضاحت کرتا ہے کہ کوٹنگ سسٹم کی توثیق کیسے کی جاتی ہے۔ ٹیسٹ ماحولیاتی دباؤ - نمک کا سپرے، نمی سائیکلنگ، یو وی، درجہ حرارت میں تبدیلی - کی نقل کرتے ہیں تاکہ حقیقی دنیا کی کارکردگی کی پیش گوئی کی جا سکے۔.

ماحولیاتی ٹیسٹ پروگرام (C2 سے C5 تک)

C2–C5 زمروں کے لیے، ٹیسٹنگ میں شامل ہیں:

| جانچ کا طریقہ | C2 کم | C3 درمیانہ | C4 زیادہ | C5 بہت زیادہ | مقصد |

| نمی کنڈینسیشن (ISO 6270-1) | 48–120 گھنٹے | 120–480 گھنٹے | 120–720 گھنٹے | 480–1200 گھنٹے | صبح کی اوس، انڈور کنڈینسیشن، نمک کے رینگنے کی نقل کرتا ہے |

| نیوٹرل سالٹ سپرے (ISO 9227) | کم سے کم | 240 گھنٹے | 480–720 گھنٹے | 720–1440 گھنٹے | ساحلی نمک-ہوا کے حملے کی نقل کرتا ہے |

| پانی میں ڈوبنا (ISO 2812-2) | کم سے کم | کم سے کم | کم سے کم | کم سے کم | اوسموٹک چھالے کے خطرے کی نشاندہی کرتا ہے |

| سائیکلک ایجنگ (ضمیمہ B) | کوئی نہیں۔ | کوئی نہیں۔ | کوئی نہیں۔ | 1680–2400 گھنٹے | یو وی، نمی، نمک کا سپرے، درجہ حرارت سائیکلنگ کو یکجا کرتا ہے |

ایک C5 بہت زیادہ پائیداری والے نظام کو 480 گھنٹے کنڈینسیشن، 1440 گھنٹے نمک کے سپرے، اور 1680 گھنٹے سائیکلک ایجنگ کو برداشت کرنا چاہیے—مجموعی طور پر 3600 گھنٹے سے زیادہ کا مجموعی ٹیسٹ۔ یہی وجہ ہے کہ بہت زیادہ پائیداری والے نظاموں کی قیمت درمیانی پائیداری والے نظاموں سے 2-3 گنا زیادہ ہوتی ہے۔.

وسرجن ٹیسٹ پروگرام (Im1–Im3 دفن یا گیلے اجزاء کے لیے)

کے لیے کیبل غدود اور ڈوبے ہوئے یا گیلے سروس میں اجزاء:

| وسرجن زمرہ | پانی کی قسم | اعلی پائیداری | بہت زیادہ پائیداری | درخواست |

| Im1 | تازہ پانی (دریا) | 3000 گھنٹے وسرجن + 1440 گھنٹے کنڈینسیشن | 4000 گھنٹے + 2160 گھنٹے | ہائیڈرو الیکٹرک، ڈیم کی سہولیات |

| Im2 | سمندری پانی (کوئی کیتھوڈک تحفظ نہیں) | 3000 گھنٹے وسرجن + 1440 گھنٹے نمک کا سپرے | 4000 گھنٹے + 2160 گھنٹے | آبدوز سمندری ڈھانچے |

| Im3 | مٹی (دفن پائپ لائنیں) | 3000 گھنٹے وسرجن + 1440 گھنٹے نمک کا سپرے | 4000 گھنٹے + 2160 گھنٹے | زیر زمین برقی نالیاں |

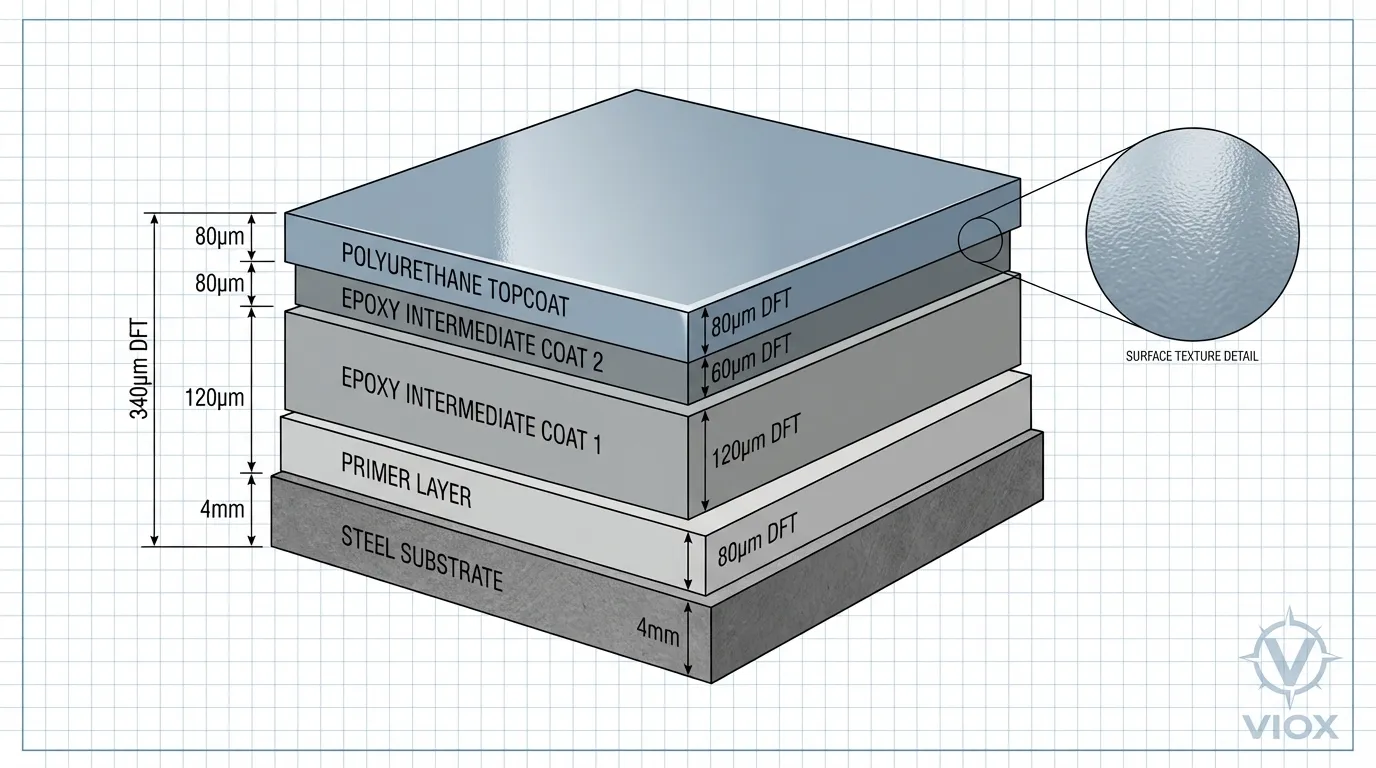

پینٹ سسٹم اور خشک فلم کی موٹائی (DFT)

آئی ایس او 12944-5 ہر سنکنرن اور پائیداری کے امتزاج کے لیے کوٹنگ سسٹم تجویز کرتا ہے۔. خشک فلم کی موٹائی (DFT) اہم ہے: یہ خشک کوٹنگ کی موٹائی ہے جو مائکرومیٹر (µm) میں ماپی جاتی ہے۔ موٹا ہمیشہ بہتر نہیں ہوتا—چپکنے والی چیزیں اہم ہیں—لیکن DFT پائیداری کے لیے بنیادی لیور ہے۔.

عام ملٹی کوٹ سسٹم

C1 کم:

- سسٹم: سنگل کوٹ ایکریلک

- پرائمر: کوئی نہیں

- ٹاپ کوٹ: ایکریلک (80 µm)

- کوٹ: 1

- کل DFT: 80 µm

C3 درمیانہ (صنعتی معیار):

- سسٹم: زنک ایپوکسی + پولی یوریتھین

- پرائمر: زنک سے بھرپور ایپوکسی (100 µm)

- انٹرمیڈیٹ: ایپوکسی (80 µm)

- ٹاپ کوٹ: پولی یوریتھین یو وی مزاحم (80 µm)

- کوٹ: 3

- کل DFT: 260 µm

C5 بہت زیادہ (سخت صنعتی):

- سسٹم: ہیوی ڈیوٹی ایپوکسی + پولی سیلوکسین

- پرائمر: زنک سے بھرپور ایپوکسی (120 µm)

- انٹرمیڈیٹ 1: ہائی بلڈ ایپوکسی (120 µm)

- انٹرمیڈیٹ 2: ہائی بلڈ ایپوکسی (100 µm)

- ٹاپ کوٹ: ایلیفٹک پولی یوریتھین یا پولی سیلوکسین (80–100 µm)

- کوٹس: 4–5

- کل ڈی ایف ٹی: 420–440 µm

ہر تہہ ایک فنکشن انجام دیتی ہے: زنک سے بھرپور پرائمر اسٹیل کی حفاظت کے لیے خود کو قربان کرتا ہے (گیلونِک پروٹیکشن)، انٹرمیڈیٹس موٹائی اور یو وی مزاحمت پیدا کرتے ہیں، اور ٹاپ کوٹ چمک، موسمی مزاحمت اور ایک قربانی کی سطح فراہم کرتا ہے۔.

حقیقی دنیا کی ایپلی کیشنز

ساحلی صنعتی زون میں الیکٹریکل انکلوژر (C4)

ایک اسٹیل الیکٹریکل کنٹرول کیبنٹ جو معتدل نمکینیت والی بندرگاہ کے قریب ایک ڈاک پر نصب ہے، سال بھر نمک کے اسپرے کا سامنا کرتا ہے۔ کیبنٹ باڈی (اسٹرکچرل اسٹیل فریم اور سائیڈ پینلز) C4 کی زنگ آلودگی کا شکار ہے۔ اسپیفائر انتخاب کرتا ہے C4-M (درمیانی پائیداری، 5-7 سال) انکلوژر باڈی کے لیے۔.

کیبنٹ باڈی کی تفصیلات (ISO 12944): زنک سے بھرپور ایپوکسی پرائمر (80 µm) + ایپوکسی انٹرمیڈیٹ (100 µm) + پولی یوریتھین ٹاپ کوٹ (80 µm) = کل 260 µm ڈی ایف ٹی۔ ٹیسٹنگ میں 480 گھنٹے نمک کا اسپرے، 240 گھنٹے نمی کی کنڈینسیشن شامل ہے۔ دیکھ بھال کا شیڈول: سالانہ معائنہ کریں، ہر 5-7 سال بعد بڑی سطحوں کو دوبارہ پینٹ کریں۔.

اندرونی اجزاء (ISO 12944 نہیں): اس کیبنٹ کے اندر، VIOX ٹرمینل بلاکس, MCB سرکٹ بریکرز, DIN ریل، اور رابطہ کار کو الگ سے اس طرح بیان کیا گیا ہے:

- ٹرمینل بلاکس: IEC 60068-2-11 کے مطابق ٹِن پلیٹڈ کاپر ٹرمینلز (کم از کم 96 گھنٹے نمک کا دھند)

- MCBs: الیکٹروپلیٹڈ سلور یا ٹِن کانٹیکٹس، سیلڈ ہاؤسنگ IP54

- DIN ریل: کانٹیکٹ ایریاز کے لیے نکل پلیٹنگ کے ساتھ جستی اسٹیل

- کانٹیکٹرز: نکل پلیٹڈ کاپر کانٹیکٹس، NEMA قسم 3R کے مطابق سیلڈ کوائل

کیبنٹ باڈی اندرونی اجزاء کی حفاظت کرتی ہے۔ اجزاء موٹی پینٹ کوٹنگز نہیں، بلکہ پلیٹنگ/مٹیریل سائنس استعمال کرتے ہیں۔.

آف شور سب اسٹرکچر: پینٹڈ اسٹیل (C5–CX)

ایک آف شور ونڈ پلیٹ فارم کے لیے سپورٹ فریم اسٹرکچرل اسٹیل پر مشتمل ہوتا ہے جو مسلسل زیادہ نمکینیت والے اسپرے، انتہائی نمی اور یو وی کے سامنے ہوتا ہے۔ زنگ لگنے کا زمرہ: CX (انتہائی). ڈیزائن لائف کی ضرورت: 25+ سال۔.

اسٹرکچرل اسٹیل کی تفصیلات (ISO 12944): C5-VH یا CX-VH سسٹم۔ زنک سے بھرپور ایپوکسی (120 µm) + دو ہائی بلڈ ایپوکسی انٹرمیڈیٹس (ہر ایک 100 µm) + پولی سیلوکسین ٹاپ کوٹ (100 µm) = کل 420 µm ڈی ایف ٹی۔ ٹیسٹنگ میں 1440 گھنٹے نمک کا اسپرے، 480 گھنٹے نمی کی کنڈینسیشن، اور 1680 گھنٹے سائیکلک ایجنگ شامل ہے۔ یہ تفصیلات خریداری کو چلاتی ہیں: تمام اسٹرکچرل ویلڈز، فاسٹنرز اور سطحوں کو اس سخت کوٹنگ کے معیار پر پورا اترنا چاہیے۔.

کیبل اور کنیکٹر اینٹریز (ISO 12944 نہیں): اسٹرکچر انٹرفیس پر الیکٹریکل کنکشن—کیبل غدود, واٹر پروف کنیکٹرز, جنکشن بکس—کو اس طرح بیان کیا گیا ہے:

- کیبل گلینڈز: سٹینلیس اسٹیل 316L باڈی، الیکٹروپلیٹڈ پیتل کے دھاگے، سلیکون یا EPDM سیل

- واٹر پروف کنیکٹرز: سلور پلیٹڈ کانٹیکٹس، سٹینلیس اسٹیل ہاؤسنگز، IP67/IP68 ریٹنگ

- جنکشن بکس: سٹینلیس اسٹیل یا پاؤڈر کوٹڈ اسٹیل باڈی (C5 بیرونی) نکل پلیٹڈ اندرونی ٹرمینلز کے ساتھ

پینٹڈ اسٹیل اسٹرکچر (ISO 12944) اور سیلڈ، پلیٹڈ الیکٹریکل اجزاء (IEC معیارات) ایک نظام کے طور پر مل کر کام کرتے ہیں۔.

فوڈ پروسیسنگ کی سہولت: انڈور ہائی ہیومیڈیٹی ماحول (C3)

فوڈ پروسیسنگ پلانٹ کے اندر، اندرونی نمی بہت زیادہ ہوتی ہے۔ پانی/کنڈینسیشن باقاعدگی سے آلات کو کوٹ کرتا ہے۔ قریبی ٹریفک سے محیطی SO₂ کم ہے۔ درجہ بندی: C3 (درمیانی زنگ آلودگی).

اسٹرکچرل/ماؤنٹنگ اسٹیل کی تفصیلات (ISO 12944): آلات کے فریم، سپورٹس اور بے نقاب اسٹیل کی سطحوں کو C3-M (7-15 سال کی پائیداری) کے مطابق پینٹ کیا گیا ہے۔ تفصیلات: زنک سے بھرپور ایپوکسی پرائمر (100 µm) + ایپوکسی انٹرمیڈیٹ (80 µm) + پولی یوریتھین ٹاپ کوٹ (80 µm) = کل 260 µm۔ ٹیسٹنگ میں 240 گھنٹے نمک کا اسپرے (کھانے کی ہینڈلنگ سے ہائیگروسکوپک نمکیات کی نقل کرتے ہوئے)، 120 گھنٹے نمی کی کنڈینسیشن شامل ہے۔.

الیکٹریکل اجزاء (ISO 12944 نہیں): اس ماحول کے اندر کنٹرول آلات (VIOX یا دیگر مینوفیکچررز سے) میں شامل ہیں AC لیول 2 چارجنگ اسٹیشنوں کے لیے، جو اکثر شور سے حساس علاقوں جیسے رہائشی پارکنگ گیراج یا دفتری عمارتوں میں نصب کیے جاتے ہیں،, ٹرمینل بلاکس اور سینسرز۔ ان کی حفاظت اس طرح کی جاتی ہے:

- سٹینلیس اسٹیل یا نکل پلیٹڈ کاپر ٹرمینلز (فوڈ گریڈ مواد)

- سیلڈ کوائل انکلوژرز (کم از کم IP54) ایپوکسی سیلڈ وائنڈنگز کے ساتھ (پینٹ نہیں)

- پلاسٹک (PA66 یا POM) موصلیت کے اجزاء، جو فطری طور پر زنگ سے مزاحم ہیں

پینٹڈ اسٹیل فریم ورک الیکٹریکل انکلوژرز کے اندر خشک ماحول کو برقرار رکھتا ہے۔ اندرونی اجزاء مٹیریل سائنس اور سیلڈ ہاؤسنگ استعمال کرتے ہیں۔.

اکثر پوچھے گئے سوالات

سوال 1: کیا پائیداری وارنٹی کے مترادف ہے؟

نہیں۔ پائیداری ایک تکنیکی منصوبہ بندی کا پیرامیٹر ہے—وہ وقت جب تک پہلی بڑی دیکھ بھال کی ضرورت ہے۔ 15 سال کی پائیداری والے سسٹم میں 10 سال کی وارنٹی ہو سکتی ہے کیونکہ وارنٹی میں خطرے کی منتقلی اور ذمہ داری شامل ہوتی ہے۔ پائیداری آپ کو دیکھ بھال کا شیڈول بنانے میں مدد کرتی ہے۔ وارنٹی ایک قانونی/تجارتی ضمانت ہے۔.

سوال 2: مجھے کیسے پتہ چلے گا کہ میرا ماحول C3 ہے یا C4؟

C3 اشارے: شہری/صنعتی ماحول، کبھی کبھار اندرونی کنڈینسیشن، ہلکی SO₂ کی بو، کم نمکینیت یا سمندر تک رسائی نہیں۔.

C4 اشارے: ساحلی مقام، بار بار نمک کا چھڑکاؤ، مسلسل نمی، بغیر تحفظ والی سٹیل پر 1-2 مہینوں میں نظر آنے والی زنگ۔.

مقامی زنگ آلودگی کے نقشوں سے مشورہ کریں (بہت سے قومی معیاری ادارے انہیں شائع کرتے ہیں) یا علاقائی مہارت کے حامل کوٹنگ سپلائر سے رابطہ کریں۔ VIOX آپ کی سہولت کے مقام اور پروفائل کی بنیاد پر مشورہ دے سکتا ہے۔.

سوال 3: کیا میں C5 ماحول میں C3 سسٹم استعمال کر سکتا ہوں اور پیسے بچا سکتا ہوں؟

تکنیکی طور پر، ہاں۔ عملی طور پر، نہیں۔ ایک C3 سسٹم (260 µm DFT، 3 کوٹ) C5 ماحول میں 1-2 سال کے اندر شدید زنگ دکھائے گا اور اسے دیکھ بھال کی ضرورت ہوگی (جہاں 5+ سال بنیادی توقع ہے)۔ بظاہر بچت دوبارہ کوٹنگ کی مزدوری اور آپریشنل ڈاؤن ٹائم میں غائب ہو جاتی ہے۔ شروع میں ہی صحیح زمرہ کی وضاحت کریں۔.

سوال 4: ڈی ایف ٹی (DFT) کیا ہے، اور یہ کیوں اہم ہے؟

خشک فلم کی موٹائی (ڈی ایف ٹی) خشک ہونے کے بعد کوٹنگ کی موٹائی ہے، جو مائیکرومیٹر میں ماپی جاتی ہے۔ یہ ہے۔ بنیادی پائیداری کا لیور. موٹی فلمیں زنگ کے دخول کے خلاف طویل تحفظ فراہم کرتی ہیں۔ ڈی ایف ٹی کی تصدیق گیلی فلم کی موٹائی گیجز کے ذریعے درخواست کے دوران کی جاتی ہے اور خشک فلم کی موٹائی گیجز کے ساتھ پوسٹ کیور کی تصدیق کی جاتی ہے۔ غیر تباہ کن جانچ پڑتال تعمیل کو یقینی بناتی ہے۔.

سوال 5: مجھے کوٹیڈ آلات کا معائنہ کتنی بار کرنا چاہیے؟

C1 ماحول: ہر 3-5 سال بعد۔.

C2-C3 ماحول: ہر 1-2 سال بعد۔.

C4-CX ماحول: سالانہ یا دو سالانہ۔.

مائیکرو کریزنگ، چپکنے والی کمی، یا زنگ کے ابتدائی پتہ لگانے سے بڑے پیمانے پر دیکھ بھال شروع ہونے سے پہلے اسپاٹ مرمت کی اجازت ملتی ہے۔ باقاعدگی سے معائنہ کوٹنگ کی زندگی کو بڑھاتا ہے اور ملکیت کی کل لاگت کو کم کرتا ہے۔.

کلیدی ٹیک ویز

ISO 12944 ایک دو محور فریم ورک ہے: زنگ آلودگی کی قسم (C1-CX) ماحولیاتی شدت کی وضاحت کرتی ہے۔ پائیداری کا درجہ (L, M, H, VH) دیکھ بھال کے وقفے کی وضاحت کرتا ہے۔.

اپنے ماحول کو جانیں: ساحلی C4 سہولت کو C3 کے طور پر غلط درجہ بندی کرنے کے نتیجے میں قبل از وقت ناکامی اور مہنگی ہنگامی دوبارہ پینٹنگ ہوتی ہے۔ علاقائی زنگ آلودگی کے نقشے اور مقامی مہارت استعمال کریں۔.

ڈی ایف ٹی پائیداری کا لیور ہے: موٹی کوٹنگ زیادہ دیر تک چلتی ہے۔ درست ڈی ایف ٹی پہلے سے متعین کریں؛ درخواست کے دوران سمجھوتہ نہ کریں۔ قبول کرنے سے پہلے جانچ کے ذریعے تصدیق کریں۔.

ملٹی کوٹ سسٹم انجنیئرڈ ہیں: ہر پرت - پرائمر، انٹرمیڈیٹ، ٹاپ کوٹ - ایک مخصوص فنکشن انجام دیتا ہے۔ متبادل نہ کریں؛ سالمیت مکمل نظام پر منحصر ہے۔.

پائیداری ایک منصوبہ بندی کا آلہ ہے: اسے دیکھ بھال کی کھڑکیاں اور بجٹ مقرر کرنے کے لیے استعمال کریں، نہ کہ وارنٹی کے وعدے کے طور پر۔ دیکھ بھال کی فریکوئنسی درست درجہ بندی پر منحصر ہے۔.

دائرہ کار کی وضاحت - ISO 12944 ساختی سٹیل اور انکلوژر باڈیز پر لاگو ہوتا ہے، اندرونی برقی اجزاء پر نہیں: یہ معیار سٹیل کے ڈھانچے اور کابینہ کے بیرونی حصوں کے لیے پینٹ سسٹم کی وضاحت کرتا ہے۔ انکلوژرز (ٹرمینل بلاکس، MCBs، کنٹیکٹرز) کے اندر موجود انفرادی برقی اجزاء الیکٹروپلاٹنگ (ٹن، سلور، گولڈ)، مواد کے انتخاب (سٹینلیس سٹیل، PA66)، اور سیل بند ہاؤسنگ (IP ریٹنگز) پر انحصار کرتے ہیں، جو IEC 60068-2-11 اور NEMA قسم کی ریٹنگز جیسے معیارات پر عمل کرتے ہیں۔ ان دو حفاظتی حکمت عملیوں کو الجھانا ایک عام تخصیصی غلطی ہے جسے تجربہ کار الیکٹریکل انجینئرز فوری طور پر نشان زد کریں گے۔.

کابینہ کا ڈیزائن ایک دو درجے کا نظام ہے: دی انکلوژر باڈی ISO 12944 (پینٹ/کوٹنگ) کی پیروی کرتا ہے، ایک حفاظتی رکاوٹ بناتا ہے۔ اس کے اندر موجود اجزاء برقی معیارات (پلاٹنگ/مواد/سیلنگ) کی پیروی کریں، اصل کرنٹ لے جانے والے عناصر کی حفاظت کریں۔ دونوں کو درست طریقے سے متعین کیا جانا چاہیے، لیکن وہ مکمل طور پر مختلف نظام ہیں۔.

VIOX مصنوعات اور ISO 12944: VIOX کیبل غدود اور واٹر پروف کنیکٹر اکثر باؤنڈری پر استعمال ہوتے ہیں - ISO 12944 پینٹ شدہ کابینہ کی دیواروں کے ذریعے نصب ہوتے ہیں۔ اس تناظر میں، ان اندراج اجزاء کو IEC 60068-2-11 (نمک-فوگ ٹیسٹنگ) اور IP ریٹنگز کے مطابق متعین کیا گیا ہے۔ VIOX ٹرمینل بلاکس, ایم سی بیز, رابطہ کار، اور DIN ریل کابینہ کے اندر اپنے معیارات (اجزاء کی سطح کی پلاٹنگ، رابطہ مواد، سیل بند ہاؤسنگ) کی پیروی کریں - ISO 12944 نہیں۔.

نتیجہ

زنگ خود اعلان نہیں کرتا۔ جس وقت نظر آنے والا زنگ ظاہر ہوتا ہے، نقصان پہلے ہی جاری ہوتا ہے۔ ISO 12944 قیاس آرائی کو درستگی میں بدل دیتا ہے، جو آپ کو کوٹنگز کی وضاحت کرنے کے لیے ایک دہرانے کے قابل فریم ورک فراہم کرتا ہے جو آپ کے ماحول اور بجٹ سے میل کھاتا ہے۔.

چاہے آپ ایک معمولی C2 دیہی گودام کی حفاظت کر رہے ہوں یا C5 آف شور پلیٹ فارم کی، یہ معیار ایک واضح راستہ فراہم کرتا ہے: اپنے ماحول کی پیمائش کریں، اپنی پائیداری کا درجہ منتخب کریں، کوٹنگ سسٹم کی وضاحت کریں، مناسب ٹیسٹ کریں، اور درخواست پر ڈی ایف ٹی کی تصدیق کریں۔ نتیجہ: وہ سامان جو اپنی مطلوبہ ڈیزائن لائف کے لیے زندہ رہتا ہے - اور ترقی کرتا ہے۔.

آپ کے برقی نظاموں کے لیے زنگ سے تحفظ کی وضاحت کرنے کے لیے رہنمائی کی ضرورت ہے؟ VIOX انجینئرز آپ کی ضروریات کو ISO 12944 زمروں کے ساتھ ہم آہنگ کرنے میں مدد کر سکتے ہیں اور سفارش کر سکتے ہیں۔ ٹرمینل بلاکس, کیبل کے حل، اور کنٹرول اجزاء آپ کے ماحول کے مطابق۔. ہم سے رابطہ کریں۔ تکنیکی مشاورت کے لیے۔.