کنٹیکٹر کی کارکردگی کا تعین کنٹیکٹ میٹریل کا انتخاب کیوں کرتا ہے؟

ایک الیکٹریکل کنٹیکٹر میں کنٹیکٹ میٹریل محض ایک تکنیکی تفصیل نہیں ہے—یہ ایک اہم عنصر ہے جو اس بات کا تعین کرتا ہے کہ آیا آپ کا سامان 5 سال یا 15 سال کی قابل اعتماد سروس فراہم کرے گا۔ ایک غلط میٹریل کا انتخاب قبل از وقت ویلڈنگ، ضرورت سے زیادہ آرک اِروژن، یا لوڈ کی ان حالات میں تباہ کن ناکامی کا باعث بن سکتا ہے جن کی مکمل طور پر پیش گوئی کی جا سکتی تھی۔.

الیکٹریکل کنٹریکٹرز، OEMs، اور صنعتی ایپلی کیشنز کے لیے وضاحت کرنے والے سہولت مینیجرز کے لیے رابطہ کار سلور ٹِن آکسائیڈ (AgSnO₂)، سلور نکل (AgNi)، اور سلور کیڈمیم آکسائیڈ (AgCdO) کے درمیان کارکردگی کے فرق کو سمجھنا ضروری ہے—خاص طور پر جب کہ ریگولیٹری ڈیڈ لائنز 2025 تک نئے آلات سے AgCdO کو ختم کر رہی ہیں۔.

یہ گائیڈ موجودہ ریٹنگ، لوڈ کی قسم، سوئچنگ فریکوئنسی، اور ماحولیاتی تعمیل کی ضروریات کی بنیاد پر بہترین کنٹیکٹ میٹریل کو منتخب کرنے کے لیے درکار تکنیکی ڈیٹا فراہم کرتی ہے، جس کی تائید کارکردگی کی جانچ اور صنعت کی تحقیق سے ہوتی ہے۔.

کنٹیکٹ میٹریل کی بنیادی باتوں کو سمجھنا

میٹریل کا انتخاب کیوں اہم ہے؟

الیکٹریکل کنٹیکٹس انتہائی حالات میں کام کرتے ہیں: 10A سے لے کر 1000A سے زیادہ تک کرنٹ کو سوئچ کرنا، 6000°C سے زیادہ آرک درجہ حرارت کو برداشت کرنا، اور اپنی سروس لائف کے دوران ہزاروں سے لاکھوں بار سائیکل چلانا۔ کنٹیکٹ میٹریل کو بیک وقت یہ چیزیں فراہم کرنی چاہئیں:

- اعلیٰ برقی موصلیت وولٹیج ڈراپ اور حرارت کی پیداوار کو کم سے کم کرنے کے لیے

- آرک اِروژن مزاحمت سوئچنگ کے دوران میٹریل کے نقصان کو روکنے کے لیے

- ویلڈنگ مزاحمت ہائی اِن رش کرنٹ کے تحت کنٹیکٹس کو فیوز ہونے سے بچانے کے لیے

- کم رابطہ مزاحمت مستحکم برقی کنکشن کو برقرار رکھنے کے لیے

- مکینیکل استحکام بار بار ہونے والے جسمانی اثرات کو برداشت کرنے کے لیے

ناقص میٹریل کا انتخاب متوقع ناکامی کے طریقوں میں ظاہر ہوتا ہے: کنٹیکٹس کا بند ہو کر ویلڈ ہو جانا (حفاظتی نظام کو ناکارہ بنانا حفاظتی نظام)، ضرورت سے زیادہ پٹنگ سے کنٹیکٹ ایریا کم ہو جانا، بڑھی ہوئی مزاحمت سے تھرمل رن اوے، یا مکمل اِروژن جس کے لیے قبل از وقت تبدیلی کی ضرورت ہوتی ہے۔.

کلیدی کارکردگی کے میٹرکس

برقی چالکتا: IACS (انٹرنیشنل اینیلڈ کاپر اسٹینڈرڈ) میں ماپا جاتا ہے، اعلیٰ اقدار بہتر کرنٹ لے جانے کی صلاحیت اور کم حرارت کی پیداوار کی نشاندہی کرتی ہیں۔.

آرک ایورژن ریزسٹنس: سوئچنگ آپریشن کے مطابق میٹریل کا نقصان، بار بار سوئچنگ یا مشکل لوڈ والی ایپلی کیشنز کے لیے اہم ہے۔.

ویلڈنگ مزاحمت: ہائی اِن رش کرنٹ کے تحت کنٹیکٹ فیوژن کی مزاحمت کرنے کی صلاحیت، جو کہ چوٹی کے کرنٹ برداشت کرنے کی صلاحیت سے ماپی جاتی ہے۔.

مزاحمت سے رابطہ کریں۔: کنٹیکٹ انٹرفیس پر برقی مزاحمت، جو وولٹیج ڈراپ اور ہیٹنگ کو متاثر کرتی ہے۔ عام طور پر مائیکرو اوہم (μΩ) میں ماپا جاتا ہے۔.

میکانکی سختی: پہننے کی مزاحمت اور کنٹیکٹ پریشر کی دیکھ بھال کو متاثر کرتا ہے، جو وِکرز سختی (HV) میں ماپا جاتا ہے۔.

تین بنیادی کنٹیکٹ میٹریلز

سلور کیڈمیم آکسائیڈ (AgCdO): میراثی معیار

ساخت اور خصوصیات

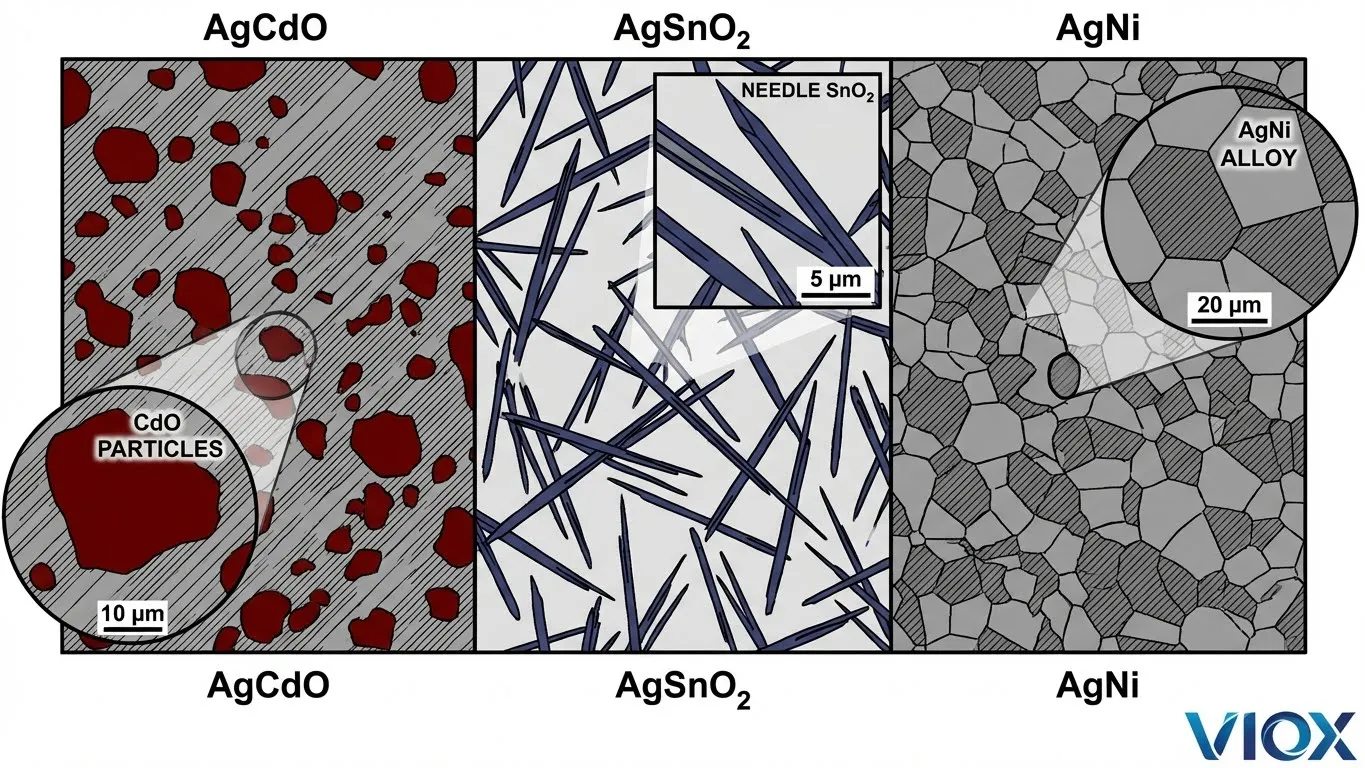

سلور کیڈمیم آکسائیڈ 85-90% چاندی پر مشتمل ہوتا ہے جس میں 10-15% کیڈمیم آکسائیڈ (CdO) کے ذرات چاندی کے میٹرکس میں بکھرے ہوتے ہیں۔ یہ میٹریل پاؤڈر میٹالرجی کے ذریعے تیار کیا جاتا ہے، جس میں باریک پسی ہوئی چاندی اور کیڈمیم آکسائیڈ پاؤڈر کو ملایا جاتا ہے، زیادہ دباؤ کے تحت کمپیکٹ کیا جاتا ہے، اور بلند درجہ حرارت پر سینٹر کیا جاتا ہے۔.

کیڈمیم آکسائیڈ کے ذرات غیر معمولی آرک بجھانے کی خصوصیات فراہم کرتے ہیں جبکہ چاندی کا میٹرکس بہترین برقی موصلیت کو برقرار رکھتا ہے—یہ ایک ایسا امتزاج ہے جس نے AgCdO کو تقریباً 50 سال تک “یونیورسل کنٹیکٹ میٹریل” بنا دیا۔.

کارکردگی کی خصوصیات

AgCdO متعدد میٹرکس میں شاندار کارکردگی فراہم کرتا ہے:

- برقی چالکتا: 80-85% IACS

- مزاحمت سے رابطہ کریں۔: تمام میٹریلز میں سب سے کم اور سب سے زیادہ مستحکم (عام طور پر 20-40 μΩ)

- آرک اِروژن مزاحمت: 50-3000A رینج میں بہترین

- ویلڈنگ مزاحمت: ہائی اِن رش کرنٹ کے تحت اعلیٰ کارکردگی

- میٹریل کی منتقلی: AC اور DC دونوں حالات میں کم سے کم

- سروس کی زندگی: درمیانے سے لے کر ہائی کرنٹ ایپلی کیشنز میں سب سے طویل آپریشنل لائف

سوئچنگ آپریشن کے دوران میٹریل کی خود صفائی کرنے والی خصوصیات اس کی سروس لائف کے دوران کم کنٹیکٹ مزاحمت کو برقرار رکھتی ہیں، اور اس کی بہترین تھرمل موصلیت مؤثر طریقے سے حرارت کو ختم کرتی ہے۔.

ایپلی کیشنز اور تاریخی غلبہ

AgCdO ان میں غالب میٹریل بن گیا:

- درمیانے سے لے کر ہائی پاور کنٹیکٹرز (50A-1000A+)

- شدید AC-4 ڈیوٹی (پلگنگ، جاگنگ) کے ساتھ موٹر کنٹرول ایپلی کیشنز

- ہائی اِن رش کرنٹ سوئچنگ (لیمپس، ٹرانسفارمرز، کپیسیٹرز)

- ریلوے اور ٹریکشن کنٹرول سسٹم

- صنعتی سرکٹ بریکرز

متنوع لوڈ حالات کے تحت اس کی قابل اعتمادی اور طویل سروس لائف نے متبادل کے مقابلے میں زیادہ میٹریل لاگت کو جائز قرار دیا۔.

ریگولیٹری پابندیاں اور فیز آؤٹ

یورپی یونین کی RoHS (خطرناک مادوں کی پابندی) ڈائریکٹیو 2011/65/EU اور اس کے بعد کی ترامیم کیڈمیم کو ایک زہریلا بھاری دھات کے طور پر درجہ بندی کرتی ہیں جس کی وجہ سے:

- جانداروں میں بائیو ایکومولیشن

- سرطان پیدا کرنے والی خصوصیات

- ماحولیاتی استقامت

- نمائش سے گردے اور ہڈیوں کو نقصان

اہم ڈیڈ لائن: الیکٹریکل کنٹیکٹس کے لیے RoHS چھوٹ جولائی 2025 میں ختم ہو جائے گی، جس سے EU میں فروخت ہونے والے نئے آلات میں AgCdO ممنوع ہو جائے گا۔ چین، جاپان اور دیگر دائرہ اختیار میں بھی اسی طرح کے ضوابط موجود ہیں۔ بڑے مینوفیکچررز نے 2023-2024 میں AgCdO کی پیداوار بند کر دی، موجودہ انوینٹری تیزی سے ختم ہو رہی ہے۔.

سلور ٹِن آکسائیڈ (AgSnO₂): ماحولیاتی متبادل

ساخت اور تیاری

سلور ٹِن آکسائیڈ 85-90% چاندی پر مشتمل ہوتا ہے جس میں 10-15% ٹِن آکسائیڈ (SnO₂) کے ذرات ہوتے ہیں۔ AgCdO کے برعکس، مینوفیکچرنگ کا عمل کارکردگی کو نمایاں طور پر متاثر کرتا ہے:

پاؤڈر میٹالرجی کا طریقہ: چاندی اور ٹِن آکسائیڈ پاؤڈر کو ملایا جاتا ہے، کمپیکٹ کیا جاتا ہے، اور سینٹر کیا جاتا ہے۔ SnO₂ کی ناقابل یقین حد تک باریک پیسائی کو ذیلی مائیکرون ذرات میں اور چاندی کے میٹرکس میں یکساں پھیلاؤ کے لیے محتاط عمل کنٹرول کی ضرورت ہوتی ہے۔ ابتدائی AgSnO₂ میٹریلز غیر مستقل معیار کا شکار تھے، لیکن جدید مینوفیکچرنگ تکنیک اب قابل اعتماد کارکردگی فراہم کرتی ہیں۔.

اندرونی آکسیکرن کا طریقہ: چاندی-ٹِن الائے اِن گوٹس کو آکسیجن سے بھرپور ماحول میں گرم کیا جاتا ہے، جس کی وجہ سے ٹِن اندرونی طور پر آکسائڈائز ہو جاتا ہے جبکہ چاندی کے میٹرکس میں پھیلا رہتا ہے۔ یہ عمل باریک سوئی کے سائز کے SnO₂ ڈھانچے بناتا ہے جو آرک اِروژن مزاحمت کو بڑھاتے ہیں۔.

اخراج کا عمل: پاؤڈر کمپیکشن یا اندرونی آکسائڈیشن کے بعد، مواد کو تار یا شیٹ کی شکل میں نکالا جاتا ہے، جس سے کثافت بڑھتی ہے اور میکانکی خصوصیات بہتر ہوتی ہیں۔.

کارکردگی کی خصوصیات

AgSnO₂ کی کارکردگی میں ڈرامائی انداز میں ارتقاء ہوا ہے:

- برقی چالکتا: 75-82% IACS (AgCdO سے قدرے کم)

- مزاحمت سے رابطہ کریں۔: ابتدائی طور پر AgCdO سے زیادہ، استعمال کے ساتھ مستحکم ہوتا ہے (40-80 μΩ عام)

- آرک اِروژن مزاحمت: بہترین، خاص طور پر 500-3000A کی حد میں—اکثر AgCdO سے بھی زیادہ

- ویلڈنگ مزاحمت: capacitive اور لیمپ لوڈ کے تحت AgCdO سے بہتر

- میٹریل کی منتقلی: DC ایپلی کیشنز میں AgCdO سے کم

- سختی: AgCdO سے 15-20% زیادہ سخت (95-105 HV بمقابلہ 80-85 HV)

اضافی اشیاء کے ذریعے کارکردگی کو بہتر بنانا

جدید AgSnO₂ فارمولیشنز میں کارکردگی بڑھانے والے اضافی اجزاء شامل ہیں:

انڈیم آکسائڈ (In₂O₃): 2-4% In₂O₃ شامل کرنے سے AgSnO₂In₂O₃ مواد بنتا ہے جس میں:

- ہائی انرش کرنٹ کے خلاف بہتر مزاحمت

- بہتر میٹریل ڈسپرشن (باریک سوئی کی ساخت)

- AC-4 ڈیوٹی سائیکلز کے تحت بہتر کارکردگی

- میٹریل کی منتقلی کی کم شرح

نایاب زمینی عناصر: سیریم، لینتھانم اور دیگر نایاب زمینی عناصر بہتر بناتے ہیں:

- آرکنگ کے دوران پگھلے ہوئے چاندی کے پول کی viscosity

- آکسائڈ پارٹیکل سسپنشن جو سطح پر جمع ہونے سے روکتا ہے

- میکانکی خصوصیات اور رابطہ قوت کی بحالی

دیگر اضافی اشیاء: بسمتھ، اینٹیمونی اور ملکیتی مرکبات مخصوص کارکردگی کی خصوصیات کو بہتر بناتے ہیں۔.

AgSnO₂ کیوں AgCdO کی جگہ لیتا ہے

AgSnO₂ نے یورپی اور شمالی امریکہ کی مارکیٹوں میں زیادہ تر ایپلی کیشنز کے لیے AgCdO کی جگہ مکمل طور پر لے لی ہے:

- غیر زہریلا اور ماحول دوست

- RoHS اور WEEE کے مطابق

- 80% ایپلی کیشنز میں موازنہ یا اعلی کارکردگی

- تمام بڑے مینوفیکچررز سے دستیاب

- پیداوار کے پیمانے کے طور پر مسابقتی قیمت

یہ مواد خاص طور پر ہائی کرنٹ AC کنٹیکٹرز میں بہترین ہے، جہاں 500A+ پر اس کی اعلی آرک اِروژن مزاحمت AgCdO کے مقابلے میں طویل سروس لائف فراہم کرتی ہے۔.

حدود

AgSnO₂ کو ان میں چیلنجز کا سامنا ہے:

- کم کرنٹ ایپلی کیشنز (<5A) جہاں رابطہ مزاحمت کا عدم استحکام سگنل کی سالمیت کو متاثر کرتا ہے

- مخصوص DC ایوی ایشن ایپلی کیشنز جن میں انتہائی مستحکم رابطہ مزاحمت کی ضرورت ہوتی ہے

- انتہائی بار بار سوئچنگ سائیکلز والی ایپلی کیشنز جہاں زیادہ سختی میکانکی لباس کو بڑھاتی ہے

سلور نکل (AgNi): اقتصادی ورک ہارس

ساخت اور خصوصیات

سلور نکل ایک حقیقی مرکب ہے (کمپوزٹ نہیں) جس میں 85-90% چاندی کے ساتھ 10-15% نکل ہوتا ہے۔ سب سے عام ساخت AgNi10 ہے (90% Ag، 10% Ni)۔ دھاتی آکسائڈ مواد کے برعکس، AgNi روایتی alloying تکنیکوں کے ذریعے تیار کیا جاتا ہے—چاندی اور نکل کو ایک ساتھ پگھلا کر ایک یکساں مواد بنایا جاتا ہے۔.

نکل کا مواد میکانکی طور پر چاندی کو سخت کرتا ہے، اِروژن مزاحمت کو بڑھاتا ہے جبکہ بہترین برقی چالکتا کو برقرار رکھتا ہے۔ AgNi کو برقی رابطوں میں کئی دہائیوں سے استعمال کیا جا رہا ہے اور یہ اب بھی چاندی پر مبنی سب سے اقتصادی رابطہ مواد ہے۔.

کارکردگی کی خصوصیات

AgNi مناسب ایپلی کیشنز میں قابل اعتماد کارکردگی فراہم کرتا ہے:

- برقی چالکتا: 85-90% IACS (تینوں مواد میں سب سے زیادہ)

- مزاحمت سے رابطہ کریں۔: بہت کم اور مستحکم (15-30 μΩ عام)

- آرک اِروژن مزاحمت: ہلکے سے درمیانے بوجھ کے تحت اچھا (<100A)

- ویلڈنگ مزاحمت: ہائی انرش حالات میں AgCdO یا AgSnO₂ سے کم

- میٹریل کی منتقلی: دیگر مواد سے زیادہ، خاص طور پر انڈکٹیو بوجھ کے تحت

- سختی: معتدل (65-75 HV)

- لاگت: AgSnO₂ سے 30-40% کم میٹریل لاگت

ایپلی کیشنز اور بہترین استعمال کے معاملات

AgNi ان میں بہترین ہے:

- ہلکے سے درمیانے ڈیوٹی کنٹیکٹرز (5A-50A)

- عام مقصد کے ریلے

- رہائشی اور ہلکی کمرشل ایپلی کیشنز

- آٹوموٹو معاون ریلے اور سوئچز

- تھرموسٹیٹ اور درجہ حرارت کنٹرولرز

- کم انرش کرنٹ ایپلی کیشنز

- لاگت سے متعلق حساس ایپلی کیشنز جن میں وشوسنییتا کی ضرورت ہوتی ہے

یہ مواد بہترین قیمت فراہم کرتا ہے جہاں آرک انرجی معتدل ہو اور انتہائی ہائی انرش کرنٹ موجود نہ ہوں۔.

حدود

AgNi ان کے لیے موزوں نہیں ہے:

- ہائی کرنٹ ایپلی کیشنز (>100A مسلسل)

- شدید AC-4 ڈیوٹی کے ساتھ موٹر اسٹارٹنگ ایپلی کیشنز

- ہائی انرش کرنٹ لوڈز (کیپیسیٹر بینک، ٹرانسفارمر، تاپدیپت لیمپ)

- زیادہ سے زیادہ ویلڈنگ مزاحمت کی ضرورت والی ایپلی کیشنز

- مشکل بوجھ کے تحت طویل برقی زندگی کی ضروریات

زیادہ کرنٹ پر اور مشکل بوجھ کے ساتھ، AgNi کو تیزی سے اِروژن، میٹریل کی منتقلی اور ویلڈنگ کے رجحان میں اضافہ ہوتا ہے۔ قبل از وقت تبدیلی کی ضرورت پڑنے پر لاگت کی بچت ختم ہو جاتی ہے۔.

AgNi بمقابلہ AgSnO₂ کب منتخب کریں

منتخب کریں۔ AgNi جب:

- کرنٹ ریٹنگ ≤50A مسلسل

- مزاحمتی یا ہلکے انڈکٹیو بوجھ

- کم سے معتدل سوئچنگ فریکوئنسی (<10 آپریشنز/گھنٹہ)

- لاگت کی اصلاح بہت ضروری ہے

- مختصر سے درمیانی سروس لائف قابل قبول (5-8 سال)

منتخب کریں۔ AgSnO₂ جب:

- کرنٹ ریٹنگ >50A یا پیک انرش کرنٹ >200A

- انڈکٹیو موٹرز، ٹرانسفارمرز، یا کیپیسیٹیو بوجھ

- ہائی سوئچنگ فریکوئنسی یا AC-4 ڈیوٹی سائیکلز

- زیادہ سے زیادہ سروس لائف درکار ہے (10-15+ سال)

- ماحولیاتی تعمیل لازمی ہے

جامع میٹریل کا موازنہ

طبعی اور برقی خصوصیات

| جائیداد | AgCdO (10-15%) | AgSnO₂ (10-12%) | AgNi (10%) |

|---|---|---|---|

| برقی چالکتا | 80-85% IACS | 75-82% IACS | 85-90% IACS |

| تھرمل کنڈکٹیویٹی | 320-350 W/m·K | 280-320 W/m·K | 340-380 W/m·K |

| سختی (HV) | 80-85 | 95-105 | 65-75 |

| کثافت | 10.2-10.4 g/cm³ | 9.8-10.1 g/cm³ | 10.3-10.5 g/cm³ |

| میلٹنگ پوائنٹ | 960°C (Ag base) | 960°C (Ag base) | 960°C (Ag base) |

| مزاحمت سے رابطہ کریں۔ | 20-40 μΩ | 40-80 μΩ | 15-30 μΩ |

| آرک اِروژن ریٹ (mg/1000 ops) | 2-4 | 2-5 | 4-8 |

| میٹریل کی لاگت (نسبتاً) | زیادہ (مرحلہ وار ختم کیا جا رہا ہے) | درمیانہ-اعلی | کم-درمیانہ |

| ماحولیاتی حیثیت | ❌ 2025 تک پابندی عائد | ✅ RoHS کے مطابق | ✅ RoHS کے مطابق |

بوجھ کی قسم کے لحاظ سے کارکردگی

| لوڈ کی قسم | AgCdO ریٹنگ | AgSnO₂ ریٹنگ | AgNi ریٹنگ | تجویز کردہ مواد |

|---|---|---|---|---|

| مزاحمتی (ہیٹر، تاپدیپت) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | AgSnO₂ یا AgNi (کرنٹ پر منحصر) |

| انڈکٹیو AC-3 (موٹرز نارمل اسٹارٹ) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

| انڈکٹیو AC-4 (موٹرز پلگنگ/جاگنگ) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ (AgCdO تاریخی طور پر بہترین) |

| کیپیسیٹیو (PFC، لیمپ بیلسٹ) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| ہائی انرش (ٹرانسفارمرز، لیمپ) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| کم کرنٹ (<5A سگنل/کنٹرول) | ⭐⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐⭐⭐ | AgNi |

| ڈی سی بریکنگ (بیٹریاں، سولر) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

ایپلیکیشن سوٹ ایبلٹی میٹرکس

| درخواست | موجودہ رینج | بہترین میٹریل 2026+ | متبادل | نوٹس |

|---|---|---|---|---|

| HVAC کانٹیکٹرز | 20-100A | AgSnO₂ | AgNi (<40A) | کمپریسرز سے ہائی انرش |

| موٹر کنٹرول (AC-3) | 50-500A | AgSnO₂ | — | معیاری موٹر اسٹارٹنگ |

| موٹر کنٹرول (AC-4) | 50-500A | AgSnO₂ + In₂O₃ | — | سخت ڈیوٹی، پلگنگ |

| پاور ریلے | 10-50A | AgNi | AgSnO₂ (>30A) | لاگت بمقابلہ کارکردگی کا توازن |

| سرکٹ بریکرز | 16-1000A | AgSnO₂ | — | آرک میں مداخلت اہم ہے |

| آٹوموٹو ریلے | 10-50A | AgNi | AgSnO₂ (اعلی کرنٹ) | لاگت حساس |

| سولر ڈی سی کانٹیکٹرز | 50-1000A | AgSnO₂ | — | ڈی سی آرک بریکنگ، طویل زندگی |

| لائٹنگ رابطہ کار | 20-200A | AgSnO₂ | — | ہائی انرش کرنٹ |

| جنریٹر ٹرانسفر | 100-1000A | AgSnO₂ + In₂O₃ | — | قابلِ اعتماد ہونا اہم ہے |

لاگت بمقابلہ کارکردگی کے سمجھوتے

| عامل | AgCdO | AgSnO₂ | AgSnO₂In₂O₃ | AgNi |

|---|---|---|---|---|

| فی رابطہ مواد کی لاگت | $$$ | $$-$$$ | $$$-$$$$ | $ |

| مینوفیکچرنگ کی پیچیدگی | درمیانہ | اعلی | اعلی | کم |

| سروس لائف (سال، AC-3) | 12-15 | 10-15 | 12-15 | 5-8 |

| تبدیلی کی دستیابی | ❌ ختم ہو رہا ہے | ✅ بہترین | ✅ اچھا | ✅ بہترین |

| ڈیزائن میں تبدیلیوں کی ضرورت ہے | — | معمولی تا معتدل | معمولی تا معتدل | معمولی |

| ملکیت کی کل لاگت (10 سال) | N/A (دستیاب نہیں) | $$ | $$-$$$ | $ |

| کارکردگی کا قابلِ اعتماد ہونا | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ |

لوڈ کے لحاظ سے مخصوص کارکردگی کا تجزیہ

اے سی بمقابلہ ڈی سی سوئچنگ خصوصیات

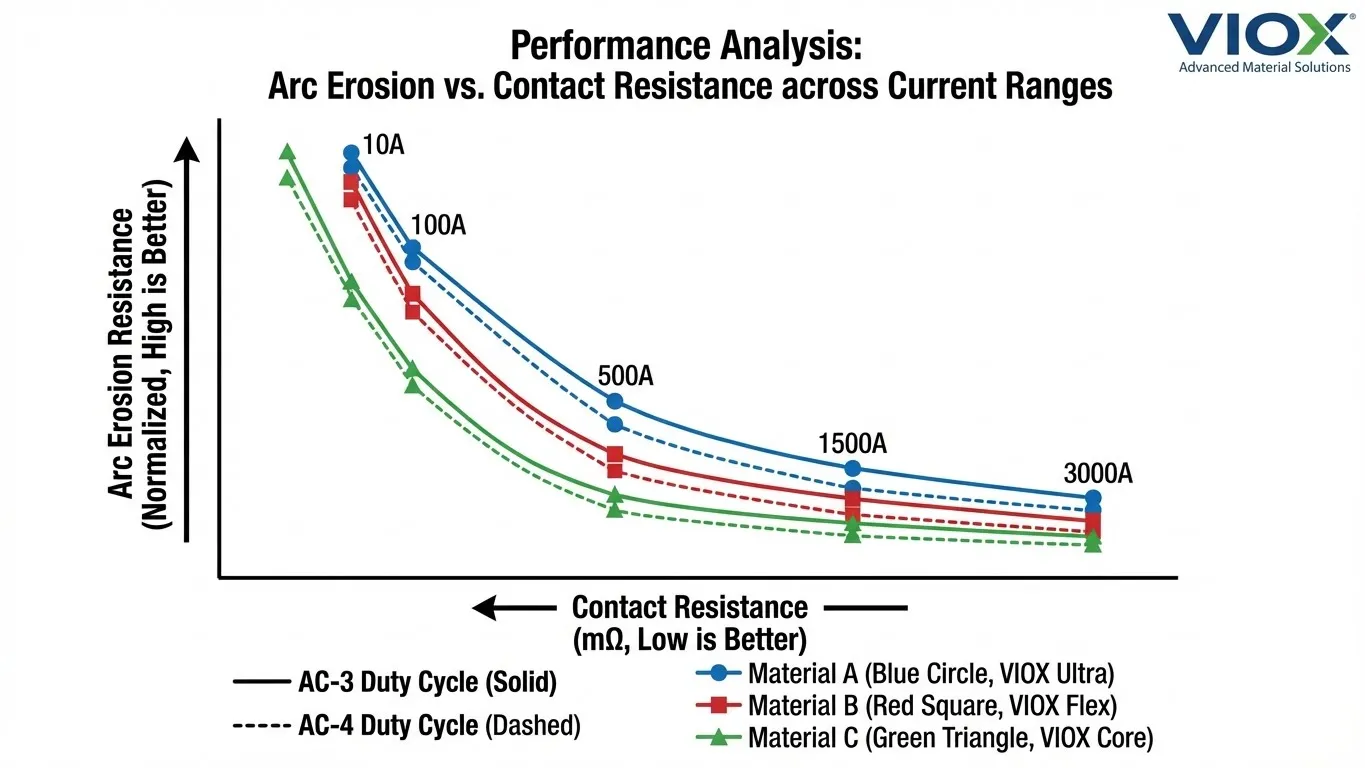

اے سی سوئچنگ: تینوں مواد اے سی حالات میں اچھی کارکردگی کا مظاہرہ کرتے ہیں جہاں کرنٹ قدرتی طور پر ہر سائیکل میں دو بار صفر کو عبور کرتا ہے، آرکس کو بجھاتا ہے۔ AgSnO₂ خاص طور پر اعلی کرنٹ (>500A) پر کم مواد کی منتقلی اور اعلی آرک مداخلت کے ساتھ فائدہ ظاہر کرتا ہے۔.

ڈی سی سوئچنگ: زیرو کراسنگ کی عدم موجودگی کی وجہ سے زیادہ مطالبہ کرنے والا۔ AgSnO₂ اعلی کارکردگی کا مظاہرہ کرتا ہے:

- AgCdO کے مقابلے میں مواد کی منتقلی کی کم شرح

- بہتر آرک مداخلت کی صلاحیت

- سروس لائف پر زیادہ مستحکم رابطہ مزاحمت

- AgNi کو DC ایپلی کیشنز >50A میں زیادہ کٹاؤ اور مواد کی منتقلی کا سامنا کرنا پڑتا ہے

مزاحمتی لوڈ کارکردگی

خالص مزاحمتی بوجھ (ہیٹر، تاپدیپت لیمپ) سوئچنگ کے معتدل مطالبات پیش کرتے ہیں۔ تمام مواد مناسب طریقے سے کارکردگی کا مظاہرہ کرتے ہیں، انتخاب بنیادی طور پر کرنٹ ریٹنگ پر مبنی ہے:

- <50A: AgNi اقتصادی حل فراہم کرتا ہے

- 50-200A: AgSnO₂ معیاری انتخاب

- >200A: توسیع شدہ زندگی کے لیے additives کے ساتھ AgSnO₂

انڈکٹیو لوڈ کارکردگی

AC-3 ڈیوٹی (نارمل موٹر اسٹارٹنگ): معتدل انرش کرنٹ (5-7× ریٹیڈ)۔ AgSnO₂ اور AgCdO دونوں بہترین ہیں، AgSnO₂ اب معیاری انتخاب ہے۔ AgNi صرف <40A کرنٹ کے لیے موزوں ہے۔.

AC-4 ڈیوٹی (پلگنگ، جاگنگ، ریورسنگ): بار بار ہائی انرش کے ساتھ سخت حالات۔ AgCdO تاریخی طور پر بہترین ہے، لیکن جدید AgSnO₂In₂O₃ فارمولیشنز موازنہ کارکردگی فراہم کرتے ہیں:

- AgCdO کے 10-15% کے اندر آرک کٹاؤ کی شرح

- مناسب طریقے سے ڈیزائن کردہ کانٹیکٹرز میں AgCdO کی سروس لائف 90-100%

- AgNi موزوں نہیں ہے—تیز کٹاؤ اور ویلڈنگ کا خطرہ

کپیسیٹیو لوڈ کارکردگی

کپیسیٹر سوئچنگ (پاور فیکٹر کی اصلاح، ایل ای ڈی ڈرائیورز) مختصر دورانیے (<1ms) کے دوران انتہائی زیادہ پیک انرش کرنٹ (20-40× ریٹیڈ) بناتا ہے۔ یہ سب سے زیادہ سخت رابطہ تناؤ کی نمائندگی کرتا ہے۔.

کارکردگی کی درجہ بندی: AgSnO₂ > AgCdO > AgNi

کپیسیٹیو بوجھ کے تحت AgSnO₂ کی اعلی ویلڈنگ مزاحمت اسے ترجیحی مواد بناتی ہے، جو اکثر جدید ایپلی کیشنز میں AgCdO سے زیادہ دیر تک چلتی ہے۔ سخت SnO₂ ذرات چوٹی کے کرنٹ کے دوران رابطہ سطح کی خرابی کو روکتے ہیں۔.

ہائی انرش کرنٹ ایپلی کیشنز

ٹرانسفارمر میگنیٹائزیشن، کولڈ فلامنٹ لیمپ، اور موٹر لاکڈ روٹر اسٹارٹنگ انرش کرنٹ پیدا کرتے ہیں جو کہ ریٹیڈ کرنٹ سے 8-15 گنا زیادہ ہوتا ہے۔ AgSnO₂ اس وجہ سے بہترین ہے:

- اعلی میکانیکی سختی جو سطح کی نقل مکانی کو روکتی ہے

- SnO₂ ذرات سے اعلی آرک کو بجھانا

- باؤنس کے دوران کانٹیکٹ ویلڈنگ کے خلاف مزاحمت

AgNi کو وہاں استعمال نہیں کیا جانا چاہیے جہاں انرش کرنٹ ریٹیڈ مسلسل کرنٹ سے 10 گنا زیادہ ہو—ویلڈنگ کا خطرہ ناقابل قبول ہے۔.

کم کرنٹ ایپلی کیشنز

سگنل سرکٹس، کنٹرول سرکٹس، اور معاون رابطے (<5A) منفرد چیلنجز پیش کرتے ہیں۔ کانٹیکٹ ریزسٹنس استحکام اور الیکٹریکل شور اہم ہو جاتے ہیں:

میٹریل رینکنگ: AgNi > AgCdO > AgSnO₂

کم کرنٹ ایپلی کیشنز میں AgSnO₂ کی زیادہ اور کم مستحکم کانٹیکٹ ریزسٹنس سگنل کی سالمیت کے مسائل اور وولٹیج ڈراپ کا سبب بن سکتی ہے۔ AgNi کی کم، مستحکم ریزسٹنس اور خود کو صاف کرنے کی خصوصیات اسے ان ایپلی کیشنز کے لیے مثالی بناتی ہیں۔.

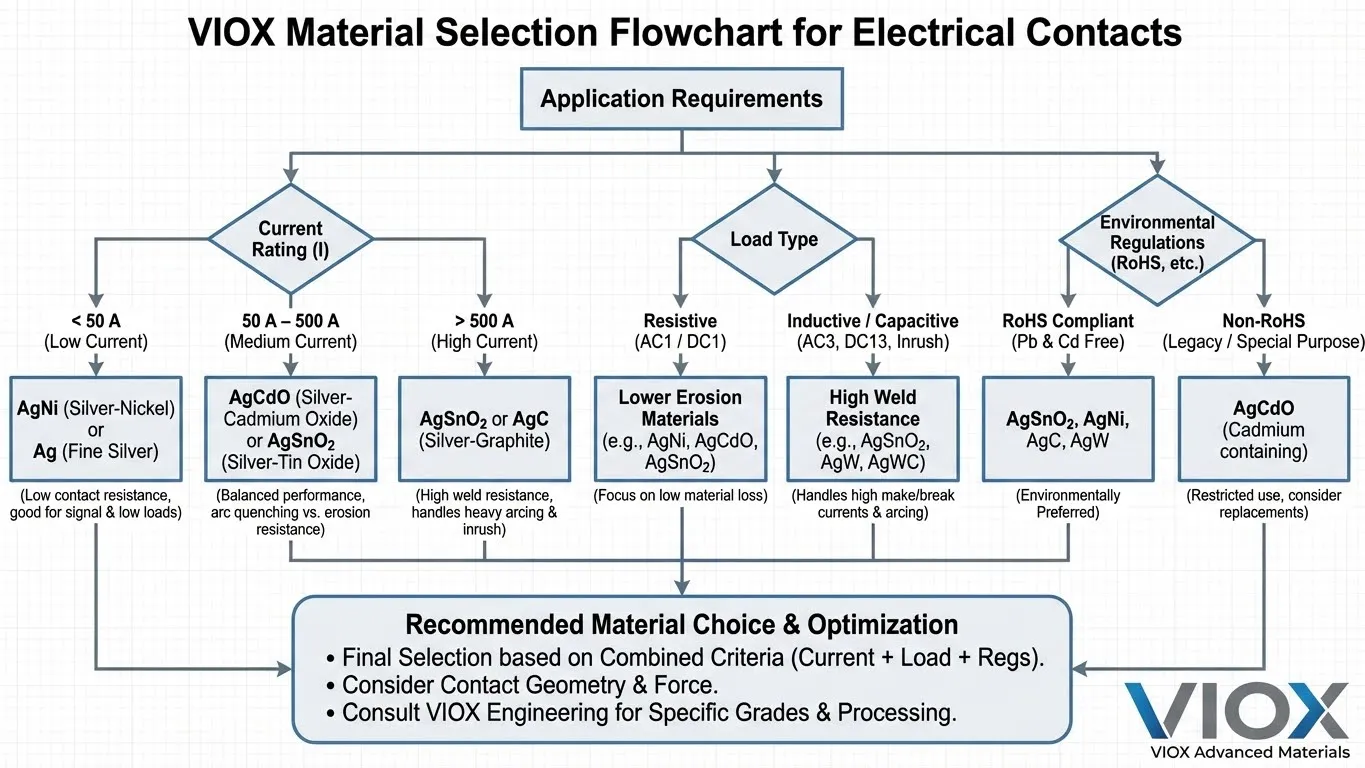

مواد کے انتخاب کا فیصلہ میٹرکس

مرحلہ 1: ماحولیاتی تعمیل کی جانچ

- کیا RoHS تعمیل یا 2025 کے بعد کی پیداوار درکار ہے؟ → AgCdO کو ختم کریں

مرحلہ 2: کرنٹ ریٹنگ کا جائزہ

- ≤50A مسلسل، <200A پیک → AgNi قابل عمل، مرحلہ 3 پر جائیں

- >50A مسلسل یا >200A پیک → AgSnO₂ درکار، مرحلہ 4 پر جائیں

مرحلہ 3: AgNi کی اہلیت (اگر قابل اطلاق ہو)

- لوڈ کی قسم: مزاحمتی یا ہلکا انڈکٹیو → AgNi موزوں ✓

- لوڈ کی قسم: موٹر (AC-3/AC-4)، کیپیسیٹیو، ہائی انرش → AgSnO₂ درکار

- سوئچنگ فریکوئنسی: <10 ops/گھنٹہ → AgNi موزوں ✓

- سوئچنگ فریکوئنسی: >10 ops/گھنٹہ → AgSnO₂ کو ترجیح دی جاتی ہے

- سروس لائف کی ضرورت: 5-8 سال → AgNi قابل قبول ✓

- سروس لائف کی ضرورت: >10 سال → AgSnO₂ درکار

مرحلہ 4: AgSnO₂ کی تفصیلات

- سٹینڈرڈ AC-3 موٹر کنٹرول، مزاحمتی بوجھ → AgSnO₂ سٹینڈرڈ فارمولیشن

- AC-4 ڈیوٹی، ہائی انرش، کیپیسیٹیو بوجھ → AgSnO₂In₂O₃ فارمولیشن

- DC کانٹیکٹرز، سولر ایپلی کیشنز → AgSnO₂ additives کے ساتھ

- اہم ایپلی کیشنز، زیادہ سے زیادہ وشوسنییتا → AgSnO₂In₂O₃ + نایاب زمینی عناصر

مرحلہ 5: لاگت کی اصلاح

- سروس لائف اور تبدیلی کی فریکوئنسی سمیت ملکیت کی کل لاگت کا حساب لگائیں

- لاگت سے متعلق حساس، ہلکی ڈیوٹی ایپلی کیشنز کے لیے جو تمام AgNi معیار پر پورا اترتی ہیں، AgNi 30-40% میٹریل لاگت کی بچت فراہم کرتا ہے

- اہم ایپلی کیشنز کے لیے، AgSnO₂ کی توسیعی سروس لائف اور اعلی وشوسنییتا زیادہ ابتدائی لاگت کو جائز قرار دیتی ہے

مینوفیکچرنگ کے عمل

پاؤڈر میٹالرجی کا عمل

AgSnO₂ اور AgCdO کے لیے غالب مینوفیکچرنگ کا طریقہ:

- پاؤڈر کی تیاری: چاندی اور دھاتی آکسائیڈ پاؤڈر کو درست ذرہ سائز (آکسائیڈ کے لیے 0.5-5 مائکرون) تک پیسا جاتا ہے

- مکسنگ: یکساں تقسیم کو یقینی بنانے کے لیے پاؤڈر کو کنٹرولڈ ماحول میں ملایا جاتا ہے

- کمپیکشن: مرکب کو ہائی پریشر (200-800 MPa) کے تحت دبا کر “سبز” کمپیکٹ بنایا جاتا ہے

- سینٹرنگ: کنٹرولڈ ماحول میں 650-850°C تک گرم کرنا، جس سے چاندی کے ذرات آپس میں جڑ جاتے ہیں جبکہ آکسائیڈ منتشر رہتے ہیں

- سائزنگ/مشیننگ: درست طول و عرض کے لیے حتمی تشکیل

ذرہ سائز کی تقسیم اور مکسنگ کی یکسانیت کا کوالٹی کنٹرول برقی خصوصیات کو نازک طور پر متاثر کرتا ہے—ناقص عمل کنٹرول کی وجہ سے ابتدائی AgSnO₂ کے مسائل پیدا ہوئے۔.

اندرونی آکسیکرن کا طریقہ

عمدہ آکسائیڈ ڈسپریشن پیدا کرنے والا متبادل عمل:

- الائے کی تخلیق: چاندی اور ٹن کو ایک ساتھ پگھلا کر Ag-Sn الائے بنایا جاتا ہے

- تشکیل: الائے کو تار/شیٹ کی شکل میں کاسٹ یا ایکسٹروڈ کیا جاتا ہے

- حرارت کا علاج: 700-900°C پر آکسیجن سے بھرپور ماحول میں نمائش

- آکسائڈیشن: ٹن سطح پر پھیلتا ہے اور آکسائڈائز ہوتا ہے، جس سے اندرونی SnO₂ ذرات بنتے ہیں

- کولنگ/فنشننگ: کنٹرولڈ کولنگ اور فائنل فارمنگ

اندرونی آکسائڈیشن خصوصیتی سوئی کی شکل کے SnO₂ ڈھانچے بناتی ہے جو بہترین آرک اِروشن مزاحمت فراہم کرتے ہیں۔ اس عمل میں یکساں آکسائڈیشن گہرائی حاصل کرنے کے لیے درست درجہ حرارت اور آکسیجن کنٹرول کی ضرورت ہوتی ہے۔.

ایکسٹروژن اور سیکنڈری پروسیسنگ

پاؤڈر کمپیکشن یا اندرونی آکسائڈیشن کے بعد، مواد سے گزرتا ہے:

- ہاٹ یا کولڈ ایکسٹروژن اعلی کثافت حاصل کرنے کے لیے (>98% تھیوریٹیکل)

- وائر ڈرائنگ ریوٹ اور کانٹیکٹ ٹپ کی تیاری کے لیے

- رولنگ کانٹیکٹ سٹرپ اور شیٹ پروڈکٹس کے لیے

- بریزنگ لیئر ایپلیکیشن بائی میٹل کانٹیکٹس کے لیے (Ag الائے جو کاپر بیکنگ سے جڑا ہوا ہے)

کانٹیکٹ میٹریلز میں مستقبل کے رجحانات

سلور زنک آکسائڈ (AgZnO)

AgZnO مخصوص ایپلی کیشنز کے لیے ایک اقتصادی AgCdO متبادل کے طور پر ابھرتا ہے:

- AgSnO₂ کے مقابلے میں کم مادی لاگت (15-20% کمی)

- اچھی ویلڈنگ مزاحمت اور آرک اِروشن خصوصیات

- AgSnO₂ کے مقابلے میں زیادہ کانٹیکٹ مزاحمت (ایپلی کیشنز کو محدود کرتا ہے)

- درمیانے کرنٹ کانٹیکٹرز کے لیے موزوں جہاں لاگت کی اصلاح اہم ہے

AgSnO₂ کی ثابت شدہ کارکردگی کے ریکارڈ کی وجہ سے موجودہ اپنایا جانا محدود ہے۔.

نینو ٹیکنالوجی ایپلی کیشنز

تحقیق نینو اسکیل آکسائڈ پارٹیکل ڈسپرشن پر مرکوز ہے:

- سب-100nm SnO₂ پارٹیکلز زیادہ یکساں تقسیم بناتے ہیں

- گرین باؤنڈری اثرات سے بہتر میکانکی خصوصیات

- زیادہ پارٹیکل سرفیس ایریا سے بہتر آرک-کوئنچنگ

- کارکردگی کو برقرار رکھتے ہوئے چاندی کے مواد میں کمی کا امکان (لاگت کی بچت)

VIOX اگلی نسل کے نینو-اینہانسڈ کانٹیکٹ میٹریلز تیار کرنے والے میٹریلز ریسرچ انسٹی ٹیوٹس کے ساتھ تعاون کرتا ہے۔.

نایاب زمینی اور ڈوپینٹ آپٹیمائزیشن

ملکیتی اضافی فارمولیشنز کی جاری ترقی:

- مخصوص کارکردگی کی خصوصیات کے لیے سیریم، لینتھانم، یٹریئم کا اضافہ

- بسمتھ، اینٹیمونی ڈوپینٹس کانٹیکٹ مزاحمت کو کم کرتے ہیں

- مخصوص ڈیوٹی سائیکلز کے لیے ملٹی ایلیمنٹ فارمولیشنز کو بہتر بنایا گیا ہے

- انتہائی ماحول کے لیے کسٹم میٹریلز (زیادہ اونچائی، سب سی، کرائیوجینک)

VIOX کانٹیکٹ میٹریل سلوشنز

VIOX الیکٹرک تیار کرتا ہے AC رابطہ کار اور AC لیول 2 چارجنگ اسٹیشنوں کے لیے، جو اکثر شور سے حساس علاقوں جیسے رہائشی پارکنگ گیراج یا دفتری عمارتوں میں نصب کیے جاتے ہیں، متنوع ایپلی کیشنز کے لیے آپٹیمائزڈ کانٹیکٹ میٹریلز کے ساتھ۔.

مصنوعات کی وضاحتیں

VIOX AC کانٹیکٹر سیریز: AgSnO₂ اسٹینڈرڈ کانٹیکٹس یا AgSnO₂In₂O₃ کے ساتھ سخت ڈیوٹی کے لیے دستیاب ہے۔ 9A سے 1000A تک کی ریٹنگز، AC-3 اور AC-4 ڈیوٹی ریٹنگز۔ تمام پروڈکٹس RoHS کے مطابق ہیں اور IEC 60947-4-1 کے مطابق تصدیق شدہ ہیں۔.

VIOX ماڈیولر کانٹیکٹر سیریز: AgSnO₂ کانٹیکٹس کے ساتھ کمپیکٹ ڈیزائن، کنٹرول پینلز اور سوئچ بورڈز کے لیے مثالی۔ DIN ریل ماؤنٹنگ، 16A سے 125A ریٹنگز، معاون کانٹیکٹ آپشنز دستیاب ہیں۔.

کانٹیکٹ میٹریل کسٹمائزیشن

OEM ایپلی کیشنز اور خصوصی ضروریات کے لیے، VIOX پیش کرتا ہے:

- کسٹم کانٹیکٹ میٹریل فارمولیشنز

- ایپلیکیشن کے لحاظ سے مخصوص ٹیسٹنگ اور ویلیڈیشن

- اصل لوڈ حالات کے تحت برداشت کی جانچ

- ڈیوٹی سائیکل تجزیہ کی بنیاد پر میٹریل کی سفارشات

ٹیکنیکل سپورٹ

VIOX ایپلی کیشنز انجینئرز میٹریل کے انتخاب کے لیے رہنمائی فراہم کرتے ہیں:

- لوڈ کی خصوصیات اور ڈیوٹی سائیکل

- ماحولیاتی حالات

- سروس لائف کی ضروریات

- 成本优化

- ریگولیٹری تعمیل

تفصیلی کے لیے کنٹیکٹر بمقابلہ موٹر سٹارٹر انتخاب میں مدد یا دیکھ بھال کی رہنمائی کے لیے، ہمارے جامع تکنیکی وسائل سے مشورہ کریں۔.

اکثر پوچھے گئے سوالات

چاندی کیڈمیم آکسائیڈ (AgCdO) رابطوں کے لیے بہترین متبادل مواد کیا ہے؟

سلور ٹن آکسائیڈ (AgSnO₂) صنعتی معیار کے مطابق AgCdO کا متبادل ہے جو کہ 80% ایپلی کیشنز کے لیے ہے۔ درمیانے سے لے کر زیادہ کرنٹ والے کانٹیکٹرز (50-1000A) کے لیے، AgSnO₂ آرک اِروشن مزاحمت، ویلڈنگ مزاحمت، اور سروس لائف میں AgCdO کے مقابلے میں مساوی یا بہتر کارکردگی فراہم کرتا ہے۔ سخت AC-4 ڈیوٹی یا ہائی اِنرش کرنٹ ایپلی کیشنز کے لیے، انڈیم آکسائیڈ ایڈیٹوز کے ساتھ AgSnO₂In₂O₃ فارمولیشنز AgCdO سے مماثل یا اس سے بھی بہتر کارکردگی فراہم کرتے ہیں۔ کم کرنٹ ایپلی کیشنز (<50A) کے لیے جن میں مزاحمتی یا ہلکے انڈکٹیو بوجھ ہوں، AgNi مناسب کارکردگی کے ساتھ اقتصادی متبادل پیش کرتا ہے۔ تمام جدید فارمولیشنز RoHS کے مطابق اور ماحول دوست ہیں، جو کیڈمیم زہریلا پن کے خدشات کو ختم کرتے ہیں۔.

AgSnO₂، AgCdO سے زیادہ سخت کیوں ہے اور اس سے کارکردگی پر کیا اثر پڑتا ہے؟

AgSnO₂، AgCdO سے تقریباً 15% زیادہ سخت ہے (95-105 HV بمقابلہ 80-85 HV) اس کی وجہ ٹن آکسائڈ کی کیڈیمیم آکسائڈ کے مقابلے میں زیادہ سختی ہے۔ اس بڑھی ہوئی سختی سے فوائد اور نقصانات حاصل ہوتے ہیں: یہ زیادہ انرش کرنٹ کے تحت کانٹیکٹ سرفیس کی خرابی کے خلاف مزاحمت کو بڑھاتا ہے، کیپیسیٹیو لوڈز میں ویلڈنگ کے رجحان کو کم کرتا ہے۔ یہ ہائی فریکوئنسی سوئچنگ ایپلی کیشنز میں میکانکی لباس مزاحمت کو بہتر بناتا ہے۔ تاہم، یہ کانٹیکٹ باؤنس دورانیہ کو قدرے بڑھا سکتا ہے اور کم کانٹیکٹ مزاحمت کو برقرار رکھنے کے لیے زیادہ کانٹیکٹ فورس کی ضرورت ہوتی ہے۔ سختی DC سوئچنگ کے دوران میٹریل ٹرانسفر کے خلاف AgSnO₂ کو زیادہ مزاحم بناتی ہے۔ جدید کانٹیکٹر ڈیزائن آپٹیمائزڈ اسپرنگ فورسز اور کانٹیکٹ جیومیٹری کے ذریعے ان خصوصیات کو مدنظر رکھتے ہیں۔.

کیا میں موجودہ کنٹیکٹرز میں AgCdO کانٹیکٹس کو براہ راست AgSnO₂ سے تبدیل کر سکتا ہوں؟

براہ راست تبدیلی کئی معاملات میں ممکن ہے لیکن عالمگیر طور پر اس کی سفارش نہیں کی جاتی۔ کنٹیکٹرز جو اصل میں AgCdO کے لیے ڈیزائن کیے گئے تھے، ان میں AgSnO₂ کی تبدیلی کے لیے عموماً مندرجہ ذیل کی تصدیق درکار ہوتی ہے: رابطہ قوت (سختی کے فرق کی وجہ سے ایڈجسٹمنٹ کی ضرورت پڑ سکتی ہے)، آرک چیوٹ ڈیزائن (AgSnO₂ کی آرک خصوصیات قدرے مختلف ہوتی ہیں)، اسپرنگ ٹینشن (رابطہ مزاحمت کے فرق کو پورا کرنے کے لیے)، اور تھرمل مینجمنٹ (تھوڑی مختلف حرارتی خصوصیات)۔ 100A سے زیادہ ریٹیڈ یا سخت ڈیوٹی (AC-4) والے کنٹیکٹرز میں، انجینئرنگ تشخیص کی سختی سے سفارش کی جاتی ہے۔ بہترین کارکردگی کے لیے، شروع سے ہی AgSnO₂ رابطوں کے لیے ڈیزائن کیے گئے کنٹیکٹرز کی وضاحت کریں۔ ریٹروفٹ اسیسمنٹ کے لیے VIOX ایپلی کیشنز انجینئرز سے مشورہ کریں—غلط تبدیلی سروس لائف کو 40-60% تک کم کر سکتی ہے۔.

ای جی این آئی (AgNi) کی قیمت ای جی ایس این او₂ (AgSnO₂) سے کم کیوں ہوتی ہے لیکن ہائی کرنٹ ایپلی کیشنز میں اس کی کارکردگی بدتر کیوں ہوتی ہے؟

AgNi ایک حقیقی سلور-نکل الائے ہے جو روایتی پگھلنے اور الائینگ کے ذریعے تیار کیا جاتا ہے، جو AgSnO₂ کے لیے درکار پاؤڈر میٹالرجی یا اندرونی آکسائڈیشن کے مقابلے میں ایک آسان اور کم مہنگا عمل ہے۔ نکل محض چاندی کو میکانکی طور پر سخت کرتا ہے لیکن آکسائڈ پارٹیکلز کی آرک-کوئنچنگ خصوصیات فراہم نہیں کرتا ہے۔ >50A کرنٹ پر یا زیادہ انرش لوڈز کے ساتھ، آرکنگ شدید ہو جاتی ہے—AgNi میں خصوصی آکسائڈ پارٹیکلز کی کمی کے نتیجے میں تیز رفتار آرک اِروشن (AgSnO₂ کے مقابلے میں 2-3 گنا تیز)، زیادہ میٹریل ٹرانسفر ریٹس، اور ویلڈنگ کا بڑھتا ہوا رجحان ہوتا ہے۔ میٹریل کی لاگت میں بچت (30-40%) جلد ناکامی سے پورا ہو جاتی ہے جس کے لیے AgSnO₂ کے لیے 12-15 سال کے مقابلے میں ہر 5-7 سال بعد تبدیلی کی ضرورت ہوتی ہے۔ AgNi ہلکی ڈیوٹی ایپلی کیشنز کے لیے اقتصادی رہتا ہے جہاں آرک انرجی معتدل ہوتی ہے۔.

What are the key performance differences between AgSnO₂ and AgSnO₂In₂O₃?

AgSnO₂In₂O₃ میں ٹن آکسائڈ کے علاوہ 2-41% انڈیم آکسائڈ شامل ہوتا ہے، جو مخصوص ایپلی کیشنز میں بہتر کارکردگی پیدا کرتا ہے۔ انڈیم آکسائڈ کے اضافے فراہم کرتے ہیں: 25-35% زیادہ انرش کرنٹ (>10× ریٹیڈ) کے تحت کانٹیکٹ ویلڈنگ کے خلاف بہتر مزاحمت، باریک اور زیادہ یکساں آکسائڈ پارٹیکل ڈسپریشن جو سوئی کے سائز کے ڈھانچے بناتا ہے جو آرک کو بجھانے میں اضافہ کرتا ہے، capacitive بوجھ کے تحت بہتر کارکردگی (فلوروسینٹ لیمپ، پاور فیکٹر درستگی)، DC ایپلی کیشنز میں مواد کی منتقلی کی کم شرح، اور سخت AC-4 ڈیوٹی سائیکلوں میں 15-20% طویل سروس لائف۔ کارکردگی میں بہتری 20-30% زیادہ مادی لاگت کے ساتھ آتی ہے۔ AgSnO₂In₂O₃ کو درج ذیل کے لیے مخصوص کریں: موٹر پلگنگ/جاگنگ ایپلی کیشنز، کپیسیٹر سوئچنگ، اعلیٰ قابلِ اعتماد اہم بوجھ، اور زیادہ سے زیادہ سروس لائف کی ضروریات۔ معیاری AgSnO₂ عام AC-3 موٹر کنٹرول اور زیادہ تر رہائشی/تجارتی ایپلی کیشنز کے لیے بہترین ہے۔.

ماحولیاتی ضوابط 2026 میں رابطہ مواد کے انتخاب کو کیسے متاثر کرتے ہیں؟

RoHS ڈائریکٹو 2011/65/EU اور اس میں کی گئی ترامیم کے تحت جولائی 2025 تک یورپی یونین میں نئے آلات سے AgCdO کو ختم کر دیا جائے گا، اور چین، جاپان اور دیگر ممالک میں بھی اسی طرح کے ضوابط نافذ ہوں گے۔ تمام بڑے مینوفیکچررز نے 2023 کے آخر تک AgCdO کی پیداوار بند کر دی ہے، اور بقیہ انوینٹری 2024-2025 میں ختم ہو جائے گی۔ نئے آلات کے ڈیزائن اور پیداوار کے لیے، صرف RoHS کے مطابق مواد (AgSnO₂، AgNi، AgZnO) ہی قابل قبول ہیں۔ AgCdO والے موجودہ آلات کام جاری رکھ سکتے ہیں اور دیکھ بھال کے لیے پرزے خصوصی سپلائرز سے دستیاب رہیں گے، لیکن 2026-2030 تک ان کی دستیابی کم ہو جائے گی۔ تنظیموں کو طویل مدتی پرزوں کی دستیابی اور ریگولیٹری تعمیل کو یقینی بنانے کے لیے فوری طور پر AgSnO₂ پر مبنی مواد کی طرف اپنی specifications کو منتقل کرنا چاہیے۔ VIOX نے 2023 میں اپنی پروڈکٹ لائنوں سے AgCdO کو ختم کر دیا، اور تمام کنٹیکٹر ریٹنگز میں AgSnO₂ کے جامع متبادل پیش کیے ہیں۔.

رابطہ مواد کے درمیان متوقع سروس لائف کا فرق کیا ہے؟

سروس لائف ایپلی کیشن کے حالات کے ساتھ ڈرامائی طور پر مختلف ہوتی ہے، لیکن AC-3 ڈیوٹی موٹر کنٹرول ایپلی کیشنز کے لیے عام توقعات یہ ہیں: AgCdO نے مناسب دیکھ بھال کے تحت 12-15 سال فراہم کیے (تاریخی بینچ مارک، اب دستیاب نہیں)؛ AgSnO₂ مناسب طریقے سے ڈیزائن کیے گئے کانٹیکٹرز میں 10-15 سال فراہم کرتا ہے، سخت ڈیوٹی AgSnO₂In₂O₃ فارمولیشنز AgCdO کی 12-15 سال کی عمر سے میل کھاتی ہیں۔ AgNi مناسب ایپلی کیشنز میں 5-8 سال پیش کرتا ہے (20 آپریشنز/گھنٹہ) زندگی کو 30-40% تک کم کر دیتی ہے۔ اصل سروس لائف کا انحصار اہم طور پر ان چیزوں پر ہے: لوڈ کی قسم کے لیے مناسب میٹریل کا انتخاب، کانٹیکٹر کا درست سائز (ریٹیڈ کرنٹ کے <80% پر چلنا)، مناسب دیکھ بھال بشمول کانٹیکٹ کا معائنہ اور صفائی، اور ماحولیاتی حالات (درجہ حرارت، نمی، آلودگی)۔ کم سائز کے کانٹیکٹرز یا نامناسب میٹریل کا انتخاب میٹریل کے معیار سے قطع نظر سروس لائف کو 60-80% تک کم کر سکتا ہے۔.

اپنی ایپلی کیشن کے لیے صحیح میٹریل کا انتخاب

کانٹیکٹ میٹریل کا انتخاب براہ راست کانٹیکٹر کی وشوسنییتا، سروس لائف اور ملکیت کی کل لاگت کا تعین کرتا ہے۔ AgCdO فیز آؤٹ مکمل ہونے کے ساتھ، AgSnO₂ اور AgNi کے درمیان انتخاب کرنٹ ریٹنگ، لوڈ کی خصوصیات اور سروس لائف کی ضروریات پر منحصر ہے۔.

تفصیلات میں مدد کے لیے: VIOX ایپلی کیشنز انجینئرز آپ کی مخصوص ضروریات کا تجزیہ کرتے ہیں اور بہترین میٹریلز اور کانٹیکٹر کنفیگریشنز کی سفارش کرتے ہیں۔ لوڈ ڈیٹا، ڈیوٹی سائیکل کی معلومات اور ماحولیاتی ضروریات کے ساتھ ہماری تکنیکی سپورٹ ٹیم سے رابطہ کریں۔.

OEM شراکت داری کے لیے: VIOX خصوصی ایپلی کیشنز کے لیے کسٹم کانٹیکٹ میٹریل کی ترقی اور ویلیڈیشن ٹیسٹنگ پیش کرتا ہے۔ ہماری میٹریلز لیبارٹری پیداوار کے نفاذ سے پہلے کارکردگی کی تصدیق کے لیے اصل آپریٹنگ حالات کے تحت برداشت کی جانچ کرتی ہے۔.

VIOX کی مکمل لائن کو دریافت کریں۔ صنعتی کانٹیکٹرز اور ماڈیولر کنٹرول کا سامان مختلف صنعتی ایپلی کیشنز کے لیے موزوں ترین کانٹیکٹ میٹریلز کی خاصیت کے ساتھ۔.