Kapag pumipili ng mga materyales para sa mga electrical component, ang pagpili sa pagitan ng copper, brass, at bronze ay maaaring makaapekto nang malaki sa performance, tibay, at cost-effectiveness ng sistema. Bagama't ang copper ang nangunguna sa electrical wiring dahil sa pambihirang conductivity nito, ang brass at bronze ay nag-aalok ng mga natatanging bentahe sa mga partikular na aplikasyon kung saan ang mechanical strength, corrosion resistance, o machinability ay mas mahalaga. Ang pag-unawa sa mga natatanging katangian ng bawat metal ay nagsisiguro na ang mga engineer at procurement manager ay gumagawa ng mga desisyon na balanse ang electrical efficiency sa mga operational requirements.

Mga Pangunahing Takeaway

- tanso nagbibigay ng 100% IACS electrical conductivity, na ginagawa itong benchmark para sa mga power transmission application tulad ng wiring, busbars, at transformers

- tanso nagbibigay ng humigit-kumulang 28% IACS conductivity na may superior mechanical strength, perpekto para sa mga terminal, connector, at threaded component

- Bronze nag-aalok ng humigit-kumulang 15% IACS conductivity na sinamahan ng pambihirang wear resistance at corrosion protection, perpekto para sa mga marine application at heavy-duty switch

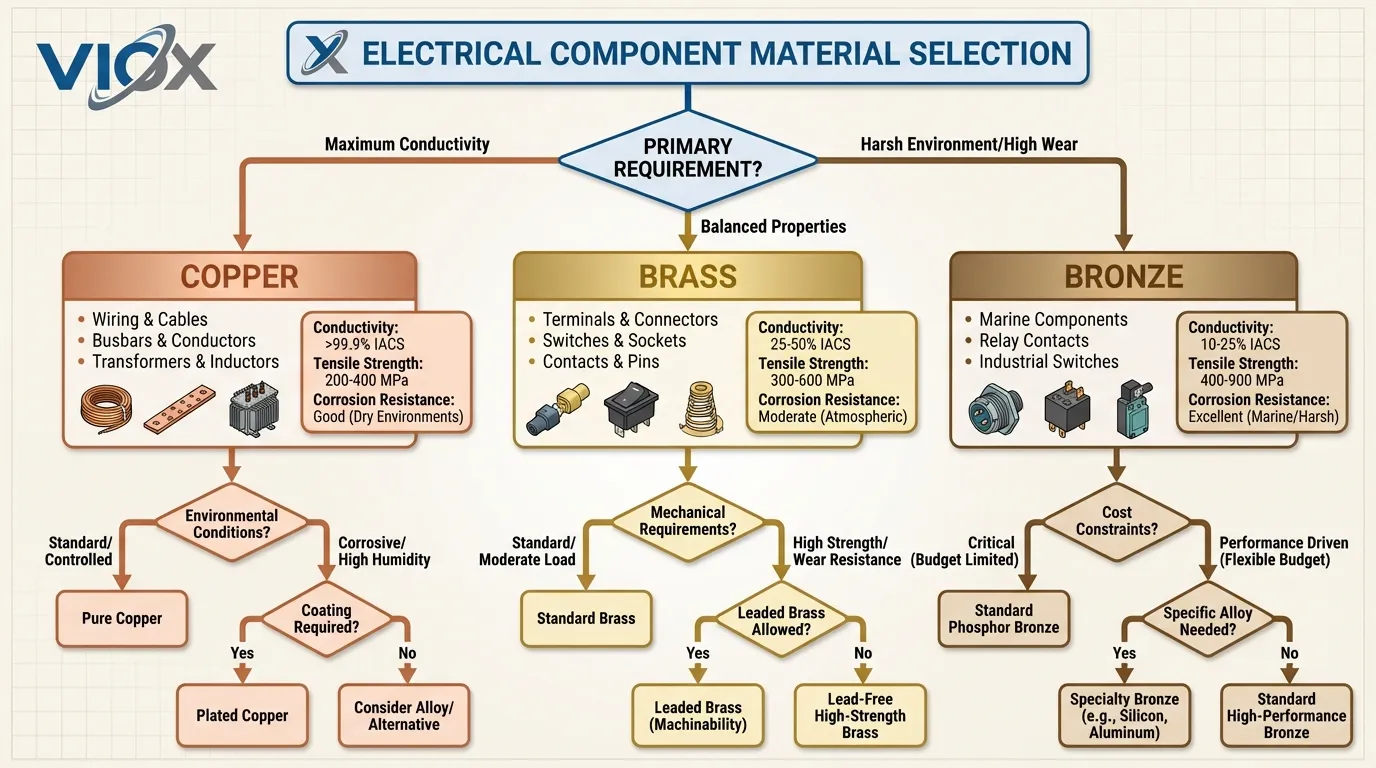

- Ang pagpili ng materyal ay nakadepende sa pagbalanse ng mga kinakailangan sa conductivity laban sa mga mechanical properties, environmental conditions, at cost constraints

- Ang tamang pagtutugma ng materyal ay pumipigil sa galvanic corrosion at nagsisiguro ng optimal na performance sa mga mixed-metal assembly

Pag-unawa sa Tatlong Pulang Metal: Komposisyon at Katangian

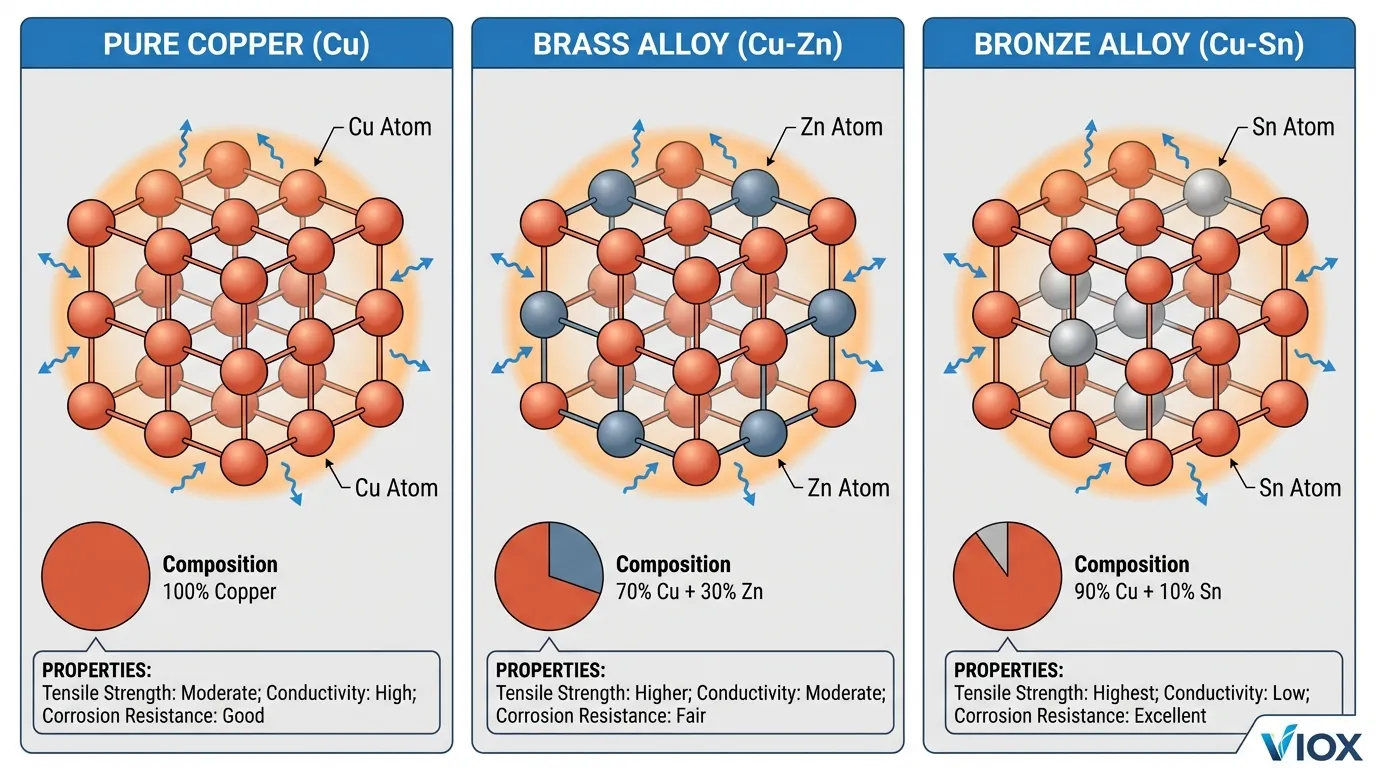

Copper: Ang Conductivity Champion

Ang copper ay isang purong elemental metal (Cu sa periodic table) na may walang kapantay na electrical at thermal conductivity sa mga non-precious metal. Ang atomic structure nito ay nagpapahintulot sa mga electron na dumaloy na may minimal na resistance, na umaabot sa humigit-kumulang 59.6 milyong Siemens bawat metro (MS/m) o 100% International Annealed Copper Standard (IACS). Ang pambihirang performance na ito ang ginagawang reference standard ang copper kung saan sinusukat ang lahat ng iba pang conductive material.

Higit pa sa conductivity, ang copper ay nagpapakita ng mahusay na ductility at malleability, na nagpapahintulot dito na mahatak sa mga pinong wire o mabuo sa mga complex na hugis nang hindi nababali. Ang metal ay natural na nagkakaroon ng protective patina kapag nalantad sa oxygen, na lumilikha ng manipis na oxide layer na pumipigil sa karagdagang corrosion habang pinapanatili ang electrical performance. Kasama sa mga karaniwang grade ang electrolytic tough pitch (ETP) copper (C11000) para sa pangkalahatang electrical application at oxygen-free copper (C10100/C10200) para sa high-reliability electronics kung saan dapat iwasan ang hydrogen embrittlement.

Brass: Ang Balanseng Alloy

Ang brass ay kumakatawan sa isang pamilya ng mga copper-zinc alloy, na karaniwang naglalaman ng 60-70% copper at 30-40% zinc. Ang pagdaragdag ng zinc ay nagpapabago sa mga katangian ng materyal, na nagpapataas ng tensile strength at hardness habang binabawasan ang electrical conductivity sa humigit-kumulang 28% IACS (15-17 MS/m). Ang trade-off na ito ay nagpapatunay na kapaki-pakinabang sa mga application na nangangailangan ng parehong electrical functionality at mechanical durability.

Ang zinc content sa brass ay nagbibigay ng ilang praktikal na benepisyo para sa mga electrical component. Ang alloy ay nagpapakita ng superior machinability kumpara sa purong copper, na nagbibigay-daan sa tumpak na threading at complex geometries na mahalaga para sa mga terminal at connector. Ang brass ay nagpapakita rin ng mas mababang friction coefficient, na ginagawa itong perpekto para sa mga component na may gumagalaw na bahagi tulad ng mga switch at sliding contact. Kasama sa mga karaniwang electrical grade ang C26000 (cartridge brass, 70% copper) para sa pangkalahatang layunin at C36000 (free-cutting brass) kung saan kinakailangan ang malawakang machining.

Bronze: Ang Durability Specialist

Ang mga bronze alloy ay pangunahing pinagsasama ang copper sa tin, bagama't ang mga modernong formulation ay maaaring magsama ng aluminum, phosphorus, o silicon upang mapahusay ang mga partikular na katangian. Ang tradisyonal na tin bronze ay naglalaman ng 88-95% copper at 5-12% tin, na nagreresulta sa electrical conductivity na humigit-kumulang 15% IACS (humigit-kumulang 9 MS/m). Bagama't ito ang pinakamababang conductivity sa tatlong metal, binabawi ng bronze ang pambihirang mechanical strength, wear resistance, at corrosion protection.

Ang phosphor bronze (C51000/C52100), na naglalaman ng maliit na halaga ng phosphorus, ay nagpapakita ng mahusay na spring properties at fatigue resistance, na ginagawa itong ginustong pagpipilian para sa mga electrical contact na sumasailalim sa paulit-ulit na cycling. Ang aluminum bronze (C61400/C95400) ay nagbibigay ng natitirang lakas at corrosion resistance sa mga marine at industrial environment. Ang beryllium copper, bagama't technically isang bronze alloy, ay nakakamit ng pinakamataas na lakas ng anumang copper alloy habang pinapanatili ang makatwirang conductivity (15-25% IACS), na nagbibigay-katwiran sa paggamit nito sa mga high-performance connector at switch sa kabila ng mas mataas na gastos sa materyal.

Paghahambing ng Electrical Conductivity: Ang Kritikal na Performance Factor

| materyal | Electrical Conductivity (% IACS) | Electrical Conductivity (MS/m) | Typical Resistivity (nΩ·m) | Thermal Conductivity (W/m·K) |

|---|---|---|---|---|

| Pure Copper | 100% | 58-62 | 16.78 | 385-401 |

| Copper (ETP) | 100% | 59.6 | 17.24 | 391 |

| Brass (70/30) | 28% | 15-17 | ~62 | 120 |

| Brass (85/15) | 40-44% | 23-26 | ~40 | 159 |

| Phosphor Bronze | 15% | 9 | ~110 | 50-70 |

| Aluminum Bronze | 12-15% | 7-9 | ~120 | 70-80 |

| Beryllium Copper | 15-25% | 9-15 | ~70-110 | 105-210 |

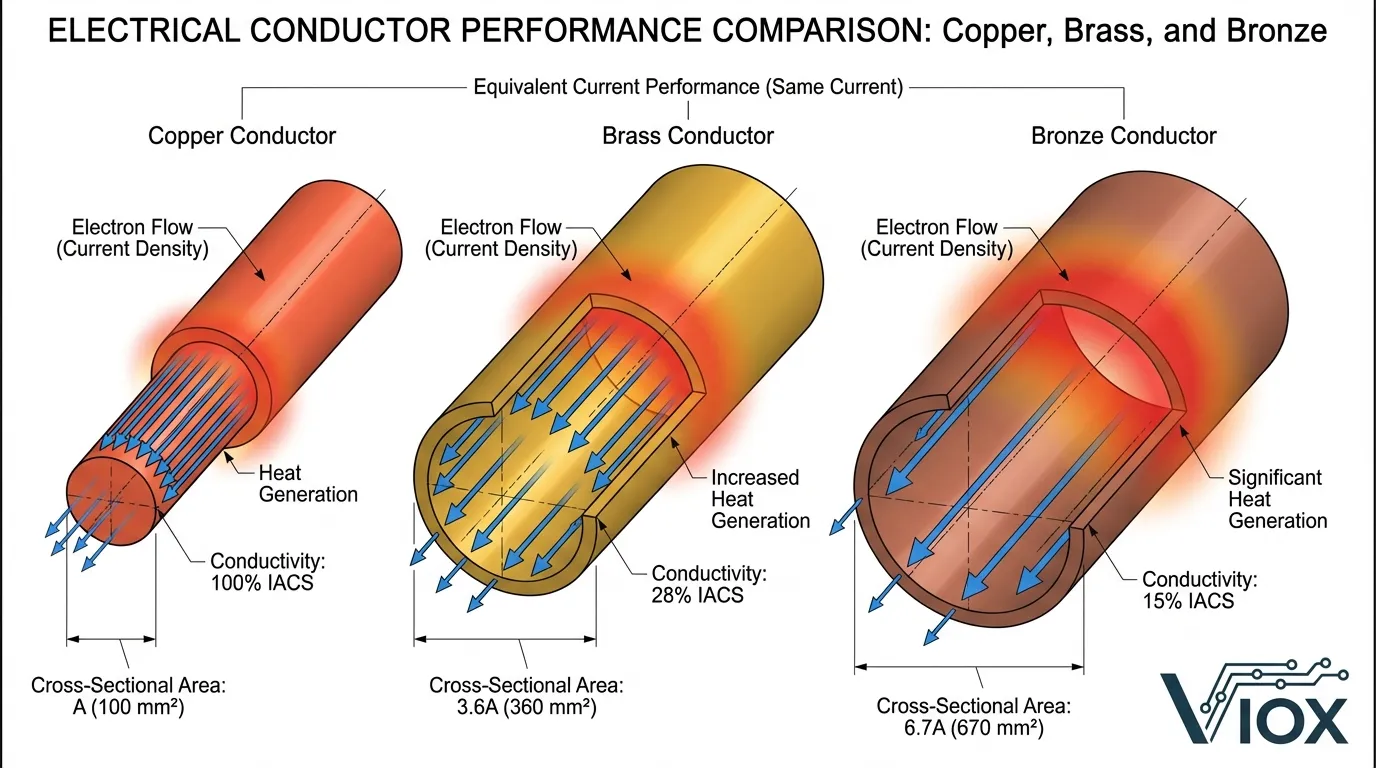

Ang mga pagkakaiba sa conductivity sa pagitan ng mga materyal na ito ay lumilikha ng mga nasusukat na epekto sa performance ng sistema. Sa isang tipikal busbar na application na nagdadala ng 1000 amperes, ang pagpapalit ng copper ng brass na may katumbas na cross-section ay bubuo ng humigit-kumulang 3.6 na beses na mas maraming init dahil sa pagtaas ng resistance. Ang heat generation na ito ay nangangailangan ng mas malalaking conductor cross-section o pinahusay na cooling system kapag gumagamit ng mga materyal na may mas mababang conductivity.

Ang thermal conductivity ay sumusunod sa mga katulad na pattern, kung saan ang 391 W/m·K ng copper ay nagbibigay-daan sa mahusay na heat dissipation sa mga transformer at motor winding. Ang nabawasan na thermal conductivity ng Brass (120 W/m·K) ay maaaring maging kapaki-pakinabang sa ilang application, tulad ng mga bloke ng terminal kung saan ninanais ang thermal isolation sa pagitan ng mga katabing circuit. Ang mas mababang thermal conductivity ng Bronze ay ginagawa itong angkop para sa mga application kung saan ang heat retention o controlled heat transfer ay kapaki-pakinabang.

Mechanical Properties at Durability Characteristics

| Ari-arian | tanso | Brass (70/30) | Phosphor Bronze | Aluminum Bronze |

|---|---|---|---|---|

| Lakas ng Tensile (MPa) | 210-250 | 338-469 | 410-655 | 550-830 |

| Yield Strength (MPa) | 70-120 | 125-435 | 170-520 | 240-550 |

| Hardness (Brinell) | 40-80 | 55-120 | 80-200 | 150-230 |

| Elongation (%) | 30-45 | 15-50 | 5-65 | 12-60 |

| Fatigue Strength (MPa) | 80-130 | 90-180 | 140-280 | 200-350 |

Ipinaliliwanag ng mga pagkakaiba sa mechanical property kung bakit nangingibabaw ang brass at bronze sa ilang electrical application sa kabila ng mas mababang conductivity. Ang mas mataas na tensile strength ng Brass (338-469 MPa kumpara sa 210-250 MPa ng copper) ay nagbibigay-daan sa mas manipis na pader na component sa mga electrical connector at terminal, na posibleng bumawi sa pangangailangan para sa mas malalaking cross-section upang mapanatili ang conductivity. Ang superior machinability ng materyal (chip index ~100 kumpara sa ~20 ng copper) ay nagpapababa ng mga gastos sa pagmamanupaktura para sa mga precision-threaded component.

Ang mga bronze alloy ay mahusay sa mga application na kinasasangkutan ng mechanical stress, vibration, o wear. Ang pambihirang spring properties at fatigue resistance ng Phosphor bronze ay ginagawa itong perpekto para sa mga relay contact at switch component na sumasailalim sa milyon-milyong cycle. Pinapanatili ng materyal ang pare-parehong contact pressure sa loob ng mahabang panahon, na tinitiyak ang maaasahang electrical connection sa kabila ng paulit-ulit na mechanical operation. Ang kumbinasyon ng lakas at corrosion resistance ng Aluminum bronze ay nagpapatunay na napakahalaga sa marine switchgear at offshore electrical installation.

Corrosion Resistance at Environmental Performance

Ang corrosion behavior ay makabuluhang nakakaapekto sa pagpili ng materyal para sa mga electrical component, partikular na sa malupit na kapaligiran. Ang copper ay natural na bumubuo ng protective cuprous oxide layer (Cu₂O) na pumipigil sa mas malalim na oxidation, bagama't ang patina na ito ay maaaring magpataas ng contact resistance sa ilang application. Ang metal ay nagpapakita ng mahusay na resistance sa atmospheric corrosion ngunit nagpapatunay na madaling kapitan sa mga sulfur compound, ammonia, at ilang acid.

Ang brass ay nagpapakita ng mahusay na pangkalahatang corrosion resistance, bagama't nananatili itong madaling kapitan sa dezincification sa mga partikular na kapaligiran—isang selective corrosion process kung saan ang zinc ay lumalabas mula sa alloy, na nag-iiwan ng porous copper. Ang naval brass (C46400/C46500) ay nagsasama ng 1% tin upang labanan ang phenomenon na ito, na ginagawa itong angkop para sa mga marine electrical fitting at coastal installation. Ang resistance ng alloy sa saltwater corrosion ay lumalampas sa performance ng purong copper sa maraming sitwasyon, na nagbibigay-katwiran sa paggamit nito sa mga marine terminal block at coastal infrastructure.

Ang mga bronze alloy ay nagbibigay ng superior corrosion resistance sa iba't ibang kapaligiran. Ang aluminum bronze ay bumubuo ng isang tenacious aluminum oxide surface layer na nagpoprotekta laban sa seawater, industrial atmosphere, at maraming kemikal. Ang pambihirang tibay na ito ay ginagawang aluminum bronze ang ginustong pagpipilian para sa mga ship propeller, marine hardware, at mga junction box sa mga corrosive industrial setting. Ang phosphor bronze ay lumalaban sa stress corrosion cracking at nagpapanatili ng stable na electrical properties sa mga humid na kondisyon, na nagpapaliwanag sa paglaganap nito sa mga outdoor electrical equipment at telecommunications infrastructure.

Application-Specific Material Selection

Copper Applications: Maximum Conductivity Requirements

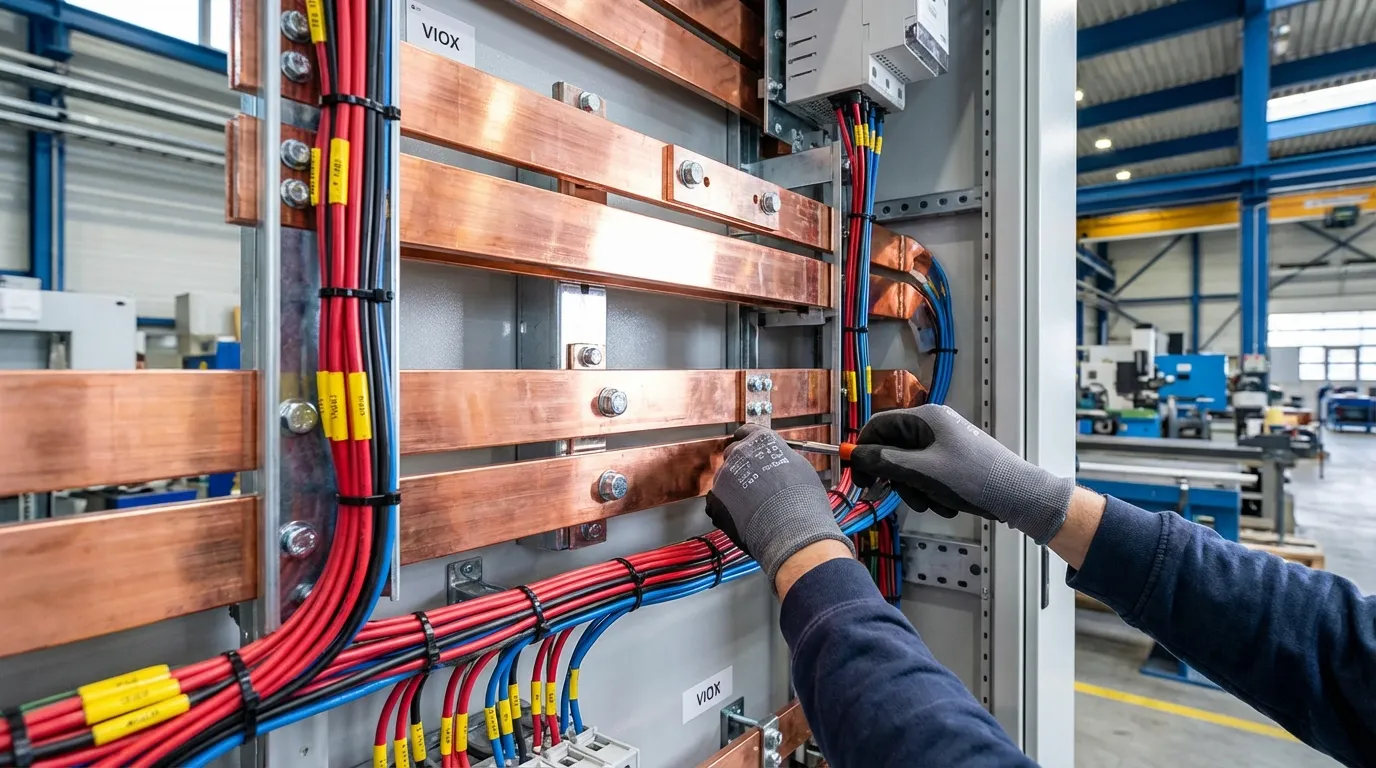

Ang copper ay nangingibabaw sa mga application kung saan ang electrical efficiency ay pinakamahalaga at ang gastos ay maaaring bigyang-katwiran ng mga performance gain. Ang mga power distribution system ay umaasa sa copper mga busbar upang mabawasan ang voltage drop at heat generation sa mga high-current pathway. Tinutukoy ng mga pamantayan sa electrical wiring sa buong mundo ang copper bilang default na conductor material, kung saan ang aluminum ay isinasaalang-alang lamang kapag ang mga limitasyon sa timbang o gastos ay mas mahalaga kaysa sa mga kinakailangan sa conductivity.

Ang mga transformer winding ay karaniwang gumagamit ng copper upang i-maximize ang efficiency at i-minimize ang mga temperatura ng core. Ang kumbinasyon ng materyal ng mataas na conductivity at thermal performance ay nagbibigay-daan sa mga compact na disenyo na may optimal na power density. Mga motor starter at ang mga switchgear component ay gumagamit ng mga copper contact bar upang mahawakan ang mataas na current nang walang labis na pag-init. Tinutukoy ng mga grounding system ang copper upang matiyak ang mga low-resistance path para sa mga fault current, na kritikal para sa kaligtasan ng mga tauhan at proteksyon ng kagamitan.

Hinihingi ng mga electronic application ang conductivity ng copper para sa mga printed circuit board trace, integrated circuit lead frame, at semiconductor packaging. Sinusuportahan ng pagiging maaasahan at pare-parehong electrical properties ng materyal ang mahigpit na kinakailangan ng telecommunications, computing, at control system. Kahit na sa mga cost-sensitive na application, ang copper ay nananatiling unang pagpipilian kapag ang electrical performance ay direktang nakakaapekto sa functionality ng sistema o energy efficiency.

Brass Applications: Pagbalanse ng Conductivity sa Mechanical Requirements

Natatagpuan ng brass ang angkop na lugar nito sa mga electrical component kung saan sapat ang katamtamang conductivity at ang mga mechanical properties ay nagiging mga differentiating factor. Mga electrical terminal at ang mga konektor ay madalas na gumagamit ng brass para sa mga threaded insert, binding post, at screw terminal. Ang superyor na machinability ng materyal ay nagbibigay-daan sa tumpak na pag-thread na nagpapanatili ng integridad sa pamamagitan ng paulit-ulit na mga siklo ng koneksyon, habang pinipigilan ng tigas nito ang pagkasira ng thread sa ilalim ng installation torque.

Ginagamit ng mga switch component ang kombinasyon ng conductivity at wear resistance ng brass. Ang mga toggle switch, rotary selector, at mga push button ay naglalaman ng mga brass contact at actuator na nakakatagal sa mechanical cycling habang pinapanatili ang sapat na electrical performance. Ang mas mababang friction coefficient ng alloy kumpara sa copper ay nagpapababa ng pagkasira sa mga sliding contact at nagpapabuti sa operational feel sa mga manual switch.

Nakikinabang ang mga electrical fitting at adapter sa corrosion resistance at aesthetic appeal ng brass. Mga glandula ng cable, conduit fitting, at enclosure hardware ay gumagamit ng brass upang pagsamahin ang functionality sa professional na hitsura. Ang antimicrobial properties ng materyal ay nagbibigay ng karagdagang halaga sa healthcare at food processing environment kung saan lumalabas ang mga alalahanin sa surface contamination. Ang non-sparking characteristics ng brass ay ginagawa itong mahalaga para sa mga electrical component sa mga explosive atmosphere at flammable material handling facility.

Mga Aplikasyon ng Bronze: Matinding Kondisyon at High-Reliability Systems

Ang mga bronze alloy ay nagsisilbi sa mga electrical application kung saan ang mga environmental challenge o mechanical demands ay lumalampas sa mga kakayahan ng brass. Malawakang ginagamit ang bronze sa mga marine electrical system para sa mga substation connector, switchgear component, at cable termination na nakalantad sa saltwater spray at humidity. Tinitiyak ng pambihirang corrosion resistance ng aluminum bronze ang mga dekada ng maaasahang serbisyo sa mga offshore platform, barko, at coastal power distribution infrastructure.

Tinutukoy ng mga high-cycle electrical contact ang phosphor bronze para sa superyor na spring properties at fatigue resistance nito. Mga relay contact, circuit breaker terminal, at connector pin na gawa sa phosphor bronze ay nagpapanatili ng pare-parehong contact pressure sa pamamagitan ng milyun-milyong operasyon. Tinitiyak ng resistance ng materyal sa stress relaxation ang maaasahang electrical connection sa loob ng mahabang service life, na kritikal sa telecommunications equipment, industrial control, at automotive electrical system.

Ginagamit ng mga heavy-duty industrial application ang wear resistance at lakas ng bronze. Contactor component, high-current switch, at motor control device ay gumagamit ng mga bronze alloy upang makayanan ang electrical arcing, mechanical shock, at thermal cycling. Ang beryllium copper, sa kabila ng mas mataas na gastos, ay nagbibigay ng walang kapantay na performance sa aerospace at military application kung saan hindi maaaring ikompromiso ang pagiging maaasahan. Ang kombinasyon ng alloy ng lakas, conductivity, at fatigue resistance ay nagbibigay-katwiran sa paggamit nito sa mga kritikal na connector at high-vibration environment.

Mga Pagsasaalang-alang sa Gastos at Economic Trade-off

| Factor | tanso | tanso | Bronze |

|---|---|---|---|

| Gastos sa Hilaw na Materyales (Relative) | Mataas (100%) | Katamtaman (70-85%) | Katamtaman-Mataas (80-110%) |

| Machinability | Mahina (Index ~20) | Napakahusay (Index 100) | Maganda (Index 40-60) |

| Kumplikado sa Paggawa | Katamtaman | Mababa | Katamtaman |

| Kinakailangang Laki ng Konduktor | 1.0x (baseline) | 3.6x (para sa pantay na resistance) | 6.7x (para sa pantay na resistance) |

| Gastos sa Lifecycle | Mababa (mataas na efficiency) | Katamtaman (mas malalaking component) | Katamtaman (mga specialized application) |

Ang mga gastos sa materyal ay nagbabago-bago sa mga commodity market, ngunit ang mga relative na relasyon ay nananatiling pare-pareho. Karaniwang nag-uutos ang copper ng premium na pagpepresyo dahil sa mataas na demand mula sa mga industriya ng electrical at electronics. Nag-aalok ang brass ng mga kalamangan sa gastos sa pamamagitan ng pinababang oras ng machining at pagkasira ng tool, na madalas na nagbabawas sa mas mataas na volume ng materyal na kinakailangan para sa katumbas na conductivity. Ang pagpepresyo ng bronze ay nag-iiba nang malaki ayon sa uri ng alloy, na may karaniwang phosphor bronze na maihahambing sa brass habang ang beryllium copper ay mas malaki ang gastos.

Dapat isaalang-alang ng total cost analysis ang mga epekto sa antas ng system na lampas sa mga presyo ng hilaw na materyales. Ang paggamit ng brass sa mga bloke ng terminal ay maaaring dagdagan ang laki ng component ngunit bawasan ang mga gastos sa pagmamanupaktura sa pamamagitan ng pinahusay na machinability. Ang mas mahabang service life ng bronze sa mga corrosive environment ay nag-aalis ng mga gastos sa pagpapalit na maipon sa mga alternatibong copper o brass. Ipinapakita ng mga kalkulasyon ng energy efficiency na binabawasan ng superyor na conductivity ng copper ang mga gastos sa pagpapatakbo sa mga high-current application, na posibleng nagbibigay-katwiran sa mas mataas na paunang pamumuhunan.

Dapat suriin ng mga procurement strategy ang mga kinakailangan na partikular sa application laban sa mga katangian ng materyal. Maaaring i-optimize ng mga high-volume consumer product ang manufacturing efficiency ng brass, habang pinapaboran ng mga kritikal na pamumuhunan sa imprastraktura ang performance ng copper at ang tibay ng bronze. Ang mga hybrid approach na gumagamit ng copper para sa mga current-carrying element at brass para sa mga mechanical component ay madalas na nagbibigay ng pinakamainam na balanse sa cost-performance sa mga complex assembly tulad ng mga circuit breaker at switchgear.

Mga Alituntunin sa Disenyo at Pinakamahuhusay na Kasanayan

Pagkakatugma ng Materyal at Galvanic Corrosion

Ang paghahalo ng mga dissimilar na metal sa mga electrical assembly ay nangangailangan ng maingat na pagsasaalang-alang sa galvanic corrosion potential. Kapag nag-contact ang copper at brass sa pagkakaroon ng mga electrolyte, hinuhulaan ng galvanic series ang minimal na panganib sa corrosion dahil sa magkatulad na electrode potential (copper: +0.34V, brass: +0.30V). Gayunpaman, ang mga bronze alloy na may malaking nilalaman ng tin o aluminum ay maaaring magpakita ng mas malaking potensyal na pagkakaiba, na nangangailangan ng mga proteksiyon na hakbang.

Kasama sa mga diskarte sa disenyo upang pagaanin ang galvanic corrosion ang paglalapat ng mga proteksiyon na plating (tin, silver, o nickel), paggamit ng mga insulating barrier sa pagitan ng mga dissimilar na metal, at pagtiyak ng wastong pagkakabukod laban sa pagpasok ng moisture. Busbar connections Ang pagsasama-sama ng mga copper at brass component ay dapat gumamit ng mga anti-oxidant compound at panatilihin ang sapat na contact pressure upang mabawasan ang interfacial resistance. Ang mga regular na inspeksyon at maintenance protocol ay nagiging kritikal sa mga malupit na environment kung saan bumibilis ang mga galvanic effect.

Thermal Management at Current Capacity

Dapat isaalang-alang ng conductor sizing ang conductivity ng materyal upang mapanatili ang katanggap-tanggap na pagtaas ng temperatura sa ilalim ng load. Ang mga pamantayan ng industriya tulad ng IEC 60204-1 at NEC ay nagbibigay ng mga derating factor batay sa ambient temperature, grouping, at conductor material. Ang isang brass busbar ay nangangailangan ng humigit-kumulang 3.6 na beses ang cross-sectional area ng copper upang magdala ng katumbas na current na may katulad na pagtaas ng temperatura, na nakakaapekto sa enclosure sizing at pagiging kumplikado ng pag-install.

Ang mga thermal expansion coefficient ay nag-iiba sa pagitan ng tatlong metal (copper: 16.5 µm/m·°C, brass: 18-21 µm/m·°C, bronze: 17-18 µm/m·°C), na lumilikha ng potensyal na stress sa mga mixed-metal assembly na napapailalim sa temperature cycling. Mga koneksyon sa terminal ay dapat tumanggap ng differential expansion upang maiwasan ang pagluwag at pagtaas ng contact resistance sa paglipas ng panahon. Ang mga spring washer, Belleville washer, o specialized connector ay nagpapanatili ng pressure sa kabila ng thermal cycling.

Mga Surface Treatment at Pagpipilian sa Plating

Pinahuhusay ng mga surface treatment ang performance at kahabaan ng buhay sa lahat ng tatlong base metal. Ang tin plating ay nagbibigay ng mahusay na solderability at corrosion protection para sa mga copper at brass terminal, bagaman bahagyang binabawasan nito ang conductivity sa interface. Pinalalaki ng silver plating ang conductivity at pinipigilan ang oxidation ngunit mas malaki ang gastos at maaaring kumupas sa mga environment na naglalaman ng sulfur. Nag-aalok ang nickel plating ng matatag na corrosion protection at wear resistance, na angkop para sa mga malupit na industrial application sa kabila ng mas mataas na contact resistance.

Ang mga bronze component ay madalas na nangangailangan ng minimal na surface treatment dahil sa likas na corrosion resistance, bagaman ang selective plating ng mga contact area ay maaaring mag-optimize ng electrical performance. Mga cable lug at ang mga compression connector ay karaniwang tumutukoy sa tin-plated copper para sa pinakamainam na balanse ng conductivity, corrosion resistance, at gastos. Tinitiyak ng pag-unawa sa interaction sa pagitan ng base metal at plating ang naaangkop na pagpili para sa mga partikular na environmental at electrical na kinakailangan.

Mga Pamantayan at Pagtutukoy ng Industriya

Ang pagpili ng materyal para sa mga electrical component ay dapat sumunod sa mga nauugnay na pamantayan na namamahala sa komposisyon, mga katangian, at performance. Tinutukoy ng ASTM B152/B152M ang copper sheet, strip, plate, at rolled bar para sa mga electrical application, na tumutukoy sa mga kinakailangan sa conductivity at mga mechanical property. Sinasaklaw ng UL 486A-486B ang mga wire connector at soldering lug, na nagtatatag ng mga pamantayan sa performance para sa iba't ibang materyales at pagpipilian sa plating.

Tinatalakay ng mga pamantayan ng serye ng IEC 60947 ang low-voltage switchgear at controlgear, kabilang ang mga kinakailangan sa materyal para sa mga contactor, circuit breaker, at control device. Ang mga pagtutukoy na ito ay madalas na tumutukoy sa conductivity ng materyal, contact resistance, at mga kinakailangan sa mechanical endurance na nakakaimpluwensya sa pagpili ng materyal. Tinitiyak ng pagsunod sa mga pamantayan ang interoperability, kaligtasan, at predictable na performance sa iba't ibang application at operating condition.

Ang mga military at aerospace specification (MIL-STD, AS) ay nagpapataw ng mahigpit na kinakailangan sa komposisyon ng materyal, traceability, at pagsubok. Ang mga application na ito ay madalas na tumutukoy sa beryllium copper o phosphor bronze para sa mga kritikal na connector at contact kung saan hindi maaaring ikompromiso ang pagiging maaasahan. Ang pag-unawa sa mga naaangkop na pamantayan nang maaga sa proseso ng disenyo ay pumipigil sa mga magastos na redesign at tinitiyak ang pagsunod sa regulasyon sa buong lifecycle ng produkto.

Madalas Na Tinatanong Na Mga Katanungan

T: Maaari ba akong gumamit ng mga brass terminal na may copper wire nang walang problema?

S: Oo, ang mga brass terminal na may copper wire ay kumakatawan sa isang karaniwan at katanggap-tanggap na kombinasyon sa mga electrical installation. Ang galvanic potential difference sa pagitan ng copper at brass ay minimal (humigit-kumulang 0.04V), na nagreresulta sa bale-walang panganib sa corrosion sa karamihan ng mga environment. Gayunpaman, tiyakin ang wastong torque sa panahon ng pag-install upang mapanatili ang mababang contact resistance, at isaalang-alang ang paggamit ng anti-oxidant compound sa mga panlabas o high-humidity application. Ang brass terminal ay dapat na may sapat na laki upang mahawakan ang current nang walang labis na pag-init, na isinasaalang-alang ang mas mababang conductivity nito kumpara sa copper.

T: Bakit gawa sa copper ang mga busbar sa halip na brass kung mas malakas ang brass?

A: Mga busbar ay inuuna ang electrical conductivity kaysa sa mechanical strength dahil ang kanilang pangunahing function ay mahusay na pamamahagi ng current na may minimal na pagkalugi. Ang 100% IACS conductivity ng copper kumpara sa 28% ng brass ay nangangahulugan na ang isang brass busbar ay mangangailangan ng 3.6 na beses ang cross-sectional area upang tumugma sa performance ng copper, na nagreresulta sa mas malaki, mas mabigat, at sa huli ay mas mahal na mga installation. Ang init na nabuo ng mas mataas na resistance ng brass ay mangangailangan ng pinahusay na mga cooling system, na higit na nagpapataas ng mga gastos. Habang nag-aalok ang brass ng superyor na mechanical strength, ang mga busbar ay karaniwang nakakaranas ng minimal na mechanical stress, na ginagawang mapagpasyahan ang kalamangan sa conductivity ng copper.

T: Kailan ko dapat piliin ang bronze kaysa sa copper o brass para sa mga electrical component?

S: Pumili ng bronze kapag hinihingi ng mga application ang pambihirang corrosion resistance, wear resistance, o spring properties na hindi kayang ibigay ng copper at brass. Nakikinabang ang mga marine environment, industrial setting na may chemical exposure, at mga panlabas na installation mula sa superyor na corrosion protection ng aluminum bronze. Ang phosphor bronze ay namumukod-tangi sa mga high-cycle application tulad ng mga relay contact, switch spring, at connector pin kung saan kritikal ang fatigue resistance at pare-parehong contact pressure. Sa kabila ng mas mababang conductivity (15% IACS), ang tibay ng bronze ay madalas na nagreresulta sa mas mababang lifecycle cost sa pamamagitan ng pinahabang service life at pinababang maintenance sa mga mapanghamong environment.

T: Paano nakakaapekto ang electrical conductivity sa energy efficiency sa power distribution?

S: Direktang pinapataas ng mas mababang conductivity ang mga resistive loss, na nagko-convert ng electrical energy sa waste heat. Sa isang 100-meter copper busbar na nagdadala ng 1000A na may 1000 mm² cross-section, ang power loss ay humigit-kumulang 270W. Ang pagpapalit ng brass na may pantay na dimensyon ay magpapataas ng mga pagkalugi sa humigit-kumulang 970W—isang 700W na pagtaas na patuloy na naipon sa panahon ng operasyon. Sa loob ng isang taon, ang pagkakaibang ito ay kumakatawan sa 6,132 kWh ng nasayang na enerhiya. Para sa mga high-current o long-distance application, ang superyor na conductivity ng copper ay nagbibigay ng malaking pagtitipid sa enerhiya na nagbibigay-katwiran sa mas mataas na paunang gastos sa materyal. Ang kalamangan sa efficiency ay nagiging mas kitang-kita sa mga transformer at mga motor kung saan ang mga pagkalugi ay bumubuo ng init na dapat ikalat.

T: Mayroon bang anumang electrical application kung saan mas mahusay ang performance ng bronze kaysa sa copper?

A: Ang bronze ay mas mahusay kaysa sa copper sa mga aplikasyon kung saan ang mga katangiang mekanikal, resistensya sa kaagnasan, o mga katangian ng pagkasira ay mas mahalaga kaysa sa purong pangangailangan sa conductivity. Ang mga electrical contact na sumasailalim sa paulit-ulit na pag-ikot ay nakikinabang mula sa superyor na mga katangian ng spring at resistensya sa pagkapagod ng phosphor bronze, na nagpapanatili ng pare-parehong presyon ng contact nang mas matagal kaysa sa mga alternatibong copper. Ang marine switchgear at connectors na nakalantad sa kaagnasan ng tubig-alat ay nagpapakita ng mas mahusay na pangmatagalang pagiging maaasahan sa aluminum bronze sa kabila ng mas mababang conductivity. Ang mga sliding contact at brush assemblies ay nakakaranas ng mas kaunting pagkasira sa mga bronze alloys, na nagpapahaba ng mga agwat ng serbisyo at nagpapababa ng mga gastos sa pagpapanatili. Sa mga espesyal na aplikasyong ito, ang natatanging kumbinasyon ng mga katangian ng bronze ay naghahatid ng superyor na pangkalahatang pagganap sa kabila ng mas mababang electrical conductivity.

Ang VIOX Electric ay nagdadalubhasa sa paggawa ng mga de-kalidad na electrical component gamit ang pinakamainam na pagpili ng materyal para sa bawat aplikasyon. Ang aming engineering team ay nagbibigay ng ekspertong gabay sa mga detalye ng materyal para sa mga industrial control panel, mga sistema ng pamamahagi ng kuryente, at mga espesyal na kagamitang elektrikal. Makipag-ugnayan sa amin para sa teknikal na konsultasyon sa iyong susunod na proyekto.