Közvetlen válasz: Miért nem rozsdásodik a rozsdamentes acél

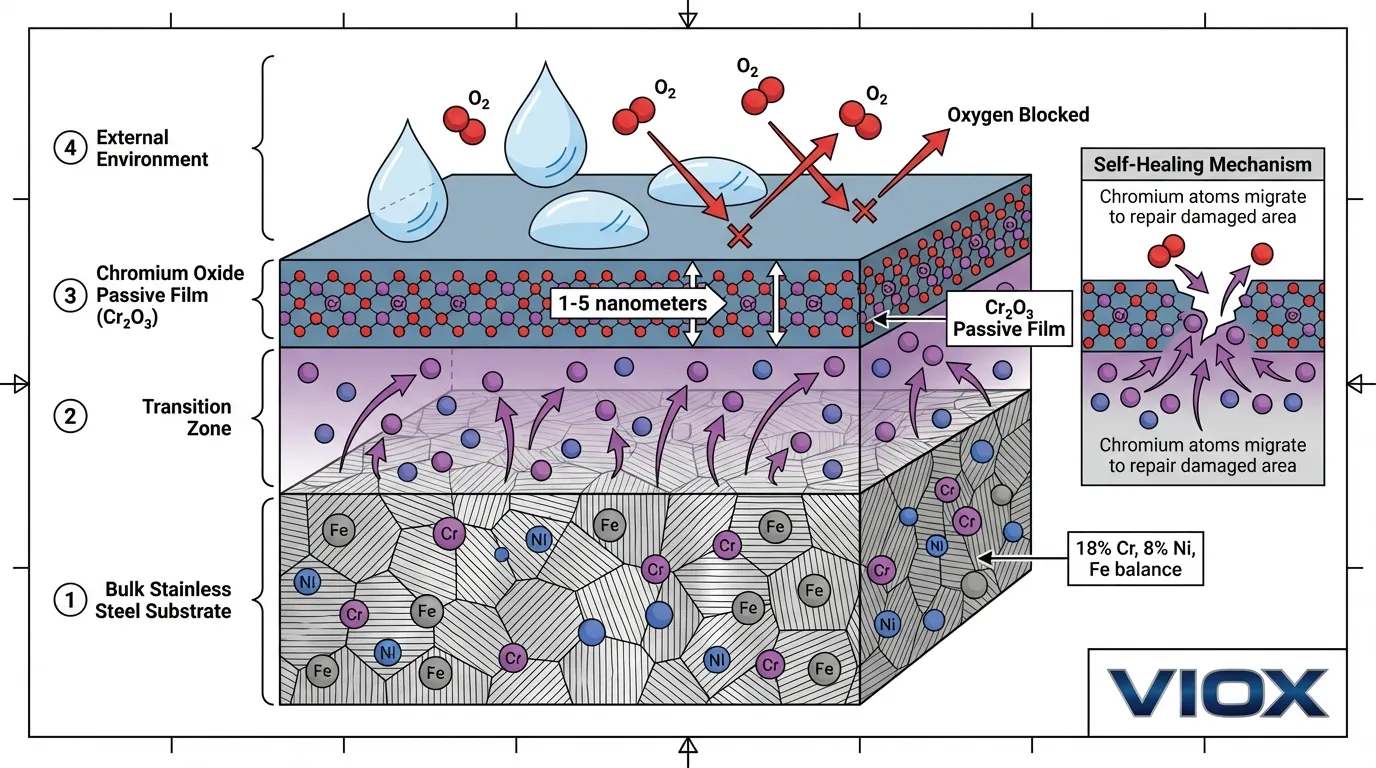

A rozsdamentes acél szekrények nem azért ellenállnak a korróziónak, mert “nemes” fémek, mint az arany vagy a platina, hanem egy dinamikus védőmechanizmus, a passziválás révén. Amikor a legalább 12% krómot tartalmazó rozsdamentes acél oxigénnek van kitéve, azonnal egy ultra-vékony (1-5 nanométeres), átlátszó króm-oxid réteg (Cr₂O₃) képződik a felületén. Ez a passzív film áthatolhatatlan gátként működik, amely megakadályozza, hogy a korrozív anyagok – víz, oxigén, kloridok és savak – elérjék az alatta lévő fémet. A film öngyógyító: ha megkarcolódik vagy megsérül, a tömör fémből származó krómatomok a felszínre vándorolnak, és oxigén hatására spontán módon, órákon belül újra kialakítják a védőréteget. A nikkel, amelyet tipikusan 8-10%-ban adnak hozzá az ausztenites minőségekhez, mint a 304 és 316, kiterjeszti ezt a védelmet a redukáló (nem oxidáló) savas környezetekre, ahol a króm-oxid önmagában feloldódna, miközben stabilizálja az ausztenites kristályszerkezetet is, amely javítja a mechanikai tulajdonságokat és az egyenletes filmképződést.

Ez a cikk elmagyarázza a rozsdamentes acél elektrokémiai paradoxonját, a passziválás mögött álló molekuláris mechanizmusokat, valamint az ipari környezetben történő elektromos szekrény kiválasztásának gyakorlati vonatkozásait.

Az elektrokémiai paradoxon: Miért nem korrodálódnak az “aktív” fémek

A standard elektródpotenciál megértése

A standard elektródpotenciál egy fém azon hajlamát méri, hogy elektronokat veszítsen (oxidálódjon) vizes oldatban. Minél negatívabb a potenciál, annál “aktívabb” vagy reaktívabb a fém. A pozitív potenciállal rendelkező fémeket “nemesnek” tekintik, és ellenállnak az oxidációnak.

Standard elektródpotenciálok 25°C-on (a standard hidrogén elektródhoz viszonyítva)

| Fém/ion rendszer | Standard potenciál (V) | Reaktivitási besorolás |

|---|---|---|

| Arany (Au³⁺/Au) | +1.50 | Nagyon nemes (inert) |

| Platina (Pt²⁺/Pt) | +1.18 | Nemes |

| Ezüst (Ag⁺/Ag) | +0.80 | Nemes |

| Réz (Cu²⁺/Cu) | +0.34 | Mérsékelten nemes |

| Hidrogén (H⁺/H₂) | 0.00 | Referencia standard |

| Nikkel (Ni²⁺/Ni) | -0.23 | Aktív fém |

| Vas (Fe²⁺/Fe) | -0.44 | Aktív fém |

| Króm (Cr³⁺/Cr) | -0.74 | Nagyon aktív fém |

| Cink (Zn²⁺/Zn) | -0.76 | Nagyon aktív |

| Alumínium (Al³⁺/Al) | -1.66 | Rendkívül aktív |

A paradoxon világossá válik: a rozsdamentes acél fő alkotóelemei – a vas, a króm és a nikkel – mind negatív elektródpotenciállal rendelkeznek, ami azt jelzi, hogy könnyen korrodálódniuk kellene. A króm -0,74V-nál még a vasnál is (-0,44V) reaktívabb. Tiszta termodinamikai szempontból ezek a fémek agresszíven oxidálódnának, ha nedvességnek és oxigénnek lennének kitéve.

Mégis a 304-es rozsdamentes acél (18% króm, 8% nikkel) és a 316-os rozsdamentes acél (16% króm, 10% nikkel, 2% molibdén) kivételes korrózióállóságot mutat olyan környezetben, ahol a szénacél hónapokon belül teljesen elrozsdásodna.

A megoldás: A rozsdamentes acél korrózióállósága nem termodinamikai (inherens stabilitás), hanem kinetikus (védőgát képződés). A fémek továbbra is reaktívak, de reakciótermékeik védőpajzsot képeznek, amely drámaian lelassítja a további korróziót.

A passziválási mechanizmus: A króm kritikus szerepe

A króm-oxid réteg képződése

Amikor a rozsdamentes acél oxigénnek van kitéve – akár a levegőből, a vízből vagy az oxidáló vegyi anyagokból –, a felületen lévő krómatomok gyors oxidáción mennek keresztül:

4Cr + 3O₂ → 2Cr₂O₃

Ez a reakció a kitettség milliszekundumain belül bekövetkezik, és folyamatos króm-oxid filmet képez. A film figyelemre méltó tulajdonságai a következők:

- Sűrűség és szerkezet: A Cr₂O₃ réteg amorf (nem kristályos) és rendkívül sűrű, olyan szerkezettel, amely hatékonyan blokkolja az oxigén, a vízmolekulák és a korrozív ionok diffúzióját az alatta lévő fémhordozó felé.

- Vastagság: Jellemzően 1-5 nanométer (0,001-0,005 mikrométer) – szabad szemmel láthatatlan, de elegendő a robusztus védelemhez. Összehasonlításképpen, egy emberi hajszál átmérője körülbelül 80 000 nanométer.

- Tapadás: Az oxidréteg erősen kötődik a fémhordozóhoz a fém-oxid interfészen lévő kémiai kötés révén, megakadályozva a delaminációt még mechanikai igénybevétel esetén is.

- Öngyógyító képesség: A legkritikusabb tulajdonság. Amikor a passzív film megsérül karcolás, kopás vagy lokalizált kémiai támadás következtében, a tömör ötvözetből származó króm a sérült területre vándorol, és a rendelkezésre álló oxigénnel reagálva újra kialakítja a védőréteget. Ez a regeneráció általában 24-48 órán belül bekövetkezik a levegőben, és percek alatt megtörténhet erősen oxigénezett környezetben.

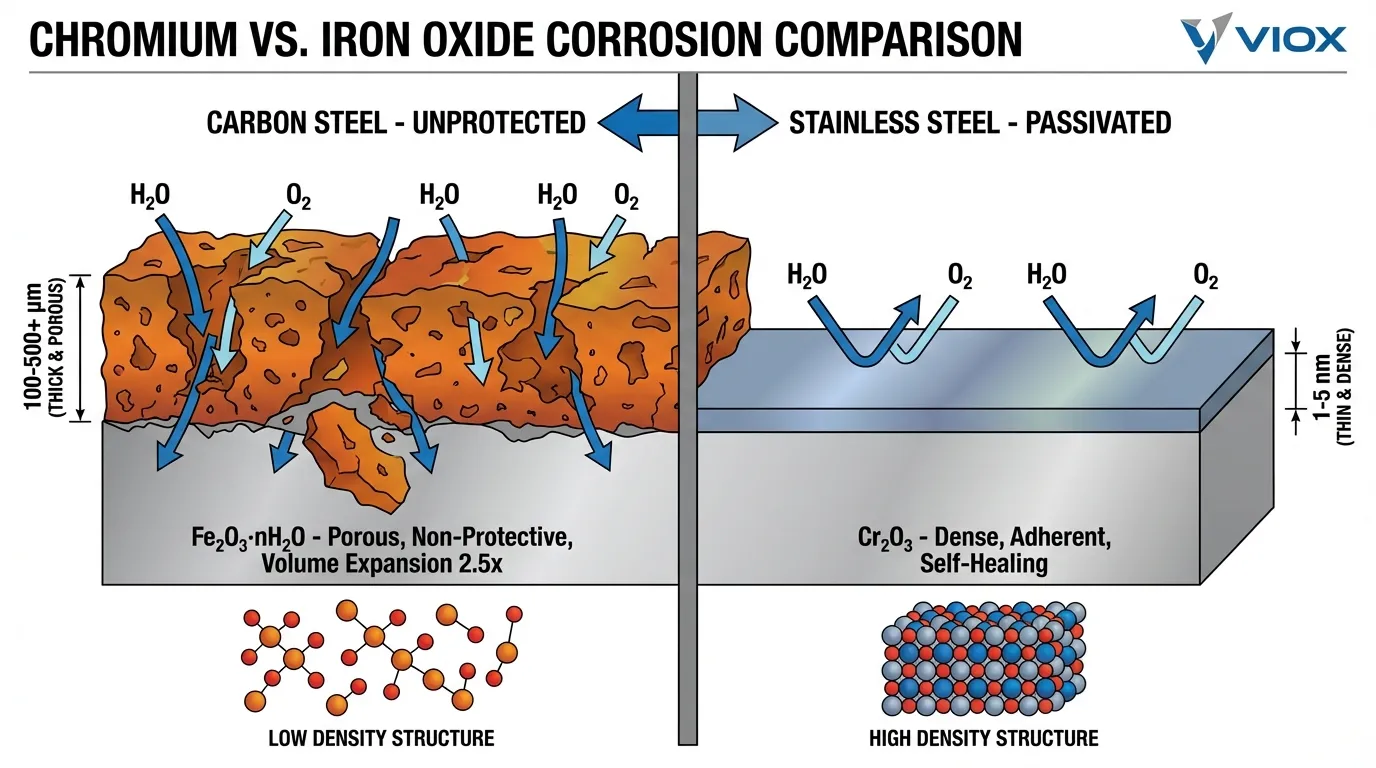

Miért vall kudarcot a vas-oxid, ahol a króm-oxid sikeres

A közönséges szénacéllal való kontraszt tanulságos. Amikor a vas oxidálódik, vas-oxidot (Fe₂O₃·nH₂O) képez – közismert nevén rozsda. Ennek az anyagnak alapvetően eltérő tulajdonságai vannak:

- Porózus szerkezet: A vas-oxid lazán van csomagolva, összekapcsolódó pórusokkal, amelyek lehetővé teszik a víz és az oxigén folyamatos behatolását az alatta lévő fémhez.

- Térfogatnövekedés: A vas-oxid körülbelül 2,5-szer nagyobb térfogatot foglal el, mint az a vas, amelyből képződött. Ez a tágulás belső feszültségeket hoz létre, amelyek repedéseket és leválást (lepattogzást) okoznak az oxidban, folyamatosan friss fémet kitéve a korróziónak.

- Nem tapadó: Az oxidréteg nem kötődik erősen a hordozóhoz, és könnyen leválik, így nem nyújt hosszú távú védelmet.

- Fokozatos degradáció: A rozsdaképződés önmagát gyorsítja. Ahogy az oxidréteg felhalmozódik és leválik, a korrózió mélyebbre hatol a fémbe, amíg szerkezeti meghibásodás nem következik be.

Ezzel szemben a króm-oxid tömör, tapadó és önfenntartó – egy termodinamikailag aktív fémet kinetikailag védetté alakítva.

A 12% krómtartalom küszöbértéke

Széleskörű kutatások megállapították, hogy a rozsdamentes acélhoz legalább 12 tömegszázalék króm szükséges a folyamatos, stabil passzív film kialakításához. E küszöbérték alatt a króm-oxid szigetek nem folytonosak, és hézagokat hagynak, ahol a vas oxidálódhat és korróziót indíthat el. 12% felett a passzív film egyre robusztusabbá válik:

- 12-14% Cr: Alapvető korrózióállóság enyhe környezetben (ferrites minőségek, mint a 410, 430)

- 16-18% Cr: Fokozott ellenállás, amely a legtöbb ipari alkalmazáshoz megfelelő (ausztenites 304: 18% Cr, 8% Ni)

- 16-18% Cr + 2-3% Mo: Kiváló ellenállás kloridokkal és savakkal szemben (ausztenites 316: 16% Cr, 10% Ni, 2% Mo)

A magasabb krómtartalom növeli a króm-vas arányt a passzív rétegben, ami stabilabbá és ellenállóbbá teszi a bomlással szemben agresszív környezetben.

A nikkel kettős szerepe: korrózióvédelem és szerkezeti stabilizálás

Védelem redukáló környezetben

Míg a króm-oxid kiválóan teljesít oxidáló környezetben (levegő, salétromsav, oxidáló sók), sebezhető redukáló (nem oxidáló) savas körülmények között. Híg kénsavban vagy sósavban a Cr₂O₃ réteg feloldódhat, és a fémalapot támadásnak teheti ki.

A nikkel két mechanizmus révén kezeli ezt a korlátozást:

- Eredendő savállóság: A nikkel elektródpotenciálja (-0,23V) kevésbé negatív, mint a vasé (-0,44V) vagy a krómé (-0,74V), ami eredendően savállóbbá teszi. Amikor a nikkelt rozsdamentes acélba ötvözik, egy “puffert” biztosít, amely lelassítja a korróziót még akkor is, ha a króm-oxid réteg sérül.

- Passzív réteg módosítása: A nikkel beépül a passzív réteg szerkezetébe, létrehozva egy vegyes króm-nikkel-oxid réteget. Ez a módosított réteg jobb stabilitást mutat a redukáló savakban, mint a tiszta króm-oxid.

A gyakorlati eredmény: a 8-10% nikkelt tartalmazó ausztenites rozsdamentes acélok (mint a 304 és 316) sokkal szélesebb körű korrozív közegeknek állnak ellen, mint a ferrites minőségek (amelyek krómot tartalmaznak, de kevés vagy egyáltalán nem tartalmaznak nikkelt).

Ausztenit stabilizálása és mechanikai tulajdonságok

A nikkel második kritikus funkciója metallurgiai. A vas-króm-nikkel rendszerben a nikkel egy “ausztenit stabilizátor” - elősegíti a tércentrált köbös (FCC) kristályszerkezet kialakulását, amelyet ausztenitként ismerünk, és amely szobahőmérsékleten stabil marad.

Miért fontos az ausztenit a korrózióállóság szempontjából:

- Egyenletes mikroszerkezet: Az ausztenites rozsdamentes acélok egyfázisú szerkezettel rendelkeznek, a többi minőségben jelen lévő ferrit-martenzit határok nélkül. A szemcsehatárok és a fázisfelületek a korrózió kezdeményezésének preferált helyei. Kevesebb határ kevesebb gyenge pontot jelent.

- Fokozott hajlékonyság: Az ausztenites szerkezet kiváló alakíthatóságot és szívósságot biztosít, lehetővé téve a komplex burkolat geometriák gyártását repedés vagy munkakeményedési problémák nélkül, amelyek veszélyeztethetik a passzív réteget.

- Nem mágneses tulajdonságok: Az ausztenites minőségek nem mágnesesek, ami előnyös az érzékeny műszereket tartalmazó elektromos burkolatokban, vagy olyan alkalmazásokban, ahol a mágneses permeabilitást minimalizálni kell.

- Kriogén teljesítmény: Az ausztenites rozsdamentes acélok rendkívül alacsony hőmérsékleten is megőrzik a hajlékonyságot és a szívósságot, ellentétben a ferrites és martenzites minőségekkel, amelyek rideggé válnak. Ez teszi a 304-et és a 316-ot alkalmassá kriogén alkalmazásokhoz.

A tipikus ausztenites összetételek 8-10% nikkelt igényelnek az ausztenit fázis stabilizálásához a 18% krómot tartalmazó acélokban. Az alacsonyabb nikkeltartalom a ferrit vagy martenzit részleges átalakulását eredményezi, ami csökkentheti a korrózióállóságot és a szívósságot.

Rozsdamentes acél minőségek összehasonlítása elektromos burkolatokhoz

304 Rozsdamentes acél: Az általános célú igásló

Összetétel: 18% Cr, 8% Ni, a többi Fe (gyakran “18-8” rozsdamentes acélnak nevezik)

Passziválási jellemzők:

- Stabil Cr₂O₃ passzív réteget képez a levegőben és a legtöbb vizes környezetben

- Öngyógyuló oxidáló körülmények között

- Ellenáll a légköri korróziónak, az élelmiszer-savaknak, a szerves vegyi anyagoknak és sok szervetlen vegyi anyagnak

Optimális alkalmazások:

- Beltéri elektromos burkolatok ipari létesítményekben

- Élelmiszer- és italgyártó berendezések

- Gyógyszergyártási környezetek

- Városi kültéri telepítések (nem tengerparti)

- Általános célú NEMA 4X burkolatok

Korlátozások:

- Érzékeny a pontkorrózióra és a réskorrózióra magas kloridtartalmú környezetben (>100 ppm Cl⁻)

- Nem ajánlott közvetlen tengerparti expozícióhoz vagy tengeri alkalmazásokhoz

- Forró klorid oldatokban feszültségkorróziós repedés léphet fel

Költség: Mérsékelt (20-35% felár a szénacélhoz képest)

316 Rozsdamentes acél: Fokozott kloridállóság

Összetétel: 16% Cr, 10% Ni, 2-3% Mo, a többi Fe

Passziválási jellemzők:

- A molibdénnel való dúsítás a passzív rétegben kiváló ellenállást biztosít a klorid által kiváltott pontkorrózióval szemben

- Fokozott rétegstabilitás savas környezetben

- Magasabb kloridkoncentrációkban is fenntartja a passzivitást (akár 1000 ppm-ig)

Optimális alkalmazások:

- Tengerparti és tengeri elektromos telepítések

- Klórozott vegyületeket kezelő vegyipari üzemek

- Szennyvíztisztító létesítmények

- Tengeri olaj- és gázplatformok

- Jégmentesítő sóval érintkező területek

- Magas kloridtartalmú lemosási környezetek

Korlátozások:

- Magasabb költség (60-100% felár a szénacélhoz képest, 30-40% a 304-hez képest)

- Kicsit nehezebb megmunkálni és formázni, mint a 304

Költség: Magas (de indokolt a zord környezetben való hosszabb élettartam miatt)

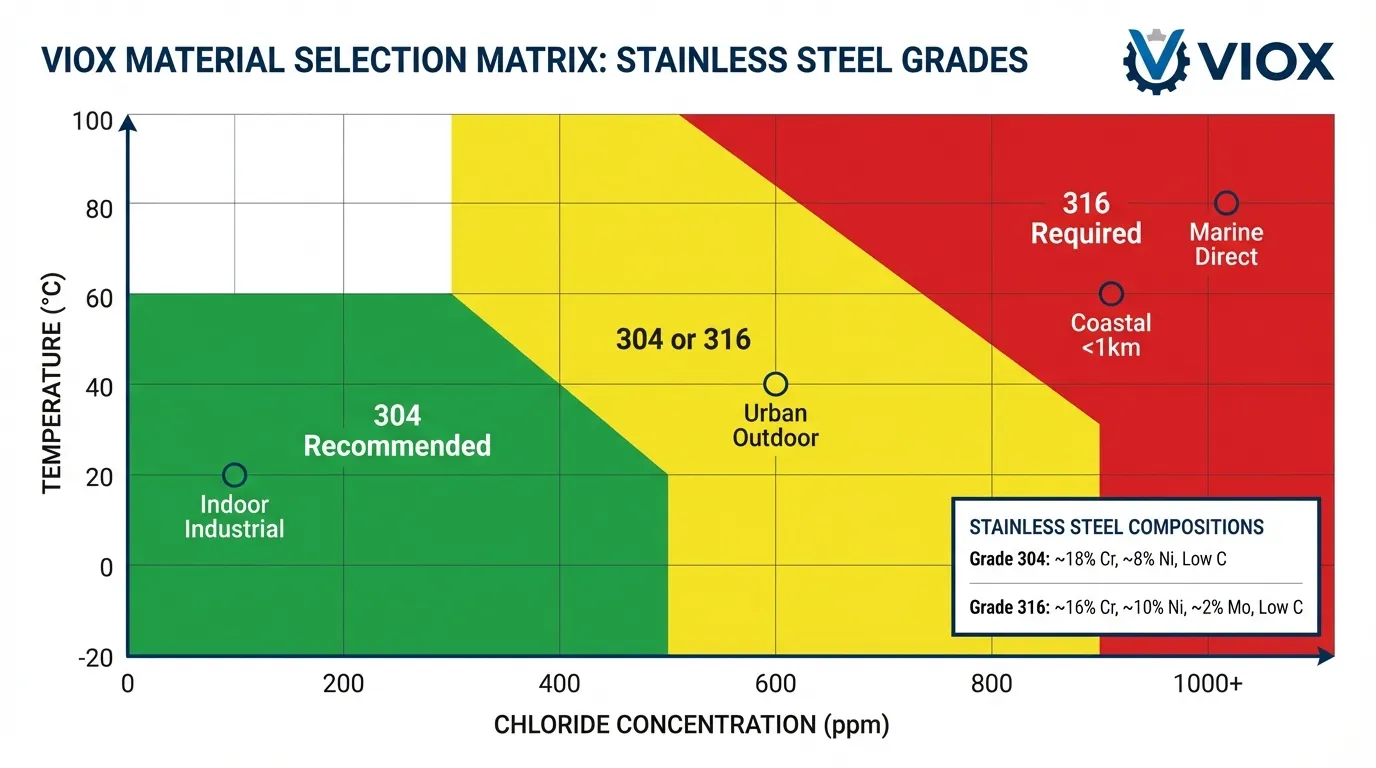

Anyagválasztási döntési mátrix

| Környezetvédelem | Klorid expozíció | Hőmérséklet | Ajánlott minőség | Várható élettartam |

|---|---|---|---|---|

| Beltéri szabályozott | <50 ppm | 0-60°C | 304 | 30-40 év |

| Városi kültéri | 50-100 ppm | -20 - 60°C | 304 | 25-30 év |

| Könnyűipar | 100-200 ppm | 0-80°C | 304 vagy 316 | 20-30 év |

| Tengerparti (>1 km-re az óceántól) | 200-500 ppm | -10 - 60°C | 316 | 25-35 év |

| Tengerparti (<1 km-re az óceántól) | 500-1000 ppm | -10 - 60°C | 316 | 20-30 év |

| Közvetlen tengeri hatás | >1000 ppm | -10 - 60°C | 316L vagy duplex | 15-25 év |

| Chemical processing | Változó | 0-100°C | 316 vagy magasabb ötvözet | 15-30 év |

Passziválás a gyakorlatban: Gyártás és karbantartás

Gyártási passziválási eljárások

A gyártás során – hegesztés, megmunkálás, alakítás – a természetes passzív réteg megsérülhet vagy szennyeződhet a szerszámokból származó szabad vasrészecskékkel. A gyártási passziválási eljárások helyreállítják az optimális korrózióállóságot:

Citromsavval történő passziválás (ASTM A967):

- Környezetbarát, nem mérgező eljárás

- Szelektíven távolítja el a szabad vasat, miközben megőrzi a krómot és a nikkelt

- Tipikus kezelés: 4-10% citromsav 21-66°C-on 4-30 percig

- A legtöbb alkalmazásban előnyben részesítik a 304-es és 316-os minőségeknél

Salétromsavas passziválás (ASTM A967, AMS 2700):

- Hagyományos módszer 20-25% salétromsavval 49-66°C-on

- Az agresszívabb oxidáció felgyorsítja a passzív réteg kialakulását

- Magas széntartalmú minőségekhez vagy erősen szennyezett felületekhez szükséges

- A környezetvédelmi és biztonsági aggályok csökkentették a használatot

Elektropolírozás:

- Elektrokémiai eljárás, amely vékony felületi réteget távolít el (5-25 mikrométer)

- Ultrafinom felületet hoz létre fokozott passzív réteggel

- Növeli a króm-vas arányt a felületen

- Prémium kezelés gyógyszerészeti, félvezetőipari és kritikus alkalmazásokhoz

A passziválás után a szekrényt alaposan le kell öblíteni ioncserélt vízzel, és hagyni kell levegőn megszáradni. A passzív réteg 24-48 óra alatt alakul ki teljesen, ahogy a felületen lévő króm reakcióba lép a légköri oxigénnel.

Helyszíni karbantartás és a passzív réteg helyreállítása

A megfelelően specifikált rozsdamentes acél szekrények minimális karbantartást igényelnek, de a rendszeres ellenőrzés biztosítja a hosszú távú teljesítményt:

- Negyedéves szemrevételezéses ellenőrzés: Ellenőrizze a felületi szennyeződéseket (vaslerakódások, szerves felhalmozódás), ellenőrizze a tömítés épségét, és keresse az elszíneződéseket.

- Éves tisztítás: Távolítsa el a felületi lerakódásokat enyhe mosószerrel és vízzel. Maga a tisztítási folyamat elősegíti a passzív réteg helyreállítását azáltal, hogy friss krómot tesz ki az oxigénnek.

- Passzív réteg tesztelése: Használjon réz-szulfát tesztet (ASTM A380) a szabad vas kimutatására, vagy ferroxyl tesztet a nem megfelelően passzivált területek azonosítására.

- Tengerparti telepítések karbantartása: A havi édesvízi öblítés a só felhalmozódásának eltávolítására megakadályozza a klorid felhalmozódását, amely elnyomhatja a passzív réteget.

Valós teljesítmény: Esettanulmányok

A környezeti besorolással kapcsolatos részletesebb információkért tekintse meg a következő útmutatónkat: a fém alkatrészek korrózióállósági fokozata és tervezett élettartama.

1. esettanulmány: Élelmiszer-feldolgozó üzem (304 rozsdamentes acél)

Alkalmazás: Elektromos vezérlőszekrények tejfeldolgozó üzemben napi nagynyomású lemosással klórozott lúgos tisztítószerekkel 60°C-on.

Teljesítmény eredmények: 15 év folyamatos működés korrózió nélkül. A 18% króm tartalom és az elektropolírozott felület kombinációja megakadályozta a baktériumok tapadását és fenntartotta a passzív réteget.

2. esettanulmány: Tengerparti alállomás (316 rozsdamentes acél)

Alkalmazás: Kültéri elektromos elosztószekrények tengerparti alállomáson, 800 méterre az óceántól.

Teljesítmény eredmények: 12 év működés minimális karbantartással. A 316-os minőségben lévő molibdén kritikus ellenállást biztosított a kloridgödörkésedéssel szemben, csak kisebb felületi foltosodást figyeltek meg a vízszintes felületeken.

3. esettanulmány: Vegyi feldolgozó üzem (316L rozsdamentes acél)

Alkalmazás: Kötődobozok és vezérlőszekrények kénsav tároló területen.

Teljesítmény eredmények: 10 év működés rendkívül agresszív környezetben. A 316L magas nikkeltartalma védelmet nyújtott a redukáló savas környezetben, ahol a króm-oxid önmagában nem lenne elegendő.

A rozsdamentes acél összehasonlítása alternatív szekrényanyagokkal

Az anyagok kiválasztásával kapcsolatos átfogó útmutatóért látogasson el a következő oldalra: elektromos szekrény anyagválasztási útmutató.

Rozsdamentes acél vs. alumínium

| Ingatlan | Rozsdamentes acél 316 | Alumínium 5052 | Előny |

|---|---|---|---|

| Korróziós mechanizmus | Króm-oxid passziválás | Alumínium-oxid réteg | Döntetlen (mindkettő passzív) |

| Kloridállóság | Kiváló (Mo-val) | Jó (bevonatot igényel) | Rozsdamentes acél |

| Savállóság | Kiváló | Gyenge vagy mérsékelt | Rozsdamentes acél |

| Lúgállóság | Kiváló | Szegény | Rozsdamentes acél |

| Súly | 8,0 g/cm³ | 2,68 g/cm³ | Alumínium (66% könnyebb) |

| Mechanikai szilárdság | 485-690 MPa | 193-290 MPa | Rozsdamentes acél |

| Hővezető képesség | 16,3 W/m·K | 138 W/m·K | Alumínium (hőelvezetés) |

| Költségek | Magas | Közepes | Alumínium |

| Élettartam (tengerparti) | 25-35 év | 25-35 év (bevonattal) | Döntetlen |

További összehasonlító részletekért tekintse meg a következő cikkünket: rozsdamentes acél vs. alumínium kötődoboz korrózióállósága.

Kiválasztási útmutató: Válasszon rozsdamentes acélt a vegyszerállóság, a mechanikai szilárdság és az élelmiszeripari alkalmazásokhoz. Válasszon alumíniumot a súlyérzékeny telepítésekhez, a hőelvezetési követelményekhez és a költségoptimalizáláshoz mérsékelt környezetben.

Rozsdamentes acél vs. porszórt szénacél

| Ingatlan | Rozsdamentes acél 304 | Porszórt szénacél | Előny |

|---|---|---|---|

| Korrózióvédelem | Belső (passzív film) | Külső (bevonatgát) | Rozsdamentes acél |

| Bevonat sérülésére adott válasz | Öngyógyulás | Fokozatos meghibásodás | Rozsdamentes acél |

| Karbantartás | Minimális | Rendszeres újrabevonat | Rozsdamentes acél |

| Kezdeti költség | Magas | Alacsony | Szénacél |

| Életciklus költsége (zord) | Alsó | Magasabb | Rozsdamentes acél |

Kiválasztási útmutató: A porszórt szénacél költséghatékony beltéri, ellenőrzött környezetben, minimális korróziós kockázattal. A rozsdamentes acél kiváló kültéri, tengerparti, vegyi vagy élelmiszeripari alkalmazásokhoz, ahol a bevonat sérülése gyors korrózióhoz vezetne.

Gyakorlati javaslatok rozsdamentes acél szekrények specifikálásához

Környezeti értékelési ellenőrzőlista

A szekrény anyagának meghatározása előtt szisztematikusan értékelje:

Légköri feltételek:

- Távolság a tengerparttól (ha alkalmazható)

- Klorid lerakódási sebesség (ppm)

- Ipari szennyező anyagok (SO₂, NOₓ)

- Páratartalom tartomány és kondenzációs gyakoriság

- Szélsőséges hőmérsékletek és ciklusok

Kémiai expozíció:

- Savak (típus, koncentráció, hőmérséklet)

- Lúgok (típus, koncentráció)

- Szerves oldószerek

- Tisztítószerek és gyakoriság

- Kémiai kondenzáció lehetősége

Minőségválasztási irányelvek

Válassza a 304-et, ha:

- Beltéri vagy védett kültéri telepítés

- Klorid expozíció <100 ppm

- Nincs közvetlen sav/lúg érintkezés

- A költségoptimalizálás fontos

- Élelmiszeripari vagy gyógyszerészeti alkalmazás (nem tengeri)

Válassza a 316-ot, ha:

- Tengerparti helyszín (kevesebb, mint 5 km-re az óceántól)

- Klorid expozíció >100 ppm

- Vegyi feldolgozó környezet

- Tengeri vagy offshore alkalmazás

- Jégmentesítő só expozíció

- A maximális élettartam prioritás

A felületkezelés hatása a passziválásra

- #4 csiszolt felület: Jó korrózióállóság, elfedi a karcolásokat, a legtöbb ipari alkalmazásra alkalmas.

- #2B gyári felület: Sima, kiváló korrózióállóság, legalacsonyabb költség, nem esztétikai alkalmazásokhoz megfelelő.

- Elektropolírozott: Ultra-sima, kiváló korrózióállóság, legkönnyebben tisztítható, gyógyszerészeti alkalmazásokhoz szükséges.

- Passzivált: Kémiai kezelés a szabad vas eltávolítására és a passzív film képződésének optimalizálására; minden gyártott szekrényhez ajánlott.

Gyakori tévhitek a rozsdamentes acél korróziójával kapcsolatban

1. mítosz: “A rozsdamentes acél soha nem rozsdásodik”

Valóság: A rozsdamentes acél korrodálódhat bizonyos körülmények között, mint például kloridos pontkorrózió, réskorrózió stagnáló zónákban, feszültségkorróziós repedés magas hőmérsékleten, vagy galvánkorrózió, ha nemesfémekkel van összekapcsolva. A megfelelő kiválasztás és karbantartás megakadályozza ezeket a hibákat.

2. mítosz: “A magasabb krómtartalom mindig jobb korrózióállóságot jelent”

Valóság: Bár elengedhetetlen, a túlzott króm (>20%) csökkentheti a szívósságot. Az optimális tartomány 16-18%, a molibdén hozzáadása (2-3%) hatékonyabb kloridállóságot biztosít, mint a króm egyszerű növelése.

3. mítosz: “A rozsdamentes acél nem igényel karbantartást”

Valóság: A rendszeres tisztítás és ellenőrzés optimalizálja a teljesítményt a szennyeződések eltávolításával és a problémák korai felismerésével. Egy jól karbantartott szekrény 30-40 évig is eltarthat.

4. mítosz: “Minden rozsdamentes acél minőség élelmiszerbiztonságos”

Valóság: A tanúsításhoz speciális felületek (elektropolírozott vagy #4), megfelelő passziválás és szabványoknak (FDA, 3-A) való megfelelés szükséges. A ferrites minőségek általában nem élelmiszeripari minőségűek.

A legfontosabb tudnivalók

- A passziválás egy kinetikus mechanizmus: Az aktív fémeket egy önképző, öngyógyító króm-oxid réteg védi.

- A króm elengedhetetlen: Minimum 12% Cr szükséges; az oxidfilm ultra-vékony (1-5 nm), sűrű és tapadó.

- A nikkel kiterjeszti a védelmet: Véd a redukáló környezetben és stabilizálja az ausztenites szerkezetet.

- 304 vs. 316: A 316 molibdént tartalmaz a kiváló kloridállóság érdekében, ami elengedhetetlen a tengerparti/tengeri használathoz.

- A gyártás hatásai: A gyártás károsíthatja a filmet; a passziválási kezelések helyreállítják azt.

- A karbantartás számít: A rendszeres tisztítás és ellenőrzés évtizedekig tartó élettartamot biztosít.

Gyakran Ismételt Kérdések

K1: Mennyi időbe telik a passzív film kialakulása a felületi sérülés után?

Levegőn, szobahőmérsékleten a film 24 órán belül eléri teljes védőképességének 80-90%-át, és 48 órán belül teljesen stabilizálódik.

K2: Használhatok 304-es rozsdamentes acélt tengerparti környezetben?

Közvetlen tengerparti kitettség esetén (az óceántól <1 km-re) a 316-os minőség erősen ajánlott. A 304 használható enyhe tengerparti kitettség esetén, gyakori karbantartással, de hajlamos a pontkorrózióra.

K3: Mi okozza a rozsdamentes acélon a “tea staining”-et, és káros-e?

A tea staining a külső vas szennyeződéséből származó felületi elszíneződés. Nem veszélyezteti a szerkezeti integritást, de tisztítani kell a lokalizált korrózió megelőzése érdekében.

K4: Hogyan befolyásolja a hegesztés a passzív filmet?

A hegesztési hő szenzibilizációt és oxidképződést okozhat. Az alacsony széntartalmú minőségek (L-sorozat) használata és a hegesztés utáni passziválás helyreállítja a korrózióállóságot.

K5: Megéri az elektropolírozás a többletköltséget?

Indokolt a gyógyszerészeti/élelmiszeripari tisztíthatóság, a maximális korrózióállóság agresszív környezetben vagy az esztétikai követelmények miatt.

K6: Javíthatók a rozsdamentes acél szekrények, ha megsérülnek?

Igen. A mechanikai sérülések kipolírozhatók, és a passzív film természetesen újra kialakul. A korróziós károk kiköszörülhetők és kémiailag újra passziválhatók.

Következtetés: A korrózióállóság tervezése anyagtudományon keresztül

A rozsdamentes acél elektromos szekrények figyelemre méltó korrózióállósága nem varázslat – ez a precíz anyagtudomány eredménye. A elektrokémiai paradoxon (aktív fémek, amelyeket kinetikus gátak védenek), a króm-oxid passziválás molekuláris mechanizmusainak és a nikkel kiegészítő szerepének megértésével a védelem kiterjesztésében a mérnökök megalapozott döntéseket hozhatnak, amelyek optimalizálják a szekrény teljesítményét, élettartamát és teljes birtoklási költségét.

A VIOX Electric 304-es és 316-os minőségű rozsdamentes acél elektromos szekrényeket gyárt, amelyeket úgy terveztek, hogy megfeleljenek a NEMA 4X és IP66/IP67 követelményeknek a zord ipari környezetekhez. Szekrényeink megfelelő gyártási passziválással, precíziós hegesztett konstrukcióval és korrózióálló hardverrel rendelkeznek, hogy biztosítsák a passzív film védő funkciójának megőrzését évtizedeken keresztül.

A konkrét környezeti feltételekhez leginkább megfelelő rozsdamentes acél minőség kiválasztásához kérjen műszaki segítséget a VIOX Electric mérnöki csapatától.