Miben különbözik az ipari szekrénygyártás?

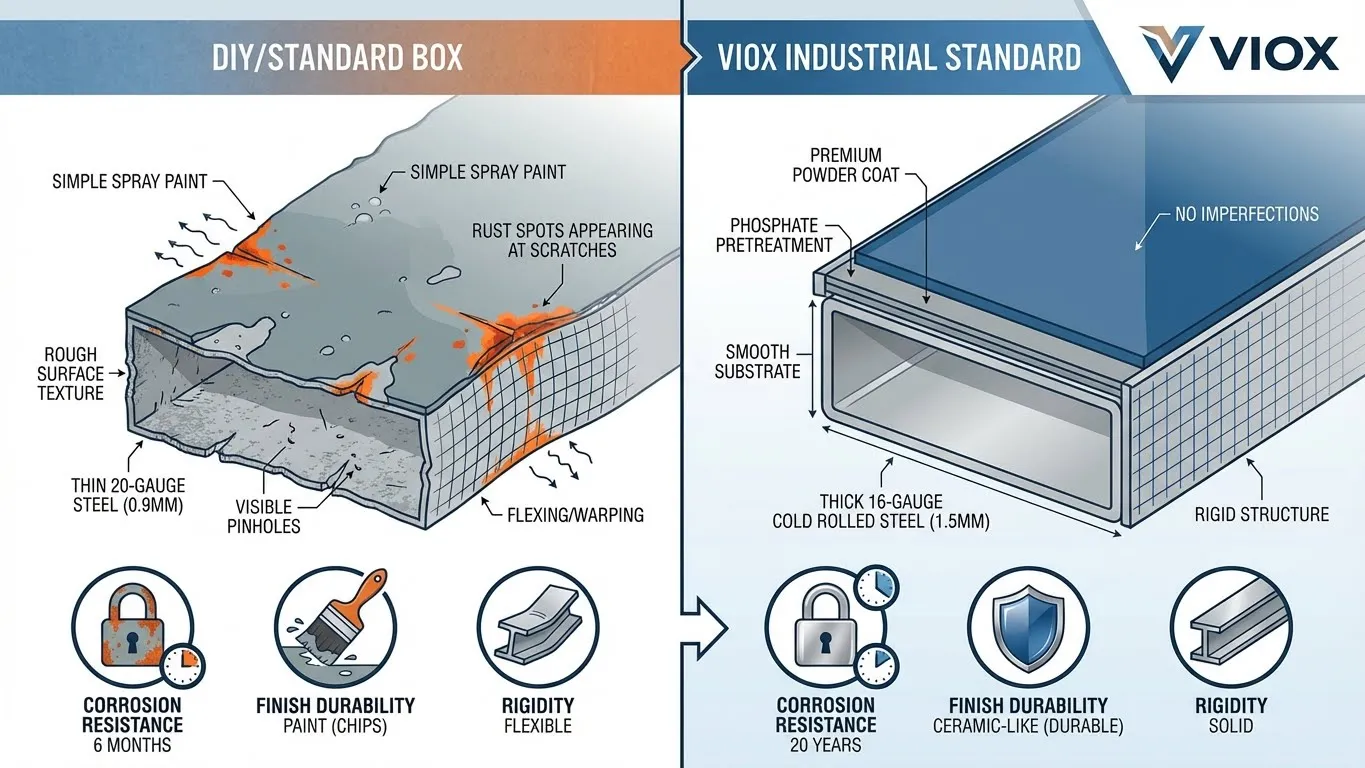

Húzza végig a körmét egy barkácsáruházas kötődobozon. Olyan érzés, mint a festett fém, és koppan, amikor megütik. Most érintsen meg egy prémium ipari szekrényt olyan gyártóktól, mint a VIOX, a Rittal vagy a Hoffman. A felület kerámiamázasnak érződik, és a kopogtatás tömör, tompított puffanást eredményez. Ez a kézzelfogható különbség egy alapvető igazságot tár fel: az ipari szekrénygyártás nem a fém hajlításáról és a festék felviteléről szól – hanem egy teljes korrózióvédelmi rendszer tervezéséről, amelynek célja a kritikus elektromos berendezések évtizedekig tartó védelme.

A minőségi szekrénygyártás határozza meg, hogy az elektromos infrastruktúra 20 évig bírja-e, vagy hónapokon belül meghibásodik. A különbség három kritikus gyártási szakaszban rejlik: az alapanyag kiválasztásában, a kémiai előkezelésben és a hőre keményedő bevonat felvitelében. Ezen folyamatok megértése segít a mérnököknek, létesítményvezetőknek és beszerzési szakembereknek olyan szekrényeket specifikálni, amelyek valódi hosszú távú értéket képviselnek a hamis gazdaságosság helyett.

Az alap: Acél alapanyag kiválasztása a szekrénygyártásban

Hidegen hengerelt acél vs. Melegen hengerelt acél

Az acél alapanyag képezi minden elektromos szekrény alapját. Nem minden acél nyújt egyenlő teljesítményt, és a rossz anyag kiválasztása garantálja a korai meghibásodást a későbbi feldolgozástól függetlenül.

| Ingatlan | Hidegen hengerelt acél (CRS) | Melegen hengerelt acél (HRS) |

|---|---|---|

| Felületi minőség | Sima, egyenletes, revétlen | Érdesség hengerlési reve réteggel (vas-oxid) |

| Mérettűrés | ±0,001″ (szűk tűrés) | ±0,015″ (laza tűrés) |

| Hengerlési reve | Nincs (szobahőmérsékleten feldolgozva) | Jelen van (eltávolítást igényel) |

| Festék tapadás | Kiváló (tiszta felület) | Gyenge (a reve gyenge kötést hoz létre) |

| Relatív költség | 15-25%-kal magasabb | Alacsonyabb alapár |

| Tipikus alkalmazások | Ipari szekrények, precíziós alkatrészek | Szerkezeti acél, építőipar |

| Sűrűség | Magasabb (tömörített szerkezet) | Alacsonyabb (kevesebb feldolgozás) |

A hidegen hengerelt acél szobahőmérsékleten tömörítésen megy keresztül, ami sűrűbb molekuláris szerkezetet eredményez, kiváló méretstabilitással. Ez a folyamat kiküszöböli a vas-oxid reve réteget, amely a melegen hengerlés során 1700°F feletti hőmérsékleten képződik. A revétlen felület optimális tapadást biztosít a kémiai előkezeléshez és a porfestéshez – ez a hosszú távú korrózióállóság kulcsa.

Acéllemez vastagság: A vastagsági szabványok megértése

Az acéllemez vastagsága közvetlenül befolyásolja a szekrény merevségét, szerelési kapacitását és általános tartósságát. A vékonyabb lemezek terhelés alatt meghajlanak, ami az ajtó eltolódását és a tömítés meghibásodását okozza.

| Lemezvastagság | Vastagság (mm) | Vastagság (hüvelyk) | Súly (lb/ft²) | Merevségi besorolás | Tipikus alkalmazások | NEMA alkalmasság |

|---|---|---|---|---|---|---|

| 20-as lemezvastagság | 0,91 mm | 0.036″ | 1.50 | Alacsony | Lakossági kötődobozok, könnyű terhelés | Csak NEMA 1 |

| 16-os lemezvastagság | 1,52 mm | 0.060″ | 2.50 | Közepesen magas | Ipari falra szerelhető, vezérlőpanelek | NEMA 1, 3R, 4, 12 |

| 14-es lemezvastagság | 1,90 mm | 0.075″ | 3.13 | Magas | Padlón álló szekrények, nehéz berendezések | Minden NEMA típus |

| 12-es lemezvastagság | 2,66 mm | 0.105″ | 4.38 | Nagyon Magas | Ipari vezérlőközpontok, kültéri | NEMA 3R, 4X |

A VIOX szabvány 16-os hidegen hengerelt acélt ír elő a falra szerelhető szekrényekhez és 14-eset a padlón álló egységekhez. Ez biztosítja a kellő merevséget, hogy megakadályozza a panel meghajlását nehéz DIN sínek, transzformátorok vagy motorvezérlők felszerelésekor. Egy 20-as lemezvastagságú szekrény úgy hangzik, mint egy olcsó sütőlemez, amikor megütik; a 16-os egy autóajtó tömör puffanását adja – ez egy hallható minőségi mutató.

Kémiai foszfátozás: A rejtett minőségi lépés

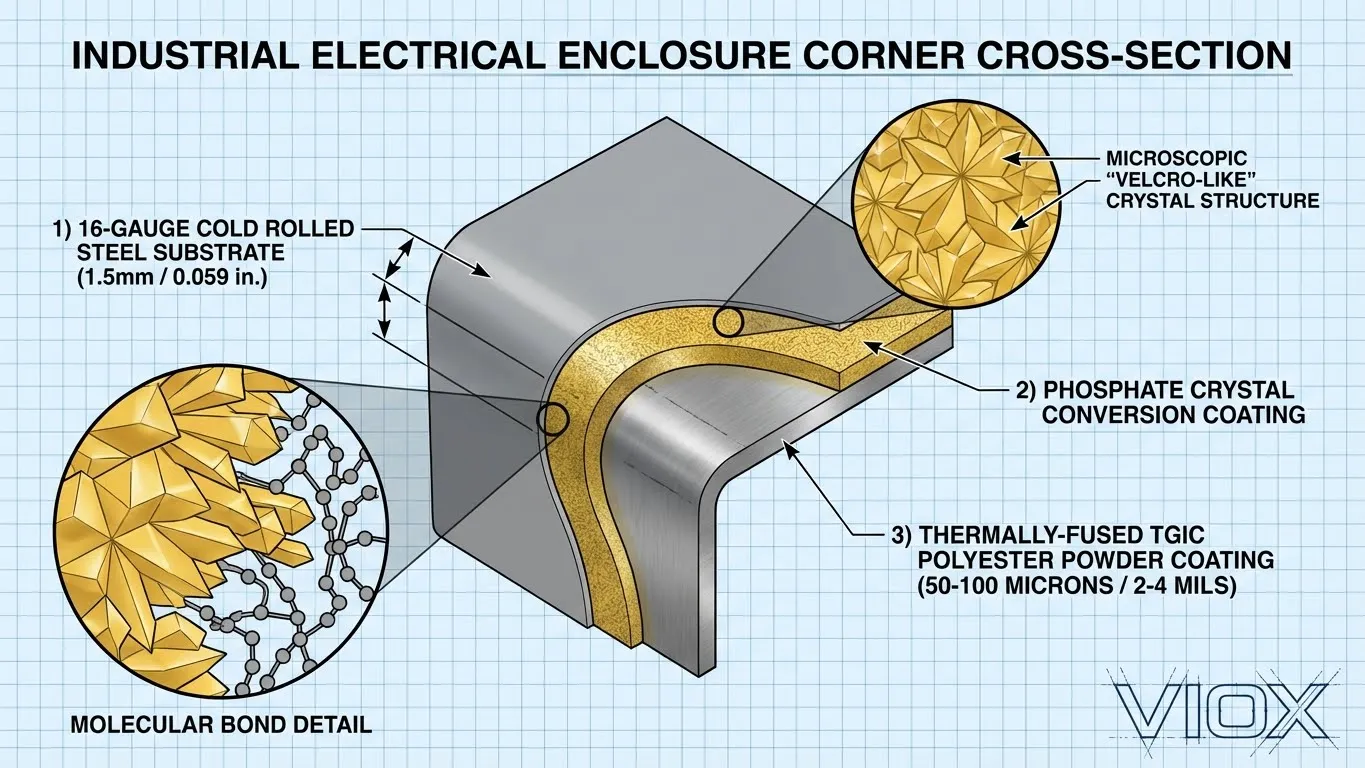

A foszfátozás a legkritikusabb, mégis legkevésbé látható lépést jelenti a szekrénygyártásban. Ez a kémiai átalakítási folyamat határozza meg, hogy a porfestés tartósan tapad-e, vagy hónapokon belül lemezekben leválik.

Hogyan működik a foszfátkonverziós bevonat

A foszfátozás magában foglalja a megtisztított acél híg foszforsav oldatba merítését, amely fémionokat (vasat, cinket vagy mangánt) tartalmaz. A sav marja az acél felületét, miközben egyidejűleg egy szabályozott kémiai reakció révén kristályos foszfátréteget rak le.

A folyamat több szakaszban zajlik:

- Lúgos tisztítás: Eltávolítja az olajokat, zsírokat és szennyeződéseket

- Sav aktiválás: Előkészíti a felületet a foszfát lerakódáshoz

- Foszfát konverzió: Kristályos bevonatot képez (általában 5-20 perc)

- Öblítés után: Eltávolítja a maradék vegyszereket

- Tömítés felvitele: Opcionális tömítés a korrózióállóság növelésére

A foszfátbevonatok típusai

| Típus | Bevonat súlya | Elsődleges használat | Korrózióállóság | Relatív költség | Kristályszerkezet |

|---|---|---|---|---|---|

| Vas-foszfát | 50-150 mg/ft² | Festékalap, porfesték előkészítés | Jó | Alacsony | Amorf (nem kristályos) |

| Cink-foszfát | 100-3,000 mg/ft² | Korrózióvédelem, festékalap | Kiváló | Közepes | Kristályos (tűk) |

| Mangán-foszfát | 1,000-4,000 mg/ft² | Kopásállóság, dörzsölésgátló | Nagyon jó | Magas | Kristályos (sűrű) |

A vas-foszfát az ipari szabvány a szekrénygyártás előkezeléséhez, mert hatékonyan működik acélon, horganyzott felületeken és alumíniumon, miközben minimális veszélyes hulladékot termel. Az 50-150 mg/ft² bevonattömeg elegendő “fogást” biztosít a porfesték tapadásához túlzott felhalmozódás nélkül.

A foszfátkristályok mikroszkopikus “tépőzáras hatást” hoznak létre - kristályos horgok milliói, amelyek mechanikusan kötődnek a porfestékhez. Ennél is fontosabb, hogy a foszfátbevonat megakadályozza a rozsda alámaródását. Ha a porfesték le van karcolva a csupasz fémig, a nem foszfátozott acél lehetővé teszi, hogy a rozsda a környező festék alá kússzon. A foszfátbevonat megállítja ezt az oldalirányú korróziós terjedést, a karcolásra korlátozva a károsodást.

Porfestés: Termikus fúziós technológia

Az ipari szekrények nem festéket használnak - elektrosztatikus porfestést alkalmaznak, egy alapvetően eltérő technológiát, amely kémiailag térhálósított polimer héjat hoz létre.

Az elektrosztatikus porfestési eljárás

- Púder alkalmazás: Elektrosztatikusan töltött polimer részecskék (50-100 mikron) szóródnak a földelt fémre. Az ellentétes töltések mágneses vonzást hoznak létre, bevonva még a komplex geometriákat is.

- Termikus kikeményítés: A bevont szekrény 160-200°C-os (320-392°F) konvekciós kemencébe kerül 10-20 percre.

- Molekuláris térhálósodás: A hő megolvasztja a port folyadékká, amely átfolyik a felületen, mielőtt kémiailag reagálna (térhálósodna), hogy egyetlen összefüggő polimer filmet képezzen - nem szárított festéket, hanem hőre olvasztott műanyagot.

Ez az eljárás kiküszöböli a tűszúrásokat, az oldószereket és az illékony szerves vegyületeket (VOC), miközben olyan bevonatvastagság-egyenletességet hoz létre, amely folyékony festékkel lehetetlen. Az eredmény kerámiásan sima érzetű, mert lényegében egy műanyag páncél, amely molekuláris szinten kötődik az acélhoz.

Porfesték kémiai összehasonlítás

| Ingatlan | Epoxi | TGIC poliészter | Uretán poliészter |

|---|---|---|---|

| UV-ellenállás | Gyenge (krétásodik a szabadban) | Kiváló (3-5 év+) | Kiváló (5-10 év) |

| Vegyszerállóság | Kiváló | Jó | Nagyon jó |

| Mechanikai keménység | Nagyon Magas | Magas | Közepesen magas |

| Rugalmasság | Közepes | Kiváló | Kiváló |

| Kikeményítési hőmérséklet | 160-180°C | 180-200°C | 180-200°C |

| Túlégetési tolerancia | Alacsony (sárgul) | Magas | Közepes |

| Tipikus alkalmazások | Beltéri berendezések, alapozók | Kültéri szekrények, építészeti | Autóipar, prémium kültéri |

| Költség (relatív) | Alacsony | Közepes | Magas |

A VIOX szabványosítja a TGIC (triglicidil-izocianurát) poliésztert a kültéri szekrényekhez, mert kiváló UV-stabilitást biztosít krétásodás vagy színfakulás nélkül. A TGIC kémia kiváló túlégetési ellenállást biztosít - a bevonat megőrzi a színét és a fényét akkor is, ha a kikeményítési hőmérséklet enyhén eltér, javítva a gyártás konzisztenciáját.

Az epoxi porfesték kiválóan alkalmas beltéri vezérlőpanelekhez és automatizálási berendezésekhez, ahol vegyi anyagoknak van kitéve, de UV-fénynek nincs. A kivételes keménység és vegyszerállóság indokolja az UV-korlátozást. Az uretán poliészterek prémium kültéri tartósságot kínálnak (5-10 év a TGIC 3-5 évével szemben), de 25-40%-vel többe kerülnek, és pontos kikeményítési profilokat igényelnek.

Ipari szabványok: NEMA és UL minősítések

A szekrénygyártás minőségét formálisan a NEMA (National Electrical Manufacturers Association) és az UL (Underwriters Laboratories) szabványok határozzák meg. Ezek a minősítések a környezeti védelem szintjét határozzák meg, nem pedig a konstrukciós módszereket, de a magasabb minősítések elérése kiváló gyártást igényel.

Főbb NEMA minősítések ipari szekrényekhez

- NEMA 1. típus: Beltéri használatra, védelem a leeső szennyeződések ellen. Alapkonstrukció elfogadható - általában 20-as acél egyszerű zománc bevonattal.

- NEMA 3R típus: Kültéri használatra, esővédelem. Tömített konstrukciót, korrózióálló bevonatot igényel, jellemzően legalább 16-os acél vízelvezető nyílásokkal.

- NEMA 4/4X típus: Beltéri/kültéri, vízzáró, beleértve a tömlővel irányított vizet is. Folyamatos hegesztett konstrukciót, kiváló minőségű tömítéseket és korrózióálló anyagokat igényel (a 4X rozsdamentes acélt vagy azzal egyenértékű korrózióállóságot ír elő).

- NEMA 12-es típus: Ipari beltéri használatra, védelem por, szösz, szálak, olaj/hűtőfolyadék szivárgása ellen. Tömített, pormentes konstrukciót igényel, jellemzően 16-os acél, gyakran a gyártásautomatizáláshoz van előírva.

Az UL 50/50E párhuzamos szabványokat biztosít független harmadik féltől származó tesztelési követelményekkel. Míg a NEMA lehetővé teszi a gyártó önminősítését, az UL független laboratóriumi tesztelést és folyamatos gyári ellenőrzéseket ír elő. Sok ipari specifikáció megköveteli a NEMA minősítést és az UL listázást is.

A gyártási következmények jelentősek: egy NEMA 12 szekrény pormentes konstrukciót igényel kivágások nélkül, folyamatos hegesztési varratokat és egy bevált tömítőrendszert. Ez minimális vastagsági követelményeket támaszt, és kiküszöböli a költségcsökkentő gyártási hivatkozásokat. A NEMA 4X minősítés gyakorlatilag prémium anyagokat ír elő - vagy 304/316 rozsdamentes acélt, vagy szénacélt, amelynek hosszú távú korrózióállósága bizonyított a TGIC poliészter porfestékkel a foszfátos előkezelés felett.

A VIOX gyártási szabvány

A VIOX Electric egy hárompilléres minőségbiztosítási rendszert alkalmaz a szekrénygyártáshoz, amely meghaladja a minimális NEMA követelményeket:

1. Anyag specifikáció

- Falra szerelhető szekrények: Minimum 1,52 mm-es (16-os) hidegen hengerelt acél

- Állószekrények: Minimum 1,90 mm-es (14-es) hidegen hengerelt acél

- Kültéri alkalmazások: Opcionális 304-es vagy 316-os rozsdamentes acél extrém korróziós környezetekhez

- Minőségellenőrzés: Minden acél ASTM A1008 szabvány szerint tanúsítva, gyári vizsgálati jegyzőkönyvekkel

2. Felület előkészítése

- Többlépcsős tisztítás: Az alkáli mosás eltávolítja a gyártási olajokat és szennyeződéseket

- Vas-foszfát konverzió: A teljes merítéses foszfátozás 75-125 mg/ft² bevonattömeget hoz létre

- Minőségellenőrzés: Napi foszfáttömeg-ellenőrzés és tapadásvizsgálat az ASTM D3359 szerint

3. Felületkezelés

- TGIC poliészter por: Kültéri minőségű formula, amely megfelel az AAMA 2604 specifikációknak

- Bevonatvastagság: 2,0-3,0 mil (50-75 mikron) az optimális tartósság érdekében törékenység nélkül

- Kötési profil: Minimum 180°C 12 percig biztosítja a teljes térhálósodást

- Sópermet teszt: Véletlenszerű minták tesztelve az ASTM B117 szerint (minimum 1000 óra 5%-os felületi rozsdáig)

Ez a szisztematikus megközelítés olyan szekrényeket eredményez, amelyek 15-25 évig védik az elektromos berendezéseket ipari környezetben, szemben a gazdaságos alternatívákra jellemző 3-7 évvel. A prémium gyártás többletköltsége – amely jellemzően 15-20%-kal magasabb, mint a gazdaságos opciók – az élettartam-értéket a kiküszöbölt csereköltségek, a csökkentett állásidő és a fenntartott berendezésvédelem révén valósítja meg.

Gyakran Ismételt Kérdések

Mi a különbség a porfestés és a festés között az elektromos szekrényeken?

A porfestés során száraz polimer részecskéket visznek fel elektrosztatikusan, amelyek 160-200°C-on hőre keményedő, térhálós műanyag héjjá olvadnak össze. A festék folyékony oldószereket használ, amelyek elpárolognak, és egy tűszúrásoknak hajlamos, gyengébb tapadású bevonatot hagynak hátra. A porfestés 2-3-szor nagyobb tartósságot, jobb vegyszerállóságot biztosít, és megszünteti a VOC-kibocsátást.

Miért számít az acélvastagság a szekrény teljesítménye szempontjából?

Az acéllemez vastagsága meghatározza a merevséget és a szerelési kapacitást. A vékony, 20-as méretű (0,9 mm) acéllemez terhelés alatt meghajlik, ami az ajtó elcsúszását és a tömítés meghibásodását okozza. Az ipari 16-os méretű (1,5 mm) acéllemez elegendő merevséget biztosít a méretstabilitás fenntartásához, amikor nehéz alkatrészeket, például transzformátorokat vagy motorvezérlőket szerelnek fel, biztosítva a hosszú távú tömítettséget.

Mennyi ideig kell egy ipari szekrénynek kitartania?

A prémium minőségű szekrények 16-os hidegen hengerelt acélból, foszfátos előkezeléssel és TGIC poliészter porfestéssel általában 15-25 évig bírják az ipari beltéri környezetben, és 10-15 évig kültéren. A vékony acélból és egyszerű festékkel készült gazdaságos szekrények gyakran 3-7 éven belül meghibásodnak a korrózió és a szerkezeti károsodás miatt.

Milyen NEMA besorolásra van szükségem az alkalmazásomhoz?

A NEMA 1-es típus megfelelő tiszta beltéri környezetekhez. A NEMA 12-es típus szabvány a gyártóüzemekben, ahol por, hűtőfolyadék és olaj van jelen. Kültéri telepítésekhez NEMA 3R vagy 4-es típus szükséges. A NEMA 4X korrózióálló konstrukciót (rozsdamentes acél vagy azzal egyenértékű bevonatrendszer) ír elő tengeri vagy vegyi környezetekhez.

Valóban szükséges a foszfátozás a porszórás előtt?

Igen. A foszfátos konverziós bevonat mikroszkopikus kristályos szerkezeteket hoz létre, amelyek mechanikusan kötődnek a porfestékhez, és megakadályozzák a rozsda terjedését a karcolások alatt. Foszfátozás nélkül a porfesték kezdetben elfogadhatónak tűnhet, de 6-18 hónapon belül lemezekben leválhat, ahogy a korrózió a bevonatréteg alatt terjed.

Adja meg a minőséget a következő szekrényprojektjében

A szekrénygyártás minősége közvetlenül befolyásolja az elektromos rendszer megbízhatóságát, a karbantartási költségeket és a teljes birtoklási költséget. A gazdaságos és a prémium gyártás közötti különbségek – hidegen hengerelt acél alapanyag, foszfátos előkezelés és TGIC poliészter porfestés – határozzák meg, hogy a befektetése évtizedekig védi-e a berendezéseket, vagy évek múlva cserére szorul.

A VIOX Electric ipari szekrényeket tervez és gyárt a NEMA követelményeit meghaladó specifikációk szerint, és bizonyítottan hosszú távú teljesítményt nyújt. Műszaki csapatunk segítséget nyújt a szekrény kiválasztásában, az egyedi konfigurációban és az alkalmazásspecifikus anyagajánlásokban, beleértve a rozsdamentes acél opciókat is a zord környezetekhez.

Kapcsolat VIOX Electric ma mérnöki konzultációért a következő elektromos szekrényprojektjéhez. Alkalmazási mérnökeink részletes specifikációkat, NEMA/UL minősítési útmutatást és egyedi megoldásokat kínálnak az igényes ipari alkalmazásokhoz.