Bevezetés

Az elektromos rendszerek fém alkatrészei ostrom alatt állnak. A páratartalom beszivárog. A sós víz korrodál. Az ipari légkör felgyorsítja a degradációt. Megfelelő védelem nélkül a korrózió a megbízható berendezéseket költséges meghibásodásokká alakítja. Itt lép be az ISO 12944 – a globális szabvány, amely a környezeti súlyosságot a védőbevonat-rendszerekre vonatkozó, végrehajtható tervezési döntésekké alakítja.

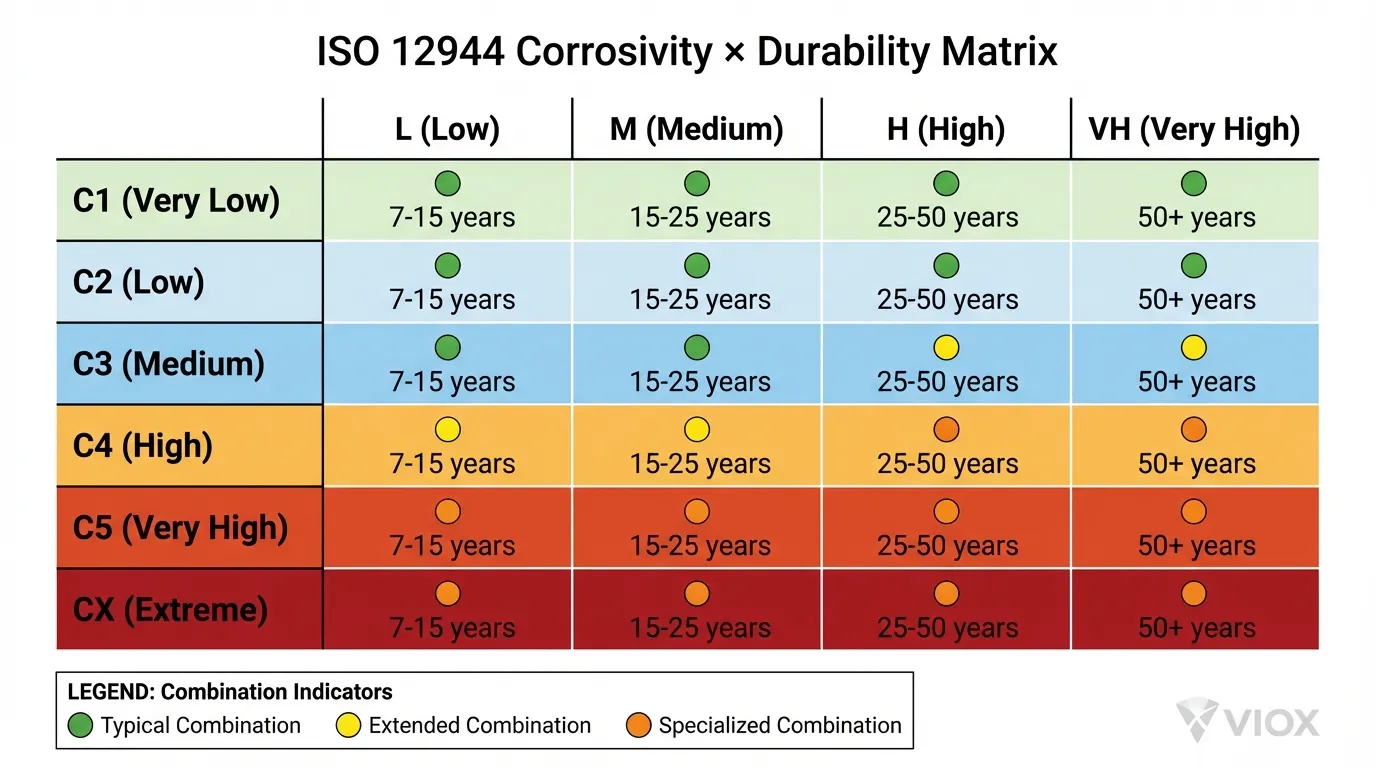

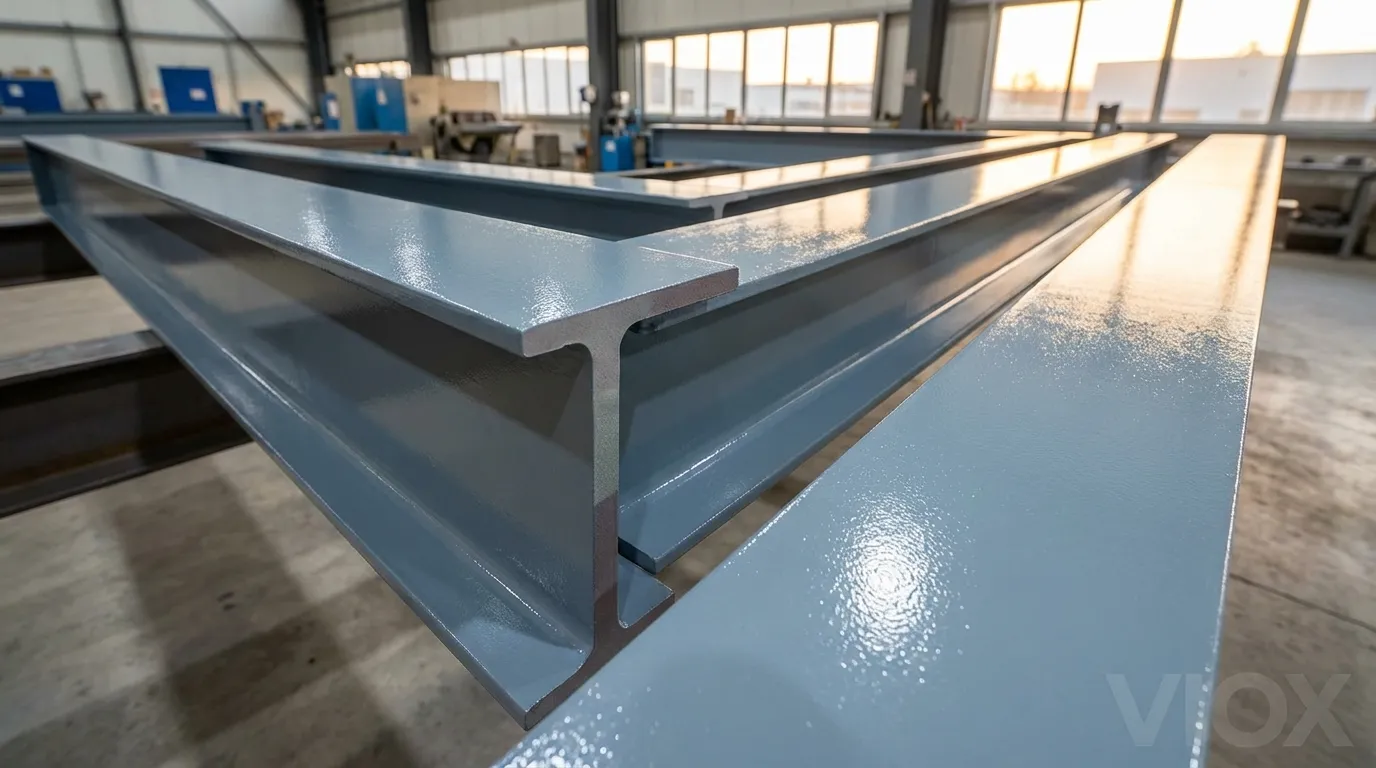

Az ISO 12944 két tengelyen működik. Az első meghatározza, hogy mennyire agresszív valójában a környezet – a klímaberendezéssel ellátott irodáktól (C1) a szélsőséges offshore platformokig (CX). A második meghatározza a karbantartási ütemtervet: a 7 évente esedékes olcsó javításoktól a 25+ évig tartó robusztus rendszerekig. Ennek a keretrendszernek a megértése elengedhetetlen a tervezők számára acélszerkezetek, elektromos szekrénytestek és tartószerkezetek. esetében. Ez közvetlenül befolyásolja a beszerzést, a karbantartási költségvetést és a berendezések élettartamát.

Ez az útmutató gyakorlati nyelvre fordítja az ISO 12944-et, és összekapcsolja a szabványt a valós ipari alkalmazásokkal.

Mi az ISO 12944?

Az ISO 12944 a nemzetközi szabvány az acélszerkezetek korrózióvédelmére védőfesték rendszerekkel. Kifejezetten a következőkre vonatkozik: szerkezeti acél alkatrészek és acél elektromos szekrénytestek amelyek légköri környezetnek vannak kitéve. Az 1998-ban először kiadott szabvány a bevonatrendszerek meghatározásának globálisan elismert mércéjévé fejlődött. A 2018-as felülvizsgálat – a jelenlegi szabvány – bevezette a CX (extrém) kategóriát, és kibővítette a tartóssági lehetőségeket a modern ipari kihívások, például az offshore szélenergia, a tengerparti napelem-telepítések és az agresszív trópusi környezetek kezelésére.

Fontos pontosítás a hatályra vonatkozóan: Az ISO 12944 NEM vonatkozik a szekrényeken belüli egyes elektromos alkatrészekre – például sorkapcsokra, MCB-kre, kontaktorokra vagy más vezetőképes alkatrészekre. Ezek az alkatrészek külön korrózióvédelmi stratégiákat igényelnek (lásd az alábbi “Alkalmazási határok” részt). A szabvány kizárólag a szerkezetek és a szekrénytestek festett/bevont acélfelületeire összpontosít.

A szabvány ereje az egyszerűségében rejlik: nincs találgatás. Ahelyett, hogy olyan homályos követelményeken vitatkoznánk, mint a “jó festék” vagy a “tengeri minőség”, az ISO 12944 pontos specifikációkat ad meg – felületelőkészítési fokozatok, alapozó típusok, száraz filmvastagság (DFT), rétegek száma és laboratóriumi vizsgálati eljárások. Ez az objektivitás teszi a pályázatok, a beszerzési szerződések és a minőségellenőrzés alapjává világszerte.

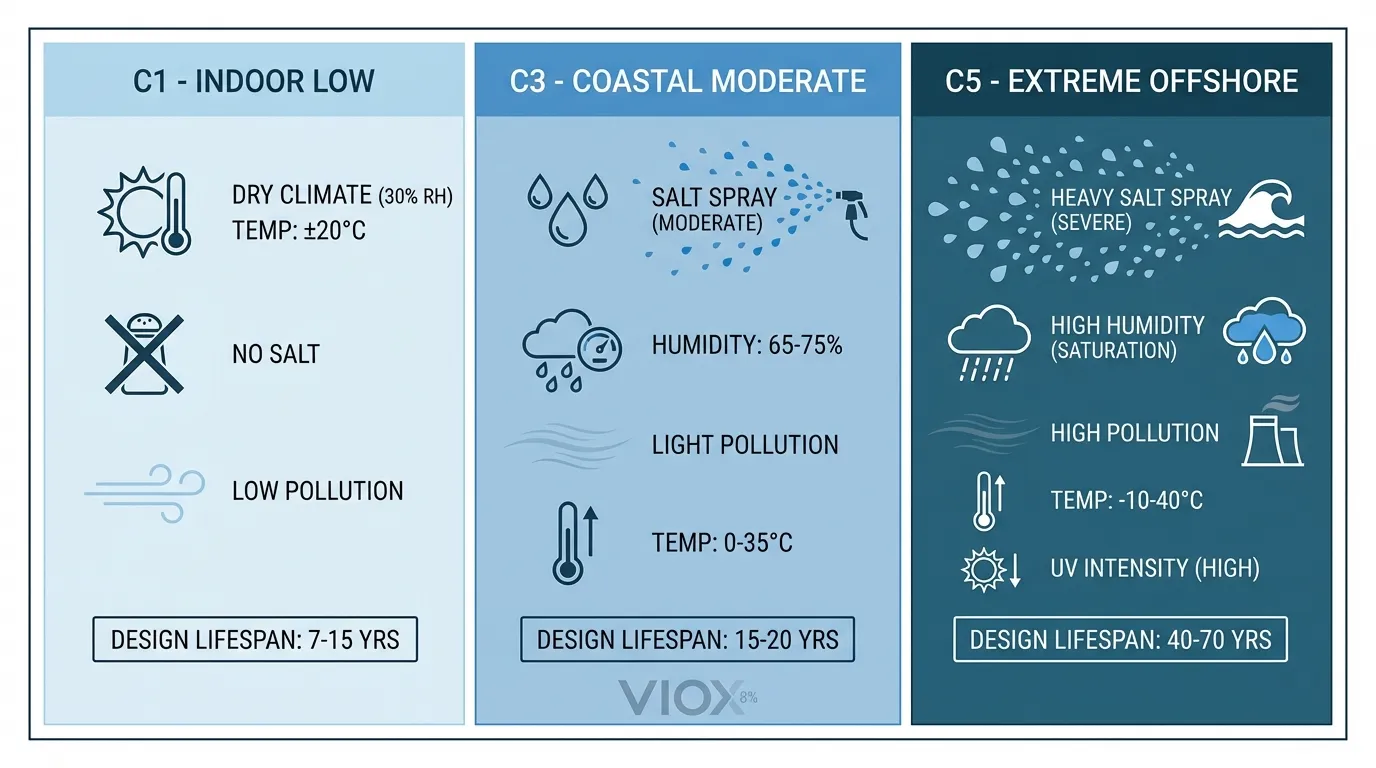

Korrozivitási kategóriák: C1-től CX-ig

Az ISO 12944-2 hat korrozivitási kategóriába sorolja a környezeteket. Az egyes kategóriákat mérhető tényezők határozzák meg: páratartalom, kondenzációból származó eredmények, légköri szennyező anyagok (SO₂) és sólerakódás a tengerparti területeken. A szabvány a korrozivitást a szabványos acél- és cinkminták egy évig tartó expozíciója során bekövetkező tömegveszteség és vastagságveszteség mérésével számszerűsíti.

C1: Nagyon alacsony korrozivitás

Tipikus környezet: Fűtött, légkondicionált épületek tiszta levegővel

Példák: Irodaházak, iskolák, szállodák, bevásárlóközpontok

Beltéri fókusz: Igen (a kültéri C1 ritka)

Acélveszteség (1. év): ≤1,3 µm

Cinkveszteség (1. év): ≤0,1 µm

Tipikus karbantartási intervallum: Minimum 10–15 év

A C1 lényegében korrózióimmunitás. Ellenőrzött beltéri környezetben még a bevonat nélküli alumínium is korlátlan ideig kitarthat. Az itteni bevonatrendszerek minimálisak – egyetlen réteg akril vagy alkid, összesen 60–100 µm DFT.

C2: Alacsony korrozivitás

Tipikus környezet: Vidéki területek, mérsékelt övezetek, minimális szennyezés; fűtetlen épületek kondenzációs kockázattal

Példák: Vidéki raktárak, mezőgazdasági létesítmények, sportcsarnokok

Acélveszteség (1. év): >1,3–25 µm

Cinkveszteség (1. év): >0,1–0,7 µm

Tipikus karbantartási intervallum: 7–10 év

A C2 tiszta kültéri környezetekre vagy fűtetlen beltéri terekre vonatkozik. A sós levegő hiányzik. Az SO₂-szennyezés minimális. A bevonatrendszerek mérsékelten javulnak: alapozó + egyetlen fedőréteg, 100–150 µm DFT.

C3: Közepes korrozivitás

Tipikus környezet: Városi és ipari légkör; mérsékelt SO₂-szennyezés; alacsony sótartalmú tengerparti területek

Példák: Városi gyárak, élelmiszer-feldolgozó üzemek, sörfőzdék, mosodák, alacsony sótartalmú tengerparti létesítmények

Beltéri példák: Magas páratartalmú termelőhelyiségek némi szennyezéssel

Acélveszteség (1. év): >25–50 µm

Cinkveszteség (1. év): >0,7–2,1 µm

Tipikus karbantartási intervallum: 5–7 év (első nagyobb karbantartás)

A C3 az, ahol sok ipari létesítmény található. A páratartalom magas; a kondenzáció rendszeresen előfordul. A levegő ipari port és enyhe SO₂-t szállít. A bevonatok mostantól cinkben gazdag epoxi alapozókat és poliuretán fedőrétegeket tartalmaznak az UV-állóság érdekében. Teljes DFT: 120–200 µm. A C3 környezet tipikus a szerkezeti acél, berendezésvázak és elektromos szekrénytestek esetében a városi gyárakban és élelmiszer-feldolgozó üzemekben. A C3-védelemmel ellátott szekrényeken belüli belső alkatrészek, például a sorkapcsok, az MCB-k és a kontaktorok saját védelmi stratégiákat alkalmaznak (galvanizálás, rozsdamentes anyagok), amint azt az “Alkalmazási határok” részben leírtuk.

C4: Magas korrozivitás

Tipikus környezet: Ipari területek mérsékelt sótartalommal; tengerparti régiók szezonális sós vízzel

Példák: Vegyi üzemek, uszodalétesítmények, mérsékelt sótartalmú hajógyárak, tengerparti ipari zónák

Acélveszteség (1. év): >50–80 µm

Cinkveszteség (1. év): >2,1–4,2 µm

Tipikus karbantartási intervallum: 4–5 év (első nagyobb karbantartás)

A C4 komoly korróziós kockázatot jelent. A sós víz már tényező. A páratartalom továbbra is magas. A C4-nek kitett csupasz acélpanel hónapokon belül látható rozsdát mutat. A bevonatok 2–3 réteget igényelnek: cinkben gazdag epoxi alapozó (100–150 µm), epoxi közbenső (100–150 µm), poliuretán fedőréteg (80–100 µm). Teljes DFT: 200–250 µm. Ez a szerkezeti acélra és a szekrény/szekrénytestekre. vonatkozik. A C4-es festett szekrényfalakon kábelbevezetésként használt kábeldugók és VIOX vízálló csatlakozók az IEC 60068-2-11 és az IP-besorolások szerint vannak besorolva (lásd az “Alkalmazási határok” részt).

C5: Nagyon magas korrozivitás

Tipikus környezet: Magas páratartalmú ipari területek agresszív légkörrel; magas sótartalmú tengerparti régiók

Példák: Offshore támogató bázisok, vegyi feldolgozó üzemek párás régiókban, magas sótartalmú tengeri létesítmények, trópusi ipari telephelyek

Acélveszteség (1. év): >80–200 µm

Cinkveszteség (1. év): >4,2–8,4 µm

Tipikus karbantartási intervallum: 3–4 év (első nagyobb karbantartás)

A C5 extrém. A korrózió könyörtelenül felgyorsul. Egy csupasz acélgerendán egy év alatt mély gödrök és jelentős tömegveszteség lesz látható. A bevonatrendszerek nagy igénybevételűvé válnak: cinkben gazdag epoxi alapozó (100–150 µm), vastag rétegű epoxi közbenső réteg (150–250 µm), poliuretán fedőréteg (100–150 µm). A teljes DFT gyakran meghaladja a 300–320 µm-t. Több réteg kötelező. A felület előkészítésének el kell érnie az Sa3-at (majdnem fehér fémig történő szemcseszórás) a tapadás biztosítása érdekében. Ez a szabvány a tengeri szerkezeti platformok, tengeri hajók és kritikus ipari infrastruktúrák számára. Az ezeken a szerkezeteken belül elhelyezett alkatrészek (a VIOX-tól vagy másoktól) az elektromos szabványokat követik, nem az ISO 12944-et.

CX: Extrém korrozivitás

Tipikus környezet: Tengeri, magas sótartalmú zónák; extrém páratartalom + agresszív ipari légkör; trópusi/szubtrópusi éghajlat tartós nedvességgel

Példák: Tengeri olaj- és gázplatformok, extrém trópusi tengerparti létesítmények, tenger alatti berendezések tartószerkezetei

Acélveszteség (1. év): >200–700 µm

Cinkveszteség (1. év): >8,4–25 µm

Tipikus karbantartási intervallum: 2–3 év (első nagyobb karbantartás)

A CX a határvonal. A szabvány 2018-ban vezette be ezt a kategóriát a modern energiaátmenetek (tengeri szélerőművek, úszó napelemek) kezelésére. A korróziós ráták fenomenálisak. A csupasz acél néhány héten belül láthatóan degradálódik. A bevonatrendszerek gyakran meghaladják a 350–450 µm DFT-t, kombinálva a cinkben gazdag epoxi alapozókat, a többszörös vastag rétegű közbenső rétegeket és a speciális polisziloxán vagy alifás poliuretán fedőrétegeket. Ezeket a rendszereket az ISO 12944-9 (korábban NORSOK M-501 a tengeri alkalmazásokhoz) szabályozza, és a tesztelés szigorú és elhúzódó.

Alkalmazási határok: Mire terjed ki és mire nem az ISO 12944

Egy kritikus különbség, amelyet a mérnököknek meg kell érteniük: Az ISO 12944 a szerkezeti acélra és a szekrénytestekre vonatkozik – nem a belső elektromos alkatrészekre.

Mire terjed ki az ISO 12944:

- Acél szerkezeti vázak (hidak, tornyok, ipari épületek)

- Acél elektromos szekrény/doboz testek

- Acél rögzítőlemezek, kábeltálcák és tartók

- Kültéri acél berendezésházak

Mire NEM terjed ki az ISO 12944:

- Sorkapcsok, csatlakozók és vezetők a szekrényeken belül – Ezek elektromos bevonatot (ón, ezüst, arany) vagy anyagválasztást (rozsdamentes acél 316L, nikkelezett réz, PA66 műanyag) használnak az IEC 60068-2-11 sóköd teszt vagy a NEMA/IP besorolások szerint

- Megszakítók (MCB-k, MCCB-k) – Belső bevonattal + anyagtudománnyal védve, nem festékkel

- Kontaktorok és relék – A bevonatspecifikációkra (elektromosan felvitt ón vagy ezüst a rézen) + a zárt házra (IP54/IP55) támaszkodnak

- Bármely vezetőképes alkatrész – Több száz mikrométer epoxigyanta festék felvitele egy áramvezető kapocsra szigetelési hibát vagy érintkezési ellenállás meghibásodását okozná

Miért fontos ez a különbségtétel: A “ISO 12944 C5 bevonat” sorkapcsokra vagy MCB-kre történő előírása technikailag helytelen és kivitelezhetetlen. Ezek az alkatrészek különböző szabványokat követnek:

- IEC 60068-2-11 – Sóköd teszt (96 vagy 1000 óra)

- NEMA típusú besorolások – Szekrény környezeti védelem

- IP-besorolás – Behatolásvédelem (por/nedvesség)

- Alkatrészszintű bevonatspecifikációk – Rétegvastagság, tapadás, keménység az IEC 60068-2-50 szerint

A valós beszerzésben: Egy elektromos szekrény szekrényteste “ISO 12944 C4-M” (tengerparti ipari, közepes tartósság) szerint lehet meghatározva. A belső alkatrészek (sorkapcsok, MCB-k, kontaktorok a VIOX-tól vagy a versenytársaktól) külön vannak meghatározva a bevonatvastagságuk, az anyagminőségük és az IP-besorolásuk szerint – nem az ISO 12944 szerint.

Tartóssági élettartam szintek: Karbantartási ciklusok tervezése

A tartósság az ISO 12944 nyelvezetében nem garancia. Ez a várható idő az első nagyobb karbantartási festésig szükséges. Tekintse ezt karbantartás-tervezési paraméternek, nem garanciának. Amikor egy bevonat eléri az Ri3-at az európai skálán (nagyjából 5–10% felületi rozsdásodás látható szabad szemmel), nagyobb karbantartás válik szükségessé.

Alacsony (L): Legfeljebb 7 év

A legjobb: Beltéri C1 alkalmazásokhoz, védett, alacsony korrozivitású környezetekhez vagy ideiglenes szerkezetekhez

Tipikus rendszer: Egyrétegű akril vagy alkid (60–100 µm DFT)

Teljes birtoklási költség: Legalacsonyabb kezdeti költség; gyakori újrafestés

Közepes (M): 7–15 év

A legjobb: Vidéki C2 és városi C3 létesítményekhez mérsékelt karbantartási költségvetéssel

Tipikus rendszer: Epoxi alapozó + akril fedőréteg (120–180 µm DFT)

Alkalmazás: Sok ipari üzem itt egyensúlyozza a költségeket és az élettartamot.

Magas (H): 15–25 év

A legjobb: C4 tengerparti ipari területekhez, zord környezetű elektromos szekrényekhez, nehezen hozzáférhető berendezésekhez

Tipikus rendszer: Cinkben gazdag epoxi + vastag rétegű epoxi + poliuretán (200–280 µm DFT)

Alkalmazás: A VIOX elektromos alkatrészei kihívást jelentő környezetekben gyakran magas tartósságot írnak elő.

Nagyon magas (VH): Több mint 25 év

A legjobb: C5–CX extrém környezetekhez, kritikus infrastruktúrához, tengeri szerkezetekhez

Tipikus rendszer: Fejlett többrétegű rendszerek; cinkben gazdag epoxi, többszörös epoxi közbenső rétegek, speciális fedőréteg (300–450 µm DFT)

Alkalmazás: Tengeri szélerőmű platformok, kritikus vegyi létesítmények, tenger alatti infrastruktúra

Laboratóriumi tesztelés: A laboratóriumtól a valós világig

Az ISO 12944-6 meghatározza a bevonatrendszerek validálásának módját. A tesztek környezeti stresszorokat szimulálnak – sópermet, páratartalom ciklusok, UV, hőmérséklet-ingadozások –, hogy előre jelezzék a valós teljesítményt.

Légköri tesztprogram (C2-től C5-ig)

A C2–C5 kategóriák esetében a tesztelés a következőket tartalmazza:

| Tesztelési módszer | C2 Alacsony | C3 Közepes | C4 Magas | C5 Nagyon magas | Cél |

| Párakicsapódás (ISO 6270-1) | 48–120 óra | 120–480 óra | 120–720 óra | 480–1200 óra | Szimulálja a reggeli harmatot, a beltéri kondenzációt, a sókúszást |

| Semleges sópermet (ISO 9227) | Minimális | 240 óra | 480–720 óra | 720–1440 óra | Szimulálja a tengerparti sós levegő támadását |

| Vízbe merítés (ISO 2812-2) | Minimális | Minimális | Minimális | Minimális | Azonosítja az ozmotikus hólyagosodás kockázatát |

| Ciklikus öregítés (B. függelék) | Egyik sem | Egyik sem | Egyik sem | 1680–2400 óra | Kombinálja az UV-t, a páratartalmat, a sópermetet, a hőmérséklet ciklusokat |

Egy C5 nagyon magas tartósságú rendszernek 480 óra kondenzációnak, 1440 óra sópermetnek és 1680 óra ciklikus öregítésnek kell ellenállnia – összesen több mint 3600 kumulatív tesztórának. Ez az oka annak, hogy a nagyon magas tartósságú rendszerek 2–3-szor többe kerülnek, mint a közepes tartósságú rendszerek.

Merítési tesztprogram (Im1–Im3 eltemetett vagy nedves alkatrészekhez)

A kábeldugók és a víz alá merült vagy nedves környezetben lévő alkatrészek:

| Merítési kategória | Víz típusa | Nagy tartósság | Nagyon magas tartósság | Alkalmazás |

| Im1 | Édesvíz (folyók) | 3000 óra merítés + 1440 óra kondenzáció | 4000 óra + 2160 óra | Vízierőművek, gátlétesítmények |

| Im2 | Tengervíz (katódos védelem nélkül) | 3000 óra merítés + 1440 óra sópermet | 4000 óra + 2160 óra | Víz alatti tengeri szerkezetek |

| Im3 | Talaj (földbe fektetett csővezetékek) | 3000 óra merítés + 1440 óra sópermet | 4000 óra + 2160 óra | Földalatti elektromos csatornák |

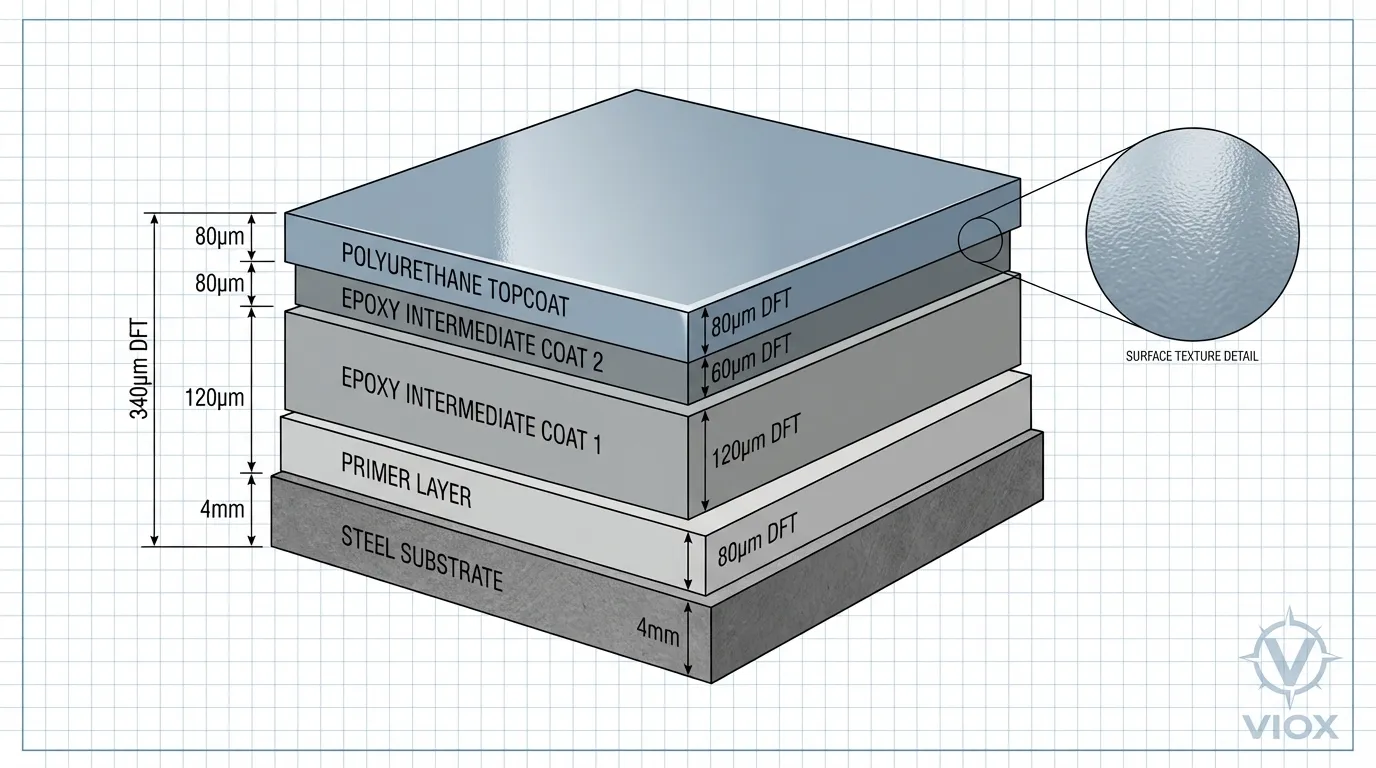

Festékrendszerek és szárazréteg-vastagság (DFT)

Az ISO 12944-5 előírja a bevonatrendszereket minden korrozivitási és tartóssági kombinációhoz. Szárazréteg-vastagság (DFT) kritikus fontosságú: ez a szárított bevonat vastagsága mikrométerben (µm) mérve. A vastagabb nem mindig jobb – a tapadás számít –, de a DFT a tartósság elsődleges tényezője.

Tipikus többrétegű rendszerek

C1 Alacsony:

- Rendszer: Egyrétegű akril

- Alapozó: Nincs

- Fedőréteg: Akril (80 µm)

- Rétegek: 1

- Teljes DFT: 80 µm

C3 Közepes (ipari szabvány):

- Rendszer: Cink-epoxi + poliuretán

- Alapozó: Cinkben gazdag epoxi (100 µm)

- Közbenső: Epoxi (80 µm)

- Fedőréteg: UV-álló poliuretán (80 µm)

- Rétegek: 3

- Teljes DFT: 260 µm

C5 Nagyon magas (zord ipari):

- Rendszer: Nagy teherbírású epoxi + polisziloxán

- Alapozó: Cinkben gazdag epoxi (120 µm)

- Közbenső 1: Nagy szilárdságú epoxi (120 µm)

- Közbenső 2: Vastagrétegű epoxi (100 µm)

- Fedőréteg: Alifás poliuretán vagy polisziloxán (80–100 µm)

- Rétegek: 4–5

- Teljes DFT: 420–440 µm

Minden rétegnek megvan a funkciója: a cinkben gazdag alapozó feláldozza magát, hogy megvédje az acélt (galvanikus védelem), a közbenső rétegek vastagságot és UV-állóságot biztosítanak, a fedőréteg pedig fényt, időjárásállóságot és egy feláldozható felületet biztosít.

Valós alkalmazások

Elektromos szekrény tengerparti ipari övezetben (C4)

Egy acél elektromos vezérlőszekrény, amelyet egy mérsékelt sótartalmú kikötő közelében lévő dokkra szereltek, egész évben sópermetnek van kitéve. A szekrénytest (szerkezeti acél váz és oldallapok) C4 korrozivitásnak van kitéve. A specifikáló a következőt választja: C4-M (Közepes tartósság, 5–7 év) a szekrénytesthez.

Szekrénytest specifikáció (ISO 12944): Cinkben gazdag epoxi alapozó (80 µm) + epoxi közbenső réteg (100 µm) + poliuretán fedőréteg (80 µm) = 260 µm teljes DFT. A tesztelés magában foglalja a 480 órás sópermetet, a 240 órás párakondenzációt. Karbantartási ütemterv: évente ellenőrizni, a fő felületeket 5–7 évente újrafesteni.

Belső alkatrészek (NEM ISO 12944): Ebben a szekrényben a VIOX csatlakozóblokkok, MCB megszakítók, DIN sín, és kontaktorok külön vannak meghatározva a következők szerint:

- Sorkapcsok: Ónozott réz csatlakozók az IEC 60068-2-11 szerint (minimum 96 óra sóköd)

- MCB-k: Galvanizált ezüst vagy ón érintkezők, zárt ház IP54

- DIN sín: Horganyzott acél nikkel bevonattal az érintkezési területeken

- Mágneskapcsolók: Nikkelezett réz érintkezők, zárt tekercs a NEMA 3R típus szerint

A szekrénytest védi a belső alkatrészeket; az alkatrészek bevonatolást/anyagtudományt használnak, nem vastag festékbevonatokat.

Tengeri alépítmény: Festett acél (C5–CX)

Egy tengeri szélerőmű platform tartószerkezete szerkezeti acélból áll, amely állandó magas sótartalmú permetnek, extrém páratartalomnak és UV-sugárzásnak van kitéve. Korróziós kategória: CX (Extrém). Tervezési élettartam követelmény: 25+ év.

Szerkezeti acél specifikáció (ISO 12944): C5-VH vagy CX-VH rendszer. Cinkben gazdag epoxi (120 µm) + két vastagrétegű epoxi közbenső réteg (egyenként 100 µm) + polisziloxán fedőréteg (100 µm) = 420 µm teljes DFT. A tesztelés magában foglalja az 1440 órás sópermetet, a 480 órás párakondenzációt és az 1680 órás ciklikus öregítést. Ez a specifikáció vezérli a beszerzést: minden szerkezeti hegesztésnek, kötőelemnek és felületnek meg kell felelnie ennek a szigorú bevonati szabványnak.

Kábel- és csatlakozó bemenetek (NEM ISO 12944): Elektromos csatlakozások a szerkezet interfészénél—kábeldugók, VIOX vízálló csatlakozók, kötődobozok—a következők szerint vannak meghatározva:

- Kábel tömszelencék: Rozsdamentes acél 316L test, galvanizált sárgaréz menetek, szilikon vagy EPDM tömítések

- Vízálló csatlakozók: Ezüstözött érintkezők, rozsdamentes acél házak, IP67/IP68 védettség

- Kötődobozok: Rozsdamentes acél vagy porszórt acél test (C5 külső) nikkelezett belső csatlakozókkal

A festett acélszerkezet (ISO 12944) és a zárt, bevonatolt elektromos alkatrészek (IEC szabványok) együttműködnek egy rendszerként.

Élelmiszer-feldolgozó üzem: Beltéri magas páratartalmú környezet (C3)

Egy élelmiszer-feldolgozó üzem belsejében a belső páratartalom nagyon magas; a víz/kondenzáció rendszeresen bevonja a berendezéseket. A közeli forgalomból származó környezeti SO₂ alacsony. Besorolás: C3 (Közepes korrozivitás).

Szerkezeti/rögzítő acél specifikáció (ISO 12944): A berendezések vázai, tartói és a kitett acélfelületek C3-M (7–15 év tartósság) szerint vannak festve. Specifikáció: Cinkben gazdag epoxi alapozó (100 µm) + epoxi közbenső réteg (80 µm) + poliuretán fedőréteg (80 µm) = 260 µm összesen. A tesztelés magában foglalja a 240 órás sópermetet (az élelmiszer-kezelésből származó higroszkópos sók szimulálására), a 120 órás párakondenzációt.

Elektromos alkatrészek (NEM ISO 12944): Az ebben a környezetben lévő vezérlőberendezések (a VIOX-tól vagy más gyártóktól) a következőket tartalmazzák: moduláris kontaktorok, sorkapcsok és érzékelők. Ezeket a következők védik:

- Rozsdamentes acél vagy nikkelezett réz csatlakozók (élelmiszeripari minőségű anyagok)

- Zárt tekercs házak (minimum IP54) epoxival lezárt tekercsekkel (NEM festett)

- Műanyag (PA66 vagy POM) szigetelő alkatrészek, eredendően korrózióállóak

A festett acél váz száraz környezetet tart fenn az elektromos szekrények belsejében; a belső alkatrészek anyagtudományt és zárt házat használnak.

Gyakran Ismételt Kérdések

K1: A tartósság ugyanaz, mint a garancia?

Nem. A tartósság egy műszaki tervezési paraméter – az idő, amíg az első nagyobb karbantartás szükséges. Egy 15 éves tartósságú rendszernek lehet 10 éves garanciája, mert a garancia kockázatátruházást és felelősséget von maga után. A tartósság segít a karbantartás ütemezésében; a garancia egy jogi/kereskedelmi garancia.

K2: Honnan tudom, hogy a környezetem C3 vagy C4?

C3 mutatók: Városi/ipari légkör, alkalmi kondenzáció beltérben, enyhe SO₂ szag, alacsony sótartalom vagy nincs tengeri hozzáférés.

C4 mutatók: Tengerparti elhelyezkedés, gyakori sós vízpermet, állandó páratartalom, látható korrózió a védelem nélküli acélon 1–2 hónapon belül.

Konzultáljon a helyi korrozivitási térképekkel (számos nemzeti szabványügyi testület közzéteszi azokat), vagy lépjen kapcsolatba egy regionális szakértelemmel rendelkező bevonat-szállítóval. A VIOX az Ön létesítményének helye és profilja alapján tud tanácsot adni.

Q3: Használhatok-e C3 rendszert C5 környezetben, hogy pénzt takarítsak meg?

Technikailag igen. Gyakorlatilag nem. Egy C3-as rendszer (260 µm DFT, 3 réteg) erős rozsdásodást fog mutatni, és karbantartást igényel 1–2 éven belül egy C5-ös környezetben (ahol 5+ év az alapelvárás). A látszólagos megtakarítás elvész az újrafestési munkában és az üzemi leállásban. Előre határozza meg a megfelelő kategóriát.

Q4: Mi az a DFT, és miért kritikus?

A száraz filmvastagság (DFT) a bevonat vastagsága száradás után, mikrométerben mérve. Ez a elsődleges tartóssági tényező. A vastagabb filmek hosszabb védelmet nyújtanak a rozsda behatolása ellen. A DFT-t az alkalmazás során nedves filmvastagság-mérőkkel ellenőrzik, és a kikeményedés után száraz filmvastagság-mérőkkel erősítik meg. A roncsolásmentes vizsgálat biztosítja a megfelelést.

Q5: Milyen gyakran kell ellenőriznem a bevont berendezéseket?

C1 környezetek: 3–5 évente.

C2–C3 környezetek: 1–2 évente.

C4–CX környezetek: Évente vagy kétévente.

A mikrorepedezés, a tapadásvesztés vagy a rozsda korai felismerése lehetővé teszi a helyszíni javításokat, mielőtt nagyobb karbantartást kellene végezni. A rendszeres ellenőrzések meghosszabbítják a bevonat élettartamát és csökkentik a teljes birtoklási költséget.

A legfontosabb tudnivalók

Az ISO 12944 egy kéttengelyes keretrendszer: a korrozivitási kategória (C1–CX) meghatározza a környezeti súlyosságot; a tartóssági szint (L, M, H, VH) meghatározza a karbantartási intervallumot.

Ismerje a környezetét: Ha egy tengerparti C4 létesítményt C3-nak minősítenek, az idő előtti meghibásodáshoz és költséges sürgősségi újrafestéshez vezet. Használjon regionális korrozivitási térképeket és helyi szakértelmet.

A DFT a tartóssági tényező: A vastagabb bevonatok hosszabb ideig tartanak. Adja meg a helyes DFT-t előre; ne kössön kompromisszumot az alkalmazás során. Ellenőrizze a tesztelés során az elfogadás előtt.

A többrétegű rendszerek tervezettek: Minden réteg – alapozó, közbenső, fedőréteg – egy adott funkciót szolgál. Ne helyettesítse; az integritás a teljes rendszertől függ.

A tartósság egy tervezési eszköz: Használja karbantartási időszakok és költségvetések meghatározására, nem pedig garanciaígéretként. A karbantartás gyakorisága a pontos kategorizálástól függ.

A hatókör tisztázása – az ISO 12944 a szerkezeti acélra és a szekrénytestekre vonatkozik, NEM a belső elektromos alkatrészekre: A szabvány festékrendszereket határoz meg acélszerkezetekhez és szekrénykülsőkhez. A szekrényeken belüli egyes elektromos alkatrészek (sorkapcsok, MCB-k, kontaktorok) galvanizálásra (ón, ezüst, arany), anyagválasztásra (rozsdamentes acél, PA66) és zárt házra (IP-védettség) támaszkodnak, olyan szabványokat követve, mint az IEC 60068-2-11 és a NEMA típusú besorolások. E két védelmi stratégia összekeverése gyakori specifikációs hiba, amelyet a tapasztalt villamosmérnökök azonnal észrevesznek.

A szekrény kialakítása egy kétszintű rendszer: A szekrényteste követi az ISO 12944-et (festék/bevonat), védőgátat hozva létre. A belső alkatrészek követik az elektromos szabványokat (galvanizálás/anyag/tömítés), védve a tényleges áramvezető elemeket. Mindkettőt helyesen kell meghatározni, de teljesen különböző rendszerekről van szó.

VIOX termékek és ISO 12944: VIOX kábeldugók és vízálló csatlakozók gyakran használatosak a határon – az ISO 12944 szerint festett szekrényfalakon keresztül történő rögzítéshez. Ebben az összefüggésben ezeket a bemeneti alkatrészeket az IEC 60068-2-11 (sós köd tesztelés) és az IP-védettség szerint határozzák meg. A VIOX csatlakozóblokkok, MCB-k, kontaktorok, és DIN sín a szekrényen belül saját szabványaikat követik (alkatrészszintű galvanizálás, érintkező anyag, zárt ház) – nem az ISO 12944-et.

Következtetés

A korrózió nem jelenti be magát. Mire a látható rozsda megjelenik, a károsodás már folyamatban van. Az ISO 12944 a találgatást precizitássá alakítja, így egy megismételhető keretrendszert biztosít a környezetének és költségvetésének megfelelő bevonatok meghatározásához.

Akár egy szerény C2 vidéki raktárat, akár egy C5 tengeri platformot véd, a szabvány egyértelmű utat kínál: mérje fel a környezetét, válassza ki a tartóssági szintet, határozza meg a bevonatrendszert, végezze el a megfelelő teszteket, és ellenőrizze a DFT-t az alkalmazás során. Az eredmény: olyan berendezés, amely túléli – és virágzik – a tervezett élettartama alatt.

Útmutatásra van szüksége az elektromos rendszerei korrózióvédelmének meghatározásához? A VIOX mérnökei segíthetnek összehangolni az Ön igényeit az ISO 12944 kategóriákkal, és ajánlani csatlakozóblokkok, kábel megoldásokat, és vezérlő alkatrészeket amelyek megfelelnek az Ön környezetének. Kapcsolatfelvétel egy technikai konzultációhoz.