Közvetlen válasz: Megszakító A mechanikai tulajdonságokat speciális megszakító analizátorokkal mérik, amelyek mozgásérzékelőkkel vannak felszerelve, amelyek valós időben rögzítik az érintkezők mozgását működés közben. A három kritikus paramétert – az érintkezési sebességet (általában 0,5-10 m/s), a visszapattanást (a löket <5%-ának kell lennie) és a túllövést (a löket <5%-ának kell lennie) – a nyitási és zárási műveletek során generált mozgásgörbékből elemzik. A modern tesztberendezések egyidejűleg rögzítik az időzítési, mozgási és elektromos paramétereket, hogy átfogó diagnosztikai adatokat szolgáltassanak, amelyek feltárják a mechanikai kopást, a csillapítási problémákat és a potenciális hibákat, mielőtt azok rendszerleállást okoznának.

A legfontosabb tudnivalók

- A megszakítók mechanikai tesztelésének megértése elengedhetetlen a megbízható elektromos védelmi rendszerek fenntartásához.

- Az érintkezési sebesség mérése ellenőrzi, hogy a megszakító képes-e megszakítani a hibaáramokat az ívképző zónán belül, ami általában 0,5-10 m/s sebességet igényel a megszakító típusától és a feszültségosztálytól függően.

- A túlzott visszapattanás a csillapító rendszer meghibásodását jelzi, ami érintkezőhegesztéshez és csökkent elektromos élettartamhoz vezethet.

- A gyártói specifikációkon túli túllövés mechanikai feszültséget jelez, ami felgyorsítja a működtető mechanizmusok kopását.

- A CIGRE A3.06 munkacsoport kutatása szerint a fő megszakítóhibák 50%-a a működtető mechanizmus hibáiból ered, ami a mechanikai tulajdonságok tesztelését kritikus prediktív karbantartási eszközzé teszi.

- A professzionális teszteléshez IEC 60947-2 és IEEE C37.09 szabványoknak megfelelő megszakító analizátorok, megfelelő löketű mozgásérzékelők és az üzembe helyezési tesztekből származó alap referenciaadatok szükségesek az értelmes trendelemzéshez.

Miért fontos a megszakító mechanikai tesztelése?

A megszakítók jelentik az elektromos elosztó rendszerek első védelmi vonalát, mégis mechanikai teljesítményük gyakran kevesebb figyelmet kap, mint az elektromos jellemzőik. A mechanikai működtető mechanizmusnak hibátlanul kell működnie milliszekundumokon belül, hogy megvédje a berendezéseket és a személyzetet a hibás körülményektől.

Az Electric Power Research Institute (EPRI) kutatása kimutatta, hogy a mechanikai hibák teszik ki a megszakító meghibásodásainak többségét. Ha egy megszakító nem a megfelelő sebességgel működik, túlzott visszapattanást mutat, vagy abnormális túllövést mutat, a következmények túlmutatnak magán az eszközön – potenciálisan veszélyeztetve a teljes elektromos rendszer védelmi koordinációját.

A hagyományos, csak időzítésen alapuló tesztek korlátozott betekintést nyújtanak a megszakító állapotába. Egy megszakító megfelelhet az időzítési specifikációknak, miközben mechanikai hibákat rejt magában, amelyek nem megfelelő érintkezési sebességként, elégtelen csillapításként vagy túlzott mechanikai feszültségként jelentkeznek. Az átfogó mechanikai tulajdonságok elemzése feltárja ezeket a rejtett problémákat, mielőtt azok katasztrofális hibákká fajulnának.

A három kritikus mechanikai paraméter megértése

Érintkezési sebesség: A sebességtényező

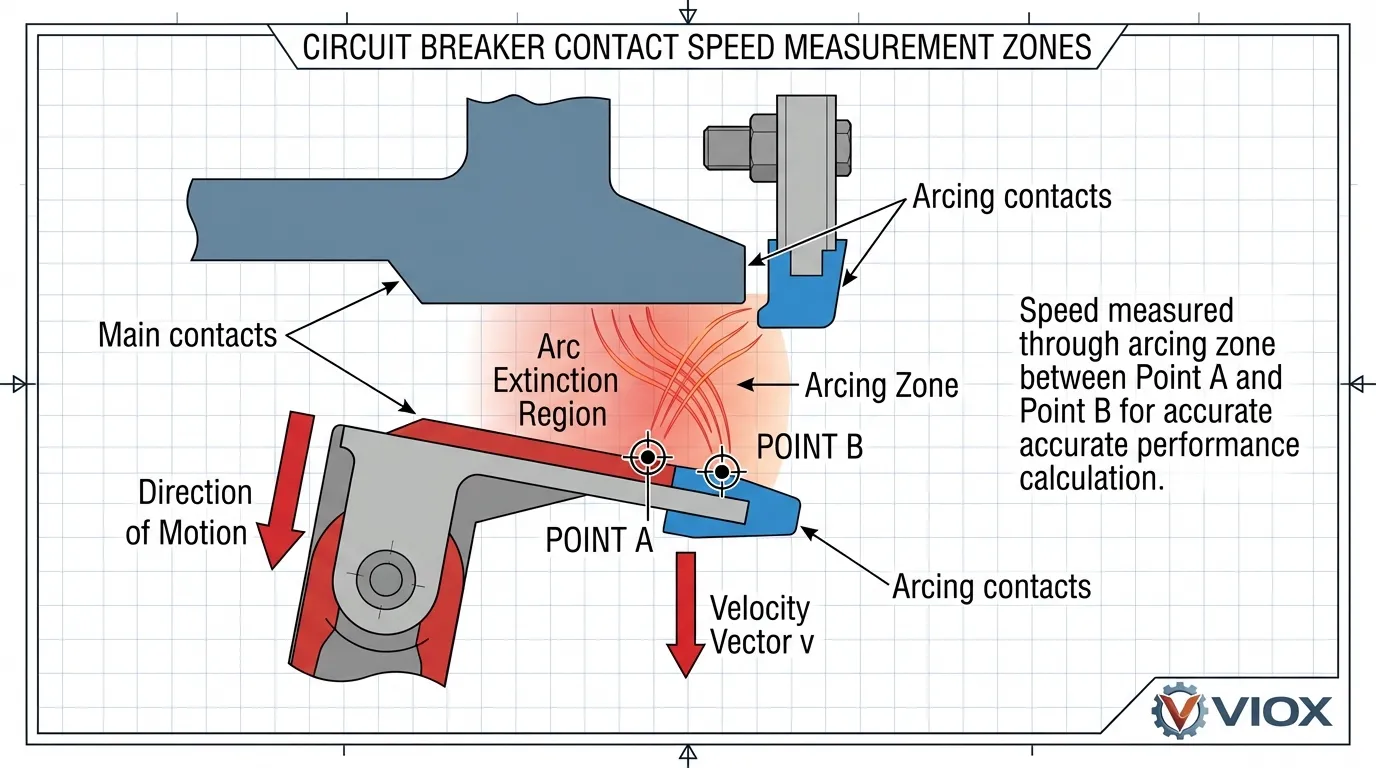

Az érintkezési sebesség azt a sebességet jelenti, amellyel a megszakító érintkezői az ívképző zónán keresztül mozognak a nyitási műveletek során. Ez a paraméter közvetlenül befolyásolja a megszakító azon képességét, hogy biztonságosan eloltsa az elektromos íveket és megszakítsa a hibaáramokat.

A megfelelő érintkezési sebesség biztosítja, hogy az ív kellően megnyúljon és lehűljön a megbízható megszakításhoz. Ha túl lassú, az ív nem oltható el, ami a megszakítás sikertelenségéhez vezet. Ha túl gyors, a túlzott mechanikai feszültség károsítja a működtető mechanizmust és az érintkezőket. A gyártók elfogadható sebességtartományokat határoznak meg a megszakító kialakítása, a megszakító közeg és a feszültségosztály alapján.

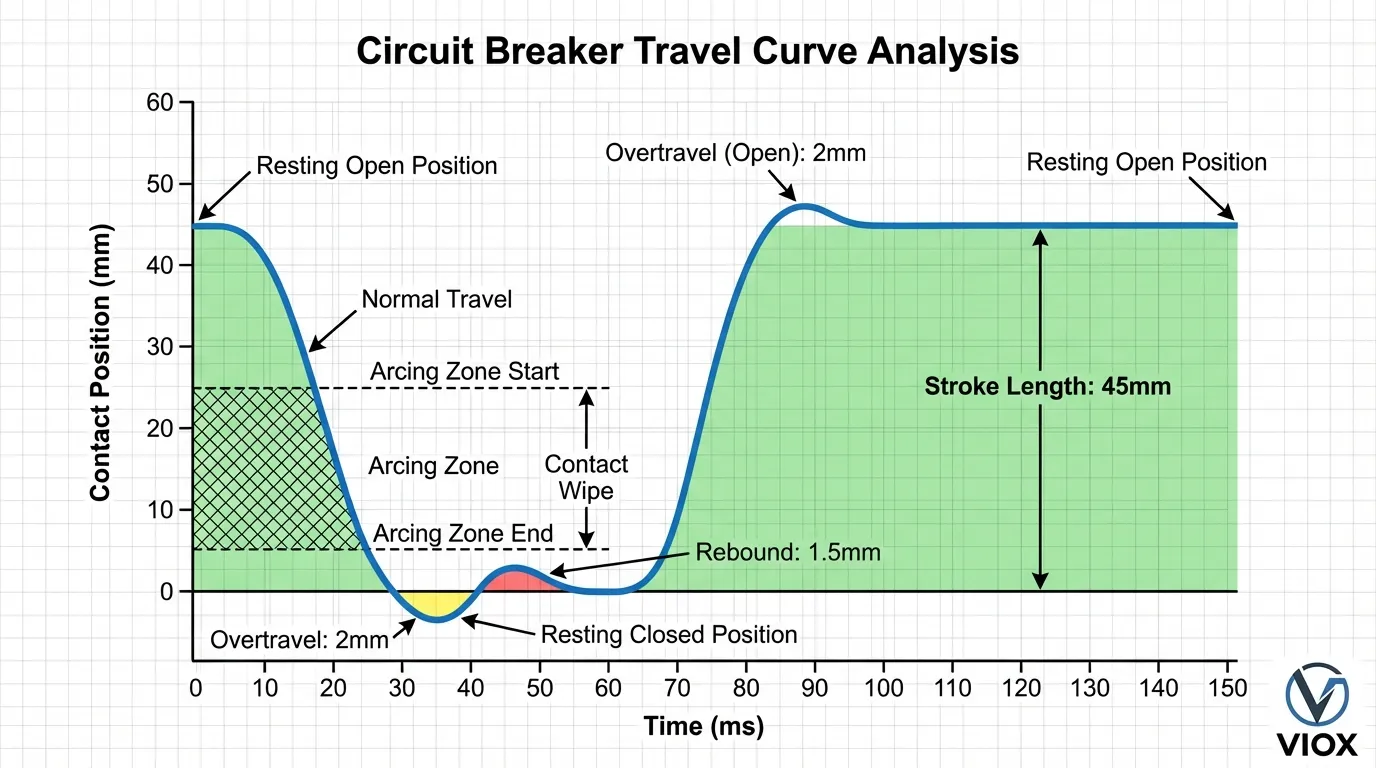

A sebességet a mozgásgörbe két meghatározott pontja között számítják ki, jellemzően az ívképző zónán belül, ahol az érintkezők szétválnak. A modern megszakító analizátorok kiszámítják az átlagos és a pillanatnyi sebességet is, részletes betekintést nyújtva a mechanizmus teljesítményébe a teljes működési ciklus során.

Visszapattanás: A csillapítási indikátor

Visszapattanás akkor következik be, amikor az érintkezők egy művelet befejezése után túllépik a végső nyugalmi helyzetüket, majd visszapattannak az ellenkező irányba. Ez az oszcilláló mozgás a megszakítón belüli mechanikai csillapító rendszerek hatékonyságát jelzi.

A túlzott visszapattanás a csillapító rendszer leromlását jelzi – amelyet gyakran kopott lengéscsillapítók, kimerült hidraulikafolyadék vagy mechanikai kapcsolatok problémái okoznak. A nem ellenőrzött visszapattanás érintkezőkárosodáshoz, csökkent elektromos élettartamhoz és végső mechanikai meghibásodáshoz vezethet. Az ipari szabványok általában a teljes löket hosszának kevesebb mint 5%-ára korlátozzák a visszapattanást.

A visszapattanás mérése pontos mozgáskövetést igényel a teljes működési ciklus során. A paramétert a minimális elmozdulástól (a maximális túllövés után) az érintkezők végső nyugalmi helyzetéig terjedő távolságként számítják ki.

Túllövés: A mechanikai feszültség indikátora

A túllövés azt a távolságot jelenti, amelyet az érintkezők a tervezett végső helyzetükön túl mozognak a zárási vagy nyitási műveletek során. Ez a paraméter feltárja a mechanikai energiaelnyelést és a feszültségszinteket a megszakító mechanizmusán belül.

A vezérelt túllövést a megszakítókba tervezik be, hogy biztosítsák a pozitív érintkezési nyomást és a megbízható reteszelést. A túlzott túllövés azonban problémákat jelez a mechanikai ütközőkkel, az energiaelnyelő rendszerekkel vagy a működtető mechanizmus kalibrálásával kapcsolatban. A visszapattanáshoz hasonlóan a túllövésnek is általában a teljes löket kevesebb mint 5%-a alatt kell maradnia.

A túllövést közvetlenül a mozgásgörbéből mérik, mint a nyugalmi helyzeten túli maximális elmozdulást a művelet során. Mind a zárási, mind a nyitási műveletek túllövési jellemzőket mutatnak, amelyeket külön-külön kell értékelni.

Alapvető tesztberendezések és beállítás

Megszakító analizátorok

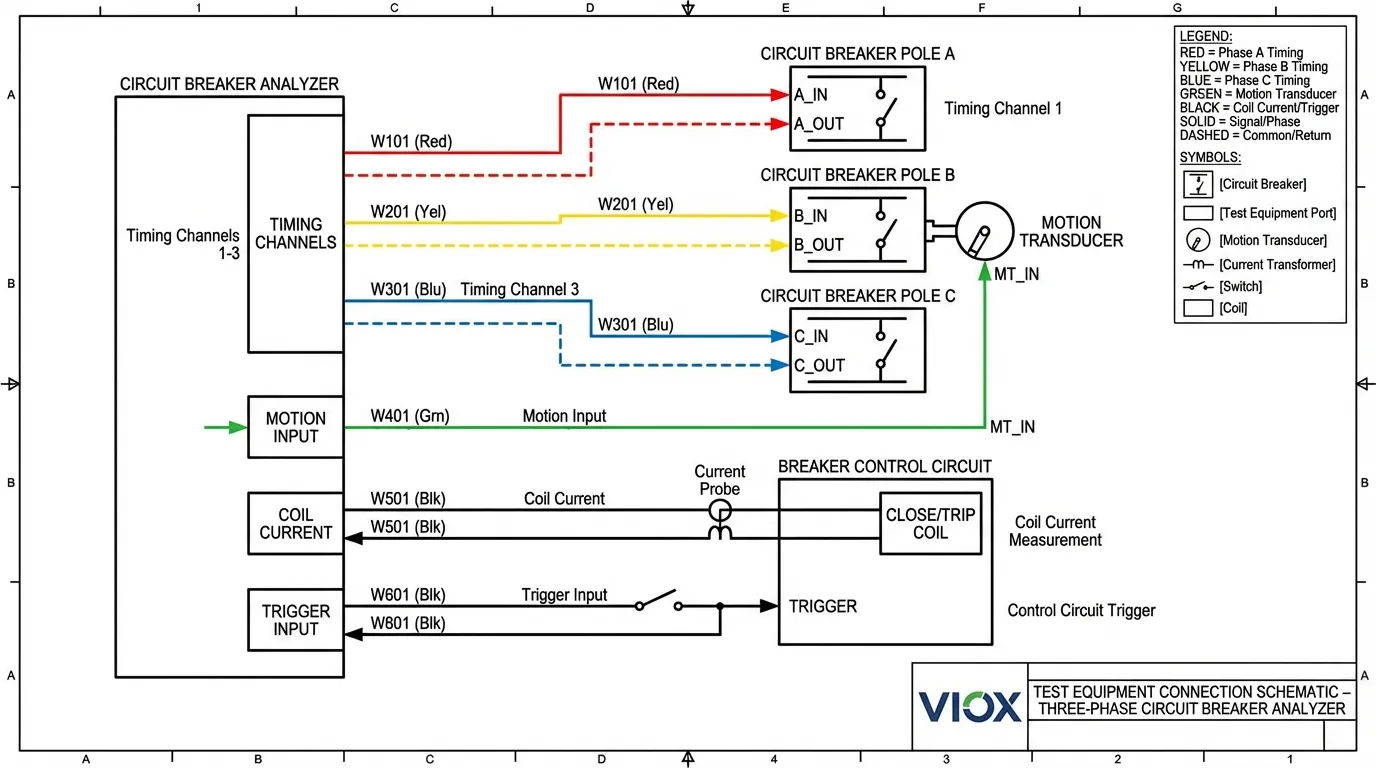

A modern megszakító teszteléshez kifinomult analizátorokra van szükség, amelyek képesek egyidejűleg több paraméter mérésére. A professzionális minőségű műszerek a következőket biztosítják:

- Időzítési csatornák amelyek rögzítik a fő érintkezők működését, az előre beillesztett ellenállás időzítését (ha van), a segédérintkezők sorrendjét és a pólusok szinkronizálását. Ezek a csatornák jellemzően mikroszekundumos felbontást kínálnak a gyorsan működő megszakítók működésének pontos rögzítéséhez.

- Mozgásérzékelő bemenetek amelyek analóg vagy digitális jeleket fogadnak el az elmozdulásérzékelőktől. Az univerzális érzékelőcsatornák különféle érzékelőtípusokat fogadnak, lehetővé téve a rugalmasságot a szerelési elrendezésekben és a mérési konfigurációkban.

- Tekercsáram figyelés amely nyomon követi a működtető tekercs viselkedését a kioldási és zárási műveletek során. Az áramszignatúra elemzése feltárja a működtető tekercsek elektromos és mechanikai problémáit, mielőtt azok működési hibákat okoznának.

- Adat elemző szoftver amely automatikusan kiszámítja a származtatott paramétereket, összehasonlítja az eredményeket a gyártói specifikációkkal, trendjelentéseket generál, és tárolja a korábbi adatokat az állapot alapú karbantartási programokhoz.

Mozgásérzékelők és rögzítés

A mozgásmérés pontossága teljes mértékben a megfelelő érzékelő kiválasztásától és telepítésétől függ. A lineáris érzékelők a leggyakoribbak, amelyek az elmozdulással arányos feszültségkimenetet biztosítanak. A forgó érzékelők a szögmozgást mérik, amelyet az analizátor a gyártó által megadott konverziós tényezők segítségével lineáris elmozdulássá alakít át.

A kritikus rögzítési szempontok közé tartozik az érzékelő löketének hossza, amely elegendő a teljes mozgás és a túllövés rögzítéséhez, a biztonságos rögzítés, amely megakadályozza az érzékelő mozgását működés közben, a beállítás, amely biztosítja a mérési pontosságot a teljes löket során, és a biztonsági távolságok, amelyek megvédik a berendezéseket a mozgó megszakító alkatrészektől.

Az érzékelőt a megszakító mechanizmusának egy mozgó részéhez kell rögzíteni, amely pontosan tükrözi a fő érintkezők mozgását. A szokásos rögzítési pontok közé tartozik a működtető rúd, a mechanizmus kapcsolata vagy a megszakító szerelvény, a megszakító kialakításától és hozzáférhetőségétől függően.

Lépésről lépésre tesztelési eljárás

Teszt előtti előkészítés és biztonság

A mechanikai tulajdonságok tesztelésének megkezdése előtt győződjön meg arról, hogy a megszakító megfelelően el van szigetelve minden áramforrástól. Ellenőrizze, hogy a tárolt energiarendszerek (rugók, hidraulikus akkumulátorok, pneumatikus rendszerek) biztonságosan le vannak-e merítve vagy szabályozva. Győződjön meg arról, hogy minden személyzet távol van a mozgó alkatrészektől, és hogy a megfelelő zárolási/címkézési eljárások érvényben vannak.

Tekintse át a gyártói dokumentációt a javasolt tesztelési eljárások, az elfogadható paramétertartományok és a tesztelt megszakító modelljére vonatkozó speciális óvintézkedések azonosításához. Gyűjtsön össze alapértékeket a korábbi tesztekből vagy az üzembe helyezési feljegyzésekből, hogy értelmes összehasonlítást és trendelemzést tegyen lehetővé.

Berendezés csatlakoztatása és konfigurálása

Csatlakoztassa a megszakító analizátor időzítési csatornáit a megszakítón lévő megfelelő tesztpontokhoz. Háromfázisú megszakítók esetén ez általában mindhárom pólushoz való csatlakozást jelenti a szinkronizálás és az egyes pólusok teljesítményének méréséhez. Csatlakoztassa a segédérintkezők figyelő vezetékeit, ha segédidőzítésre van szükség.

Szerelje fel a mozgásérzékelőt a gyártó utasításainak megfelelően, biztosítva a megfelelő beállítást és a biztonságos rögzítést. Csatlakoztassa az érzékelő kimenetét az analizátor mozgásbemeneti csatornájához. Konfigurálja az analizátort a megfelelő érzékelő kalibrációs adataival, beleértve a löket hosszát, a konverziós tényezőket és a mértékegységeket.

Állítsa be az analizátort, hogy a megfelelő vezérlőjelre induljon – vagy a megszakító saját vezérlő áramkörére, vagy a tesztberendezés külső indítójára. Konfigurálja a mérési paramétereket, beleértve a mintavételi sebességet, a rögzítési időtartamot és a sebesség meghatározásának számítási pontjait.

A tesztsorozat végrehajtása

Indítson el egy zárási műveletet, és hagyja, hogy az analizátor rögzítse a teljes mozgásprofilt. Tekintse át a kapott mozgásgörbét a megfelelő alak, az anomáliák hiánya és az ésszerű paraméterértékek szempontjából. Ismételje meg a zárási műveletet legalább háromszor a konzisztencia ellenőrzése és az esetleges időszakos problémák azonosítása érdekében.

A zárási műveletek befejezése után hajtson végre nyitási műveleti teszteket ugyanazon eljárás szerint. Rögzítsen több műveletet a megbízható alapértékek megállapításához és az ismételhetőség ellenőrzéséhez. Az átfogó értékelés érdekében tesztelje a megszakítót normál és minimális üzemi feszültség mellett is, hogy értékelje a teljesítményt a teljes működési tartományban.

Rendszeresen rögzítsen minden tesztadatot, beleértve a környezeti feltételeket (hőmérséklet, páratartalom), a megszakító állapotát (műveletek száma, karbantartási előzmények) és a tesztelés során megfigyelt anomáliákat. Ez a dokumentáció elengedhetetlen a trendelemzéshez és a jövőbeli hibaelhárításhoz.

Adatok elemzése és értelmezése

Elemezze a mozgásgörbéket a kulcsfontosságú paraméterek kinyeréséhez. Mérje meg a löket hosszát a nyugalmi nyitott helyzettől a nyugalmi zárt helyzetig. Azonosítsa a túllövést a nyugalmi helyzeten túli maximális elmozdulásként. Számítsa ki a visszapattanást a minimális elmozdulástól a végső nyugalmi helyzetig terjedő távolságként.

Határozza meg az érintkezési sebességet az ívképző zóna határainak azonosításával (amelyeket általában a gyártó határoz meg), és számítsa ki a sebességet ezen pontok között. Hasonlítsa össze az összes mért értéket a gyártói specifikációkkal és a korábbi teszteredményekkel. Az alapértékektől való 10-15%-ot meghaladó eltérések kivizsgálást és potenciális korrekciós intézkedéseket tesznek szükségessé.

A teszteredmények értelmezése: Mit árulnak el a számok?

Normál működési tartományok

Az elfogadható mechanikai tulajdonságértékek jelentősen eltérnek a megszakító típusától, a feszültségosztálytól és a gyártó kialakításától függően. Az általános irányelvek azonban hasznos referenciapontokat nyújtanak az értékeléshez.

- Érintkezési sebesség jellemzően 0,5 m/s és 10 m/s között van. Az alacsony feszültségű öntött házas megszakítóknál ez az érték 0,5 m/s, a nagyfeszültségű teljesítmény megszakítóknál pedig 10 m/s. A konkrét elfogadható tartomány függ a megszakító közegtől (levegő, vákuum, SF6) és az ívoltási követelményektől. A gyártói specifikációk ±20%-án belüli sebességek általában kielégítő teljesítményt jeleznek.

- Visszapattanás és túllépés a legtöbb megszakító kialakításnál a teljes lökethossz 5%-a alatt kell maradnia. Az ehhez a küszöbhöz közelítő vagy azt meghaladó értékek a csillapító rendszer meghibásodását jelzik, ami vizsgálatot és potenciális karbantartási beavatkozást igényel.

- Lökethossz a gyártói specifikációknak ±5%-on belül kell megfelelnie. A jelentős eltérések mechanikai kopást, beállítási problémákat vagy a kapcsolódó problémákat jeleznek, amelyek korrekciót igényelnek.

Figyelmeztető jelek és hibajelzők

Bizonyos vizsgálati eredmények egyértelműen figyelmeztetnek a közelgő problémákra. A névleges értékhez képest 20%-os vagy nagyobb érintkezési sebesség csökkenés megnövekedett mechanikai súrlódást, kenés romlását vagy a működtető mechanizmusban lévő kötést jelez. Ez az állapot idővel romlani fog, és végül működésképtelenséghez vezet.

A lökethossz 10%-át meghaladó visszapattanás súlyos csillapító rendszer hibát jelez. Ez az állapot felgyorsítja az érintkezők kopását, és érintkező hegesedéshez, csökkent megszakítóképességhez és a működtető mechanizmus mechanikai károsodásához vezethet. Azonnali korrekciós intézkedés szükséges.

A növekvő túllépési trendek az energiaelnyelő rendszer meghibásodását vagy a mechanikai ütköző kopását jelzik. Bár ez nem azonnal kritikus, ezt az állapotot szorosan figyelemmel kell kísérni, és a következő ütemezett karbantartási leállás során kezelni kell.

A háromfázisú megszakítók pólusai közötti aszimmetria szinkronizációs problémákat tár fel, amelyek befolyásolhatják a védelmi koordinációt és a rendszer megbízhatóságát. Az IEC 60947-2 szabvány határértékeit (nyitáskor 50 Hz-en 3,33 ms, 60 Hz-en 2,78 ms) meghaladó pólusok közötti időzítési különbségek mechanizmus beállítást vagy javítást igényelnek.

A vizsgálati módszerek és szabványok összehasonlítása

| Tesztelési módszer | Mérési képesség | Alkalmazandó Szabványok | Tipikus alkalmazások | Berendezés komplexitása | Költségek Tartomány |

|---|---|---|---|---|---|

| Csak érintkezési időzítés | Működési idők, pólus szinkronizáció | IEC 60947-2, IEEE C37.09 | Alapvető karbantartás ellenőrzése | Alacsony | $2,000-$5,000 |

| Időzítés + Mozgásanalízis | Minden mechanikai paraméter, teljes diagnosztika | IEC 60947-2, IEEE C37.09, NETA szabványok | Átfogó állapotfelmérés | Közepes | $8,000-$15,000 |

| Dinamikus ellenállás + Mozgás | Érintkező kopás elemzés, ívkontaktus állapota | IEC 62271-100, gyártói specifikációk | Fejlett diagnosztika, élettartam felmérés | Magas | $15,000-$30,000 |

| Rezgésanalízis | Nem invazív mechanizmus felmérés | Gyártóspecifikus | Üzem közbeni felügyelet, első kioldási teszt | Közepes | $10,000-$20,000 |

| Tekercsáram elemzés | Elektromos/mechanikai kölcsönhatás, energiaellátás | IEC 60947-2, IEEE C37.09 | Vezérlő áramkör diagnosztika | Alacsony-Közepes | $5,000-$12,000 |

Mechanikai tulajdonság specifikációk megszakító típus szerint

| Megszakító típusa | Tipikus lökethossz | Elfogadható sebességtartomány | Visszapattanási határ | Túllépési határ | Vizsgálati gyakoriság |

|---|---|---|---|---|---|

| Miniatűr áramkör-megszakító (MCB) | 3-8 mm | 0,5-2 m/s | A löket <5%-a | A löket <5%-a | Általában nem tesztelt (lezárt egységek) |

| Öntött tokos megszakító (MCCB) | 8-15 mm | 1-3 m/s | A löket <5%-a | A löket <5%-a | 5 évente vagy hiba után |

| Kisfeszültségű teljesítmény megszakító | 15-50 mm | 2-5 m/s | A löket <5%-a | A löket <5%-a | 2-3 évente vagy hiba után |

| Középfeszültségű vákuum megszakító | 10-20 mm | 0,8-1,5 m/s | A löket <3%-a | A löket <3%-a | Évente vagy hiba után |

| Nagyfeszültségű SF6 megszakító | 100-300 mm | 3-10 m/s | A löket <5%-a | A löket <5%-a | Évente vagy hiba után |

Fejlett diagnosztikai technikák

Dinamikus ellenállás mérés

A dinamikus ellenállás mérés (DRM) egy fejlett diagnosztikai technika, amely ötvözi a mozgásanalízist a nagyáramú ellenállás vizsgálattal. A megszakító érintkezőin keresztül tesztáramot vezetve, miközben egyidejűleg mérjük a feszültségesést és az érintkező mozgását, a DRM feltárja az érintkező állapotát és kopását, amelyet a mozgásanalízis önmagában nem képes kimutatni.

A technika azonosítja az ívkontaktus kopását az érintkező szétválása során az ellenállás profil elemzésével. Az érintkezők nyitásakor az ellenállásgörbe jól látható átmeneteket mutat, ahogy a fő érintkezők szétválnak (az ellenállás növekszik), az ívkontaktusok áramot vezetnek (viszonylag stabil ellenállás), és végül az ívkontaktusok szétválnak (az ellenállás meredeken emelkedik). Az ívkontaktus bekapcsolásának hossza kiszámítható a mozgás- és ellenállásgörbéből, ami az érintkező kopásának közvetlen mérését teszi lehetővé.

A DRM teszteléshez speciális berendezésre van szükség, amely képes 100-600 amper egyenáramot befecskendezni, miközben egyidejűleg rögzíti a feszültségesést mikroohm felbontással, és nyomon követi az érintkező mozgását. A tesztet megfelelő biztonsági óvintézkedésekkel kell elvégezni, mivel nagyáramú befecskendezést foglal magában az elszigetelt megszakító érintkezőibe.

Rezgésanalízis a nem invazív felméréshez

A rezgésanalízis nem invazív alternatívát kínál a hagyományos mozgásméréshez, különösen értékes az üzem közbeni teszteléshez és az első kioldási felméréshez. A megszakító házához rögzített gyorsulásmérő rögzíti a rezgésmintákat működés közben, amelyeket elemezve felmérhető a mechanikai állapot anélkül, hogy a mozgó alkatrészekhez jelátalakítót kellene rögzíteni.

A rezgésminta információt tartalmaz a mechanizmus működéséről, az érintkezők ütközéséről, a csillapítás hatékonyságáról és a mechanikai anomáliákról. A jelenlegi rezgésminták alapmintákhoz való összehasonlításával a technikusok észlelhetik a kopást, az eltolódást vagy a kialakuló problémákat jelző változásokat. A rezgésanalízis különösen hatékony az első kioldási problémák észlelésében, amelyeket a korrózió vagy a kenés romlása okoz hosszabb üresjárat után.

Bár a rezgésanalízis értékes diagnosztikai információt nyújt, inkább kiegészítőnek kell tekinteni, mint a közvetlen mozgásmérés helyettesítőjének. A technika kiválóan alkalmas a változások és anomáliák észlelésére, de kevésbé pontosan számszerűsíti a konkrét mechanikai paramétereket, mint a jelátalakító alapú mozgásanalízis.

Állapotfüggő karbantartási program létrehozása

A hatékony megszakító karbantartási programok a mechanikai tulajdonságok vizsgálatát használják fel az időalapú stratégiákról az állapotfüggő stratégiákra való áttéréshez. Ez a megközelítés optimalizálja a karbantartási erőforrásokat, miközben javítja a megbízhatóságot a tényleges berendezés állapotán alapuló célzott beavatkozással.

Az állapotfüggő karbantartás alapja a kiindulási adatok rögzítése az üzembe helyezés vagy a kezdeti tesztelés során. Ezek a referencia mérések biztosítják az összehasonlítási alapot az összes jövőbeli teszthez. A kiindulási adatoknak több műveletet kell tartalmazniuk különböző körülmények között, hogy rögzítsék a normál teljesítményváltozást.

Az időszakos vizsgálati időközök a megszakító típusától, az alkalmazás kritikus jellegétől és a működési környezettől függenek. A kritikus megszakítókat zord környezetben évente kell vizsgálni, míg a kevésbé kritikus eszközöket ellenőrzött környezetben 3-5 évente lehet vizsgálni. A hibás működéseknek mindig tesztelést kell kiváltaniuk a folyamatos megfelelő működés ellenőrzése és a javítást igénylő károk felderítése érdekében.

A trendelemzés feltárja a fokozatos romlást, mielőtt az kritikus szintre érne. A kulcsparaméterek időbeli ábrázolása azonosítja a kialakuló problémákat, és lehetővé teszi a proaktív karbantartás ütemezését. A következetes romlási tendenciát mutató paraméterek indokolják a gyakoribb ellenőrzést és a karbantartás tervezését, még akkor is, ha a jelenlegi értékek elfogadható határokon belül maradnak.

A mechanikai vizsgálat által feltárt gyakori problémák

Csillapító rendszer hibái

A csillapító rendszer romlása az egyik leggyakoribb probléma, amelyet a mechanikai tulajdonságok vizsgálata feltár. A hidraulikus lengéscsillapítók tömítési szivárgás miatt elveszítik a folyadékot, a pneumatikus csillapítók szelep problémákat okoznak, a mechanikus súrlódásos csillapítók pedig idővel elhasználódnak. Ezek a hibák megnövekedett visszapattanásban és túllépésben, valamint az érintkezési sebesség profiljának változásában nyilvánulnak meg.

A korai felismerés a tesztelés révén lehetővé teszi a tervezett karbantartási beavatkozást, mielőtt a probléma működési hibát vagy érintkezési sérülést okozna. A csillapító rendszer javítása jellemzően folyadékcserét, tömítés cserét vagy a csillapító alkatrészek beállítását foglalja magában – viszonylag egyszerű karbantartási feladatok, ha proaktívan végzik el.

Kenés romlása

A nem megfelelő vagy leromlott kenés növeli a mechanikai súrlódást a működtető mechanizmusban. Ez az állapot csökkent érintkezési sebességben, megnövekedett működési időben és szabálytalan mozgásprofilokban nyilvánul meg. A hosszabb üresjárat utáni első kioldási teszt különösen hatékony a kenési problémák felderítésében, mielőtt azok kritikus hibaelhárítási műveletek során meghibásodást okoznának.

A kenési karbantartásnak követnie kell a gyártó ajánlásait a kenőanyag típusára, az alkalmazási pontokra és a szervizintervallumokra vonatkozóan. A túlzott kenés ugyanolyan problémás lehet, mint az alulkenés, potenciálisan vonzhatja a szennyeződéseket, vagy zavarhatja a mechanizmus megfelelő működését.

Mechanikai kopás és eltolódás

A hosszú távú működés kopást okoz a forgáspontokon, a kapcsolódási pontokon és a csapágyfelületeken a megszakító mechanizmusában. Ez a kopás a mechanizmus megnövekedett holtjátékában, a löket hosszának változásában és a háromfázisú megszakítók pólusok közötti szinkronizációs problémáiban nyilvánul meg.

A mozgáselemzés feltárja ezeket a problémákat az elmozdulási görbe alakjának változásain, a műveletek közötti megnövekedett eltéréseken és a kiindulási mérésektől való eltéréseken keresztül. A mechanikai kopás kezelése beállítást, alkatrészcserét vagy a teljes mechanizmus felújítását igényelheti a súlyosságtól és a megszakító kialakításától függően.

Integráció más diagnosztikai tesztekkel

A mechanikai tulajdonságok vizsgálata maximális értéket nyújt, ha integrálják más megszakító diagnosztikai technikákkal. Az érintkezési ellenállás vizsgálata ellenőrzi az elektromos csatlakozás minőségét, és kimutatja az érintkezési eróziót vagy szennyeződést. A szigetelési ellenállás vizsgálata felméri a szigetelő alkatrészek dielektromos integritását. A tekercsáram elemzése értékeli a vezérlő áramkör teljesítményét és az energiaellátást a működtető mechanizmushoz.

Ezen tesztek kombinációja átfogó megszakító állapotfelmérést biztosít. Például a megnövekedett érintkezési ellenállás a csökkent löket hosszal kombinálva érintkezési kopásra utal, ami karbantartást igényel. A normál érintkezési ellenállás a csökkent sebességgel mechanikai súrlódási problémákra utal, nem pedig érintkezési problémákra. Ez az integrált diagnosztikai megközelítés lehetővé teszi a pontos problémamegállapítást és a célzott korrekciós intézkedéseket.

Kapcsolódó témák

- Azoknak az olvasóknak, akik mélyebb megértést szeretnének szerezni a megszakítók alapjairól, a mi útmutatónk a megszakítók típusai átfogóan lefedi a különböző megszakító kialakításokat és azok alkalmazásait.

- Megértés megszakító névleges értékekről segít értelmezni a vizsgálati eredményeket a megszakító specifikációinak és a védelmi követelményeknek megfelelően.

- A mechanikai és elektromos teljesítmény közötti kapcsolatot a következő cikkünkben vizsgáljuk: kioldási görbék megértése, amely elmagyarázza, hogy a mechanikai működési jellemzők hogyan befolyásolják a védelmi koordinációt.

- Ipari alkalmazásokhoz a mi útmutatónk a hogyan válasszunk MCCB-t egy panelhez foglalkozik a kiválasztási kritériumokkal, beleértve a mechanikai teljesítmény követelményeit.

- A karbantartási szakemberek értékes információkat találnak a következő cikkünkben: hogyan teszteljük igazán az MCCB-t, amely elmagyarázza, hogy a mechanikai vizsgálat miért nyújt megbízhatóbb értékelést, mint az egyszerű tesztgomb működtetése.

- Megértés mi okozza a megszakító meghibásodásait segít kontextusba helyezni a proaktív mechanikai vizsgálat fontosságát a váratlan meghibásodások megelőzésében.

Gyakran Ismételt Kérdések

Milyen gyakran kell a megszakítók mechanikai tulajdonságait tesztelni?

A vizsgálat gyakorisága a megszakító típusától, az alkalmazás kritikus jellegétől és a működési környezettől függ. A létfontosságú berendezéseket védő kritikus megszakítókat évente kell vizsgálni, míg a kevésbé kritikus eszközöket 3-5 évente. Mindig végezzen vizsgálatot hibaelhárítási műveletek után, vagy ha a szemrevételezés potenciális problémákat tár fel. Az alapérték megállapítása az üzembe helyezés során lehetővé teszi a hatékony trendelemzést a későbbi időszakos vizsgálatok során.

Károsíthatja a mechanikai tesztelés a megszakítót?

Megfelelő berendezésekkel és eljárásokkal helyesen végrehajtott mechanikai vizsgálat nem károsítja a megszakítókat. A vizsgálat egyszerűen a megszakítót normál nyitási-zárási ciklusokon keresztül működteti, miközben méri a teljesítményparamétereket. A nem megfelelő jelátalakító rögzítés, a túlzott számú tesztismétlés vagy a nem megfelelő üzemi feszültséggel végzett tesztelés azonban potenciálisan problémákat okozhat. Mindig kövesse a gyártó ajánlásait, és a teszteléshez használjon szakképzett személyzetet.

Mi a különbség az időzítésvizsgálat és a mozgásanalízis között?

A kontaktidőzítés-vizsgálat csak a kontaktusműveletek időintervallumait méri – amikor a kontaktusok zárnak, nyitnak, és a pólusok közötti szinkronizációt. A mozgásanalízis ezt kiterjeszti a kontaktusok tényleges fizikai mozgásának mérésével a működési ciklus során, feltárva a löket hosszát, a sebességet, a túllövést és a visszapattanást. A mozgásanalízis sokkal átfogóbb diagnosztikai információt nyújt a mechanikai állapotról, mint az időzítés önmagában.

Miért nem javasolják egyes gyártók a mechanikai vizsgálatokat?

Egyes gyártók, különösen a zárt kisfeszültségű eszközök, például a miniatűr megszakítók esetében, nem javasolják a helyszíni tesztelést, mivel ezeket az eszközöket nem javítható egységekként tervezték. A tesztelés a zárt szerkezetet veszélyeztető szétszerelést igényelné. A legtöbb ipari és teljesítmény megszakítót azonban rendszeres tesztelésre és karbantartásra tervezték, a gyártók részletes tesztelési eljárásokat és elfogadási kritériumokat biztosítanak.

Hogyan állapít meg alapértékeket, ha nincsenek üzembe helyezési adatok?

Ha nincsenek rendelkezésre álló alapérték adatok, lehetőség szerint teszteljen több hasonló, azonos típusú megszakítót a tipikus teljesítményjellemzők megállapításához. Hasonlítsa össze az eredményeket a gyártó specifikációival, ha rendelkezésre állnak. Alternatív megoldásként állapítsa meg az áramméréseket alapértékként, és figyelje a változásokat a jövőbeli tesztelések során. Történelmi adatok hiányában is a mechanikai tesztelés feltárja a durva rendellenességeket, és lehetővé teszi a jövőbeli trendelemzést.

Milyen képesítések szükségesek a megszakítók mechanikai vizsgálatának elvégzéséhez?

A mechanikai vizsgálatokat képzett villanyszerelőknek vagy mérnököknek kell elvégezniük, akik áramkör-megszakítók működtetésében, elektromos biztonságban és vizsgálóberendezések kezelésében jártasak. Sok szervezet megköveteli a NETA tanúsítványt vagy azzal egyenértékű képesítést az áramkör-megszakító vizsgálatát végző személyzettől. A berendezés kezelésével, a biztonsági eljárásokkal és az eredmények értelmezésével kapcsolatos megfelelő képzés elengedhetetlen a hatékony vizsgálathoz és a személyzet biztonságához.

A VIOX Electric kiváló minőségű megszakítókat és elektromos védelmi berendezéseket gyárt, amelyeket a megbízható teljesítmény és a könnyű karbantartás érdekében terveztek. Termékeink olyan funkciókat tartalmaznak, amelyek megkönnyítik a mechanikai tulajdonságok vizsgálatát és az állapotfelmérést, támogatva a hatékony megelőző karbantartási programokat. Forduljon műszaki csapatunkhoz segítségért a megszakító kiválasztásával, a vizsgálati eljárásokkal vagy a karbantartás tervezésével kapcsolatban az Ön egyedi alkalmazási követelményeihez.