Épp most rendelt új gyűjtősíneket a kapcsolóberendezéséhez. A szállító három lehetőséget kínál: csupasz réz (a legolcsóbb), ónozott (középkategória) vagy ezüstözött (prémium). Mindegyik azonos névleges áramot visz. Mindegyik megfelel az IEC szabványoknak. Akkor miért fizetne többet?

Három hónappal a telepítés után hívást kap: egy csatlakozási pont túlmelegszik. Az infravörös kamera 15°C-kal a tervezési határértékek felett mutat. Kiváltó ok? Az a “jó vételnek” hitt csupasz réz gyűjtősín elkezdett oxidálódni, és az oxidréteg – ami rossz vezető – az érintkezési ellenállást az egekbe emelte. Most sürgősségi karbantartással, potenciális berendezéskárosodással és a kényelmetlen igazsággal néz szembe: a legolcsóbb gyűjtősín gyakran a legdrágább az élettartama alatt.

Miért fontos a gyűjtősín bevonata: A rejtett ellenség az oxidáció

A réz az egyik legjobb elektromos vezető a Földön – de csak akkor, ha tiszta és szennyeződésmentes. Abban a pillanatban, hogy levegővel érintkezik, a kémia átveszi az irányítást.

A csupasz réz könnyen oxidálódik, réz-oxidot (CuO) vagy összetettebb vegyületeket, például réz-karbonátot képezve. Ezek az oxidok félvezetők, nem vezetők. Már egy vékony, 1–2 mikrométeres réteg is mérhetően növelheti az érintkezési ellenállást. Ahogy az oxidáció mélyül, az ellenállás exponenciálisan nő. Ez nem kozmetikai probléma; ez egy meghibásodási mechanizmus.

Ennek következménye egy ördögi kör:

- Az oxidáció növeli az érintkezési ellenállást (R)

- A nagyobb ellenállás terhelés alatt hőt termel (P = I²R)

- A hő felgyorsítja a további oxidációt

- A csatlakozások végül túlmelegedés vagy ridegedés miatt meghibásodnak

Ezért az elektromos ipar nem bízza ezt a véletlenre. Az IEC 60947-2 (az ipari kapcsolóberendezésekre vonatkozó szabvány) elismeri, hogy a felületi állapot közvetlenül befolyásolja a megbízhatóságot. Nem az a kérdés, hogy bevonja-e a gyűjtősínt – hanem az, hogy melyik bevonatot válassza.

Mélymerülés: Csupasz réz

Kezdeti vonzerő: A csupasz réz mutatja a legmagasabb elméleti vezetőképességet (58 MS/m, körülbelül 100% IACS). Ha rövid távú, alacsony kritikus fontosságú áramkört épít egy száraz, hőmérséklet-szabályozott laboratóriumban, a csupasz réz működik.

A valóság:

- Sópermet tesztelés (ASTM B117): A csupasz réz ~120 órát bír ki, mielőtt a látható korrózió problémássá válna

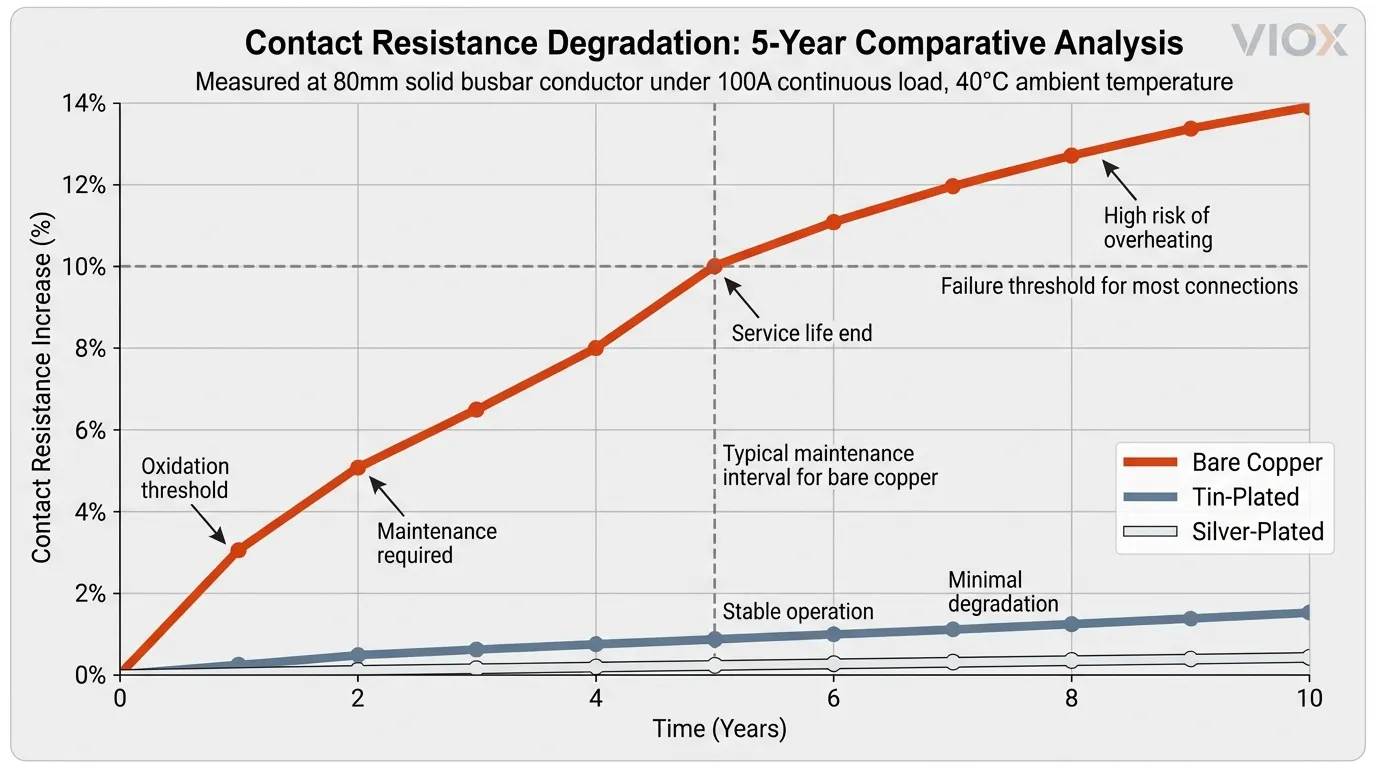

- Érintkezési ellenállás: Alapérték 16 µΩ egy 80 mm-es tömör rúd esetében, de tipikus beltéri páratartalom mellett 5 éven belül 8–12%-kal nő

- Karbantartási teher: Rendszeres tisztítást, újrahúzást és vezetőképes zsír (például Penetrox vagy Noalox) felvitelét igényli az oxidáció megelőzése érdekében

A legjobb:

- Ideiglenes telepítések vagy tesztáramkörök

- Szigorúan klimatizált, száraz környezetek (múzeumok, zárt szerverszobák 30% relatív páratartalom alatt)

- Költségérzékeny alkalmazások tervezett csereciklusokkal (<3 év)

Nem ajánlott: Tengeri környezetben, ipari területeken, kültéri telepítéseknél vagy bármilyen hosszú távú megbízhatósági követelmény esetén.

Mélymerülés: Ónozott réz

Miért működik az ón: Az ón kevésbé reaktív, mint a réz. Bár az ón oxidálódik (ón-oxidot képezve), az oxidréteg rendkívül sűrű és szorosan tapad az alapfémhez, hatékonyan lezárva az alatta lévő rezet a további környezeti hatásoktól.

Az adatok:

- Sópermet tesztelés: Az ónozott gyűjtősínek jellemzően 720+ órát bírnak ki (6× tovább, mint a csupasz réz)

- Érintkezési ellenállás stabilitása: <2% növekedés 5 év alatt párás környezetben

- Bevonat vastagsága: Az ipari szabvány 5–15 µm; egyes alkalmazásokban extrém környezetben akár 50 µm-t is használnak

- Vezetőképesség kompromisszum: Az ón ~5× kevésbé vezetőképes, mint a réz, de a bevonat vastagsága olyan kicsi (nanométeres a gyűjtősín méreteihez képest), hogy elhanyagolható mértékben járul hozzá a teljes ellenálláshoz

Galvanikus előny: Amikor az ónozott réz alumíniummal érintkezik (gyakori akkumulátorrendszerekben, napelemes inverterekben), az ón közvetítő fémként, működik, csökkentve az elektrokémiai potenciálkülönbséget ~2,0 V-ról (csupasz réz-alumínium) kezelhető szintre. Ez megakadályozza az alumínium felgyorsult galvanikus korrózióját.

A legjobb:

- Ipari kapcsolóberendezések és elosztótáblák

- Megújuló energia rendszerek (nap-, szél-, tároló)

- Adatközpontok és kritikus infrastruktúra

- Párás, sós permettel vagy vegyi gőzökkel rendelkező környezetek

- Alumínium-réz vegyes szerelvények

Mélymerülés: Ezüstözött réz

Miért prémium az ezüst: Az ezüst rendelkezik a legmagasabb elektromos vezetőképességgel minden fém közül (64 MS/m), és még elszíneződve is vezetőképes marad. Az ezüst-szulfid (a kénben gazdag levegőben képződő elszíneződés) még mindig meglehetősen jó vezető, ellentétben a réz-oxiddal.

Az adatok:

- Érintkezési ellenállás: A legalacsonyabb az összes lehetőség közül; magasabb hőmérséklet-emelkedési határértékeket tesz lehetővé (az IEC 60947-2 szabvány 70K-t engedélyez az alacsony feszültségű ezüstözött érintkezők számára a csupasz réz 60K-jával szemben)

- Hosszú élettartam: Minimális romlás még kénben gazdag ipari környezetben is

- Bevonat vastagsága: Jellemzően 5–20 µm, speciális, nagy kopású alkalmazásokban akár 25 µm-t is használnak

- Költség hatása: 2–3× az ónozott gyűjtősín költsége

Mikor teljesít jobban az ezüst, mint az ón: A nagyfeszültségű kapcsolóberendezésekben (IEC 62271-1 szabvány a közép- és nagyfeszültségre) az ezüstözött csúszóérintkezők kötelezőek az alacsony hőmérséklet-emelkedés érdekében. Ha mélyebben szeretné megérteni, hogy ez hogyan kapcsolódik az érintkező anyagokhoz és az ívoltó mechanizmusokhoz, tekintse meg a útmutatónkat az AC kontaktor alkatrészeiről és a tervezési logikáról. Nagyteljesítményű megszakítók és kapcsolóérintkezők 110 kV+ feszültségen ezüstöt használnak.

Kompromisszumok:

- Az ezüst puha; az ismételt mechanikai dörzsölés (csúszó érintkezők) gyorsabban koptathatja a bevonatot, mint az ón

- Az ezüst kompatibilis zsírt igényel nagy vibrációjú környezetben a “berágódás” (adhéziós kopás) megelőzése érdekében

A legjobb:

- Nagyteljesítményű kötések, amelyek minimális hőmérséklet-emelkedést igényelnek (HV megszakítók, nagy áramsínek >500A)

- Csúszó vagy ciklikus érintkezési alkalmazások

- Katonai és űripari alkalmazások, ahol a költség másodlagos a megbízhatósághoz képest

- Emelt kéntartalmú környezetek, ahol a réz-oxid gyorsan lebomlana

Összehasonlító táblázat: Gyors kiválasztási mátrix

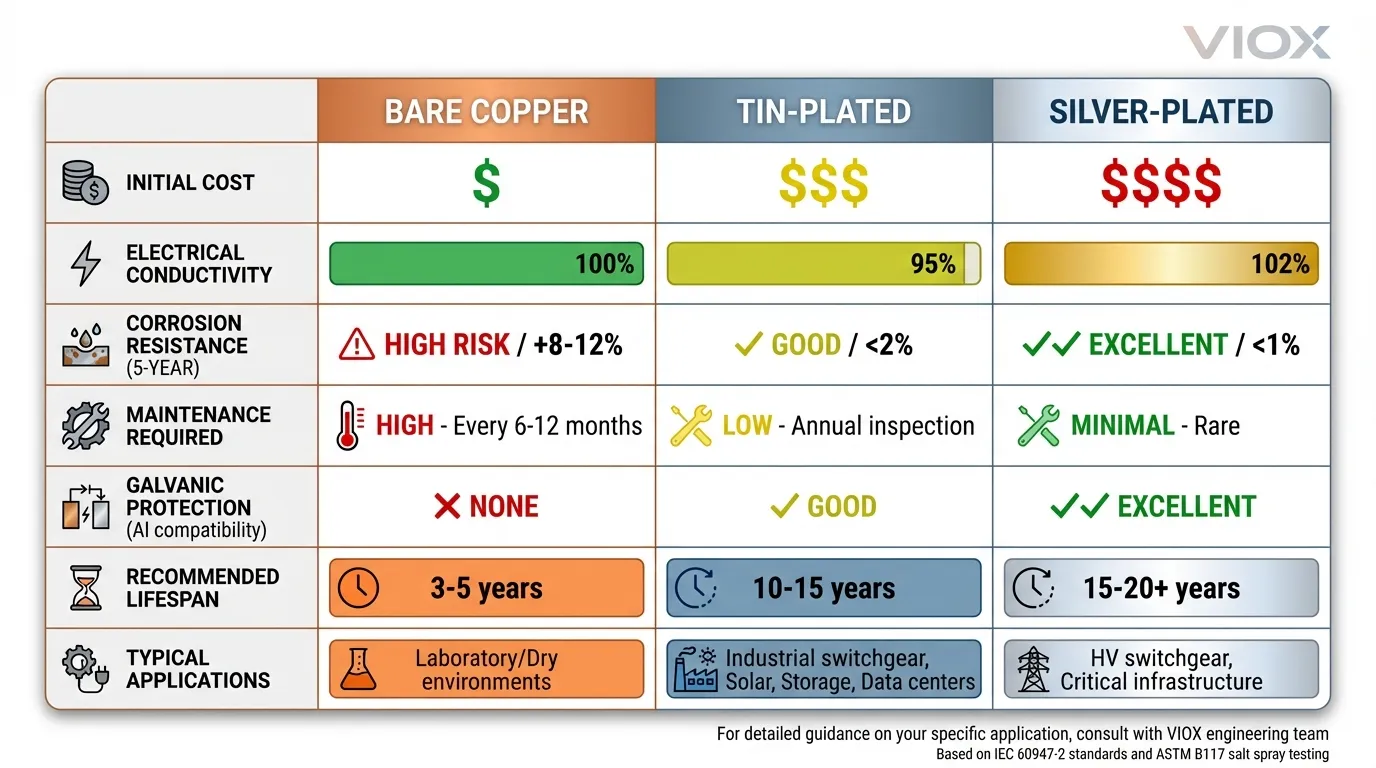

| Jellemző | csupasz réz | Ónozott | Ezüstözött |

|---|---|---|---|

| Kezdeti költség | $$ | $$$ | $$$$ |

| Elektromos vezetőképesség | 100% | ~95% (effektív) | 102% |

| Érintkezési ellenállás stabilitása (5 év) | +8–12% | <2% | <1% |

| Sópermet teszt (ASTM B117) | 120 óra | 720+ óra | 1000+ óra |

| Karbantartás szükséges | Magas (6–12 hónap) | Alacsony (éves ellenőrzés) | Minimális |

| Galvánvédelem (Al-vel) | Egyik sem | Jó | Kiváló |

| Ajánlott élettartam | 3–5 év | 10–15 év | 15–20+ év |

| Tipikus alkalmazások | Laboratóriumi/száraz környezetek | Ipari kapcsolóberendezések, napenergia, tárolás | HV kapcsolóberendezések, kritikus infrastruktúra |

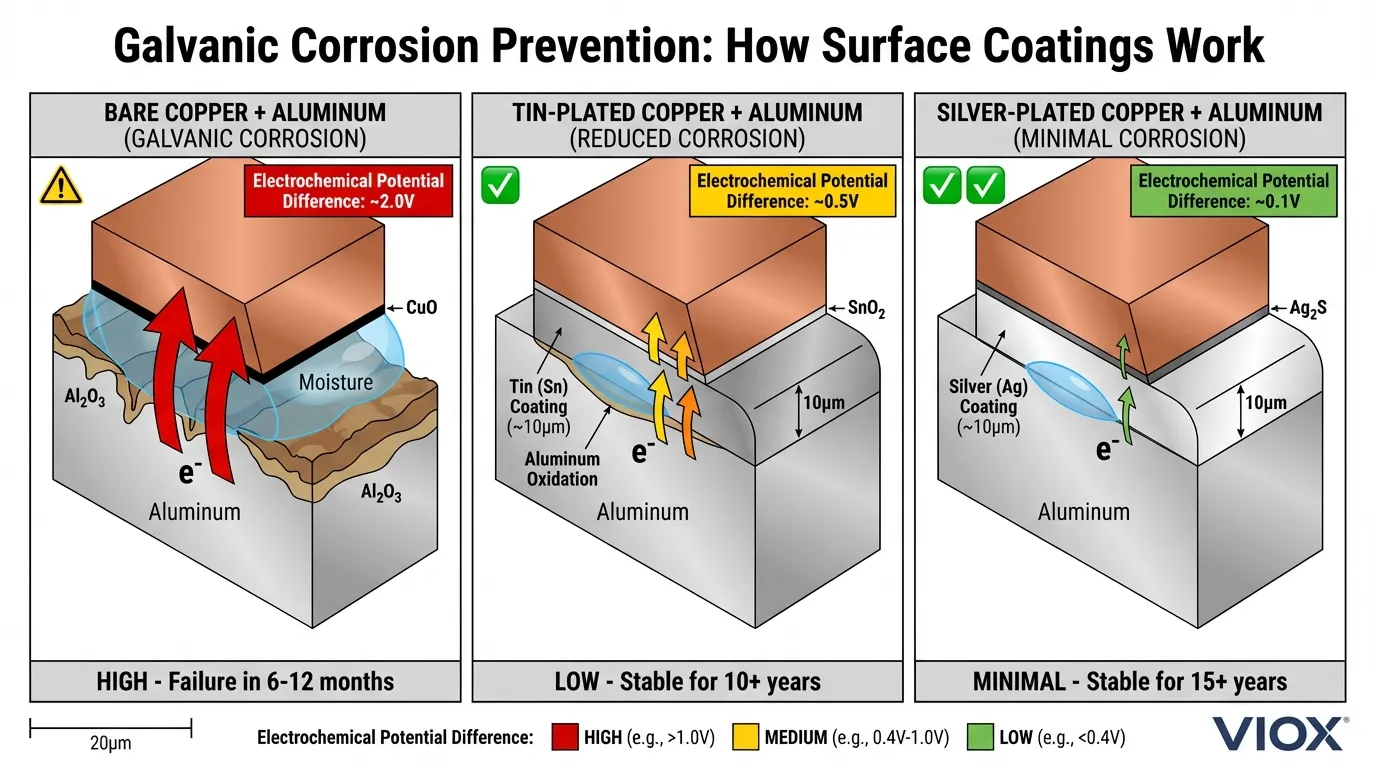

Valós hatás: Galvánkorrózió és alumínium kompatibilitás

A modern elektromos rendszerekben – különösen a napelem-rendszerekben és az akkumulátortárolókban – gyakran találkozunk alumínium vezetőkkel vagy fülekkel, amelyek réz áramsínekhez vannak csatlakoztatva. Ez a csatlakozás egy klasszikus galvánelem forgatókönyvet képvisel, és a megfelelő felületi bevonat a bevált mérnöki megoldás a megbízható elektromos csatlakozások biztosítására , amelyek a rendszer tervezett élettartamáig tartanak.

Ha a csupasz réz és alumínium nedvesség jelenlétében találkozik:

- Elektrokémiai potenciálkülönbség: ~2,0V

- Az alumínium (reaktívabb) elektronokat áldoz fel

- Az alumínium Al₂O₃-má oxidálódik, egy kemény, nem vezető réteggé

- Az érintkezési ellenállás az egekbe szökik; a kapcsolat megszakad

Ónozott rézzel: Az ónréteg csökkenti a potenciálkülönbséget, lényegesen lelassítva a galvánkorróziót. A megfelelő kötőanyaggal (cink-szuszpendált zsír) kombinálva a kötés 10+ évig stabil marad.

Ezüstözött rézzel: A potenciálkülönbség még tovább minimalizálódik, kiváló hosszú távú védelmet nyújtva.

Alkalmazási forgatókönyvek

1. forgatókönyv: Lakossági 230V-os elosztópanel

Terhelés: 100A-es lakossági betáplálás rezisztív terhelésekkel (fűtés, világítás)

Környezet: Száraz beltéri szerelés

Ajánlás: A csupasz réz elfogadható , ha a panelt 5 éven belül korszerűsítik; az ónozott előnyösebb a 10 éves megbízhatóság érdekében, mérsékelt költségnövekedés mellett.

2. forgatókönyv: Napelemes PV kombináló doboz (600V DC)

Terhelés: 60A DC párhuzamos stringekből az inverter bemenetére

Környezet: Kültéri, magas páratartalom, hőmérséklet-ingadozás

Komplikáció: Alumínium sorkapocs fülek a DC kombináló oldalon

Ajánlás: Az ónozott réz kötelező a galvánkorrózió megelőzése érdekében az alumínium csatlakozásnál.

3. forgatókönyv: Adatközponti energiaelosztás

Terhelés: 400A háromfázisú betáplálások

Környezet: Klímaszabályozott, de folyamatos üzem

Ajánlás: Az ónozott réz szabvány. Az ezüstözött csak akkor, ha a hőmérséklet-emelkedés szűk keresztmetszetté válik (ritka, hacsak nem alulméretezik az alkatrészeket).

4. forgatókönyv: Nagyfeszültségű megszakító szerelvény (110kV osztály)

Terhelés: 1200A fő érintkezők

Környezet: Kültéri oszlopra szerelt vagy beltéri kapcsolótelep

Javaslat: Ezüstözött csúszóérintkezők kötelezőek az IEC 62271-1 szabvány szerint. Ónozott nem elfogadható ehhez a feladathoz. A felhasználási kategóriák elektromos terheléskapcsoláshoz és gyűjtősín-választáshoz való viszonyának megtekintéséhez tekintse át a mi útmutatónkat az IEC 60947-3 felhasználási kategóriákhoz.

GYIK: Kérdései a gyűjtősín bevonatával kapcsolatban megválaszolva

Q1: Megtisztíthatom az oxidált csupasz rezet és elkerülhetem a bevonatolást?

V: Ideiglenesen igen. A drótkefélés, amelyet vezetőképes zsír (Penetrox, Noalox) követ, eltávolítja az oxidációt és javítja az érintkezési ellenállást. Azonban az oxid néhány hónapon belül visszatér párás környezetben. Ideiglenes javításokhoz ez működik; tartós megoldásokhoz a bevonatolás megbízhatóbb.

Q2: Befolyásolja-e az ónozás a megszakító megszakítóképességét (Icu)?

V: Nem. A megszakítóképességet az ívoltó kialakítás határozza meg, nem a felületi bevonat. Azonban az alacsonyabb érintkezési ellenállás (amelyet a bevonatolás javít) csökkenti a hőmérséklet-emelkedést, ami közvetve lehetővé teszi a magasabb folyamatos áramkapacitást. Tekintse meg a mi MCCB kiválasztási útmutatónkat a részletekért.

Q3: Van olyan környezet, ahol az ezüstözés gyorsabban degradálódik, mint az ón?

V: Igen – magas kéntartalmú ipari területek. Az ezüst szulfid-elszíneződést képez (amely még mindig vezetőképes, de esztétikailag kevésbé kívánatos). Az ón változatlan marad. Ha a megjelenés vagy a kénállóság kritikus, akkor az ón valójában jobb ebben a konkrét esetben.

Q4: Keverhetek csupasz réz és ónozott gyűjtősíneket ugyanabban a panelben?

V: Elektromosan igen – ha nincsenek közvetlenül összekötve. Azonban ez rossz gyakorlat, mert a karbantartás bonyolulttá válik: az egyik részt 6 havonta tisztítani/zsírozni kell, a másikat nem. Szabványosítson egy bevonatot panelenként.

Q5: Hogyan ellenőrizhetem a gyűjtősínt az oxidáció kimutatására a meghibásodás előtt?

V: A termikus képalkotás az aranystandard. A korrodált kötés névleges terhelés alatt 10–20°C-kal magasabb felületi hőmérsékletet mutat. A vizuális ellenőrzés is működik: zöldes árnyalat a rézen = aktív korrózió; tompa szürke/ezüst az ónozott vagy ezüstözött felületen = normál patina (nem problémás). Kritikus panelek esetén évente termográfiai szkennelés javasolt csúcsterhelés alatt. Az elektromos berendezések karbantartásának legjobb gyakorlataiért tekintse meg a mi ipari karbantartási és ellenőrzési ellenőrzőlistánkat.

Q6: Mennyi az ón- vagy ezüstözés környezeti költsége?

V: A bevonatolási eljárások kezelést igénylő szennyvizet termelnek, de a meghosszabbított élettartam (10–20 év a csupasz réz 3–5 évével szemben) csökkenti a teljes életciklus anyagveszteségét. 20 év alatt az ónozott gyűjtősínek jellemzően 40–50%-kal kevesebb hulladékot termelnek, mint a többszöri csupasz réz csere. Fenntarthatósági szempontból a gyűjtősínek bevonatolása a helyes választás a hosszú távú telepítésekhez.

A legfontosabb tudnivalók

- A csupasz réz 100%-os vezetőképességgel indul, de gyorsan degradálódik páratartalom alatt; csak száraz, rövid távú alkalmazásokhoz vagy költségérzékeny ideiglenes beállításokhoz hasznos.

- Az ónozott réz az ipari szabvány ipari kapcsolóberendezésekhez, megújuló energiához és alumínium-kompatibilis szerelvényekhez; 10–15 éves élettartamot kínál minimális karbantartással, mérsékelt költségfelár mellett.

- Az ezüstözött réz a nagy áramú, nagy megbízhatóságú alkalmazásokhoz van fenntartva ahol minimalizálni kell a hőmérséklet-emelkedést (HV kapcsolóberendezések, adatközponti elosztás), vagy ahol a csúszóérintkezők kiváló kopásállóságot igényelnek.

- A galvánkorrózió valós: Soha ne kössön csupasz rezet alumíniumhoz bevonatok vagy védőzsír nélkül. Az ón- vagy ezüstözés a megfelelő mérnöki megoldás.

- A költség nem a korlátozó tényező: Az ónozásért fizetett 50–100%-os felár az első 2–3 évben megtérül a karbantartás elkerülésével és a meghibásodások megelőzésével.

- Az IEC 60947-2 magasabb hőmérséklet-emelkedést engedélyez a bevont érintkezők számára, ami közvetve lehetővé teszi a valamivel nagyobb áramkapacitást – a bevonatba történő befektetés egy másik rejtett előnye.

Válassza a megbízhatóságot. Válassza a VIOX-ot.

A VIOX Electricnél az IEC 60947-2 szabványok szerint tervezett gyűjtősíneket gyártunk, tanúsított bevonatolási eljárásokkal és szigorú minőségellenőrzéssel. Akár csupasz rézre van szüksége teszteléshez, ónozottra az ipari megbízhatóság érdekében, vagy ezüstözöttre a kritikus infrastruktúrához, a VIOX az Ön által megadott bevonatot szállítja – műszaki szakértelemmel és évtizedes iparági bizalommal támogatva.

Kérdései vannak a gyűjtősín bevonatának kiválasztásával kapcsolatban az Ön konkrét alkalmazásához? Mérnöki csapatunk kész segíteni. Lépjen kapcsolatba a VIOX-szal még ma egy konzultációért.