Közvetlen válasz

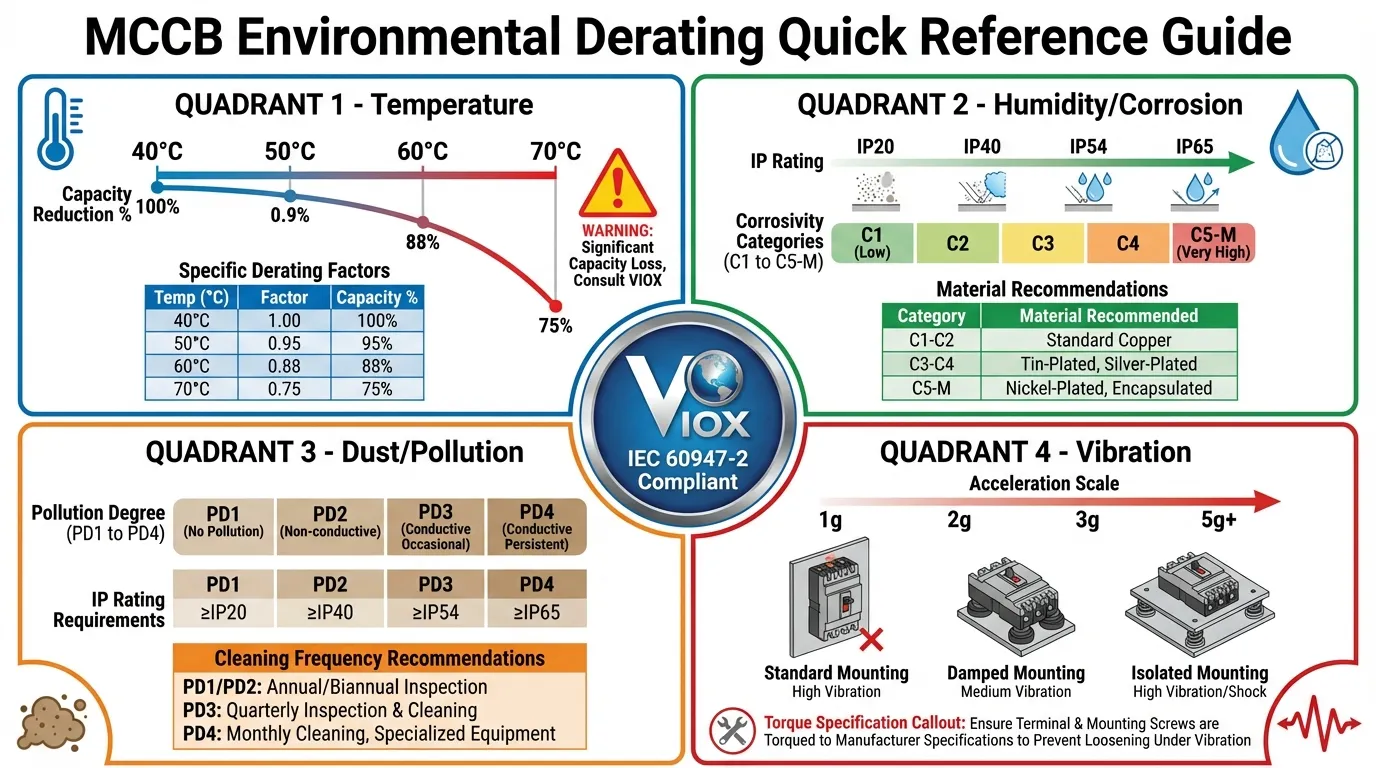

A négy kritikus MCCB specifikációs hiba, amely rendszerhibákat okoz: (1) A hőmérsékleti csökkenés figyelmen kívül hagyása magas hőmérsékletű környezetben (45-70°C), ami zavaró leoldáshoz vagy a védelem elmulasztásához vezet, (2) Nem megfelelő IP-védettség és korrózióvédelem tengerparti/párás helyeken, ami szigetelésromlást és a csatlakozók oxidációját okozza, (3) Elégtelen porvédelem ipari létesítményekben, ami a kioldó mechanizmus elakadását és ívzárlatokat eredményez, és (4) Gyenge vibrációállóság bányászati/kompresszoros alkalmazásokban, ami laza csatlakozásokat és rezonancia által kiváltott téves leoldásokat okoz. Mindegyik hiba abból adódik, hogy az MCCB-ket kizárólag az áramerősség alapján választják ki, anélkül, hogy figyelembe vennék az IEC 60947-2 szabványok által előírt környezeti stressztényezőket.

A legfontosabb tudnivalók

- A hőmérsékleti csökkenés kötelező: Az MCCB-k 60°C-on 15-20%-ot veszítenek a kapacitásukból; alkalmazzon 10-15%-os csökkenést minden 10°C-kal a 40°C-os referenciahőmérséklet felett

- IP65 minimum zord környezetben: A tengerparti és poros helyek lezárt burkolatokat igényelnek korrózióálló csatlakozókkal

- A vibráció a terepi hibák 30%-át okozza: Használjon rugós alátéteket, rezgéscsillapító rögzítéseket, és ellenőrizze a rezonanciafrekvencia kompatibilitását

- A környezeti tényezők érvénytelenítik a garanciát: Az MCCB-k névleges körülményeken kívüli üzemeltetése (hőmérséklet, páratartalom, szennyezettségi fok) megszünteti a gyártó felelősségét

Bevezetés: Az MCCB helytelen specifikációjának rejtett költségei

Az ipari energiaelosztó rendszerekben, öntött tokos megszakítók (MCCB-k) az MCCB-k az elsődleges védelmet nyújtják a túlterhelés és a rövidzárlati hibák ellen. Akár sugárzó hőnek kitett acélművi kapcsolóberendezésekbe, sós levegővel küzdő kikötői létesítményekbe, porral teli cementgyárakba vagy állandó vibrációnak kitett bányászati műveletekbe vannak beépítve, az MCCB megbízhatósága közvetlenül meghatározza a termelés üzemidejét és az elektromos biztonságot.

Az iparági adatok azonban egy aggasztó mintát tárnak fel: a zord környezetben bekövetkező MCCB-hibák több mint 60%-a nem termékhibákból, hanem a kiválasztási fázis során elkövetett specifikációs hibákból ered. A mérnökök rutinszerűen kizárólag az áramerősség és a megszakítóképesség alapján választják ki az MCCB-ket, figyelmen kívül hagyva az IEC 60947-2 szabványokban kifejezetten meghatározott kritikus környezeti csökkentési tényezőket.

Ez az útmutató négy terepen bizonyított forgatókönyvet vizsgál meg, ahol az MCCB specifikációs hibái katasztrofális hibákhoz vezetnek, és nemzetközi szabványokkal és valós hibaelhárítási adatokkal alátámasztott, megvalósítható megoldásokat kínál.

1. hiba: A hőmérsékleti csökkenés figyelmen kívül hagyása magas hőmérsékletű környezetben

A probléma: Termikus eltolódás a kioldási görbéken

A kohászati kemencék, az üveggyártó sorok és a kazánházak rutinszerűen 45-60°C-os környezeti hőmérsékleten működnek. A hőforrások közelében a panel belső hőmérséklete elérheti a 70°C-ot vagy annál magasabbat. Ilyen körülmények között, a hőmágneses MCCB-k jelentős eltolódást tapasztalnak a kioldási jellemzőikben– vagy zavaró leoldást normál terhelés mellett, vagy veszélyes leoldás elmulasztását tényleges túlterhelési körülmények között.

Valós esettanulmány: Egy acélmű elektromos ívkemencéjét védő 400A-es MCCB mindössze három hónapnyi üzem után 380A-es terhelésnél kezdett leoldani. A megszakító a gyártó laboratóriumában a specifikációnak megfelelően tesztelt. A kiváltó ok elemzése feltárta, hogy a panel belső hőmérséklete átlagosan 62°C volt, ami ténylegesen 320-340A-ra csökkentette az MCCB valódi kapacitását – a 15-20%-os csökkenés a névtábláján szereplő értékhez képest.

Miért történik ez: A termikus kioldó elemek fizikája

Az MCCB-ket az IEC 60947-2 szabványok szerint 40°C-os referencia környezeti hőmérsékleten kalibrálják. A termikus kioldó elem – jellemzően egy bimetál szalag – reagál a terhelési áram által okozott melegedésre és a környezeti hőmérsékletre is. Magasabb hőmérsékleten a bimetál elem közelebb van a kioldási pontjához, így kevesebb további melegedésre van szükség a terhelési áramtól a bekapcsoláshoz.

Hőmérsékleti csökkentési képlet:

Korrigált kapacitás = Névleges érték × Csökkentési tényező

| Környezeti hőmérséklet | Csökkentési tényező | Hatékony kapacitás (400A MCCB) |

|---|---|---|

| 40°C (Referencia) | 1.00 | 400A |

| 50°C | 0.91 | 364A |

| 60°C | 0.82 | 328A |

| 70°C | 0.73 | 292A |

1. táblázat: Tipikus MCCB hőmérsékleti csökkentési tényezők az IEC 60947-2 szerint

Terepen bizonyított megoldások

1. Specifikáljon magas hőmérsékletű MCCB-ket

Válasszon kifejezetten magas környezeti hőmérsékletre (≥60°C) minősített MCCB-ket. Ellenőrizze, hogy a gyártó adatlapja megerősíti-e:

- Az üzemi hőmérséklet tartománya kiterjed a maximálisan várható környezeti hőmérsékletre

- A kioldási görbe eltolódása a teljes hőmérséklet tartományban ±8%-on belül marad

- Hőkompenzációs funkciók is tartoznak hozzá (prémium modellekben elérhető)

2. Alkalmazzon megfelelő csökkentési számításokat

Ha csak standard minősítésű MCCB-k állnak rendelkezésre:

Szükséges MCCB névleges érték = Terhelési áram ÷ Csökkentési tényező

3. Alkalmazzon aktív hűtési stratégiákat

- Helyezze át a paneleket távol a közvetlen hőforrásoktól (minimum 2 méter távolság)

- Szereljen be termosztatikusan vezérelt szellőzőventilátorokat (minimum IP54 védettség)

- Használjon perforált rögzítőlapokat a konvekció fokozásához

- Tartson legalább 100 mm távolságot a szomszédos MCCB-k között

- Fontolja meg a kritikus alkalmazásokhoz légkondicionált elektromos helyiségeket

4. Hozzon létre hőmérséklet-ellenőrzési protokollokat

- Heti infravörös hőkamerás vizsgálatok az MCCB házakon és csatlakozókon

- Állítson be riasztási küszöböt 70°C-on (tipikus maximális üzemi hőmérséklet)

- Naplózza a hőmérsékleti trendeket a termikus degradáció előrejelzéséhez

- Ütemezzen terhelésleválasztást vagy karbantartást, amikor a határértékekhez közeledik

⚠️ Kritikus figyelmeztetés: Soha ne növelje a termikus kioldási beállítást a magas hőmérsékletű környezetben történő zavaró leoldás kompenzálására. Ez a gyakorlat megszünteti a túlterhelés elleni védelmet és súlyos tűzveszélyt teremt. A helyes megoldás a csökkentés vagy a hűtés – nem a védelem kiiktatása.

2. hiba: Nem megfelelő IP-védettség és korrózióvédelem tengerparti/párás környezetben

A probléma: Felgyorsult szigetelésromlás

A kikötői létesítmények, a tengeri platformok, a tengerparti ipari zónák és a szennyvíztisztító telepek kettős fenyegetéssel néznek szembe: tartós páratartalom (>85% RH) sós levegővel kombinálva. Ez a környezet az elektromos berendezések lassított pusztítójaként működik, rontja a szigetelési ellenállást és korrodálja a fém alkatrészeket.

Valós esettanulmány: Egy konténerkikötő parti darujának energiaellátó rendszere katasztrofális fázis-fázis zárlatot szenvedett mindössze 12 hónapnyi működés után. A meghibásodás utáni elemzés a következőket tárta fel:

- Vezető vízfilm a belső szigetelőgátakon látható nyomkövetési jelekkel

- A csatlakozók oxidációja megnövelte az érintkezési ellenállást 0,01Ω-ról 0,1Ω-ra (10× növekedés)

- Sókristály lerakódások áthidalják a fázisok közötti légréseket

- Becsült gazdasági veszteség: 400 000+ USD a daru leállása és a sürgősségi javítások miatt

A mechanizmus: Higroszkópos só és kondenzáció

Az MCCB felületeire lerakódott sórészecskék higroszkóposak – elnyelik a légköri nedvességet még akkor is, ha a relatív páratartalom a harmatpont alatt van. Ez tartós elektrolitfilmet hoz létre, amely:

- Csökkenti a felületi szigetelési ellenállást (lehetővé teszi a nyomkövetést és az átívelést)

- Felgyorsítja a réz/sárgaréz csatlakozók elektrokémiai korrózióját

- Vezető sóhidakat képez a fázisok között

- Kémiai támadással rontja a szerves szigetelőanyagokat

Korrozivitási osztályozás az ISO 12944 szerint:

| Kategória | Környezetvédelem | Tipikus helyszínek | MCCB követelmények |

|---|---|---|---|

| C3 | Közepes | Városi/könnyűipari | IP54, szabványos csatlakozók |

| C4 | Magas | Ipari/parti alacsony sótartalom | IP55, bevont csatlakozók |

| C5-M | Nagyon Magas | Parti magas sótartalom | IP65, rozsdamentes hardver |

| CX | Extrém | Tengeri/fröccsenési zónák | IP66+, tengerészeti minőségű anyagok |

2. táblázat: Környezeti korrozivitási kategóriák és minimális MCCB védelmi szintek

Terepen bizonyított megoldások

1. Adja meg a megfelelő IP-védettségi fokozatot

- Minimum IP54 általános part menti területekre (a parttól >5 km-re)

- IP65 szükséges közvetlen sós vízpermetnek kitett helyekre (a parttól <5 km-re, tengeren)

- Ellenőrizze, hogy az IP-védettségi fokozat a teljes szerelvényre vonatkozik-e (ház + MCCB + csatlakozók)

- Győződjön meg arról, hogy a tömítőanyagok UV- és ózonállóak

2. Korszerűsítse a csatlakozó anyagokat

A szabványos réz csatlakozók gyorsan meghibásodnak a tengeri környezetben. Adja meg:

- Ónozott réz: Minimális védelem C3/C4 környezetekhez

- Ezüstözött réz: Előnyben részesített a C5 alkalmazásokhoz (alacsonyabb érintkezési ellenállás)

- Nikkelezett sárgaréz: Maximális korrózióállóság CX környezetekhez

- Telepítés után vigyen fel konform bevonatot vagy korróziógátló spray-t (pl. MIL-SPEC CPC)

3. Alkalmazzon aktív nedvesség szabályozást

- Szereljen be félvezető páramentesítő modulokat (24/7 üzemre tervezve)

- Használjon szárítószer csomagokat (szilikagél, cserélje havonta magas páratartalmú évszakokban)

- Célzott belső páratartalom: <60% RH

- Adjon hozzá leeresztő nyílásokat a ház alján (IP-védettségű szellőződugókkal)

- Fontolja meg a termosztatikusan vezérelt térfűtőket a páralecsapódás megakadályozására

4. Hozzon létre megelőző karbantartási ütemtervet

- Kéthavi ellenőrzések: Ellenőrizze a páralecsapódást, a korróziót, a tömítés épségét

- Negyedéves tisztítás: Távolítsa el a sólerakódásokat izopropil-alkohollal (soha ne vízzel)

- Éves csatlakozó szerviz: Válassza le, tisztítsa meg finom csiszolóanyaggal, húzza meg újra, vigyen fel védőbevonatot

- Cserélje ki az alkatrészeket oxidációs elszíneződést mutat (fekete/zöld patina a rézen)

⚠️ Kritikus figyelmeztetés: A tengeri környezetben lévő szabványos réz csatlakozók 18 hónapon belül 1000%-kal növelhetik az érintkezési ellenállást, ami tűzveszélyt okoz még normál terhelés mellett is. Ha az MCCB betekintő ablakai belső páralecsapódást mutatnak, azonnali szerviz szükséges – a belső szigetelés sérült.

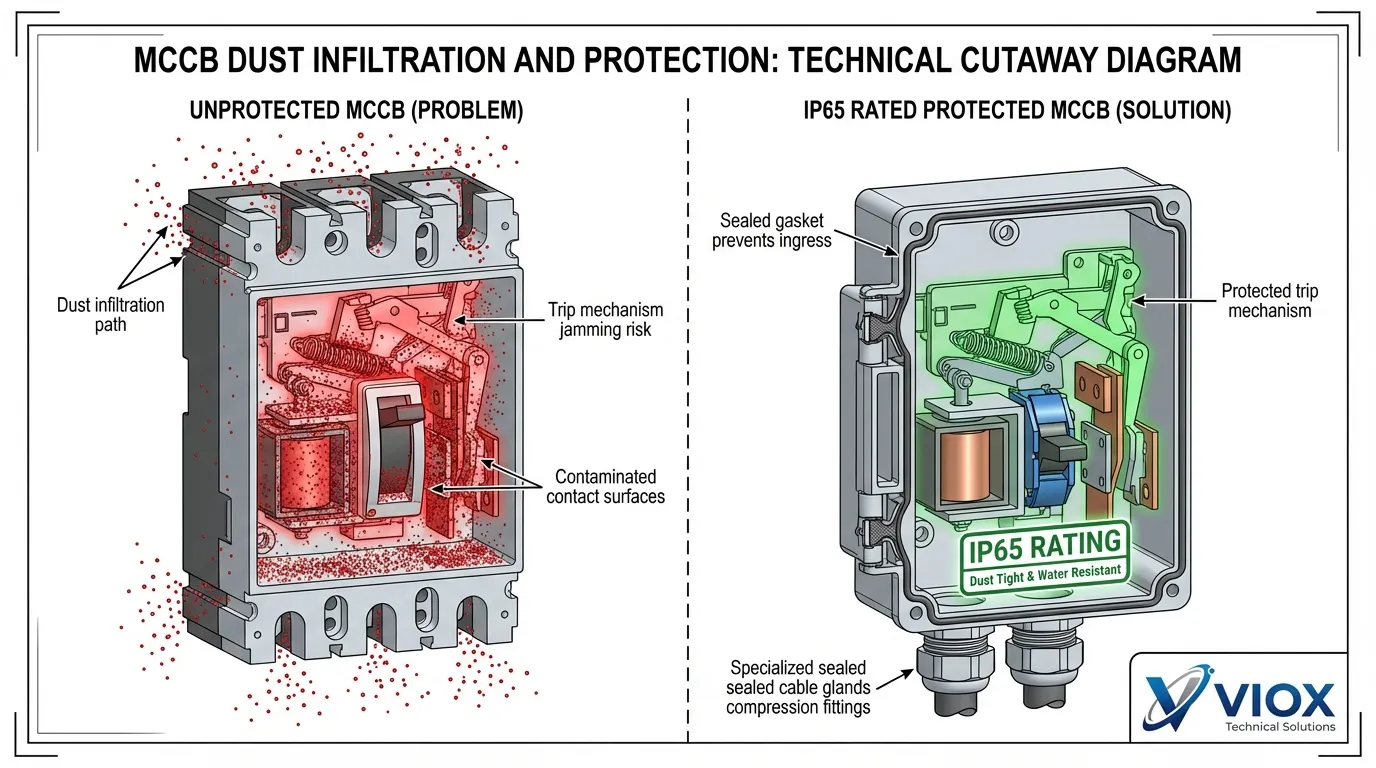

3. hiba: Elégtelen porvédelem az ipari létesítményekben

A probléma: Részecskék által kiváltott kioldó mechanizmus meghibásodása

A cementgyárak, a bányászati műveletek, a fafeldolgozó üzemek és a fémmegmunkáló műhelyek hatalmas mennyiségű levegőben szálló részecskét termelnek. A vezető fémpor és a csiszoló ásványi részecskék beszivárognak az MCCB házakba, ami két katasztrofális meghibásodási módhoz vezet:

- Kioldó mechanizmus elakadása: A mozgó alkatrészeken felhalmozódó por megakadályozza a megfelelő működést

- Szigetelés-átütés: A vezető részecskék rövidzárlati útvonalakat hoznak létre

Valós esettanulmány: Egy cementgyár 630A-es MCCB-jét 60 naponta tisztítani kellett a kioldási késések elkerülése érdekében. Egy karbantartási ciklus során a tisztítást két héttel elhalasztották. Egy ezt követő rövidzárlati esemény során az MCCB nem oldott ki, mivel a fémpor elakadt a kioldó karban – az ebből eredő ívfény tönkretett egy 80 000-es motort, és 24 órás termelési leállást okozott.

Miért halálos a por: Szennyezettségi fokozat szerinti osztályozás

Az IEC 60947-2 négy szennyezettségi fokozatot határoz meg a szilárd részecskékkel való szennyeződés alapján:

| Szennyezettségi fok | Környezetvédelem | Por jellemzői | MCCB követelmények |

|---|---|---|---|

| PD1 | Tiszta szobák | Nincs szennyezés | IP20 szabvány |

| PD2 | Normál beltéri | Nem vezető por | Minimum IP30 |

| PD3 | Ipari | Vezető por lehetséges | IP54 szükséges |

| PD4 | Súlyos | Tartósan vezető por | IP65 + aktív szűrés |

3. táblázat: IEC 60947-2 szennyezettségi fokozat szerinti osztályozások és védelmi követelmények

Vezetőképes fémpor (alumínium, acél, rézforgács) különösen veszélyes, mert:

- Rövidzárlati útvonalakat hoz létre a fázisok között és a föld felé

- Felhalmozódik az elektromágneses tekercs felületén, ami túlmelegedést okoz

- Beágyazódik az érintkező felületekbe, növelve az ellenállást és az ívképződést

- Elnyeli a nedvességet, korrozív elektrolit oldatokat hozva létre

Terepen bizonyított megoldások

1. Zárt MCCB-ket specifikáljon

- Minimum IP54 általános ipari környezetekhez (3. szennyezettségi fokozat)

- IP65 szükséges fémgyártáshoz, bányászathoz, cementgyártáshoz (4. szennyezettségi fokozat)

- Ellenőrizze, hogy a tömítés vonatkozik-e:

- Fő háztest (öntött ház integritása)

- Csatlakozó tér (külön tömítő tömítés)

- Működtető mechanizmus tengelye (tömített persely)

- Segédérintkező tér (ha van)

2. Tervezzen porálló szekrényeket

- Használjon teljesen zárt panelkonstrukciót (nincsenek nyitott szellőzőnyílások)

- Szereljen be kétrétegű szűrést a szükséges szellőzőnyílásokra:

- Külső durva háló (5 mm-es nyílások) a nagy törmelékekhez

- Belső finom háló (0,5 mm-es nyílások) a porszemcsékhez

- Szerelje fel a szekrényeket enyhe előre dőléssel (5-10°), hogy megakadályozza a por leülepedését a tetején

- Zárja le az összes kábelbevezetési pontot IP-besorolású tömszelencékkel

3. Alkalmazzon aktív porgazdálkodást

- Szereljen be negatív nyomású porelszívást a szekrények helyére

- Ütemezzen sűrített levegős tisztítást 15-30 naponta (helyspecifikus a por terhelése alapján)

- Tisztítási eljárás (KRITIKUS – kövesse ezt a sorrendet):

- Feszültségmentesítse és ellenőrizze a nulla feszültséget (LOTO eljárások)

- Vegye ki a szekrényt a forgalomból (akasztjon figyelmeztető címkéket)

- Fújjon sűrített levegőt belülről kifelé (soha ne fordítsa meg az irányt)

- Használjon alacsony nyomást (30-40 PSI) a komponensek károsodásának elkerülése érdekében

- Soha ne használjon ruhát/kefét a kioldó mechanizmus precíziós alkatrészein

- Vigyen fel PTFE száraz kenőanyagot a kioldó mechanizmus forgáspontjaira (ha a gyártó jóváhagyta)

4. Védje a kritikus alkatrészeket

Súlyos alkalmazásokhoz fontolja meg:

- Elektronikus kioldóegységek a hőmágneses helyett (teljesen zárt, nincsenek mozgó alkatrészek)

- PTFE konform bevonat a kioldó mechanizmus szerelvényein (gyárilag felhordva)

- Pozitív nyomású szekrények szűrt levegőellátással (kritikus alkalmazásokhoz)

⚠️ Kritikus figyelmeztetés: Soha ne törölje le a kioldó mechanizmusokat ruhával, és ne használjon olaj alapú kenőanyagokat – ez több port vonz, és mechanikai kötést okozhat. Ha a kioldó mechanizmus bármilyen habozást vagy merevséget mutat a kézi tesztelés során, az MCCB-t ki kell cserélni. A kioldó mechanizmusok helyszíni javításának kísérlete érvényteleníti az UL/IEC tanúsítványt, és felelősséget von maga után.

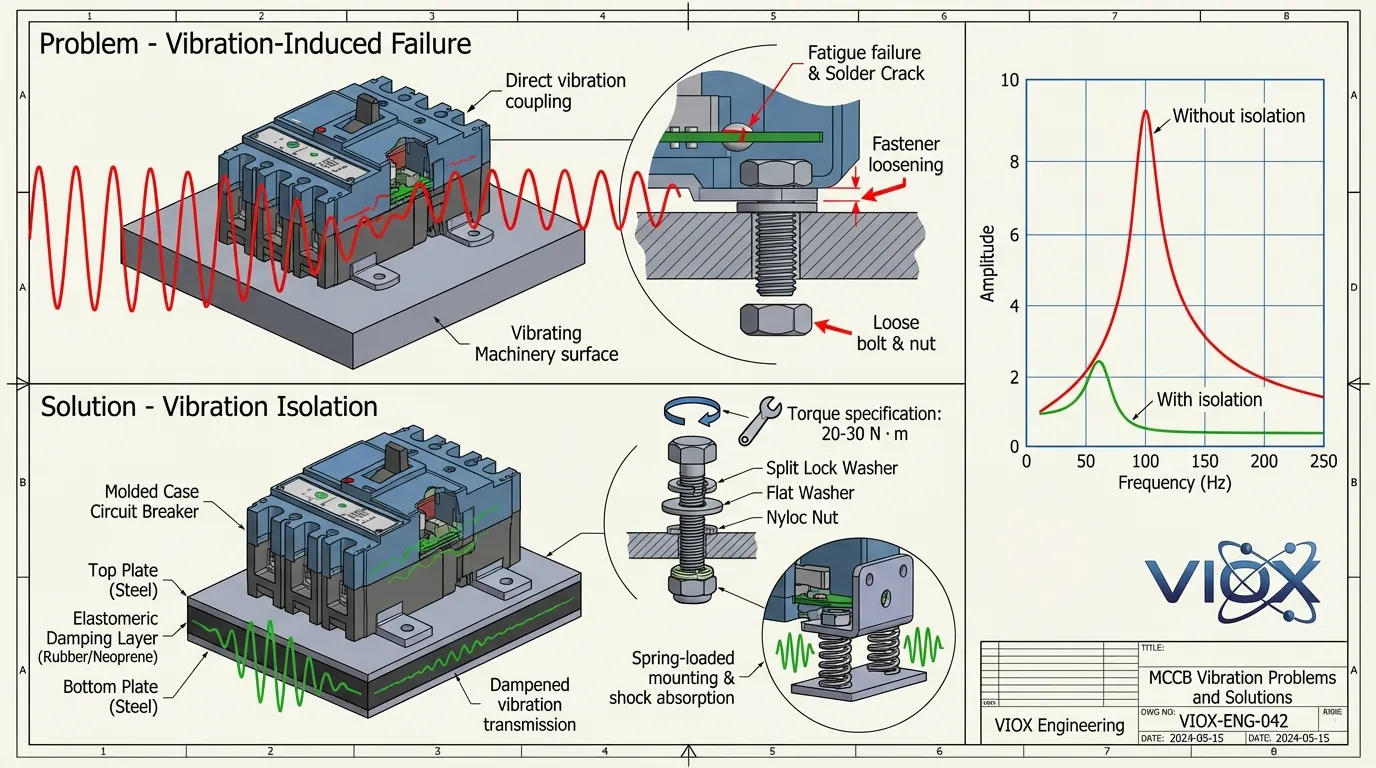

#4 hiba: Gyenge rezgésállóság bányászati/kompresszoros alkalmazásokban

A probléma: Mechanikai rezonancia és csatlakozási hiba

A bányászati berendezések, a dugattyús kompresszorok, a nehéz prések és a sínre szerelt rendszerek tartós rezgést generálnak – gyakran 5-50 Hz közötti frekvenciákon, 5 g-t meghaladó gyorsulással. Ez a mechanikai igénybevétel két meghibásodási mechanizmust hoz létre:

- Rögzítőelemek meglazulása: A rögzítőcsavarok és a sorkapocs csavarjai meglazulnak, ami nagy ellenállású csatlakozásokat hoz létre

- Rezonancia által kiváltott téves kioldás: Ha a berendezés rezgési frekvenciája megegyezik az MCCB kioldó mechanizmusának természetes frekvenciájával, a szimpatikus rezgés zavaró kioldásokat okoz

Valós esettanulmány: Egy bányászati zúzó 315A-es MCCB-je gyakori, megmagyarázhatatlan kioldásokat tapasztalt, annak ellenére, hogy a terhelési áram 280A-en maradt (jól a névleges érték alatt). Többszöri kioldási beállítási kísérlet nem oldotta meg a problémát. A részletes vizsgálat feltárta:

- A rögzítőcsavarok meglazultak, ami 0,15 mm-es MCCB elmozdulást tett lehetővé

- Zúzó vibrációs frekvenciája: 10 Hz

- MCCB kioldó mechanizmus sajátfrekvenciája: 9,8 Hz

- Rezonancia erősítés mechanikai kioldást okozott elektromos túlterhelés nélkül

A fizika: Vibráció okozta meghibásodási módok

Kötőelem Lazulási Mechanizmus:

A ciklikus vibráció mikromozgásokat hoz létre a menetes felületek között. Megfelelő rögzítő mechanizmusok nélkül ez a következőkhöz vezet:

- Fokozatos csavar előfeszítés csökkenés (nyomatékvesztés)

- Megnövekedett érintkezési ellenállás a kapcsokon (I²R fűtés)

- Végül mechanikai meghibásodás vagy elektromos ívképződés

Rezonancia jelenség:

Amikor a külső vibrációs frekvencia megközelíti a kioldó mechanizmus sajátfrekvenciáját (hő-mágneses MCCB-k esetében jellemzően 8-15 Hz), energia csatolás következik be. A kioldó mechanizmus felerősített mozgást tapasztal, ami potenciálisan elérheti a kioldási küszöböt elektromos inger nélkül.

Vibráció Súlyossági Osztályozás:

| Alkalmazás | Vibrációs szint | Gyorsulás | Különleges követelmények |

|---|---|---|---|

| Standard ipari | Alacsony | <1g | Standard rögzítés |

| Motorvezérlő központok | Közepes | 1-3g | Rugós alátétek szükségesek |

| Bányászat/zúzás | Magas | 3-5g | Rezgéscsillapító rögzítések |

| Vasúti/mobil berendezések | Súlyos | >5g | Ütésálló MCCB-k |

4. táblázat: Vibráció súlyossági osztályozások és MCCB rögzítési követelmények

Terepen bizonyított megoldások

1. Használjon Vibrációálló Rögzítést

- Telepítse a rezgéscsillapító párnák (5-10mm szilikon vagy neoprén) az MCCB és a rögzítési felület között

- Használja a címet. rugós rögzítő konzolok súlyos vibrációs alkalmazásokhoz

- Győződjön meg arról, hogy a rögzítési felület merev (minimum 3 mm acéllemez vastagság)

- Soha ne szereljen MCCB-ket ugyanarra a panelre, mint a nagy kontaktorok vagy transzformátorok (vibrációs csatolás)

2. Alkalmazzon Pozitív Rögzítőelemeket

- Minden rögzítőcsavar: Használjon rugós alátéteket + nyloc anyákat (dupla rögzítés)

- Kapcsolatok: Adjon meg vibrációálló kapcsokat a következőkkel:

- Rugós érintkezők (Belleville alátétek)

- Menetrögzítő (közepes szilárdságú, eltávolítható típus)

- Elfordulásgátló funkciók (szögletes vállak, hornyolt felületek)

- Meghúzási nyomaték specifikációk: Kövesse a gyártó értékeit (általában 20-30 N⋅m a tápcsatlakozókhoz)

3. Kerülje el a Rezonancia Feltételeket

A specifikációs fázis során:

- Kérjen kioldó mechanizmus sajátfrekvencia adatokat a gyártótól

- Hasonlítsa össze az ismert berendezés vibrációs frekvenciáival

- Válasszon olyan MCCB-ket, amelyek sajátfrekvenciája >2× a berendezés vibrációs frekvenciája

- Fontolja meg az elektronikus kioldó egységeket (nincs mechanikai rezonancia) súlyos alkalmazásokhoz

4. Hozzon létre Vibrációfigyelő Protokollt

- Havi mechanikai ellenőrzés:

- Kézzel ellenőrizze az MCCB lazaságát (ne legyen játéka)

- Ellenőrizze, hogy minden kötőelem szoros-e (tapintásos ellenőrzés)

- Figyeljen zümmögő/csörgő hangokra működés közben

- Negyedéves nyomaték ellenőrzés:

- Használjon kalibrált nyomatékkulcsot a kapocscsavarok nyomatékának ellenőrzéséhez

- Húzza meg újra a specifikáció szerint, ha a cél érték <80%-a

- Dokumentálja a nyomaték értékeket a trendelemzéshez

- Éves vibrációelemzés:

- Használjon gyorsulásmérőt a panel vibrációs spektrumának méréséhez

- Azonosítsa a rezonancia csúcsokat

- Alkalmazzon szigetelést, ha sajátfrekvenciákat észlel

⚠️ Kritikus figyelmeztetés: Soha ne szereljen MCCB-ket és nehéz elektromágneses eszközöket (nagy kontaktorok, transzformátorok) ugyanarra a rögzítőlapra – a kontaktor működéséből származó vibráció közvetlenül az MCCB-kre csatolódik. Használjon külön, mechanikusan elszigetelt rögzítő szerkezeteket. Ha gyakori zavaró kioldás fordul elő az elektromos okok kiküszöbölése után, gyanakodjon mechanikai rezonanciára a kioldási beállítások módosítása előtt.

Környezeti Teljesítménycsökkenés Összehasonlító Táblázat

| Környezeti tényező | Standard feltételek | Zord Körülmények | Csökkentés szükséges | Védelmi Intézkedések |

|---|---|---|---|---|

| Hőmérséklet | 40°C-os környezeti hőmérsékletre | 60-70°C környezeti hőmérséklet | 15-27%-os kapacitáscsökkenés | Magas hőmérsékletre tervezett MCCB-k, kényszer szellőztetés, hőmérséklet-felügyelet |

| Páratartalom/Só | <70% RH, só nélkül | >85% RH, tengerparti | IP védettség növelése | IP65 szekrények, bevonatos csatlakozók, párátlanítók |

| Por/Szilárd Részecskék | Tiszta beltéri (PD2) | Erős por (PD3-4) | IP védettség növelése | IP54-65 MCCB-k, zárt szekrények, rendszeres tisztítás |

| Rezgés | <1g gyorsulás | 3-5g+ gyorsulás | Mechanikai megerősítés | Csillapító rögzítések, rögzítőelemek, rezonancia elkerülése |

| Magasság | <2000m tengerszint feletti magasság | >2000m tengerszint feletti magasság | Feszültség/áram teljesítménycsökkenés | Magasságra tervezett MCCB-k, megnövelt távolság |

5. táblázat: Átfogó környezeti teljesítménycsökkenési tényezők és mérséklő stratégiák az IEC 60947-2 szerint

Következtetés: A Környezeti Tényezők Meghatározzák az MCCB Megbízhatóságát

Az MCCB megbízhatósága az ipari alkalmazásokban sokkal kevésbé függ a megszakító eredendő minőségétől, mint a működési környezet megfelelő specifikációjától. A négy kritikus hiba – a hőmérséklet-csökkenés figyelmen kívül hagyása, a nem megfelelő korrózióvédelem, az elégtelen porzárás és a gyenge vibrációállóság – a zord környezetben előforduló terepi meghibásodások többségéért felelős.

A specifikációs folyamatnak ezt a hierarchiát kell követnie:

- Számítsa ki az elektromos követelményeket (áramérték, megszakítóképesség, koordináció)

- A környezeti feltételek felmérése (hőmérséklet, páratartalom, por, vibráció)

- Alkalmazza a teljesítménycsökkenési tényezőket az IEC 60947-2 és a gyártói adatok szerint

- Válassza ki a megfelelő IP védettséget és anyagspecifikációkat

- Tervezzen megfelelő rögzítést és szekrényrendszereket

- Hozzon létre karbantartási protokollokat a környezeti stresszorokra vonatkozóan

A villamosmérnökök és a kapcsolószekrény-gyártók számára a legfontosabb felismerés a következő: a környezeti teljesítménycsökkenés nem opcionális – kötelező a szabványoknak való megfelelés és a garancia érvényessége szempontjából. Az MCCB-k a névleges környezeti feltételeken kívül történő üzemeltetése érvényteleníti a tanúsítványokat és felelősséget von maga után.

A VIOX Electric az MCCB-k teljes választékát gyártja, amelyeket kifejezetten zord ipari környezetekhez terveztek, és amelyek magas hőmérsékletű működésre, IP65 tömítettségre, tengeri minőségű korrózióállóságra és vibrációálló konstrukcióra kínálnak lehetőségeket. Minden termék megfelel az IEC 60947-2 szabványnak, és szigorú környezeti tesztelésen esik át, hogy biztosítsa a megbízható teljesítményt az ipari alkalmazások teljes körében.

Gyakran Ismételt Kérdések (GYIK)

K: Milyen hőmérséklet-csökkenési tényezőt kell alkalmaznom 50°C-os környezeti hőmérséklet esetén?

V: A legtöbb hőmágneses MCCB esetében alkalmazzon körülbelül 0,91-es teljesítménycsökkenési tényezőt 50°C-on (91%-os kapacitáscsökkenés a 40°C-os referenciaértékhez képest). Ez azt jelenti, hogy egy 400A-es MCCB ténylegesen 364A-es védelmet nyújt 50°C-on. Mindig ellenőrizze a gyártó adatlapján található konkrét teljesítménycsökkenési görbéket, mivel az elektronikus kioldóegységek eltérő jellemzőkkel rendelkezhetnek.

K: Elegendő-e az IP54 a tengerparti ipari alkalmazásokhoz?

V: Az IP54 minimális védelmet nyújt a parttól >5 km-re lévő tengerparti területeken, alacsony sóterhelés mellett. Közvetlen tengerparti kitettség (<5 km) vagy magas sótartalmú környezet esetén legalább IP65-öt adjon meg. Ezenkívül korszerűsítse a csatlakozóanyagokat ónozott vagy ezüstözött rézre, és alkalmazzon aktív párátlanítást.

K: Milyen gyakran kell tisztítani az MCCB-ket poros környezetben?

V: A tisztítás gyakorisága a szennyezettségi foktól függ: PD2 (normál beltéri) = évente; PD3 (ipari) = negyedévente; PD4 (erős por) = havonta vagy kéthavonta. Használjon sűrített levegőt 30-40 PSI nyomáson, belülről kifelé fújva. Soha ne használjon ruhát a kioldó mechanizmusokon.

K: Használhatok szabványos MCCB-ket nagy vibrációjú alkalmazásokban jobb rögzítőelemekkel?

V: A továbbfejlesztett rögzítés (csillapító párnák, rögzítőelemek) szükséges, de nem biztos, hogy elegendő a nagy vibrációhoz (>3g). Ellenőrizze, hogy a berendezés vibrációs frekvenciája az MCCB kioldó mechanizmusának természetes frekvenciájának 50%-án belül van-e (általában 8-15 Hz) – ha igen, a rezonancia hamis kioldásokat okozhat a rögzítéstől függetlenül. Fontolja meg az elektronikus kioldású MCCB-ket nagy vibrációjú alkalmazásokhoz.

K: Mi a különbség az IP védettség és a szennyezettségi fok között?

V: Az IP védettség (behatolásvédelem az IEC 60529 szerint) a szilárd részecskék és a víz elleni fizikai tömítettséget méri. A szennyezettségi fok (az IEC 60947-2 szerint) a szennyezett környezetben lévő elektromos szigetelés teljesítményét méri. Mindkettő szükséges specifikáció – az IP védettség a mechanikai tömítettséget, míg a szennyezettségi fok az elektromos szigetelés integritását kezeli. A poros környezetek általában IP54+ és PD3 besorolást is igényelnek.

K: Az elektronikus kioldású MCCB-khez szükséges a környezeti teljesítménycsökkenés?

V: Az elektronikus kioldóegységek kiküszöbölik a hőmérsékleti teljesítménycsökkenést (nincs bimetál elem), de továbbra is figyelembe kell venni a következőket: (1) Az elektronika üzemi hőmérsékleti határértékei (általában -20°C és +70°C között), (2) A páratartalom hatásai az áramköri lapokra (ajánlott a konform bevonat), (3) A vibráció hatásai az elektronikus alkatrészekre (általában jobb, mint a mechanikus kioldók). Az elektronikus kioldók jelentős előnyöket kínálnak zord környezetben, de 2-3-szor többe kerülnek, mint a hőmágneses egységek.

Kapcsolódó források

- Mi az a öntött tokos áramkör-megszakító (MCCB)?

- MCCB vs MCB: A Főbb Különbségek Megértése

- Hogyan válasszunk MCCB-t egy panelhez

- MCCB Síncsatlakozás Védelmi Útmutató

- MCB és MCCB Hőmérséklet-emelkedési Korlátok: IEC és UL Szabványok

- A Kioldási Görbék Megértése: Teljes Útmutató

- Megszakító névleges adatok: Icu, Ics, Icw, Icm magyarázata

- Állítható Megszakító Útmutató

- Csatlakozódoboz vs Kötődoboz: Főbb Különbségek

Ez a cikk megfelel az IEC 60947-2 szabványoknak, és ipari telepítésekből származó terepi adatokat tartalmaz. Minden műszaki specifikáció és teljesítménycsökkenési tényező a közzétett nemzetközi szabványokon és a gyártó mérnöki adatain alapul.