هنگامی که یک جعبه تقسیم خورشیدی شروع به گرم شدن بیش از حد میکند، عواقب آن فراتر از ناراحتی است - خرابیهای حرارتی یکی از رایجترین و خطرناکترین حالتهای خرابی در سیستمهای فتوولتائیک است. گرم شدن بیش از حد در یک جعبه تقسیم خورشیدی میتواند باعث تخریب اجزا، قطع ناخواسته، خرابی سیستم و در موارد شدید، آتشسوزیهای الکتریکی شود که ایمنی تجهیزات و پرسنل را تهدید میکند. برای مهندسان طراح و پیمانکاران برق که سیستمهای PV را مشخص میکنند، درک علل اصلی خرابی حرارتی برای جلوگیری از خرابیهای پرهزینه در محل و اطمینان از قابلیت اطمینان طولانیمدت سیستم ضروری است.

یک جعبه تقسیم خورشیدی به عنوان نقطه تجمع حیاتی عمل میکند که در آن مدارهای رشتهای متعددی قبل از تغذیه اینورتر همگرا میشوند. این تمرکز جریان DC - اغلب صدها آمپر - مدیریت حرارتی را غیرقابل مذاکره میکند. با این حال، خرابیهای ناشی از گرم شدن بیش از حد در سراسر صنعت، از تأسیسات تجاری کوچک تا مزارع خورشیدی در مقیاس بزرگ، همچنان رایج است. علل اصلی معمولاً شامل ترکیبی از اجزای کماندازه، طراحی حرارتی نامناسب، شیوههای نصب ضعیف و عوامل استرسزای محیطی است که با گذشت زمان تشدید میشوند.

این راهنمای مهندسی پنج علت اصلی گرم شدن بیش از حد جعبه تقسیم خورشیدی را بررسی میکند و راهحلهای سطح طراحی را ارائه میدهد که مبتنی بر علم حرارت، استانداردهای الکتریکی و بهترین شیوههای اثباتشده در میدان هستند.

درک افزایش دمای عادی در مقابل غیرعادی

قبل از تشخیص گرم شدن بیش از حد، مهندسان باید انتظارات اولیه را برای افزایش دمای قابل قبول در اجزای جعبه تقسیم خورشیدی تعیین کنند. تمام اتصالات الکتریکی به دلیل تلفات I²R گرما تولید میکنند - توان تلف شده متناسب با مربع جریان در مقاومت است. سوال این نیست که آیا گرما تولید میشود یا خیر، بلکه این است که آیا در محدوده ایمن تعریف شده توسط استانداردهای الکتریکی باقی میماند یا خیر.

طبق استاندارد IEC 60947-1، افزایش دمای مجاز برای ترمینالهای الکتریکی 70 کلوین (70 درجه سانتیگراد) بالاتر از دمای محیط مرجع است. با فرض یک خط پایه محیطی 40 درجه سانتیگراد که در تأسیسات خورشیدی رایج است، این مقدار حداکثر دمای مجاز ترمینال 110 درجه سانتیگراد را به دست میدهد. برای شینهها در داخل مجموعه، IEC 61439-1 دماهای بالاتری را مجاز میداند: شینههای مسی لخت میتوانند تا 140 درجه سانتیگراد کار کنند، در حالی که حد افزایش دما معمولاً 70 درجه سانتیگراد برای مس و 55 درجه سانتیگراد برای شینههای آلومینیومی بالاتر از دمای محیط است.

استانداردهای UL یک رویکرد جزء محور را اتخاذ میکنند. تحت استاندارد UL 489 (قطع کنندههای مدار)، پایانههای دارای درجه استاندارد، افزایش دمای 50 درجه سانتیگراد بالاتر از دمای محیط 40 درجه سانتیگراد را مجاز میدانند که منجر به حداکثر دمای کارکرد 90 درجه سانتیگراد میشود. آستانه بحرانی، قطع ناخواسته و تخریب اجزا است - هنگامی که دمای ترمینال از این محدودیتهای طراحی فراتر رود، دستگاههای حفاظت حرارتی ممکن است زودتر از موعد قطع شوند و عایق به سرعت شروع به تخریب میکند.

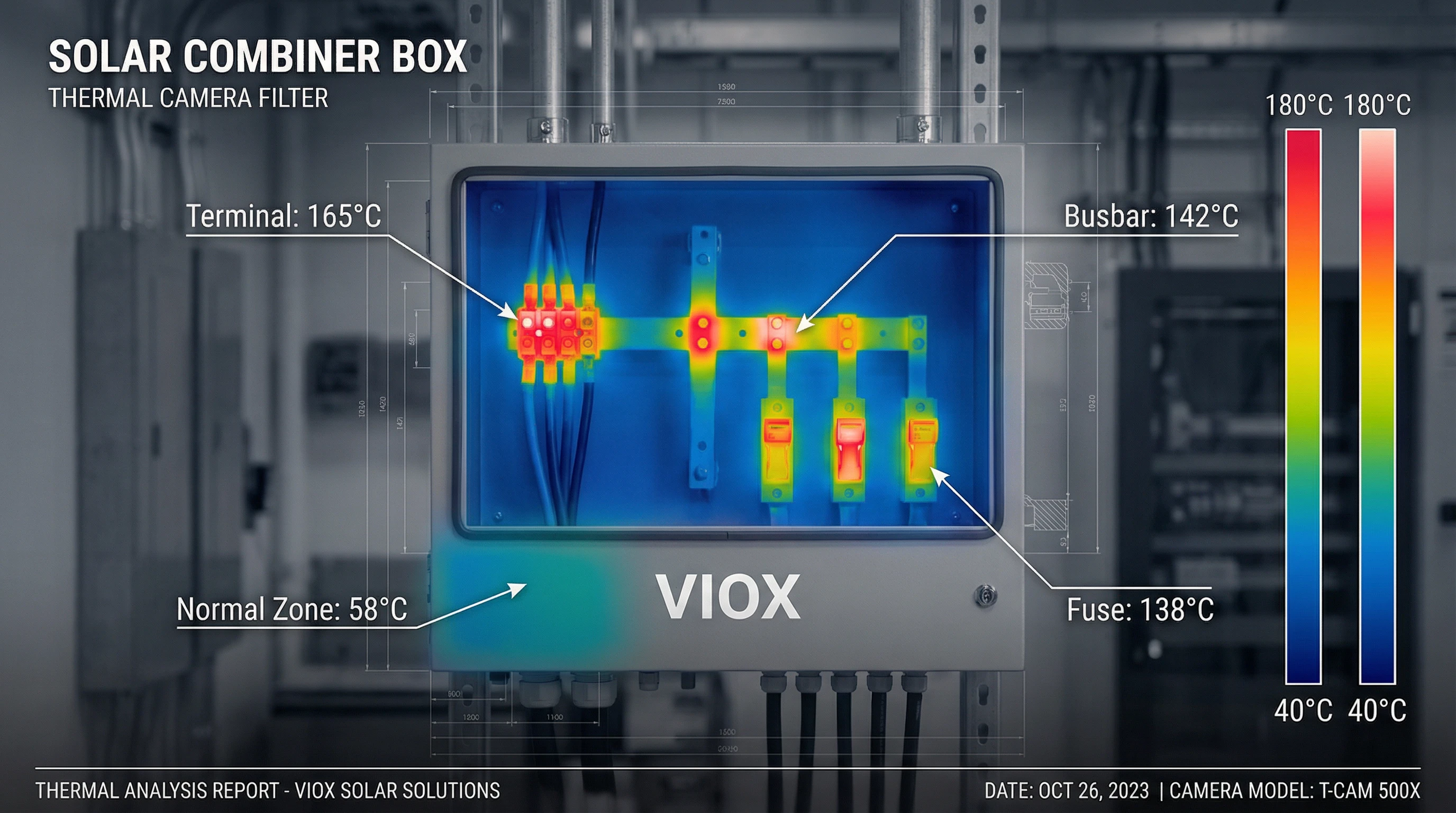

افزایش دمای غیرعادی به صورت نقاط داغ موضعی ظاهر میشود که به طور قابل توجهی از این آستانهها فراتر میروند. مطالعات تصویربرداری حرارتی از تأسیسات در حال خرابی، نقاط داغی را نشان میدهد که از 120 درجه سانتیگراد تا بیش از 180 درجه سانتیگراد در اتصالات ترمینال و اتصالات شینه متغیر است - دماهایی که به خوبی در منطقه خرابی قرار دارند. در این دماهای بالا، مس به سرعت اکسید میشود، مقاومت اتصال به طور تصاعدی افزایش مییابد و فرار حرارتی محتمل میشود.

علت اصلی #1: اجزای کماندازه

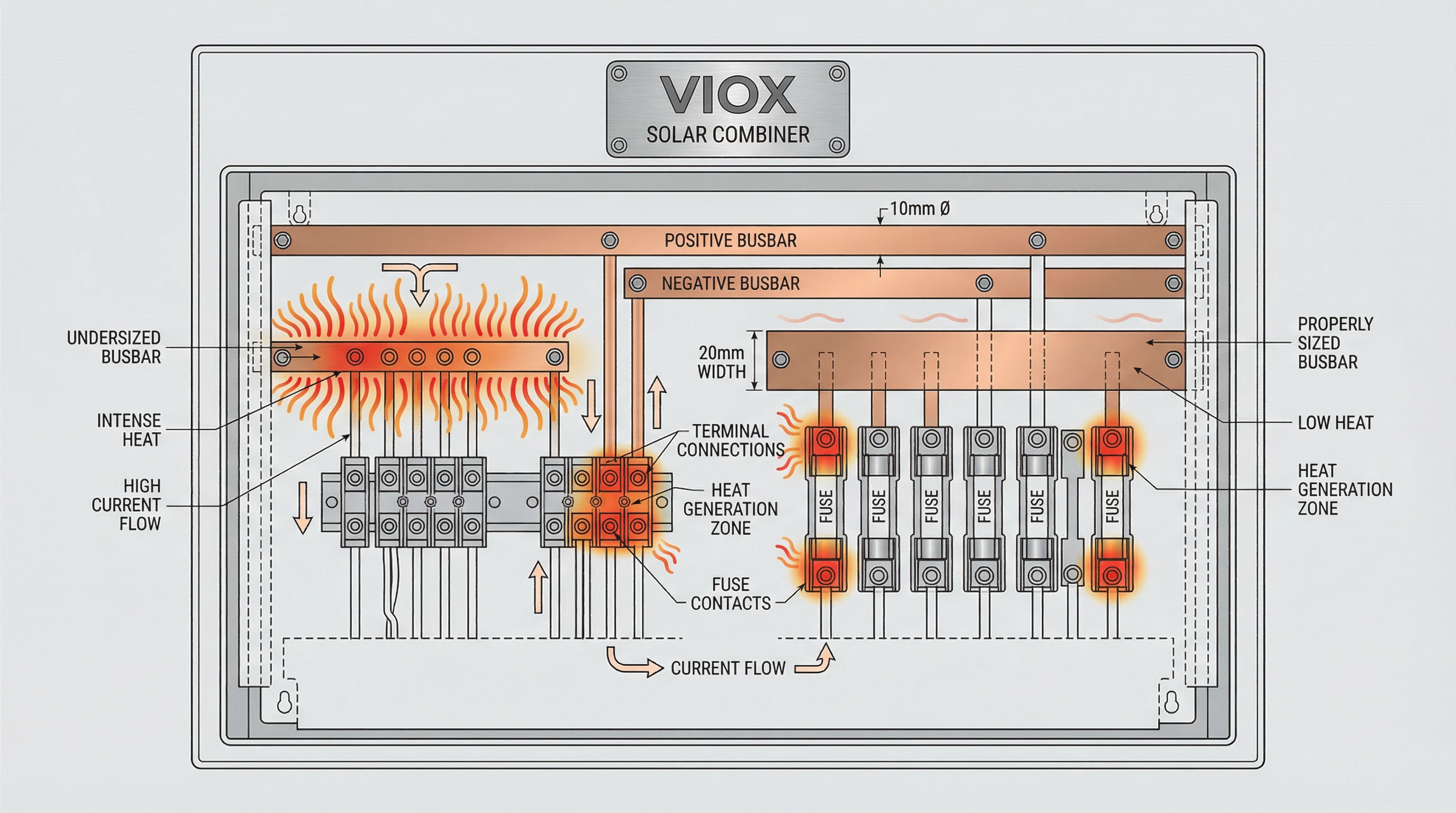

اساسیترین علت گرم شدن بیش از حد جعبه تقسیم خورشیدی، انتخاب اجزایی با ظرفیت حمل جریان ناکافی برای شرایط عملیاتی واقعی است. کماندازهسازی در سطوح مختلف رخ میدهد: ترمینالها، شینهها، فیوزها و قطع کنندههای مدار - هر کدام از اینها میتوانند به یک گلوگاه حرارتی تبدیل شوند.

سطح مقطع شینه: اندازهگیری شینه توسط اصول چگالی جریان تعیین میشود. برای شینههای مسی، مهندسان معمولاً از چگالی جریان محافظهکارانه 1.2 تا 1.6 آمپر بر میلیمتر مربع استفاده میکنند. یک جریان پیوسته 500 آمپر به حداقل سطح مقطع تقریبی 417 میلیمتر مربع (500 آمپر ÷ 1.2 آمپر بر میلیمتر مربع) نیاز دارد که معمولاً با یک شینه 40 میلیمتر × 10 میلیمتر (400 میلیمتر مربع) یا 50 میلیمتر × 10 میلیمتر (500 میلیمتر مربع) برآورده میشود. شینههای آلومینیومی که رسانایی کمتری دارند، به چگالی جریان کمتری در حدود 0.8 آمپر بر میلیمتر مربع و به تبع آن سطح مقطع بزرگتری نیاز دارند. یک شینه باریک نه تنها مقاومت بالاتری دارد، بلکه سطح کمتری برای اتلاف گرما نیز دارد - یک جریمه حرارتی مضاعف.

مقاومت یک شینه از فرمول R = (ρ × L) / A پیروی میکند، که در آن ρ مقاومت ویژه (1.724 × 10⁻⁸ Ω·m برای مس در 20 درجه سانتیگراد)، L طول و A سطح مقطع است. تلفات توان P = I² × R است. حتی یک کماندازهسازی متوسط، مقاومت را دو برابر میکند و بنابراین هنگام ترکیب با افزایش جریان، تولید گرما را چهار برابر میکند.

رتبهبندی ترمینال و اتصال: بلوکهای ترمینال و اتصالات کابلشو باید برای حداکثر جریان رشتهای با حاشیههای ایمنی مناسب رتبهبندی شوند. در کاربردهای خورشیدی، NEC به ضریب ایمنی 125% در رتبهبندی جریان پیوسته نیاز دارد. یک رشته که به طور مداوم 12 آمپر را حمل میکند، به ترمینالهایی نیاز دارد که حداقل برای 15 آمپر رتبهبندی شده باشند. عدم اعمال این کاهش رتبه منجر به کارکرد ترمینالها فراتر از محدودیتهای طراحی حرارتی آنها میشود و تخریب را تسریع میکند.

اندازهگیری فیوز و قطع کننده: فیوزهای کماندازه تخریب حرارتی و باز شدن زودرس را تجربه میکنند. از آنجایی که فیوزها در دمای محیط 25 درجه سانتیگراد رتبهبندی میشوند، کارکرد در دماهای داخلی بالای جعبه تقسیم (اغلب 60-70 درجه سانتیگراد) نیاز به کاهش رتبه دارد. یک فیوز با ضریب کاهش رتبه 0.84 در 60 درجه سانتیگراد باید برای جبران افزایش رتبه داده شود - محافظت از یک مدار 12 آمپری در 60 درجه سانتیگراد به یک فیوز اسمی 15 آمپری نیاز دارد (12 آمپر ÷ 0.84 ≈ 14.3 آمپر). به طور مشابه، قطع کنندههای مدار که در 40 درجه سانتیگراد کالیبره شدهاند، ظرفیت خود را در دماهای بالاتر از دست میدهند. یک قطع کننده 100 آمپری ممکن است فقط 80-85 آمپر را در دمای محیط داخلی 60 درجه سانتیگراد تحمل کند.

علت اصلی #2: کیفیت اتصال ضعیف

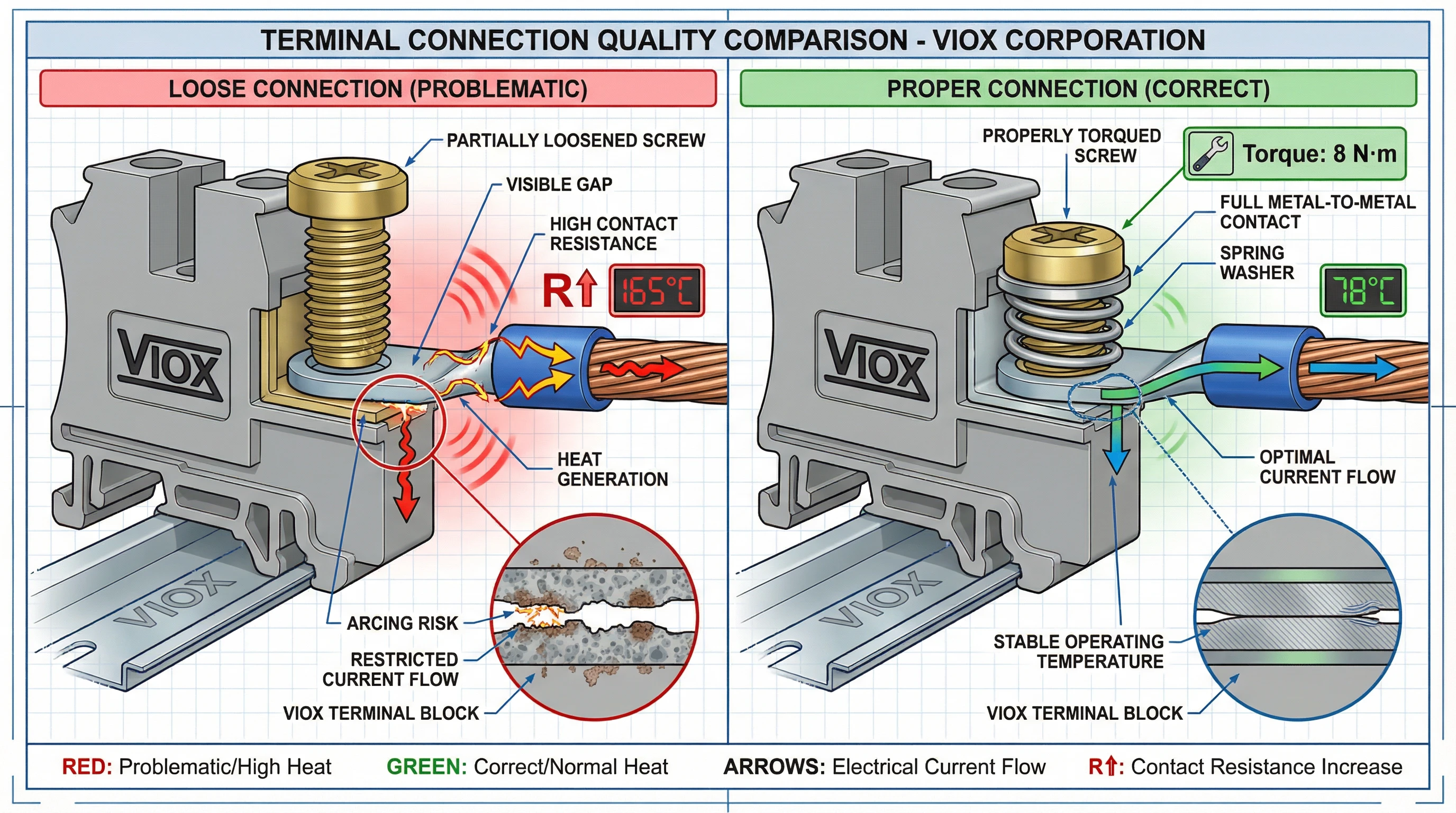

مقاومت تماسی در اتصالات الکتریکی، شایعترین علت گرم شدن بیش از حد موضعی در جعبههای تقسیم خورشیدی است. توان تلف شده به صورت گرما در هر نقطه اتصال P = I²R است - به این معنی که حتی افزایشهای کوچک در مقاومت تماسی، گرمای نامتناسبی تولید میکند. یک اتصال با مقاومت 10 میلیاهم که 50 آمپر را حمل میکند، 25 وات (50² × 0.01) را تلف میکند که در یک نقطه اتصال متمرکز شده است.

اتصالات شل و چرخه حرارتی: پیچهای ترمینال که به درستی سفت نشدهاند، رایجترین نقص نصب هستند. ترمینالها باید تا مقادیر گشتاور مشخص شده توسط سازنده سفت شوند - معمولاً 3-5 نیوتن متر برای ترمینالهای کوچکتر، تا 10-15 نیوتن متر برای شینههای بزرگتر. سفت کردن کم، تماس فلز به فلز ضعیفی با مقاومت بالا ایجاد میکند. سفت کردن بیش از حد میتواند به رزوه آسیب برساند و سطوح تماس را تغییر شکل دهد و همچنین کیفیت اتصال را کاهش دهد.

چرخه حرارتی اتصالات شل را با گذشت زمان تشدید میکند. با گرم شدن جعبه تقسیم در ساعات اوج خورشیدی و خنک شدن در شب، هادیهای مسی و سختافزار ترمینال فولادی با نرخهای متفاوتی منبسط و منقبض میشوند (عدم تطابق ضریب انبساط حرارتی). این چرخه روزانه به تدریج اتصالات مکانیکی را شل میکند، مقاومت تماسی را افزایش میدهد و تخریب حرارتی را تسریع میکند - یک حلقه بازخورد مثبت که منجر به فرار حرارتی میشود.

خوردگی و اکسیداسیون سطح: سطوح ترمینال در معرض رطوبت، هوای شور (تأسیسات ساحلی) یا آلایندههای صنعتی لایههای اکسید و محصولات خوردگی ایجاد میکنند که مقاومت تماسی را به طور چشمگیری افزایش میدهند. اکسید مس مقاومت ویژهای به طور قابل توجهی بالاتر از مس خالص دارد. اتصالات نامناسب - لخت کردن سیم ناکافی، رشتههای آسیب دیده یا کابلشوهای بد پرس شده - شکافهای هوایی میکروسکوپی ایجاد میکنند که اکسیداسیون را تسریع میکنند.

تخریب کانکتور MC4 به طور فزایندهای به عنوان یک منبع گرما شناخته میشود. قرار گرفتن در معرض اشعه ماوراء بنفش محفظه پلیمری را تخریب میکند، در حالی که کنتاکتهای فنری داخل آن تنش خود را در طول سالها چرخه حرارتی از دست میدهند و مقاومت را در اتصالات ورودی رشته PV افزایش میدهند.

علت اصلی #3: طراحی حرارتی ناکافی

حتی اجزای با اندازه مناسب نیز در صورتی که محفظه جعبه تقسیم نتواند بار حرارتی انباشته شده را دفع کند، بیش از حد گرم میشوند. طراحی حرارتی شامل هندسه محفظه، استراتژی تهویه، فاصله اجزا و مسیرهای انتقال حرارت است - که همگی اغلب در طرحهای کمهزینه نادیده گرفته میشوند.

تهویه و جریان هوای ناکافی: بیشتر جعبههای تقسیم خورشیدی از محفظههای مهر و موم شده NEMA 4 یا IP65 برای محافظت در برابر آب و هوا و ورود گرد و غبار استفاده میکنند. این مهر و موم کردن، همرفت طبیعی را به عنوان یک مکانیسم خنک کننده حذف میکند و گرما را در داخل به دام میاندازد. دمای داخلی مجموع دمای محیط خارجی، خود گرم شدن از اجزا و تابش خورشیدی جذب شده توسط محفظه میشود:

T_داخلی = T_محیط + ΔT_اجزا + ΔT_خورشیدی

بدون تهویه، دمای داخلی میتواند به راحتی از 70-80 درجه سانتیگراد در آفتاب کامل فراتر رود، حتی زمانی که دمای محیط خارجی فقط 35-40 درجه سانتیگراد باشد. اتلاف گرما به طور کامل به هدایت از طریق دیوارهای محفظه و تابش از سطح خارجی متکی است. افزایش دما (ΔT) توسط چگالی بار حرارتی (W/m²) و سطح محفظه تعیین میشود - یک محفظه کوچکتر با همان بار اجزا، افزایش دمای بالاتری را متحمل میشود.

فاصله و چیدمان اجزا: چیدمان داخلی اجزا به طور بحرانی بر اتلاف گرما تأثیر میگذارد. همپوشانی شینهها یا نگهدارندههای فیوز که به طور محکم گروهبندی شدهاند، جریان هوا را محدود میکنند (حتی در محفظههای مهر و موم شده، جریانهای همرفت داخلی ایجاد میشوند) و مناطق داغ موضعی ایجاد میکنند. هر جزء تولید کننده گرما - فیوز، بلوک ترمینال، اتصال شینه - به فاصله کافی نیاز دارد تا به گرما اجازه دهد پخش شود و به جای تمرکز در یک منطقه، دفع شود.

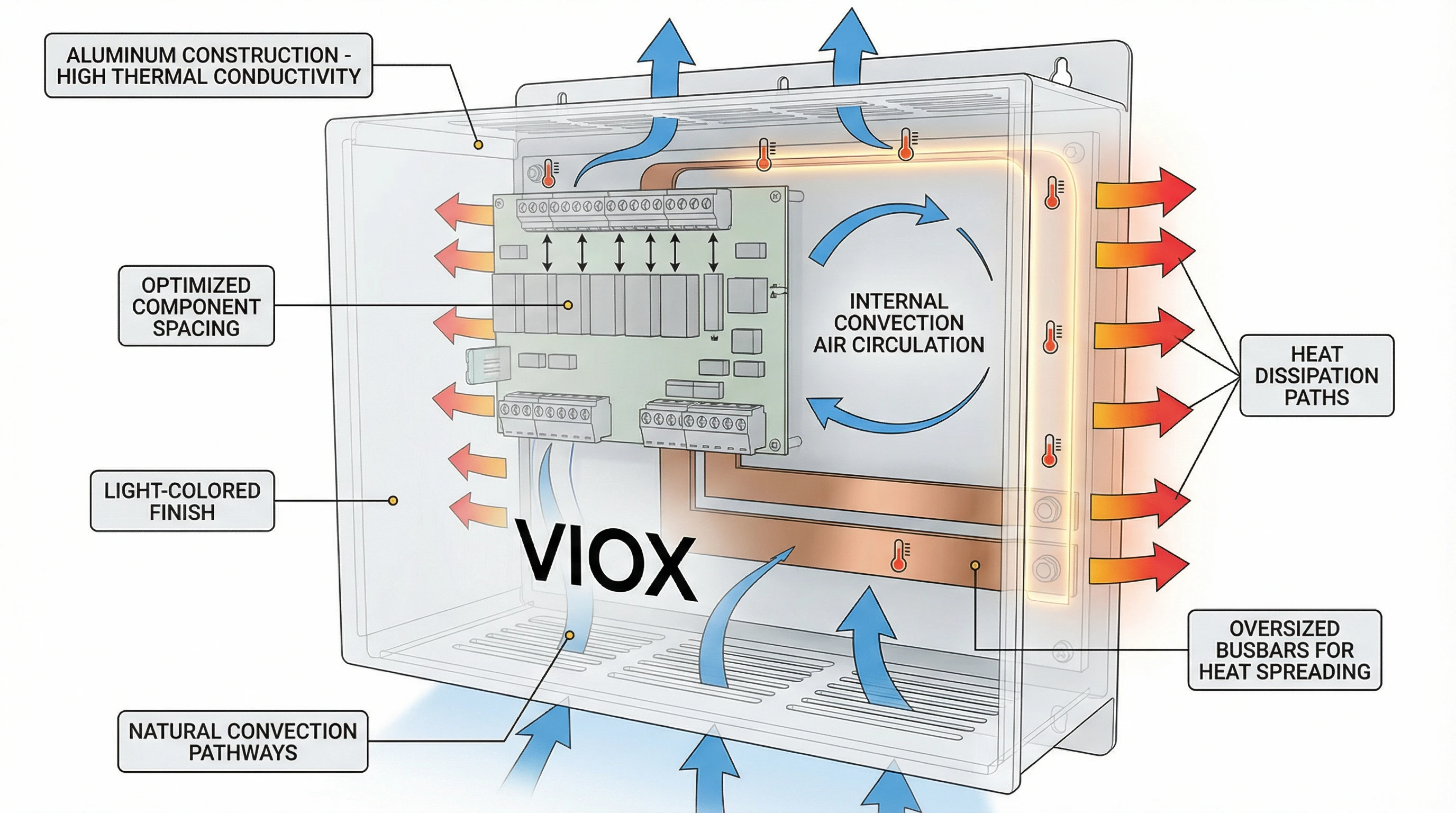

مواد محفظه و رسانایی حرارتی: محفظههای فلزی (فولاد ضد زنگ، آلومینیوم) گرما را بسیار بهتر از محفظههای فایبرگلاس یا پلی کربنات هدایت میکنند. آلومینیوم رسانایی حرارتی بسیار بالایی دارد (~205 W/m·K) و به طور موثر به عنوان یک هیت سینک عمل میکند. سطوح رنگ شده یا پوشش داده شده خواص تابشی را تغییر میدهند. روکشهای سفید یا خاکستری روشن تابش خورشیدی بیشتری را منعکس میکنند و اتلاف گرما را بهبود میبخشند.

کاهش رتبه دمای محیط: مهندسان طراح اغلب در اعمال کاهش رتبه مناسب برای محیط عملیاتی داخلی واقعی کوتاهی میکنند. اگر اجزا بر اساس شرایط آزمایشگاهی 25 درجه سانتیگراد انتخاب شوند اما در یک محفظه نصب شوند که به دمای داخلی 70 درجه سانتیگراد میرسد، آنها بسیار خارج از محدوده حرارتی خود کار میکنند. فیوزها،, قطع کننده مدار، و بلوکهای ترمینال همه به منحنیهای کاهش رتبه خاص دما از برگه دادههای سازنده نیاز دارند.

علت اصلی #4: عوامل محیطی

جعبههای تقسیم خورشیدی در محیطهای بیرونی سخت کار میکنند، جایی که شرایط خارجی تنشهای حرارتی قابل توجهی را فراتر از گرمای تولید شده توسط خود اجزای الکتریکی تحمیل میکند.

تابش مستقیم خورشید: یک محفظه تیره رنگ در نور مستقیم خورشید میتواند 97 وات بر فوت مربع (اوج تابش خورشیدی در بسیاری از مناطق) را جذب کند و بار حرارتی قابل توجهی به دمای داخلی اضافه کند. رنگ به طور چشمگیری بر جذب تأثیر میگذارد: یک محفظه سیاه ممکن است به دمای سطحی 40-50 درجه سانتیگراد بالاتر از یک محفظه سفید در شرایط یکسان برسد. این افزایش گرمای خورشیدی مستقیماً به اجزای داخلی منتقل میشود، دمای محیط موثر را افزایش میدهد و اختلاف دمای موجود برای اتلاف گرما را کاهش میدهد.

آزمایش تحت پروتکلهای Telcordia GR-487 نشان میدهد که محافظهای خورشیدی - ساختارهای سایهبان ساده که در بالا و اطراف محفظه نصب شدهاند - میتوانند افزایش گرمای خورشیدی را بیش از 40% کاهش دهند. با این حال، بسیاری از تأسیسات میدانی جعبههای تقسیم را روی دیوارهای رو به خورشید یا قفسههای تجهیزات بدون هیچ گونه سایهبانی نصب میکنند.

محیطهای با دمای محیط بالا: تأسیسات در مناطق بیابانی، آب و هوای گرمسیری یا روی پشت بامها به طور معمول دمای محیطی را تجربه میکنند که به طور معمول از 40-45 درجه سانتیگراد فراتر میرود. هنگامی که این خط پایه قبل از افزودن خود گرم شدن اجزا و افزایش خورشیدی باشد، دمای داخلی به سمت 80-90 درجه سانتیگراد میرود. در این دماها، حتی اجزای با اندازه مناسب به رتبهبندی حرارتی خود نزدیک میشوند یا از آن فراتر میروند.

تجمع گرد و غبار و محدودیت جریان هوا: در محیطهای کشاورزی یا بیابانی، گرد و غبار معلق در هوا روی سطوح محفظه جمع میشود و هرگونه دهانه تهویه را مسدود میکند. این لایه گرد و غبار به عنوان عایق حرارتی عمل میکند و توانایی محفظه را برای تابش گرما کاهش میدهد. برای محفظههای دارای تهویه فیلتر شده، فیلترهای مسدود شده جریان هوا را به طور کامل از بین میبرند و باعث افزایش سریع دمای داخلی میشوند. تمیز کردن دورهای ضروری است اما اغلب در برنامههای O&M نادیده گرفته میشود.

علت اصلی #5: خطاهای الکتریکی

شرایط خطای الکتریکی خاصی الگوهای جریان غیرعادی ایجاد میکنند که حتی زمانی که اجزا برای عملکرد عادی به درستی اندازه شده باشند، گرمای اضافی تولید میکنند.

عدم تعادل جریان رشتهای: هنگامی که رشتههای موازی که یک شینه را تغذیه میکنند به دلیل سایه اندازی، کثیفی یا عدم تطابق ماژول، جریانهای نابرابری را حمل میکنند، رشتههای با جریان بالاتر تنش حرارتی موضعی را بر نقاط اتصال خود تحمیل میکنند. یک شینه که برای جریان توزیع شده یکنواخت از هشت رشته 10 آمپری (در مجموع 80 آمپر) طراحی شده است، ممکن است نقاط داغی ایجاد کند اگر یک رشته 15 آمپر را حمل کند در حالی که سایر رشتهها 8 آمپر را حمل میکنند - نقطه اتصال برای رشته 15 آمپری 2.25 برابر گرمایش I²R بالاتری را نسبت به طراحی تجربه میکند.

خطاهای زمین و جریانهای نشتی: تخریب عایق یا ورود رطوبت میتواند خطاهای زمینی ایجاد کند که جریان را از طریق مسیرهای ناخواسته منحرف میکند، از جمله هادیهای زمین و عناصر ساختاری محفظه. این مسیرها معمولاً مقاومت بالاتری نسبت به مسیرهای جریان طراحی شده دارند و گرما را در مکانهای غیرمنتظره تولید میکنند. جریانهای خطای زمین حتی 1-2 آمپر از طریق مسیرهای با مقاومت بالا میتوانند گرمایش موضعی قابل توجهی ایجاد کنند.

گرمایش هارمونیکی: در حالی که در جعبههای تقسیم DC کمتر از توزیع AC رایج است، جریانهای هارمونیکی ناشی از سوئیچینگ اینورتر یا خازنهای مرجع زمین میتوانند جریانهای چرخشی ایجاد کنند که بدون کمک به خروجی توان مفید، به بار حرارتی اضافه میکنند. این اجزای هارمونیکی جریان RMS را بالاتر از سطح DC افزایش میدهند و تلفات I²R را در سراسر سیستم افزایش میدهند.

تشخیص خطاهای الکتریکی نیاز به اندازه گیری دقیق دارد: نظارت بر جریان در سطح رشته میتواند شرایط عدم تعادل را آشکار کند، در حالی که تصویربرداری حرارتی نقاط داغ غیرمنتظره را شناسایی میکند که نشان دهنده جریانهای خطا است. دستگاههای تشخیص خطای زمین و آزمایش مقاومت عایق به شناسایی مشکلات در حال توسعه قبل از ایجاد آسیب حرارتی کمک میکنند.

راه حلها: طراحی و مشخصات

جلوگیری از گرم شدن بیش از حد جعبه تقسیم خورشیدی در مرحله طراحی با تجزیه و تحلیل حرارتی دقیق و انتخاب اجزا بر اساس شرایط عملیاتی واقعی به جای رتبهبندیهای آزمایشگاهی خوش بینانه آغاز میشود.

کاهش رتبه حرارتی و ظرفیت جریان: مهندسان باید دمای محیط داخلی واقعی را محاسبه کرده و عوامل کاهش توان مخصوص قطعه را اعمال کنند. این فرآیند شامل سه مرحله است:

- تعیین دمای داخلی: محاسبه T_internal = T_ambient + ΔT_component + ΔT_solar با استفاده از نمودارهای چگالی بار حرارتی سازنده محفظه و دادههای تابش خورشیدی برای محل نصب.

- اعمال کاهش توان قطعه: از منحنیهای کاهش توان سازنده برای فیوزها (معمولاً در دمای 25 درجه سانتیگراد رتبهبندی میشوند)، قطع کنندههای مدار (40 درجه سانتیگراد) و بلوکهای ترمینال استفاده کنید. به عنوان مثال، یک فیوز که از یک رشته 12 آمپری در دمای داخلی 70 درجه سانتیگراد با K_f = 0.8 محافظت میکند، به یک رتبه اسمی 15 آمپری (12 ÷ 0.8) نیاز دارد.

- لحاظ کردن حاشیه ایمنی: NEC به ضریب جریان پیوسته 1.25 برای کاربردهای خورشیدی نیاز دارد. این عامل را پس از کاهش توان حرارتی اعمال کنید: رتبه قطعه مورد نیاز = (I_continuous × 1.25) ÷ K_f.

تعیین اندازه شینه با در نظر گرفتن حرارت: شینهها را با استفاده از چگالی جریان محافظهکارانه (1.2 آمپر بر میلیمتر مربع برای مس، 0.8 آمپر بر میلیمتر مربع برای آلومینیوم) انتخاب کنید و افزایش دما را با استفاده از مدلسازی حرارتی تأیید کنید. برای کاربردهای جریان بالا، افزایش سطح مقطع فراتر از الزامات الکتریکی را برای افزایش اتلاف گرما در نظر بگیرید. شینههای مسی به دلیل رسانایی و عملکرد حرارتی برتر، بر شینههای آلومینیومی ترجیح داده میشوند.

ویژگیهای مدیریت حرارتی: محفظههایی را با ویژگیهای طراحی مشخص کنید که اتلاف گرما را تسهیل میکنند:

- روکشهای روشن (سفید، خاکستری روشن) برای انعکاس تابش خورشیدی

- سطح کافی نسبت به بار حرارتی داخلی

- ساختار آلومینیومی برای رسانایی حرارتی بالا

- نصب قطعات داخلی که فاصله و جریان هوا را به حداکثر میرساند

- اختیاری: هیت سینکهای غیرفعال متصل به شینههای با بار بالا

- برای محیطهای شدید: خنککننده فعال (فنهای کنترلشده ترموستاتیک) یا فناوری لوله حرارتی

انتخاب مواد و سطح تماس: ترمینالها و شینههای مسی با روکش قلع را برای مقاومت در برابر اکسیداسیون مشخص کنید. از واشرهای فنری یا واشرهای دندانهدار زیر پیچهای ترمینال استفاده کنید تا فشار تماس را در طول چرخههای حرارتی حفظ کنید. بلوکهای ترمینال مهر و موم شده با سخت افزار اسیر از شل شدن به دلیل لرزش جلوگیری میکنند.

راه حل ها: نصب و نگهداری

شیوههای نصب مناسب و پروتکلهای نگهداری پیشگیرانه برای جلوگیری از خرابیهای حرارتی در جعبههای ترکیب کننده خورشیدی مستقر در میدان ضروری است.

تأیید مشخصات گشتاور: هر اتصال ترمینال باید با استفاده از آچار گشتاور کالیبره شده یا پیچ گوشتی گشتاور تا مقدار گشتاور مشخص شده توسط سازنده سفت شود. سوابق نصب را ایجاد و نگهداری کنید که مقادیر گشتاور را برای اتصالات حیاتی مستند میکند. آزمایش کمیسیون باید شامل تصویربرداری حرارتی از تمام اتصالات تحت بار باشد تا نصب مناسب قبل از تحویل سیستم تأیید شود.

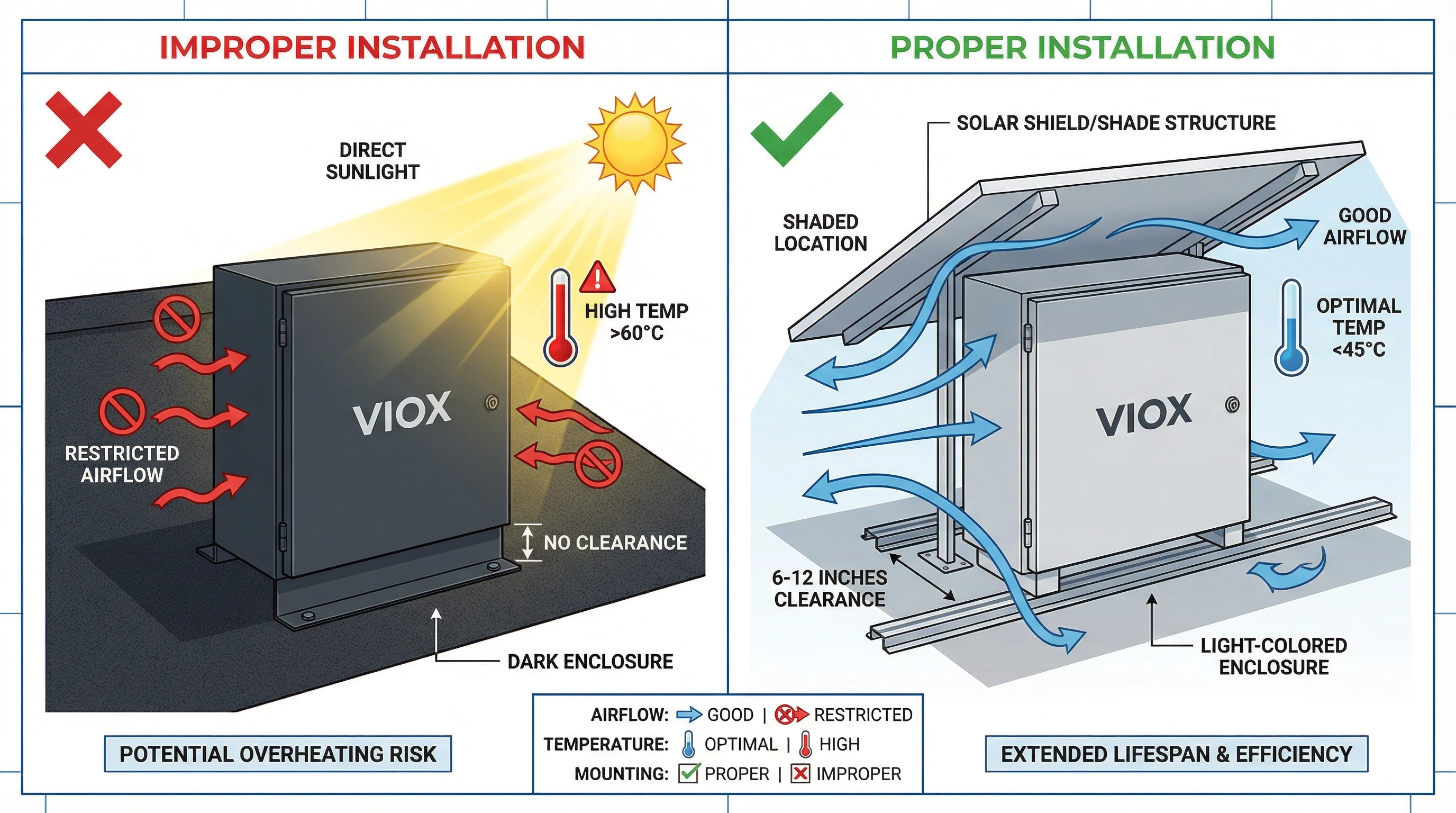

محل و جهت نصب: جعبههای ترکیب کننده را در مکانهایی نصب کنید که قرار گرفتن در معرض نور خورشید را به حداقل میرساند - دیوارهای رو به شمال (نیمکره شمالی)، مناطق سایهدار در زیر ساختارهای آرایه یا زیر محافظهای آب و هوایی اختصاصی. از فاصله کافی در اطراف محفظه (معمولاً 6-12 اینچ در همه طرف) اطمینان حاصل کنید تا همرفت طبیعی و خنکسازی تابشی امکان پذیر شود. نصب عمودی به طور کلی بر افقی ترجیح داده میشود تا جریانهای همرفت داخلی تسهیل شود.

حفاظت از محیط زیست: در محیطهای خورنده (ساحلی، صنعتی)، جعبههای ترکیب کننده را با حفاظت در برابر خوردگی پیشرفته مشخص کنید: محفظههای فولادی ضد زنگ 316، پوشش محافظ روی شینهها و ترمینالهای مهر و موم شده. از گریس دی الکتریک روی تمام اتصالات استفاده کنید تا از ورود رطوبت و اکسیداسیون جلوگیری شود. از رتبه IP مناسب برای محیط نصب اطمینان حاصل کنید - محیطهای گرد و غباری حداقل به IP65 نیاز دارند.

بازرسی حرارتی دورهای: نظرسنجیهای تصویربرداری حرارتی را به عنوان بخشی از برنامههای معمول O&M اجرا کنید - معمولاً سالانه برای سیستمهای تجاری، نیمه سالانه برای تاسیسات در مقیاس خدمات شهری در محیطهای سخت. تصویربرداری حرارتی نقاط داغ در حال توسعه را قبل از ایجاد خرابی شناسایی میکند و امکان مداخله پیشگیرانه را فراهم میکند. پروفایلهای حرارتی پایه را در طول کمیسیون برای مقایسه ایجاد کنید.

سفت کردن مجدد و نگهداری اتصال: پس از سال اول بهره برداری، تمام اتصالات ترمینال را دوباره سفت کنید تا اثرات چرخه حرارتی جبران شود. این وظیفه نگهداری اغلب حذف میشود اما برای قابلیت اطمینان طولانی مدت حیاتی است. در هر فاصله نگهداری، علائم خوردگی، تغییر رنگ یا آسیب فیزیکی را بررسی کنید.

نتیجه گیری: رویکرد مهندسی حرارتی VIOX Electric

گرم شدن بیش از حد جعبه ترکیب کننده خورشیدی یک حالت خرابی قابل پیشگیری است، زمانی که مهندسان تجزیه و تحلیل حرارتی دقیق، کاهش توان مناسب قطعات و اصول طراحی اثبات شده در میدان را اعمال کنند. علل ریشهای - قطعات کم اندازه، کیفیت اتصال ضعیف، طراحی حرارتی ناکافی، عوامل استرس زای محیطی و خطاهای الکتریکی - به خوبی درک شدهاند و راه حلهای مهندسی برای هر کدام وجود دارد.

در VIOX Electric، مدیریت حرارتی در هر مرحله از طراحی جعبه ترکیب کننده خورشیدی ادغام شده است. فرآیند مهندسی ما شامل موارد زیر است:

- مدل سازی و اعتبارسنجی حرارتی: تجزیه و تحلیل CFD توزیع دمای داخلی در بدترین شرایط عملیاتی

- روش کاهش توان قطعه: انتخاب شینهها، ترمینالها و دستگاههای حفاظتی با استفاده از محاسبات دمای خاص سایت و عوامل کاهش توان مناسب

- سیستمهای اتصال با کیفیت: ترمینالهای سفت شده در کارخانه با سخت افزار نگهدارنده فنری، سطوح تماس مسی با روکش قلع و اعتبارسنجی چرخه حرارتی

- محفظههای بهینه شده حرارتی: ساختار آلومینیومی با روکشهای روشن، طرحبندیهای داخلی بهینه شده و ویژگیهای اتلاف گرما برای محیطهای سخت

جعبههای ترکیب کننده VIOX تحت آزمایش اعتبارسنجی حرارتی قرار میگیرند که از الزامات UL 1741 فراتر میرود، با آزمایش افزایش دما در جریان نامی کامل به اضافه حاشیه ایمنی 1.25 در شرایط محیطی کنترل شده و بالا. تیم مهندسی ما پشتیبانی تجزیه و تحلیل حرارتی و محاسبات کاهش توان خاص سایت را ارائه میدهد تا به پیمانکاران و شرکتهای EPC کمک کند تا راه حل مناسب را برای شرایط نصب خود مشخص کنند.

جلوگیری از گرم شدن بیش از حد نیاز به مشارکت بین تولیدکنندگان، مهندسان طراحی و تیمهای نصب دارد. VIOX Electric متعهد است که نه تنها محصولات، بلکه تخصص مهندسی و راهنمایی طراحی حرارتی را برای اطمینان از قابلیت اطمینان طولانی مدت سیستم ارائه دهد.

برای مشخصات فنی، پشتیبانی تجزیه و تحلیل حرارتی یا راه حلهای جعبه ترکیب کننده سفارشی بهینه شده برای محیط نصب خود، با ویوکس الکتریک‘تیم مهندسی کاربردی تماس بگیرید.