پاسخ مستقیم: چرا فولاد ضد زنگ زنگ نمی زند

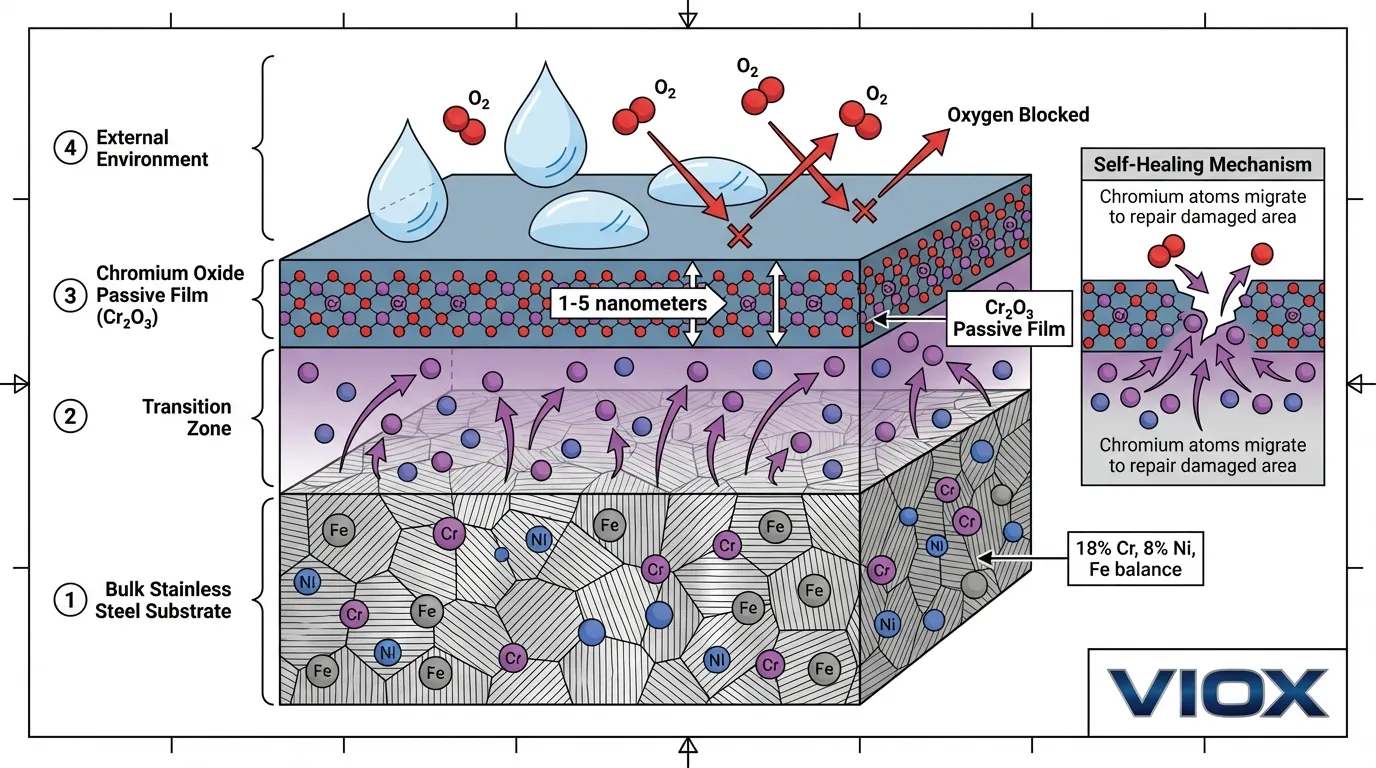

محفظه های فولادی ضد زنگ در برابر خوردگی مقاومت می کنند نه به این دلیل که فلزات “نجیب” مانند طلا یا پلاتین هستند، بلکه از طریق یک مکانیسم محافظتی پویا به نام غیرفعال سازی. هنگامی که فولاد ضد زنگ حاوی حداقل 12٪ کروم در معرض اکسیژن قرار می گیرد، بلافاصله یک لایه فوق العاده نازک (1-5 نانومتر)، شفاف اکسید کروم (Cr₂O₃) روی سطح خود تشکیل می دهد. این لایه غیرفعال به عنوان یک مانع نفوذ ناپذیر عمل می کند که از رسیدن عوامل خورنده - آب، اکسیژن، کلریدها و اسیدها - به فلز زیرین جلوگیری می کند. این لایه خود ترمیم شونده است: اگر خراشیده یا آسیب ببیند، اتم های کروم از فلز اصلی به سطح مهاجرت می کنند و به طور خود به خود لایه محافظ را در عرض چند ساعت در صورت قرار گرفتن در معرض اکسیژن دوباره تشکیل می دهند. نیکل، که معمولاً در گریدهای آستنیتی مانند 304 و 316 به میزان 8-10٪ اضافه می شود، این محافظت را به محیط های اسیدی کاهنده (غیر اکسید کننده) گسترش می دهد، جایی که اکسید کروم به تنهایی حل می شود، در حالی که ساختار کریستالی آستنیتی را نیز تثبیت می کند که خواص مکانیکی و تشکیل یکنواخت لایه را افزایش می دهد.

این مقاله پارادوکس الکتروشیمیایی فولاد ضد زنگ، مکانیسم های مولکولی پشت غیرفعال سازی و پیامدهای عملی برای انتخاب محفظه الکتریکی در محیط های صنعتی را توضیح می دهد.

پارادوکس الکتروشیمیایی: چرا فلزات “فعال” خورده نمی شوند

درک پتانسیل الکترود استاندارد

پتانسیل الکترود استاندارد تمایل یک فلز به از دست دادن الکترون (اکسید شدن) در محلول آبی را اندازه گیری می کند. هر چه پتانسیل منفی تر باشد، فلز “فعال تر” یا واکنش پذیرتر است. فلزات با پتانسیل مثبت “نجیب” در نظر گرفته می شوند و در برابر اکسیداسیون مقاومت می کنند.

پتانسیل های الکترود استاندارد در 25 درجه سانتیگراد (در مقابل الکترود هیدروژن استاندارد)

| سیستم فلز/یون | پتانسیل استاندارد (V) | طبقه بندی واکنش پذیری |

|---|---|---|

| طلا (Au³⁺/Au) | +1.50 | بسیار نجیب (بی اثر) |

| پلاتین (Pt²⁺/Pt) | +1.18 | نجیب |

| نقره (Ag⁺/Ag) | +0.80 | نجیب |

| مس (Cu²⁺/Cu) | +0.34 | نسبتاً نجیب |

| هیدروژن (H⁺/H₂) | 0.00 | استاندارد مرجع |

| نیکل (Ni²⁺/Ni) | -0.23 | فلز فعال |

| آهن (Fe²⁺/Fe) | -0.44 | فلز فعال |

| کروم (Cr³⁺/Cr) | -0.74 | فلز بسیار فعال |

| روی (Zn²⁺/Zn) | -0.76 | بسیار فعال |

| آلومینیوم (Al³⁺/Al) | -1.66 | فوق العاده فعال |

این پارادوکس آشکار می شود: اجزای اصلی فولاد ضد زنگ - آهن، کروم و نیکل - همگی دارای پتانسیل الکترود منفی هستند که نشان می دهد باید به راحتی خورده شوند. کروم، در -0.74 ولت، حتی واکنش پذیرتر از آهن (-0.44 ولت) است. از دیدگاه ترمودینامیکی خالص، این فلزات باید به شدت در هنگام قرار گرفتن در معرض رطوبت و اکسیژن اکسید شوند.

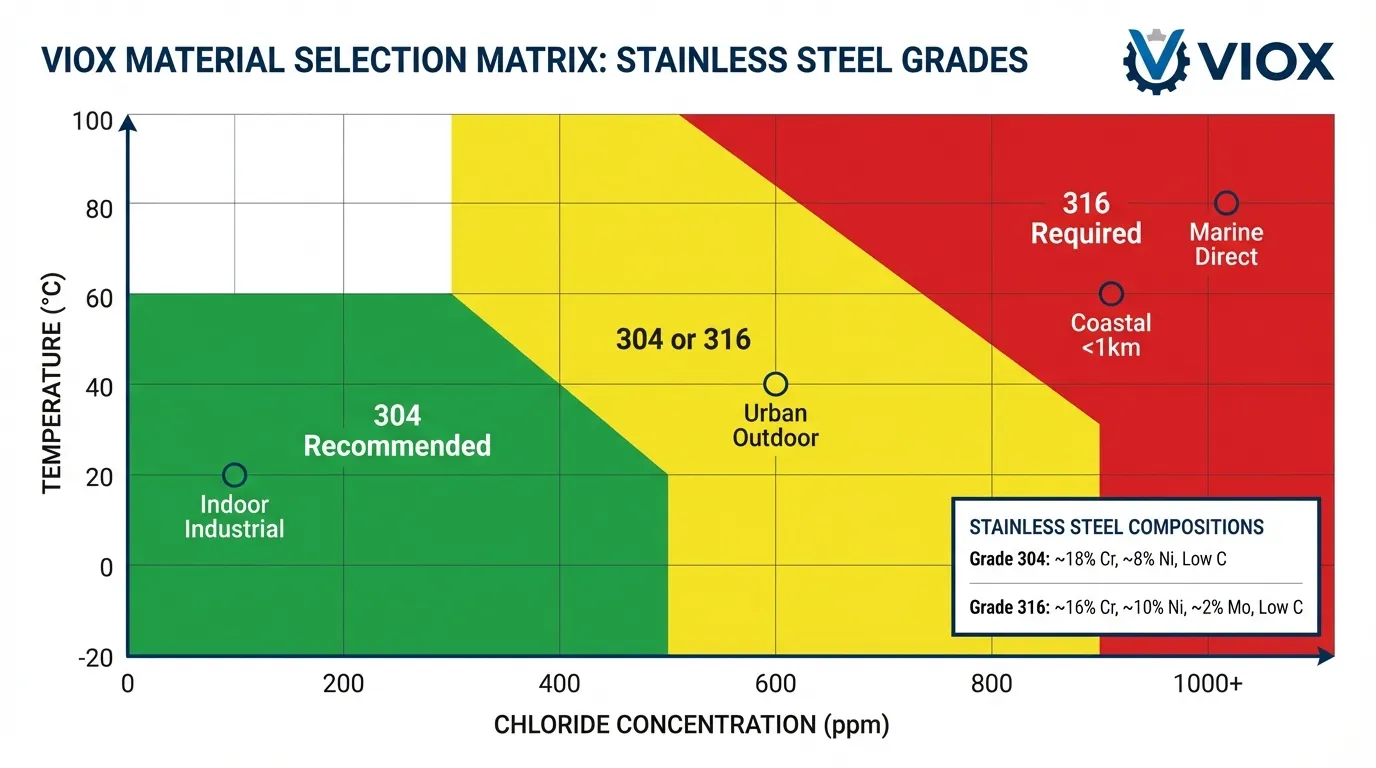

با این حال، فولاد ضد زنگ 304 (18٪ کروم، 8٪ نیکل) و فولاد ضد زنگ 316 (16٪ کروم، 10٪ نیکل، 2٪ مولیبدن) مقاومت در برابر خوردگی استثنایی را در محیط هایی نشان می دهند که فولاد کربنی در عرض چند ماه به طور کامل زنگ می زند.

راه حل: مقاومت در برابر خوردگی فولاد ضد زنگ ترمودینامیکی (پایداری ذاتی) نیست، بلکه سینتیکی (تشکیل سد محافظ). فلزات هنوز واکنش پذیر هستند، اما محصولات واکنش آنها یک سپر محافظ تشکیل می دهند که به طور چشمگیری خوردگی بیشتر را کند می کند.

مکانیسم غیرفعال سازی: نقش حیاتی کروم

تشکیل لایه اکسید کروم

هنگامی که فولاد ضد زنگ در معرض اکسیژن قرار می گیرد - چه از هوا، آب یا مواد شیمیایی اکسید کننده - اتم های کروم در سطح به سرعت اکسید می شوند:

4Cr + 3O₂ → 2Cr₂O₃

این واکنش در عرض میلی ثانیه پس از قرار گرفتن در معرض رخ می دهد و یک لایه اکسید کروم پیوسته تشکیل می دهد. خواص قابل توجه این لایه عبارتند از:

- چگالی و ساختار: لایه Cr₂O₃ آمورف (غیر کریستالی) و بسیار متراکم است، با ساختاری که به طور موثر از انتشار اکسیژن، مولکول های آب و یون های خورنده به سمت زیرلایه فلزی زیرین جلوگیری می کند.

- ضخامت: به طور معمول 1-5 نانومتر (0.001-0.005 میکرومتر) - نامرئی با چشم غیر مسلح اما کافی برای ایجاد محافظت قوی. برای مرجع، قطر موی انسان تقریباً 80000 نانومتر است.

- چسبندگی: لایه اکسید از طریق پیوند شیمیایی در رابط فلز-اکسید به شدت به زیرلایه فلزی متصل می شود و از جدا شدن حتی تحت تنش مکانیکی جلوگیری می کند.

- قابلیت خود ترمیم شوندگی: مهمترین ویژگی. هنگامی که لایه غیرفعال در اثر خراش، سایش یا حمله شیمیایی موضعی آسیب می بیند، کروم از آلیاژ اصلی به ناحیه آسیب دیده مهاجرت می کند و با اکسیژن موجود واکنش می دهد تا لایه محافظ را دوباره تشکیل دهد. این بازسازی معمولاً در عرض 24-48 ساعت در هوا رخ می دهد و می تواند در عرض چند دقیقه در محیط های بسیار اکسیژن دار رخ دهد.

چرا اکسید آهن در جایی که اکسید کروم موفق می شود شکست می خورد

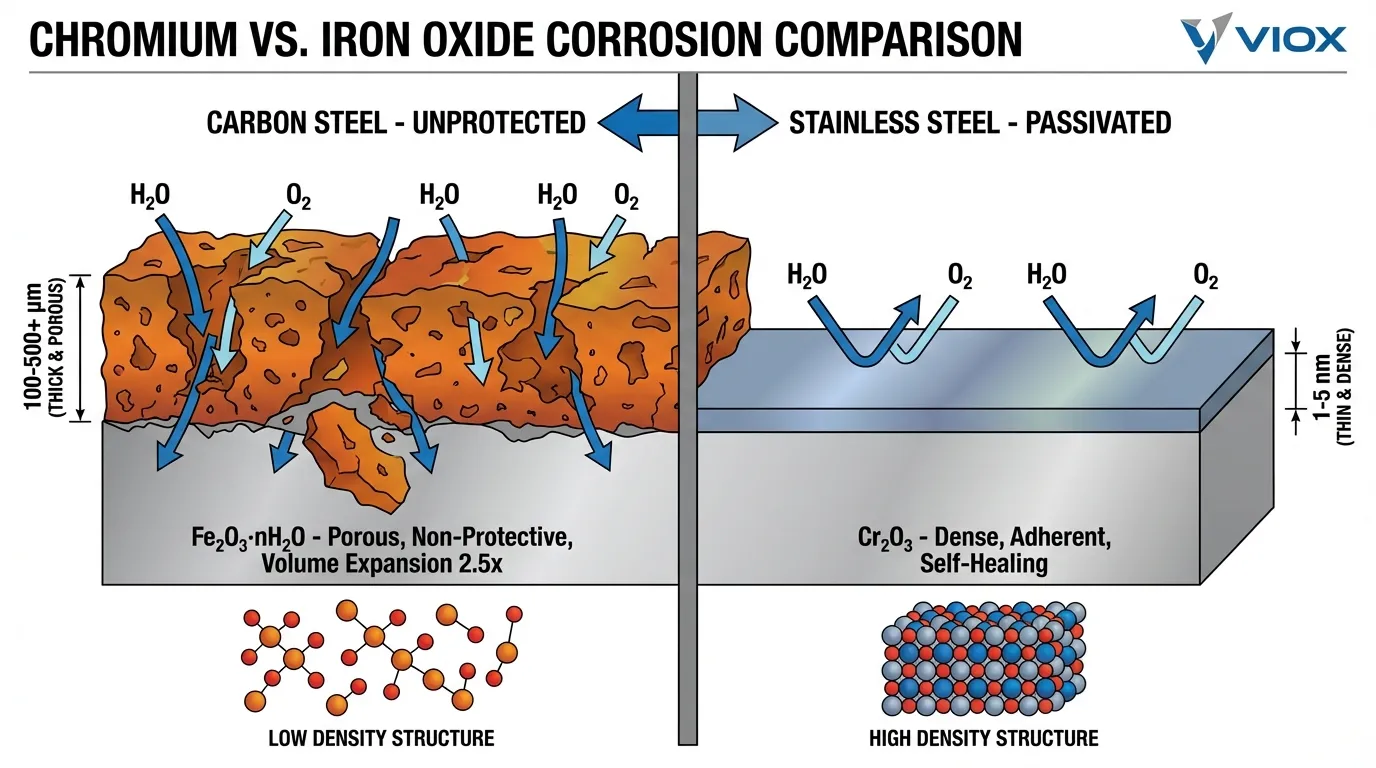

تضاد با فولاد کربنی معمولی آموزنده است. هنگامی که آهن اکسید می شود، اکسید آهن (Fe₂O₃·nH₂O) تشکیل می دهد - که معمولاً به عنوان زنگ شناخته می شود. این ماده دارای خواص اساساً متفاوتی است:

- ساختار متخلخل: اکسید آهن به طور شل با منافذ به هم پیوسته بسته بندی شده است که اجازه می دهد نفوذ مداوم آب و اکسیژن به فلز زیرین ادامه یابد.

- انبساط حجمی: اکسید آهن تقریباً 2.5 برابر حجم آهنی را که از آن تشکیل شده است اشغال می کند. این انبساط تنش های داخلی ایجاد می کند که باعث ترک خوردن و پوسته پوسته شدن (ورقه ورقه شدن) اکسید می شود و به طور مداوم فلز تازه را در معرض خوردگی قرار می دهد.

- غیر چسبنده: لایه اکسید به شدت به زیرلایه متصل نمی شود و به راحتی جدا می شود و هیچ محافظت طولانی مدتی ایجاد نمی کند.

- تخریب پیشرونده: تشکیل زنگ خود تسریع شونده است. با تجمع و پوسته پوسته شدن لایه اکسید، خوردگی عمیق تر به فلز نفوذ می کند تا زمانی که خرابی ساختاری رخ دهد.

در مقابل، اکسید کروم فشرده، چسبنده و خود نگهدارنده است - تبدیل یک فلز فعال ترمودینامیکی به یک فلز محافظت شده سینتیکی.

آستانه 12٪ کروم

تحقیقات گسترده نشان داده است که فولاد ضد زنگ برای تشکیل یک لایه غیرفعال پیوسته و پایدار به حداقل 12٪ کروم وزنی نیاز دارد. زیر این آستانه، جزایر اکسید کروم ناپیوسته هستند و شکاف هایی را باقی می گذارند که در آن آهن می تواند اکسید شود و خوردگی را آغاز کند. بالاتر از 12٪، لایه غیرفعال به طور فزاینده ای قوی می شود:

- 12-14٪ Cr: مقاومت اساسی در برابر خوردگی در محیطهای ملایم (گریدهای فریتی مانند 410، 430)

- 16-18% Cr: مقاومت بهبود یافته مناسب برای اکثر کاربردهای صنعتی (آستنیتی 304: 18% Cr، 8% Ni)

- 16-18% Cr + 2-3% Mo: مقاومت برتر در برابر کلریدها و اسیدها (آستنیتی 316: 16% Cr، 10% Ni، 2% Mo)

محتوای کروم بالاتر، نسبت کروم به آهن را در لایه غیرفعال افزایش میدهد و آن را پایدارتر و مقاومتر در برابر تخریب در محیطهای تهاجمی میکند.

نقش دوگانه نیکل: حفاظت در برابر خوردگی و تثبیت ساختاری

حفاظت در محیطهای احیا کننده

در حالی که اکسید کروم در محیطهای اکسید کننده (هوا، اسید نیتریک، نمکهای اکسید کننده) عالی عمل میکند، در شرایط اسیدی احیا کننده (غیر اکسید کننده) آسیبپذیر است. در اسید سولفوریک رقیق یا اسید هیدروکلریک، لایه Cr₂O₃ میتواند حل شود و فلز پایه را در معرض حمله قرار دهد.

نیکل این محدودیت را از طریق دو مکانیسم برطرف میکند:

- مقاومت ذاتی در برابر اسید: پتانسیل الکترود نیکل (-0.23 ولت) کمتر از آهن (-0.44 ولت) یا کروم (-0.74 ولت) است، و آن را ذاتاً در برابر حمله اسید مقاومتر میکند. هنگامی که نیکل در فولاد ضد زنگ آلیاژ میشود، یک “بافر” ایجاد میکند که حتی در صورت آسیب دیدن لایه اکسید کروم، خوردگی را کند میکند.

- اصلاح لایه غیرفعال: نیکل در ساختار لایه غیرفعال گنجانده میشود و یک لایه اکسید کروم-نیکل مخلوط ایجاد میکند. این لایه اصلاح شده در مقایسه با اکسید کروم خالص، پایداری بهبود یافتهای در اسیدهای احیا کننده نشان میدهد.

نتیجه عملی: فولادهای ضد زنگ آستنیتی حاوی 8-10% نیکل (مانند 304 و 316) در برابر طیف بسیار وسیعتری از محیطهای خورنده نسبت به گریدهای فریتی (که حاوی کروم هستند اما نیکل کمی دارند یا اصلاً نیکل ندارند) مقاومت میکنند.

تثبیت آستنیت و خواص مکانیکی

دومین عملکرد حیاتی نیکل، متالورژیکی است. در سیستم آهن-کروم-نیکل، نیکل یک “تثبیت کننده آستنیت” است - تشکیل ساختار کریستالی مکعبی مرکزدار (FCC) معروف به آستنیت را تقویت میکند، که در دمای اتاق پایدار میماند.

چرا آستنیت برای مقاومت در برابر خوردگی مهم است:

- ریزساختار یکنواخت: فولادهای ضد زنگ آستنیتی دارای یک ساختار تک فازی بدون مرزهای فریت-مارتنزیت موجود در گریدهای دیگر هستند. مرزهای دانه و رابطهای فازی، مکانهای ترجیحی برای شروع خوردگی هستند. مرزهای کمتر به معنای نقاط ضعف کمتر است.

- شکلپذیری بهبود یافته: ساختار آستنیتی شکلپذیری و چقرمگی عالی را فراهم میکند و امکان ساخت هندسههای پیچیده محفظه را بدون ترک خوردگی یا مشکلات سختکاری ناشی از کار سرد که میتواند لایه غیرفعال را به خطر بیندازد، فراهم میکند.

- خواص غیر مغناطیسی: گریدهای آستنیتی غیر مغناطیسی هستند، که در محفظههای الکتریکی حاوی ابزار دقیق حساس یا در کاربردهایی که نفوذپذیری مغناطیسی باید به حداقل برسد، مزیت دارد.

- عملکرد برودتی: فولادهای ضد زنگ آستنیتی شکلپذیری و چقرمگی خود را در دماهای بسیار پایین حفظ میکنند، برخلاف گریدهای فریتی و مارتنزیتی که شکننده میشوند. این امر 304 و 316 را برای کاربردهای برودتی مناسب میکند.

ترکیبات آستنیتی معمولی برای تثبیت فاز آستنیت در فولادهای 18% کروم به 8-10% نیکل نیاز دارند. محتوای نیکل کمتر منجر به تبدیل جزئی به فریت یا مارتنزیت میشود، که میتواند مقاومت در برابر خوردگی و چقرمگی را کاهش دهد.

مقایسه گریدهای فولاد ضد زنگ برای محفظههای الکتریکی

فولاد ضد زنگ 304: اسب کار عمومی

ترکیب: 18% Cr، 8% Ni، مابقی Fe (اغلب “18-8” نامیده میشود)

ویژگیهای غیرفعالسازی:

- لایه غیرفعال پایدار Cr₂O₃ را در هوا و اکثر محیطهای آبی تشکیل میدهد

- خود ترمیم شونده در شرایط اکسید کننده

- مقاوم در برابر خوردگی اتمسفری، اسیدهای غذایی، مواد شیمیایی آلی و بسیاری از مواد شیمیایی غیر آلی

کاربردهای بهینه:

- محفظههای الکتریکی داخلی در تاسیسات صنعتی

- تجهیزات فرآوری مواد غذایی و نوشیدنی

- محیطهای تولید دارویی

- تاسیسات شهری در فضای باز (غیر ساحلی)

- محفظههای NEMA 4X با کاربرد عمومی

محدودیتها:

- مستعد خوردگی حفرهای و شکافی در محیطهای با کلرید بالا (>100 ppm Cl⁻)

- برای قرار گرفتن مستقیم در معرض ساحل یا کاربردهای دریایی توصیه نمیشود

- میتواند در محلولهای کلرید داغ دچار ترک خوردگی تنشی شود

هزینه: متوسط (20-35% حق بیمه نسبت به فولاد کربنی)

فولاد ضد زنگ 316: مقاومت بهبود یافته در برابر کلرید

ترکیب: 16% Cr، 10% Ni، 2-3% Mo، مابقی Fe

ویژگیهای غیرفعالسازی:

- غنیسازی مولیبدن در لایه غیرفعال، مقاومت برتری در برابر خوردگی حفرهای ناشی از کلرید ایجاد میکند

- پایداری لایه بهبود یافته در محیطهای اسیدی

- خاصیت غیرفعال بودن را در غلظتهای بالاتر کلرید (تا 1000 ppm) حفظ میکند

کاربردهای بهینه:

- تاسیسات الکتریکی ساحلی و دریایی

- کارخانههای فرآوری شیمیایی که مواد کلردار را جابجا میکنند

- تأسیسات تصفیه فاضلاب

- سکوهای نفت و گاز دریایی

- مناطقی که در معرض نمک یخزدا قرار دارند

- محیطهای شستشوی با کلرید بالا

محدودیتها:

- هزینه بالاتر (60-100% حق بیمه نسبت به فولاد کربنی، 30-40% نسبت به 304)

- ماشینکاری و شکلدهی کمی دشوارتر از 304

هزینه: بالا (اما با عمر طولانیتر در محیطهای سخت توجیه میشود)

ماتریس تصمیم گیری انتخاب مواد

| محیط زیست | قرار گرفتن در معرض کلرید | دما | گرید پیشنهادی | عمر سرویس مورد انتظار |

|---|---|---|---|---|

| کنترل شده در فضای داخلی | <50 ppm | 0-60 درجه سانتیگراد | 304 | 30-40 سال |

| فضای باز شهری | 50-100 ppm | -20 تا 60 درجه سانتیگراد | 304 | ۲۵-۳۰ سال |

| صنعتی سبک | 100-200 ppm | 0-80 درجه سانتیگراد | 304 یا 316 | 20-30 سال |

| ساحلی (بیش از 1 کیلومتر از اقیانوس) | 200-500 ppm | -10 تا 60 درجه سانتیگراد | 316 | 25-35 سال |

| ساحلی (کمتر از 1 کیلومتر از اقیانوس) | 500-1000 ppm | -10 تا 60 درجه سانتیگراد | 316 | 20-30 سال |

| قرار گرفتن مستقیم در معرض محیط دریایی | >1000 ppm | -10 تا 60 درجه سانتیگراد | 316L یا دوبلکس | ۱۵-۲۵ سال |

| فرآوری شیمیایی | متغیر | 0-100 درجه سانتیگراد | آلیاژ 316 یا آلیاژ بالاتر | 15-30 سال |

غیرفعال سازی در عمل: تولید و نگهداری

عملیات غیرفعال سازی در تولید

در طول ساخت - جوشکاری، ماشینکاری، شکل دهی - لایه محافظ طبیعی می تواند آسیب ببیند یا با ذرات آهن آزاد ناشی از ابزارها آلوده شود. عملیات غیرفعال سازی در تولید، مقاومت به خوردگی بهینه را بازیابی می کند:

غیرفعال سازی با اسید سیتریک (ASTM A967):

- فرآیند سازگار با محیط زیست و غیر سمی

- به طور انتخابی آهن آزاد را حذف می کند در حالی که کروم و نیکل را حفظ می کند

- درمان معمول: اسید سیتریک 4-10% در دمای 21-66 درجه سانتیگراد به مدت 4-30 دقیقه

- برای گریدهای 304 و 316 در اکثر کاربردها ترجیح داده می شود

غیرفعال سازی با اسید نیتریک (ASTM A967, AMS 2700):

- روش سنتی با استفاده از اسید نیتریک 20-25% در دمای 49-66 درجه سانتیگراد

- اکسیداسیون تهاجمی تر، تشکیل لایه محافظ را تسریع می کند

- برای گریدهای پر کربن یا سطوح به شدت آلوده مورد نیاز است

- نگرانی های زیست محیطی و ایمنی، استفاده از آن را کاهش داده است

الکتروپولیش:

- فرآیند الکتروشیمیایی که یک لایه سطحی نازک (5-25 میکرومتر) را حذف می کند

- سطح فوق العاده صاف با لایه محافظ بهبود یافته تولید می کند

- نسبت کروم به آهن را در سطح افزایش می دهد

- درمان برتر برای کاربردهای دارویی، نیمه هادی و حیاتی

پس از غیرفعال سازی، محفظه باید به طور کامل با آب دیونیزه شسته شود و اجازه داده شود تا در هوا خشک شود. لایه محافظ به طور کامل در طی 24-48 ساعت با واکنش کروم در سطح با اکسیژن اتمسفر ایجاد می شود.

نگهداری میدانی و بازیابی لایه محافظ

محفظه های فولادی ضد زنگ که به درستی مشخص شده اند، به حداقل نگهداری نیاز دارند، اما بازرسی دوره ای عملکرد طولانی مدت را تضمین می کند:

- بازرسی بصری سه ماهه: آلودگی سطح (رسوبات آهن، تجمع مواد آلی) را بررسی کنید، از یکپارچگی واشر اطمینان حاصل کنید و به دنبال تغییر رنگ باشید.

- تمیز کردن سالانه: رسوبات سطحی را با مواد شوینده ملایم و آب پاک کنید. فرآیند تمیز کردن به خودی خود با قرار دادن کروم تازه در معرض اکسیژن به بازیابی لایه محافظ کمک می کند.

- تست لایه محافظ: از تست سولفات مس (ASTM A380) برای تشخیص آهن آزاد یا تست فروکسیل برای شناسایی مناطقی با غیرفعال سازی ناکافی استفاده کنید.

- نگهداری تاسیسات ساحلی: شستشوی ماهانه با آب شیرین برای از بین بردن تجمع نمک از تجمع کلرید جلوگیری می کند که می تواند لایه محافظ را تحت تاثیر قرار دهد.

عملکرد واقعی: مطالعات موردی

برای اطلاعات دقیق تر در مورد درجه بندی محیطی، به راهنمای ما در مورد درجه مقاومت در برابر خوردگی و طول عمر طراحی قطعات فلزی مراجعه کنید.

مطالعه موردی 1: کارخانه فرآوری مواد غذایی (فولاد ضد زنگ 304)

کاربرد: محفظه های کنترل الکتریکی در کارخانه فرآوری لبنیات با شستشوی روزانه با فشار بالا با استفاده از پاک کننده های قلیایی کلردار در دمای 60 درجه سانتیگراد.

نتایج عملکرد: 15 سال کارکرد مداوم بدون خوردگی. ترکیب 18% محتوای کروم و سطح الکتروپولیش شده از چسبیدن باکتری ها جلوگیری کرد و لایه محافظ را حفظ کرد.

مطالعه موردی 2: پست برق ساحلی (فولاد ضد زنگ 316)

کاربرد: محفظه های توزیع برق در فضای باز در پست برق ساحلی 800 متری از اقیانوس.

نتایج عملکرد: 12 سال کارکرد با حداقل نگهداری. مولیبدن در گرید 316 مقاومت حیاتی در برابر حفره دار شدن کلرید ایجاد کرد و فقط لکه های سطحی جزئی روی سطوح افقی مشاهده شد.

مطالعه موردی 3: کارخانه فرآوری شیمیایی (فولاد ضد زنگ 316L)

کاربرد: جعبه های اتصال و محفظه های کنترل در منطقه ذخیره سازی اسید سولفوریک.

نتایج عملکرد: 10 سال کارکرد در محیط بسیار تهاجمی. محتوای بالای نیکل در 316L در محیط اسیدی کاهنده که در آن اکسید کروم به تنهایی کافی نیست، محافظت ایجاد کرد.

مقایسه فولاد ضد زنگ با مواد جایگزین محفظه

برای راهنمای جامع در مورد انتخاب مواد، لطفاً از راهنمای انتخاب مواد محفظه الکتریکی ما دیدن کنید.

فولاد ضد زنگ در مقابل آلومینیوم

| ملک | فولاد ضد زنگ 316 | آلومینیوم 5052 | مزیت |

|---|---|---|---|

| مکانیزم خوردگی | غیرفعال سازی با اکسید کروم | لایه اکسید آلومینیوم | هم تراز (هر دو غیرفعال) |

| مقاومت در برابر کلرید | عالی (با Mo) | خوب (نیاز به پوشش دارد) | فولاد ضد زنگ |

| مقاومت در برابر اسید | عالی | ضعیف تا متوسط | فولاد ضد زنگ |

| مقاومت در برابر قلیایی | عالی | ضعیف | فولاد ضد زنگ |

| وزن | 8.0 گرم بر سانتیمتر مکعب | 2.68 گرم بر سانتیمتر مکعب | آلومینیوم (66% سبک تر) |

| استحکام مکانیکی | 485-690 مگاپاسکال | 193-290 مگاپاسکال | فولاد ضد زنگ |

| رسانایی حرارتی | 16.3 وات بر متر در کلوین | 138 وات بر متر در کلوین | آلومینیوم (اتلاف حرارت) |

| هزینه | بالا | متوسط | آلومینیوم |

| طول عمر (ساحلی) | 25-35 سال | 25-35 سال (پوشش داده شده) | مساوی |

برای جزئیات بیشتر مقایسه، مقاله ما را در مورد مقاومت در برابر خوردگی جعبه اتصال فولاد ضد زنگ در مقابل آلومینیوم بررسی کنید.

راهنمای انتخاب: فولاد ضد زنگ را برای مقاومت شیمیایی، استحکام مکانیکی و کاربردهای مواد غذایی انتخاب کنید. آلومینیوم را برای نصب های حساس به وزن، الزامات اتلاف حرارت و بهینه سازی هزینه در محیط های معتدل انتخاب کنید.

فولاد ضد زنگ در مقابل فولاد کربنی با پوشش پودری

| ملک | فولاد ضد زنگ 304 | فولاد کربنی با پوشش پودری | مزیت |

|---|---|---|---|

| محافظت در برابر خوردگی | ذاتی (لایه غیرفعال) | بیرونی (مانع پوشش) | فولاد ضد زنگ |

| پاسخ به آسیب پوشش | خود ترمیم شونده | خرابی پیشرونده | فولاد ضد زنگ |

| تعمیر و نگهداری | مینیمال | پوشش مجدد دوره ای | فولاد ضد زنگ |

| هزینه اولیه | بالا | کم | فولاد کربنی |

| هزینه چرخه عمر (سخت) | پایینتر | بالاتر | فولاد ضد زنگ |

راهنمای انتخاب: فولاد کربنی با پوشش پودری برای محیط های کنترل شده داخلی با حداقل خطر خوردگی مقرون به صرفه است. فولاد ضد زنگ برای کاربردهای بیرونی، ساحلی، شیمیایی یا مواد غذایی که در آن آسیب پوشش منجر به خوردگی سریع می شود، برتر است.

توصیه های عملی برای تعیین مشخصات محفظه های فولادی ضد زنگ

چک لیست ارزیابی محیطی

قبل از تعیین جنس محفظه، به طور سیستماتیک ارزیابی کنید:

شرایط جوی:

- فاصله از خط ساحلی (در صورت وجود)

- میزان رسوب کلرید (ppm)

- آلاینده های صنعتی (SO₂, NOₓ)

- محدوده رطوبت و فرکانس تراکم

- دماهای شدید و چرخه ای

قرار گرفتن در معرض مواد شیمیایی:

- اسیدها (نوع، غلظت، دما)

- قلیاها (نوع، غلظت)

- حلال های آلی

- مواد شیمیایی تمیز کننده و فرکانس

- پتانسیل تراکم شیمیایی

دستورالعمل های انتخاب گرید

304 را انتخاب کنید وقتی:

- نصب داخلی یا بیرونی سرپوشیده

- قرار گرفتن در معرض کلرید <100 ppm

- عدم تماس مستقیم اسید/قلیایی

- بهینه سازی هزینه مهم است

- کاربرد مواد غذایی یا دارویی (غیر دریایی)

316 را انتخاب کنید وقتی:

- موقعیت ساحلی (کمتر از 5 کیلومتر از اقیانوس)

- قرار گرفتن در معرض کلرید >100 ppm

- محیط پردازش شیمیایی

- کاربرد دریایی یا فراساحلی

- قرار گرفتن در معرض نمک یخ زدا

- حداکثر طول عمر در اولویت است

تاثیر انتخاب پرداخت بر غیرفعال سازی

- پرداخت برس خورده #4: مقاومت در برابر خوردگی خوب، خراش ها را پنهان می کند، مناسب برای اکثر کاربردهای صنعتی.

- پرداخت آسیاب #2B: صاف، مقاومت در برابر خوردگی عالی، کمترین هزینه، مناسب برای کاربردهای غیر زیبایی.

- الکتروپولیش شده: فوق العاده صاف، مقاومت در برابر خوردگی برتر، تمیز کردن آسان تر، مورد نیاز برای کاربردهای دارویی.

- غیرفعال شده: تیمار شیمیایی برای حذف آهن آزاد و بهینه سازی تشکیل لایه غیرفعال. برای همه محفظه های ساخته شده توصیه می شود.

تصورات غلط رایج در مورد خوردگی فولاد ضد زنگ

افسانه 1: “فولاد ضد زنگ هرگز زنگ نمی زند”

واقعیت: فولاد ضد زنگ می تواند تحت شرایط خاصی مانند خوردگی حفره ای کلریدی، خوردگی شکافی در مناطق راکد، ترک خوردگی ناشی از تنش در دماهای بالا یا خوردگی گالوانیکی در هنگام اتصال با فلزات نجیب، دچار خوردگی شود. انتخاب و نگهداری مناسب از این خرابی ها جلوگیری می کند.

افسانه 2: “محتوای کروم بالاتر همیشه به معنای مقاومت در برابر خوردگی بهتر است”

واقعیت: در حالی که ضروری است، کروم بیش از حد (>20%) می تواند چقرمگی را کاهش دهد. محدوده بهینه 16-18% است، با افزودن مولیبدن (2-3%) مقاومت موثرتری در برابر کلرید نسبت به افزایش ساده کروم ایجاد می کند.

افسانه 3: “فولاد ضد زنگ نیازی به نگهداری ندارد”

واقعیت: تمیز کردن و بازرسی دوره ای با حذف آلاینده ها و امکان تشخیص زودهنگام مشکلات، عملکرد را بهینه می کند. یک محفظه با نگهداری خوب می تواند 30-40 سال دوام بیاورد.

افسانه 4: “همه گریدهای فولاد ضد زنگ برای مواد غذایی ایمن هستند”

واقعیت: گواهینامه نیاز به پرداخت های خاص (الکتروپولیش یا 2B)، غیرفعال سازی مناسب و انطباق با استانداردها (FDA، 3-A) دارد. گریدهای فریتی به طور کلی برای مواد غذایی مناسب نیستند.

نکات کلیدی

- غیرفعال سازی یک مکانیسم جنبشی است: فلزات فعال توسط یک سد اکسید کروم خود ترمیم شونده و خودساز محافظت می شوند.

- کروم ضروری است: حداقل 12% Cr مورد نیاز است. لایه اکسید فوق العاده نازک (1-5 نانومتر)، متراکم و چسبنده است.

- نیکل محافظت را گسترش می دهد: از آن در محیط های کاهنده محافظت می کند و ساختار آستنیتی را تثبیت می کند.

- 304 در مقابل 316: 316 حاوی مولیبدن برای مقاومت برتر در برابر کلرید است که برای استفاده ساحلی/دریایی ضروری است.

- تاثیرات تولید: ساخت می تواند به لایه محافظ آسیب برساند. عملیات غیرفعال سازی آن را بازیابی می کند.

- نگهداری مهم است: تمیز کردن و بازرسی منظم، طول عمر مفید را برای دهه ها تضمین می کند.

سوالات متداول

سوال 1: چه مدت طول می کشد تا لایه غیرفعال پس از آسیب سطحی تشکیل شود؟

در هوا در دمای اتاق، این لایه در عرض 24 ساعت به 80-90% از ظرفیت محافظتی کامل خود می رسد و در عرض 48 ساعت به طور کامل تثبیت می شود.

سوال 2: آیا می توانم از فولاد ضد زنگ 304 در محیط های ساحلی استفاده کنم؟

برای قرار گرفتن مستقیم در معرض ساحل (<1 کیلومتر از اقیانوس)، گرید 316 به شدت توصیه می شود. 304 ممکن است در معرض نور کم ساحلی با نگهداری مکرر استفاده شود، اما مستعد حفره دار شدن است.

سوال 3: چه چیزی باعث “لکه چای” روی فولاد ضد زنگ می شود و آیا مضر است؟

لکه چای تغییر رنگ سطحی ناشی از آلودگی آهن خارجی است. یکپارچگی ساختاری را به خطر نمی اندازد، اما باید تمیز شود تا از خوردگی موضعی جلوگیری شود.

سوال 4: جوشکاری چگونه بر لایه غیرفعال تاثیر می گذارد؟

حرارت جوشکاری می تواند باعث حساس شدن و تشکیل اکسید شود. استفاده از گریدهای کم کربن (سری L) و غیرفعال سازی پس از جوشکاری، مقاومت در برابر خوردگی را بازیابی می کند.

سوال 5: آیا الکتروپولیش ارزش هزینه اضافی را دارد؟

برای تمیز کردن دارویی/غذایی، حداکثر مقاومت در برابر خوردگی در محیط های تهاجمی یا الزامات زیبایی شناختی توجیه می شود.

سوال 6: آیا محفظه های فولادی ضد زنگ در صورت آسیب دیدگی قابل تعمیر هستند؟

بله. آسیب مکانیکی را می توان صیقل داد و لایه غیرفعال به طور طبیعی دوباره تشکیل می شود. آسیب خوردگی را می توان سنگ زنی کرد و از نظر شیمیایی دوباره غیرفعال کرد.

نتیجه گیری: مهندسی مقاومت در برابر خوردگی از طریق علم مواد

مقاومت در برابر خوردگی قابل توجه محفظه های الکتریکی فولادی ضد زنگ جادو نیست - بلکه نتیجه علم مواد دقیق است. با درک پارادوکس الکتروشیمیایی (فلزات فعال محافظت شده توسط موانع جنبشی)، مکانیسم های مولکولی غیرفعال سازی اکسید کروم و نقش مکمل نیکل در گسترش حفاظت، مهندسان می توانند تصمیمات آگاهانه ای بگیرند که عملکرد محفظه، طول عمر مفید و کل هزینه مالکیت را بهینه می کند.

VIOX Electric محفظه های الکتریکی فولادی ضد زنگ را در گریدهای 304 و 316 تولید می کند که برای مطابقت با الزامات NEMA 4X و IP66/IP67 برای محیط های صنعتی سخت طراحی شده اند. محفظه های ما دارای غیرفعال سازی مناسب تولید، ساخت و ساز جوش داده شده دقیق و سخت افزار مقاوم در برابر خوردگی هستند تا اطمینان حاصل شود که لایه غیرفعال عملکرد محافظتی خود را در طول دهه ها خدمات حفظ می کند.

برای کمک فنی در انتخاب گرید بهینه فولاد ضد زنگ برای شرایط محیطی خاص خود، با تیم مهندسی VIOX Electric تماس بگیرید.