هنگام طراحی تابلوهای کنترل برای اتوماسیون صنعتی، انتخاب بین ماژولهای رله رابط و رلههای PCB استاندارد میتواند به طور قابل توجهی بر قابلیت اطمینان سیستم، هزینههای نگهداری و عملکرد بلندمدت تأثیر بگذارد. ماژولهای رله رابط نصب plug-and-play را با مدارهای حفاظتی داخلی و نصب روی ریل DIN ارائه میدهند، که آنها را برای تابلوهای با تراکم بالا که نیاز به نگهداری مکرر دارند، ایدهآل میکند. رلههای PCB استاندارد راه حلهای مقرون به صرفهای را برای تولید با حجم بالا ارائه میدهند که در آن فضا محدودیت کمتری دارد و چرخههای جایگزینی قابل پیشبینی هستند. این تصمیم در نهایت به فرکانس سوئیچینگ، شرایط محیطی، محدودیتهای فضای تابلو و الزامات دسترسی به تعمیر و نگهداری برنامه شما بستگی دارد.

نکات کلیدی

- ماژولهای رله رابط مدارهای حفاظتی، نشانگرهای LED و سوکتهای استاندارد را ادغام میکنند و زمان نصب را تا 40% در مقایسه با مجموعههای رله PCB مجزا کاهش میدهند.

- رلههای PCB استاندارد 30-50% ارزانتر در هر واحد هستند، اما به اجزای اضافی (دیودها، مقاومتها، نشانگرها) و طراحی PCB سفارشی نیاز دارند.

- ایزولاسیون الکتریکی تفاوت قابل توجهی دارد: ماژولهای رابط معمولاً ایزولاسیون 4-6 کیلوولت را از طریق اپتوکوپلرها ارائه میدهند، در حالی که رلههای PCB پایه فقط ایزولاسیون ذاتی سیم پیچ به کنتاکت رله را ارائه میدهند (معمولاً 4 کیلوولت).

- دسترسی به تعمیر و نگهداری با ماژولهای رابط plug-in برتر است - تکنسینها میتوانند رلههای خراب را در کمتر از 60 ثانیه بدون ایجاد اختلال در سیمکشی مجاور تعویض کنند.

- انطباق با IEC 61810-1 برای ماژولهای رابط صنعتی استاندارد است و عملکرد ثابت را در محدوده دمایی (-40 درجه سانتیگراد تا +70 درجه سانتیگراد) و شرایط ارتعاش تضمین میکند.

درک تفاوتهای اساسی

ماژول رله رابط چیست؟

ماژول رله رابط یک واحد سوئیچینگ از پیش مونتاژ شده است که به طور خاص برای کاربردهای اتوماسیون صنعتی طراحی شده است. این ماژول یک رله الکترومکانیکی را با مدارهای حفاظتی یکپارچه، نشانگرهای وضعیت و یک سیستم نصب استاندارد - معمولاً سازگار با ریل DIN - ترکیب میکند. این ماژولها به عنوان رابط حیاتی بین سیگنالهای کنترل ولتاژ پایین (اغلب از PLCهایی که در 24 ولت DC کار میکنند) و دستگاههای میدانی با توان بالاتر مانند موتورها، سلونوئیدها و شیرها عمل میکنند.

معماری ماژولهای رله رابط به یک چالش اساسی در کنترل صنعتی میپردازد: محافظت از الکترونیک کنترل حساس در برابر محیط الکتریکی خشن سوئیچینگ برق. ماژولهای رابط مدرن ایزولاسیون اپتوکوپلر را در خود جای میدهند، که یک مانع گالوانیکی بین ورودی کنترل و سیم پیچ رله ایجاد میکند. این ایزولاسیون نوری از انتشار ولتاژهای ناگهانی، تداخل الکترومغناطیسی و حلقههای زمین به PLC یا سیستم کنترل جلوگیری میکند.

رله PCB استاندارد چیست؟

یک رله PCB استاندارد یک قطعه سوئیچینگ الکترومکانیکی مجزا است که برای لحیم کاری مستقیم روی بردهای مدار چاپی طراحی شده است. این رلهها از مکانیسم اصلی رله - سیم پیچ، آرمیچر و کنتاکتها - بدون مدارهای حفاظتی یکپارچه یا زیرساخت نصب تشکیل شدهاند. رلههای PCB در ابعاد مختلفی موجود هستند، از انواع مینیاتوری 10 آمپری که فقط 15.8 میلیمتر عرض دارند تا رلههای قدرت بزرگتر که 30 آمپر یا بیشتر را تحمل میکنند.

سادگی رلههای PCB آنها را برای تولید با حجم بالا که در آن هزینه هر واحد از اهمیت بالایی برخوردار است، جذاب میکند. با این حال، این سادگی با مصالحههایی همراه است. طراحان مدار باید اجزای خارجی از جمله دیودهای فلایبک برای سرکوب سیم پیچ، مقاومتهای محدود کننده جریان، نشانگرهای LED و اغلب درایورهای ترانزیستور یا MOSFET را برای اتصال به میکروکنترلرها اضافه کنند. تعداد کل قطعات و فضای مورد نیاز PCB اغلب مزیت هزینه اولیه را از بین میبرد، به ویژه در حجم تولید کم تا متوسط.

رلههای PCB استاندارد در کاربردهایی که رله به طور دائم در الکترونیک یک محصول ادغام شده است - مانند کنترلرهای HVAC، لوازم خانگی یا ماژولهای خودرو - که در آن انتظار نمیرود تعویض میدانی در طول عمر سرویس محصول انجام شود، عالی هستند. رله به بخشی از مجموعه برد مدار کلی تبدیل میشود که به عنوان یک واحد کامل آزمایش و اعتبارسنجی میشود.

مقایسه دقیق: ماژولهای رابط در مقابل رلههای PCB

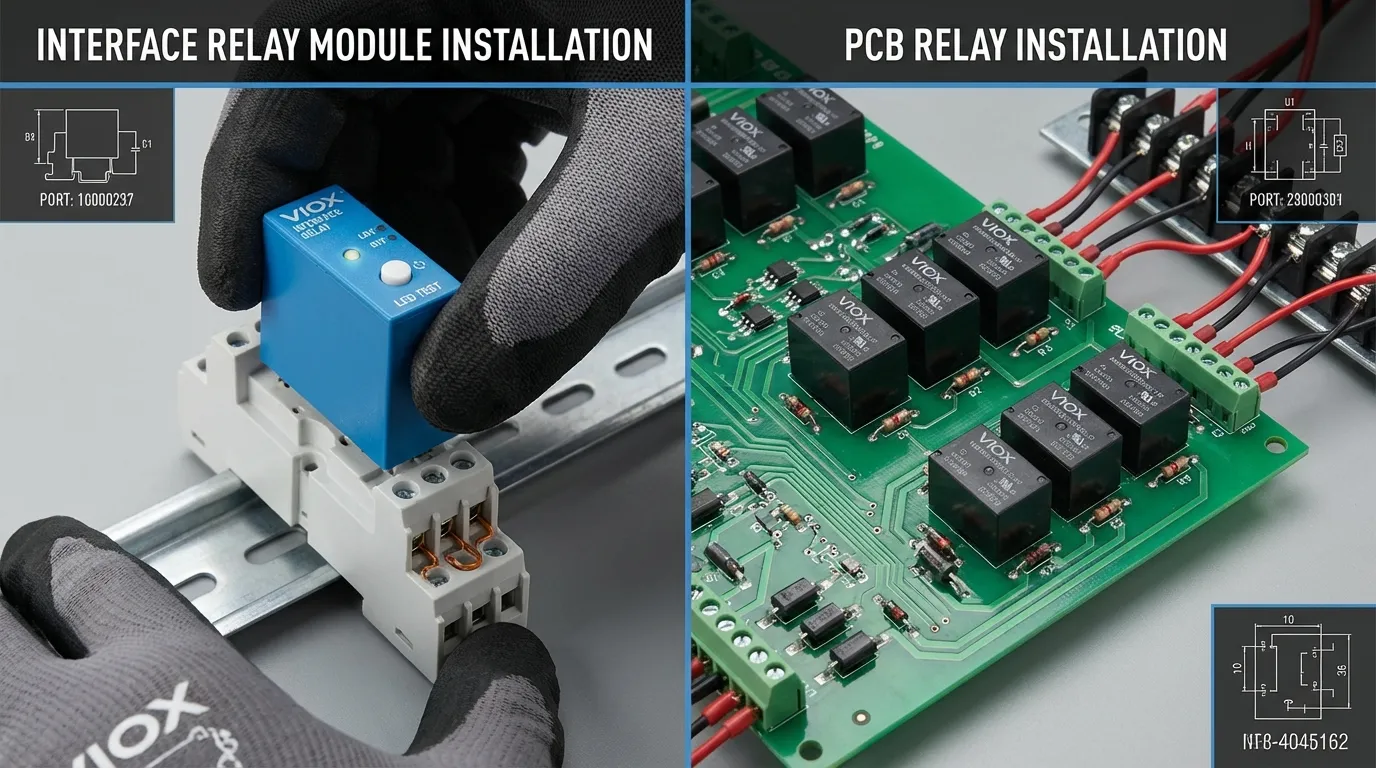

نصب و یکپارچهسازی

ماژولهای رله رابط از طریق معماری plug-and-play خود، انقلابی در مونتاژ تابلو ایجاد میکنند. رله به یک پایه سوکت از پیش سیمکشی شده متصل میشود که به طور دائم روی ریل DIN نصب میشود. این جداسازی عنصر سوئیچینگ از زیرساخت سیمکشی به این معنی است که تکنسینها میتوانند یک رله خراب را بدون ابزار، بدون ایجاد اختلال در مدارهای مجاور و بدون خطر خطاهای سیمکشی تعویض کنند. زمان نصب برای یک مدار رله کامل - از باز کردن بستهبندی تا آزمایش عملیاتی - به طور متوسط 3-5 دقیقه در هر رله است.

رلههای PCB استاندارد نیازمند یک رویکرد یکپارچهسازی اساساً متفاوت هستند. رله باید در کنار اجزای پشتیبانی کننده خود به یک PCB طراحی شده سفارشی لحیم شود. سپس این PCB به سخت افزار نصب، معمولاً پایهها یا براکتها، برای محکم کردن آن در داخل تابلوی کنترل نیاز دارد. اتصالات سیم به پایانههای پیچی یا پدهای لحیم کاری روی PCB متصل میشوند. در حالی که این رویکرد به خوبی در محیطهای تولیدی با مونتاژ خودکار کار میکند، چالشهای قابل توجهی را برای نصب و نگهداری در محل ایجاد میکند.

روش سیمکشی به طور قابل توجهی متفاوت است. ماژولهای رابط از پایانههای گیرهای فنری یا پیچی استفاده میکنند که برای گیجهای سیم صنعتی (معمولاً 0.5-2.5mm² / 20-14 AWG) طراحی شدهاند و هادیهای جامد و رشتهای را میپذیرند. رلههای PCB به ردیابیهای مستقیم PCB یا سیمهای پرنده لحیم شده به پدها نیاز دارند - هیچ یک از این رویکردها اصلاح یا عیبیابی آسان در محل را تسهیل نمیکنند.

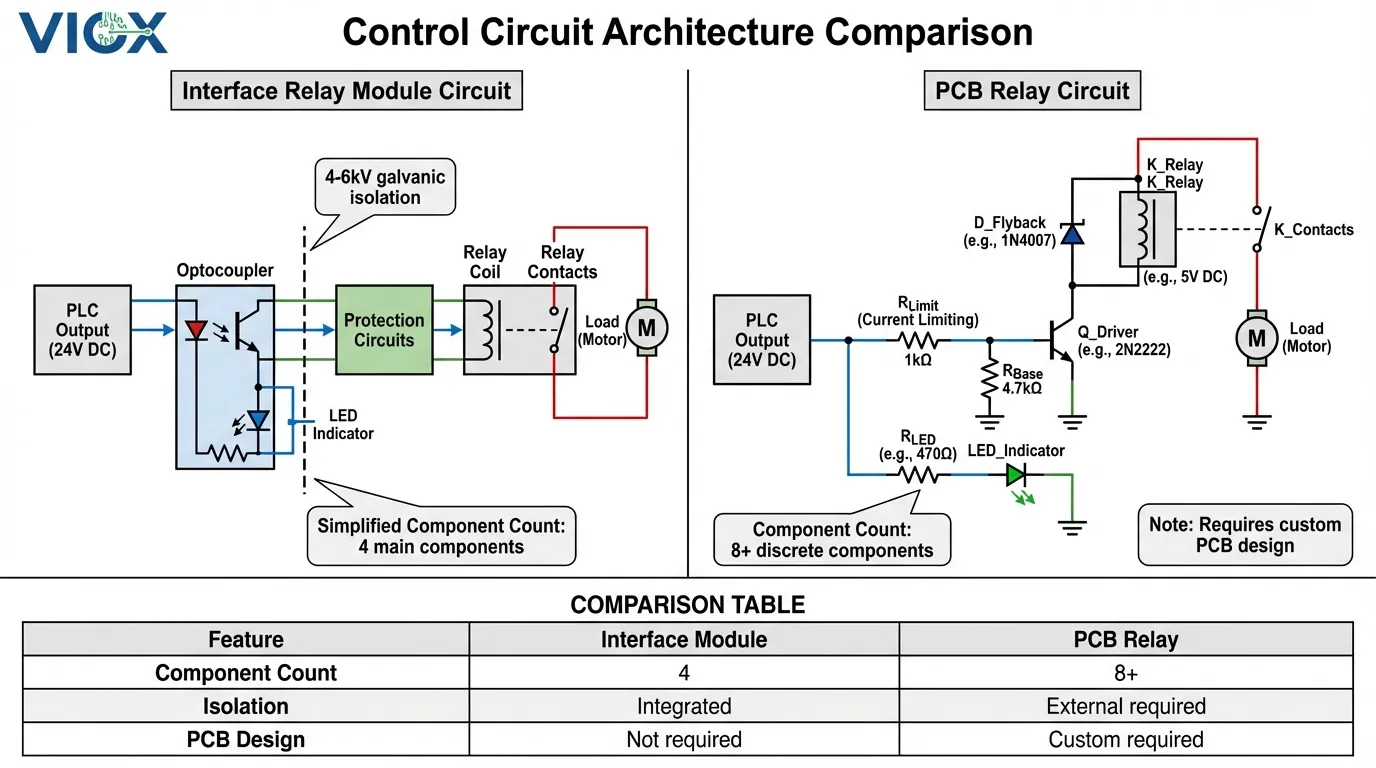

حفاظت و ایزولاسیون الکتریکی

معماری ایزولاسیون الکتریکی شاید مهمترین تفاوت عملکردی بین این دو نوع رله را نشان میدهد. ماژولهای رله رابط معمولاً ایزولاسیون اپتوکوپلر را در ورودی کنترل خود جای میدهند و یک مانع گالوانیکی با درجه بین 4000 ولت و 6000 ولت ایجاد میکنند. این ایزولاسیون نوری تضمین میکند که ولتاژهای گذرا، اختلاف پتانسیل زمین یا تداخل الکترومغناطیسی در سمت بار نمیتوانند به سیستم کنترل بازگردند.

مدار اپتوکوپلر با تبدیل سیگنال کنترل الکتریکی به نور از طریق یک LED عمل میکند، که سپس یک فوتوترانزیستور را در سمت ایزوله شده فعال میکند تا سیم پیچ رله را انرژی دهد. این انتقال سیگنال مبتنی بر نور به این معنی است که هیچ اتصال الکتریکی بین خروجی PLC و سیم پیچ رله وجود ندارد - فقط یک مسیر نوری. این معماری از کارتهای خروجی PLC گران قیمت، که معمولاً 200 تا 800 دلار در هر ماژول هزینه دارند، در برابر آسیب ناشی از ولتاژهای ناگهانی یا خطاهای سیمکشی محافظت میکند.

رلههای PCB استاندارد فقط ایزولاسیون ذاتی بین سیم پیچ و کنتاکتهای رله را ارائه میدهند - که معمولاً طبق استانداردهای IEC 61810-1 در 4000 ولت درجهبندی میشود. در حالی که این ایزولاسیون سیم پیچ به کنتاکت برای بسیاری از کاربردها کافی است، هیچ محافظتی برای مدار کنترلی که سیم پیچ رله را هدایت میکند ارائه نمیدهد. هر گونه ولتاژ ناگهانی در پایانههای سیم پیچ میتواند مستقیماً به میکروکنترلر یا خروجی PLC بازگردد. طراحان مدار باید اجزای حفاظتی خارجی - دیودهای TVS، اپتوکوپلرها یا تقویت کنندههای ایزولاسیون - را برای دستیابی به حفاظت معادل اضافه کنند، که هم هزینه و هم پیچیدگی را افزایش میدهد.

پیامدهای عملی در محیطهای صنعتی با طول کابلهای طولانی، بارهای القایی و حلقههای زمین بالقوه آشکار میشود. یک مدار استارت موتور که یک کنتاکتور 3 فاز را سوئیچ میکند، میتواند ولتاژهای گذرا را بیش از 1000 ولت در طول قطع ایجاد کند. بدون ایزولاسیون مناسب، این ولتاژهای گذرا میتوانند به خروجیهای PLC آسیب برسانند، سیگنالهای کنترل را خراب کنند یا باعث قطعهای مزاحم شوند. ماژولهای رابط با ایزولاسیون اپتوکوپلر یکپارچه این شرایط را به عنوان بخشی از طراحی استاندارد خود مدیریت میکنند.

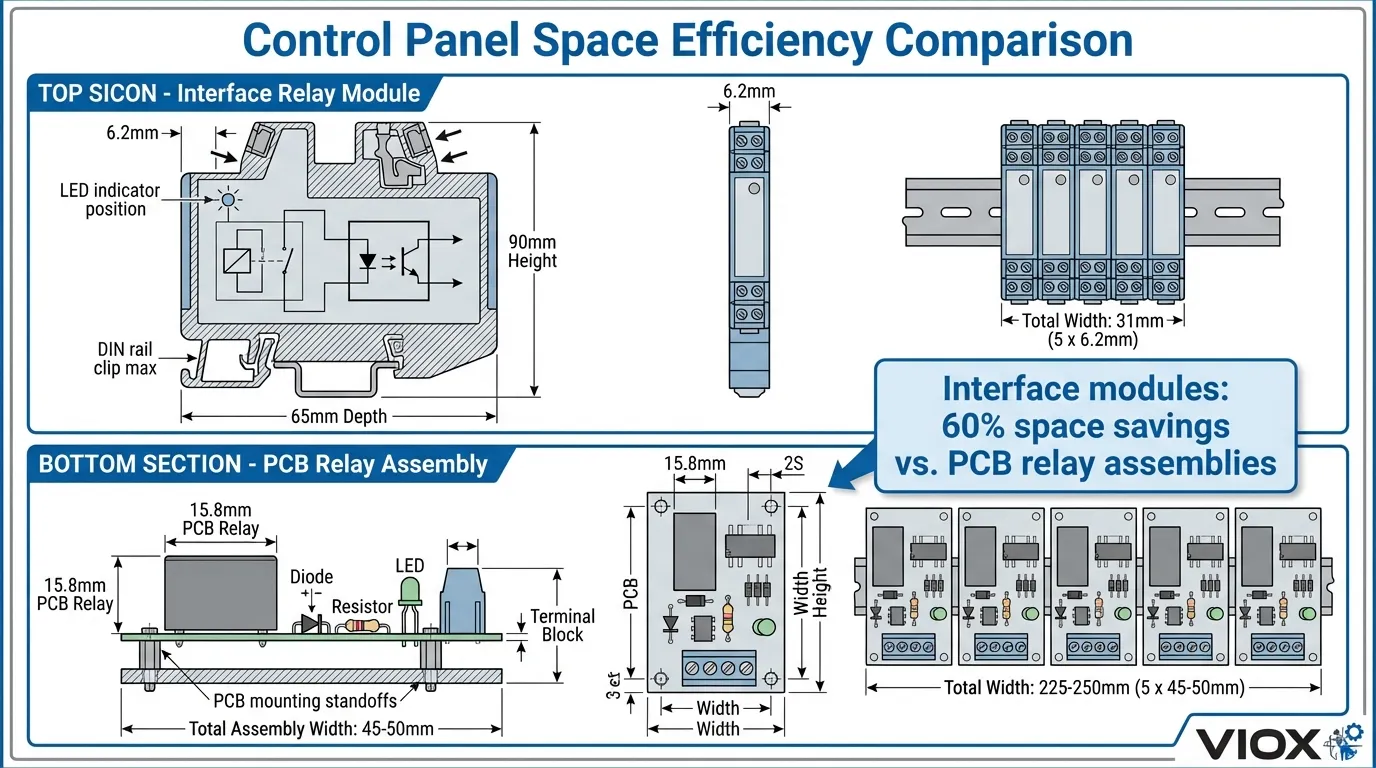

راندمان فضا و تراکم تابلو

تابلوهای کنترل صنعتی مدرن با فشار بیامان برای بستهبندی عملکرد بیشتر در محفظههای کوچکتر مواجه هستند. ماژولهای رله رابط برای مقابله با این چالش از طریق طرحهای فوقالعاده باریک تکامل یافتهاند. ماژولهای رله باریک نسل فعلی فقط 6.2 میلیمتر عرض دارند - کمتر از یک چهارم اینچ - در حالی که ظرفیت سوئیچینگ کامل 6 آمپر را در 250 ولت AC حفظ میکنند. یک بخش استاندارد 200 میلیمتری از ریل DIN میتواند 32 عدد از این ماژولهای باریک را در خود جای دهد و 32 مدار سوئیچینگ مستقل را در فضایی کوچکتر از یک تلفن هوشمند ارائه دهد.

این راندمان فضا فراتر از خود رله گسترش مییابد. از آنجایی که ماژولهای رابط مدارهای حفاظتی، نشانگرها و اتصالات ترمینال را ادغام میکنند، نیاز به مجموعههای PCB جداگانه، براکتهای نصب و سیمکشیهای متصل کننده که نصب رله PCB به آن نیاز دارد را از بین میبرند. حجم کل تابلو که توسط یک راه حل ماژول رابط مصرف میشود، معمولاً 40-60% کمتر از یک پیادهسازی معادل رله PCB است، زمانی که تمام اجزای پشتیبانی کننده و سخت افزار نصب در نظر گرفته شوند.

رلههای PCB استاندارد، در حالی که به عنوان اجزای جداگانه فشرده هستند، به زیرساخت پشتیبانی قابل توجهی نیاز دارند. یک رله PCB مینیاتوری معمولی 15.8 میلیمتر عرض دارد، اما مجموعه کامل PCB شامل رله، سوکت، دیودهای حفاظتی، ترانزیستور درایور، نشانگر LED و بلوکهای ترمینال 40-60 میلیمتر از عرض تابلو را اشغال میکند. مدارهای رله متعدد روی یک PCB واحد میتوانند تراکم را بهبود بخشند، اما به قیمت انعطافپذیری - اگر یک رله خراب شود، اغلب کل برد نیاز به تعویض دارد.

سیستم نصب ریل DIN که توسط ماژولهای رابط استفاده میشود، مزایای بیشتری را در انعطافپذیری طرحبندی تابلو ارائه میدهد. ماژولها را میتوان به هر ترتیبی مرتب کرد، به راحتی جابجا کرد یا بدون طراحی مجدد ساختارهای نصب گسترش داد. مجموعههای PCB به موقعیتهای نصب ثابت که در طول طراحی تابلو تعیین میشوند نیاز دارند، که اصلاحات میدانی را چالش برانگیز میکند.

نگهداری و قابلیت سرویس

مزیت قابلیت سرویس ماژولهای رله رابط در طول رویدادهای خرابی برنامهریزی نشده بیشتر آشکار میشود. هنگامی که یک رله در یک محیط تولیدی خراب میشود، هر دقیقه خرابی مستقیماً به از دست دادن درآمد تبدیل میشود - که اغلب در خطوط تولید خودکار به هزاران دلار در ساعت اندازهگیری میشود. ماژولهای رابط تعویض را در کمتر از 60 ثانیه امکان پذیر میکنند: رله خراب را از سوکت خود بیرون بکشید، یک جایگزین را وصل کنید، نشانگرهای LED را تأیید کنید و عملکرد را بازیابی کنید. بدون نیاز به ابزار، بدون تغییر سیمکشی، بدون خطر خطاهای اتصال.

این مدل نگهداری plug-and-play از استراتژیهای نگهداری پیشگیرانه نیز پشتیبانی میکند. تیمهای نگهداری میتوانند موجودی متوسطی از ماژولهای رله یدکی را ذخیره کنند - معمولاً 10-20% از مقدار نصب شده - با این علم که این قطعات یدکی در چندین طرح و کاربرد تابلو سازگار هستند. خود ماژولهای رله اغلب با کد رنگی یا برچسبگذاری شده بر اساس درجه ولتاژ، تأیید بصری را حتی برای تکنسینهای کم تجربهتر ساده میکنند.

نگهداری رله PCB استاندارد چالشهای قابل توجهی را ارائه میدهد. تعویض یک رله PCB خراب نیاز به جدا کردن قطعه قدیمی و لحیم کاری یک قطعه جدید دارد - کاری که نیاز به مهارتها، ابزارها و زمان تخصصی دارد. در محیطهای صنعتی، این اغلب به معنای برداشتن کل مجموعه PCB از تابلو، انتقال آن به یک میز کار یا مرکز تعمیر، انجام تعمیر و نصب مجدد است. اگر PCBهای جایگزین بلافاصله در دسترس نباشند، کل زمان خرابی میتواند به ساعتها یا حتی روزها برسد.

فرآیند آزمایش و تأیید نیز به طور قابل توجهی متفاوت است. ماژولهای رابط دارای نشانگرهای LED هستند که هم وضعیت برق و هم وضعیت رله را نشان میدهند و امکان تأیید بصری عملکرد را بدون تجهیزات تست فراهم میکنند. بسیاری از ماژولها شامل دکمههای تست دستی هستند که به تکنسینها اجازه میدهند عملکرد رله را مستقل از سیستم کنترل تأیید کنند. مدارهای رله PCB برای تأیید عملکرد صحیح نیاز به آزمایش با مولتیمتر یا تجزیه و تحلیل اسیلوسکوپ دارند - زمانبرتر و نیازمند سطوح مهارت بالاتری هستند.

تجزیه و تحلیل هزینه: هزینه اولیه در مقابل کل هزینه مالکیت

مقایسه هزینه بین ماژولهای رابط و رلههای PCB یک سناریوی کلاسیک هزینه اولیه در مقابل کل هزینه مالکیت را نشان میدهد. رلههای PCB استاندارد در مقادیر متوسط 2 تا 5 دلار در هر واحد هزینه دارند، در حالی که ماژولهای رله رابط بسته به مشخصات از 8 تا 25 دلار متغیر هستند. این اختلاف قیمت 3-5 برابری باعث میشود رلههای PCB در بودجهبندی اولیه اقتصادیتر به نظر برسند.

با این حال، تجزیه و تحلیل جامع هزینه باید شامل تمام اجزای مرتبط و نیروی کار باشد. یک مدار رله PCB کاربردی به موارد زیر نیاز دارد: رله (3 دلار)، سوکت (1.50 دلار)، دیود فلایبک (0.20 دلار)، ترانزیستور درایور (0.30 دلار)، مقاومت محدود کننده جریان (0.05 دلار)، نشانگر LED (0.15 دلار) و بلوکهای ترمینال (2.50 دلار) - در مجموع تقریباً 7.70 دلار فقط در اجزا. طراحی PCB سفارشی (500 تا 2000 دلار در هر طرح)، ساخت PCB (1 تا 3 دلار در هر برد)، نیروی کار مونتاژ (5 تا 10 دلار در هر مدار رله) و زمان آزمایش را اضافه کنید، و هزینه واقعی در هر مدار رله به 15 تا 20 دلار نزدیک میشود.

ماژولهای رله رابط با قیمت 12 تا 15 دلار در هر واحد ناگهان از نظر هزینه رقابتی میشوند، به خصوص زمانی که نیروی کار نصب در نظر گرفته شود. سازندگان تابلو کاهش 40-50 درصدی در زمان مونتاژ را هنگام استفاده از ماژولهای رابط در مقایسه با مجموعههای رله PCB گزارش میدهند. برای یک تابلوی کنترل 50 رلهای، این صرفهجویی در زمان میتواند از 20 ساعت کار فراتر رود - که نشان دهنده 600 تا 1200 دلار صرفهجویی مستقیم در هزینه با نرخهای معمول نیروی کار صنعتی است.

اختلاف هزینه نگهداری در طول عمر سیستم تقویت میشود. یک ماژول رابط خراب 12 تا 15 دلار و 5 دقیقه زمان تکنسین (8 تا 10 دلار) هزینه دارد که کل هزینه تعمیر آن کمتر از 25 دلار است. یک مدار رله PCB خراب اغلب نیاز به تعویض کل مجموعه PCB (50 تا 150 دلار) به اضافه 1-2 ساعت زمان تکنسین ماهر (100 تا 200 دلار) دارد که در مجموع 150 تا 350 دلار در هر خرابی هزینه دارد. در طول عمر سرویس 10 ساله با نرخ خرابی رله صنعتی معمولی (0.5-1% سالانه)، مزیت هزینه نگهداری ماژولهای رابط میتواند از 500 تا 1000 دلار در هر تابلو فراتر رود.

جدول مقایسه مشخصات فنی

| مشخصات | ماژول رله رابط | رله PCB استاندارد |

|---|---|---|

| رتبهبندی تماس | 6 آمپر @ 250 ولت AC (ماژولهای باریک معمولی) 10-16 آمپر @ 250 ولت AC (ماژولهای استاندارد) |

5-10 آمپر @ 250 ولت AC (مینیاتوری) 10-30 آمپر @ 250 ولت AC (رلههای قدرت) |

| ولتاژ کنترل | 24 ولت DC، 24 ولت AC، 120 ولت AC، 230 ولت AC (گزینههای سیم پیچ plug-in) |

سفارشی بر اساس طراحی (معمولاً 5 ولت، 12 ولت، 24 ولت DC) |

| ایزولاسیون الکتریکی | 4-6 کیلوولت (ایزولاسیون ورودی اپتوکوپلر) + 4 کیلوولت (سیم پیچ به کنتاکت) |

4 کیلوولت (فقط سیم پیچ به کنتاکت طبق IEC 61810-1) |

| زمان پاسخ | 8-12 میلی ثانیه (الکترومکانیکی معمولی) | 5-10 میلی ثانیه (الکترومکانیکی معمولی) |

| زندگی مکانیکی | 10-20 میلیون عملکرد | 10 میلیون عملیات (معمولی) |

| عمر الکتریکی | 100000 عملیات @ بار نامی | 100000 عملیات @ بار نامی |

| دمای عملیاتی | -40 درجه سانتیگراد تا +70 درجه سانتیگراد (درجه صنعتی) | -40°C تا +85°C (بسته به مدل متغیر است) |

| روش نصب | ریل DIN (استاندارد 35 میلیمتری) سوکت پلاگین |

لحیمکاری PCB (سوراخکاری یا SMD) |

| نشانگر وضعیت | LED یکپارچه (وضعیت تغذیه + رله) | نیاز به مدار LED خارجی دارد |

| ویژگیهای حفاظتی | جداسازی اپتوکوپلر سرکوب سیمپیچ محافظت در برابر نوسانات برق |

نیاز به مدارهای محافظ خارجی دارد |

| زمان تعویض | <60 ثانیه (پلاگین) | 15-30 دقیقه (لحیمزدایی/لحیمکاری) |

| هزینه معمول به ازای هر واحد | $8-$25 | $2-$5 (فقط رله) $7-$10 (با قطعات) |

| پیروی از استانداردها | IEC 61810-1، UL 508، CE | IEC 61810-1، UL 508 (فقط رله) |

| مقاومت در برابر لرزش | 10g @ 10-55Hz (نصب شده روی ریل DIN) | بستگی به روش نصب PCB دارد |

| نوع ترمینال | گیره فنری یا پیچ (سیم 0.5-2.5mm²) |

پدهای PCB یا ترمینالهای لحیمکاری |

| عرض به ازای هر مدار | 6.2-12mm (طرحهای فوقالعاده باریک) | 15-20mm (فقط رله) 40-60mm (مدار کامل) |

معیارهای انتخاب خاص برنامه کاربردی

چه زمانی ماژولهای رله رابط را انتخاب کنیم

ماژولهای رله رابط، انتخاب بهینه برای کاربردهایی هستند که قابلیت اطمینان، قابلیت نگهداری و کارایی عملیاتی بلندمدت را در اولویت قرار میدهند. سیستمهای اتوماسیون صنعتی، بهویژه آنهایی که شامل کنترل PLC هستند، از حفاظت یکپارچه و رابط استاندارد ارائه شده توسط ماژولهای رله، بهره فراوانی میبرند. کارخانههای تولیدی که هزینههای خرابی در آنها از $1,000 در ساعت فراتر میرود، نمیتوانند زمانهای تعمیر طولانی مرتبط با خرابیهای رله PCB را تحمل کنند.

سیستمهای اتوماسیون ساختمان - کنترلهای HVAC، مدیریت روشنایی و کنترل دسترسی - از انعطافپذیری و قابلیت سرویسدهی ماژولهای رابط استفاده میکنند. این سیستمها اغلب به اصلاحات یا توسعههایی سالها پس از نصب اولیه نیاز دارند. ماهیت پلاگ اند پلی ماژولهای رابط به مدیران تأسیسات اجازه میدهد تا منطق کنترل را بدون مهارتهای تخصصی الکترونیک یا خرابی گسترده، پیکربندی مجدد کنند.

کاربردهای کنترل فرآیند در تصفیه آب، فرآوری شیمیایی و تولید مواد غذایی، استحکام محیطی و جداسازی الکتریکی ارائه شده توسط ماژولهای رابط را میطلبند. این صنایع با شرایط سختی از جمله دماهای شدید، رطوبت، لرزش و نویز الکتریکی مواجه هستند. ماژولهای رابط مطابق با مشخصات صنعتی IEC 61810-1، عملکرد قابل اعتماد را در این محیطهای چالش برانگیز تضمین میکنند.

تولیدکنندگان تابلوی کنترل و یکپارچهسازان سیستم، ماژولهای رابط را به دلیل مزایای استانداردسازی آنها ترجیح میدهند. یک سازنده تابلو میتواند یک طرح سوکت استاندارد را طراحی کند، سپس ولتاژهای سیمپیچ رله و آرایشهای تماس را با انتخاب ماژولهای رله مناسب برای هر کاربرد پیکربندی کند. این رویکرد مدولار، زمان طراحی را کاهش میدهد، مدیریت موجودی را ساده میکند و تولید را تسریع میبخشد.

چه زمانی رلههای PCB استاندارد را انتخاب کنیم

رلههای PCB استاندارد در محیطهای تولید با حجم بالا که رله به یک جزء دائمی از یک مجموعه الکترونیکی بزرگتر تبدیل میشود، برتری دارند. لوازم خانگی مصرفی، تجهیزات HVAC و الکترونیک خودرو معمولاً رلههای PCB را در بردهای کنترل خود ادغام میکنند، جایی که رله هرگز در طول عمر مورد انتظار محصول نیاز به تعویض در محل نخواهد داشت.

کاربردهای حساس به هزینه با الزامات پایدار و کاملاً تعریف شده، از پیادهسازیهای رله PCB بهره میبرند. هنگامی که طراحی مدار نهایی و اعتبارسنجی شد، رلههای PCB هزینههای کمتری به ازای هر واحد در حجم تولید بیش از 1000 واحد در سال ارائه میدهند. استهلاک هزینههای طراحی و راهاندازی PCB در طول تولیدات بزرگ، این رویکرد را از نظر اقتصادی جذاب میکند.

دستگاههای الکترونیکی فشرده که در آن هر میلیمتر فضا مهم است، ممکن است رلههای PCB را علیرغم الزامات قطعات پشتیبانی آنها ترجیح دهند. رلههای PCB مینیاتوری مدرن که تنها 10-15 میلیمتر اندازه دارند، میتوانند در دستگاههای دستی، تجهیزات قابل حمل یا تاسیسات محدود به فضا که نصب ریل DIN امکانپذیر نیست، قرار گیرند.

کاربردهایی با فرکانس سوئیچینگ پایین و حداقل نیاز به تعمیر و نگهداری میتوانند با موفقیت از رلههای PCB استفاده کنند. یک رله که یک بار در روز یا کمتر، در یک محیط تمیز، با عمر مورد انتظار کمتر از 5 سال سوئیچ میکند، ممکن است هزینه اولیه بالاتر ماژولهای رابط را توجیه نکند.

رویکردهای ترکیبی و ملاحظات ویژه

برخی از کاربردها از رویکردهای ترکیبی که هر دو نوع رله را ترکیب میکنند، بهره میبرند. تابلوهای کنترل بزرگ ممکن است از ماژولهای رابط برای مدارهای پرکاربرد یا حیاتی که نیاز به نگهداری آسان دارند استفاده کنند، در حالی که از رلههای PCB برای عملکردهای کمکی مانند چراغهای نشانگر یا اینترلاکهایی که به ندرت کار میکنند، استفاده میکنند. این استراتژی هم هزینه و هم عملکرد را بهینه میکند.

کاربردهای حیاتی ایمنی، صرف نظر از نوع رله، نیاز به ملاحظات ویژه دارند. رلههای ایمنی با کنتاکتهای اجباری هدایتشده - جایی که اتصال مکانیکی تضمین میکند که کنتاکتهای نرمال باز و نرمال بسته نمیتوانند به طور همزمان بسته شوند - در هر دو فرمت ماژول رابط و PCB موجود هستند. این رلهها با استانداردهای IEC 61810-3 (EN 50205) برای سیستمهای کنترل مرتبط با ایمنی مطابقت دارند و برای مدارهای توقف اضطراری، اینترلاکهای ایمنی و کاربردهای محافظت از ماشین ضروری هستند.

کاربردهای سوئیچینگ با فرکانس بالا که از 10 عملیات در دقیقه فراتر میروند، ممکن است فناوری رله حالت جامد (SSR) را به جای رلههای الکترومکانیکی تضمین کنند. SSRها سایش کنتاکت را به طور کامل حذف میکنند و عمر مکانیکی اساساً نامحدودی را ارائه میدهند. با این حال، SSRها ملاحظات متفاوتی از جمله اتلاف گرما، جریان نشتی و هزینه بالاتر به ازای هر نقطه سوئیچینگ را معرفی میکنند.

انطباق با استانداردها و گواهینامه

IEC 61810-1: استاندارد پایه

IEC 61810-1 الزامات اساسی ایمنی و عملکرد را برای رلههای ابتدایی الکترومکانیکی تعیین میکند. این استاندارد بینالمللی، روشهای آزمایش برای رتبهبندی کنتاکت، مقاومت عایق، استحکام دی الکتریک، افزایش دما و استقامت مکانیکی را تعریف میکند. هم ماژولهای رله رابط و هم رلههای PCB استاندارد باید با IEC 61810-1 مطابقت داشته باشند تا برای کاربردهای صنعتی مناسب باشند.

این استاندارد مشخص میکند که رلهها باید ولتاژ تست دی الکتریک 4000 ولت AC بین سیمپیچ و کنتاکتها را به مدت یک دقیقه بدون شکست تحمل کنند. مقاومت عایق باید از 100MΩ در 500 ولت DC فراتر رود. مقاومت کنتاکت نباید از مقادیر مشخص شده (به طور معمول 100mΩ برای کنتاکتهای قدرت) فراتر رود تا از گرمایش بیش از حد و افت ولتاژ جلوگیری شود. افزایش دما تحت بار نامی نباید از محدودیتهایی که مواد عایق را تخریب میکنند یا عمر رله را کاهش میدهند، فراتر رود.

ماژولهای رله رابط اغلب از این حداقل الزامات، به ویژه در جداسازی الکتریکی، فراتر میروند. جداسازی اپتوکوپلر در ورودی کنترل، یک مانع جداسازی اضافی فراتر از جداسازی ذاتی سیمپیچ به کنتاکت رله فراهم میکند و یک استراتژی حفاظت دفاعی در عمق ایجاد میکند.

UL 508 و الزامات آمریکای شمالی

UL 508، استاندارد تجهیزات کنترل صنعتی، کاربردهای رله را در بازارهای آمریکای شمالی تنظیم میکند. این استاندارد تکامل یافته است تا با الزامات بینالمللی IEC همسو شود، به طوری که استاندارد هماهنگ IEC/UL 61810-1 اکنون جایگزین مشخصات رله UL 508 قبلی شده است. این هماهنگسازی دسترسی به بازار جهانی را برای تولیدکنندگان رله ساده میکند و پیچیدگی گواهینامه را برای سازندگان تابلوی کنترل کاهش میدهد.

گواهینامه UL نه تنها به خود رله بلکه به کاربرد آن در داخل تابلوی کنترل نیز نیاز دارد تا الزامات ایمنی را برآورده کند. اندازه سیم مناسب، حفاظت در برابر جریان اضافه و الزامات فاصله، همگی در گواهینامه تابلوی UL نقش دارند. ماژولهای رله رابط با قطعات دارای گواهی UL و روشهای نصب استاندارد، فرآیند گواهینامه تابلو را ساده میکنند.

علامت CE و انطباق اروپایی

علامت CE نشان دهنده انطباق با استانداردهای ایمنی، بهداشت و حفاظت از محیط زیست اتحادیه اروپا است. برای رلهها و تابلوهای کنترل، این شامل دستورالعمل ولتاژ پایین (LVD) و دستورالعمل سازگاری الکترومغناطیسی (EMC) میشود. ماژولهای رله رابط با ویژگیهای حفاظت EMC یکپارچه - جداسازی اپتوکوپلر، سرکوب سیمپیچ و محفظههای محافظ - به سازندگان تابلو کمک میکنند تا راحتتر از مجموعههای رله PCB مجزا که نیاز به کاهش EMC سفارشی دارند، به انطباق CE دست یابند.

بهترین شیوههای نصب

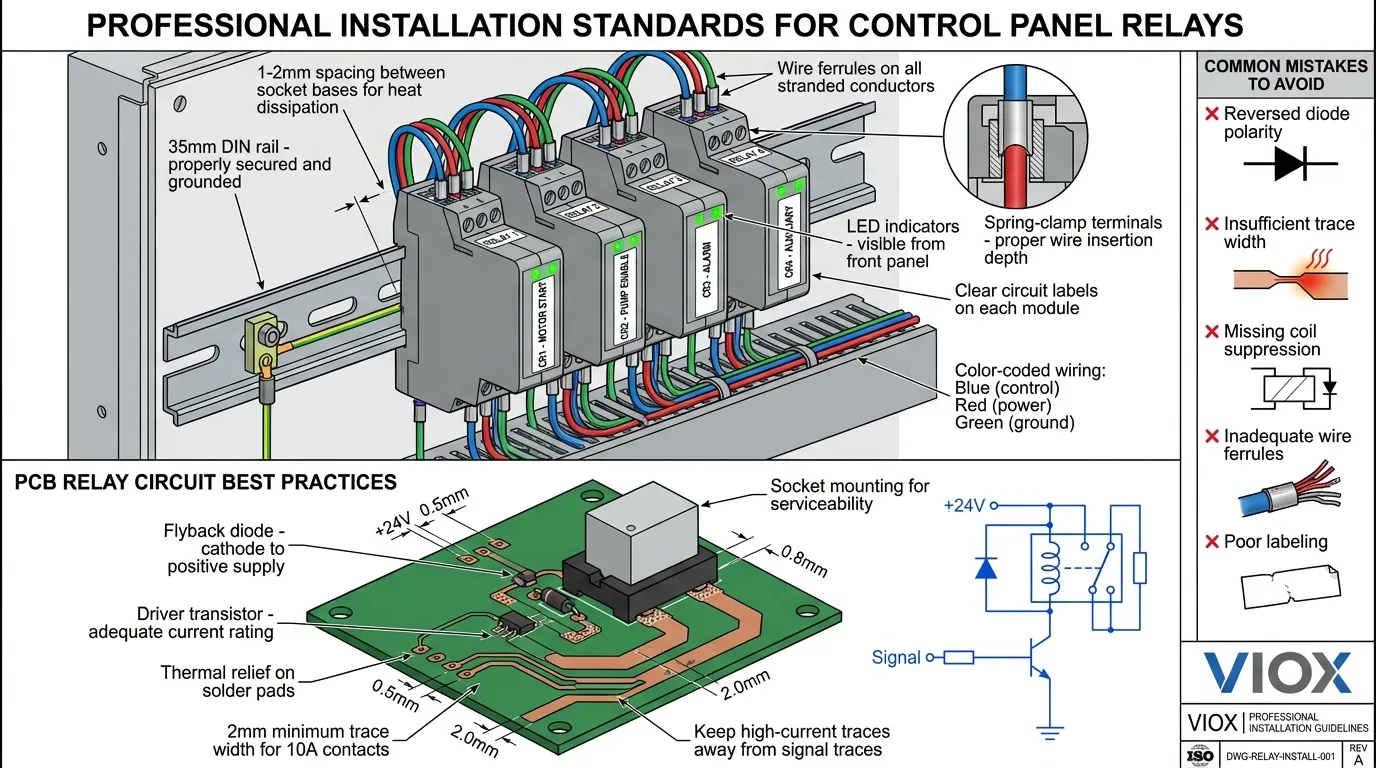

نصب ماژول رله رابط

نصب صحیح ماژولهای رله رابط با آمادهسازی ریل DIN آغاز میشود. اطمینان حاصل کنید که ریل تمیز است، به درستی به صفحه پشتی تابلو محکم شده است و در صورت استفاده از ریل رسانا، زمین شده است. ابتدا پایههای سوکت را نصب کنید و فاصله و جهتگیری ثابتی را حفظ کنید. اکثر تولیدکنندگان فاصله 1-2 میلیمتری بین سوکتهای مجاور را برای اتلاف حرارت کافی و فاصله مسیریابی سیم توصیه میکنند.

قبل از نصب ماژولهای رله، پایههای سوکت را به طور کامل سیمکشی کنید. از حلقههای سیم روی هادیهای رشتهای استفاده کنید تا از شکستگی رشتهها جلوگیری شود و اتصالات ترمینال گیره فنری قابل اعتماد تضمین شود. قطبیت را در اتصالات سیمپیچ DC رعایت کنید - قطبیت معکوس به رله آسیب نمیرساند اما کار نمیکند. برای سیمپیچهای AC، قطبیت مهم نیست، اما حفظ کدهای رنگ سیمکشی ثابت به عیبیابی کمک میکند.

هر موقعیت رله را به وضوح برچسب بزنید و عملکرد مدار، شرح بار و هرگونه شرایط عملیاتی خاص را نشان دهید. بسیاری از ماژولهای رابط شامل نواحی برچسب در قسمت جلویی به طور خاص برای این منظور هستند. برچسبگذاری جامع زمان عیبیابی را کاهش میدهد و از خطاهای سیمکشی در طول تعمیر و نگهداری جلوگیری میکند.

قبل از برقدار کردن کل تابلو، هر مدار رله را به صورت جداگانه آزمایش کنید. ولتاژ کنترل صحیح را تأیید کنید، نشانگرهای LED را برای عملکرد صحیح بررسی کنید و سوئیچینگ کنتاکت را با یک مولتیمتر تأیید کنید. این رویکرد سیستماتیک، خطاهای سیمکشی یا قطعات معیوب را قبل از اینکه باعث مشکلات در سطح سیستم شوند، شناسایی میکند.

دستورالعملهای طراحی مدار رله PCB

طراحی مدار رله PCB نیاز به توجه دقیق به چندین عامل حیاتی دارد. دیودهای فلایبک (1N4007 یا معادل آن) را مستقیماً در سراسر سیمپیچهای رله با کاتد به سمت منبع تغذیه مثبت قرار دهید. این دیود، سنبله ولتاژ القایی تولید شده هنگام قطع برق سیمپیچ را محدود میکند و از ترانزیستورهای درایور و میکروکنترلرها محافظت میکند. بدون این حفاظت، سنبلههای ولتاژ سیمپیچ میتوانند از 100 ولت فراتر رفته و قطعات نیمههادی را از بین ببرند.

انتخاب ترانزیستور درایور به جریان سیمپیچ رله و ویژگیهای سیگنال کنترل بستگی دارد. برای رلههای 24 ولت DC با سیمپیچهای 1000Ω که 24 میلیآمپر جریان میکشند، یک ترانزیستور NPN با کاربرد عمومی مانند 2N2222 کافی است. سیمپیچهای با جریان بالاتر به ترانزیستورهای قدرت یا MOSFET نیاز دارند. الزامات جریان پایه را محاسبه کنید و از اشباع کافی اطمینان حاصل کنید - معمولاً 10 برابر جریان پایه مورد نیاز برای جریان کلکتور، سوئیچینگ قابل اعتماد را تضمین میکند.

عرض مسیر PCB باید جریانهای کنتاکت رله را بدون افت ولتاژ یا گرمایش بیش از حد تحمل کند. برای کنتاکتهای 10 آمپر، از حداقل عرض مسیر 2 میلیمتر (80 میل) روی مس 1oz استفاده کنید. برای بهبود قابلیت اطمینان و کاهش افزایش دما، افزایش به 3-4 میلیمتر را در نظر بگیرید. مسیرهای جریان بالا را از مسیرهای سیگنال حساس دور کنید تا تداخل الکترومغناطیسی به حداقل برسد.

ملاحظات نصب شامل کاهش تنش مکانیکی است. کنتاکتهای رله در طول سوئیچینگ نیروی مکانیکی قابل توجهی - تا چند نیوتن - تولید میکنند که میتواند با گذشت زمان باعث ترک خوردن اتصالات لحیم شود. از چندین پد لحیمکاری در هر پین رله استفاده کنید، یا برای بهبود قابلیت سرویسدهی، رلهها را به جای لحیمکاری مستقیم، روی PCB سوکتگذاری کنید.

عیبیابی مشکلات رایج

مشکلات ماژول رله رابط

رله برقدار نمیشود: ولتاژ کنترل را در ترمینالهای ورودی ماژول بررسی کنید. ماژولهای رابط معمولاً برای عملکرد قابل اعتماد به 70-80% ولتاژ نامی نیاز دارند. نشانگرهای LED را تأیید کنید - اگر LED پاور روشن میشود اما رله سوئیچ نمیکند، ممکن است خود ماژول رله معیوب باشد. موانع مکانیکی را که از قرار دادن رله در سوکت جلوگیری میکنند، بررسی کنید.

عملکرد متناوب: اتصالات شل ترمینال شایعترین علت هستند. ترمینالهای فنری نیاز به عمق مناسب برای ورود سیم دارند—معمولاً 10-12 میلیمتر. ورود ناکافی اتصالات با مقاومت بالا ایجاد میکند که تحت بار گرم میشوند و در نهایت از کار میافتند. انتهای سیمهای اکسید شده یا آسیبدیده را بررسی کنید. ارتعاش نیز میتواند به مرور زمان ترمینالهای پیچی را شل کند؛ مشخصات گشتاور مناسب (معمولاً 0.5-0.8 نیوتنمتر) را بررسی کنید.

جوش خوردن یا سوختن کنتاکت: نشان میدهد که رله در حال سوئیچ کردن بارهایی است که از رتبهبندی آن فراتر میروند یا بارهای القایی بسیار بالا را بدون سرکوب مناسب سوئیچ میکند. جریان بار واقعی را در برابر مشخصات رله بررسی کنید. بارهای القایی (موتورها، سلونوئیدها، ترانسفورماتورها) نیاز به کاهش رتبه دارند—معمولاً 50% رتبهبندی بار مقاومتی. برای سرکوب گذراهای سوئیچینگ، اسنابرهای RC یا واریستورها را در سراسر بارهای القایی اضافه کنید.

شکست زودرس: عوامل محیطی اغلب در خرابی زودهنگام رله نقش دارند. دمای محیط بیش از حد (>60 درجه سانتیگراد) عمر رله را به شدت کاهش میدهد. از تهویه مناسب پانل اطمینان حاصل کنید و هنگام نصب چندین رله در مجاورت نزدیک، اتلاف گرما را در نظر بگیرید. آلودگی ناشی از گرد و غبار، رطوبت یا بخارات شیمیایی میتواند عایق را تخریب کرده و کنتاکتها را خورده کند.

مشکلات مدار رله PCB

سیم پیچ انرژی نمیگیرد: عملکرد ترانزیستور درایور را بررسی کنید. ولتاژ کلکتور ترانزیستور را اندازه بگیرید—هنگام خاموش بودن باید نزدیک به ولتاژ منبع و هنگام روشن بودن نزدیک به صفر باشد. جریان بیس را بررسی کنید—درایو بیس ناکافی از اشباع ترانزیستور جلوگیری میکند. بررسی کنید که دیود فلایبک اتصال کوتاه نشده باشد، که ولتاژ سیم پیچ را تا 0.7 ولت محدود میکند. مقاومت سیم پیچ را اندازه بگیرید؛ سیم پیچهای باز نشان دهنده خرابی رله هستند.

خرابی ترانزیستور درایور: معمولاً ناشی از دیود فلایبک از دست رفته یا معکوس است. پیک القایی ناشی از قطع انرژی سیم پیچ میتواند از ولتاژ شکست ترانزیستور فراتر رود و پیوند را از بین ببرد. همیشه دیودها را با قطبیت صحیح نصب کنید. استفاده از دیودهای شاتکی برای پاسخ سریعتر یا دیودهای TVS برای حفاظت بیشتر در محیطهای پر سر و صدا را در نظر بگیرید.

قوس زدن یا حفره دار شدن کنتاکت: ناشی از سوئیچ کردن بارهایی فراتر از ظرفیت رله یا سرکوب قوس ناکافی است. بارهای AC به سرکوب متفاوتی نسبت به بارهای DC نیاز دارند. برای AC، از اسنابرهای RC (0.1µF + 100Ω در سراسر کنتاکتها) استفاده کنید. برای DC، از دیودهای هرزگرد در سراسر بارهای القایی استفاده کنید. ارتقاء به رلههایی با رتبهبندی کنتاکت بالاتر یا سوئیچ کردن به کنتاکتورها برای بارهایی که از 10 آمپر فراتر میروند را در نظر بگیرید.

مسائل EMI/RFI: سوئیچینگ رله تداخل الکترومغناطیسی ایجاد میکند که میتواند بر مدارهای حساس مجاور تأثیر بگذارد. مدارهای رله را از تهویه سیگنال آنالوگ، رابطهای ارتباطی و مدارهای میکروکنترلر جدا کنید. از سیمکشی زوج به هم تابیده برای اتصالات سیم پیچ رله استفاده کنید. مهرههای فریت را روی سیمهای سیم پیچ اضافه کنید تا نویز فرکانس بالا را سرکوب کنید. محفظههای محافظ را برای کاربردهای بسیار حساس در نظر بگیرید.

روندهای آینده و فناوریهای نوظهور

یکپارچهسازی رله حالت جامد

مرز بین فناوری رله الکترومکانیکی و حالت جامد همچنان در حال محو شدن است. ماژولهای رله هیبریدی که کنتاکتهای الکترومکانیکی را برای سوئیچینگ جریان بالا با درایورهای حالت جامد برای منطق کنترل ترکیب میکنند، بهترینهای هر دو جهان را ارائه میدهند. این طرحهای هیبریدی پرش کنتاکت را از بین میبرند، تداخل الکترومغناطیسی را کاهش میدهند و عمر مکانیکی را افزایش میدهند در حالی که مزایای مقاومت کم روشن و جریان نشتی صفر کنتاکتهای مکانیکی را حفظ میکنند.

ماژولهای رله حالت جامد با هیت سینکهای یکپارچه و حفاظت حرارتی در فرم فاکتورهای رله رابط به طور فزایندهای رایج میشوند. این ماژولهای SSR به سوکتهای رله استاندارد متصل میشوند و به سازندگان پانل اجازه میدهند تا راهحلهای الکترومکانیکی یا حالت جامد را بر اساس الزامات برنامه بدون طراحی مجدد طرحبندی پانل مشخص کنند.

ماژولهای رله هوشمند با تشخیص

ماژولهای رله رابط نسل بعدی میکروکنترلرها و رابطهای ارتباطی را در خود جای دادهاند و دستگاههای سوئیچینگ ساده را به گرههای هوشمند در شبکههای صنعتی تبدیل میکنند. این رلههای هوشمند وضعیت کنتاکت را نظارت میکنند، عملیات سوئیچینگ را شمارش میکنند، جریان بار را اندازهگیری میکنند و وضعیت را از طریق پروتکلهای Modbus، Profibus یا Ethernet گزارش میدهند. الگوریتمهای نگهداری پیشبینیکننده الگوهای سوئیچینگ و روندهای مقاومت کنتاکت را تجزیه و تحلیل میکنند و قبل از وقوع خرابیها به تیمهای تعمیر و نگهداری هشدار میدهند.

قابلیتهای تشخیصی شامل نظارت بر سایش کنتاکت از طریق اندازهگیری مقاومت، تجزیه و تحلیل جریان سیم پیچ که خرابیهای جزئی را تشخیص میدهد و نظارت حرارتی که از شرایط اضافه بار جلوگیری میکند، است. این یکپارچهسازی داده با سیستمهای مدیریت تعمیر و نگهداری در سطح کارخانه، استراتژیهای نگهداری مبتنی بر وضعیت را فعال میکند، زمان خرابی برنامهریزی نشده را کاهش میدهد و موجودی قطعات یدکی را بهینه میکند.

کوچکسازی و چگالی توان

تولیدکنندگان رله به پیشبرد مرزهای کوچکسازی ادامه میدهند. ماژولهای رله فوقالعاده باریک اکنون به ظرفیت سوئیچینگ 6 آمپر در عرض 6.2 میلیمتر دست مییابند—کمتر از نیمی از عرض طرحهای نسل قبلی. این راندمان فضایی به پانلهای کنترل اجازه میدهد تا 50-100% نقاط ورودی/خروجی بیشتری را در همان حجم محفظه جای دهند و از الزامات اتوماسیون به طور فزاینده پیچیده بدون افزایش متناسب اندازه پانل پشتیبانی کنند.

مواد و تکنیکهای تولید پیشرفته، چگالی توان بالاتری را امکانپذیر میکنند. مواد کنتاکت اکسید نقره-کادمیوم و اکسید نقره-قلع مقاومت قوس برتر و عمر طولانیتری نسبت به کنتاکتهای سنتی نقره-نیکل ارائه میدهند. مهر زنی دقیق و مونتاژ خودکار کیفیت و عملکرد ثابت را در میلیونها واحد تضمین میکند.

سوالات متداول

س: آیا میتوانم یک رله PCB را با یک ماژول رله رابط در یک پانل موجود جایگزین کنم؟

پاسخ: بله، اما نیاز به اصلاحات پانل دارد. شما باید ریل DIN و پایههای سوکت رله را نصب کنید، سپس از PCB به ترمینالهای سوکت جدید سیمکشی مجدد کنید. این اصلاح زمانی منطقی است که پانلها را برای بهبود قابلیت نگهداری ارتقا میدهید یا زمانی که طراحی اصلی PCB منسوخ شده است. سرمایهگذاری در نیروی کار اصلاح معمولاً در عرض 1-2 سال از طریق کاهش هزینههای نگهداری بازپرداخت میشود.

س: تفاوت طول عمر معمولی بین ماژولهای رابط و رلههای PCB چقدر است؟

پاسخ: هر دو نوع رله از مکانیسمهای رله الکترومکانیکی مشابهی استفاده میکنند، بنابراین عمر ذاتی رله قابل مقایسه است—معمولاً 100000 عملیات الکتریکی در بار نامی یا 10-20 میلیون عملیات مکانیکی. با این حال، ماژولهای رابط اغلب در سرویس طولانیتر دوام میآورند زیرا طراحی پلاگین آنها از استرس مکانیکی روی اتصالات لحیم کاری جلوگیری میکند و مدارهای حفاظتی یکپارچه آنها قرار گرفتن در معرض گذراهای ولتاژ آسیبرسان را کاهش میدهد. دادههای میدانی نشان میدهد که ماژولهای رابط در محیطهای صنعتی معمولی 20-30% عمر سرویس طولانیتری دارند.

س: آیا ماژولهای رله رابط با تمام برندهای PLC کار میکنند؟

پاسخ: بله، ماژولهای رله رابط دستگاههای جهانی هستند که با هر PLC یا سیستم کنترلی سازگار هستند. ماژول رله به ولتاژ اعمال شده به ترمینالهای ورودی خود پاسخ میدهد—مهم نیست که این ولتاژ از زیمنس، آلن-بردلی، میتسوبیشی یا هر برند PLC دیگری باشد. به سادگی ولتاژ سیم پیچ رله را با ولتاژ خروجی PLC خود مطابقت دهید (معمولاً 24 ولت DC) و اطمینان حاصل کنید که رتبهبندی کنتاکت رله از الزامات بار شما فراتر میرود.

س: چگونه رتبهبندی کنتاکت رله صحیح را برای برنامه خود محاسبه کنم؟

پاسخ: با جریان حالت پایدار بار شروع کنید، سپس عوامل کاهش رتبه را اعمال کنید. بارهای القایی (موتورها، سلونوئیدها، ترانسفورماتورها) نیاز به کاهش رتبه 50% دارند—یک رله 10 آمپری باید حداکثر بار القایی 5 آمپری را سوئیچ کند. بارهای لامپ به دلیل جریان هجومی بالا به کاهش رتبه 10 برابری نیاز دارند—یک رله 10 آمپری حداکثر 1 آمپر بار لامپ رشتهای را تحمل میکند. بارهای مقاومتی (هیترها، مقاومتها) میتوانند از رتبهبندی کامل رله استفاده کنند. 20% حاشیه ایمنی اضافه کنید تا تغییرات ولتاژ و پیری را در نظر بگیرید. برای بارهای پیچیده، برای راهنمایی خاص برنامه با برگه دادههای سازنده رله مشورت کنید.

س: چه چیزی باعث جوش خوردن کنتاکتهای رله به هم میشود و چگونه میتوانم از آن جلوگیری کنم؟

پاسخ: جوش خوردن کنتاکت زمانی رخ میدهد که جریان سوئیچینگ از رتبهبندی قطع/وصل رله فراتر رود یا هنگام سوئیچ کردن بارهای القایی بسیار بالا بدون سرکوب. قوس ایجاد شده در هنگام باز شدن کنتاکت، مواد کنتاکت را ذوب میکند، که میتواند کنتاکتها را به هم جوش دهد. استراتژیهای پیشگیری عبارتند از: انتخاب رلههایی با رتبهبندی کنتاکت کافی (از جمله جریان هجومی)، افزودن سرکوب قوس (اسنابرهای RC برای AC، دیودهای هرزگرد برای بارهای القایی DC)، استفاده از رلههایی با کنتاکتهای اکسید نقره-کادمیوم برای کاربردهای جریان بالا و در نظر گرفتن کنتاکتورها یا رلههای حالت جامد برای بارهایی که از 10 آمپر فراتر میروند.

س: آیا ماژولهای رله رابط برای کاربردهای حیاتی ایمنی مناسب هستند؟

پاسخ: ماژولهای رله رابط استاندارد برای کاربردهای حیاتی ایمنی مانند توقفهای اضطراری یا قفلهای ایمنی مناسب نیستند. این برنامهها به رلههای ایمنی با کنتاکتهای اجباری هدایت شده مطابق با استانداردهای IEC 61810-3 (EN 50205) نیاز دارند. رلههای اجباری هدایت شده از پیوند مکانیکی استفاده میکنند که اطمینان میدهد کنتاکتهای معمولاً باز و معمولاً بسته نمیتوانند به طور همزمان بسته شوند و از حالتهای خرابی خطرناک جلوگیری میکنند. ماژولهای رله ایمنی در فرم فاکتورهای ماژول رابط موجود هستند و همان راحتی پلاگین را در عین رعایت الزامات ایمنی ارائه میدهند. همیشه با استانداردهای ایمنی مربوطه (ISO 13849، IEC 62061) برای برنامه خاص خود مشورت کنید.

نتیجهگیری: انتخاب درست برای کاربرد شما

انتخاب بین ماژولهای رله رابط صنعتی و رلههای PCB استاندارد اساساً به اولویتهای برنامه شما بستگی دارد: هزینه اولیه در مقابل هزینه چرخه عمر، حجم تولید در مقابل قابلیت سرویسدهی میدانی و انعطافپذیری طراحی در مقابل بهینهسازی فضا. ماژولهای رله رابط در اتوماسیون صنعتی، کنترلهای ساختمان و هر برنامهای که در آن دسترسی به تعمیر و نگهداری، جداسازی الکتریکی و قابلیت اطمینان طولانیمدت هزینه اولیه بالاتر آنها را توجیه میکند، عالی هستند. معماری پلاگین و بازی، مدارهای حفاظتی یکپارچه و استانداردسازی ریل DIN آنها را به انتخاب پیشفرض برای ساخت پانل کنترل حرفهای تبدیل میکند.

رلههای PCB استاندارد همچنان راهحل بهینه برای محصولات مصرفی با حجم بالا، سیستمهای تعبیه شده و برنامههایی هستند که در آن رله به یک جزء دائمی از یک مجموعه الکترونیکی بزرگتر تبدیل میشود. هنگامی که حجم تولید سالانه از 1000 واحد فراتر میرود و تعمیر و نگهداری میدانی مورد نیاز نیست، رلههای PCB از طریق صرفهجویی در مقیاس، هزینههای کل کمتری را ارائه میدهند.

برای اکثر برنامههای کاربردی پانل کنترل صنعتی، ماژولهای رله رابط از طریق کاهش زمان نصب، سادهسازی تعمیر و نگهداری، حفاظت پیشرفته و بهبود قابلیت اطمینان طولانیمدت، ارزش برتری را ارائه میدهند. کاهش 40-50% در نیروی کار مونتاژ، همراه با زمان تعویض 60 ثانیهای و جداسازی اپتوکوپلر یکپارچه، معمولاً در عرض 2-3 سال حتی با در نظر گرفتن هزینه اولیه بالاتر آنها، بازگشت سرمایه مثبتی ایجاد میکند.

از آنجایی که سیستمهای اتوماسیون پیچیدهتر میشوند و هزینههای خرابی همچنان در حال افزایش است، روند به وضوح به نفع ماژولهای رله رابط برای کاربردهای صنعتی است. معماری مدولار، رابطهای استاندارد و قابلیتهای هوشمند نوظهور آنها را به عنوان پایه و اساس سیستمهای کنترل نسل بعدی قرار میدهد. چه در حال طراحی یک پانل کنترل جدید باشید و چه در حال ارتقاء تجهیزات موجود، الزامات خاص خود را در برابر مقایسه جامع ارائه شده در این راهنما به دقت ارزیابی کنید تا انتخابی آگاهانه داشته باشید که هم عملکرد و هم هزینه را بهینه کند.

منابع مرتبط

برای اطلاعات بیشتر در مورد اجزای کنترل الکتریکی و راه حلهای اتوماسیون صنعتی، این موضوعات مرتبط را بررسی کنید:

- درک 5 نوع مختلف رله – راهنمای جامع طبقهبندیها و کاربردهای رله

- کنتاکتور در مقابل رله: درک تفاوتهای کلیدی – چه زمانی از کنتاکتورها در مقابل رلهها در کنترل موتور استفاده کنیم

- کنتاکتور چیست؟ – راهنمای کامل کنتاکتورهای صنعتی برای سوئیچینگ سنگین

- رلههای تاخیر زمانی: راهنمای کامل انواع، عملکردها و کاربردها – درک رلههای زمانبندی برای کنترل ترتیبی

- نحوه انتخاب کنتاکتورها و قطع کنندههای مدار بر اساس توان موتور – راهنمای اندازهگیری برای اجزای حفاظت از موتور

- راهنمای اجزای تابلوی کنترل صنعتی – اجزای ضروری برای ساخت پانل حرفهای

- راهنمای انتخاب بلوک ترمینال: انواع و کاربردها – انتخاب بلوکهای ترمینال مناسب برای پانل خود

- ریل DIN چیست؟ – درک استانداردهای ریل DIN و سیستمهای نصب

- 2-Wire vs. 3-Wire Control: Motor Safety Guide – طراحی مدار کنترل برای کاربردهای موتور

- درایو مستقیم PLC در مقابل رله میانی – چه زمانی از رلههای رابط با خروجیهای PLC استفاده کنیم

- رله مکانیکی در مقابل ترانزیستور/MOSFET – مقایسه سوئیچینگ الکترومکانیکی و حالت جامد

- IEC 60947-4-1 در مقابل IEC 61095: کنتاکتورهای خانگی در مقابل صنعتی – درک استانداردها و رتبهبندیهای کنتاکتور

VIOX Electric در تولید ماژولهای رله رابط با کیفیت بالا، کنتاکتورها، قطع کنندههای مدار و اجزای کنترل برای کاربردهای اتوماسیون صنعتی تخصص دارد. محصولات ما مطابق با استانداردهای بینالمللی از جمله IEC 61810-1، UL 508 و الزامات CE هستند و عملکرد قابل اعتماد را در محیطهای صنعتی سخت تضمین میکنند. برای راهنمایی خاص برنامه و راه حلهای سفارشی برای پروژههای پانل کنترل خود با تیم فنی ما تماس بگیرید.