چه چیزی تولید محفظههای صنعتی را متفاوت میکند؟

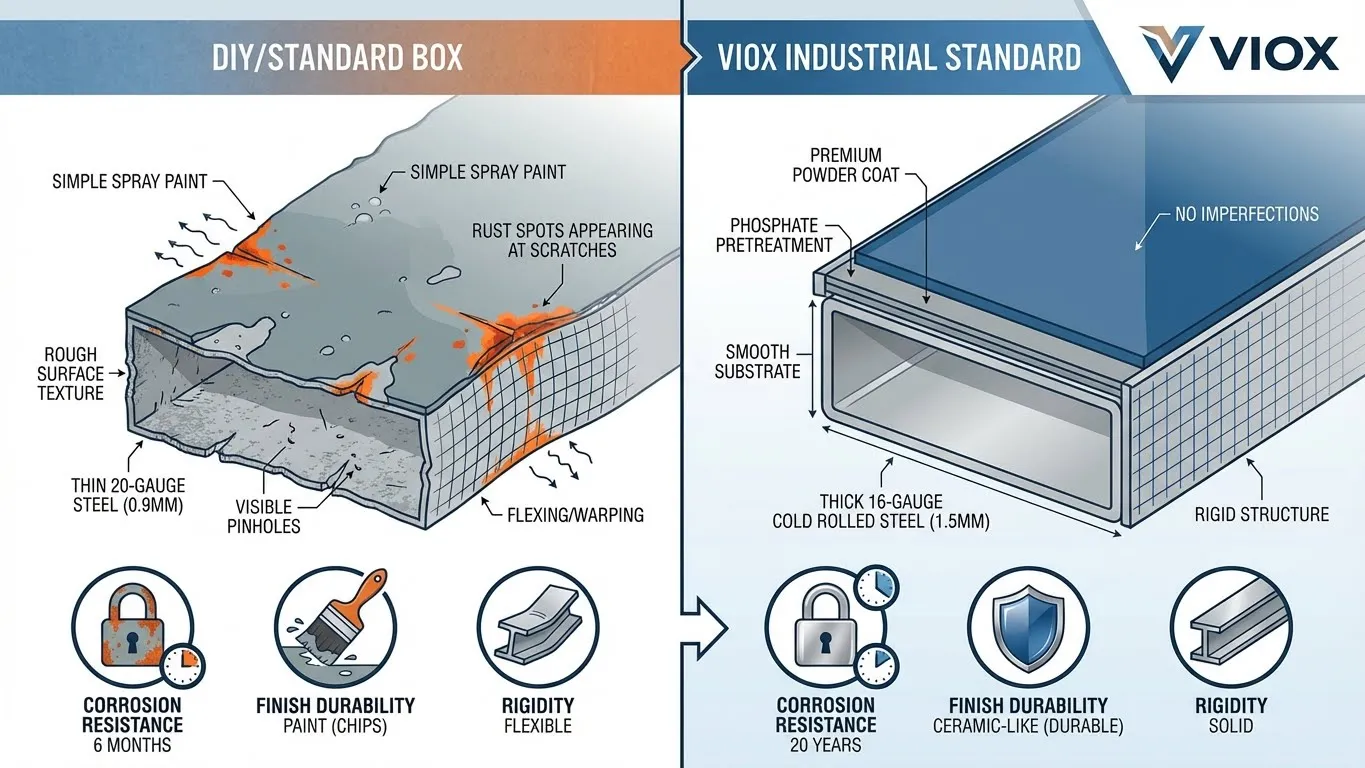

ناخن خود را روی یک جعبه اتصال سختافزاری در فروشگاه ابزار بکشید. حس فلز رنگ شده را میدهد و هنگام ضربه زدن صدای زنگ میدهد. حالا یک محفظه صنعتی ممتاز را از تولیدکنندگانی مانند VIOX، Rittal یا Hoffman لمس کنید. سطح آن حس صافی سرامیکی دارد و ضربه زدن صدای بم و خفه ای تولید میکند. این تفاوت ملموس یک حقیقت اساسی را آشکار میکند: تولید محفظههای صنعتی فقط خم کردن فلز و رنگ زدن نیست، بلکه مهندسی یک سیستم دفاعی کامل در برابر خوردگی است که برای محافظت از تجهیزات الکتریکی حیاتی برای دههها طراحی شده است.

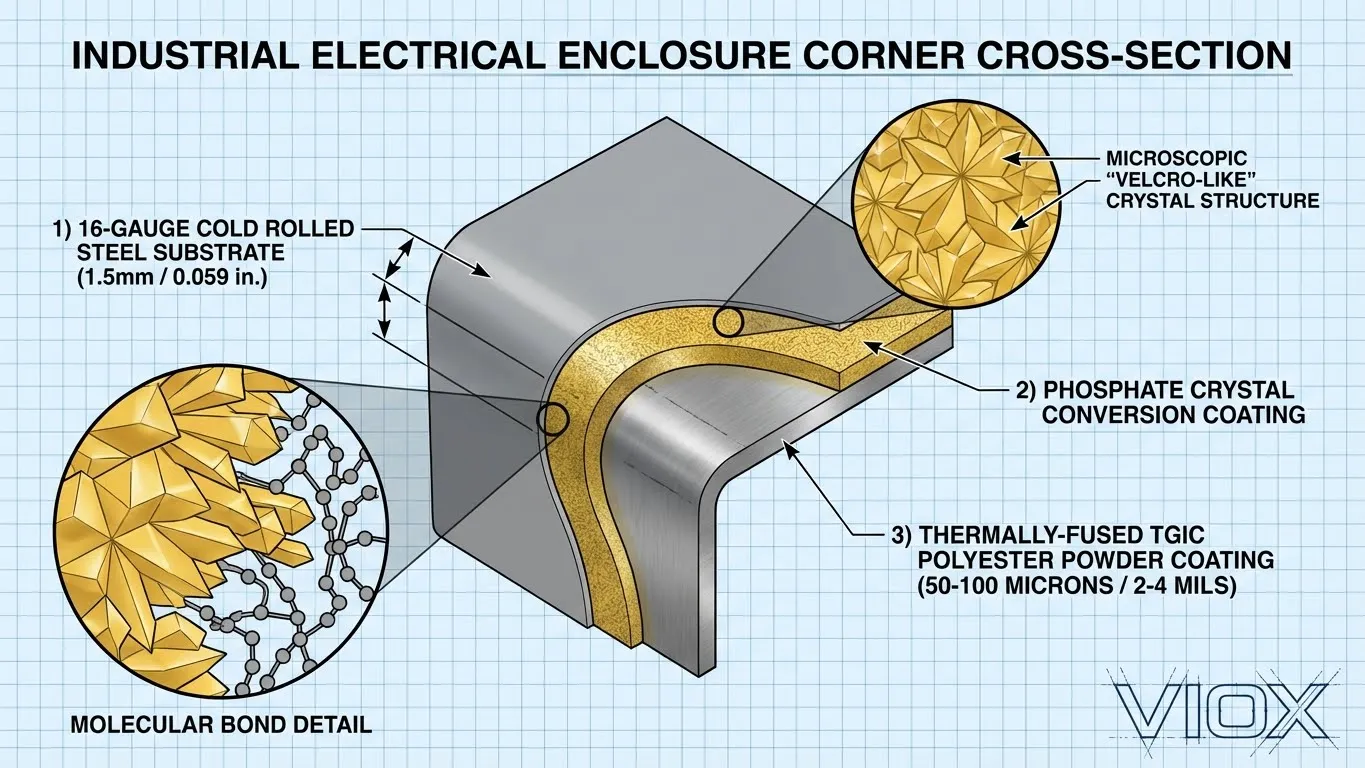

کیفیت تولید محفظه تعیین میکند که آیا زیرساخت الکتریکی شما 20 سال دوام میآورد یا در عرض چند ماه از کار میافتد. این تفاوت در سه مرحله حیاتی تولید نهفته است: انتخاب زیرلایه، پیش تصفیه شیمیایی و استفاده از پوشش حرارتی. درک این فرآیندها به مهندسان، مدیران تأسیسات و متخصصان تدارکات کمک میکند تا محفظههایی را مشخص کنند که به جای صرفهجویی کاذب، ارزش بلندمدت واقعی ارائه میدهند.

پایه: انتخاب زیرلایه فولادی در تولید محفظه

فولاد نورد سرد در مقابل فولاد نورد گرم

زیرلایه فولادی پایه و اساس هر محفظه الکتریکی را تشکیل میدهد. همه فولادها عملکرد یکسانی ندارند و انتخاب مواد اشتباه، صرف نظر از پردازشهای بعدی، خرابی زودرس را تضمین میکند.

| ملک | فولاد نورد سرد (CRS) | فولاد نورد گرم (HRS) |

|---|---|---|

| صاف، براق، یکنواخت | صاف، یکنواخت، بدون پوسته | زبر با پوسته آسیاب (اکسید آهن) |

| تلرانس ابعادی | ±0.001 اینچ (تلرانس دقیق) | ±0.015 اینچ (تلرانس باز) |

| پوسته آسیاب | بدون (در دمای اتاق پردازش میشود) | وجود دارد (نیاز به حذف دارد) |

| چسبندگی رنگ | عالی (سطح تمیز) | ضعیف (پوسته پیوند ضعیفی ایجاد میکند) |

| هزینه نسبی | 15-25% بالاتر | هزینه پایه کمتر |

| برنامه های کاربردی معمولی | محفظههای صنعتی، قطعات دقیق | فولاد سازهای، ساخت و ساز |

| تراکم | بالاتر (ساختار فشرده) | کمتر (پردازش کمتر) |

فولاد نورد سرد در دمای اتاق تحت فشار قرار میگیرد و ساختار مولکولی متراکمتری با پایداری ابعادی برتر ایجاد میکند. این فرآیند پوسته اکسید آهن را که در طول نورد گرم در دمای بیش از 1700 درجه فارنهایت تشکیل میشود، از بین میبرد. سطح بدون پوسته، چسبندگی بهینه را برای پیش تصفیه شیمیایی و پوشش پودری فراهم میکند - کلید مقاومت طولانی مدت در برابر خوردگی.

گیج فولاد: درک استانداردهای ضخامت

گیج فولاد به طور مستقیم بر استحکام محفظه، ظرفیت نصب و دوام کلی تأثیر میگذارد. گیجهای نازکتر تحت بار خم میشوند و باعث ناهماهنگی درب و خرابی آببندی واشر میشوند.

| گیج | ضخامت (میلیمتر) | ضخامت (اینچ) | وزن (پوند/فوت مربع) | رتبه استحکام | برنامه های کاربردی معمولی | مناسب بودن NEMA |

|---|---|---|---|---|---|---|

| گیج 20 | 0.91 میلیمتر | 0.036″ | 1.50 | کم | جعبههای اتصال مسکونی، سبک | فقط NEMA 1 |

| گیج 16 | 1.52 میلیمتر | 0.060″ | 2.50 | متوسط-بالا | نصب دیواری صنعتی، تابلوهای کنترل | NEMA 1، 3R، 4، 12 |

| گیج 14 | 1.90 میلیمتر | 0.075″ | 3.13 | بالا | کابینتهای ایستاده روی زمین، تجهیزات سنگین | همه انواع NEMA |

| گیج 12 | 2.66 میلیمتر | 0.105″ | 4.38 | بسیار بالا | مراکز کنترل صنعتی، فضای باز | NEMA 3R، 4X |

استاندارد VIOX فولاد نورد سرد گیج 16 را برای محفظههای نصب دیواری و گیج 14 را برای واحدهای ایستاده روی زمین مشخص میکند. این امر استحکام کافی را برای جلوگیری از خم شدن پانل هنگام نصب ریلهای DIN سنگین، ترانسفورماتورها یا کنترلکنندههای موتور تضمین میکند. یک محفظه گیج 20 هنگام ضربه زدن مانند یک سینی پخت ارزان قیمت صدا میدهد. گیج 16 صدای بم محکم درب خودرو را تولید میکند - یک شاخص کیفیت شنیداری.

فسفاته کردن شیمیایی: مرحله کیفیت پنهان

فسفاته کردن مهمترین و در عین حال کمترین مرحله قابل مشاهده در تولید محفظه است. این فرآیند تبدیل شیمیایی تعیین میکند که آیا پوشش پودری به طور دائم میچسبد یا در عرض چند ماه به صورت ورقهای جدا میشود.

نحوه عملکرد پوشش تبدیل فسفات

فسفاته کردن شامل غوطهور کردن فولاد تمیز شده در محلول اسید فسفریک رقیق حاوی یونهای فلزی (آهن، روی یا منگنز) است. اسید سطح فولاد را اچ میکند و همزمان یک لایه فسفات کریستالی را از طریق یک واکنش شیمیایی کنترل شده رسوب میدهد.

این فرآیند در چند مرحله انجام میشود:

- تمیز کردن قلیایی: حذف روغنها، گریسها و آلایندهها

- فعالسازی اسیدی: آمادهسازی سطح برای رسوب فسفات

- تبدیل فسفات: تشکیل پوشش کریستالی (به طور معمول 5-20 دقیقه)

- شستشوی نهایی: حذف مواد شیمیایی باقیمانده

- اعمال سیلر (Seal): سیلر اختیاری برای افزایش مقاومت در برابر خوردگی

انواع پوششهای فسفاته

| نوع | وزن پوشش | کاربرد اولیه | مقاومت در برابر خوردگی | هزینه نسبی | ساختار کریستالی |

|---|---|---|---|---|---|

| فسفات آهن | 50-150 میلیگرم بر فوت مربع | پایه رنگ، آمادهسازی پوشش پودری | خوب | کم | آمورف (غیر کریستالی) |

| فسفات روی | 100-3,000 میلیگرم بر فوت مربع | محافظت در برابر خوردگی، پایه رنگ | عالی | متوسط | کریستالی (سوزنی) |

| فسفات منگنز | 1,000-4,000 میلیگرم بر فوت مربع | مقاومت در برابر سایش، ضد سائیدگی | خیلی خوب | بالا | کریستالی (متراکم) |

فسفات آهن به عنوان استاندارد صنعت برای پیشتیمار ساخت محفظهها عمل میکند زیرا به طور موثر بر روی فولاد، سطوح گالوانیزه و آلومینیوم کار میکند و در عین حال حداقل زباله خطرناک تولید میکند. وزن پوشش 50-150 میلیگرم بر فوت مربع “چسبندگی” کافی برای چسبندگی پوشش پودری بدون تجمع بیش از حد فراهم میکند.

کریستالهای فسفاته یک “اثر چسبی” میکروسکوپی ایجاد میکنند - میلیونها قلاب کریستالی که به طور مکانیکی با پوشش پودری پیوند میخورند. مهمتر از آن، پوشش فسفاته از زنگزدگی زیر پوشش جلوگیری میکند. هنگامی که پوشش پودری خراشیده میشود و به فلز لخت میرسد، فولاد غیر فسفاته اجازه میدهد زنگزدگی در زیر رنگ اطراف نفوذ کند. پوشش فسفاته از این گسترش خوردگی جانبی جلوگیری میکند و آسیب را به خود خراش محدود میکند.

پوشش پودری: فناوری همجوشی حرارتی

محفظههای صنعتی از رنگ استفاده نمیکنند - آنها از پوشش پودری الکترواستاتیک استفاده میکنند، یک فناوری اساساً متفاوت که یک پوسته پلیمری با پیوند متقابل شیمیایی ایجاد میکند.

فرآیند پوشش پودری الکترواستاتیک

- کاربرد پودر: ذرات پلیمری با بار الکترواستاتیک (50-100 میکرون) بر روی فلز زمین شده اسپری میشوند. بارهای مخالف جاذبه مغناطیسی ایجاد میکنند و حتی هندسههای پیچیده را نیز پوشش میدهند.

- پخت حرارتی: محفظه پوشش داده شده به مدت 10-20 دقیقه وارد یک کوره همرفتی در دمای 160-200 درجه سانتیگراد (320-392 درجه فارنهایت) میشود.

- پیوند متقابل مولکولی: گرما پودر را به مایع ذوب میکند، که قبل از واکنش شیمیایی (پیوند متقابل) برای تشکیل یک لایه پلیمری پیوسته واحد - نه رنگ خشک شده، بلکه پلاستیک ذوب شده حرارتی - در سراسر سطح جریان مییابد.

این فرآیند سوراخهای ریز، حلالها و ترکیبات آلی فرار (VOC) را از بین میبرد و در عین حال یکنواختی ضخامت پوشش را ایجاد میکند که با رنگ مایع غیرممکن است. نتیجه احساس صافی سرامیکی دارد زیرا اساساً یک زره پلاستیکی است که در سطح مولکولی به فولاد متصل شده است.

مقایسه شیمی پوشش پودری

| ملک | اپوکسی | پلیاستر TGIC | پلیاستر اورتان |

|---|---|---|---|

| مقاومت در برابر اشعه ماوراء بنفش | ضعیف (در فضای باز گچی میشود) | عالی (3-5 سال+) | عالی (5-10 سال) |

| مقاومت شیمیایی | عالی | خوب | خیلی خوب |

| سختی مکانیکی | بسیار بالا | بالا | متوسط-بالا |

| انعطافپذیری | متوسط | عالی | عالی |

| دمای پخت | 160-180 درجه سانتیگراد | 180-200 درجه سانتیگراد | 180-200 درجه سانتیگراد |

| تحمل پخت بیش از حد | کم (زرد میشود) | بالا | متوسط |

| برنامه های کاربردی معمولی | تجهیزات داخلی، پرایمرها | محفظههای بیرونی، معماری | خودرو، فضای باز ممتاز |

| هزینه (نسبی) | کم | متوسط | بالا |

VIOX پلیاستر TGIC (تریگلیسیدیل ایزوسیانورات) را برای محفظههای دارای رتبه فضای باز استاندارد میکند زیرا پایداری UV برتری را بدون گچی شدن یا محو شدن رنگ ارائه میدهد. شیمی TGIC مقاومت عالی در برابر پخت بیش از حد را فراهم میکند - پوشش حتی اگر دمای پخت کمی متفاوت باشد، رنگ و براقیت خود را حفظ میکند و ثبات تولید را بهبود میبخشد.

پوشش پودری اپوکسی برای تابلوهای کنترل داخلی و تجهیزات اتوماسیون که در آن قرار گرفتن در معرض مواد شیمیایی رخ میدهد اما نور UV وجود ندارد، عالی است. سختی و مقاومت شیمیایی استثنایی محدودیت UV را توجیه میکند. پلیاسترهای اورتان دوام عالی در فضای باز (5-10 سال در مقابل 3-5 سال برای TGIC) ارائه میدهند، اما 25-40% هزینه بیشتری دارند و به پروفایلهای پخت دقیق نیاز دارند.

استانداردهای صنعت: رتبهبندیهای NEMA و UL

کیفیت ساخت محفظه به طور رسمی توسط استانداردهای NEMA (انجمن ملی تولیدکنندگان برق) و UL (آزمایشگاههای بیمهگران) تعریف میشود. این رتبهبندیها سطوح حفاظت محیطی را مشخص میکنند نه روشهای ساخت، اما برآورده کردن رتبهبندیهای بالاتر مستلزم ساخت برتر است.

رتبهبندیهای کلیدی NEMA برای محفظههای صنعتی

- NEMA نوع ۱: استفاده در فضای داخلی، محافظت در برابر افتادن کثیفی. ساخت و ساز اولیه قابل قبول است - معمولاً فولاد 20 گیج با پوشش مینای دندان ساده.

- NEMA نوع 3R: استفاده در فضای باز، محافظت در برابر باران. نیاز به ساخت و ساز واشر دار، پوشش مقاوم در برابر خوردگی، معمولاً حداقل 16 گیج با مقررات زهکشی دارد.

- NEMA نوع 4/4X: داخلی/خارجی، ضد آب از جمله آب هدایت شده با شلنگ. نیاز به ساخت و ساز جوشکاری مداوم، واشرهای با کیفیت بالا و مواد مقاوم در برابر خوردگی دارد (4X فولاد ضد زنگ یا مقاومت در برابر خوردگی معادل را مشخص میکند).

- NEMA نوع ۱۲: استفاده صنعتی در فضای داخلی، محافظت در برابر گرد و غبار، پرز، الیاف، نشت روغن/خنک کننده. نیاز به ساخت و ساز ضد گرد و غبار واشر دار، معمولاً فولاد 16 گیج، که اغلب برای اتوماسیون تولید مشخص میشود.

UL 50/50E استانداردهای موازی را با الزامات تست شخص ثالث مستقل ارائه میدهد. در حالی که NEMA به سازنده اجازه خود گواهی میدهد، UL آزمایش آزمایشگاهی مستقل و بازرسیهای مداوم کارخانه را الزامی میکند. بسیاری از مشخصات صنعتی هم رتبه NEMA و هم لیست UL را الزامی میکنند.

پیامدهای ساخت قابل توجه است: یک محفظه NEMA 12 نیاز به ساخت و ساز ضد گرد و غبار بدون سوراخ، درزهای جوشکاری مداوم و یک سیستم واشر اثبات شده دارد. این امر حداقل الزامات گیج را هدایت میکند و میانبرهای تولید کاهش هزینه را از بین میبرد. رتبه NEMA 4X به طور موثر مواد ممتاز را الزامی میکند - یا فولاد ضد زنگ 304/316 یا فولاد کربنی با مقاومت در برابر خوردگی طولانی مدت اثبات شده از طریق پوشش پودری پلیاستر TGIC بر روی پیشتیمار فسفاته.

استاندارد ساخت VIOX

VIOX Electric یک سیستم کیفیت سه ستونی برای ساخت محفظه پیادهسازی میکند که از حداقل الزامات NEMA فراتر میرود:

1. مشخصات مواد

- محفظههای نصب شده روی دیوار: حداقل فولاد نورد سرد با ضخامت 16 گیج (1.52 میلیمتر)

- کابینتهای ایستاده روی زمین: حداقل فولاد نورد سرد با ضخامت 14 گیج (1.90 میلیمتر)

- کاربردهای فضای باز: فولاد ضد زنگ 304 یا 316 اختیاری برای محیطهای با خوردگی شدید

- کنترل کیفیت: تمام فولادها دارای گواهی استاندارد ASTM A1008 با گزارشهای تست کارخانه

2. آمادهسازی سطح

- تمیزکاری چند مرحلهای: شستشوی قلیایی روغنها و آلودگیهای ناشی از تولید را از بین میبرد

- تبدیل فسفات آهن: فسفاته کردن کامل با غوطهوری، وزن پوشش 75-125 میلیگرم بر فوت مربع ایجاد میکند

- تست کیفیت: تأیید روزانه وزن فسفات و تست چسبندگی مطابق با ASTM D3359

3. اعمال پوشش نهایی

- پودر پلیاستر TGIC: فرمولاسیون مناسب فضای باز مطابق با مشخصات AAMA 2604

- ضخامت پوشش: 2.0-3.0 میل (50-75 میکرون) برای دوام مطلوب بدون شکنندگی

- پروفایل پخت: حداقل 12 دقیقه در دمای 180 درجه سانتیگراد، اتصال عرضی کامل را تضمین میکند

- تست اسپری نمک: نمونههای تصادفی مطابق با ASTM B117 تست میشوند (حداقل 1000 ساعت تا زنگزدگی سطحی 5%)

این رویکرد سیستماتیک محفظههایی را ارائه میدهد که از تجهیزات الکتریکی در محیطهای صنعتی به مدت 15-25 سال محافظت میکنند، در حالی که جایگزینهای اقتصادی معمولاً 3-7 سال دوام دارند. هزینه افزایشی تولید ممتاز - که معمولاً 15-20% بیشتر از گزینههای اقتصادی است - از طریق حذف هزینههای جایگزینی، کاهش زمان خرابی و حفظ حفاظت از تجهیزات، به ارزش چرخه عمر تبدیل میشود.

سوالات متداول

What is the difference between powder coating and paint on electrical enclosures?

Powder coating involves electrostatically applying dry polymer particles that thermally fuse into a cross-linked plastic shell at 160-200°C. Paint uses liquid solvents that evaporate, leaving a coating prone to pinholes and weaker adhesion. Powder coating provides 2-3x the durability, better chemical resistance, and eliminates VOC emissions.

Why does steel gauge matter for enclosure performance?

Steel gauge determines rigidity and mounting capacity. Thin 20-gauge steel (0.9mm) flexes under load, causing door misalignment and gasket failure. Industrial 16-gauge steel (1.5mm) provides sufficient rigidity to maintain dimensional stability when mounting heavy components like transformers or motor controllers, ensuring long-term seal integrity.

طول عمر یک محفظه صنعتی چقدر باید باشد؟

Premium enclosures with 16-gauge cold rolled steel, phosphate pretreatment, and TGIC polyester powder coating typically last 15-25 years in industrial indoor environments and 10-15 years outdoors. Economy enclosures with thin steel and simple paint often fail within 3-7 years due to corrosion and structural degradation.

What NEMA rating do I need for my application?

NEMA Type 1 suffices for clean indoor environments. NEMA Type 12 is standard for manufacturing facilities with dust, coolant, and oil exposure. NEMA Type 3R or 4 is required for outdoor installations. NEMA Type 4X specifies corrosion-resistant construction (stainless steel or equivalent coating system) for marine or chemical environments.

آیا پوشش فسفاته قبل از پوشش پودری واقعاً ضروری است؟

Yes. Phosphate conversion coating creates microscopic crystalline structures that mechanically bond with powder coating and prevent rust undercutting at scratches. Without phosphatizing, powder coating may initially appear acceptable but will peel in sheets within 6-18 months as corrosion spreads beneath the coating layer.

کیفیت را در پروژه محفظه بعدی خود مشخص کنید

کیفیت ساخت محفظه به طور مستقیم بر قابلیت اطمینان سیستم الکتریکی، هزینههای نگهداری و هزینه کل مالکیت تأثیر میگذارد. تفاوت بین تولید اقتصادی و ممتاز - زیرلایه فولادی نورد سرد، پیش تصفیه فسفات و پوشش پودری پلی استر TGIC - تعیین میکند که آیا سرمایه گذاری شما از تجهیزات برای دههها محافظت میکند یا نیاز به تعویض در عرض چند سال دارد.

مهندسان VIOX Electric محفظههای صنعتی را مطابق با مشخصاتی تولید میکنند که از الزامات NEMA فراتر رفته و عملکرد طولانی مدت اثبات شده را ارائه میدهند. تیم فنی ما در انتخاب محفظه، پیکربندی سفارشی و توصیههای مواد خاص کاربرد، از جمله گزینههای فولاد ضد زنگ برای محیطهای سخت، کمک میکند.

تماس با ویواکس الکتریک today برای مشاوره مهندسی در مورد پروژه محفظه الکتریکی بعدی خود. مهندسان کاربردی ما مشخصات دقیق،, نما/ راهنمایی رتبهبندی UL و راه حلهای سفارشی برای کاربردهای صنعتی سخت را ارائه میدهند.