در دنیای اتوماسیون صنعتی و تاسیسات الکتریکی، ریلهای DIN به عنوان ستون فقرات برای نصب قطعات و دستگاههای کنترلی عمل میکنند. ریلهای DIN که در ابتدا توسط موسسه استاندارد آلمان (Deutsches Institut für Normung) توسعه یافتند، از استانداردهای ملی آلمان به راهکارهای نصب شناخته شده بینالمللی تحت حاکمیت استانداردهای IEC و EN تکامل یافتهاند. با این حال، همه ریلهای DIN یکسان ساخته نمیشوند. تعیین کیفیت یک ریل DIN برای اطمینان از قابلیت اطمینان، طول عمر و ایمنی در تاسیسات الکتریکی شما بسیار مهم است. این راهنمای جامع شما را در هر آنچه که باید در مورد ارزیابی کیفیت ریل DIN بدانید، از ترکیب مواد گرفته تا روشهای آزمایش، راهنمایی میکند.

ریل DIN چیست و چرا کیفیت مهم است

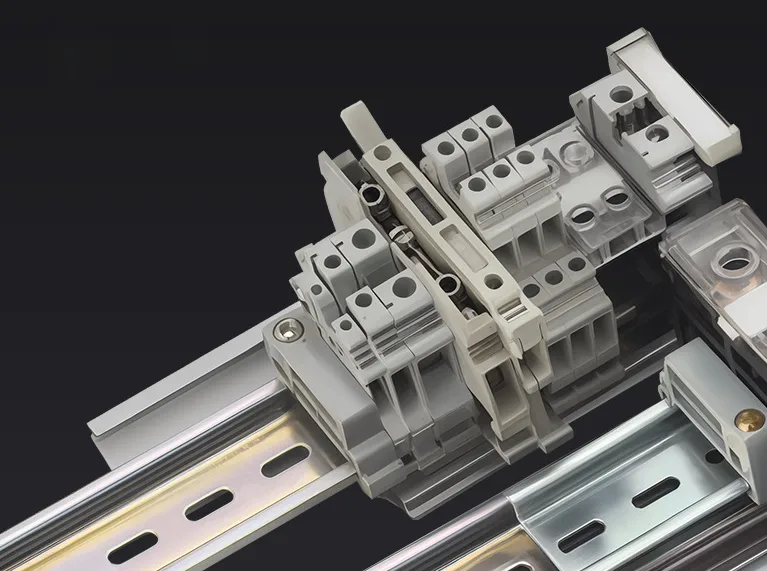

ریل DIN یک ریل فلزی استاندارد است که در تابلوهای کنترل صنعتی، سیستمهای اتوماسیون و محفظههای الکتریکی برای نصب دستگاههای مختلف مانند قطع کنندههای مدار، ترمینالها و کنترلرها استفاده میشود. این ریلها که معمولاً از فولاد کربنی نورد سرد با پوشش محافظ سطحی یا به طور متناوب از فولاد ضد زنگ یا آلومینیوم ساخته میشوند، برای ارائه پشتیبانی مکانیکی قوی برای قطعات نصب شده طراحی شدهاند. در حالی که ریلهای DIN فلزی هستند، اما عموماً برای هدایت جریان الکتریکی در نظر گرفته نشدهاند، اگرچه گاهی اوقات میتوانند اتصالات اتصال به زمین شاسی را تحت شرایط طراحی مناسب فراهم کنند.

کاربردهای رایج ریلهای DIN

- تابلوهای کنترل اتوماسیون صنعتی

- سیستمهای اتوماسیون ساختمان

- تابلوهای توزیع برق

- قفسههای تجهیزات مخابراتی

- سیستمهای سیگنالینگ راه آهن

- سیستمهای کنترل تهویه مطبوع

- تاسیسات انرژی تجدیدپذیر

پیامدهای ریلهای DIN با کیفیت پایین

استفاده از ریلهای DIN غیراستاندارد میتواند منجر به مشکلات متعددی در طول چرخه عمر یک سیستم شود. نکته اینجاست: در حالی که کاهش هزینهها در ابتدا ممکن است جذاب به نظر برسد، پیامدها میتوانند بسیار گرانتر باشند:

- خرابی زودرس قطعات به دلیل نصب نامناسب یا تغییر شکل ریل

- افزایش دفعات و هزینههای نگهداری

- خرابی سیستم که بر تولید تأثیر میگذارد

- خطرات ایمنی ناشی از قطعات شل یا لبههای تیز

- کاهش قابلیت اطمینان کلی سیستم

- مشکلات سازگاری با دستگاههای نصب شده

- خوردگی و خرابی ساختاری در محیطهای خشن

- اتصالات الکتریکی متناوب که باعث مشکلات عملیاتی میشود

- دشواری در طول نصب اولیه، افزایش هزینههای نیروی کار

- آسیب به عایق سیم از سوراخها یا لبههای تیز، ایجاد مدارهای کوتاه بالقوه

- خرابیهای تحمل بار که باعث افتادگی یا فروپاشی کامل ریل میشود

استانداردها و مشخصات ضروری ریل DIN

درک استانداردهایی که بر ریلهای DIN حاکم هستند، اولین گام در ارزیابی کیفیت است. این مشخصات معیار را ارائه میدهند که همه ریلهای DIN باید بر اساس آن سنجیده شوند.

استانداردهای بین المللی و منطقه ای

استانداردهای پذیرفته شده گسترده برای ریلهای DIN عبارتند از:

- IEC 60715: استاندارد بینالمللی اصلی که ابعاد و الزامات عملکردی را برای پروفیلهای رایج ریل DIN تعریف میکند و از قابلیت همکاری جهانی اطمینان میدهد.

- EN 60715: پذیرش اروپایی IEC 60715 با مشخصات فنی یکسان

- EN 50022: استاندارد اروپایی تاریخی برای ریلهای کلاهی 35 میلیمتری (تا حد زیادی توسط EN 60715 جایگزین شده است)

- EN 50035: استاندارد اروپایی که ریلهای DIN نوع G را پوشش میدهد

- EN 50045: استاندارد اروپایی برای ریلهای کلاهی مینیاتوری 15 میلیمتری

- EN 50023/50024: استانداردهای تاریخی برای ریلهای مقطع C

- DIN 46277: استاندارد ملی آلمان اصلی که به عنوان پایه و اساس استانداردهای بعدی EN و IEC عمل میکند

انطباق با این استانداردها برای اطمینان از قابلیت همکاری قطعات، کیفیت پایه و عملکرد ایمنی اساسی است.

پروفیلهای استاندارد ریل DIN

انواع مختلف پروفیل بر اساس طراحی و ظرفیت بار خود، کاربردهای مختلفی دارند:

- TS 35/7.5 - عرض 35 میلیمتر با ارتفاع 7.5 میلیمتر (رایجترین)

- رسماً IEC/EN 60715 – 35 × 7.5 تعیین شده است

- مناسب برای اکثر کاربردهای عمومی

- TS 35/15 - عرض 35 میلیمتر با ارتفاع 15 میلیمتر (برای قطعات سنگینتر)

- رسماً IEC/EN 60715 – 35 × 15 تعیین شده است

- استحکام و قدرت بیشتری را برای قطعات سنگینتر فراهم میکند

- TS 15 - عرض 15 میلیمتر با ارتفاع 5.5 میلیمتر (پروفیل مینیاتوری)

- برای قطعات فشرده در کاربردهای محدود به فضا

- TS 32 (مقطع G) - پروفیل G شکل نامتقارن 32 میلیمتری

- معمولاً برای قطعات سنگینتر استفاده میشود

- طراحی نامتقارن از نصب نادرست جلوگیری میکند

- مقطع C - پروفیل C شکل متقارن

- در انواع مختلف مانند C20، C30، C40 و C50 موجود است

- پشتیبانی دیواری عالی برای قطعات سنگین مانند ترانسفورماتورها

هر استاندارد الزامات ابعادی دقیقی را مشخص میکند، از جمله:

- عرض و ارتفاع ریل

- فاصله و ابعاد سوراخ

- پروفیلهای لبه و تلرانسها

- مشخصات ضخامت مواد

مشخصات مواد برای محیطهای مختلف

بسته به محیط نصب، مواد و پرداختهای مختلفی مورد نیاز است:

| محیط زیست | مواد پیشنهادی | پرداخت معمولی | یادداشتهای کاربردی |

|---|---|---|---|

| استاندارد داخلی | فولاد کربنی نورد سرد | روکش روی با غیرفعال سازی کرومات | تابلوهای کنترل صنعتی عمومی، محفظههای NEMA 1/12 |

| رطوبت بالا | فولاد ضد زنگ 304 (V2A) | طبیعی یا غیرفعال شده | فرآوری مواد غذایی، مناطق شستشو، محیط های NEMA 4 |

| محیط خورنده | فولاد ضد زنگ 316 | طبیعی یا غیرفعال شده | کارخانه های شیمیایی، تاسیسات دریایی، محفظه های بیرونی |

| صنعتی سنگین | فولاد | گالوانیزه گرم | مناطقی با قطعات سنگین یا ارتعاش |

| ملاحظات الکترومغناطیسی | آلومینیوم | طبیعی یا آنودایز شده | مخابرات، الکترونیک حساس |

| کاربردهای حساس به وزن | آلیاژ آلومینیوم (سری 6000) | اکسید طبیعی یا آنودایز شده | حمل و نقل، هوافضا، تجهیزات سیار |

اطمینان از انتخاب مناسب مواد بر اساس محیط خاص برای عملکرد و قابلیت اطمینان طولانی مدت بسیار مهم است. در حالی که فولاد با روکش روی عملکرد مقرون به صرفه ای را برای کاربردهای استاندارد ارائه می دهد، محیط های سخت تر به مواد تخصصی نیاز دارند که بتوانند در برابر خوردگی مقاومت کنند، بارهای سنگین را تحمل کنند یا محدودیت های وزنی را برآورده کنند.

7 عامل کلیدی که کیفیت ریل DIN را تعیین می کنند

1. ترکیب مواد و دوام

ماده پایه یک ریل DIN به طور قابل توجهی بر عملکرد و طول عمر آن تأثیر می گذارد. ریل های DIN با کیفیت بالا معمولاً دارای ویژگی های زیر هستند:

- ترکیب فولاد: ضخامت 1.5 تا 2.3 میلی متر با ساختار یکنواخت

- فولاد کربنی نورد سرد با استحکام کششی که اغلب از 690 مگاپاسکال فراتر می رود

- مقاومت عالی در برابر ضربه و لرزش

- بالاترین استحکام و ظرفیت تحمل بار برای ابعاد پروفیل یکسان

- گریدهای فولاد ضد زنگ:

- 304/V2A (18-20% کروم، 8-10.5% نیکل) برای محیط های مرطوب

- گرید 316 برای محیط های بسیار خورنده

- مقاومت ذاتی برتر در برابر خوردگی بدون تکیه بر عملیات سطحی

- به طور کلی به دلیل ماهیت قوی خود به حداقل تعمیر و نگهداری نیاز دارد

- ترکیب آلومینیوم:

- آلیاژهای سری 6000 با خواص ثابت

- استحکام ویژه در حدود 260 مگاپاسکال بر متر مکعب (کمتر از فولاد)

- تقریباً 1/3 وزن فولاد از نظر چگالی

- لایه اکسید محافظ طبیعی تشکیل می دهد

- گواهینامه های مواد: به دنبال موادی با گواهینامه های آسیاب قابل ردیابی و ترکیبات آلیاژی مشخص باشید

یک آزمایش سریع: ریل های DIN با کیفیت در هنگام اعمال فشار متوسط با دست به راحتی خم نمی شوند. ریل های فولادی و فولاد ضد زنگ در مقایسه با نسخه های آلومینیومی با همان پروفیل باید به طور قابل توجهی سفت باشند.

2. دقت ابعادی و تلرانس

دقت در ساخت، تناسب و نصب مناسب قطعات را تضمین می کند. ریل های DIN با کیفیت بالا تلرانس های دقیقی را برای اطمینان از قابلیت همکاری با قطعات تولید کنندگان جهانی حفظ می کنند:

- تلرانس عرض: ±0.2mm تا ±0.5mm (بر اساس مشخصات Phoenix Contact)

- تلرانس ارتفاع: ±0.1mm تا ±0.5mm

- صافی: حداکثر انحراف 0.5 میلی متر در هر متر طول

- دقت فاصله سوراخ: ±0.5mm برای سوراخ های نصب

- تلرانس پروفیل: ±0.5mm (برای درگیری مناسب قطعه بسیار مهم است)

- یکنواختی ضخامت مواد: یکنواخت در سراسر ریل

راز این است که: تولیدکنندگانی که بازرسی ابعادی 100% را انجام می دهند، معمولاً ریل های سازگارتر با تلرانس های دقیق تر تولید می کنند. تولیدکنندگان معتبری مانند Phoenix Contact و Eaton به صراحت “دقت ابعادی بالا” و “تلرانس های محدود” خود را به عنوان ویژگی های کلیدی کیفیت برجسته می کنند.

ابعاد دقیق تضمین می کند که قطعات snap-on به درستی با پروفیل ریل درگیر می شوند و از تکان خوردن، اتصالات شل یا نیاز به نیروی بیش از حد در هنگام نصب جلوگیری می کنند. آنها همچنین لغزش صاف قطعات قابل تنظیم را تسهیل می کنند و از تراز مناسب در سیستم های مدولار اطمینان می دهند.

3. پرداخت سطح و کیفیت پوشش

عملیات سطحی به طور مستقیم بر مقاومت در برابر خوردگی و رسانایی الکتریکی تأثیر می گذارد:

- آبکاری روی:

- باید یکنواخت با ضخامت 5-12 میکرون باشد (به طور معمول 8 میکرون)

- به عنوان یک آند فداشونده عمل می کند و به طور ترجیحی خورده می شود تا از فولاد زیرین محافظت کند

- آبکاری با کیفیت دارای چسبندگی عالی بدون پوسته پوسته شدن یا کنده شدن است

- پوشش تبدیل کرومات:

- به عنوان یک پس از درمان بر روی آبکاری روی اعمال می شود

- یک لایه محافظ از ترکیبات کروم روی سطح روی تشکیل می دهد

- رنگ های مختلف (شفاف، زرد، مایل به آبی) ناشی از شیمی های مختلف کرومات است

- غیرفعال سازی کروم سه ظرفیتی (Cr³⁺) نسبت به کروم شش ظرفیتی (Cr⁶⁺) برای انطباق با محیط زیست ترجیح داده می شود

- “لایه غیرفعال ضخیم” Phoenix Contact محافظت در برابر خوردگی برتری را ارائه می دهد

- ظاهر مایل به زرد در برخی از ریل های غیرفعال شده طبیعی است و نشان دهنده وجود لایه محافظ است

- گالوانیزه گرم:

- نباید هیچ گونه چکه، مناطق بدون پوشش یا ضخامت بیش از حد نشان دهد

- به طور معمول ضخیم تر و بادوام تر از روی الکترولیتی است

- پوشش پودری:

- نباید هیچ گونه حباب، ترک یا کاربرد ناهموار نشان دهد

- باید با لایه های محافظ زیرین سازگار باشد

شاخص های کلیدی کیفیت پوشش:

- یکنواختی: کاربرد یکنواخت در تمام سطوح از جمله لبه ها و داخل سوراخ ها

- چسبندگی: پیوند قوی با فلز پایه بدون پوسته شدن یا ورقه ورقه شدن

- عدم وجود نقص: بدون خراش، سوراخ سوزنی، تاول یا تخلخلی که بتواند حفاظت را به خطر اندازد

- انطباق با RoHS: پوششهای مدرن باید با مقررات زیستمحیطی مطابقت داشته باشند

پوشش را با بررسی چسبندگی آزمایش کنید - پوششهای با کیفیت در هنگام خراشیدن سبک به راحتی پوسته پوسته یا خرد نمیشوند.

4. ظرفیت تحمل بار

ریلهای DIN با کیفیت بالا باید وزن قطعات نصب شده را بدون تغییر شکل تحمل کنند. این ظرفیت تحت تأثیر جنس، پروفیل، ضخامت و روش نصب است:

- ریلهای فولادی استاندارد TS35x7.5: در صورت نصب صحیح باید حداقل 40-60 کیلوگرم بر متر را تحمل کنند

- ریلهای TS35x15 سنگین: باید 80-100 کیلوگرم بر متر را تحمل کنند

- ریلهای مقطع G و مقطع C: به طور خاص برای ظرفیت تحمل بار بالاتر طراحی شدهاند

- طراحی توپر در مقابل شیاردار: ریلهای توپر حداکثر استحکام را ارائه میدهند. ریلهای سوراخدار مقداری از استحکام را برای کاهش وزن و انعطافپذیری سیمکشی معاوضه میکنند

ملاحظات مهم:

- هنگام بارگیری کامل نباید هیچ گونه افتادگی قابل مشاهدهای رخ دهد

- نباید تحت بار نامی تغییر شکل دائمی رخ دهد

- ظرفیت بار موثر به روش نصب و دهانه بین نقاط تکیهگاه بستگی دارد

- یک قطعه سنگین منفرد که در وسط یک دهانه بدون تکیهگاه قرار میگیرد، نسبت به همان وزن که به طور مساوی توزیع شده است، تنش بیشتری ایجاد میکند

- بارهای دینامیکی ناشی از ارتعاش میتوانند تنشهای لحظهای بسیار بالاتری نسبت به بارهای استاتیکی ایجاد کنند

برای کاربردهای حیاتی، به مشخصات سازنده توجه کنید که به وضوح ظرفیت تحمل بار را بر حسب کیلوگرم بر متر بیان میکند. عدم وجود چنین دادههایی هنگام انتخاب ریل برای کاربردهایی که شامل قطعات سنگین هستند، باید نگران کننده باشد.

5. خواص مقاومت در برابر خوردگی

به ویژه برای تاسیسات در محیطهای خشن مهم است:

- تست اسپری نمک: ریلهای گالوانیزه با کیفیت باید در تست اسپری نمک استاندارد شده 96+ ساعت مقاومت کنند

- عملکرد زیست محیطی:

- ریلهای فولادی ضد زنگ باید در برابر خوردگی حفرهای و شکافی در محیطهای اسیدی یا غنی از کلرید مقاومت کنند

- ریلهای آلومینیومی باید در برابر خوردگی سفید در شرایط نسبتاً مرطوب مقاومت کنند

- فولاد گالوانیزه با غیرفعالسازی کرومات، محافظت عمومی خوبی در برابر خوردگی برای کاربردهای داخلی ارائه میدهد

- یکپارچگی پوشش:

- هرگونه شکاف در پوششهای محافظ، نقاط موضعی ایجاد میکند که در آن خوردگی میتواند شروع شود

- حتی خراشها یا آسیبهای جزئی میتوانند منجر به گسترش خوردگی در زیر پوشش سالم شوند (زیر برش)

- حفاظت فقط به اندازه ضعیفترین نقطه آن موثر است

- رفتار مواد:

- پوششهای محافظ باید پس از آزمایشهای زیست محیطی یکپارچگی خود را حفظ کنند

- مواد باید یکپارچگی ساختاری خود را در محیطهای دارای رتبه خود حفظ کنند

- از استفاده از فولاد گالوانیزه در محیطهای بیرونی یا خورنده بدون محافظت اضافی خودداری کنید

برای کاربردها در فرآوری مواد غذایی، دارویی، دریایی یا شیمیایی، مقاومت ذاتی در برابر خوردگی فولاد ضد زنگ (به ویژه گرید 316) معمولاً به دلیل افزایش طول عمر، ارزش هزینه مواد بالاتر را دارد.

6. ثبات تولید

ثبات بچ به بچ نشان دهنده کنترل کیفیت قابل اعتماد است:

- ثبات ابعادی: ابعاد ثابت در چندین دوره تولید

- یکنواختی پرداخت سطح: ظاهر قابل پیش بینی و محافظت در برابر خوردگی

- ثبات خواص مواد: ویژگیهای مکانیکی یکنواخت

- کنترل فرآیند تولید:

- ماشین آلات و ابزار دقیق کالیبره شده

- کیفیت ثابت مواد اولیه

- بهره برداری و نظارت ماهرانه

- تکنیکهای پیشرفته مانند مهر زنی مرکب برای بهبود دقت ابعادی

- عملیات برش دقیق برای پروفیلهای تمیز و خوش تعریف

تعالی تولید مستلزم کنترلهای فرآیند دقیق در طول تولید است. تولیدکنندگان با کیفیت بالا معمولاً موارد زیر را پیاده سازی میکنند:

- کنترل فرآیند آماری (SPC) برای نظارت و حفظ ثبات

- کالیبراسیون منظم تجهیزات اندازه گیری

- سیستمهای ردیابی مواد

- مستندسازی پارامترهای تولید

ثبات ضعیف تولید منجر به عملکرد غیرقابل پیش بینی، عدم سازگاری قطعات و افزایش احتمال خرابی یا مشکلات نصب میشود. تغییرپذیری قطعه به قطعه یک شاخص کلیدی از مسائل مربوط به کیفیت تولید است.

7. گواهینامه و انطباق

تولیدکنندگان با کیفیت ارائه میدهند:

- مستندات ردیابی مواد: مقالاتی که مواد را به منبع خود ردیابی میکنند

- گواهیهای آزمایش: مستندسازی خواص حیاتی مانند مقاومت در برابر خوردگی

- اظهارنامههای انطباق با استانداردها: اظهاراتی که انطباق با IEC 60715 یا استانداردهای منطقهای را تأیید میکنند

- گواهینامههای مدیریت کیفیت:

- گواهینامه ISO 9001 نشان دهنده سیستمهای مدیریت کیفیت ساختاریافته است

- فرآیندهای سازگار را برای برآورده کردن الزامات مشتری و نظارتی نشان میدهد

- نمونههایی شامل تولیدکنندگانی مانند Schaltbau (دارای گواهینامه ISO از سال 1994) و Kowa Kasei است

- Environmental compliance:

- انطباق با RoHS (محدودیت مواد خطرناک)

- انطباق با REACH (ثبت، ارزیابی، مجوز و محدودیت مواد شیمیایی)

- فرآیندهای تولید سازگار با محیط زیست

- گواهینامههای خاص صنعت:

- لیست/شناسایی UL برای بازارهای آمریکای شمالی

- علامت CE برای دسترسی به بازار اروپا

- گواهینامههای اضافی برای کاربردهای تخصصی (راه آهن، خودرو و غیره)

تمایل یک تولید کننده به ارائه مستندات دقیق اغلب نشانه خوبی از تعهد آنها به کیفیت و شفافیت است. عدم وجود چنین مستنداتی باید یک علامت هشدار دهنده هنگام انتخاب ریلهای DIN برای کاربردهای حیاتی باشد.

چگونه ریلهای DIN را از نظر کیفیت به صورت فیزیکی بررسی کنیم

تکنیکهای بازرسی بصری

قبل از نصب، این بررسیهای بصری را انجام دهید:

- بررسی سطح:

- به دنبال خراش، فرورفتگی یا پرداختهای نامنظم باشید

- رنگ و بافت یکنواخت را در پوشش محافظ بررسی کنید

- یک ته رنگ کمی مایل به زرد یا آبی روی ریلهای روکش شده با روی طبیعی است و نشان دهنده غیرفعال شدن است

- پوشش را از نظر نقصهایی مانند پوستهپوسته شدن، تاول زدن یا ورقه ورقه شدن بررسی کنید

- بررسی لبه:

- لبهها باید تمیز باشند، نه زبر یا دارای پلیسه

- یک انگشت دستکش دار یا پارچه را با دقت در امتداد لبهها بکشید تا پلیسهها یا نقاط تیز را تشخیص دهید

- ریلهای با کیفیت دارای لبههای صاف و خوشساخت و بدون خطرات برش هستند

- پرداخت ضعیف لبه میتواند به عایق سیم آسیب برساند و خطرات ایمنی ایجاد کند

- بررسی سوراخ/سوراخکاری:

- بررسی کنید که سوراخها تمیز، با فاصله مناسب و یکنواخت باشند

- الگوهای سوراخکاری استاندارد شامل شکافهای مستطیلی 15 میلی متر در 6.2 میلی متر است

- سوراخهای نصب معمولاً در قطرهایی مانند 5.2 میلی متر یا 5.3 میلی متر استاندارد میشوند

- بررسی کنید که سوراخکاریها به طور تمیز و بدون قطعات فلزی تشکیل شده باشند

- بررسی صافی:

- برای بررسی تاب برداشتن روی سطح صاف قرار دهید

- طول را از نظر بصری بررسی کنید (روش “چشم غیر مسلح”) تا کمانش یا پیچش را تشخیص دهید

- ریل باید در تمام طول خود صاف و راست به نظر برسد

- برای دقت بیشتر با یک لبه صاف شناخته شده مقایسه کنید

- بررسی یکنواختی پروفیل:

- پروفیل مقطع را از نظر یکنواختی بررسی کنید

- به دنبال تغییرات در شکل یا زوایایی باشید که میتواند بر نصب قطعات تأثیر بگذارد

- ضخامت یکنواخت مواد را در سراسر بررسی کنید

- انطباق با ابعاد پروفیل استاندارد (TS35، TS32 و غیره) را بررسی کنید

روشهای اندازهگیری و آزمایش

برای ارزیابی کیفیت دقیقتر:

- تأیید ابعادی:

- از کولیس برای اندازهگیری عرض، ارتفاع و ضخامت استفاده کنید

- با مشخصات استاندارد (عرض 35 میلی متر برای TS35 و غیره) بررسی کنید

- فاصله سوراخ را با خط کش دقیق بررسی کنید

- اندازهگیریها را در چند نقطه انجام دهید تا یکنواختی بررسی شود

- تلرانسهای معمولی باید در محدوده ±0.5 میلی متر برای ابعاد حیاتی باشند

- اندازهگیری ضخامت پوشش:

- از یک گیج ضخامت پوشش برای ریلهای روکش شده استفاده کنید

- روکش روی معمولی باید 5-12 میکرون (اغلب 8 میکرون) اندازه گیری شود

- ضخامت یکنواخت را در طول ریل بررسی کنید

- به لبهها و گوشهها که پوشش میتواند نازکتر باشد، توجه ویژه داشته باشید

- تست تناسب قطعه:

- قطعات نمونه را از تولید کنندگان معتبر نصب کنید

- قطعات باید با نیروی معقول به طور ایمن روی هم چفت شوند

- وجود لقی، تکان خوردن یا شل بودن بیش از حد را بررسی کنید

- اطمینان حاصل کنید که مکانیزمهای قفل به درستی درگیر میشوند

- قطعات کشویی باید به آرامی و بدون گیر کردن حرکت کنند

- تست خمش دستی:

- برای ریلهای کوتاهتر (تا 1 متر)، خمش دستی ملایم را امتحان کنید

- سفتی بین نمونههای مختلف را مقایسه کنید

- ریلهای با کیفیت بالا باید در برابر خم شدن تحت نیروی متوسط مقاومت کنند

- ریلهای فولادی باید به طور قابل توجهی سفتتر از ریلهای آلومینیومی باشند

- تست سختی:

- در صورت وجود از یک دستگاه تست سختی قابل حمل استفاده کنید

- قرائتها را با مشخصات سازنده مقایسه کنید

- قرائتهای سازگار نشان دهنده خواص مواد یکنواخت است

رویههای تست نمونه

برای نصبهای حیاتی، این آزمایشهای پیشرفتهتر را در نظر بگیرید:

- تست بار:

- یک ریل نمونه را مطابق با مشخصات سازنده نصب کنید

- بارهای افزایشی را برای تأیید ظرفیت نامی اعمال کنید

- ریلهای فولادی استاندارد TS35x7.5 باید 40-60 کیلوگرم بر متر را تحمل کنند

- ریلهای سنگین TS35x15 باید 80-100 کیلوگرم بر متر را تحمل کنند

- تغییر شکل را پس از برداشتن بار بررسی کنید

- توجه داشته باشید که ظرفیت بار موثر به روش نصب و دهانه بستگی دارد.

- تست خوردگی:

- نمونه را برای آزمایش تسریع شده در معرض اسپری نمک قرار دهید.

- ریل های با کیفیت روکش شده با روی باید 96+ ساعت مقاومت کنند.

- نتایج را با ادعاهای سازنده مقایسه کنید.

- الگوی خوردگی یکنواخت را بدون حفره های موضعی بررسی کنید.

- ریل های فولادی ضد زنگ باید حداقل خوردگی یا عدم خوردگی را نشان دهند.

- مقاومت در برابر لرزش:

- قطعات را نصب کرده و در معرض آزمایش لرزش قرار دهید.

- حفظ قطعات را تحت لرزش مشخص شده تأیید کنید.

- ریل های فولادی با پروفیل های عمیق تر معمولاً مقاومت بهتری در برابر لرزش ارائه می دهند.

- برای کاربردهای نزدیک ماشین آلات سنگین یا در سیستم های حمل و نقل بسیار مهم است.

- ارزیابی کیفیت برش:

- از ابزارهای برش مناسب استفاده کنید (اره مویی دندانه ریز، برش ریلی).

- لبه های برش را از نظر پلیسه یا تغییر شکل بررسی کنید.

- ریل های با کیفیت باید به طور تمیز و بدون تشکیل پلیسه بیش از حد برش داده شوند.

- این آزمایش همچنین قوام و سختی مواد را ارزیابی می کند.

- چرخه های محیطی:

- نمونه را در معرض چرخه های دما و رطوبت قرار دهید.

- پایداری ابعادی و یکپارچگی پوشش را بررسی کنید.

- ریل های با کیفیت خواص خود را در محیط های عملیاتی معمولی حفظ می کنند.

تولید کنندگان برتر شناخته شده برای ریل های DIN با کیفیت بالا

در حالی که توصیه های خاص برند ممکن است با گذشت زمان تغییر کند، این تولید کنندگان شهرت خود را برای ریل های DIN با کیفیت ایجاد کرده اند:

برندهای بزرگ بین المللی

- Phoenix Contact: شناخته شده برای دقت ابعادی بالا (تلرانس ±0.5 میلی متر) و “لایه غیرفعال ضخیم” برای محافظت در برابر خوردگی برتر

- VIOX: شناخته شده برای کنترل کیفیت دقیق و روش های آزمایش گسترده

- Schneider Electric: ارائه مستندات فنی جامع و استانداردسازی جهانی

- ای بی بی: شناخته شده برای تولید دقیق و سازگاری قطعات

- Rittal: متخصص در سیستم های محفظه با راه حل های ریلی یکپارچه

- ایتون: “دقت ابعادی بالا” و “تلرانس های محدود” را به عنوان ویژگی های کلیدی برجسته می کند.

- Siemens: برند با سابقه طولانی با تجربه گسترده در قطعات صنعتی

سایر تولید کنندگان قابل توجه

- شرکت آلتک

- Wieland Electric Inc. (تاسیس 1910)

- AutomationDirect

- Kowa Kasei Co., Ltd. (ژاپن، تاسیس 1969)

- OBO Bettermann

- c3controls

به دنبال تولیدکنندگانی باشید که:

- انطباق با IEC 60715 یا استانداردهای مربوطه را به وضوح بیان می کنند.

- دارای گواهینامه سیستم مدیریت کیفیت ISO 9001 هستند.

- مستندات فنی و مشخصات دقیق ارائه می دهند.

- گواهینامه های انطباق با محیط زیست (RoHS، REACH) را ارائه می دهند.

- کنترل کیفیت مداوم را در سراسر تولید حفظ می کنند.

- سابقه اثبات شده ای در قطعات صنعتی دارند.

- ضمانت ها و پشتیبانی محصول پاسخگو ارائه می دهند.

فرآیند تولید VIOX DIN RIN

هزینه در مقابل کیفیت: سرمایه گذاری مناسب در ریل های DIN

هنگام ارزیابی گزینه های ریل DIN، هزینه کل مالکیت را در نظر بگیرید:

هزینه های اولیه:

- هزینه های مواد (فولاد روکش شده با روی در مقابل فولاد ضد زنگ در مقابل آلومینیوم)

- هزینه های تکمیل (آبکاری روی استاندارد در مقابل گالوانیزه گرم)

- هزینه های دقت ساخت (تلرانس های سخت تر قیمت های بالاتری را می طلبد)

- ملاحظات طول و مقدار (خرید عمده معمولاً هزینه واحد را کاهش می دهد)

ملاحظات بلندمدت:

- فرکانس تعویض در محیط های مختلف

- هزینه های خرابی سیستم ناشی از خرابی ریل یا قطعه

- هزینه های نیروی کار تعمیر و نگهداری برای تعمیر قطعات آسیب دیده

- اثرات ایمنی و قابلیت اطمینان بر عملیات کلی

- سازگاری با توسعه سیستم های آینده

- سازگاری در سراسر تاسیسات برای استانداردسازی

اما صبر کنید - چیزهای بیشتری وجود دارد: ریل های DIN با کیفیت معمولاً کمتر از 11٪ از کل هزینه نصب را نشان می دهند، اما می توانند به طور قابل توجهی بر قابلیت اطمینان کلی سیستم تأثیر بگذارند. یک ریل DIN ضعیف ساخته شده که زودرس از کار می افتد ممکن است چند دلار در ابتدا صرفه جویی کند، اما می تواند هزاران دلار هزینه خرابی، تعمیرات و تعویض قطعات را به همراه داشته باشد.

مثال تجزیه و تحلیل هزینه-فایده

| نوع ریل DIN | هزینه اولیه | طول عمر مورد انتظار | نیازهای نگهداری | بهترین کاربرد |

|---|---|---|---|---|

| فولاد روکش شده با روی استاندارد | $ | 10-15 سال (فضای داخلی) | بازرسی دورهای | نصبهای عمومی داخلی |

| فولاد ضد زنگ 304 | $$ | 20+ سال | مینیمال | فرآوری مواد غذایی، محیطهای مرطوب |

| فولاد گالوانیزه گرم | $ | ۱۵-۲۰ سال | بازرسی دورهای | استفاده در فضای باز و صنعتی |

| آلومینیوم | $ | ۱۰-۱۵ سال | بازرسی دورهای | کاربردهای حساس به وزن |

هنگام انتخاب بین گزینهها، محیط عملیاتی، عمر مفید مورد انتظار، اهمیت کاربرد و پیامدهای خرابی را ارزیابی کنید. برای سیستمهای حیاتی یا محیطهای سخت، هزینه اضافی برای مواد با کیفیت بالاتر تقریباً همیشه با عمر مفید طولانیتر و کاهش هزینههای نگهداری توجیه میشود.

عیبیابی مشکلات رایج کیفیت ریل DIN

شناسایی عیوب ساخت

مراقب این علائم هشدار دهنده تولید نامرغوب باشید:

- فاصله سوراخ ناهمگون:

- علل: ابزارآلات ضعیف، کنترل کیفیت ناکافی

- تأثیر: نصب دشوار، عدم همترازی قطعات

- تشخیص: اندازهگیری فاصله بین سوراخها با خطکش دقیق

- فاصله استاندارد اغلب 25 میلیمتر برای شکافهای نصب است

- ریلهای پیچ خورده یا تابدار:

- علل: جابجایی نامناسب مواد، مشکلات عملیات حرارتی

- تأثیر: تناسب ضعیف قطعات، فشار بر روی دستگاههای نصب شده

- تشخیص: روی سطح صاف قرار دهید و شکافها را بررسی کنید، در امتداد طول نگاه کنید

- خطر: ممکن است باعث اتصالات الکتریکی متناوب شود

- پلیسهها و لبههای تیز:

- علل: ابزارهای برش کند، پرداخت ناکافی

- تأثیر: خطرات ایمنی، آسیب به عایق سیم

- تشخیص: بازرسی بصری دقیق و تست لمسی (با دستکش)

- ریلهای با کیفیت دارای لبههای صاف و پرداخت شده هستند

- آبکاری ناهمگون:

- علل: کنترل ضعیف فرآیند، تمیزکاری ناکافی

- تأثیر: خوردگی زودرس، کاهش عمر مفید

- تشخیص: به دنبال رنگ ناهموار، تغییرات ضخامت، نقاط کدر باشید

- آبکاری با کیفیت دارای ظاهر و ضخامت یکنواخت است

نشانههای کیفیت پایین مواد

مراقب این نشانگرهای مواد نامرغوب باشید:

- انعطافپذیری بیش از حد:

- علل: ضخامت ناکافی مواد (زیر 1 میلیمتر)، انتخاب آلیاژ ضعیف

- تأثیر: افتادگی زیر بار، عدم همترازی قطعات

- تشخیص: تست خم شدن دستی ملایم در مقایسه با نمونههای خوب شناخته شده

- ریلهای فولادی با کیفیت باید دارای استحکام بالایی باشند

- حفرهدار شدن یا تخلخل سطح:

- علل: مواد پایه درجه پایین، آمادهسازی ناکافی سطح

- تأثیر: نقاط شروع خوردگی، خرابی پوشش

- تشخیص: بازرسی بصری نزدیک، به ویژه در خمها و لبهها

- فلز پایه با کیفیت دارای سطح صاف و یکنواخت است

- رنگ یا پرداخت ناهموار:

- علل: کنترل کیفیت ضعیف، آلودگی در طول پرداخت

- تأثیر: نشان دهنده مسائل بالقوه کیفیت زیربنایی است

- تشخیص: زیر نور خوب برای یکنواختی بازرسی کنید

- توجه: رنگ زرد کمرنگ ناشی از غیرفعالسازی طبیعی است و نشاندهنده مشکلات کیفیت نیست

- شروع سریع خوردگی:

- علل: ضخامت ناکافی پوشش، انتخاب ضعیف مواد

- تأثیر: عمر مفید کوتاه، خرابی احتمالی سیستم

- تشخیص: لکههای زنگ زدگی اولیه یا خوردگی سفید که روی آلومینیوم تشکیل میشود

- ریلهای با کیفیت مقاومت در برابر خوردگی مناسب با محیط خود را حفظ میکنند

- مشکلات نصب قطعات:

- علل: انحرافات پروفیل از ابعاد استاندارد

- تأثیر: قطعات به درستی جا نمیافتند یا به نیروی بیش از حد نیاز دارند

- تشخیص: تست نصب چندین نوع قطعه از تولیدکنندگان معتبر

- ریلهای با کیفیت به قطعات اجازه میدهند تا با نیروی معقول و یکنواخت روی هم چفت شوند

- رفتار برش ناهمگون:

- علل: تغییرات در سختی یا ترکیب مواد

- تأثیر: ساخت دشوار، پلیسههای بیش از حد

- تشخیص: تست برش مقاطع کوچک با ابزارهای مناسب

- ریلهای با کیفیت به طور تمیز با حداقل تشکیل پلیسه برش میخورند

نتیجهگیری: تضمین عملکرد طولانی مدت از طریق انتخاب با کیفیت

Determining the quality of a DIN rail is a multifaceted process that involves understanding standards, material properties, manufacturing precision, and appropriate application requirements. By carefully evaluating the seven key quality factors and performing proper inspection techniques, you can ensure that your DIN rails provide the reliability and longevity needed for critical industrial applications.

مرتبط

نحوه انتخاب ریل DIN مناسب: راهنمای کامل