December 31, 2020. West Central Agri Services grain loading facility, Adrian, Missouri.

The explosion tore through the main elevator at 9:42 AM. One worker, caught near the bucket elevator system, suffered severe injuries. Investigators found the ignition source: a belt-slip condition in the bucket elevator generated enough friction heat to ignite suspended grain dust. The company had installed standard electrical junction boxes throughout the facility—boxes rated for dry indoor locations, not Class II combustible dust environments.

OSHA’s findings were direct. The facility failed to equip critical dust-handling systems with proper explosion-proof enclosures. Standard junction boxes allowed dust ingress. Dust accumulated on terminals and connections. When arcing occurred during normal switching operations, the dust ignited. Flash fire propagated through the facility’s dust-laden atmosphere.

OSHA fined the company $143,860. The real cost: one worker’s severe injuries, destruction of the main elevator structure, weeks of facility shutdown, and permanent damage to the company’s safety record.

The junction boxes that ignited the disaster? Standard NEMA 1 steel enclosures, $18 each. The explosion-proof Class II, Division 1 boxes specified for grain dust environments? $450 each—a $432 difference that would have prevented an explosion.

So what actually separates an explosion-proof junction box from a standard one—and how do you determine when explosion-proof protection is legally mandated, not just recommended?

Quick Answer: Explosion-Proof vs Standard Junction Boxes

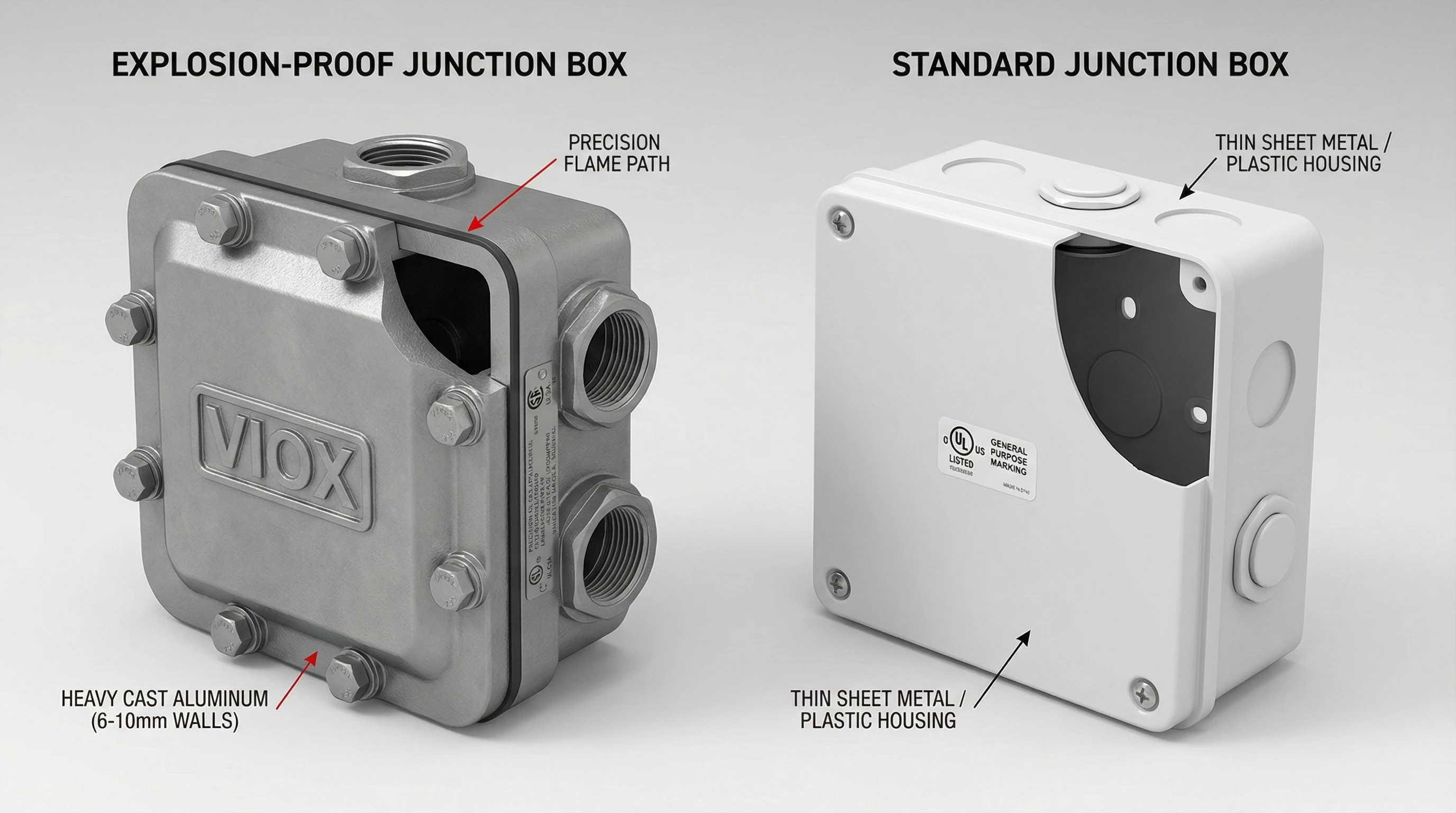

The fundamental difference is ignition containment and prevention. جعبههای اتصال استاندارد are designed for dry, non-hazardous indoor locations. They provide basic protection against incidental contact and dust under normal conditions but have no capability to prevent internal sparks or heat from igniting external flammable atmospheres. Materials are lightweight steel or plastic, construction is simple snap-on or screw covers, and there’s no testing for explosion containment.

Explosion-proof junction boxes are engineered enclosures tested and certified to prevent ignition in hazardous atmospheres containing flammable gases, vapors, or combustible dust. They’re rated under NEC Article 500 (Class I/II/III, Division 1/2) or Article 505 (Zone system), UL 1203/UL 698 standards in North America, and ATEX/IECEx internationally. These boxes use heavy-duty cast aluminum or ductile iron construction, precision-machined flame paths that cool explosion gases below ignition temperature, threaded cable entries with minimum 5-thread engagement, and gasket seals rated for dust-ignition-proof or flameproof service.

This isn’t a cost-performance trade-off—it’s a life-safety mandate. Standard boxes in hazardous locations aren’t just inadequate; they’re code violations that create foreseeable ignition scenarios. Here’s the reality:

| مشخصات | جعبه اتصال استاندارد | Explosion-Proof Junction Box |

| عملکرد اصلی | محافظت از اتصالات سیم در محیطهای داخلی خشک | Prevent ignition in flammable gas/vapor/dust atmospheres |

| رتبهبندیهای معمولی | نما 1 (indoor, general purpose) | Class I/II Div 1/2; UL 1203/698; ATEX/IECEx Ex d/e; Zone 0/1/2 |

| Hazardous Location Use | ❌ Not rated or listed (NEC violation in Class I/II/III) | ✅ Certified for specific Class, Division, Group, and T-Code |

| Ignition Prevention | None (arcs/sparks/heat can ignite external atmosphere) | Flame path cooling (Ex d), increased safety (Ex e), or other protection methods |

| ساخت و ساز | Thin sheet steel or plastic; simple covers | Cast aluminum/ductile iron; heavy walls (6-10 mm); precision flame paths |

| Flame Path Requirements | قابل اجرا نیست | Gap ≤0.2 mm (IIA/IIB) or ≤0.1 mm (IIC); min. length 12.5-25 mm |

| ورودی کابل | Knockouts with standard connectors | Threaded hubs (NPT/metric); 5+ full threads; certified glands required |

| رتبهبندی دما | Not specified for ignition risk | T1–T6 T-Code: max surface temp must be below material ignition temp |

| Gasket/Seal | No gasket or basic compression seal | Flame-resistant gasket; dust-ignition-proof seal for Class II |

| مواد | Painted steel, ABS plastic | Copper-free aluminum (non-sparking), ductile iron, 316 SS (corrosive+hazard) |

| وزن | 0.5–2 lbs for typical 4×4″ box | 8–25 lbs for equivalent explosion-proof box (robust casting) |

| Certification Marks | UL general purpose listing (if any) | UL 1203/698 + Class/Div/Group marking; ATEX CE marking; IECEx certificate |

| NEC Article 500 Compliance | ❌ Prohibited in Class I/II/III locations (NEC 500.5, 501.5) | ✅ Required equipment per NEC 500.5(A), 501.5, 502.5 |

| محدوده هزینه معمول | $12–$50 | $150–$1,800 (Class I Div 1 aluminum); $2,500+ (stainless, large sizes) |

| بهترین موارد استفاده | Indoor electrical rooms, dry basements, office spaces | Refineries, chemical plants, grain elevators, paint booths, gas processing |

| Consequence of Misuse | Code violation; insurance liability; explosion/fire/injury | N/A (proper application) |

| طول عمر مورد انتظار | 10–15 years indoors | 20–30+ years in hazardous environments (designed for harsh duty) |

Notice the stark divide in engineering and certification? That $432 difference at the Adrian grain facility wasn’t optional—it was the legal minimum for preventing dust ignition. Choose the wrong side of that divide, and you’re not risking a callback. You’re guaranteeing an OSHA citation and creating conditions for catastrophic failure.

What “Explosion-Proof” Actually Means: Ignition Containment in Flammable Atmospheres

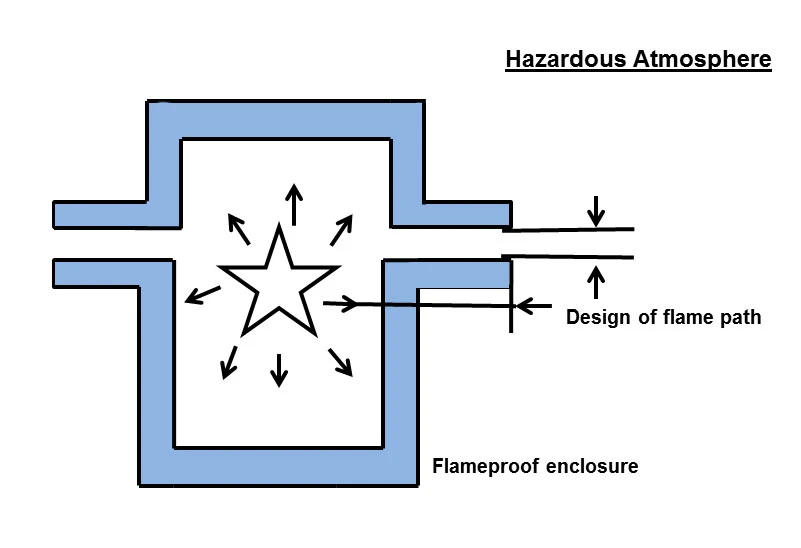

“Explosion-proof” doesn’t mean the box prevents explosions from occurring. It means the enclosure is engineered to contain an internal explosion and prevent it from igniting the surrounding hazardous atmosphere. This is a critical distinction that many specifiers miss.

When an arc, spark, or excessive heat occurs inside the junction box—from normal switching operations, a fault condition, or terminal loosening—and flammable gas or combustible dust has entered the enclosure, an explosion can occur inside. An explosion-proof box is designed to:

- Contain the explosion pressure without rupturing. The heavy cast walls (typically 6-10 mm thick aluminum or ductile iron) withstand the internal pressure spike.

- خنک کردن گازهای خروجی پایینتر از دمای اشتعال اتمسفر خارجی. این امر از طریق ماشینکاری دقیق مسیرهای شعله— شکافهای باریک بین سطوح جفت شونده (درب به بدنه، ورودیهای رزوه شده) که گازهای داغ را مجبور میکند مسافت مشخصی را از طریق یک شکاف کنترلشده طی کنند و گرما را پراکنده کنند.

- جلوگیری از انتشار شعله به بیرون. تا زمانی که گازها از مسیر شعله خارج شوند، به اندازه کافی خنک هستند که اتمسفر قابل اشتعال خارجی را مشتعل نکنند.

This is the Ex d (ضد انفجار) روش حفاظت تعریف شده در IEC 60079-1 و شناخته شده تحت UL 1203. این رایجترین حفاظت در برابر انفجار برای جعبههای اتصال در محیطهای کلاس I (گاز/بخار) است.

برای گرد و غبار قابل احتراق کلاس II مکانها (آسانسورهای غلات، جابجایی پودر دارویی، عملیات گرد و غبار فلزی)، این الزام کمی تغییر میکند. محفظههای “ضد اشتعال گرد و غبار” از ورود گرد و غبار جلوگیری میکنند و اطمینان میدهند که دمای سطح زیر دمای اشتعال گرد و غبار باقی میماند. اینها تحت UL 698 تایید شدهاند و باید کاملاً مهر و موم شده باشند—ورود گرد و غبار اجازه تجمع روی اجزای داخلی را میدهد و مسیرهای ردیابی و خطر اشتعال را ایجاد میکند.

نکته حرفهای: اصل مسیر شعله. مهندسی پشت جعبههای ضد انفجار بر طراحی مسیر شعله متمرکز است. برای گازهای گروه IIA (پروپان، بوتان)، حداکثر شکاف 0.2 میلیمتر با حداقل طول مسیر 12.5 میلیمتر برای محفظههای کوچک است. برای گروه IIC (هیدروژن، استیلن)، شکافها به 0.1 میلیمتر یا حتی 0.04 میلیمتر برای استیلن کاهش مییابد. اینها دلخواه نیستند—آنها ابعادی هستند که با آزمایش اعتبارسنجی شدهاند و اطمینان میدهند که گازها قبل از رسیدن به اتمسفر خارجی، زیر دمای اشتعال خنک میشوند. هرگونه آسیب به سطوح مسیر شعله (شیار، خوردگی، تجمع کثیفی) حفاظت را به خطر میاندازد و رتبهبندی را باطل میکند.

طبقهبندی منطقه خطرناک: درک کلاس I/II/III و Division 1/2

قبل از اینکه بتوانید جعبه اتصال ضد انفجار مناسب را انتخاب کنید، باید منطقه خطرناک را به درستی طبقهبندی کنید. NEC Article 500 سیستم طبقهبندی مورد استفاده در آمریکای شمالی را تعریف میکند. اگر طبقهبندی را اشتباه انجام دهید، یا بیش از حد مشخص کردهاید (هدر دادن پول) یا کمتر از حد مشخص کردهاید (ایجاد خطر اشتعال و نقض کد).

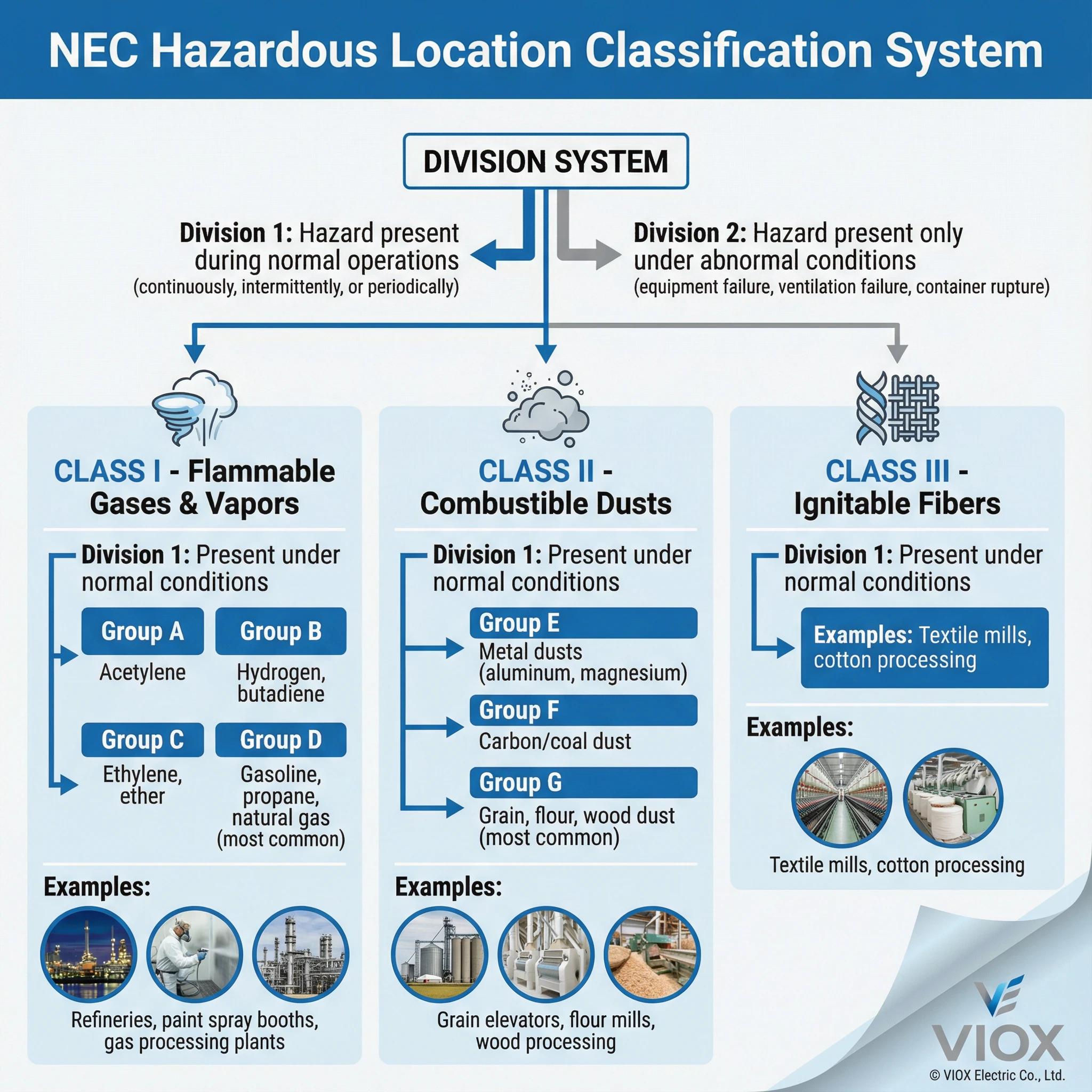

سه کلاس: نوع ماده خطرناک

کلاس I – گازها و بخارات قابل اشتعال

مکانهایی که گازها یا بخارات قابل اشتعال در هوا به مقداری وجود دارند که برای تولید مخلوطهای انفجاری یا قابل اشتعال کافی باشد. مثالها: پالایشگاههای نفت، مناطق توزیع بنزین، کارخانههای فرآوری گاز طبیعی، غرفههای رنگپاشی، مناطق فرآوری شیمیایی که حلالهای فرار را جابجا میکنند.

مواد کلاس I بر اساس ویژگیهای اشتعال به گروههای بیشتری تقسیم میشوند:

- گروه A: فقط استیلن (فشار انفجار بسیار بالا)

- گروه B: هیدروژن، بوتادین، اتیلن اکسید، پروپیلن اکسید (انرژی اشتعال بسیار کم)

- گروه C: اتیلن، دی اتیل اتر، سیکلوپروپان (متوسط)

- گروه D: بنزین، پروپان، گاز طبیعی، متان، استون، بوتان، اتانول (رایجترین)

کلاس II – گرد و غبار قابل احتراق

مکانهایی که گرد و غبار قابل احتراق به مقداری وجود دارد که برای تولید مخلوطهای انفجاری یا قابل اشتعال کافی باشد. تأسیسات غلات Adrian کلاس II، گروه G بود. مثالها: آسانسورهای غلات، آسیابهای آرد/خوراک، جابجایی زغال سنگ، فرآوری پودر فلز (آلومینیوم، منیزیم)، عملیات پودر دارویی، گرد و غبار چوب از کارخانههای ارهکشی.

مواد کلاس II به موارد زیر تقسیم میشوند:

- گروه E: گرد و غبارهای فلزی (آلومینیوم، منیزیم – رسانا و پیروفوریک)

- گروه F: دوده، گرد و غبار زغال سنگ، گرد و غبار کک (رسانا)

- گروه G: گرد و غبار غلات، آرد، نشاسته، شکر، گرد و غبار چوب، پلاستیک (رایجترین)

کلاس III – الیاف و پرزهای قابل اشتعال

مکانهایی که الیاف یا پرزهای به راحتی قابل اشتعال وجود دارند اما احتمالاً به مقداری در حالت تعلیق نیستند که مخلوطهای قابل اشتعال تولید کنند. مثالها: کارخانههای نساجی، فرآوری پنبه، کارخانههای ارهکشی (تراشههای چوب)، کارخانههای تولید ابریشم مصنوعی یا پنبه.

Divisions: فراوانی و مدت زمان خطر

Division 1 – غلظتهای خطرناک تحت شرایط عادی عملیاتی وجود دارند. این شامل:

- جایی که غلظتهای قابل اشتعال به طور مداوم، متناوب یا دورهای در طول عملیات عادی وجود دارند.

- جایی که غلظتهای خطرناک به دلیل تعمیر، نگهداری یا نشت مکرر وجود دارند.

- جایی که خرابی تجهیزات میتواند غلظتهای خطرناک را آزاد کند و به طور همزمان باعث خرابی تجهیزات الکتریکی شود (ایجاد یک منبع اشتعال در لحظه انتشار).

Division 2 – غلظتهای خطرناک به طور معمول وجود ندارند و فقط در شرایط غیرعادی رخ میدهند:

- مواد قابل اشتعال جابجا، پردازش یا استفاده میشوند اما به طور معمول در ظروف یا سیستمهای بسته محصور میشوند که فقط به دلیل پارگی تصادفی، خرابی یا عملکرد غیرعادی میتوانند از آنها خارج شوند.

- غلظتهای خطرناک به طور معمول توسط تهویه مکانیکی مثبت جلوگیری میشوند، اما میتوانند به دلیل خرابی تهویه رخ دهند.

- این مکان مجاور یک منطقه کلاس I، Division 1 است و غلظتهای خطرناک میتوانند گهگاه منتقل شوند (مگر اینکه توسط تهویه کافی یا موانع فیزیکی جلوگیری شود).

خط Division 1 تعیین حیاتی است. اگر منطقه شما به عنوان Division 1 واجد شرایط باشد، تجهیزات ضد انفجار برای تمام تاسیسات الکتریکی اجباری است. Division 2 اجازه میدهد تا کمی تخفیف داده شود (تجهیزات خاصی میتوانند از محفظههای عمومی استفاده کنند اگر به طور هرمتیک مهر و موم شده یا در غیر این صورت محافظت شوند)، اما جعبههای اتصال در Division 2 همچنان به طور معمول به حفاظت ضد انفجار یا تصفیه/فشار نیاز دارند.

مثال طبقهبندی عملی:

یک منطقه پمپ پالایشگاه که نفت خام را جابجا میکند (کلاس I، گروه D) که در آن انتظار میرود انتشار بخار در طول نگهداری عادی مهر و موم پمپ = کلاس I، Division 1، گروه D. همان منطقه پمپ با مهر و موم بهبود یافته که در آن انتشار بخار به جز در طول خرابی غیرعادی مهر و موم بعید است = کلاس I، Division 2، گروه D.

در تأسیسات غلات Adrian، مناطق اطراف آسانسورهای سطلی، پایههای غلات و نقاط انتقال تولید کننده گرد و غبار که در آن گرد و غبار غلات در طول عملیات عادی در هوا معلق بود = کلاس II، Division 1، گروه G. سیلوهای ذخیره سازی با غلات در سطلهای محصور که در آن گرد و غبار فقط در طول پارگی یا ریختن غیرعادی سطل تولید میشود = کلاس II، Division 2، گروه G.

مرجع طبقهبندی: فقط پرسنل واجد شرایط—معمولاً مهندسان حرفهای، متخصصان بهداشت صنعتی دارای گواهینامه، یا مهندسان ایمنی کارخانه با تجربه—باید طبقهبندی مناطق خطرناک را انجام دهند. AHJها (مقامات ساختمانی، مسئولان آتشنشانی، بازرسان OSHA) طبقهبندیها را در طول بازرسیها و تحقیقات تأیید میکنند.

جعبههای ضد انفجار چگونه کار میکنند: اصل مسیر شعله

مهندسی اصلی که باعث میشود یک جعبه اتصال ضد انفجار کار کند، به طرز فریبندهای ساده است: شکافهای کنترلشده که گازهای داغ را خنک میکنند. اما دقتی که برای دستیابی به این امر لازم است، اصلاً ساده نیست.

هنگامی که یک انفجار داخلی رخ میدهد—مثلاً از یک قوس در حین یک عملیات سوئیچینگ در یک محفظه پر از گاز—فشار داخل جعبه میتواند در عرض چند میلیثانیه به 8-10 بار (115-145 psi) برسد. محفظه ضد انفجار باید:

- فشار را تحمل کند بدون شکست ساختاری. ساختار آلومینیوم ریختهگری سنگین (ضخامت دیواره 6-10 میلیمتر) یا چدن داکتیل استحکام را فراهم میکند. اندازه و فاصله بستها به گونهای است که از جدا شدن درپوش جلوگیری شود.

- گازهای خروجی را از طریق مسیرهای شعله دقیق عبور دهد. اینها شکافهای باریک بین درپوش و بدنه (اتصالات فلنجی)، ورودیهای کابل رزوه شده و هر قسمت قابل جابجایی هستند. عرض شکاف به شدت کنترل میشود—معمولاً 0.15-0.2 میلیمتر برای گازهای گروه D رایج مانند پروپان.

- گازها را به زیر دمای اشتعال خنک کند. هنگامی که گازهای احتراق داغ از طریق مسیر شعله باریک و طولانی عبور میکنند، با سطوح فلزی خنکتر تماس پیدا میکنند. گرما از گاز به فلز منتقل میشود. طول مسیر (معمولاً 12.5-25 میلیمتر بسته به حجم محفظه و گروه گاز) محاسبه میشود تا از خنکسازی کافی اطمینان حاصل شود.

تا زمانی که گازها از مسیر شعله خارج شوند، از 1500-2000 درجه سانتیگراد (دمای احتراق) به زیر دمای اشتعال اتمسفر قابل اشتعال خارجی (300-500 درجه سانتیگراد برای اکثر گازها) خنک شدهاند. شعله خاموش میشود. از اشتعال خارجی جلوگیری میشود.

الزامات ساخت و ساز حیاتی:

- ورودیهای کابل رزوه شده: حداقل 5 رزوه کامل درگیر (برای رزوههای NPT، معمولاً حداقل 8 میلیمتر درگیری برای گروه IIA). رزوهها یک مهر و موم مارپیچی تشکیل میدهند که یک مسیر شعله طولانی ایجاد میکند. خروجیهای استاندارد با کانکتورهای فشاری مسیر شعله کافی را فراهم نمیکنند.

- سطوح واشر صاف: سطوح مسیر شعله باید صاف و صیقلی ماشینکاری شوند (زبری سطح Ra ≤ 6.3 µm) تا تحمل شکاف حفظ شود. آسیب، خوردگی یا رنگ روی سطوح مسیر شعله، شکاف را به خطر میاندازد و رتبهبندی را باطل میکند.

- بست مناسب: تمام پیچهای درپوش باید سفت شوند تا شکاف مسیر شعله حفظ شود. بستهای از دست رفته یا درپوشهای شل اجازه میدهند شکافهای بازتری ایجاد شود که گازها را به اندازه کافی خنک نمیکنند.

- علائم گواهینامه: علامت لیست UL 1203، رتبهبندی کلاس/Division/Group و T-Code باید به طور دائم روی محفظه علامتگذاری شوند. یک بهروزرسانی UL 1203 در سال 2025 الزامات علامتگذاری را برای محفظههای آزمایششده با قطعکنندههای مدار اضافه میکند تا در مورد محدودیتهای رتبهبندی قطع و افزایش دما هشدار دهد.

برای جعبههای ضد اشتعال گرد و غبار کلاس II, ، رویکرد متفاوت است. به جای خنک کردن گازهای انفجار، محفظه از ورود گرد و غبار جلوگیری میکند. درپوشهای واشر دار و محکم و ورودیهای رزوه شده با آببندی یک مانع ضد گرد و غبار ایجاد میکنند. دمای سطح کنترل میشود (از طریق رتبهبندی T-Code) تا زیر دمای اشتعال گرد و غبار باقی بماند—این امر حیاتی است زیرا لایههای گرد و غبار در قسمت بیرونی محفظه میتوانند از گرمای سطح مشتعل شوند، حتی اگر هیچ انفجار داخلی رخ ندهد.

چه زمانی جعبههای استاندارد به منابع اشتعال تبدیل میشوند: سناریوهای شکست واقعی

جعبههای اتصال استاندارد فقط در مکانهای خطرناک ناکافی نیستند—آنها به منابع اشتعال فعال تبدیل میشوند. در اینجا اتفاقی میافتد وقتی یک جعبه $18 NEMA 1 را در یک محیط کلاس I یا کلاس II نصب میکنید:

سناریوی شکست 1: ورود گرد و غبار و اشتعال قوس (کلاس II)

یک جعبه استاندارد در یک بالابر غلات دارای شکافهایی در اطراف درپوش و خروجیهای باز با کانکتورهای استاندارد است. در طول هفتهها کار، گرد و غبار ریز غلات از طریق این شکافها وارد میشود. گرد و غبار روی شینهها، ترمینالها و مهرههای سیم داخل جمع میشود. هنگامی که یک مدار موتور باز میشود (سوئیچینگ عادی)، قوس کنتاکتور داخل جعبه گرد و غبار جمع شده را مشتعل میکند. آتشسوزی ناگهانی از طریق اتمسفر پر از گرد و غبار در خارج از جعبه منتشر میشود. اگر غلظت گرد و غبار در محدوده انفجاری باشد (معمولاً 40-4000 گرم در متر مکعب برای گرد و غبار غلات)، یک انفجار گرد و غبار به دنبال خواهد داشت.

زمان تا اشتعال: 6-18 ماه بسته به تراکم گرد و غبار و فرکانس سوئیچینگ. هزینه: $100,000-$5M+ (خسارت انفجار، صدمات، تعطیلی تاسیسات، جریمههای OSHA، دادخواهی).

سناریوی شکست 2: ورود بخار و اشتعال جرقه (کلاس I)

یک کابین اسپری رنگ از جعبههای اتصال استاندارد برای کنترل فنهای اگزوز استفاده میکند. بخارات حلال از فرآیند اسپری از طریق شکافهای ورودی کابل وارد جعبه میشوند. سوئیچینگ رله معمولی یک جرقه در داخل جعبه ایجاد میکند و مخلوط بخار/هوا قابل اشتعال را در داخل مشتعل میکند. از آنجایی که جعبه هیچ مسیر شعلهای ندارد، گازهای داغ و شعله مستقیماً به اتمسفر خارجی منتشر میشوند و محیط کابین پر از بخار را مشتعل میکنند.

زمان تا اشتعال: میتواند بلافاصله پس از اولین قرار گرفتن در معرض بخار در طول سوئیچینگ رخ دهد. هزینه: $50,000-$500,000+ (خسارت آتشسوزی، تعویض تجهیزات، صدمات احتمالی، تحقیقات مسئول آتشنشانی).

سناریوی شکست 3: اشتعال سطح داغ (کلاس II، لایههای گرد و غبار)

حتی بدون قوس داخلی، یک جعبه استاندارد با تهویه ضعیف و بار جریان بالا، نقاط داغی را روی ترمینالها ایجاد میکند. دمای سطح به 80-120 درجه سانتیگراد میرسد. گرد و غبار غلات (دمای اشتعال 430 درجه سانتیگراد برای ابر، اما به اندازه 200 درجه سانتیگراد برای لایهها در شرایط دود کردن) در قسمت بیرونی جعبه جمع میشود. با گذشت زمان، سطح داغ باعث اشتعال دود کردن لایه گرد و غبار میشود که منتشر میشود و در نهایت به احتراق شعلهای تبدیل میشود.

زمان تا اشتعال: ماهها تا سالها بسته به بار جریان و تجمع گرد و غبار. اغلب در طول تعمیر و نگهداری یا پس از آتشسوزی کشف میشود.

سناریوی شکست 4: انتشار شعله ورودی کابل

یک جعبه استاندارد با کابل که از طریق یک خروجی وارد میشود و توسط یک کانکتور فشاری ساده نگه داشته میشود. گاز قابل اشتعال از طریق شکاف بین ژاکت کابل و کانکتور وارد میشود. قوس داخل جعبه گاز را مشتعل میکند. شعله از طریق شکاف ورودی کابل مستقیماً به اتمسفر خارجی منتشر میشود—هیچ مسیر شعلهای برای خنک کردن گازها وجود ندارد. اشتعال خارجی به دنبال دارد.

اینها تئوری نیستند. تحقیقات گرد و غبار قابل احتراق OSHA انفجارهای گرد و غبار ناشی از تجهیزات الکتریکی غیر رتبهبندی شده را مستند میکند. تحقیقات هیئت ایمنی شیمیایی ایالات متحده در مورد انفجار بالابر غلات بارها محفظههای الکتریکی استاندارد را به عنوان منابع اشتعال شناسایی میکند. حادثه Adrian, MO یکی از دهها مورد با همان علت اصلی است.

راهنمای تصمیمگیری کاربردی: آیا مکان شما خطرناک است؟

تعیین اینکه آیا نصب شما به جعبههای اتصال ضد انفجار نیاز دارد یا خیر، با یک سوال واحد شروع میشود: آیا گازها، بخارات، گرد و غبار قابل احتراق یا الیاف قابل اشتعال در غلظتهای قابل اشتعال وجود دارند یا احتمال وجود دارند؟

اگر بله، شما یک مکان خطرناک دارید. سوال بعدی طبقهبندی است.

طبقهبندی گام به گام

گام 1: نوع ماده خطرناک را شناسایی کنید

- قابل اشتعال گاز یا بخار (بنزین، پروپان، گاز طبیعی، بخارات حلال) → کلاس I

- قابل احتراق گرد و غبار (غلات، آرد، پودر فلز، زغال سنگ، شکر، چوب) → کلاس II

- قابل اشتعال الیاف یا پرز (پنبه، ریون، تراشههای چوب، الیاف نساجی) → کلاس III

گام 2: فرکانس خطر را تعیین کنید

- وجود دارد در شرایط عادی عملیاتی وجود دارند (به طور مداوم، متناوب یا دورهای) → Division 1

- فقط در شرایط شرایط غیرعادی (خرابی تجهیزات، پارگی مخزن، خرابی تهویه) ← Division 2

مرحله 3: شناسایی گروه مواد (فقط کلاس I و II)

- کلاس I: تعیین گروه گاز/بخار (A، B، C یا D) بر اساس ماده خاص. گروه D (بنزین، پروپان، گاز طبیعی) رایج ترین است.

- کلاس II: تعیین گروه گرد و غبار (E، F یا G). گروه G (غلات، آرد، نشاسته، چوب، پلاستیک) رایج ترین است.

مرحله 4: تعیین کد T مورد نیاز (کلاس دمایی)

- دمای خود اشتعالی (AIT) ماده خاص را جستجو کنید.

- تجهیزات را با کد T که پایین تر از AIT رتبه بندی شده است انتخاب کنید. به عنوان مثال، AIT بنزین 280 درجه سانتیگراد است ← نیاز به T3 (حداکثر 200 درجه سانتیگراد) یا پایین تر دارد.

مرحله 5: انتخاب رتبه بندی جعبه اتصال

- گواهینامه جعبه را با طبقه بندی خود مطابقت دهید: کلاس I، Division 1، Group D، T3 (برای مثال بنزین).

- علامت لیست UL 1203 (کلاس I) یا UL 698 (کلاس II) را تأیید کنید.

- برای نصب های بین المللی، گواهینامه ATEX (اروپا) یا IECEx را تأیید کنید.

طبقه بندی های کاربردی رایج

| کاربرد | طبقه بندی معمولی | جعبه اتصال مورد نیاز |

| منطقه بالابر سطل آسانسور غلات | کلاس II، Div 1، Group G | UL 698 ضد احتراق گرد و غبار |

| دستگاه پخش بنزین (جزیره پمپ) | کلاس I، Div 1، Group D، T3 | UL 1203 ضد انفجار |

| کابین اسپری رنگ | کلاس I، Div 1، Group D، T4 | UL 1203 ضد انفجار |

| ایستگاه کمپرسور گاز طبیعی | کلاس I، Div 2، Group D، T3 | ضد انفجار یا تصفیه/فشار داده شده |

| اتاق پردازش پودر دارویی | کلاس II، Div 1، Group G | UL 698 ضد احتراق گرد و غبار |

| اتاق ذخیره سازی حلال (ظروف بسته) | کلاس I، Div 2، Group D (متفاوت است) | ضد انفجار یا تصفیه شده |

| کارگاه نجاری (جمع آوری گرد و غبار) | کلاس II، Div 2، Group G | ضد احتراق گرد و غبار یا مهر و موم شده |

| منطقه پمپ نفت خام پالایشگاه | کلاس I، Div 1، Group D، T2 یا T3 | UL 1203 ضد انفجار |

هنگامی که ضد انفجار مورد نیاز نیست:

- اتاق های برق استاندارد داخلی بدون مواد قابل اشتعال ← NEMA 1 کافی است.

- مکان های بیرونی با قرار گرفتن در معرض باران/گرد و غبار اما بدون گازهای قابل اشتعال یا گرد و غبار قابل احتراق ← ضد آب و هوا (IP65، NEMA 4) کافی است، نه ضد انفجار.

- مناطق مونتاژ تمیز، فضاهای اداری، مسکونی ← محفظه های استاندارد کافی است.

نکته حرفه ای: منطقه خاکستری. اگر مطمئن نیستید که آیا مکانی به عنوان خطرناک واجد شرایط است، در سمت ضد انفجار اشتباه کنید. تفاوت هزینه ($150-$450 در مقابل $12-$50) در مقایسه با مسئولیت، مقررات و خطر ایمنی جانی ناشی از کمبود مشخصات ناچیز است. برای طبقه بندی رسمی با یک مهندس واجد شرایط یا متخصص بهداشت صنعتی مشورت کنید.

تجزیه و تحلیل هزینه: حق بیمه $450 در مقابل خطر فاجعه بار

شکاف هزینه ضد انفجار در مقابل استاندارد در یک سفارش خرید بسیار زیاد به نظر می رسد: $450 برای یک جعبه اتصال آلومینیومی کلاس II، Division 1 در مقابل $18 برای یک جعبه فولادی NEMA 1 - یک حق بیمه 25 برابری. اما این محاسبه اشتباه است.

فرمول هزینه کل تعدیل شده بر اساس ریسک:

TCO = (هزینه تجهیزات) + (هزینه نصب) + (احتمال خرابی × هزینه حادثه)

سناریو: آسانسور غلات، 15 جعبه اتصال در مناطق کلاس II، Div 1

گزینه A: جعبه های استاندارد NEMA 1 (رویکرد واقعی Adrian, MO)

- تجهیزات: 15 جعبه × $18 = $270

- نصب: 15 جعبه × 0.5 ساعت × $85/ساعت = $638

- احتمال خرابی در طول 5 سال: 60% (ورود گرد و غبار در محیط غلات تقریباً قطعی است)

- محدوده هزینه حادثه: $100,000–$5,000,000 (جریمه های OSHA $143,860 + خسارت ناشی از انفجار + هزینه های آسیب + تعطیلی)

- هزینه مورد انتظار حادثه: 0.60 × $1,000,000 (میان رده محافظه کارانه) = $600,000

- TCO 5 ساله: $600,908

گزینه B: جعبه های کلاس II، Div 1 ضد انفجار (مطابق با کد)

- تجهیزات: 15 جعبه × $450 = $6,750

- نصب: 15 جعبه × 0.75 ساعت × $85/ساعت = $956 (کمی طولانی تر به دلیل ورودی های رزوه ای)

- احتمال خرابی در طول 5 سال: <1% (با فرض نصب و نگهداری مناسب)

- هزینه مورد انتظار حادثه: 0.01 × $1,000,000 = $10,000

- TCO 5 ساله: $17,706

صرفه جویی در هزینه با ضد انفجار: $600,908 – $17,706 = $583,202

جعبههای ضد انفجار “گرانقیمت” با حذف احتمال بالای خرابی فاجعهبار که جعبههای استاندارد در محیطهای خطرناک تضمین میکنند، مبلغ 1,583,000 واحد پولی صرفهجویی میکنند.

نقطه سربه سر: اگر احتمال وقوع یک حادثه احتراق گرد و غبار در طول عمر تجهیزات از 1.11 فراتر رود، جعبههای ضد انفجار صرفاً بر اساس مبانی مالی توجیه میشوند - صرف نظر از انطباق با مقررات، ایمنی جانی و مسئولیت. در محیطهای گرد و غبار غلات کلاس II، بخش 1، احتمال احتراق با جعبههای استاندارد در طول 5 تا 10 سال به 60 تا 80 درصد میرسد.

چه زمانی جعبههای استاندارد از نظر مالی منطقی هستند

هرگز در مکانهای خطرناک طبقهبندی شده. وقتی ماده 500 NEC تجهیزات ضد انفجار را الزامی میکند، این یک تصمیم مالی نیست - این یک الزام قانونی است. استفاده از جعبههای استاندارد در مکانهای کلاس I/II/III یک تخلف عمدی از قوانین است.

انطباق با ماده 500 NEC: آنچه باید بدانید

ماده 500 NEC یک راهنما نیست - این یک قانون قابل اجرا است که تقریباً توسط همه حوزههای قضایی ایالات متحده تصویب شده است. در اینجا آنچه برای جعبههای اتصال در مکانهای خطرناک الزامی میکند آمده است:

NEC 500.5(A): تجهیزات

تمام تجهیزات مورد استفاده در مکانهای خطرناک (طبقهبندی شده) باید برای کلاس، بخش و گروه خاص مکان تأیید شده باشند. “تأیید شده” به معنای فهرست شده توسط یک آزمایشگاه آزمایش واجد شرایط (UL، ETL، CSA) برای رتبهبندی خاص مکان خطرناک است.

NEC 501.5(A): تجهیزات کلاس I (گازها/بخارات)

در مکانهای کلاس I، بخش 1، تمام جعبههای اتصال و اتصالات باید برای مکانهای کلاس I فهرست شده و ضد انفجار باشند. در بخش 2، جعبهها ممکن است ضد انفجار باشند یا روشهای حفاظت جایگزین را برآورده کنند (به طور هرمتیک مهر و موم شده، تصفیه/فشار داده شده).

NEC 502.5(A): تجهیزات کلاس II (گرد و غبار قابل احتراق)

در مکانهای کلاس II، بخش 1، تمام جعبهها و اتصالات باید برای مکانهای کلاس II فهرست شده و ضد احتراق گرد و غبار باشند. دمای سطح نباید از دمای احتراق گرد و غبار خاص (رتبهبندی T-Code) تجاوز کند.

نکات انطباق بحرانی:

- علائم فهرستبندی مورد نیاز: جعبههای اتصال باید دارای علائم گواهی قابل مشاهده (UL، ETL، CSA) و رتبهبندی مکانهای خطرناک باشند که به طور دائم بر روی محفظه مهر یا برچسب زده شدهاند.

- نصب مناسب: ورودیهای رزوه دار باید حداقل 5 رزوه کامل درگیر داشته باشند. دهانههای استفاده نشده باید با درپوشهای رزوه دار فهرست شده مهر و موم شوند. پوششها باید کاملاً سفت شوند.

- حفظ رتبهبندی: هرگونه اصلاح، تعمیر یا رنگآمیزی که بر مسیرهای شعله، سطوح واشر یا اتصالات رزوه دار تأثیر بگذارد، فهرستبندی را باطل میکند. اصلاحات میدانی به طور کلی ممنوع است.

- اختیار AHJ: مقامات ساختمانی، آتشنشانها و بازرسان OSHA این اختیار را دارند که مطالعات طبقهبندی منطقه خطرناک را الزامی کرده و انتخاب مناسب تجهیزات را تأیید کنند. تحقیقات پس از حادثه (مانند Adrian, MO) به طور معمول به تجهیزات نامناسب به عنوان عوامل کمک کننده اشاره میکنند.

مجازاتهای عدم انطباق:

- اخطاریهها و جریمههای OSHA (به طور معمول 7,000 تا 150,000 واحد پولی به ازای هر تخلف)

- رد ادعای بیمه (استفاده از تجهیزات غیر فهرست شده پوشش را باطل میکند)

- مسئولیت کیفری در صورت وقوع تلفات (تخلفات عمدی ایمنی میتواند منجر به اتهامات کیفری شود)

- قرار گرفتن در معرض دادرسی مدنی (ادعاهای سهل انگاری از کارگران مجروح یا طرفهای آسیب دیده)

نکته حرفهای: هنگامی که AHJ یا بازرس انتخاب جعبه اتصال شما را زیر سوال میبرد، به علامت فهرستبندی UL، رتبهبندی کلاس/بخش/گروه مهر شده بر روی محفظه و انطباق با ماده 500/501/502 NEC اشاره کنید. مستندات مناسب - گواهیهای فهرستبندی، نقشههای طبقهبندی منطقه، مشخصات تجهیزات - نشان دهنده دقت لازم است.

نتیجهگیری: چک لیست انتخاب ضد انفجار

انتخاب جعبه اتصال ضد انفجار در مقابل استاندارد یک معامله عملکردی نیست - این یک الزام قانونی و ایمنی جانی است. جعبههای استاندارد را در مکانهای خطرناک انتخاب کنید، و یک سناریوی احتراق قابل پیشبینی را قفل کردهاید. جعبههای ضد انفجار متناسب با طبقهبندی خود را انتخاب کنید، و 20 تا 30 سال خدمات ایمن و مطابق با قوانین را خریداری کردهاید.

قبل از تعیین یا خرید از این چک لیست استفاده کنید:

✅ طبقهبندی منطقه خطرناک:

- آیا گاز/بخار/گرد و غبار/الیاف قابل اشتعال در غلظتهای قابل اشتعال وجود دارد؟ → اگر بله، منطقه را طبقهبندی کنید.

- کلاس I (گاز/بخار)، کلاس II (گرد و غبار) یا کلاس III (الیاف)؟

- بخش 1 (شرایط عادی) یا بخش 2 (شرایط غیرعادی)؟

- گروه مواد: کلاس I (A/B/C/D)، کلاس II (E/F/G)؟

- T-Code مورد نیاز بر اساس دمای خود اشتعالی مواد؟

✅ انتخاب تجهیزات:

- جعبه اتصال دارای گواهی برای کلاس، بخش، گروه، T-Code خاص؟

- علامت فهرستبندی UL 1203 (کلاس I) یا UL 698 (کلاس II) قابل مشاهده بر روی محفظه؟

- برای بینالمللی: گواهی ATEX یا IECEx در صورت نیاز؟

- مواد مناسب برای محیط: آلومینیوم (رایجترین)، فولاد ضد زنگ (خورنده + خطرناک)، چدن داکتیل؟

✅ الزامات نصب:

- ورودیهای کابل رزوه دار با حداقل 5 رزوه کامل درگیر؟

- گلندهای کابل دارای گواهی برای تمام ورودیهای کابل استفاده شده است؟

- دهانههای استفاده نشده با درپوشهای رزوه دار فهرست شده مهر و موم شدهاند؟

- بستهای پوشش کاملاً سفت شدهاند تا مسیر شعله حفظ شود؟

- سطوح مسیر شعله آسیب ندیدهاند (بدون خراش، خوردگی، رنگ)؟

- اتصال به زمین و پیوند مناسب مطابق با NEC 501.30 (کلاس I) یا 502.30 (کلاس II)؟

✅ مستندات:

- نقشههای طبقهبندی منطقه خطرناک تهیه شده توسط پرسنل واجد شرایط؟

- گواهیهای فهرستبندی تجهیزات و مشخصات در پرونده؟

- سوابق نصب نشان دهنده درگیری و گشتاور مناسب رزوه؟

✅ تأیید هزینه-فایده:

- هزینه چرخه عمر شامل احتمال وقوع حادثه محاسبه شده است؟

- انطباق با مقررات (NEC 500/501/502) تأیید شده است؟

- قرار گرفتن در معرض بیمه و مسئولیت ارزیابی شده است؟

آن تفاوت 432 واحد پولی در تأسیسات غلات Adrian - بین یک جعبه استاندارد 8 و یک جعبه ضد انفجار 450 واحد پولی - مهندسی هزینه اختیاری نبود. این حداقل قانونی برای جلوگیری از احتراق در گرد و غبار غلات کلاس II، بخش 1 بود. انفجار به بودجه اهمیت نمیداد. از فیزیک پیروی کرد: گرد و غبار + منبع احتراق = انفجار.

حفاظت از منطقه خطرناک قابل مذاکره نیست. مکان خود را به درستی طبقهبندی کنید، تجهیزات ضد انفجار متناسب با کلاس/بخش/گروه خود را مشخص کنید و دههها عملکرد ایمن را قفل کنید.

参考标准和来源

- NEC 2023 ماده 500 (مکانهای خطرناک (طبقهبندی شده)، کلاسهای I، II و III، بخشهای 1 و 2)

- NEC 501 (مکانهای کلاس I)

- NEC 502 (مکانهای کلاس II)

- UL 1203 (تجهیزات الکتریکی ضد انفجار و ضد احتراق گرد و غبار برای استفاده در مکانهای خطرناک (طبقهبندی شده))

- UL 698 (تجهیزات کنترل صنعتی برای استفاده در مکانهای خطرناک (طبقهبندی شده))

- IEC 60079-1 (محیطهای انفجاری - قسمت 1: حفاظت از تجهیزات توسط محفظههای ضد شعله “d”)

- OSHA 29 CFR 1910.272 (تأسیسات حمل و نقل غلات)

- دستورالعمل ATEX 2014/34/EU (تجهیزات برای محیطهای انفجاری)

时效性声明

All classifications, standards editions, and regulatory requirements accurate as of December 2025. NEC 2023 edition in effect. UL 1203 Standards Update Notice (2025) referenced for new marking requirements effective Dec. 31, 2029. OSHA grain facility investigation (Adrian, MO, Dec. 31, 2020) reflects documented incident.