Kapag nagsimulang uminit ang isang solar combiner box, ang mga kahihinatnan ay higit pa sa abala—ang mga thermal failure ay isa sa mga pinakakaraniwan at mapanganib na uri ng pagkasira sa mga photovoltaic system. Ang sobrang pag-init sa isang solar combiner box ay maaaring magdulot ng pagkasira ng mga piyesa, hindi kinakailangang pag-trip, pagtigil ng sistema, at sa malubhang kaso, mga sunog na elektrikal na nagbabanta sa kagamitan at kaligtasan ng mga tauhan. Para sa mga inhinyero ng disenyo at mga electrical contractor na nagtatakda ng mga PV system, ang pag-unawa sa mga pangunahing sanhi ng thermal failure ay mahalaga para maiwasan ang mga magastos na pagkasira sa field at matiyak ang pangmatagalang pagiging maaasahan ng sistema.

Ang isang solar combiner box ay nagsisilbing kritikal na punto ng pagsasama-sama kung saan nagtatagpo ang maraming string circuit bago magpakain sa inverter. Ang konsentrasyon na ito ng DC current—na kadalasang daan-daang amperes—ay nagpapahiwatig na ang thermal management ay hindi maaaring ipagwalang-bahala. Gayunpaman, ang mga pagkasira dahil sa sobrang pag-init ay nananatiling laganap sa buong industriya, mula sa maliliit na komersyal na instalasyon hanggang sa malalaking solar farm. Ang mga pangunahing sanhi ay karaniwang kinabibilangan ng kombinasyon ng mga piyesa na hindi sapat ang laki, hindi sapat na thermal design, hindi magandang kasanayan sa pag-install, at mga stressor sa kapaligiran na nagdaragdag sa paglipas ng panahon.

Sinusuri ng gabay na ito sa engineering ang limang pangunahing sanhi ng sobrang pag-init ng solar combiner box at nagbibigay ng mga solusyon sa antas ng disenyo na nakabatay sa thermal science, mga pamantayan sa elektrisidad, at mga napatunayang pinakamahusay na kasanayan sa field.

Pag-unawa sa Normal vs. Abnormal na Pagtaas ng Temperatura

Bago mag-diagnose ng sobrang pag-init, dapat munang magtatag ang mga inhinyero ng mga baseline na inaasahan para sa katanggap-tanggap na pagtaas ng temperatura sa mga piyesa ng solar combiner box. Ang lahat ng mga electrical connection ay naglalabas ng init dahil sa I²R losses—ang kapangyarihang nawawala ay proporsyonal sa parisukat ng current na minultiplika sa resistance. Ang tanong ay hindi kung maglalabas ng init, kundi kung mananatili ito sa loob ng ligtas na limitasyon na tinukoy ng mga pamantayan sa elektrisidad.

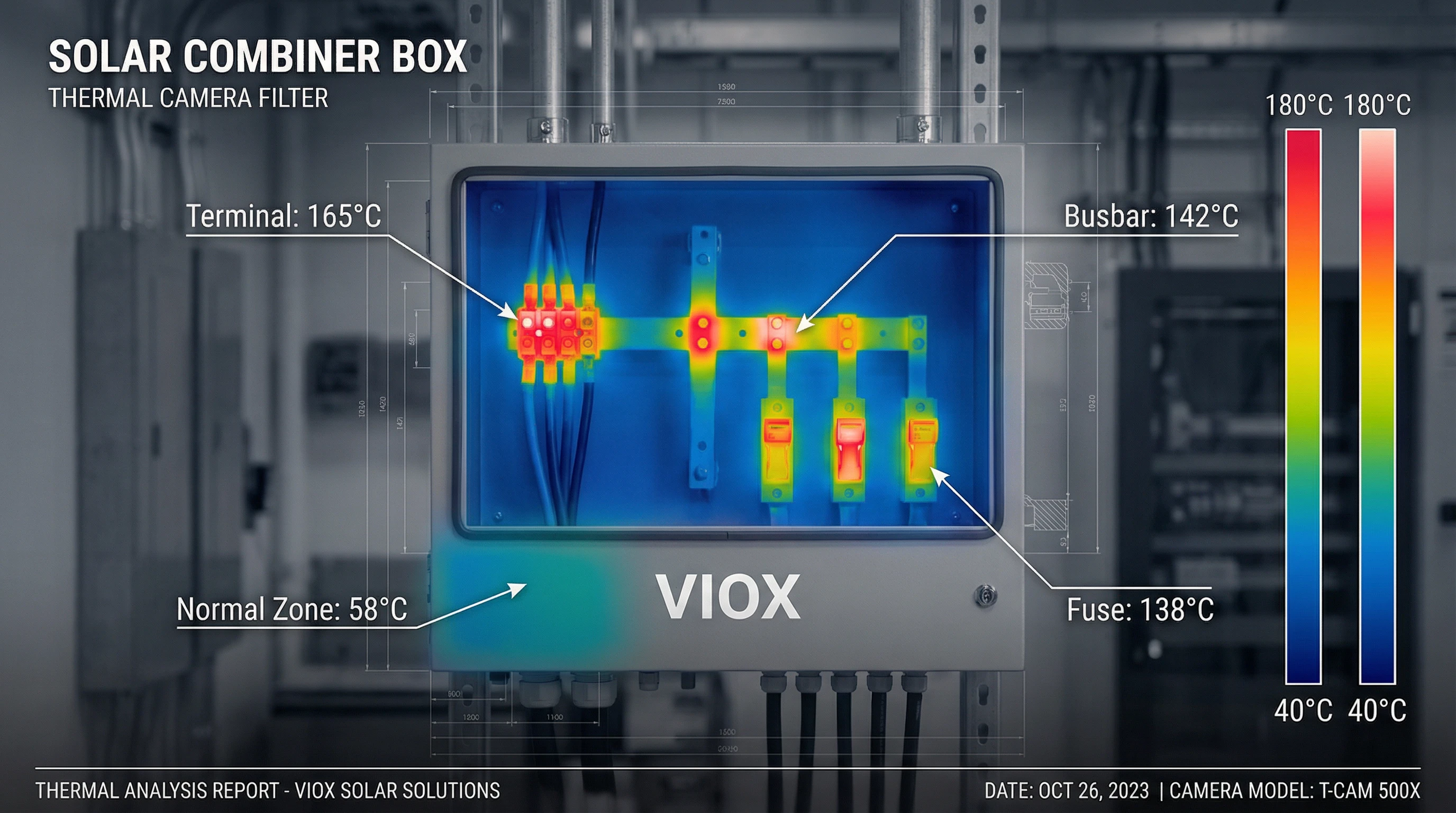

Ayon sa IEC 60947-1, ang pinapayagang pagtaas ng temperatura para sa mga electrical terminal ay 70 K (70°C) na mas mataas sa reference ambient temperature. Sa pag-aakala ng 40°C ambient baseline na karaniwan sa mga solar installation, ito ay nagbubunga ng maximum na pinapayagang temperatura ng terminal na 110°C. Para sa mga busbar sa loob ng assembly, pinapayagan ng IEC 61439-1 ang mas mataas na temperatura: ang mga bare copper busbar ay maaaring gumana hanggang 140°C, habang ang limitasyon sa pagtaas ng temperatura ay karaniwang 70°C para sa copper at 55°C para sa aluminum busbar na mas mataas sa ambient.

Ang mga pamantayan ng UL ay gumagamit ng isang component-centric na pamamaraan. Sa ilalim ng UL 489 (circuit breaker), ang mga standard-rated termination ay nagpapahintulot ng 50°C na pagtaas ng temperatura na mas mataas sa 40°C ambient, na nagreresulta sa 90°C na maximum operating temperature. Ang kritikal na threshold ay ang nuisance tripping at pagkasira ng piyesa—kapag ang mga temperatura ng terminal ay lumampas sa mga limitasyon ng disenyo na ito, ang mga thermal protection device ay maaaring mag-trip nang maaga, at ang insulation ay nagsisimulang masira nang mabilis.

Ang abnormal na pagtaas ng temperatura ay nagpapakita bilang mga localized hot spot na makabuluhang lumalampas sa mga threshold na ito. Ang mga thermal imaging study ng mga failing installation ay nagpapakita ng mga hot spot na mula 120°C hanggang sa higit sa 180°C sa mga terminal connection at busbar junction—mga temperatura na nasa loob ng failure zone. Sa mga mataas na temperatura na ito, ang copper ay mabilis na nag-o-oxidize, ang resistance ng connection ay tumataas nang exponential, at ang thermal runaway ay nagiging malamang.

Pangunahing Sanhi 1: Mga Piyesa na Hindi Sapat ang Laki

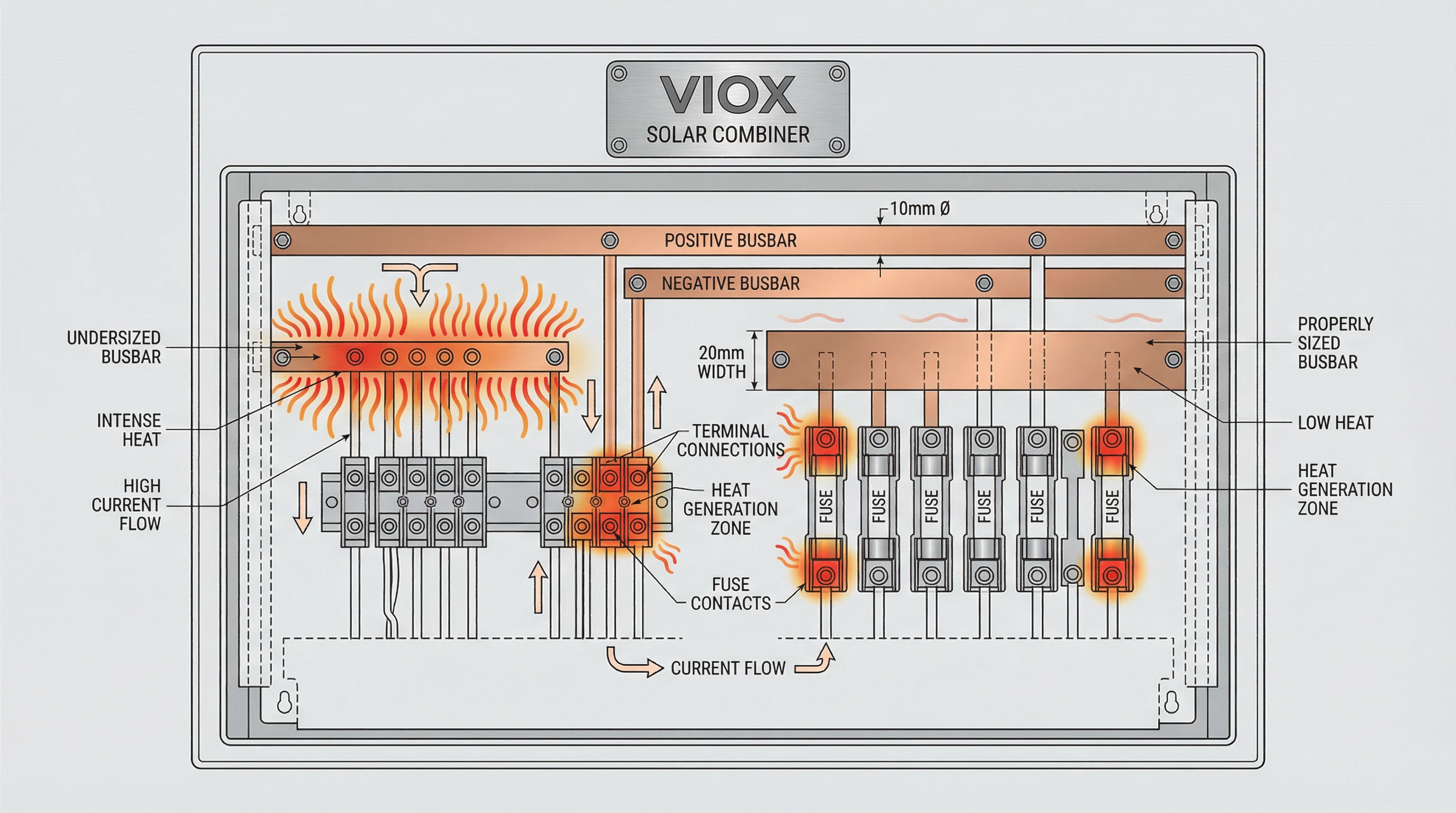

Ang pinakapangunahing sanhi ng sobrang pag-init ng solar combiner box ay ang pagpili ng mga piyesa na may hindi sapat na current-carrying capacity para sa aktwal na operating condition. Ang hindi sapat na laki ay nangyayari sa maraming antas: mga terminal, busbar, fuse, at circuit breaker—alinman sa mga ito ay maaaring maging thermal bottleneck.

Cross-Sectional Area ng Busbar: Ang pagsukat ng busbar ay pinamamahalaan ng mga prinsipyo ng current density. Para sa mga copper busbar, karaniwang gumagamit ang mga inhinyero ng conservative current density na 1.2 hanggang 1.6 A/mm². Ang 500 A na continuous current ay nangangailangan ng humigit-kumulang 417 mm² na minimum cross-section (500 A ÷ 1.2 A/mm²), na karaniwang natutugunan ng 40mm × 10mm (400 mm²) o 50mm × 10mm (500 mm²) na busbar. Ang mga aluminum busbar, na may mas mababang conductivity, ay nangangailangan ng mas mababang current density na humigit-kumulang 0.8 A/mm² at mas malalaking cross-section. Ang isang makitid na busbar ay hindi lamang may mas mataas na resistance kundi pati na rin ang nabawasang surface area para sa heat dissipation—isang compounding thermal penalty.

Ang resistance ng isang busbar ay sumusunod sa formula na R = (ρ × L) / A, kung saan ang ρ ay resistivity (1.724 × 10⁻⁸ Ω·m para sa copper sa 20°C), ang L ay haba, at ang A ay cross-sectional area. Ang power loss ay P = I² × R. Kahit na ang isang katamtamang hindi sapat na laki ay nagdodoble sa resistance at sa gayon ay nagpaparami ng apat na beses sa paggawa ng init kapag sinamahan ng pagtaas ng current.

Mga Rating ng Terminal at Connection: Ang mga terminal block at lug connection ay dapat na rated para sa maximum string current na may naaangkop na safety margin. Sa mga solar application, ang NEC ay nangangailangan ng 125% na safety factor sa mga continuous current rating. Ang isang string na nagdadala ng 12 A nang tuloy-tuloy ay nangangailangan ng mga terminal na rated para sa hindi bababa sa 15 A. Ang pagkabigong ilapat ang derating na ito ay humahantong sa mga terminal na gumagana nang lampas sa kanilang mga limitasyon sa thermal design, na nagpapabilis sa pagkasira.

Pagsukat ng Fuse at Breaker: Ang mga fuse na hindi sapat ang laki ay nakakaranas ng thermal degradation at premature opening. Dahil ang mga fuse ay rated sa 25°C ambient, ang pagpapatakbo sa mataas na panloob na temperatura ng combiner box (kadalasang 60-70°C) ay nangangailangan ng derating. Ang isang fuse na may 0.84 derating factor sa 60°C ay dapat na i-uprate upang mabayaran—ang pagprotekta sa isang 12 A circuit sa 60°C ay nangangailangan ng nominal na 15 A fuse (12 A ÷ 0.84 ≈ 14.3 A). Katulad nito, ang mga circuit breaker na naka-calibrate sa 40°C ay nawawalan ng kapasidad sa mas mataas na temperatura; ang isang 100 A breaker ay maaari lamang humawak ng 80-85 A sa 60°C na panloob na ambient.

Pangunahing Sanhi 2: Hindi Magandang Kalidad ng Connection

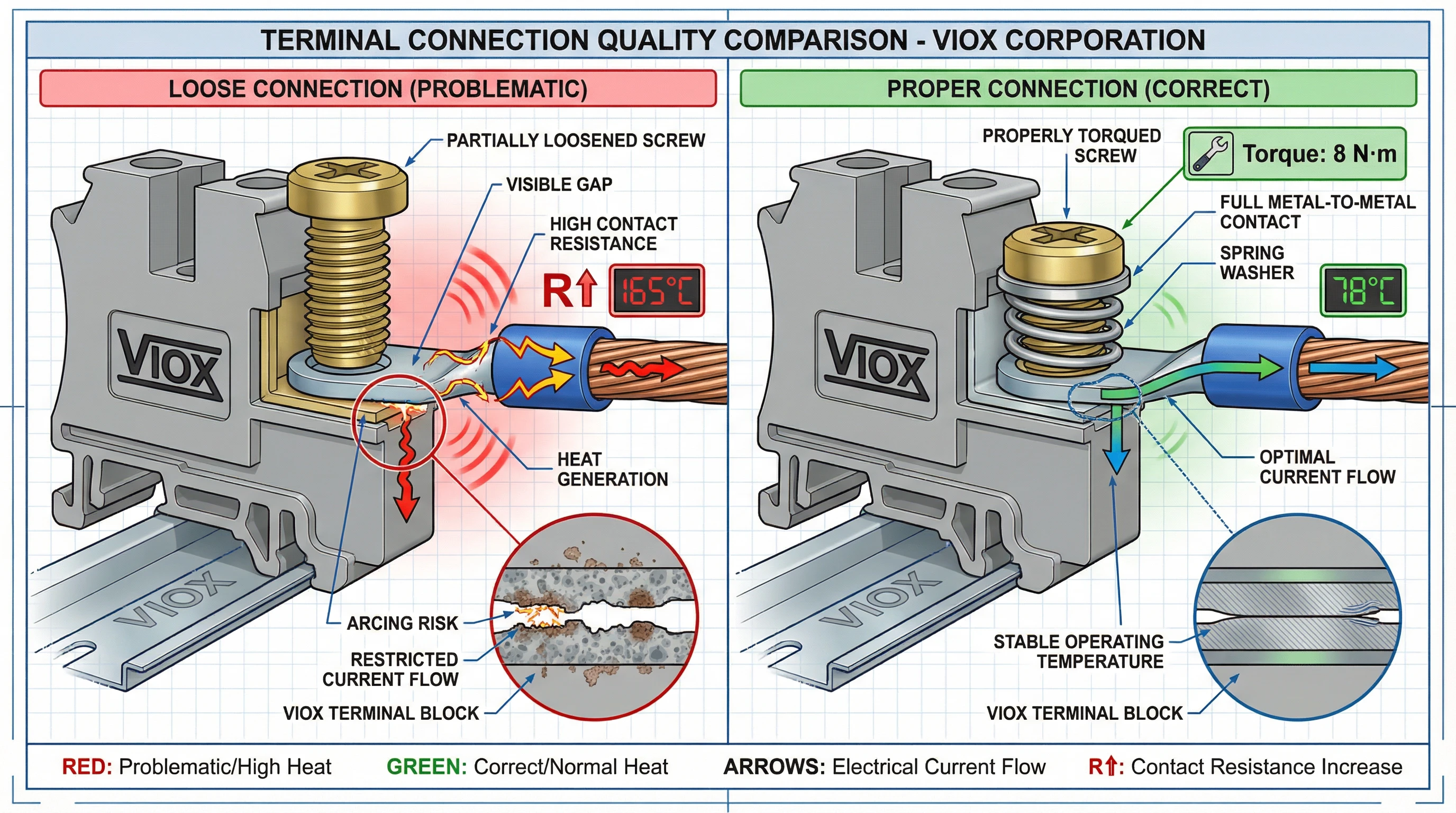

Ang contact resistance sa mga electrical connection ay ang pinakamadalas na sanhi ng localized overheating sa mga solar combiner box. Ang kapangyarihang nawawala bilang init sa anumang punto ng connection ay P = I²R—na nangangahulugang kahit na ang maliit na pagtaas sa contact resistance ay naglalabas ng hindi katimbang na init. Ang isang connection na may 10 mΩ resistance na nagdadala ng 50 A ay naglalabas ng 25 W (50² × 0.01), na nakatuon sa isang solong junction point.

Maluwag na Connection at Thermal Cycling: Ang hindi wastong paghigpit ng mga terminal screw ay ang pinakakaraniwang depekto sa pag-install. Ang mga terminal ay dapat na higpitan sa mga halaga ng torque na tinukoy ng tagagawa—karaniwang 3-5 N·m para sa mas maliliit na terminal, hanggang 10-15 N·m para sa mas malalaking busbar. Ang hindi sapat na paghigpit ay lumilikha ng hindi magandang metal-to-metal contact na may mataas na resistance; ang sobrang paghigpit ay maaaring makapinsala sa mga thread at magpabago sa mga contact surface, na nagpapababa rin sa kalidad ng connection.

Ang thermal cycling ay nagpapalala sa maluwag na connection sa paglipas ng panahon. Habang umiinit ang combiner box sa mga oras ng peak solar at lumalamig sa gabi, ang mga copper conductor at steel terminal hardware ay lumalawak at kumukontrata sa iba't ibang rate (coefficient of thermal expansion mismatch). Ang pang-araw-araw na cycling na ito ay unti-unting nagluluwag sa mga mechanical connection, na nagpapataas ng contact resistance at nagpapabilis sa thermal degradation—isang positive feedback loop na humahantong sa thermal runaway.

Corrosion at Surface Oxidation: Ang mga terminal surface na nakalantad sa kahalumigmigan, maalat na hangin (mga coastal installation), o mga industrial contaminant ay nagkakaroon ng mga oxide layer at mga produkto ng corrosion na lubhang nagpapataas ng contact resistance. Ang copper oxide ay may mas mataas na resistivity kaysa sa purong copper. Ang mga hindi wastong ginawang connection—hindi sapat na wire stripping, nasirang strands, o hindi maayos na crimped lug—ay lumilikha ng microscopic air gap na nagpapabilis sa oxidation.

Ang pagkasira ng MC4 connector ay lalong kinikilala bilang isang pinagmumulan ng init. Ang pagkakalantad sa UV ay nagpapababa sa polymer housing, habang ang mga spring contact sa loob ay nawawalan ng tensyon sa paglipas ng mga taon ng thermal cycling, na nagpapataas ng resistance sa mga PV string input connection.

Pangunahing Sanhi 3: Hindi Sapat na Thermal Design

Kahit na ang mga piyesa na may tamang laki ay mag-o-overheat kung hindi kayang ilabas ng enclosure ng combiner box ang naipong init. Ang thermal design ay sumasaklaw sa geometry ng enclosure, diskarte sa bentilasyon, pagitan ng mga piyesa, at mga landas ng paglipat ng init—na lahat ay madalas na napapabayaan sa mga low-cost na disenyo.

Hindi Sapat na Bentilasyon at Airflow: Karamihan sa mga solar combiner box ay gumagamit ng mga sealed NEMA 4 o IP65 enclosure upang protektahan laban sa panahon at pagpasok ng alikabok. Ang sealing na ito ay nag-aalis ng natural convection bilang isang mekanismo ng paglamig, na nagkukulong ng init sa loob. Ang panloob na temperatura ay nagiging kabuuan ng panlabas na ambient temperature, self-heating mula sa mga piyesa, at solar radiation na hinihigop ng enclosure:

T_internal = T_ambient + ΔT_components + ΔT_solar

Kung walang bentilasyon, ang mga panloob na temperatura ay madaling lumampas sa 70-80°C sa buong sikat ng araw, kahit na ang panlabas na ambient ay 35-40°C lamang. Ang heat dissipation ay ganap na nakasalalay sa conduction sa pamamagitan ng mga dingding ng enclosure at radiation mula sa panlabas na surface. Ang pagtaas ng temperatura (ΔT) ay tinutukoy ng heat load density (W/m²) at surface area ng enclosure—ang isang mas maliit na enclosure na may parehong component load ay dumaranas ng mas mataas na pagtaas ng temperatura.

Pagitan at Layout ng mga Piyesa: Ang panloob na pag-aayos ng mga piyesa ay kritikal na nakakaapekto sa heat dissipation. Ang magkakapatong na busbar o mahigpit na pinagsama-samang fuse holder ay naghihigpit sa airflow (kahit na sa mga sealed enclosure, nabubuo ang mga panloob na convection current) at lumilikha ng mga localized hot zone. Ang bawat piyesa na naglalabas ng init—fuse, terminal block, busbar junction—ay nangangailangan ng sapat na pagitan upang payagan ang init na kumalat at mawala sa halip na mag-concentrate sa isang lugar.

Materyal ng Enclosure at Thermal Conductivity: Ang mga metal enclosure (stainless steel, aluminum) ay mas mahusay na nagko-conduct ng init kaysa sa mga fiberglass o polycarbonate enclosure. Ang aluminum ay may partikular na mataas na thermal conductivity (~205 W/m·K), na epektibong gumaganap bilang isang heat sink. Ang mga pininturahan o pinahiran na surface ay nagbabago ng mga radiative property; ang puti o light gray na finish ay nagre-reflect ng mas maraming solar radiation at nagpapabuti sa heat dissipation.

Ambient Temperature Derating: Madalas na nabibigo ang mga design engineer na ilapat ang tamang derating para sa makatotohanang panloob na operating environment. Kung ang mga piyesa ay pinili batay sa 25°C na mga kondisyon sa lab ngunit naka-install sa isang enclosure na umaabot sa 70°C na panloob na temperatura, gumagana ang mga ito nang malayo sa labas ng kanilang thermal envelope. Mga fuse, mga circuit breaker, at mga bloke ng terminal lahat ay nangangailangan ng mga temperature-specific na derating curve mula sa mga datasheet ng tagagawa.

Pangunahing Sanhi 4: Mga Salik sa Kapaligiran

Ang mga solar combiner box ay gumagana sa malupit na panlabas na kapaligiran kung saan ang mga panlabas na kondisyon ay nagpapataw ng makabuluhang thermal stress na higit pa sa init na ginawa ng mga electrical component mismo.

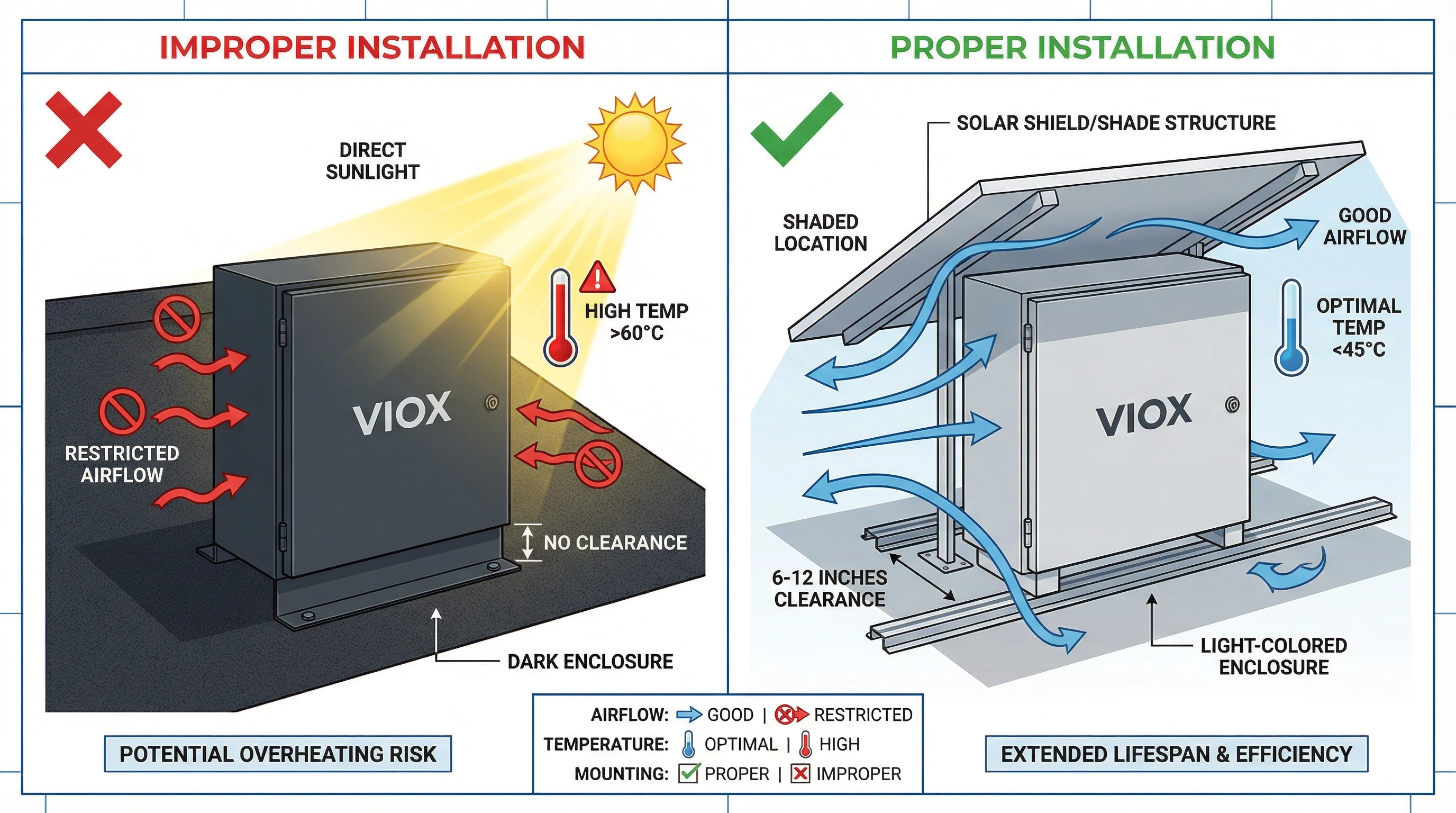

Direktang Solar Radiation: Ang isang madilim na kulay na enclosure sa direktang sikat ng araw ay maaaring sumipsip ng 97 W/ft² (peak solar radiation sa maraming rehiyon), na nagdaragdag ng malaking heat load sa panloob na temperatura. Ang kulay ay lubhang nakakaapekto sa pagsipsip: ang isang itim na enclosure ay maaaring umabot sa mga temperatura ng surface na 40-50°C na mas mataas kaysa sa isang puting enclosure sa ilalim ng magkatulad na mga kondisyon. Ang solar heat gain na ito ay direktang naglilipat sa mga panloob na piyesa, na nagpapataas ng epektibong ambient temperature at nagpapababa sa temperatura differential na magagamit para sa heat dissipation.

Ang pagsubok sa ilalim ng mga protocol ng Telcordia GR-487 ay nagpapakita na ang mga solar shield—mga simpleng istraktura ng shading na naka-mount sa itaas at sa paligid ng enclosure—ay maaaring mabawasan ang solar heat gain ng higit sa 40%. Gayunpaman, maraming field installation ang nagmo-mount ng mga combiner box sa mga pader na nakaharap sa araw o mga equipment rack na walang anumang probisyon sa shading.

Mataas na Ambient Temperature Environment: Ang mga installation sa mga rehiyon ng disyerto, tropikal na klima, o sa mga rooftop ay nakakaranas ng mga ambient temperature na regular na lumalampas sa 40-45°C. Kapag ito ang baseline bago idagdag ang component self-heating at solar gain, ang mga panloob na temperatura ay tumutulak patungo sa 80-90°C. Sa mga temperatura na ito, kahit na ang mga piyesa na may tamang laki ay lumalapit o lumalampas sa kanilang mga thermal rating.

Pag-iipon ng Alikabok at Paghihigpit sa Airflow: Sa mga agricultural o desert environment, ang airborne na alikabok ay naiipon sa mga surface ng enclosure at bumabara sa anumang mga butas ng bentilasyon. Ang dust layer na ito ay gumaganap bilang thermal insulation, na binabawasan ang kakayahan ng enclosure na maglabas ng init. Para sa mga enclosure na may filtered na bentilasyon, ang mga baradong filter ay nag-aalis ng airflow nang buo, na nagdudulot ng mabilis na pagtaas ng panloob na temperatura. Ang pana-panahong paglilinis ay mahalaga ngunit madalas na napapabayaan sa mga iskedyul ng O&M.

Pangunahing Sanhi 5: Mga Electrical Fault

Ang ilang mga kondisyon ng electrical fault ay bumubuo ng mga abnormal na pattern ng current na naglalabas ng labis na init kahit na ang mga piyesa ay may tamang laki para sa normal na operasyon.

String Current Imbalance: Kapag ang mga parallel string na nagpapakain sa parehong busbar ay nagdadala ng hindi pantay na current dahil sa shading, soiling, o module mismatch, ang mas mataas na current string ay nagpapataw ng localized thermal stress sa kanilang mga punto ng connection. Ang isang busbar na idinisenyo para sa pantay na ipinamahaging current mula sa walong 10 A string (80 A total) ay maaaring magkaroon ng mga hot spot kung ang isang string ay nagdadala ng 15 A habang ang iba ay nagdadala ng 8 A—ang punto ng connection para sa 15 A string ay nakakaranas ng 2.25× na mas mataas na I²R heating kaysa sa idinisenyo.

Mga Ground Fault at Leakage Current: Ang pagkasira ng insulation o pagpasok ng kahalumigmigan ay maaaring lumikha ng mga ground fault na naglilihis ng current sa pamamagitan ng mga hindi sinasadyang landas, kabilang ang mga grounding conductor at mga structural element ng enclosure. Ang mga landas na ito ay karaniwang may mas mataas na resistance kaysa sa mga idinisenyong landas ng current, na naglalabas ng init sa mga hindi inaasahang lokasyon. Ang mga ground fault current na kahit 1-2 A sa pamamagitan ng mga landas na may mataas na resistance ay maaaring lumikha ng makabuluhang localized heating.

Harmonic Heating: Bagama't hindi gaanong karaniwan sa mga DC combiner box kaysa sa AC distribution, ang mga harmonic current mula sa inverter switching o ground-referenced capacitance ay maaaring lumikha ng mga circulating current na nagdaragdag sa thermal loading nang hindi nag-aambag sa kapaki-pakinabang na power output. Ang mga harmonic component na ito ay nagpapataas ng RMS current sa itaas ng DC level, na nagpapataas ng I²R losses sa buong sistema.

Ang pag-diagnose ng mga electrical fault ay nangangailangan ng maingat na pagsukat: ang pagsubaybay sa current sa antas ng string ay maaaring magbunyag ng mga kondisyon ng imbalance, habang ang thermal imaging ay tumutukoy sa mga hindi inaasahang hot spot na nagpapahiwatig ng mga fault current. Ang mga ground fault detection device at pagsubok sa insulation resistance ay nakakatulong na matukoy ang mga umuunlad na problema bago sila magdulot ng thermal damage.

Mga Solusyon: Disenyo at Pagtukoy

Ang pag-iwas sa sobrang pag-init ng solar combiner box ay nagsisimula sa yugto ng disenyo na may mahigpit na thermal analysis at pagpili ng piyesa batay sa makatotohanang mga kondisyon ng pagpapatakbo sa halip na sa mga optimistic na rating sa lab.

Thermal Derating at Current Capacity: Dapat kalkulahin ng mga inhinyero ang makatotohanang panloob na temperatura ng kapaligiran at ilapat ang mga component-specific derating factor. Ang proseso ay sumusunod sa tatlong hakbang:

- Tukuyin ang Panloob na Temperatura: Kalkulahin ang T_internal = T_ambient + ΔT_component + ΔT_solar gamit ang mga chart ng density ng heat load ng tagagawa ng enclosure at data ng solar radiation para sa lokasyon ng pag-install.

- Ilapat ang Component Derating: Gamitin ang mga manufacturer derating curve para sa mga fuse (karaniwang rated sa 25°C), circuit breaker (40°C), at terminal block. Halimbawa, ang isang fuse na nagpoprotekta sa isang 12 A string sa 70°C na panloob na temperatura na may K_f = 0.8 ay nangangailangan ng nominal na 15 A rating (12 ÷ 0.8).

- Isama ang mga Safety Margin: Kinakailangan ng NEC ang 125% continuous current multiplier para sa mga solar application. Ilapat ang factor na ito pagkatapos ng thermal derating: kinakailangang component rating = (I_continuous × 1.25) ÷ K_f.

Busbar Sizing na may Thermal Consideration: Pumili ng mga busbar gamit ang conservative current densities (1.2 A/mm² para sa copper, 0.8 A/mm² para sa aluminum) at beripikahin ang pagtaas ng temperatura gamit ang thermal modeling. Para sa mga high-current application, isaalang-alang ang pagtaas ng cross-section na higit pa sa mga kinakailangan sa kuryente upang mapahusay ang pagkawala ng init. Ang mga copper busbar ay mas gusto kaysa sa aluminum para sa kanilang superyor na conductivity at thermal performance.

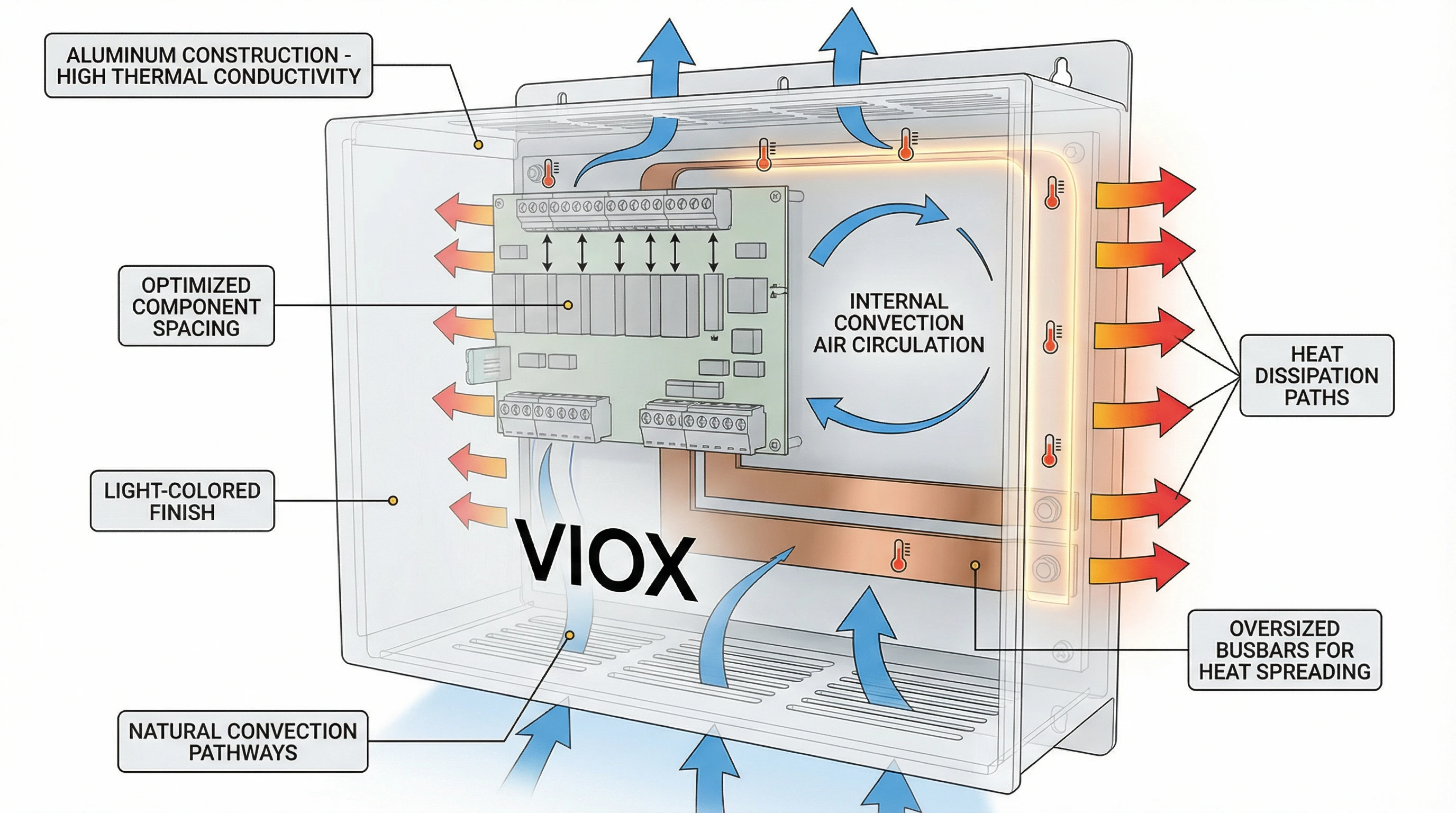

Mga Tampok sa Pamamahala ng Init (Thermal Management): Tukuyin ang mga enclosure na may mga tampok sa disenyo na nagpapadali sa pagkawala ng init:

- Mga kulay na finish na mapusyaw (puti, light gray) upang maipakita ang solar radiation

- Sapat na surface area na may kaugnayan sa panloob na heat load

- Aluminum construction para sa mataas na thermal conductivity

- Panloob na pag-mount ng component na nagpapalaki sa spacing at airflow

- Opsyonal: passive heat sink na nakakabit sa mga high-load busbar

- Para sa matinding kapaligiran: aktibong pagpapalamig (thermostatically controlled fan) o teknolohiya ng heat pipe

Pagpili ng Materyal at Contact Surface: Tukuyin ang mga tin-plated copper terminal at busbar upang labanan ang oxidation. Gumamit ng mga spring washer o serrated washer sa ilalim ng mga terminal screw upang mapanatili ang contact pressure sa panahon ng thermal cycling. Ang mga sealed terminal block na may captive hardware ay pumipigil sa pagluwag dahil sa vibration.

Mga Solusyon: Pag-install at Pagpapanatili

Ang wastong mga kasanayan sa pag-install at proactive na mga protocol sa pagpapanatili ay mahalaga para sa pagpigil sa mga thermal failure sa mga solar combiner box na naka-deploy sa field.

Pagpapatunay ng Torque Specification: Ang bawat koneksyon sa terminal ay dapat higpitan sa halaga ng torque na tinukoy ng tagagawa gamit ang isang calibrated torque wrench o torque screwdriver. Gumawa at panatilihin ang mga talaan ng pag-install na nagdodokumento ng mga halaga ng torque para sa mga kritikal na koneksyon. Dapat isama sa pagsubok sa komisyon ang thermal imaging ng lahat ng koneksyon sa ilalim ng load upang beripikahin ang wastong pag-install bago ang paglilipat ng system.

Lokasyon at Oryentasyon ng Pag-mount: I-install ang mga combiner box sa mga lokasyon na nagpapaliit sa pagkakalantad sa araw—mga pader na nakaharap sa hilaga (hilagang hemisphere), mga shaded area sa ilalim ng mga istraktura ng array, o sa ilalim ng mga nakalaang panangga sa panahon. Tiyakin ang sapat na clearance sa paligid ng enclosure (karaniwang 6-12 pulgada sa lahat ng panig) upang payagan ang natural convection at radiative cooling. Ang vertical mounting ay karaniwang mas gusto kaysa sa horizontal upang mapadali ang panloob na convection current.

Proteksyon sa kapaligiran: Sa mga corrosive na kapaligiran (baybayin, industriyal), tukuyin ang mga combiner box na may pinahusay na proteksyon sa corrosion: 316 stainless steel enclosure, conformal coating sa mga busbar, at mga sealed terminal. Gumamit ng dielectric grease sa lahat ng koneksyon upang maiwasan ang pagpasok ng kahalumigmigan at oxidation. Tiyakin ang wastong IP rating para sa kapaligiran ng pag-install—ang mga maalikabok na kapaligiran ay nangangailangan ng IP65 minimum.

Panaka-nakang Thermal Inspection: Magpatupad ng mga thermal imaging survey bilang bahagi ng mga regular na iskedyul ng O&M—karaniwang taunan para sa mga komersyal na system, semi-taunan para sa mga utility-scale na pag-install sa malupit na kapaligiran. Tinutukoy ng thermal imaging ang mga umuunlad na hot spot bago magdulot ng mga failure, na nagpapahintulot sa preventive intervention. Magtatag ng mga baseline thermal profile sa panahon ng commissioning para sa paghahambing.

Muling Paghihigpit at Pagpapanatili ng Koneksyon: Pagkatapos ng unang taon ng operasyon, muling higpitan ang lahat ng koneksyon sa terminal upang mabawi ang mga epekto ng thermal cycling. Ang gawaing pagpapanatili na ito ay madalas na nakakaligtaan ngunit kritikal para sa pangmatagalang pagiging maaasahan. Siyasatin ang mga palatandaan ng corrosion, pagkawalan ng kulay, o pisikal na pinsala sa bawat pagitan ng pagpapanatili.

Konklusyon: Ang Thermal Engineering Approach ng VIOX Electric

Ang sobrang pag-init ng solar combiner box ay isang maiiwasang failure mode kapag ang mga inhinyero ay naglalapat ng mahigpit na thermal analysis, wastong component derating, at mga prinsipyo ng disenyo na napatunayan sa field. Ang mga pangunahing sanhi—mga undersized na component, hindi magandang kalidad ng koneksyon, hindi sapat na thermal design, mga environmental stressor, at mga electrical fault—ay nauunawaan nang mabuti, at may mga solusyon sa engineering para sa bawat isa.

Sa VIOX Electric, ang pamamahala ng init ay isinama sa bawat yugto ng disenyo ng solar combiner box. Kasama sa aming proseso ng engineering ang:

- Thermal modeling at pagpapatunay: CFD analysis ng panloob na pamamahagi ng temperatura sa ilalim ng pinakamasamang kondisyon ng pagpapatakbo

- Pamamaraan ng component derating: Pagpili ng mga busbar, terminal, at proteksyon device gamit ang mga kalkulasyon ng temperatura na partikular sa site at naaangkop na mga derating factor

- Mga de-kalidad na sistema ng koneksyon: Mga terminal na factory-torqued na may spring retention hardware, tin-plated copper contact surface, at thermal cycling validation

- Mga thermal-optimized na enclosure: Aluminum construction na may mapusyaw na kulay na finish, optimized na panloob na layout, at mga tampok sa pagkawala ng init para sa malupit na kapaligiran

Ang mga VIOX combiner box ay sumasailalim sa thermal validation testing na lumalampas sa mga kinakailangan ng UL 1741, na may pagsubok sa pagtaas ng temperatura sa buong rated current plus 25% safety margin sa ilalim ng kontroladong mataas na kondisyon ng kapaligiran. Ang aming engineering team ay nagbibigay ng suporta sa thermal analysis at mga kalkulasyon ng derating na partikular sa site upang tulungan ang mga contractor at EPC firm na tukuyin ang tamang solusyon para sa kanilang mga kondisyon sa pag-install.

Ang pagpigil sa sobrang pag-init ay nangangailangan ng pakikipagsosyo sa pagitan ng mga tagagawa, mga inhinyero ng disenyo, at mga team ng pag-install. Ang VIOX Electric ay nakatuon sa pagbibigay hindi lamang ng mga produkto, kundi pati na rin ng kadalubhasaan sa engineering at gabay sa thermal design upang matiyak ang pangmatagalang pagiging maaasahan ng system.

Para sa mga teknikal na detalye, suporta sa thermal analysis, o mga custom na solusyon sa combiner box na na-optimize para sa iyong kapaligiran sa pag-install, makipag-ugnayan sa VIOX Electric‘application engineering team.