Sa pagdidisenyo ng mga control panel para sa industrial automation, ang pagpili sa pagitan ng interface relay modules at standard PCB relays ay maaaring makaapekto nang malaki sa pagiging maaasahan ng sistema, mga gastos sa pagpapanatili, at pangmatagalang pagganap. Ang mga interface relay module ay nag-aalok ng plug-and-play na pag-install na may built-in na mga proteksyon na circuit at DIN-rail mounting, na ginagawa itong perpekto para sa mga high-density panel na nangangailangan ng madalas na pagpapanatili. Ang mga standard PCB relay ay nagbibigay ng mga cost-effective na solusyon para sa high-volume na produksyon kung saan hindi gaanong limitado ang espasyo at predictable ang mga replacement cycle. Ang desisyon ay nakasalalay sa switching frequency, mga kondisyon ng kapaligiran, mga limitasyon sa espasyo ng panel, at mga kinakailangan sa pagiging madaling mapanatili ng iyong aplikasyon.

Mga Pangunahing Takeaway

- Interface relay modules nagsasama ng mga proteksyon na circuit, LED indicators, at standardized sockets, na nagpapababa ng oras ng pag-install ng hanggang 40% kumpara sa discrete PCB relay assemblies

- Standard PCB relays nagkakahalaga ng 30-50% na mas mura bawat unit ngunit nangangailangan ng karagdagang mga component (diodes, resistors, indicators) at custom na disenyo ng PCB

- Paghihiwalay ng elektrikal ay malaki ang pagkakaiba: ang mga interface module ay karaniwang nagbibigay ng 4-6kV isolation sa pamamagitan ng optocouplers, habang ang mga basic PCB relay ay nag-aalok lamang ng likas na coil-to-contact isolation ng relay (karaniwang 4kV)

- Accessibility sa pagpapanatili ay mas mahusay sa mga plug-in interface module—maaaring palitan ng mga technician ang mga sirang relay sa loob ng 60 segundo nang hindi nakakaabala sa mga katabing wiring

- IEC 61810-1 compliance ay pamantayan para sa mga industrial interface module, na tinitiyak ang consistent na pagganap sa iba't ibang temperatura (-40°C hanggang +70°C) at mga kondisyon ng vibration

Pag-unawa sa mga Pangunahing Pagkakaiba

Ano ang Interface Relay Module?

Ang interface relay module ay isang pre-assembled na switching unit na idinisenyo partikular para sa mga industrial automation application. Pinagsasama nito ang isang electromechanical relay na may integrated na mga proteksyon na circuit, status indicators, at isang standardized na mounting system—karaniwang DIN-rail compatible. Ang mga module na ito ay nagsisilbing kritikal na interface sa pagitan ng mga low-voltage control signal (madalas mula sa mga PLC na gumagana sa 24V DC) at mas mataas na power field devices tulad ng mga motor, solenoids, at valves.

Tinutugunan ng arkitektura ng mga interface relay module ang isang pangunahing hamon sa industrial control: pagprotekta sa mga sensitive na control electronics mula sa malupit na electrical environment ng power switching. Ang mga modernong interface module ay nagsasama ng optocoupler isolation, na lumilikha ng galvanic barrier sa pagitan ng control input at ng relay coil. Pinipigilan ng optical isolation na ito ang mga voltage spike, electromagnetic interference, at ground loops na bumalik sa PLC o control system.

Ano ang Standard PCB Relay?

Ang standard PCB relay ay isang discrete na electromechanical switching component na idinisenyo para sa direktang soldering sa mga printed circuit board. Ang mga relay na ito ay binubuo ng basic relay mechanism—coil, armature, at contacts—nang walang integrated na mga proteksyon na circuit o mounting infrastructure. Ang mga PCB relay ay available sa iba't ibang footprint, mula sa miniature 10A types na may sukat na 15.8mm lamang ang lapad hanggang sa mas malalaking power relays na humahawak ng 30A o higit pa.

Ang pagiging simple ng mga PCB relay ay ginagawang kaakit-akit ang mga ito para sa high-volume na manufacturing kung saan ang cost per unit ay pinakamahalaga. Gayunpaman, ang pagiging simple na ito ay may mga trade-off. Dapat magdagdag ang mga circuit designer ng mga external na component kabilang ang mga flyback diode para sa coil suppression, current-limiting resistors, LED indicators, at madalas na transistor o MOSFET drivers upang makipag-ugnayan sa mga microcontroller. Ang kabuuang bilang ng component at PCB real estate na kinakailangan ay madalas na nagpapawalang-bisa sa paunang kalamangan sa gastos, lalo na sa mababa hanggang katamtamang dami ng produksyon.

Ang mga standard PCB relay ay mahusay sa mga application kung saan ang relay ay permanenteng isinama sa electronics ng isang produkto—tulad ng mga HVAC controller, appliances, o automotive modules—kung saan hindi inaasahan ang field replacement sa panahon ng service life ng produkto. Ang relay ay nagiging bahagi ng pangkalahatang circuit board assembly, na sinusubukan at napatunayan bilang isang kumpletong unit.

Detalyadong Paghahambing: Interface Modules vs. PCB Relays

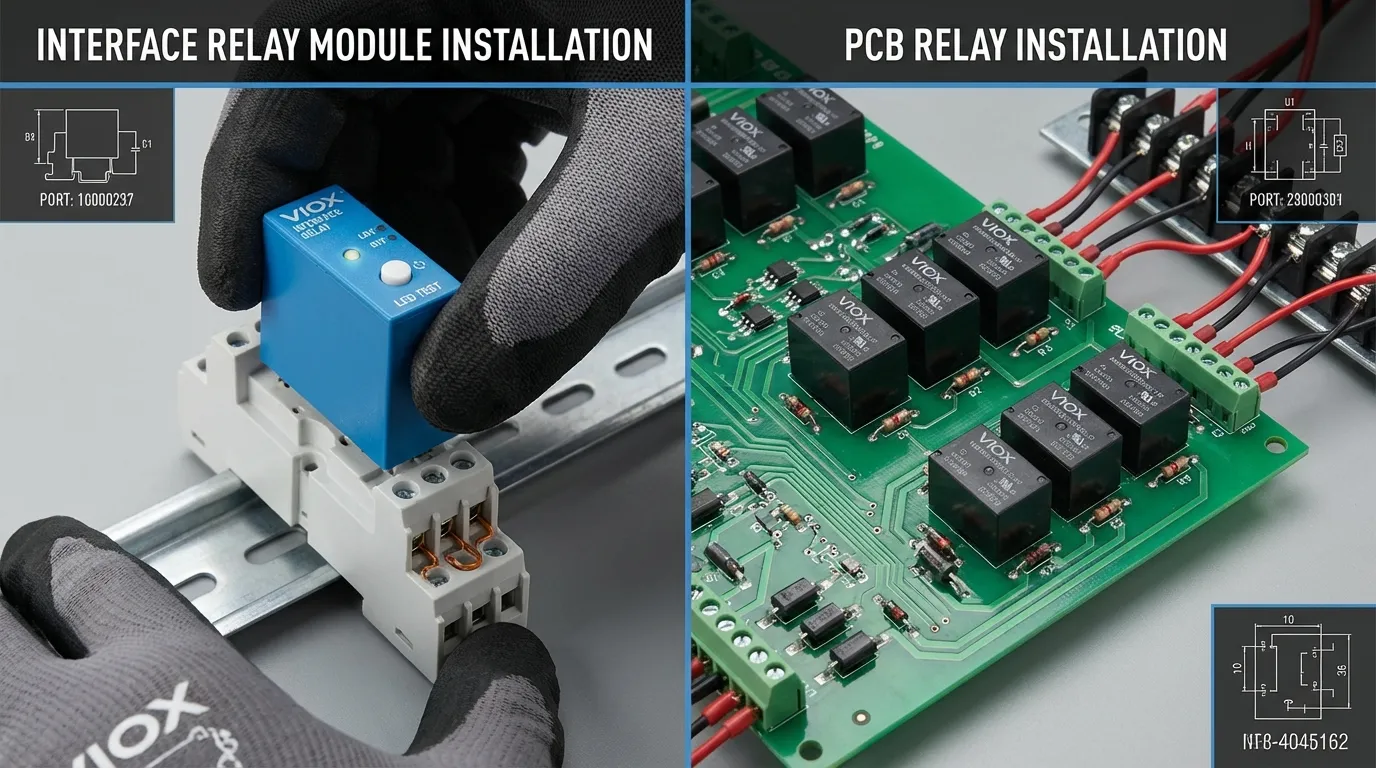

Pag-install at Pagsasama

Binabago ng mga interface relay module ang panel assembly sa pamamagitan ng kanilang plug-and-play na arkitektura. Ang relay ay nakasaksak sa isang pre-wired na socket base, na nananatiling permanenteng naka-mount sa DIN rail. Ang paghihiwalay na ito ng switching element mula sa wiring infrastructure ay nangangahulugan na maaaring palitan ng mga technician ang isang sirang relay nang walang mga tool, nang hindi nakakaabala sa mga katabing circuit, at nang walang panganib ng mga wiring error. Ang oras ng pag-install para sa isang kumpletong relay circuit—mula sa pag-unpack hanggang sa operational testing—ay umaabot sa 3-5 minuto bawat relay.

Ang mga standard PCB relay ay nangangailangan ng isang fundamentally different na diskarte sa pagsasama. Ang relay ay dapat na i-solder sa isang custom-designed na PCB kasama ang mga sumusuportang component nito. Ang PCB na ito ay nangangailangan pagkatapos ng mounting hardware, karaniwang standoffs o brackets, upang ma-secure ito sa loob ng control panel. Ang mga wire termination ay kumokonekta sa mga screw terminal o solder pads sa PCB. Habang gumagana nang maayos ang diskarteng ito sa mga kapaligiran ng produksyon na may automated na assembly, lumilikha ito ng mga makabuluhang hamon para sa field installation at maintenance.

Ang wiring methodology ay malaki ang pagkakaiba. Ang mga interface module ay gumagamit ng spring-clamp o screw terminal na idinisenyo para sa mga industrial wire gauge (karaniwang 0.5-2.5mm² / 20-14 AWG), na tumatanggap ng parehong solid at stranded conductors. Ang mga PCB relay ay nangangailangan ng alinman sa direktang PCB traces o flying leads na naka-solder sa mga pad—wala sa alinmang diskarte ang nagpapadali sa madaling field modification o troubleshooting.

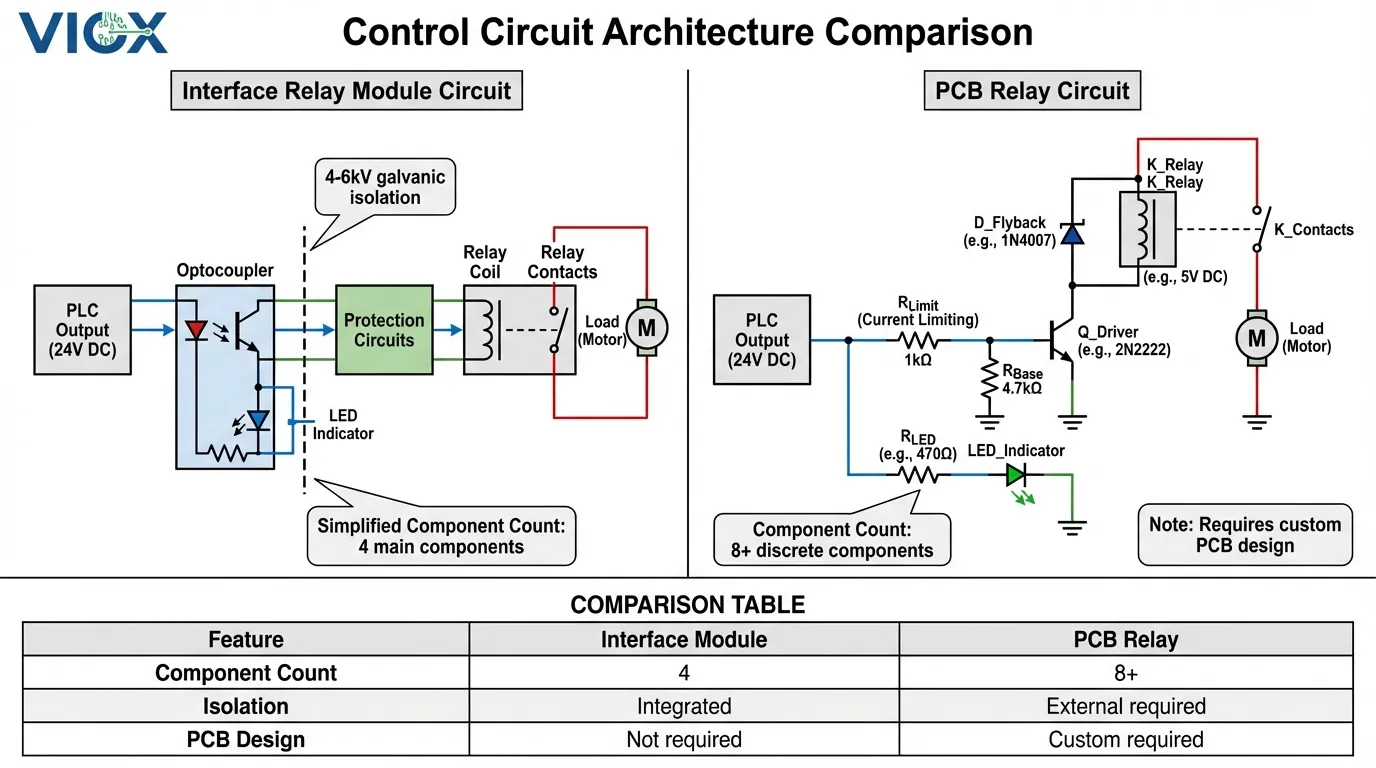

Electrical Protection at Isolation

Ang electrical isolation architecture ay kumakatawan marahil sa pinakamahalagang functional na pagkakaiba sa pagitan ng dalawang uri ng relay na ito. Ang mga interface relay module ay karaniwang nagsasama ng optocoupler isolation sa control input, na lumilikha ng galvanic barrier na may rating sa pagitan ng 4,000V at 6,000V. Tinitiyak ng optical isolation na ito na ang mga voltage transient, ground potential differences, o electromagnetic interference sa load side ay hindi maaaring bumalik sa control system.

Gumagana ang optocoupler circuit sa pamamagitan ng pag-convert ng electrical control signal sa liwanag sa pamamagitan ng isang LED, na pagkatapos ay nag-a-activate ng isang phototransistor sa isolated side upang bigyang-lakas ang relay coil. Ang light-based na signal transfer na ito ay nangangahulugan na walang electrical na koneksyon sa pagitan ng PLC output at ng relay coil—isang optical path lamang. Pinoprotektahan ng arkitekturang ito ang mga mamahaling PLC output card, na karaniwang nagkakahalaga ng ₱200-₱800 bawat module, mula sa pinsala dahil sa mga voltage spike o mga wiring fault.

Ang mga standard PCB relay ay nagbibigay lamang ng likas na isolation sa pagitan ng relay coil at contacts—karaniwang may rating na 4,000V ayon sa mga pamantayan ng IEC 61810-1. Habang ang coil-to-contact isolation na ito ay sapat para sa maraming application, hindi ito nag-aalok ng proteksyon para sa control circuit na nagmamaneho sa relay coil. Ang anumang voltage spike sa mga coil terminal ay maaaring bumalik nang direkta sa microcontroller o PLC output. Dapat magdagdag ang mga circuit designer ng mga external na proteksyon na component—TVS diodes, optocouplers, o isolation amplifiers—upang makamit ang katumbas na proteksyon, na nagpapataas ng parehong gastos at pagiging kumplikado.

Ang mga praktikal na implikasyon ay nagiging malinaw sa mga industrial environment na may mahahabang cable run, inductive loads, at potensyal na ground loops. Ang isang motor starter circuit na naglilipat ng isang 3-phase contactor ay maaaring bumuo ng mga voltage transient na lumampas sa 1,000V sa panahon ng interruption. Kung walang wastong isolation, maaaring makapinsala ang mga transient na ito sa mga PLC output, masira ang mga control signal, o magdulot ng mga nuisance trip. Ang mga interface module na may integrated na optocoupler isolation ay humahawak sa mga kondisyong ito bilang bahagi ng kanilang standard na disenyo.

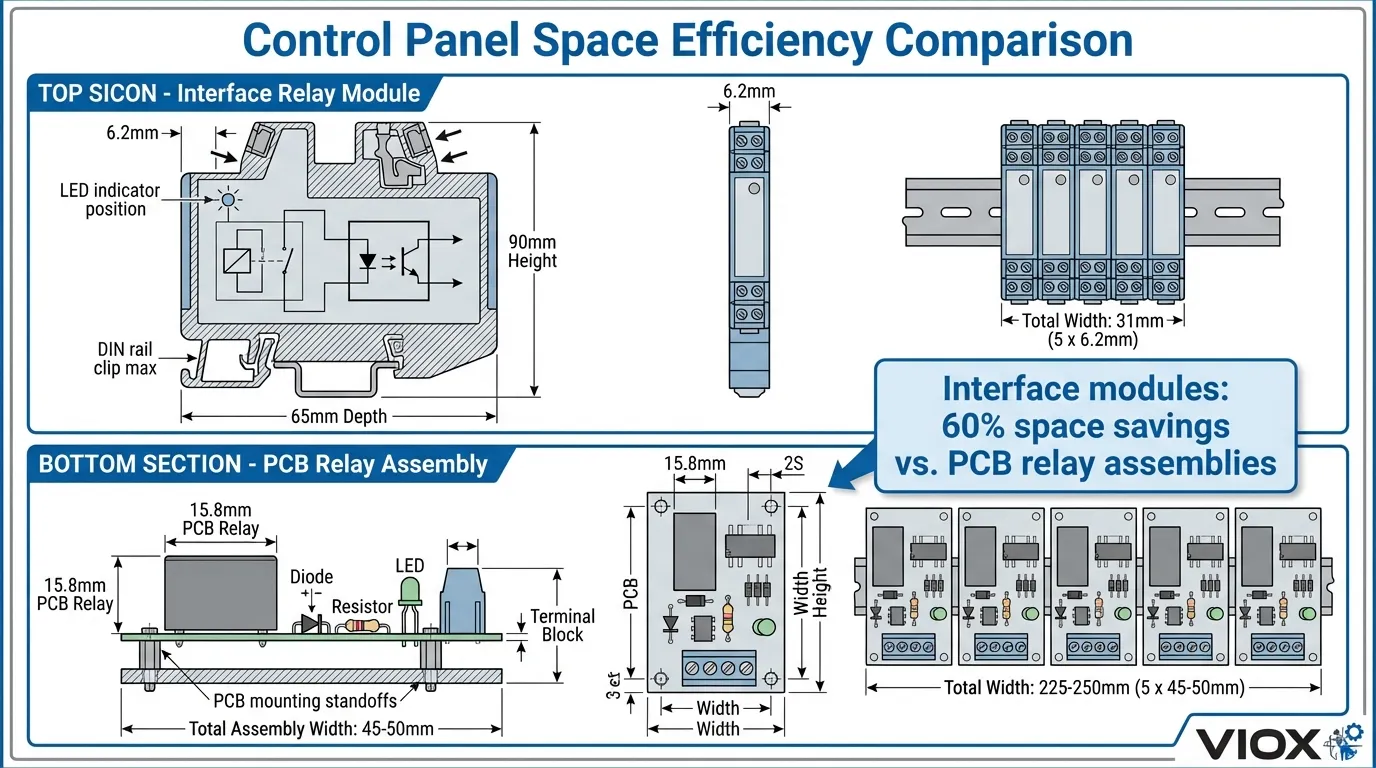

Space Efficiency at Panel Density

Ang mga modernong industrial control panel ay nahaharap sa walang humpay na presyon upang maglagay ng mas maraming functionality sa mas maliliit na enclosure. Ang mga interface relay module ay umunlad upang tugunan ang hamon na ito sa pamamagitan ng mga ultra-slim na disenyo. Ang mga kasalukuyang henerasyong slim relay module ay may sukat na 6.2mm lamang ang lapad—mas mababa sa isang-kapat ng pulgada—habang pinapanatili ang buong 6A switching capacity sa 250V AC. Ang isang standard na 200mm na seksyon ng DIN rail ay maaaring tumanggap ng 32 sa mga slim module na ito, na nagbibigay ng 32 independiyenteng switching circuit sa isang footprint na mas maliit kaysa sa isang smartphone.

Ang space efficiency na ito ay umaabot sa kabila ng relay mismo. Dahil ang mga interface module ay nagsasama ng mga proteksyon na circuit, indicators, at terminal connections, inaalis nila ang pangangailangan para sa hiwalay na mga PCB assembly, mounting brackets, at interconnecting wiring na kinakailangan ng mga PCB relay installation. Ang kabuuang volume ng panel na ginagamit ng isang interface module solution ay karaniwang 40-60% na mas mababa kaysa sa isang katumbas na PCB relay implementation kapag isinasaalang-alang ang lahat ng sumusuportang component at mounting hardware.

Ang mga standard PCB relay, habang compact bilang mga indibidwal na component, ay nangangailangan ng malaking sumusuportang infrastructure. Ang isang tipikal na miniature PCB relay ay may sukat na 15.8mm ang lapad, ngunit ang kumpletong PCB assembly kabilang ang relay, socket, proteksyon diodes, driver transistor, LED indicator, at terminal blocks ay sumasakop sa 40-60mm ng lapad ng panel. Ang maraming relay circuit sa isang solong PCB ay maaaring mapabuti ang density, ngunit sa kapinsalaan ng flexibility—kung nabigo ang isang relay, ang buong board ay madalas na nangangailangan ng pagpapalit.

Ang DIN-rail mounting system na ginagamit ng mga interface module ay nagbibigay ng karagdagang mga pakinabang sa panel layout flexibility. Ang mga module ay maaaring ayusin sa anumang pagkakasunud-sunod, madaling ilipat, o palawakin nang hindi muling idinisenyo ang mga mounting structure. Ang mga PCB assembly ay nangangailangan ng mga fixed na mounting position na tinutukoy sa panahon ng panel design, na ginagawang mahirap ang mga field modification.

Maintenance at Serviceability

Ang serviceability advantage ng mga interface relay module ay nagiging pinaka-halata sa panahon ng mga unplanned downtime event. Kapag nabigo ang isang relay sa isang kapaligiran ng produksyon, ang bawat minuto ng downtime ay direktang isinasalin sa nawalang kita—madalas na sinusukat sa libu-libong dolyar bawat oras para sa mga automated na linya ng pagmamanupaktura. Pinapagana ng mga interface module ang pagpapalit sa loob ng 60 segundo: hilahin ang sirang relay mula sa socket nito, isaksak ang isang kapalit, i-verify ang mga LED indicator, at ibalik ang operasyon. Walang kinakailangang mga tool, walang mga pagbabago sa wiring, walang panganib ng mga error sa koneksyon.

Sinusuportahan din ng plug-and-play na maintenance model na ito ang mga preventive maintenance strategy. Maaaring mag-stock ang mga maintenance team ng isang katamtamang imbentaryo ng mga spare relay module—karaniwang 10-20% ng naka-install na dami—na alam na ang mga spare na ito ay compatible sa maraming disenyo at application ng panel. Ang mga relay module mismo ay madalas na naka-color-code o may label ayon sa voltage rating, na ginagawang simple ang visual verification kahit na para sa mga hindi gaanong karanasan na technician.

Ang standard PCB relay maintenance ay nagpapakita ng mga makabuluhang hamon. Ang pagpapalit ng isang sirang PCB relay ay nangangailangan ng pag-desolder ng lumang component at pag-solder ng isang bago—isang gawain na nangangailangan ng mga espesyal na kasanayan, tool, at oras. Sa mga industrial environment, madalas itong nangangahulugan ng pag-alis ng buong PCB assembly mula sa panel, pagdadala nito sa isang workbench o repair facility, pagsasagawa ng pagkukumpuni, at muling pag-install. Maaaring umabot ang kabuuang downtime sa mga oras o kahit na mga araw kung hindi agad available ang mga replacement PCB.

Ang proseso ng pagsubok at pag-verify ay malaki rin ang pagkakaiba. Ang mga interface module ay nagsasama ng mga LED indicator na nagpapakita ng parehong power status at relay state, na nagbibigay-daan sa visual na kumpirmasyon ng operasyon nang walang test equipment. Maraming module ang may kasamang manual test button na nagpapahintulot sa mga technician na i-verify ang operasyon ng relay na independiyente sa control system. Ang mga PCB relay circuit ay nangangailangan ng multimeter testing o oscilloscope analysis upang kumpirmahin ang wastong operasyon—mas matagal at nangangailangan ng mas mataas na antas ng kasanayan.

Cost Analysis: Initial vs. Total Cost of Ownership

Ang paghahambing ng gastos sa pagitan ng mga interface module at PCB relay ay nagpapakita ng isang klasikong initial-cost versus total-cost-of-ownership na senaryo. Ang mga standard PCB relay ay nagkakahalaga ng ₱2-₱5 bawat unit sa katamtamang dami, habang ang mga interface relay module ay nagkakahalaga mula ₱8-₱25 depende sa mga detalye. Ginagawa ng 3-5x na pagkakaiba sa presyo na ito na mas matipid ang mga PCB relay sa paunang pagbabadyet.

Gayunpaman, dapat isama sa komprehensibong cost analysis ang lahat ng nauugnay na component at labor. Ang isang functional na PCB relay circuit ay nangangailangan ng: relay (₱3), socket (₱1.50), flyback diode (₱0.20), driver transistor (₱0.30), current-limiting resistor (₱0.05), LED indicator (₱0.15), at terminal blocks (₱2.50)—na umaabot sa humigit-kumulang ₱7.70 sa mga component lamang. Magdagdag ng custom na disenyo ng PCB (₱500-₱2,000 bawat disenyo), PCB fabrication (₱1-₱3 bawat board), assembly labor (₱5-₱10 bawat relay circuit), at oras ng pagsubok, at ang tunay na gastos bawat relay circuit ay umaabot sa ₱15-₱20.

Ang mga interface relay module sa ₱12-₱15 bawat unit ay biglang nagiging cost-competitive, lalo na kapag isinasaalang-alang ang installation labor. Ang mga panel builder ay nag-uulat ng 40-50% na pagbawas sa oras ng assembly kapag gumagamit ng mga interface module kumpara sa mga PCB relay assembly. Para sa isang 50-relay control panel, ang pagtitipid na ito sa oras ay maaaring lumampas sa 20 oras ng labor—na kumakatawan sa ₱600-₱1,200 sa direktang pagtitipid sa gastos sa mga tipikal na industrial labor rate.

Ang maintenance cost differential ay lumalaki sa buong lifecycle ng sistema. Ang isang sirang interface module ay nagkakahalaga ng ₱12-₱15 at 5 minuto ng oras ng technician (₱8-₱10) para sa kabuuang gastos sa pagkukumpuni na wala pang ₱25. Ang isang sirang PCB relay circuit ay madalas na nangangailangan ng pagpapalit ng buong PCB assembly (₱50-₱150) kasama ang 1-2 oras ng skilled technician time (₱100-₱200), na umaabot sa ₱150-₱350 bawat failure. Sa loob ng 10-taong service life na may mga tipikal na industrial relay failure rate (0.5-1% taun-taon), ang maintenance cost advantage ng mga interface module ay maaaring lumampas sa ₱500-₱1,000 bawat panel.

Technical Specifications Comparison Table

| Pagtutukoy | Interface Relay Module | Standard PCB Relay |

|---|---|---|

| Rating ng Contact | 6A @ 250V AC (tipikal na slim modules) 10-16A @ 250V AC (standard modules) |

5-10A @ 250V AC (miniature) 10-30A @ 250V AC (power relays) |

| Kontrolin ang Boltahe | 24V DC, 24V AC, 120V AC, 230V AC (plug-in coil options) |

Custom bawat disenyo (karaniwang 5V, 12V, 24V DC) |

| Electrical Isolation | 4-6kV (optocoupler input isolation) + 4kV (coil-to-contact) |

4kV (coil-to-contact lamang ayon sa IEC 61810-1) |

| Oras Ng Pagtugon | 8-12ms (tipikal na electromechanical) | 5-10ms (tipikal na electromechanical) |

| Buhay Mekanikal | 10-20 milyong operasyon | 10 milyong operasyon (tipikal) |

| Buhay ng Elektrisidad | 100,000 operasyon @ rated load | 100,000 operasyon @ rated load |

| Operating Temperatura | -40°C hanggang +70°C (industrial grade) | -40°C hanggang +85°C (nag-iiba depende sa modelo) |

| Paraan ng Pag-mount | DIN rail (35mm standard) Plug-in socket |

PCB soldering (through-hole o SMD) |

| Indikasyon ng Katayuan | Integrated LED (power + relay state) | Nangangailangan ng panlabas na LED circuit |

| Proteksyon Ng Mga Tampok | Optocoupler isolation Coil suppression Proteksyon ng surge |

Nangangailangan ng panlabas na protection circuits |

| Oras ng Pagpapalit | <60 segundo (plug-in) | 15-30 minuto (desoldering/soldering) |

| Karaniwang Halaga bawat Yunit | $8-$25 | $2-$5 (relay lamang) $7-$10 (may mga components) |

| Mga Pamantayan Sa Pagsunod | IEC 61810-1, UL 508, CE | IEC 61810-1, UL 508 (relay lamang) |

| Paglaban sa Panginginig ng boses | 10g @ 10-55Hz (DIN rail mounted) | Depende sa PCB mounting method |

| Uri ng Terminal | Spring-clamp o screw (0.5-2.5mm² wire) |

PCB pads o solder terminals |

| Lapad bawat Circuit | 6.2-12mm (ultra-slim designs) | 15-20mm (relay lamang) 40-60mm (kumpletong circuit) |

Mga Pamantayan sa Pagpili na Tukoy sa Aplikasyon

Kailan Pipiliin ang Interface Relay Modules

Ang interface relay modules ay kumakatawan sa pinakamainam na pagpipilian para sa mga aplikasyon na nagbibigay-priyoridad sa pagiging maaasahan, pagpapanatili, at pangmatagalang kahusayan sa pagpapatakbo. Ang mga industrial automation system, lalo na ang mga nagsasangkot ng PLC control, ay lubos na nakikinabang mula sa integrated protection at standardized interface na ibinibigay ng relay modules. Ang mga manufacturing facilities kung saan ang mga gastos sa downtime ay lumampas sa $1,000 bawat oras ay hindi kayang bayaran ang pinahabang oras ng pagkukumpuni na nauugnay sa mga pagkabigo ng PCB relay.

Ang mga building automation system—HVAC controls, lighting management, at access control—ay sinasamantala ang flexibility at serviceability ng interface modules. Ang mga sistemang ito ay madalas na nangangailangan ng mga pagbabago o pagpapalawak mga taon pagkatapos ng paunang pag-install. Ang plug-and-play na katangian ng interface modules ay nagbibigay-daan sa mga facility manager na muling i-configure ang control logic nang walang espesyal na kasanayan sa electronics o malawakang downtime.

Ang mga process control application sa water treatment, chemical processing, at food production ay nangangailangan ng environmental ruggedness at electrical isolation na ibinibigay ng interface modules. Ang mga industriyang ito ay nahaharap sa malupit na kondisyon kabilang ang matinding temperatura, halumigmig, vibration, at electrical noise. Ang interface modules na nakakatugon sa mga industrial specification ng IEC 61810-1 ay nagsisiguro ng maaasahang operasyon sa buong mapanghamong kapaligiran.

Ang mga control panel manufacturer at system integrator ay pinapaboran ang interface modules para sa kanilang mga benepisyo sa standardization. Ang isang panel builder ay maaaring magdisenyo ng isang standard socket layout, pagkatapos ay i-configure ang mga relay coil voltage at contact arrangement sa pamamagitan ng pagpili ng naaangkop na relay modules para sa bawat application. Ang modular na pamamaraang ito ay nagpapababa ng oras ng disenyo, nagpapasimple sa pamamahala ng imbentaryo, at nagpapabilis sa produksyon.

Kailan Pipiliin ang Standard PCB Relays

Ang mga standard PCB relay ay namumukod-tangi sa mga high-volume production environment kung saan ang relay ay nagiging isang permanenteng bahagi ng isang mas malaking electronic assembly. Ang mga consumer appliance, HVAC equipment, at automotive electronics ay karaniwang nagsasama ng mga PCB relay sa kanilang mga control board, kung saan ang relay ay hindi kailanman mangangailangan ng field replacement sa panahon ng inaasahang buhay ng serbisyo ng produkto.

Ang mga cost-sensitive application na may stable, well-defined na mga kinakailangan ay nakikinabang mula sa mga PCB relay implementation. Kapag ang disenyo ng circuit ay natapos at napatunayan, ang mga PCB relay ay nag-aalok ng mas mababang per-unit na gastos sa mga volume ng produksyon na lumampas sa 1,000 units taun-taon. Ang amortization ng PCB design at setup costs sa malalaking production runs ay ginagawang kaakit-akit sa ekonomiya ang pamamaraang ito.

Ang mga compact electronic device kung saan ang bawat milimetro ng espasyo ay mahalaga ay maaaring paboran ang mga PCB relay sa kabila ng kanilang mga kinakailangan sa supporting component. Ang mga modernong miniature PCB relay na may sukat na 10-15mm lamang ay maaaring magkasya sa mga handheld device, portable equipment, o space-constrained installation kung saan hindi posible ang DIN-rail mounting.

Ang mga application na may mababang switching frequency at minimal na mga kinakailangan sa pagpapanatili ay maaaring matagumpay na gumamit ng mga PCB relay. Ang isang relay na nag-switch nang isang beses bawat araw o mas kaunti, sa isang malinis na kapaligiran, na may inaasahang buhay ng serbisyo sa ilalim ng 5 taon, ay maaaring hindi bigyang-katwiran ang mas mataas na paunang gastos ng interface modules.

Hybrid Approaches at Espesyal na Konsiderasyon

Ang ilang mga application ay nakikinabang mula sa mga hybrid approach na pinagsasama ang parehong uri ng relay. Ang malalaking control panel ay maaaring gumamit ng interface modules para sa madalas na switch o kritikal na mga circuit na nangangailangan ng madaling pagpapanatili, habang gumagamit ng mga PCB relay para sa mga auxiliary function tulad ng indicator lights o bihirang pinapatakbong interlocks. Ang estratehiyang ito ay nag-o-optimize ng parehong gastos at functionality.

Ang mga safety-critical application ay nangangailangan ng espesyal na konsiderasyon anuman ang uri ng relay. Ang mga safety relay na may force-guided contacts—kung saan tinitiyak ng mechanical linkage na ang normally-open at normally-closed contacts ay hindi maaaring sabay na magsara—ay available sa parehong interface module at PCB format. Ang mga relay na ito ay sumusunod sa mga pamantayan ng IEC 61810-3 (EN 50205) para sa mga safety-related control system at mahalaga para sa mga emergency stop circuit, safety interlocks, at machine guarding application.

Ang mga high-frequency switching application na lumampas sa 10 operations bawat minuto ay maaaring mangailangan ng solid-state relay (SSR) technology sa halip na electromechanical relays. Inaalis ng mga SSR ang contact wear nang buo, na nag-aalok ng halos walang limitasyong mechanical life. Gayunpaman, ang mga SSR ay nagpapakilala ng iba't ibang konsiderasyon kabilang ang heat dissipation, leakage current, at mas mataas na gastos bawat switching point.

Pagsunod sa mga Pamantayan at Sertipikasyon

IEC 61810-1: Ang Foundation Standard

Itinatag ng IEC 61810-1 ang mga pangunahing kinakailangan sa kaligtasan at pagganap para sa electromechanical elementary relays. Tinutukoy ng internasyonal na pamantayang ito ang mga pamamaraan ng pagsubok para sa mga contact rating, insulation resistance, dielectric strength, temperature rise, at mechanical endurance. Ang parehong interface relay modules at standard PCB relay ay dapat sumunod sa IEC 61810-1 upang maging angkop para sa mga industrial application.

Tinutukoy ng pamantayan na ang mga relay ay dapat makatiis ng isang dielectric test voltage na 4,000V AC sa pagitan ng coil at mga contact sa loob ng isang minuto nang walang breakdown. Ang insulation resistance ay dapat lumampas sa 100MΩ sa 500V DC. Ang contact resistance ay hindi dapat lumampas sa mga tinukoy na halaga (karaniwang 100mΩ para sa mga power contact) upang maiwasan ang labis na pag-init at pagbaba ng boltahe. Ang pagtaas ng temperatura sa ilalim ng rated load ay hindi dapat lumampas sa mga limitasyon na makakasira sa mga materyales ng insulation o makakabawas sa buhay ng relay.

Ang interface relay modules ay madalas na lumampas sa mga minimum na kinakailangang ito, lalo na sa electrical isolation. Ang optocoupler isolation sa control input ay nagbibigay ng karagdagang isolation barrier na lampas sa likas na coil-to-contact isolation ng relay, na lumilikha ng isang defense-in-depth na estratehiya sa proteksyon.

UL 508 at North American Requirements

Ang UL 508, ang Standard para sa Industrial Control Equipment, ay namamahala sa mga relay application sa mga merkado ng North American. Ang pamantayang ito ay umunlad upang umayon sa mga internasyonal na kinakailangan ng IEC, kung saan ang harmonized na pamantayan ng IEC/UL 61810-1 ay pumapalit na ngayon sa mga nakaraang UL 508 relay specification. Pinapasimple ng harmonization na ito ang pandaigdigang pag-access sa merkado para sa mga tagagawa ng relay at binabawasan ang pagiging kumplikado ng sertipikasyon para sa mga tagabuo ng control panel.

Ang sertipikasyon ng UL ay nangangailangan hindi lamang ng relay mismo kundi pati na rin ang application nito sa loob ng control panel upang matugunan ang mga kinakailangan sa kaligtasan. Ang wastong wire sizing, overcurrent protection, at mga kinakailangan sa spacing ay lahat ay nakakaapekto sa sertipikasyon ng UL panel. Ang interface relay modules na may mga UL-recognized component at standardized mounting method ay nagpapasimple sa proseso ng sertipikasyon ng panel.

CE Marking at European Compliance

Ang CE marking ay nagpapahiwatig ng pagsunod sa mga pamantayan ng European Union sa kaligtasan, kalusugan, at proteksyon sa kapaligiran. Para sa mga relay at control panel, kabilang dito ang Low Voltage Directive (LVD) at Electromagnetic Compatibility (EMC) Directive. Ang interface relay modules na may integrated na mga tampok ng proteksyon ng EMC—optocoupler isolation, coil suppression, at shielded housings—ay tumutulong sa mga tagabuo ng panel na makamit ang CE compliance nang mas madali kaysa sa discrete PCB relay assemblies na nangangailangan ng custom na EMC mitigation.

Pag-Install Ng Mga Pinakamahusay Na Kasanayan

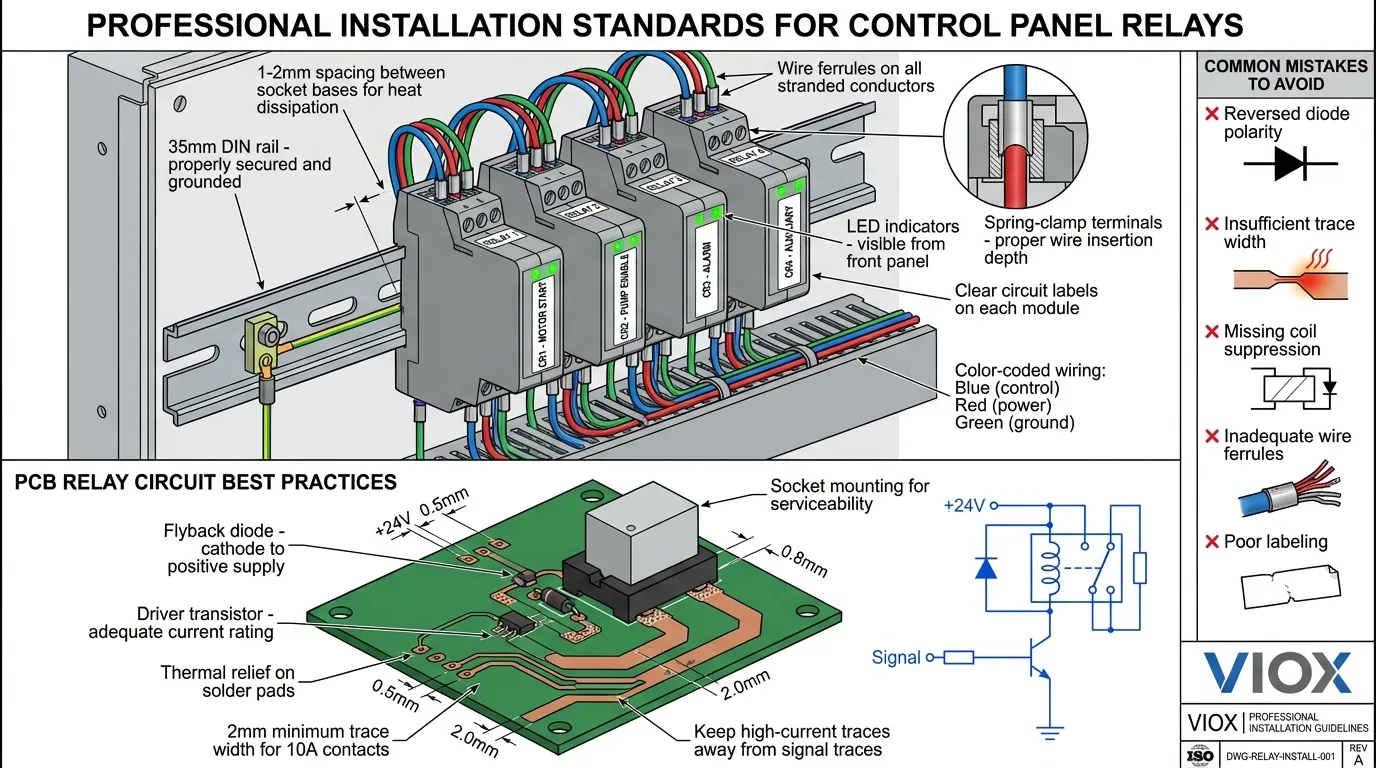

Pag-install ng Interface Relay Module

Ang wastong pag-install ng interface relay modules ay nagsisimula sa paghahanda ng DIN rail. Tiyakin na ang rail ay malinis, maayos na nakakabit sa panel backplate, at grounded kung gumagamit ng conductive rail. I-mount muna ang mga socket base, na pinapanatili ang pare-parehong spacing at orientation. Inirerekomenda ng karamihan sa mga tagagawa ang 1-2mm na spacing sa pagitan ng mga katabing socket para sa sapat na heat dissipation at wire routing clearance.

Ikabit ang mga socket base nang kumpleto bago i-install ang mga relay module. Gumamit ng wire ferrules sa stranded conductors upang maiwasan ang strand breakage at tiyakin ang maaasahang spring-clamp terminal connections. Sundin ang polarity sa mga DC coil connection—ang reverse polarity ay hindi makakasira sa relay ngunit hindi ito gagana. Para sa mga AC coil, hindi mahalaga ang polarity, ngunit ang pagpapanatili ng pare-parehong mga code ng kulay ng mga kable ay nakakatulong sa pag-troubleshoot.

I-label nang malinaw ang bawat posisyon ng relay, na nagpapahiwatig ng circuit function, paglalarawan ng load, at anumang espesyal na kondisyon sa pagpapatakbo. Maraming interface modules ang may kasamang mga label area sa harap na mukha partikular para sa layuning ito. Binabawasan ng komprehensibong pag-label ang oras ng pag-troubleshoot at pinipigilan ang mga error sa mga kable sa panahon ng pagpapanatili.

Subukan ang bawat relay circuit nang paisa-isa bago bigyang-lakas ang kumpletong panel. I-verify ang tamang control voltage, suriin ang mga LED indicator para sa wastong operasyon, at kumpirmahin ang contact switching gamit ang multimeter. Tinutukoy ng sistematikong pamamaraang ito ang mga error sa mga kable o mga depektibong component bago pa man magdulot ng mga problema sa antas ng system.

Mga Alituntunin sa Disenyo ng PCB Relay Circuit

Ang disenyo ng PCB relay circuit ay nangangailangan ng maingat na pagbibigay-pansin sa ilang kritikal na mga kadahilanan. Maglagay ng mga flyback diode (1N4007 o katumbas) nang direkta sa mga relay coil na may cathode patungo sa positibong supply. Ang diode na ito ay nag-clamp sa inductive voltage spike na nabuo kapag ang coil ay de-energizes, na nagpoprotekta sa mga driver transistor at microcontroller. Kung wala ang proteksyong ito, ang mga coil voltage spike ay maaaring lumampas sa 100V, na sumisira sa mga semiconductor component.

Ang pagpili ng driver transistor ay depende sa relay coil current at mga katangian ng control signal. Para sa 24V DC relay na may 1,000Ω coil na kumukuha ng 24mA, sapat na ang isang general-purpose NPN transistor tulad ng 2N2222. Ang mas mataas na kasalukuyang mga coil ay nangangailangan ng mga power transistor o MOSFET. Kalkulahin ang mga kinakailangan sa base current na tinitiyak ang sapat na saturation—karaniwang 10x ang base current na kailangan para sa collector current ay nagsisiguro ng maaasahang switching.

Ang lapad ng PCB trace ay dapat tumanggap ng mga relay contact current nang walang labis na pagbaba ng boltahe o pag-init. Para sa 10A contact, gumamit ng minimum na 2mm (80 mil) na lapad ng trace sa 1oz copper. Isaalang-alang ang pagtaas sa 3-4mm para sa pinahusay na pagiging maaasahan at nabawasan ang pagtaas ng temperatura. I-route ang mga high-current trace palayo sa mga sensitibong signal trace upang mabawasan ang electromagnetic interference.

Kasama sa mga konsiderasyon sa pag-mount ang mechanical stress relief. Ang mga relay contact ay bumubuo ng makabuluhang mechanical force sa panahon ng switching—hanggang sa ilang newton—na maaaring pumutok sa mga solder joint sa paglipas ng panahon. Gumamit ng maraming solder pad bawat relay pin, o isaalang-alang ang socket-mounting relay sa PCB sa halip na direktang soldering para sa pinahusay na serviceability.

Pag-Troubleshoot-Karaniwang Mga Isyu

Mga Problema sa Interface Relay Module

Hindi Nag-e-energize ang Relay: Suriin ang control voltage sa module input terminals. Ang interface modules ay karaniwang nangangailangan ng 70-80% ng nominal voltage upang gumana nang maaasahan. I-verify ang mga LED indicator—kung ang power LED ay umiilaw ngunit ang relay ay hindi nag-switch, ang relay module mismo ay maaaring may depekto. Suriin kung may mga mechanical obstruction na pumipigil sa pagpasok ng relay sa socket.

Paminsan-minsang Operasyon: Ang maluwag na koneksyon sa terminal ang pinakakaraniwang sanhi. Ang mga spring-clamp terminal ay nangangailangan ng tamang lalim ng pagpasok ng wire—karaniwan ay 10-12mm. Ang hindi sapat na pagpasok ay lumilikha ng mga koneksyon na may mataas na resistensya na umiinit sa ilalim ng karga, na kalaunan ay nabibigo. Suriin kung may oxidized o nasirang dulo ng wire. Ang vibration ay maaari ring lumuwag sa mga screw terminal sa paglipas ng panahon; beripikahin ang tamang mga detalye ng torque (karaniwan ay 0.5-0.8 Nm).

Pagkakadikit o Pagkasunog ng Contact: Nagpapahiwatig na ang relay ay naglilipat ng mga karga na lumalampas sa rating nito o naglilipat ng mga lubos na inductive na karga nang walang tamang suppression. Beripikahin ang aktwal na kasalukuyang karga laban sa mga detalye ng relay. Ang mga inductive na karga (motor, solenoid, transformer) ay nangangailangan ng derating—karaniwan ay 50% ng resistive load rating. Magdagdag ng RC snubbers o varistors sa mga inductive na karga upang sugpuin ang mga switching transient.

Napaaga na Pagkabigo: Ang mga salik sa kapaligiran ay madalas na nag-aambag sa maagang pagkabigo ng relay. Ang labis na temperatura sa paligid (>60°C) ay lubhang nagpapababa sa buhay ng relay. Tiyakin ang sapat na bentilasyon ng panel at isaalang-alang ang pagkawala ng init kapag nag-mount ng maraming relay sa malapit na distansya. Ang kontaminasyon mula sa alikabok, kahalumigmigan, o mga kemikal na singaw ay maaaring magpababa sa pagkakabukod at magdulot ng kaagnasan sa mga contact.

Mga Problema sa PCB Relay Circuit

Hindi Nag-e-energize ang Coil: Beripikahin ang operasyon ng driver transistor. Sukatin ang boltahe sa transistor collector—dapat malapit sa supply voltage kapag naka-off, malapit sa zero kapag naka-on. Suriin ang base current—ang hindi sapat na base drive ay pumipigil sa transistor saturation. Beripikahin na ang flyback diode ay hindi shorted, na magki-clamp sa coil voltage sa ~0.7V. Sukatin ang coil resistance; ang mga bukas na coil ay nagpapahiwatig ng pagkabigo ng relay.

Pagkabigo ng Driver Transistor: Karaniwang sanhi ng nawawala o binaliktad na flyback diode. Ang inductive spike mula sa coil de-energization ay maaaring lumampas sa transistor breakdown voltage, na sumisira sa junction. Palaging mag-install ng mga diode na may tamang polarity. Isaalang-alang ang paggamit ng Schottky diodes para sa mas mabilis na pagtugon o TVS diodes para sa pinahusay na proteksyon sa maingay na kapaligiran.

Contact Arcing o Pitting: Nagreresulta mula sa paglilipat ng mga karga na lampas sa kapasidad ng relay o hindi sapat na arc suppression. Ang mga AC load ay nangangailangan ng iba't ibang suppression kaysa sa mga DC load. Para sa AC, gumamit ng RC snubbers (0.1µF + 100Ω sa mga contact). Para sa DC, gumamit ng freewheeling diodes sa mga inductive load. Isaalang-alang ang pag-upgrade sa mga relay na may mas mataas na contact rating o paglipat sa mga contactor para sa mga karga na lumalampas sa 10A.

Mga Isyu sa EMI/RFI: Ang relay switching ay bumubuo ng electromagnetic interference na maaaring makaapekto sa mga kalapit na sensitibong circuit. Paghiwalayin ang mga relay circuit mula sa analog signal conditioning, communication interfaces, at microcontroller circuits. Gumamit ng twisted pair wiring para sa mga koneksyon ng relay coil. Magdagdag ng ferrite beads sa mga coil lead upang sugpuin ang high-frequency noise. Isaalang-alang ang mga shielded enclosure para sa partikular na sensitibong aplikasyon.

Mga Trend sa Hinaharap at Mga Umuusbong na Teknolohiya

Solid-State Relay Integration

Ang hangganan sa pagitan ng electromechanical at solid-state relay technology ay patuloy na lumalabo. Ang mga hybrid relay module na pinagsasama ang electromechanical contacts para sa high-current switching na may solid-state drivers para sa control logic ay nag-aalok ng pinakamahusay sa parehong mundo. Ang mga hybrid na disenyo na ito ay nag-aalis ng contact bounce, nagpapababa ng electromagnetic interference, at nagpapahaba ng mechanical life habang pinapanatili ang mababang on-resistance at zero leakage current advantages ng mechanical contacts.

Ang mga solid-state relay module na may integrated heat sinks at thermal protection ay nagiging mas karaniwan sa interface relay form factors. Ang mga SSR module na ito ay nakasaksak sa mga standard relay socket, na nagpapahintulot sa mga panel builder na tukuyin ang electromechanical o solid-state na mga solusyon batay sa mga kinakailangan ng aplikasyon nang hindi muling idinisenyo ang mga layout ng panel.

Smart Relay Modules na may Diagnostics

Ang mga susunod na henerasyong interface relay module ay nagsasama ng mga microcontroller at communication interfaces, na ginagawang mga intelligent node sa mga industrial network ang mga simpleng switching device. Sinusubaybayan ng mga smart relay na ito ang kondisyon ng contact, binibilang ang mga switching operation, sinusukat ang kasalukuyang karga, at nag-uulat ng status sa pamamagitan ng Modbus, Profibus, o Ethernet protocols. Sinusuri ng mga predictive maintenance algorithm ang mga switching pattern at contact resistance trends, na nag-aalerto sa mga maintenance team bago maganap ang mga pagkabigo.

Kasama sa mga diagnostic capabilities ang contact wear monitoring sa pamamagitan ng resistance measurement, coil current analysis na nakakakita ng mga partial failure, at thermal monitoring na pumipigil sa mga overload condition. Ang data integration na ito sa mga plant-wide maintenance management system ay nagbibigay-daan sa condition-based maintenance strategies, na nagpapababa ng hindi planadong downtime at nag-o-optimize ng spare parts inventory.

Miniaturization at Power Density

Patuloy na itinutulak ng mga tagagawa ng relay ang mga hangganan ng miniaturization. Ang mga ultra-slim relay module ay nakakamit na ngayon ng 6A switching capacity sa 6.2mm width—mas mababa sa kalahati ng lapad ng mga nakaraang henerasyong disenyo. Ang space efficiency na ito ay nagbibigay-daan sa mga control panel na tumanggap ng 50-100% na mas maraming I/O points sa parehong enclosure volume, na sumusuporta sa lalong kumplikadong mga kinakailangan sa automation nang walang proporsyonal na pagtaas ng laki ng panel.

Ang mga advanced na materyales at manufacturing techniques ay nagbibigay-daan sa mas mataas na power density. Ang silver-cadmium oxide at silver-tin oxide contact materials ay nagbibigay ng superior arc resistance at mas mahabang buhay kaysa sa tradisyonal na silver-nickel contacts. Tinitiyak ng precision stamping at automated assembly ang pare-parehong kalidad at pagganap sa milyon-milyong yunit.

Madalas Na Tinatanong Na Mga Katanungan

T: Maaari ko bang palitan ang isang PCB relay ng isang interface relay module sa isang umiiral na panel?

S: Oo, ngunit nangangailangan ito ng mga pagbabago sa panel. Kailangan mong mag-install ng DIN rail at relay socket bases, pagkatapos ay i-rewire mula sa PCB patungo sa mga bagong socket terminal. Ang retrofit na ito ay makatuwiran kapag nag-a-upgrade ng mga panel para sa pinahusay na maintainability o kapag ang orihinal na disenyo ng PCB ay lipas na. Ang pamumuhunan sa retrofit labor ay karaniwang nababayaran sa loob ng 1-2 taon sa pamamagitan ng pagbawas ng mga gastos sa pagpapanatili.

T: Ano ang tipikal na pagkakaiba sa lifespan sa pagitan ng mga interface module at PCB relay?

S: Ang parehong uri ng relay ay gumagamit ng mga katulad na electromechanical relay mechanism, kaya ang likas na buhay ng relay ay maihahambing—karaniwan ay 100,000 electrical operations sa rated load o 10-20 milyong mechanical operations. Gayunpaman, ang mga interface module ay madalas na tumatagal nang mas matagal sa serbisyo dahil pinipigilan ng kanilang plug-in na disenyo ang mechanical stress sa mga solder joint at binabawasan ng kanilang integrated protection circuits ang pagkakalantad sa mga nakakapinsalang voltage transient. Iminumungkahi ng data sa field na nakakamit ng mga interface module ang 20-30% na mas mahabang buhay ng serbisyo sa mga tipikal na industrial environment.

T: Gumagana ba ang mga interface relay module sa lahat ng brand ng PLC?

S: Oo, ang mga interface relay module ay mga universal device na tugma sa anumang PLC o control system. Tumutugon ang relay module sa boltahe na inilapat sa mga input terminal nito—hindi mahalaga kung ang boltahe na iyon ay nagmumula sa isang Siemens, Allen-Bradley, Mitsubishi, o anumang iba pang brand ng PLC. Itugma lamang ang relay coil voltage sa iyong PLC output voltage (karaniwan ay 24V DC) at tiyakin na ang relay contact rating ay lumampas sa iyong mga kinakailangan sa karga.

T: Paano ko kakalkulahin ang tamang relay contact rating para sa aking aplikasyon?

S: Magsimula sa steady-state current ng karga, pagkatapos ay ilapat ang mga derating factor. Ang mga inductive na karga (motor, solenoid, transformer) ay nangangailangan ng 50% derating—ang isang 10A relay ay dapat lumipat ng maximum na 5A inductive load. Ang mga lamp load ay nangangailangan ng 10x derating dahil sa mataas na inrush current—ang isang 10A relay ay humahawak ng maximum na 1A ng incandescent lamp load. Ang mga resistive load (heater, resistor) ay maaaring gumamit ng buong relay rating. Magdagdag ng 20% na safety margin upang isaalang-alang ang mga voltage variation at pagtanda. Para sa mga kumplikadong karga, kumunsulta sa mga datasheet ng tagagawa ng relay para sa partikular na gabay sa aplikasyon.

T: Ano ang nagiging sanhi ng pagkakadikit ng mga relay contact, at paano ko ito maiiwasan?

S: Ang contact welding ay nangyayari kapag ang switching current ay lumampas sa make/break rating ng relay o kapag naglilipat ng lubos na inductive na karga nang walang suppression. Ang arc na nabuo sa panahon ng contact opening ay nagpapalambot sa contact material, na maaaring magdikit sa mga contact. Kasama sa mga estratehiya sa pag-iwas ang: pagpili ng mga relay na may sapat na contact rating (kabilang ang inrush current), pagdaragdag ng arc suppression (RC snubbers para sa AC, freewheeling diodes para sa DC inductive load), paggamit ng mga relay na may silver-cadmium oxide contacts para sa high-current applications, at pagsasaalang-alang ng mga contactor o solid-state relay para sa mga karga na lumalampas sa 10A.

T: Angkop ba ang mga interface relay module para sa mga safety-critical application?

S: Ang mga standard interface relay module ay hindi angkop para sa mga safety-critical application tulad ng emergency stops o safety interlocks. Ang mga aplikasyon na ito ay nangangailangan ng mga safety relay na may force-guided contacts na nakakatugon sa mga pamantayan ng IEC 61810-3 (EN 50205). Gumagamit ang mga force-guided relay ng mechanical linkage na tinitiyak na ang normally-open at normally-closed contacts ay hindi maaaring sabay na magsara, na pumipigil sa mga mapanganib na failure mode. Ang mga safety relay module ay available sa interface module form factors, na nagbibigay ng parehong plug-in na kaginhawahan habang nakakatugon sa mga kinakailangan sa kaligtasan. Palaging kumunsulta sa mga nauugnay na pamantayan sa kaligtasan (ISO 13849, IEC 62061) para sa iyong partikular na aplikasyon.

Konklusyon: Paggawa ng Tamang Pagpili para sa Iyong Aplikasyon

Ang pagpili sa pagitan ng mga industrial interface relay module at standard PCB relay ay pangunahing nakasalalay sa mga priyoridad ng iyong aplikasyon: paunang gastos kumpara sa lifecycle cost, production volume kumpara sa field serviceability, at design flexibility kumpara sa space optimization. Ang mga interface relay module ay mahusay sa industrial automation, building controls, at anumang aplikasyon kung saan ang maintenance accessibility, electrical isolation, at pangmatagalang pagiging maaasahan ay nagbibigay-katwiran sa kanilang mas mataas na paunang gastos. Ang kanilang plug-and-play na arkitektura, integrated protection circuits, at DIN-rail standardization ay ginagawa silang default na pagpipilian para sa propesyonal na paggawa ng control panel.

Ang mga standard PCB relay ay nananatiling pinakamainam na solusyon para sa high-volume consumer products, embedded systems, at mga aplikasyon kung saan ang relay ay nagiging permanenteng bahagi ng isang mas malaking electronic assembly. Kapag ang production volumes ay lumampas sa 1,000 units taun-taon at hindi kinakailangan ang field maintenance, ang mga PCB relay ay nag-aalok ng mas mababang kabuuang gastos sa pamamagitan ng economies of scale.

Para sa karamihan ng mga industrial control panel application, ang mga interface relay module ay nagbibigay ng superior value sa pamamagitan ng pagbawas ng oras ng pag-install, pinasimple na maintenance, pinahusay na proteksyon, at pinabuting pangmatagalang pagiging maaasahan. Ang 40-50% na pagbawas sa assembly labor, kasama ang 60-segundong replacement times at integrated optocoupler isolation, ay karaniwang bumubuo ng positibong ROI sa loob ng 2-3 taon kahit na isinasaalang-alang ang kanilang mas mataas na paunang gastos.

Habang ang mga automation system ay nagiging mas kumplikado at ang mga gastos sa downtime ay patuloy na tumataas, ang trend ay malinaw na pumapabor sa mga interface relay module para sa mga industrial application. Ang kanilang modular na arkitektura, standardized interfaces, at umuusbong na smart capabilities ay nagpoposisyon sa kanila bilang pundasyon para sa mga susunod na henerasyong control system. Kung nagdidisenyo ka ng isang bagong control panel o nag-a-upgrade ng umiiral na kagamitan, maingat na suriin ang iyong mga partikular na kinakailangan laban sa komprehensibong paghahambing na ibinigay sa gabay na ito upang gumawa ng isang may kaalamang pagpili na nag-o-optimize ng parehong pagganap at gastos.

Mga Kaugnay na Mapagkukunan

Para sa karagdagang impormasyon tungkol sa mga electrical control component at industrial automation solutions, tuklasin ang mga kaugnay na paksang ito:

- Pag-unawa sa 5 Iba't Ibang Uri ng Relay – Komprehensibong gabay sa mga klasipikasyon at aplikasyon ng relay

- Contactors kumpara sa Relays: pag-Unawa sa mga pangunahing Pagkakaiba – Kailan gagamit ng mga contactor kumpara sa mga relay sa motor control

- Ano ang isang Contactor? – Kumpletong gabay sa mga industrial contactor para sa heavy-duty switching

- Time Delay Relays: Kumpletong Gabay sa Mga Uri, Function, at Aplikasyon – Pag-unawa sa mga timing relay para sa sequential control

- Paano Pumili ng Mga Contactor at Circuit Breaker Batay sa Power ng Motor – Gabay sa pagsukat para sa mga component ng proteksyon ng motor

- Gabay sa Mga Bahagi ng Industrial Control Panel – Mahahalagang component para sa propesyonal na paggawa ng panel

- Gabay sa Pagpili ng Terminal Block: Mga Uri at Gamit – Pagpili ng tamang terminal block para sa iyong panel

- Ano ang DIN Rail? – Pag-unawa sa mga pamantayan ng DIN rail at mga mounting system

- 2-Wire kumpara sa 3-Wire na Kontrol: Gabay sa Kaligtasan ng Motor – Disenyo ng control circuit para sa mga aplikasyon ng motor

- PLC Direct Drive vs. Interposing Relay – Kailan gagamit ng mga interface relay sa mga PLC output

- Mechanical Relay vs. Transistor/MOSFET – Paghahambing ng electromechanical at solid-state switching

- IEC 60947-4-1 vs. IEC 61095: Household vs. Industrial Contactors – Pag-unawa sa mga pamantayan at rating ng contactor

Ang VIOX Electric ay nagdadalubhasa sa paggawa ng mga de-kalidad na interface relay module, contactor, circuit breaker, at control component para sa mga industrial automation application. Natutugunan ng aming mga produkto ang mga internasyonal na pamantayan kabilang ang IEC 61810-1, UL 508, at mga kinakailangan ng CE, na tinitiyak ang maaasahang pagganap sa mga demanding industrial environment. Makipag-ugnayan sa aming technical team para sa application-specific na gabay at custom na mga solusyon para sa iyong mga proyekto sa control panel.