Ano ang Ikinaiiba ng Paggawa ng Industrial Enclosure?

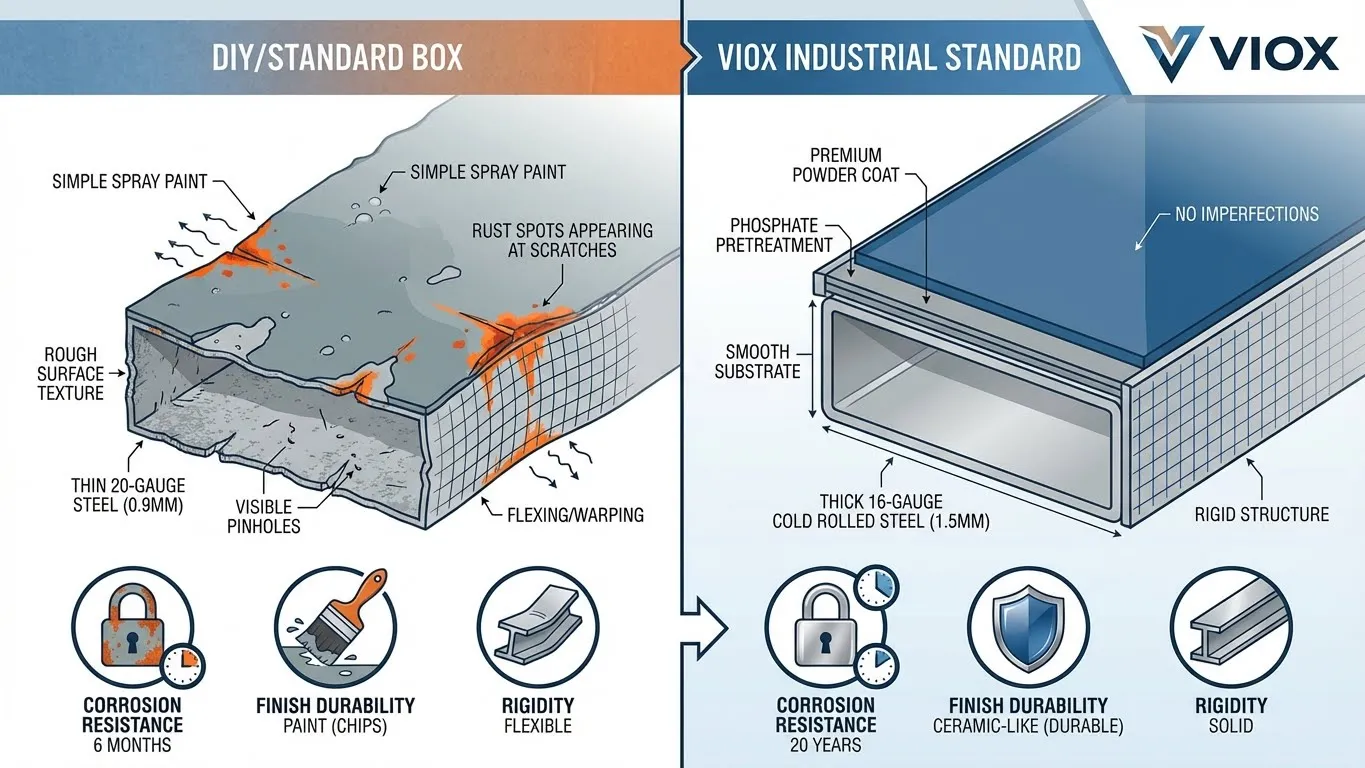

Ipadaan ang iyong kuko sa isang junction box na nabibili sa hardware store. Pakiramdam nito ay parang pinintahang metal at kumakalansing kapag tinapik. Ngayon, hawakan ang isang premium industrial enclosure mula sa mga manufacturer tulad ng VIOX, Rittal, o Hoffman. Ang ibabaw ay parang seramik na makinis, at ang pagtapik ay naglalabas ng matigas at pigil na tunog. Ang nasasalat na pagkakaiba na ito ay nagpapakita ng isang pangunahing katotohanan: ang paggawa ng industrial enclosure ay hindi lamang tungkol sa pagbaluktot ng metal at paglalagay ng pintura—ito ay pag-eengineer ng isang kumpletong sistema ng depensa laban sa corrosion na idinisenyo upang protektahan ang kritikal na kagamitang elektrikal sa loob ng mga dekada.

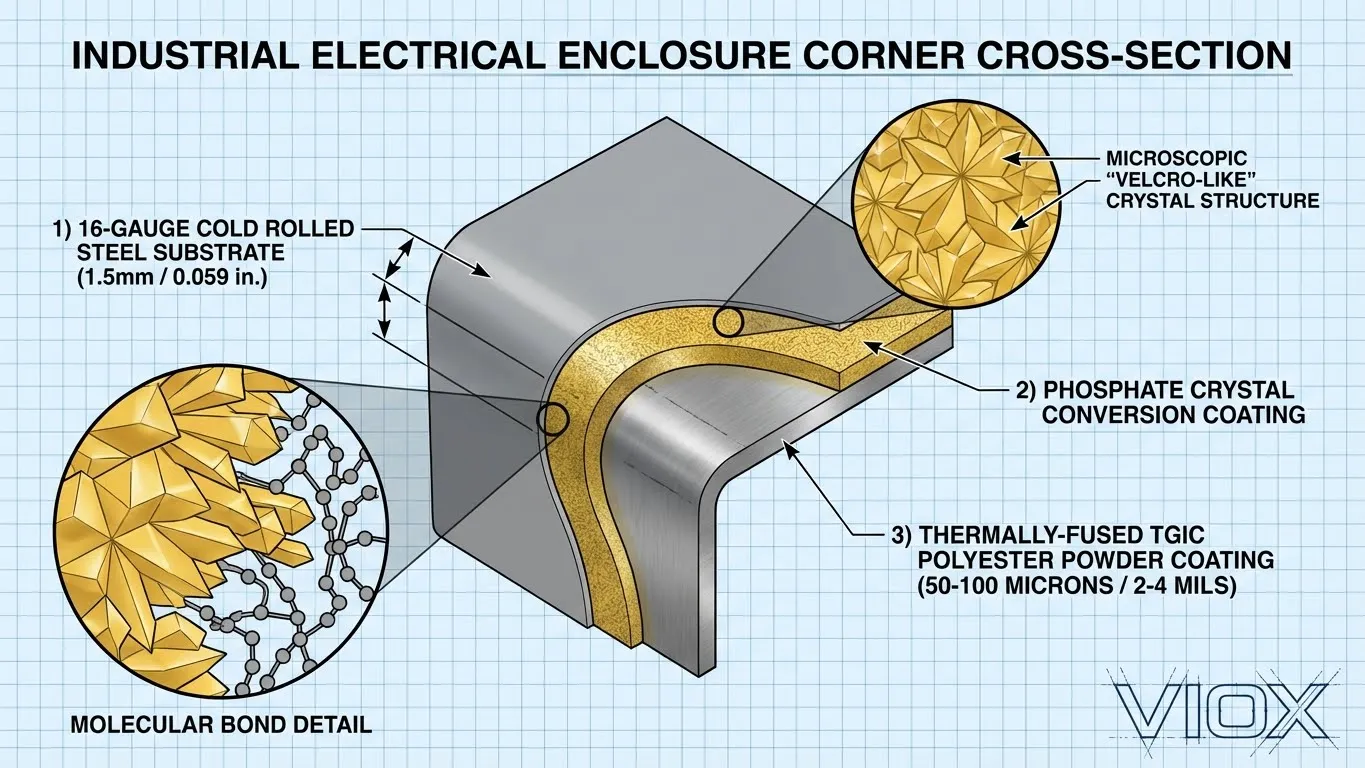

Ang kalidad ng paggawa ng enclosure ay tumutukoy kung ang iyong imprastraktura ng kuryente ay tatagal ng 20 taon o mabibigo sa loob ng ilang buwan. Ang pagkakaiba ay nakasalalay sa tatlong kritikal na yugto ng paggawa: pagpili ng substrate, chemical pretreatment, at thermal coating application. Ang pag-unawa sa mga prosesong ito ay nakakatulong sa mga engineer, facility manager, at procurement professional na tukuyin ang mga enclosure na naghahatid ng tunay na pangmatagalang halaga sa halip na maling pagtitipid.

Ang Pundasyon: Pagpili ng Steel Substrate sa Paggawa ng Enclosure

Cold Rolled Steel vs. Hot Rolled Steel

Ang steel substrate ang bumubuo sa pundasyon ng anumang electrical enclosure. Hindi lahat ng bakal ay nagbibigay ng pantay na pagganap, at ang pagpili ng maling materyal ay ginagarantiyahan ang maagang pagkasira anuman ang kasunod na pagproseso.

| Ari-arian | Cold Rolled Steel (CRS) | Hot Rolled Steel (HRS) |

|---|---|---|

| Tapos na sa Ibabaw | Makinis, pare-pareho, walang kaliskis | Magaspang na may mill scale (iron oxide) |

| Dimensional Tolerance | ±0.001″ (mahigpit na tolerance) | ±0.015″ (maluwag na tolerance) |

| Mill Scale | Wala (pinoproseso sa temperatura ng kuwarto) | Mayroon (kailangan alisin) |

| Paint Adhesion | Napakahusay (malinis na ibabaw) | Mahina (lumilikha ng mahinang pagkakadikit ang kaliskis) |

| Kamag-anak na Gastos | 15-25% mas mataas | Mas mababang baseline cost |

| Tipikal Na Mga Application | Industrial enclosures, precision parts | Structural steel, construction |

| Density | Mas mataas (siksik na istraktura) | Mas mababa (mas kaunting pagproseso) |

Ang cold rolled steel ay sumasailalim sa compression sa temperatura ng kuwarto, na lumilikha ng mas siksik na molecular structure na may superior dimensional stability. Inaalis ng prosesong ito ang iron oxide scale na nabubuo sa panahon ng hot rolling sa mga temperaturang higit sa 1,700°F. Ang ibabaw na walang kaliskis ay nagbibigay ng pinakamainam na pagkakadikit para sa chemical pretreatment at powder coating—ang susi sa pangmatagalang resistensya sa corrosion.

Steel Gauge: Pag-unawa sa mga Pamantayan ng Kapal

Direktang nakakaapekto ang steel gauge sa rigidity ng enclosure, kapasidad sa pag-mount, at pangkalahatang tibay. Ang mas manipis na gauge ay yumuyuko sa ilalim ng bigat, na nagiging sanhi ng misalignment ng pinto at pagkabigo ng gasket seal.

| Gauge | Kapal (mm) | Kapal (pulgada) | Bigat (lb/ft²) | Rigidity Rating | Tipikal Na Mga Application | NEMA Suitability |

|---|---|---|---|---|---|---|

| 20 Gauge | 0.91 mm | 0.036″ | 1.50 | Mababa | Residential junction boxes, light-duty | NEMA 1 lamang |

| 16 Gauge | 1.52 mm | 0.060″ | 2.50 | Katamtaman-Mataas | Industrial wall-mount, control panels | NEMA 1, 3R, 4, 12 |

| 14 Gauge | 1.90 mm | 0.075″ | 3.13 | Mataas | Floor-standing cabinets, heavy equipment | Lahat ng uri ng NEMA |

| 12 Gauge | 2.66 mm | 0.105″ | 4.38 | Napaka-Mataas Na | Industrial control centers, outdoor | NEMA 3R, 4X |

Tinutukoy ng pamantayan ng VIOX ang 16-gauge cold rolled steel para sa mga wall-mount enclosure at 14-gauge para sa mga floor-standing unit. Tinitiyak nito ang sapat na rigidity upang maiwasan ang pagyuko ng panel kapag nag-mount ng mabibigat na DIN rails, transformer, o motor controller. Ang isang 20-gauge enclosure ay parang isang murang baking sheet kapag tinamaan; ang 16-gauge ay naglalabas ng matigas na tunog ng pinto ng kotse—isang naririnig na tagapagpahiwatig ng kalidad.

Chemical Phosphatizing: Ang Nakatagong Hakbang sa Kalidad

Ang phosphatizing ay kumakatawan sa pinakamahalaga ngunit hindi gaanong nakikitang hakbang sa paggawa ng enclosure. Tinutukoy ng proseso ng chemical conversion na ito kung ang powder coating ay permanenteng dumidikit o natutuklap sa loob ng ilang buwan.

Paano Gumagana ang Phosphate Conversion Coating

Kasama sa phosphatizing ang paglubog ng nilinis na bakal sa isang dilute na phosphoric acid solution na naglalaman ng mga metal ion (iron, zinc, o manganese). Kinakain ng acid ang ibabaw ng bakal habang sabay na nagdedeposito ng crystalline phosphate layer sa pamamagitan ng isang kontroladong reaksyong kemikal.

Ang proseso ay nagaganap sa maraming yugto:

- Alkaline Cleaning: Nag-aalis ng mga langis, grasa, at contaminants

- Acid Activation: Inihahanda ang ibabaw para sa phosphate deposition

- Phosphate Conversion: Bumubuo ng crystalline coating (karaniwang 5-20 minuto)

- Pagkatapos Banlawan: Nag-aalis ng mga natirang kemikal

- Paglalagay ng Selyo: Opsyonal na selyo upang mapahusay ang resistensya sa kaagnasan

Mga Uri ng Phosphate Coatings

| Uri | Timbang ng Coating | Pangunahing Paggamit | Paglaban sa Kaagnasan | Kamag-anak na Gastos | Istruktura ng Kristal |

|---|---|---|---|---|---|

| Iron Phosphate | 50-150 mg/ft² | Base ng pintura, paghahanda para sa powder coat | Mabuti | Mababa | Amorphous (hindi crystalline) |

| Zinc Phosphate | 100-3,000 mg/ft² | Proteksyon sa kaagnasan, base ng pintura | Magaling | Katamtaman | Crystalline (mga karayom) |

| Manganese Phosphate | 1,000-4,000 mg/ft² | Resistensya sa pagkasira, anti-galling | Napakahusay | Mataas | Crystalline (siksik) |

Ang iron phosphate ay nagsisilbing pamantayan ng industriya para sa paggawa ng enclosure pretreatment dahil epektibo ito sa bakal, mga galvanized na ibabaw, at aluminyo habang bumubuo ng minimal na mapanganib na basura. Ang timbang ng coating na 50-150 mg/ft² ay nagbibigay ng sapat na “kagat” para sa pagdikit ng powder coating nang walang labis na pagtatambak.

Ang mga phosphate crystal ay lumilikha ng microscopic na “Velcro effect”—milyun-milyong crystalline hooks na mekanikal na dumidikit sa powder coating. Higit sa lahat, pinipigilan ng phosphate coating ang pagkalat ng kalawang sa ilalim. Kapag nagkaroon ng gasgas ang powder coating hanggang sa mismong bakal, pinapayagan ng hindi phosphated na bakal na gumapang ang kalawang sa ilalim ng nakapalibot na pintura. Pinipigilan ng phosphate coating ang pagkalat ng lateral na kaagnasan na ito, na nililimitahan ang pinsala sa mismong gasgas.

Powder Coating: Thermal Fusion Technology

Hindi gumagamit ng pintura ang mga industrial enclosure—gumagamit sila ng electrostatic powder coating, isang napakaibang teknolohiya na lumilikha ng chemically cross-linked polymer shell.

Ang Proseso ng Electrostatic Powder Coating

- Paglalapat ng pulbos: Ang mga electrostatically charged na polymer particle (50-100 microns) ay ini-spray sa grounded na metal. Ang magkasalungat na karga ay lumilikha ng magnetic attraction, na nagko-coat kahit sa mga kumplikadong geometry.

- Thermal Cure: Ang coated na enclosure ay pumapasok sa isang convection oven sa 160-200°C (320-392°F) sa loob ng 10-20 minuto.

- Molecular Cross-Linking: Tinutunaw ng init ang powder sa likido, na dumadaloy sa ibabaw bago ang kemikal na reaksyon (cross-linking) upang bumuo ng isang tuloy-tuloy na polymer film—hindi pinatuyong pintura, ngunit thermally-fused na plastik.

Inaalis ng prosesong ito ang mga butas, solvents, at volatile organic compounds (VOCs) habang lumilikha ng pagkakapareho ng kapal ng coating na imposible sa likidong pintura. Ang resulta ay parang ceramic-smooth dahil ito ay mahalagang isang plastic armor na nakakabit sa bakal sa molecular level.

Paghahambing ng Powder Coating Chemistry

| Ari-arian | Epoxy | TGIC Polyester | Urethane Polyester |

|---|---|---|---|

| Paglaban sa UV | Mahina (nagkakaroon ng chalk sa labas) | Napakahusay (3-5 taon+) | Napakahusay (5-10 taon) |

| Resistensya sa Kemikal | Magaling | Mabuti | Napakahusay |

| Mechanical Hardness | Napaka-Mataas Na | Mataas | Katamtaman-Mataas |

| Kakayahang umangkop | Katamtaman | Magaling | Magaling |

| Temperatura ng Cure | 160-180°C | 180-200°C | 180-200°C |

| Overbake Tolerance | Mababa (nagiging dilaw) | Mataas | Katamtaman |

| Tipikal Na Mga Application | Kagamitan sa loob ng bahay, mga primer | Mga enclosure sa labas, arkitektural | Automotive, premium sa labas |

| Halaga (relative) | Mababa | Katamtaman | Mataas |

Ang VIOX ay nag-i-standardize sa TGIC (triglycidyl isocyanurate) polyester para sa mga outdoor-rated na enclosure dahil naghahatid ito ng superior na UV stability nang walang chalking o pagkawala ng kulay. Ang TGIC chemistry ay nagbibigay ng mahusay na overbake resistance—pinapanatili ng coating ang kulay at kinang kahit na bahagyang mag-iba ang temperatura ng cure, na nagpapabuti sa pagkakapare-pareho ng produksyon.

Ang Epoxy powder coating ay mahusay para sa mga indoor control panel at automation equipment kung saan nangyayari ang pagkakalantad sa kemikal ngunit hindi ang UV light. Ang pambihirang tigas at resistensya sa kemikal ay nagbibigay-katwiran sa limitasyon ng UV. Ang mga Urethane polyester ay nag-aalok ng premium na panlabas na tibay (5-10 taon kumpara sa 3-5 taon para sa TGIC) ngunit nagkakahalaga ng 25-40% na higit pa at nangangailangan ng tumpak na mga profile ng cure.

Mga Pamantayan ng Industriya: Mga Rating ng NEMA at UL

Ang kalidad ng paggawa ng enclosure ay pormal na tinukoy ng mga pamantayan ng NEMA (National Electrical Manufacturers Association) at UL (Underwriters Laboratories). Tinutukoy ng mga rating na ito ang mga antas ng proteksyon sa kapaligiran sa halip na mga paraan ng pagtatayo, ngunit ang pagtugon sa mas mataas na rating ay nangangailangan ng superior na paggawa.

Mga Pangunahing Rating ng NEMA para sa Industrial Enclosures

- NEMA Type 1: Paggamit sa loob ng bahay, proteksyon laban sa pagbagsak ng dumi. Katanggap-tanggap ang pangunahing konstruksyon—karaniwang 20-gauge na bakal na may simpleng enamel finish.

- NEMA Type 3R: Paggamit sa labas, proteksyon sa ulan. Nangangailangan ng gasketed na konstruksyon, corrosion-resistant na finish, karaniwang 16-gauge minimum na may mga probisyon sa pagpapatuyo.

- NEMA Type 4/4X: Sa loob/labas, hindi tinatagusan ng tubig kabilang ang tubig na idinidirekta ng hose. Nangangailangan ng tuloy-tuloy na weld construction, mataas na kalidad na mga gasket, at corrosion-resistant na mga materyales (tinutukoy ng 4X ang hindi kinakalawang na asero o katumbas na resistensya sa kaagnasan).

- NEMA Type 12: Paggamit sa loob ng bahay, proteksyon laban sa alikabok, lint, fibers, pagtagas ng langis/coolant. Nangangailangan ng gasketed na dust-tight na konstruksyon, karaniwang 16-gauge na bakal, madalas na tinukoy para sa manufacturing automation.

Ang UL 50/50E ay nagbibigay ng mga parallel na pamantayan na may mga independiyenteng kinakailangan sa pagsubok ng third-party. Habang pinapayagan ng NEMA ang self-certification ng tagagawa, inaatasan ng UL ang independiyenteng pagsubok sa laboratoryo at patuloy na mga inspeksyon sa pabrika. Maraming mga industrial na detalye ang nangangailangan ng parehong rating ng NEMA at listahan ng UL.

Ang mga implikasyon sa pagmamanupaktura ay malaki: ang isang NEMA 12 enclosure ay nangangailangan ng dust-tight na konstruksyon na walang knockouts, tuloy-tuloy na weld seams, at isang napatunayang gasket system. Ito ay nagtutulak ng mga minimum na kinakailangan sa gauge at inaalis ang mga shortcut sa paggawa na nakakatipid sa gastos. Ang isang NEMA 4X rating ay epektibong nag-uutos ng mga premium na materyales—alinman sa 304/316 na hindi kinakalawang na asero o carbon steel na may napatunayang pangmatagalang resistensya sa kaagnasan sa pamamagitan ng TGIC polyester powder coating sa ibabaw ng phosphate pretreatment.

Ang Pamantayan sa Paggawa ng VIOX

Ang VIOX Electric ay nagpapatupad ng isang three-pillar na sistema ng kalidad para sa paggawa ng enclosure na lumalampas sa mga minimum na kinakailangan ng NEMA:

1. Pagtukoy ng Materyal

- Mga Wall-Mount Enclosure: Minimum na 16-gauge (1.52mm) na cold rolled steel

- Mga Kabinet na Nakatayo sa Sahig: Minimum na 14-gauge (1.90mm) na cold rolled steel

- Mga Application sa labas: Opsyonal na 304 o 316 na stainless steel para sa matinding kapaligirang kinakaingan

- Kontrol sa Kalidad: Lahat ng bakal ay sertipikado sa mga pamantayan ng ASTM A1008 na may mga ulat ng pagsubok sa gilingan

2. Paghahanda ng Ibabaw

- Multi-Stage na Paglilinis: Tinatanggal ng alkaline wash ang mga langis at kontaminant sa paggawa

- Iron Phosphate Conversion: Ang full immersion phosphatizing ay lumilikha ng 75-125 mg/ft² na timbang ng patong

- Pagsusuri ng Kalidad: Araw-araw na pagpapatunay ng timbang ng phosphate at pagsubok sa adhesion ayon sa ASTM D3359

3. Paglalapat ng Finish

- TGIC Polyester Powder: Pormulasyon na panlabas na grado na nakakatugon sa mga detalye ng AAMA 2604

- Kapal ng Patong: 2.0-3.0 mils (50-75 microns) para sa pinakamainam na tibay nang walang pagiging marupok

- Cure Profile: 180°C sa loob ng minimum na 12 minuto upang matiyak ang kumpletong cross-linking

- Pagsubok sa Salt Spray: Ang mga random na sample ay sinubok ayon sa ASTM B117 (minimum na 1,000 oras hanggang sa 5% na kalawang sa ibabaw)

Ang sistematikong pamamaraang ito ay naghahatid ng mga enclosure na nagpoprotekta sa mga kagamitang elektrikal sa mga pang-industriyang kapaligiran sa loob ng 15-25 taon sa halip na ang 3-7 taon na karaniwan sa mga alternatibong pang-ekonomiya. Ang karagdagang gastos ng premium na pagmamanupaktura—karaniwang 15-20% na mas mataas kaysa sa mga opsyon sa ekonomiya—ay isinasalin sa halaga ng lifecycle sa pamamagitan ng pag-aalis ng mga gastos sa pagpapalit, pagbawas ng downtime, at pagpapanatili ng proteksyon ng kagamitan.

Madalas Na Tinatanong Na Mga Katanungan

Ano ang pagkakaiba ng powder coating at pintura sa mga electrical enclosure?

Ang powder coating ay nagsasangkot ng electrostatic na paglalapat ng tuyong polymer particles na thermal na nagsasanib sa isang cross-linked na plastic shell sa 160-200°C. Ang pintura ay gumagamit ng mga likidong solvent na sumisingaw, na nag-iiwan ng patong na madaling magkaroon ng mga butas at mas mahinang pagdikit. Ang powder coating ay nagbibigay ng 2-3x na tibay, mas mahusay na resistensya sa kemikal, at inaalis ang mga emisyon ng VOC.

Bakit mahalaga ang kapal ng bakal sa pagganap ng enclosure?

Ang kapal ng bakal ang nagtatakda ng tigas at kapasidad sa pagkakabit. Ang manipis na 20-gauge na bakal (0.9mm) ay yumuyuko kapag may bigat, na nagiging sanhi ng pagkasira ng alignment ng pinto at pagpalya ng gasket. Ang pang-industriyang 16-gauge na bakal (1.5mm) ay nagbibigay ng sapat na tigas upang mapanatili ang katatagan ng dimensyon kapag nagkakabit ng mabibigat na mga piyesa tulad ng mga transformer o motor controller, na tinitiyak ang pangmatagalang integridad ng selyo.

Gaano katagal dapat tumagal ang isang pang-industriyang enclosure?

Ang mga de-kalidad na enclosure na may 16-gauge na cold rolled steel, phosphate pretreatment, at TGIC polyester powder coating ay karaniwang tumatagal ng 15-25 taon sa mga pang-industriyang panloob na kapaligiran at 10-15 taon sa labas. Ang mga ekonomikong enclosure na may manipis na bakal at simpleng pintura ay madalas na nasisira sa loob ng 3-7 taon dahil sa corrosion at pagkasira ng istruktura.

Anong NEMA rating ang kailangan ko para sa aking aplikasyon?

Ang NEMA Type 1 ay sapat na para sa malinis na panloob na kapaligiran. Ang NEMA Type 12 ay pamantayan para sa mga pasilidad ng pagmamanupaktura na may alikabok, coolant, at pagkakalantad sa langis. Ang NEMA Type 3R o 4 ay kinakailangan para sa mga panlabas na instalasyon. Tinutukoy ng NEMA Type 4X ang konstruksyon na lumalaban sa kaagnasan (hindi kinakalawang na asero o katumbas na sistema ng patong) para sa mga kapaligiran sa dagat o kemikal.

Kinakailangan ba talaga ang phosphate coating bago mag-powder coating?

Oo. Ang phosphate conversion coating ay lumilikha ng mikroskopikong crystalline structures na mekanikal na bumibigkis sa powder coating at pumipigil sa pagkalat ng kalawang sa ilalim ng mga gasgas. Kung walang phosphatizing, ang powder coating ay maaaring sa simula ay mukhang katanggap-tanggap ngunit magbabalat sa loob ng 6-18 buwan habang kumakalat ang corrosion sa ilalim ng patong.

Tukuyin ang Kalidad sa Iyong Susunod na Proyekto ng Enclosure

Ang kalidad ng pagmamanupaktura ng enclosure ay direktang nakakaapekto sa pagiging maaasahan ng sistema ng kuryente, mga gastos sa pagpapanatili, at kabuuang gastos sa pagmamay-ari. Ang mga pagkakaiba sa pagitan ng ekonomiya at premium na pagmamanupaktura—cold rolled steel substrate, phosphate pretreatment, at TGIC polyester powder coating—ay tumutukoy kung ang iyong pamumuhunan ay nagpoprotekta sa kagamitan sa loob ng mga dekada o nangangailangan ng pagpapalit sa loob ng mga taon.

Ang VIOX Electric ay nagdidisenyo at gumagawa ng mga pang-industriyang enclosure ayon sa mga detalye na lumalampas sa mga kinakailangan ng NEMA at naghahatid ng napatunayang pangmatagalang pagganap. Tinutulungan ng aming technical team ang pagpili ng enclosure, custom na configuration, at mga rekomendasyon sa materyal na partikular sa aplikasyon kabilang ang mga opsyon sa stainless steel para sa malupit na kapaligiran.

Makipag-ugnayan sa VIOX Electric ngayon para sa konsultasyon sa engineering sa iyong susunod na proyekto ng electrical enclosure. Ang aming mga application engineer ay nagbibigay ng mga detalyadong detalye, NEMA/UL rating guidance, at mga custom na solusyon para sa mga demanding na pang-industriyang aplikasyon.