Bakit ang Pagpili ng Materyales sa Contact ay Nagtatakda ng Pagganap ng Contactor

Ang materyales sa contact sa isang electrical contactor ay hindi lamang isang teknikal na detalye—ito ang kritikal na salik na tumutukoy kung ang iyong kagamitan ay maghahatid ng 5 taon o 15 taon ng maaasahang serbisyo. Ang isang maling pagpili ng materyales ay maaaring magresulta sa maagang pagkakadikit, labis na pagguho ng arko, o malubhang pagkasira sa ilalim ng mga kondisyon ng karga na ganap na mahuhulaan.

Para sa mga electrical contractor, OEM, at facility manager na tumutukoy mga contactor para sa mga pang-industriyang aplikasyon, ang pag-unawa sa mga pagkakaiba sa pagganap sa pagitan ng Silver Tin Oxide (AgSnO₂), Silver Nickel (AgNi), at Silver Cadmium Oxide (AgCdO) ay mahalaga—lalo na dahil ang mga regulasyon ay nag-aalis ng AgCdO sa mga bagong kagamitan pagsapit ng 2025.

Ang gabay na ito ay nagbibigay ng teknikal na datos na kinakailangan upang piliin ang pinakamainam na materyales sa contact batay sa kasalukuyang rating, uri ng karga, dalas ng paglipat, at mga kinakailangan sa pagsunod sa kapaligiran, na sinusuportahan ng pagsubok sa pagganap at pananaliksik sa industriya.

Pag-unawa sa mga Batayan ng Materyales sa Contact

Bakit Mahalaga ang Pagpili ng Materyales

Ang mga electrical contact ay gumagana sa ilalim ng matinding kondisyon: paglipat ng mga kuryente mula 10A hanggang higit sa 1000A, pagtitiis sa mga temperatura ng arko na lumalagpas sa 6000°C, at pag-ikot ng libu-libo hanggang milyon-milyong beses sa kanilang buhay ng serbisyo. Ang materyales sa contact ay dapat sabay-sabay na maghatid ng:

- Mataas na electrical conductivity upang mabawasan ang pagbaba ng boltahe at pagbuo ng init

- Paglaban sa pagguho ng arko upang maiwasan ang pagkawala ng materyales sa panahon ng paglipat

- Paglaban sa pagkakadikit upang maiwasan ang pagkadikit ng mga contact sa ilalim ng mataas na inrush currents

- Mababang contact resistance upang mapanatili ang matatag na koneksyon sa kuryente

- Mechanical na tibay upang makatiis sa paulit-ulit na pisikal na epekto

Ang hindi magandang pagpili ng materyales ay nagpapakita ng mga mahuhulaan na paraan ng pagkasira: mga contact na nakadikit (nagpapawalang-bisa mga sistema ng kaligtasan), labis na pagkakapuntos na nagpapababa sa lugar ng contact, thermal runaway mula sa pagtaas ng resistensya, o kumpletong pagguho na nangangailangan ng maagang pagpapalit.

Mga Pangunahing Sukatan ng Pagganap

Electrical Conductivity: Sinusukat sa %IACS (International Annealed Copper Standard), ang mas mataas na mga halaga ay nagpapahiwatig ng mas mahusay na kapasidad ng pagdadala ng kuryente at mas mababang pagbuo ng init.

Arc Erosion Resistance: Pagkawala ng materyales sa bawat operasyon ng paglipat, kritikal para sa mga aplikasyon na may madalas na paglipat o mahihirap na karga.

Paglaban sa Pagkakadikit: Kakayahang labanan ang pagkadikit ng contact sa ilalim ng mataas na inrush currents, sinusukat sa pamamagitan ng peak current withstand capability.

Contact Resistance: Electrical resistance sa interface ng contact, na nakakaapekto sa pagbaba ng boltahe at pag-init. Karaniwang sinusukat sa microhms (μΩ).

Mechanical Hardness: Nakakaapekto sa paglaban sa pagkasira at pagpapanatili ng presyon ng contact, sinusukat sa Vickers hardness (HV).

Ang Tatlong Pangunahing Materyales sa Contact

Silver Cadmium Oxide (AgCdO): Ang Pamantayan ng Legacy

Komposisyon at Mga Katangian

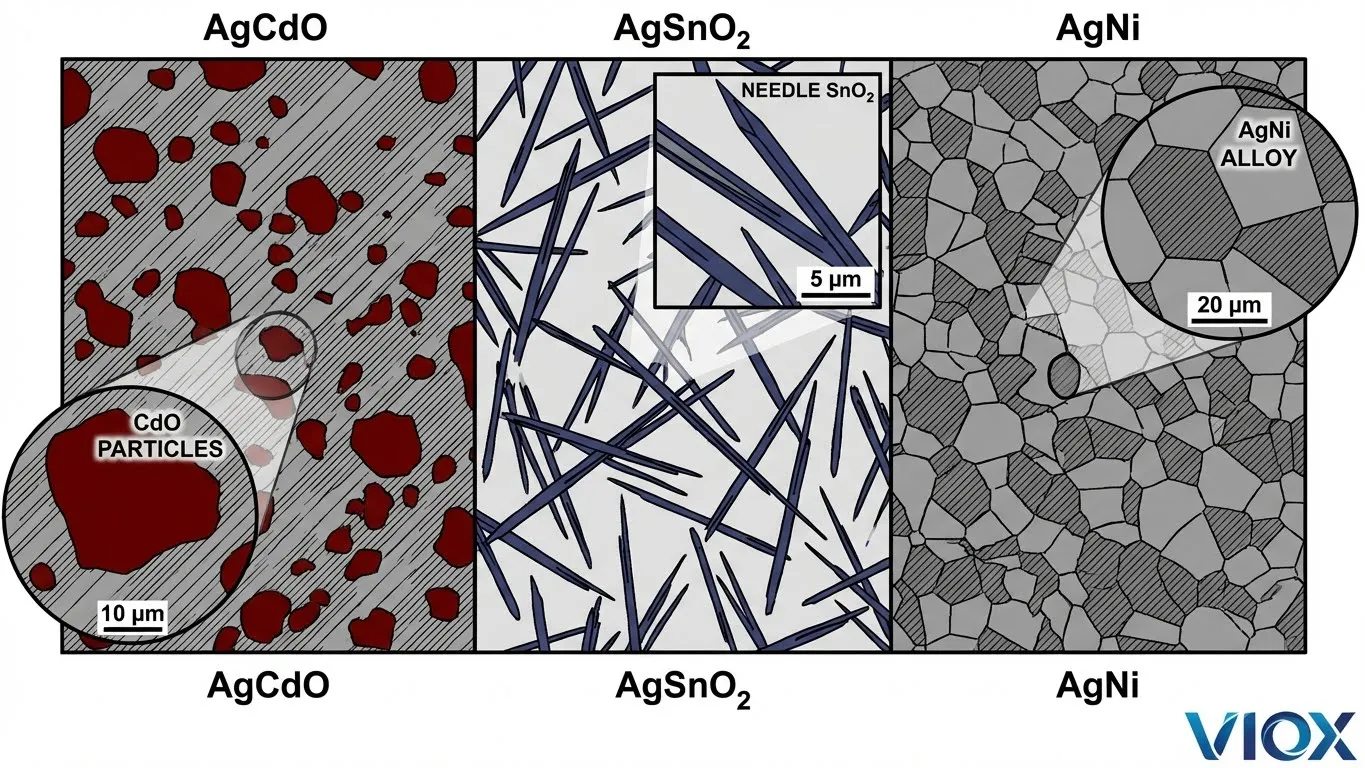

Ang Silver Cadmium Oxide ay binubuo ng 85-90% pilak na may 10-15% cadmium oxide (CdO) na mga particle na nakakalat sa buong silver matrix. Ang materyales ay ginawa sa pamamagitan ng powder metallurgy, paghahalo ng pinong giniling na pilak at cadmium oxide na mga pulbos, pag-compact sa ilalim ng mataas na presyon, at pag-sinter sa mataas na temperatura.

Ang cadmium oxide na mga particle ay nagbibigay ng pambihirang mga katangian ng arc-quenching habang pinapanatili ng silver matrix ang mahusay na electrical conductivity—isang kumbinasyon na ginawa ang AgCdO na “universal contact material” sa loob ng halos 50 taon.

Mga Katangian ng Pagganap

Ang AgCdO ay naghahatid ng natitirang pagganap sa maraming sukatan:

- Electrical conductivity: 80-85% IACS

- Paglaban sa pakikipag-ugnay: Pinakamababa at pinakamatatag sa lahat ng materyales (karaniwang 20-40 μΩ)

- Paglaban sa pagguho ng arko: Mahusay sa buong 50-3000A range

- Paglaban sa pagkakadikit: Superior na pagganap sa ilalim ng mataas na inrush currents

- Paglipat ng materyal: Minimal sa ilalim ng parehong AC at DC na mga kondisyon

- Buhay ng serbisyo: Pinakamahabang buhay ng operasyon sa katamtaman hanggang mataas na kasalukuyang mga aplikasyon

Ang mga katangian ng self-cleaning ng materyales sa panahon ng mga operasyon ng paglipat ay nagpapanatili ng mababang contact resistance sa buong buhay ng serbisyo nito, at ang mahusay na thermal conductivity nito ay epektibong nagpapalabas ng init.

Mga Aplikasyon at Makasaysayang Dominasyon

Ang AgCdO ay naging nangingibabaw na materyales sa:

- Katamtaman hanggang mataas na power contactor (50A-1000A+)

- Mga aplikasyon ng motor control na may matinding AC-4 duty (plugging, jogging)

- Mataas na inrush current switching (mga ilawan, transformer, capacitor)

- Mga sistema ng kontrol ng riles at traksyon

- Mga pang-industriyang circuit breaker

Ang pagiging maaasahan nito sa ilalim ng iba't ibang mga kondisyon ng karga at mahabang buhay ng serbisyo ay nagbigay-katwiran sa mas mataas na gastos ng materyales kumpara sa mga alternatibo.

Mga Paghihigpit sa Regulasyon at Pag-aalis

Ang RoHS (Restriction of Hazardous Substances) Directive 2011/65/EU ng European Union at ang mga kasunod na susog ay nag-uuri sa cadmium bilang isang nakakalason na mabigat na metal dahil sa:

- Bioaccumulation sa mga nabubuhay na organismo

- Mga katangian ng carcinogenic

- Pagpapatuloy sa kapaligiran

- Pagkasira ng bato at buto mula sa pagkakalantad

Kritikal na deadline: Ang mga exemption ng RoHS para sa mga electrical contact ay mag-e-expire sa Hulyo 2025, na nagbabawal sa AgCdO sa mga bagong kagamitan na ibinebenta sa EU. Katulad na mga regulasyon ang umiiral sa China, Japan, at iba pang mga hurisdiksyon. Itinigil ng mga pangunahing tagagawa ang produksyon ng AgCdO noong 2023-2024, na ang kasalukuyang imbentaryo ay mabilis na nauubos.

Silver Tin Oxide (AgSnO₂): Ang Alternatibong Pangkapaligiran

Komposisyon at Paggawa

Ang Silver Tin Oxide ay binubuo ng 85-90% pilak na may 10-15% tin oxide (SnO₂) na mga particle. Hindi tulad ng AgCdO, ang proseso ng paggawa ay makabuluhang nakakaapekto sa pagganap:

Paraan ng Powder Metallurgy: Ang pilak at tin oxide na mga pulbos ay pinaghalo, pinagsiksik, at sininter. Ang napakagandang paggiling ng SnO₂ sa sub-micron na mga particle at kahit na pagpapakalat sa buong silver matrix ay nangangailangan ng masusing kontrol sa proseso. Ang mga naunang AgSnO₂ na materyales ay nagdusa mula sa hindi pantay na kalidad, ngunit ang mga modernong pamamaraan ng paggawa ay naghahatid na ngayon ng maaasahang pagganap.

Paraan ng Internal Oxidation: Ang mga silver-tin alloy ingot ay pinainit sa mga kapaligiran na mayaman sa oxygen, na nagiging sanhi ng tin na mag-oxidize sa loob habang nananatiling nakakalat sa silver matrix. Ang prosesong ito ay lumilikha ng pinong hugis-karayom na SnO₂ na mga istraktura na nagpapahusay sa paglaban sa pagguho ng arko.

Proseso ng Extrusion: Pagkatapos ng pagdiin ng pulbos o panloob na oksihenasyon, ang mga materyales ay ini-extrude sa anyong alambre o sheet, na nagpapataas ng densidad at nagpapabuti sa mga katangiang mekanikal.

Mga Katangian ng Pagganap

Ang pagganap ng AgSnO₂ ay lubhang nagbago:

- Electrical conductivity: 75-82% IACS (bahagyang mas mababa kaysa sa AgCdO)

- Paglaban sa pakikipag-ugnay: Mas mataas kaysa sa AgCdO sa simula, nagiging matatag sa paggamit (40-80 μΩ karaniwan)

- Paglaban sa pagguho ng arko: Napakahusay, lalo na sa saklaw na 500-3000A—madalas na higit pa sa AgCdO

- Paglaban sa pagkakadikit: Mas mahusay kaysa sa AgCdO sa ilalim ng capacitive at lamp loads

- Paglipat ng materyal: Mas mababa kaysa sa AgCdO sa mga aplikasyon ng DC

- Katigasan: 15% mas matigas kaysa sa AgCdO (95-105 HV kumpara sa 80-85 HV)

Pag-optimize ng Pagganap sa Pamamagitan ng mga Additive

Kasama sa mga modernong pormulasyon ng AgSnO₂ ang mga additive na nagpapahusay sa pagganap:

Indium Oxide (In₂O₃): Ang pagdaragdag ng 2-4% In₂O₃ ay lumilikha ng mga materyales na AgSnO₂In₂O₃ na may:

- Pinahusay na resistensya sa mataas na inrush currents

- Pinahusay na pagkakalat ng materyal (mas pinong mga istraktura ng karayom)

- Mas mahusay na pagganap sa ilalim ng AC-4 duty cycles

- Mas mababang mga rate ng paglipat ng materyal

Rare Earth Elements: Ang Cerium, lanthanum, at iba pang rare earths ay nagpapabuti sa:

- Viscosity ng tunaw na pilak na pool sa panahon ng arcing

- Pagsuspinde ng mga oxide particle na pumipigil sa pag-iipon sa ibabaw

- Mga katangiang mekanikal at pagpapanatili ng contact force

Iba Pang Additive: Ang Bismuth, antimony, at mga proprietary compound ay nag-o-optimize ng mga tiyak na katangian ng pagganap.

Bakit Nangunguna ang AgSnO₂ sa Pagpapalit ng AgCdO

Nakumpleto na ng AgSnO₂ ang pagpapalit ng AgCdO sa mga merkado ng Europa at Hilagang Amerika para sa karamihan ng mga aplikasyon:

- Hindi nakakalason at environment friendly

- Sumusunod sa RoHS at WEEE

- Katumbas o mas mahusay na pagganap sa 80% ng mga aplikasyon

- Available mula sa lahat ng pangunahing tagagawa

- Competitive na pagpepresyo habang lumalaki ang produksyon

Ang materyal ay mahusay lalo na sa mga high current AC contactor, kung saan ang superyor na arc erosion resistance nito sa 500A+ ay naghahatid ng mas mahabang buhay ng serbisyo kaysa sa AgCdO.

Mga Limitasyon

Nahaharap ang AgSnO₂ sa mga hamon sa:

- Mga aplikasyon ng mababang current (<5A) kung saan nakakaapekto ang kawalang-tatag ng contact resistance sa integridad ng signal

- Mga tiyak na aplikasyon ng DC aviation na nangangailangan ng ultra-stable na contact resistance

- Mga aplikasyon na may napakadalas na switching cycles kung saan pinapataas ng mas mataas na katigasan ang mechanical wear

Silver Nickel (AgNi): Ang Matipid na Workhorse

Komposisyon at Mga Katangian

Ang Silver Nickel ay isang tunay na alloy (hindi isang composite) na naglalaman ng 85-90% pilak na may 10-15% nickel. Ang pinakakaraniwang komposisyon ay AgNi10 (90% Ag, 10% Ni). Hindi tulad ng mga metal oxide na materyales, ang AgNi ay ginawa sa pamamagitan ng tradisyonal na mga diskarte sa alloying—pagtunaw ng pilak at nickel upang bumuo ng isang homogenous na materyal.

Ang nilalaman ng nickel ay mekanikal na nagpapatigas sa pilak, na nagpapataas ng resistensya sa erosion habang pinapanatili ang mahusay na electrical conductivity. Ang AgNi ay ginamit sa mga electrical contact sa loob ng mga dekada at nananatiling ang pinaka-matipid na materyal ng contact na nakabatay sa pilak.

Mga Katangian ng Pagganap

Naghahatid ang AgNi ng maaasahang pagganap sa mga naaangkop na aplikasyon:

- Electrical conductivity: 85-90% IACS (pinakamataas sa tatlong materyales)

- Paglaban sa pakikipag-ugnay: Napakababa at matatag (15-30 μΩ karaniwan)

- Paglaban sa pagguho ng arko: Maganda sa ilalim ng magaan hanggang katamtamang mga load (<100A)

- Paglaban sa pagkakadikit: Mas mababa kaysa sa AgCdO o AgSnO₂ sa ilalim ng mataas na inrush conditions

- Paglipat ng materyal: Mas mataas kaysa sa ibang mga materyales, lalo na sa ilalim ng inductive loads

- Katigasan: Katamtaman (65-75 HV)

- Gastos: 30-40% mas mababang gastos sa materyal kaysa sa AgSnO₂

Mga Aplikasyon at Pinakamainam na Mga Kaso ng Paggamit

Ang AgNi ay mahusay sa:

- Magaan hanggang katamtamang duty contactor (5A-50A)

- Pangkalahatang layunin na relays

- Residential at magaan na komersyal na aplikasyon

- Mga auxiliary relay at switch ng automotive

- Mga thermostat at temperature controller

- Mga aplikasyon ng mababang inrush current

- Mga aplikasyon na sensitibo sa gastos na nangangailangan ng pagiging maaasahan

Ang materyal ay nagbibigay ng mahusay na halaga kung saan katamtaman ang mga arc energy at walang napakataas na inrush currents.

Mga Limitasyon

Hindi angkop ang AgNi para sa:

- Mga aplikasyon ng mataas na current (>100A tuloy-tuloy)

- Mga aplikasyon ng pag-start ng motor na may matinding AC-4 duty

- Mataas na inrush current loads (capacitor banks, transformers, incandescent lamps)

- Mga aplikasyon na nangangailangan ng maximum na resistensya sa welding

- Mahabang kinakailangan sa buhay ng kuryente sa ilalim ng mahihirap na load

Sa mas mataas na currents at may mahihirap na load, nakakaranas ang AgNi ng mabilis na erosion, paglipat ng materyal, at pagtaas ng tendensya sa welding. Nawawala ang pagtitipid sa gastos kapag kinakailangan ang premature na pagpapalit.

Kailan Pipiliin ang AgNi vs. AgSnO₂

Pumili AgNi kung:

- Kasalukuyang rating ≤50A tuloy-tuloy

- Resistive o bahagyang inductive na mga karga

- Mababa hanggang katamtamang switching frequency (<10 operasyon/oras)

- Kritikal ang pag-optimize ng gastos

- Katanggap-tanggap ang maikli hanggang katamtamang buhay ng serbisyo (5-8 taon)

Pumili AgSnO₂ kung:

- Kasalukuyang rating >50A o peak inrush currents >200A

- Inductive na mga motor, transformer, o capacitive na mga karga

- Mataas na switching frequency o AC-4 duty cycles

- Kinakailangan ang maximum na buhay ng serbisyo (10-15+ taon)

- Mahalaga ang pagsunod sa kapaligiran

Komprehensibong Paghahambing ng Materyal

Pisikal at Elektrikal na Katangian

| Ari-arian | AgCdO (10-15%) | AgSnO₂ (10-12%) | AgNi (10%) |

|---|---|---|---|

| Electrical Conductivity | 80-85% IACS | 75-82% IACS | 85-90% IACS |

| Thermal Conductivity | 320-350 W/m·K | 280-320 W/m·K | 340-380 W/m·K |

| Tigas (HV) | 80-85 | 95-105 | 65-75 |

| Density | 10.2-10.4 g/cm³ | 9.8-10.1 g/cm³ | 10.3-10.5 g/cm³ |

| Punto ng Pagkatunaw | 960°C (Ag base) | 960°C (Ag base) | 960°C (Ag base) |

| Contact Resistance | 20-40 μΩ | 40-80 μΩ | 15-30 μΩ |

| Arc Erosion Rate (mg/1000 ops) | 2-4 | 2-5 | 4-8 |

| Gastos ng Materyal (relative) | Mataas (unti-unting inaalis) | Katamtaman-Mataas | Mababa-Katamtaman |

| Katayuan sa Kapaligiran | ❌ Ipinagbawal 2025 | ✅ Sumusunod sa RoHS | ✅ Sumusunod sa RoHS |

Pagganap ayon sa Uri ng Karga

| Uri ng Pag-load | AgCdO Rating | AgSnO₂ Rating | AgNi Rating | Inirerekomendang Materyal |

|---|---|---|---|---|

| Resistive (mga heater, incandescent) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | AgSnO₂ o AgNi (depende sa kasalukuyan) |

| Inductive AC-3 (mga motor normal na pag-start) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

| Inductive AC-4 (mga motor plugging/jogging) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ (AgCdO historical best) |

| Capacitive (PFC, lamp ballasts) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| Mataas na Inrush (mga transformer, ilawan) | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐ | AgSnO₂ |

| Mababang Kasalukuyan (<5A signal/control) | ⭐⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐⭐⭐ | AgNi |

| DC Breaking (mga baterya, solar) | ⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | AgSnO₂ |

Application Suitability Matrix

| Application | Kasalukuyang Saklaw | Pinakamahusay na Materyal 2026+ | Alternatibo | Mga tala |

|---|---|---|---|---|

| HVAC Contactors | 20-100A | AgSnO₂ | AgNi (<40A) | Mataas na inrush mula sa mga compressor |

| Motor Control (AC-3) | 50-500A | AgSnO₂ | — | Standard na pag-start ng motor |

| Motor Control (AC-4) | 50-500A | AgSnO₂ + In₂O₃ | — | Malubhang tungkulin, plugging |

| Mga Power Relay | 10-50A | AgNi | AgSnO₂ (>30A) | Balanse ng gastos at pagganap |

| Mga Circuit Breaker | 16-1000A | AgSnO₂ | — | Kritikal ang pagpigil sa arko |

| Mga Relay para sa Sasakyan | 10-50A | AgNi | AgSnO₂ (mataas na current) | Sensitibo sa gastos |

| Mga Solar DC Contactor | 50-1000A | AgSnO₂ | — | Pagputol ng DC arc, mahabang buhay |

| Mga Contactor sa Pag-iilaw | 20-200A | AgSnO₂ | — | Mataas na inrush currents |

| Paglipat ng Generator | 100-1000A | AgSnO₂ + In₂O₃ | — | Kritikal ang pagiging maaasahan |

Pagbabalanse ng Gastos at Pagganap

| Factor | AgCdO | AgSnO₂ | AgSnO₂In₂O₃ | AgNi |

|---|---|---|---|---|

| Gastos ng Materyales kada Contact | $$$ | $$-$$$ | $$$-$$$$ | $ |

| Kumplikado sa Paggawa | Katamtaman | Mataas | Mataas | Mababa |

| Buhay ng Serbisyo (taon, AC-3) | 12-15 | 10-15 | 12-15 | 5-8 |

| Availability ng Kapalit | ❌ Nauubos | ✅ Napakahusay | ✅ Maganda | ✅ Napakahusay |

| Kinakailangan ang mga Pagbabago sa Disenyo | — | Bahagya-Katamtaman | Bahagya-Katamtaman | Bahagya |

| Kabuuang Gastos ng Pagmamay-ari (10 taon) | N/A (hindi available) | $$ | $$-$$$ | $ |

| Pagiging Maaasahan ng Pagganap | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ |

Pagsusuri ng Pagganap na Tukoy sa Load

Mga Katangian ng Paglipat ng AC vs. DC

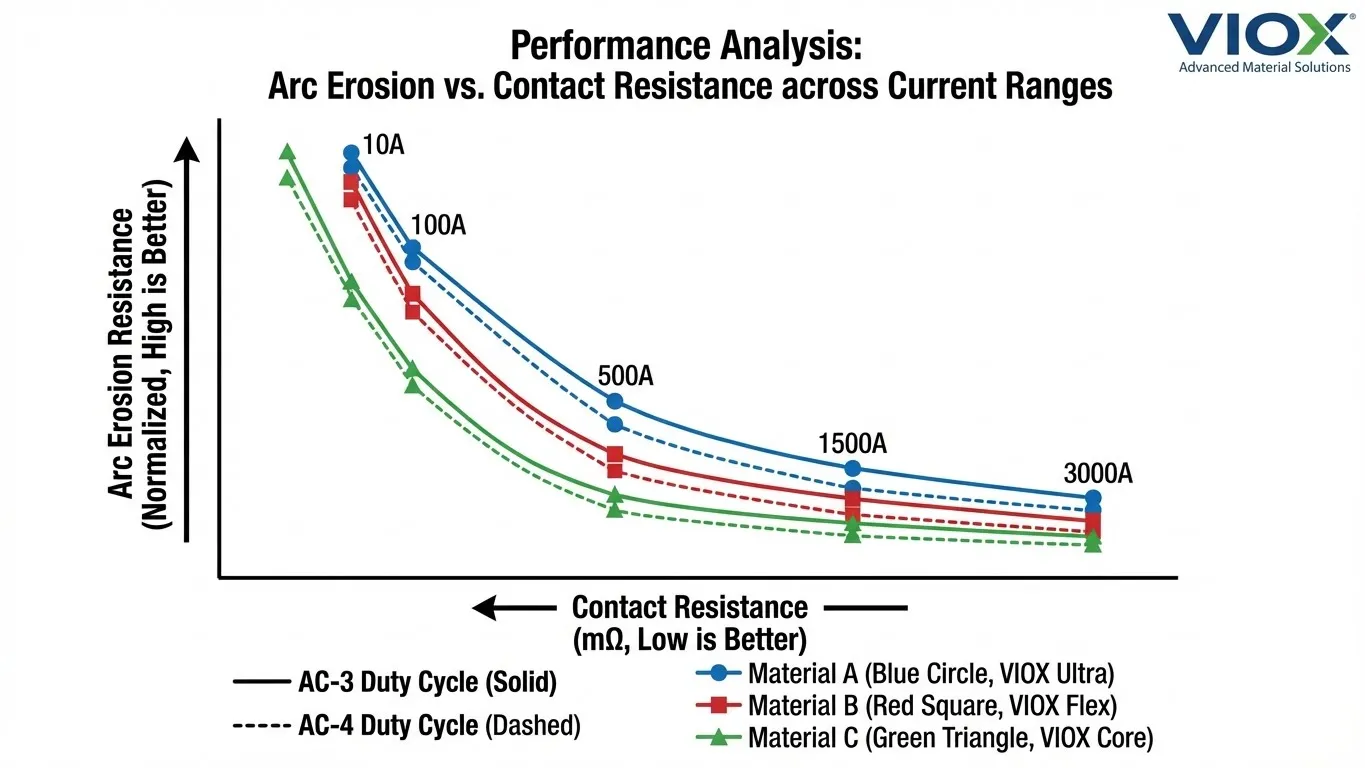

Paglipat ng AC: Lahat ng tatlong materyales ay mahusay na gumaganap sa ilalim ng mga kondisyon ng AC kung saan natural na dumadaan sa zero ang current dalawang beses bawat cycle, na pumapatay sa mga arc. Ang AgSnO₂ ay nagpapakita ng partikular na kalamangan sa mataas na current (>500A) na may mas mababang paglipat ng materyal at superyor na pagpigil sa arko.

Paglipat ng DC: Mas mahirap dahil sa kawalan ng zero-crossing. Ang AgSnO₂ ay nagpapakita ng superyor na pagganap na may:

- Mas mababang rate ng paglipat ng materyal kaysa sa AgCdO

- Mas mahusay na kakayahan sa pagpigil ng arko

- Mas matatag na contact resistance sa buong buhay ng serbisyo

- Ang AgNi ay nakakaranas ng mas mataas na erosion at paglipat ng materyal sa mga aplikasyon ng DC >50A

Pagganap sa Resistive Load

Ang mga purong resistive load (heater, incandescent lamp) ay nagpapakita ng katamtamang pangangailangan sa paglipat. Lahat ng materyales ay sapat na gumaganap, na ang pagpili ay pangunahing nakabatay sa current rating:

- <50A: Ang AgNi ay nagbibigay ng matipid na solusyon

- 50-200A: AgSnO₂ ang karaniwang pagpipilian

- >200A: AgSnO₂ na may mga additive para sa mas mahabang buhay

Pagganap sa Inductive Load

AC-3 Duty (Normal na Pag-start ng Motor): Katamtamang inrush current (5-7× rated). Ang AgSnO₂ at AgCdO ay parehong mahusay, na ang AgSnO₂ ngayon ang karaniwang pagpipilian. Ang AgNi ay angkop lamang para sa mga current na <40A.

AC-4 Duty (Plugging, Jogging, Reversing): Malubhang kondisyon na may madalas na mataas na inrush. Ang AgCdO ay ayon sa kasaysayan ang pinakamahusay, ngunit ang mga modernong AgSnO₂In₂O₃ formulation ay naghahatid ng maihahambing na pagganap:

- Mga rate ng arc erosion sa loob ng 10-15% ng AgCdO

- Buhay ng serbisyo 90-100% ng AgCdO sa maayos na dinisenyong mga contactor

- Hindi angkop ang AgNi—mabilis na erosion at panganib ng welding

Pagganap sa Capacitive Load

Ang paglipat ng capacitor (pagwawasto ng power factor, LED driver) ay lumilikha ng napakataas na peak inrush current (20-40× rated) sa maikling tagal (<1ms). Ito ang kumakatawan sa pinakamalubhang stress sa contact.

Pagraranggo ng Pagganap: AgSnO₂ > AgCdO > AgNi

Ang superyor na welding resistance ng AgSnO₂ sa ilalim ng mga capacitive load ay ginagawa itong ginustong materyal, na madalas na mas tumatagal kaysa sa AgCdO sa mga modernong aplikasyon. Pinipigilan ng matigas na SnO₂ particle ang pagpapapangit ng contact surface sa panahon ng peak current.

Mga Aplikasyon ng Mataas na Inrush Current

Ang magnetisasyon ng transpormer, mga ilaw na may malamig na filament, at ang pag-start ng motor na naka-lock ang rotor ay lumilikha ng mga inrush current na 8-15× ng rated current. Ang AgSnO₂ ay namumukod-tangi dahil sa:

- Mataas na mekanikal na tigas na pumipigil sa paggalaw ng ibabaw

- Superior na arc-quenching mula sa mga SnO₂ particle

- Paglaban sa contact welding sa panahon ng bounce

Hindi dapat gamitin ang AgNi kung ang mga inrush current ay lumampas sa 10× ng rated continuous current—hindi katanggap-tanggap ang panganib sa welding.

Mga Aplikasyon na Mababa ang Current

Ang mga signal circuit, control circuit, at auxiliary contact (<5A) ay nagpapakita ng mga natatanging hamon. Ang katatagan ng contact resistance at electrical noise ay nagiging kritikal:

Pagraranggo ng materyal: AgNi > AgCdO > AgSnO₂

Ang mas mataas at hindi gaanong matatag na contact resistance ng AgSnO₂ sa mga aplikasyon na mababa ang current ay maaaring magdulot ng mga isyu sa signal integrity at mas mataas na voltage drop. Ang mababa at matatag na resistance at self-cleaning properties ng AgNi ay ginagawa itong perpekto para sa mga aplikasyong ito.

Matrix ng Desisyon sa Pagpili ng Materyal

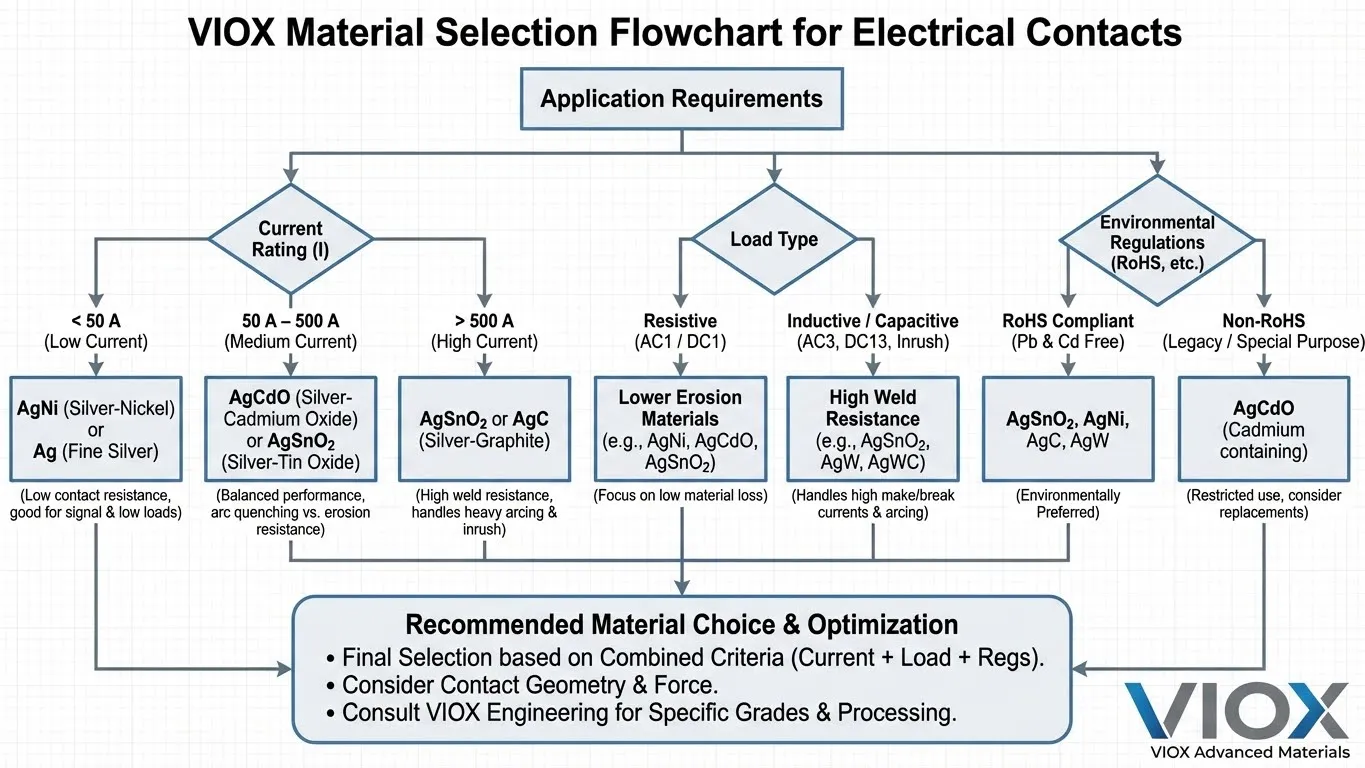

Hakbang 1: Pagsusuri sa Pagsunod sa Kapaligiran

- Kailangan ba ng pagsunod sa RoHS o produksyon pagkatapos ng 2025? → Tanggalin ang AgCdO

Hakbang 2: Pagtatasa ng Current Rating

- ≤50A continuous, <200A peak → Maaasahan ang AgNi, magpatuloy sa Hakbang 3

- >50A continuous o >200A peak → Kailangan ang AgSnO₂, magpatuloy sa Hakbang 4

Hakbang 3: Kwalipikasyon ng AgNi (kung naaangkop)

- Uri ng load: Resistive o light inductive → Angkop ang AgNi ✓

- Uri ng load: Motor (AC-3/AC-4), capacitive, high inrush → Kailangan ang AgSnO₂

- Dalas ng paglipat: <10 ops/oras → Angkop ang AgNi ✓

- Dalas ng paglipat: >10 ops/oras → Mas gusto ang AgSnO₂

- Kinakailangan sa buhay ng serbisyo: 5-8 taon → Katanggap-tanggap ang AgNi ✓

- Kinakailangan sa buhay ng serbisyo: >10 taon → Kailangan ang AgSnO₂

Hakbang 4: Espesipikasyon ng AgSnO₂

- Standard na AC-3 motor control, resistive loads → Standard na pormulasyon ng AgSnO₂

- AC-4 duty, high inrush, capacitive loads → Pormulasyon ng AgSnO₂In₂O₃

- DC contactors, solar applications → AgSnO₂ na may mga additives

- Mga kritikal na aplikasyon, maximum na pagiging maaasahan → AgSnO₂In₂O₃ + rare earth elements

Hakbang 5: Pag-optimize ng Gastos

- Kalkulahin ang kabuuang gastos ng pagmamay-ari kasama ang buhay ng serbisyo at dalas ng pagpapalit

- Para sa mga aplikasyon na sensitibo sa gastos at light-duty na nakakatugon sa lahat ng pamantayan ng AgNi, ang AgNi ay nagbibigay ng 30-40% na pagtitipid sa gastos ng materyal

- Para sa mga kritikal na aplikasyon, ang pinahabang buhay ng serbisyo at superior na pagiging maaasahan ng AgSnO₂ ay nagbibigay-katwiran sa mas mataas na paunang gastos

Mga Proseso sa Paggawa

Proseso ng Powder Metallurgy

Ang nangingibabaw na paraan ng pagmamanupaktura para sa AgSnO₂ at AgCdO:

- Paghahanda ng Powder: Pilak at metal oxide powders na giniling sa mga tiyak na laki ng particle (0.5-5 microns para sa mga oxides)

- Paghahalo: Mga powder na pinaghalo sa kontroladong kapaligiran upang matiyak ang pantay na pamamahagi

- Compaction: Pinipiga ang pinaghalong sa ilalim ng mataas na presyon (200-800 MPa) upang bumuo ng “green” compacts

- Sintering: Pag-init sa 650-850°C sa kontroladong kapaligiran, na nagiging sanhi ng pagdikit ng mga particle ng pilak habang nananatiling dispersed ang mga oxides

- Sizing/Machining: Huling paghubog sa mga tiyak na dimensyon

Ang kontrol sa kalidad ng pamamahagi ng laki ng particle at pagkakapareho ng paghahalo ay kritikal na nakakaapekto sa mga electrical properties—ang mga hindi pare-parehong unang problema sa AgSnO₂ ay nagmula sa hindi sapat na kontrol sa proseso.

Paraan ng Internal Oxidation

Alternatibong proseso na gumagawa ng fine oxide dispersion:

- Paglikha ng Alloy: Ang pilak at lata ay tinunaw na magkasama na bumubuo ng Ag-Sn alloy

- Paghubog: Ang alloy ay ibinuhos o extruded sa anyo ng wire/sheet

- Heat Treatment: Pagkakalantad sa oxygen-rich na kapaligiran sa 700-900°C

- Oxidation: Ang lata ay kumakalat sa ibabaw at nag-oxidize, na lumilikha ng mga panloob na SnO₂ particle

- Pagpapalamig/Pagpapakinis: Kontroladong pagpapalamig at huling paghubog

Ang panloob na oksihenasyon ay lumilikha ng katangiang hugis-karayom na mga istruktura ng SnO₂ na nagbibigay ng mahusay na resistensya sa pagguho ng arko. Ang proseso ay nangangailangan ng tumpak na kontrol sa temperatura at oksiheno upang makamit ang pantay na lalim ng oksihenasyon.

Ekstrusyon at Sekundaryong Pagproseso

Pagkatapos ng pagdidiin ng pulbos o panloob na oksihenasyon, ang mga materyales ay sumasailalim sa:

- Mainit o malamig na ekstrusyon upang makamit ang mas mataas na densidad (>98% teoretikal)

- Paghila ng alambre para sa produksyon ng rivet at contact tip

- Pagulong para sa contact strip at sheet na mga produkto

- Paglalapat ng brazing layer para sa bimetal na mga contact (Ag alloy na nakakabit sa copper backing)

Mga Hinaharap na Trend sa mga Materyales ng Contact

Silver Zinc Oxide (AgZnO)

Ang AgZnO ay lumilitaw bilang isang matipid na alternatibo sa AgCdO para sa mga tiyak na aplikasyon:

- Mas mababang gastos sa materyal kaysa sa AgSnO₂ (15-20% na pagbawas)

- Magandang resistensya sa welding at mga katangian ng pagguho ng arko

- Mas mataas na resistensya ng contact kaysa sa AgSnO₂ (limitado ang mga aplikasyon)

- Angkop para sa mga medium current contactor kung saan kritikal ang pag-optimize ng gastos

Ang kasalukuyang paggamit ay nananatiling limitado dahil sa napatunayang track record ng pagganap ng AgSnO₂.

Mga Aplikasyon ng Nano-Teknolohiya

Nakatuon ang pananaliksik sa nano-scale na pagpapakalat ng oxide particle:

- Ang mga sub-100nm na SnO₂ particle ay lumilikha ng mas pantay na pamamahagi

- Pinahusay na mga katangiang mekanikal mula sa mga epekto ng hangganan ng grain

- Pinahusay na arc-quenching mula sa mas mataas na surface area ng particle

- Potensyal para sa pagbawas ng nilalaman ng pilak (pagtitipid sa gastos) habang pinapanatili ang pagganap

Ang VIOX ay nakikipagtulungan sa mga instituto ng pananaliksik sa materyales na bumubuo ng mga susunod na henerasyong nano-enhanced na mga materyales ng contact.

Pag-optimize ng Rare Earth at Dopant

Patuloy na pagbuo ng mga proprietary additive formulation:

- Mga karagdagan ng cerium, lanthanum, yttrium para sa mga tiyak na katangian ng pagganap

- Bismuth, antimony dopants na nagpapababa ng resistensya ng contact

- Multi-element na mga formulation na na-optimize para sa mga tiyak na duty cycle

- Pasadyang mga materyales para sa matinding kapaligiran (mataas na altitude, ilalim ng dagat, cryogenic)

Mga Solusyon sa Materyal ng Contact ng VIOX

Ang VIOX Electric ay gumagawa Mga contactor ng AC at modular contactors na may na-optimize na mga materyales ng contact para sa iba't ibang aplikasyon.

Mga Detalye ng Produkto

VIOX AC Contactor Series: Available na may AgSnO₂ standard na mga contact o AgSnO₂In₂O₃ para sa matinding duty. Mga rating mula 9A hanggang 1000A, AC-3 at AC-4 na mga rating ng duty. Lahat ng mga produkto ay sumusunod sa RoHS at sertipikado sa IEC 60947-4-1.

VIOX Modular Contactor Series: Compact na disenyo na may AgSnO₂ na mga contact, perpekto para sa mga control panel at switchboard. DIN rail mounting, 16A hanggang 125A na mga rating, available ang mga opsyon ng auxiliary contact.

Pag-customize ng Materyal ng Contact

Para sa mga aplikasyon ng OEM at mga espesyal na kinakailangan, nag-aalok ang VIOX ng:

- Pasadyang mga formulation ng materyal ng contact

- Pagsubok at pagpapatunay na tiyak sa aplikasyon

- Pagsubok sa pagtitiis sa ilalim ng aktwal na mga kondisyon ng pagkarga

- Mga rekomendasyon sa materyal batay sa pagsusuri ng duty cycle

Teknikal na Suporta

Ang mga inhinyero ng aplikasyon ng VIOX ay nagbibigay ng gabay sa pagpili ng materyal na isinasaalang-alang ang:

- Mga katangian ng pagkarga at duty cycle

- Mga kondisyon sa kapaligiran

- Mga kinakailangan sa buhay ng serbisyo

- Pag-optimize ng gastos

- Pagsunod sa regulasyon

Para sa detalyadong contactor vs. motor starter tulong sa pagpili o gabay sa pagpapanatili, kumonsulta sa aming komprehensibong mga teknikal na mapagkukunan.

Madalas Na Tinatanong Na Mga Katanungan

Ano ang pinakamahusay na pamalit na materyales para sa mga contact na silver cadmium oxide (AgCdO)?

Ang silver tin oxide (AgSnO₂) ay ang pamantayan sa industriya na kapalit ng AgCdO para sa 80% na mga aplikasyon. Para sa mga contactor na may katamtaman hanggang mataas na current (50-1000A), ang AgSnO₂ ay nagbibigay ng maihahambing o higit na mahusay na pagganap kaysa sa AgCdO sa resistensya sa arc erosion, resistensya sa welding, at buhay ng serbisyo. Para sa matinding AC-4 duty o mga aplikasyon na may mataas na inrush current, ang mga pormulasyon ng AgSnO₂In₂O₃ na may mga additive na indium oxide ay nagbibigay ng pagganap na tumutugma o humihigit sa AgCdO. Para sa mga aplikasyon na may mababang current (<50A) na may resistive o light inductive loads, ang AgNi ay nag-aalok ng matipid na alternatibo na may sapat na pagganap. Lahat ng modernong pormulasyon ay sumusunod sa RoHS at ligtas sa kapaligiran, na inaalis ang mga alalahanin sa toxicity ng cadmium.

Bakit mas matigas ang AgSnO₂ kaysa sa AgCdO at paano ito nakaaapekto sa pagganap?

Ang AgSnO₂ ay humigit-kumulang 15% na mas matigas kaysa sa AgCdO (95-105 HV vs. 80-85 HV) dahil sa mas mataas na tigas ng tin oxide kumpara sa cadmium oxide. Ang tumaas na tigas na ito ay nagbibigay ng mga kalamangan at kawalan: pinahuhusay nito ang resistensya sa pagpapapangit ng contact surface sa ilalim ng mataas na inrush current, na binabawasan ang tendensya ng welding sa mga capacitive load; pinapabuti nito ang mekanikal na resistensya sa pagsusuot sa mga high-frequency na switching application; gayunpaman, maaari itong bahagyang dagdagan ang tagal ng contact bounce at nangangailangan ng mas mataas na contact force upang mapanatili ang mababang resistensya ng contact. Ginagawa rin ng tigas na mas lumalaban ang AgSnO₂ sa paglipat ng materyal sa panahon ng DC switching. Isinasaalang-alang ng mga modernong disenyo ng contactor ang mga katangiang ito sa pamamagitan ng na-optimize na mga spring force at geometry ng contact.

Maaari ko bang direktang palitan ang mga contact ng AgCdO ng AgSnO₂ sa mga kasalukuyang contactor?

Ang direktang pagpapalit ay posible sa maraming pagkakataon ngunit hindi unibersal na inirerekomenda. Para sa mga kontaktor na orihinal na idinisenyo para sa AgCdO, ang pagpapalit ng AgSnO₂ ay karaniwang nangangailangan ng pagpapatunay ng: puwersa ng kontak (maaaring kailanganin ang pagsasaayos dahil sa pagkakaiba sa tigas), disenyo ng arc chute (bahagyang naiiba ang mga katangian ng arc ng AgSnO₂), tensyon ng spring (upang mabawi ang mga pagkakaiba sa resistensya ng kontak), at thermal management (bahagyang magkaibang mga katangian ng pag-init). Sa mga kontaktor na may rating na >100A o malubhang tungkulin (AC-4), ang pagsusuri ng inhinyero ay mariing inirerekomenda. Para sa pinakamainam na pagganap, tukuyin ang mga kontaktor na idinisenyo mula sa simula para sa mga kontak ng AgSnO₂. Kumonsulta sa mga inhinyero ng aplikasyon ng VIOX para sa mga pagtatasa ng retrofit—ang hindi wastong pagpapalit ay maaaring magpababa ng buhay ng serbisyo ng 40-60%.

Bakit mas mura ang AgNi kaysa sa AgSnO₂ ngunit mas mahina ang performance sa mga aplikasyon na may mataas na kuryente?

Ang AgNi ay isang tunay na silver-nickel alloy na ginawa sa pamamagitan ng tradisyonal na pagtunaw at pag-alloy, isang mas simple at mas murang proseso kaysa sa powder metallurgy o panloob na oksihenasyon na kinakailangan para sa AgSnO₂. Pinatitigas lamang ng nickel ang pilak nang mekanikal ngunit hindi nagbibigay ng mga katangian ng arc-quenching ng mga oxide particle. Sa mga current na >50A o may mataas na inrush load, nagiging matindi ang arcing—ang kakulangan ng AgNi ng mga espesyal na oxide particle ay nagreresulta sa mabilis na pagguho ng arko (2-3× mas mabilis kaysa sa AgSnO₂), mas mataas na rate ng paglipat ng materyal, at tumaas na tendensya ng welding. Ang pagtitipid sa gastos ng materyal (30-40%) ay mabilis na nababawi ng premature na pagkabigo na nangangailangan ng pagpapalit bawat 5-7 taon kumpara sa 12-15 taon para sa AgSnO₂. Ang AgNi ay nananatiling matipid para sa mga light-duty na aplikasyon kung saan katamtaman ang mga enerhiya ng arko.

Ano ang mga pangunahing pagkakaiba sa pagganap sa pagitan ng AgSnO₂ at AgSnO₂In₂O₃?

Ang AgSnO₂In₂O₃ ay naglalaman ng 2-41% na indium oxide bukod pa sa tin oxide, na lumilikha ng pinahusay na pagganap sa mga partikular na aplikasyon. Ang mga karagdagan ng indium oxide ay nagbibigay ng: 25-35% na mas mahusay na resistensya sa contact welding sa ilalim ng mataas na inrush currents (>10× rated), mas pino at mas pantay na pagkakalat ng mga oxide particle na lumilikha ng mga istrukturang hugis karayom na nagpapahusay sa arc-quenching, pinahusay na pagganap sa ilalim ng capacitive loads (fluorescent lamps, power factor correction), mas mababang material transfer rates sa mga DC applications, at 15-20% na mas mahabang buhay ng serbisyo sa malubhang AC-4 duty cycles. Ang mga pagpapabuti sa pagganap ay may kasamang 20-30% na mas mataas na gastos sa materyal. Tukuyin ang AgSnO₂In₂O₃ para sa: motor plugging/jogging applications, capacitor switching, high-reliability critical loads, at maximum service life requirements. Ang karaniwang AgSnO₂ ay nananatiling pinakamainam para sa pangkalahatang AC-3 motor control at karamihan sa mga residential/commercial applications.

Paano makakaapekto ang mga regulasyon sa kapaligiran sa pagpili ng materyal na pangkontak sa 2026?

Ang Direktiba ng RoHS 2011/65/EU at mga susog ay nag-aalis ng AgCdO mula sa mga bagong kagamitan pagsapit ng Hulyo 2025 sa EU, na may katulad na mga regulasyon sa China, Japan, at iba pang mga hurisdiksyon. Lahat ng mga pangunahing tagagawa ay itinigil ang produksyon ng AgCdO sa pagtatapos ng 2023, na ang natitirang imbentaryo ay nauubos sa 2024-2025. Para sa mga bagong disenyo at produksyon ng kagamitan, tanging mga materyales na sumusunod sa RoHS (AgSnO₂, AgNi, AgZnO) ang pinapayagan. Ang mga kasalukuyang kagamitan na may AgCdO ay maaaring magpatuloy sa operasyon at ang mga piyesa para sa pagpapanatili ay mananatiling makukuha mula sa mga espesyal na supplier, ngunit ang pagkakaroon ay bababa sa 2026-2030. Dapat ilipat agad ng mga organisasyon ang mga espesipikasyon sa mga materyales na nakabatay sa AgSnO₂ upang matiyak ang pangmatagalang pagkakaroon ng mga piyesa at pagsunod sa regulasyon. Inalis ng VIOX ang AgCdO mula sa mga linya ng produkto noong 2023, na nag-aalok ng komprehensibong mga alternatibo ng AgSnO₂ sa lahat ng mga rating ng contactor.

Ano ang inaasahang pagkakaiba sa haba ng buhay ng serbisyo sa pagitan ng mga materyales ng contact?

Ang buhay ng serbisyo ay nag-iiba nang malaki sa mga kondisyon ng aplikasyon, ngunit ang mga tipikal na inaasahan para sa mga aplikasyon ng pagkontrol ng motor ng AC-3 duty ay: Ang AgCdO ay naghatid ng 12-15 taon sa ilalim ng wastong pagpapanatili (makasaysayang benchmark, hindi na available); Ang AgSnO₂ ay nagbibigay ng 10-15 taon sa maayos na idinisenyong mga contactor, na may matinding duty na AgSnO₂In₂O₃ na mga formulation na tumutugma sa 12-15 taong lifespan ng AgCdO; Nag-aalok ang AgNi ng 5-8 taon sa mga angkop na aplikasyon (20 operations/hour) ay nagpapababa ng buhay ng 30-40%. Ang aktwal na buhay ng serbisyo ay nakasalalay nang kritikal sa: wastong pagpili ng materyal para sa uri ng pagkarga, tamang paglaki ng contactor (gumagana sa <80% na rated current), sapat na pagpapanatili kabilang ang inspeksyon at paglilinis ng contact, at mga kondisyon ng kapaligiran (temperatura, halumigmig, kontaminasyon). Ang mga undersized na contactor o hindi wastong pagpili ng materyal ay maaaring magpababa ng buhay ng serbisyo ng 60-80% anuman ang kalidad ng materyal.

Pagpili ng Tamang Materyal para sa Iyong Aplikasyon

Ang pagpili ng materyal ng contact ay direktang tumutukoy sa pagiging maaasahan ng contactor, buhay ng serbisyo, at kabuuang halaga ng pagmamay-ari. Sa kumpletong pag-phase-out ng AgCdO, ang pagpipilian sa pagitan ng AgSnO₂ at AgNi ay nakasalalay sa kasalukuyang rating, mga katangian ng pagkarga, at mga kinakailangan sa buhay ng serbisyo.

Para sa tulong sa pagtutukoy: Sinusuri ng mga inhinyero ng aplikasyon ng VIOX ang iyong mga tiyak na kinakailangan at nagrerekomenda ng mga pinakamainam na materyales at mga configuration ng contactor. Makipag-ugnayan sa aming technical support team na may data ng pagkarga, impormasyon ng duty cycle, at mga kinakailangan sa kapaligiran.

Para sa mga partnership ng OEM: Nag-aalok ang VIOX ng pasadyang pagbuo ng materyal ng contact at pagsubok sa pagpapatunay para sa mga espesyal na aplikasyon. Ang aming laboratoryo ng materyales ay nagsasagawa ng pagsubok sa pagtitiis sa ilalim ng aktwal na mga kondisyon ng pagpapatakbo upang i-verify ang pagganap bago ang pagpapatupad ng produksyon.

Galugarin ang kumpletong linya ng VIOX ng mga pang-industriyang contactor at modular na kagamitan sa pagkontrol nagtatampok ng mga optimized na materyales ng contact para sa iba't ibang aplikasyong pang-industriya.