Apa yang Membuat Manufaktur Enclosure Industri Berbeda?

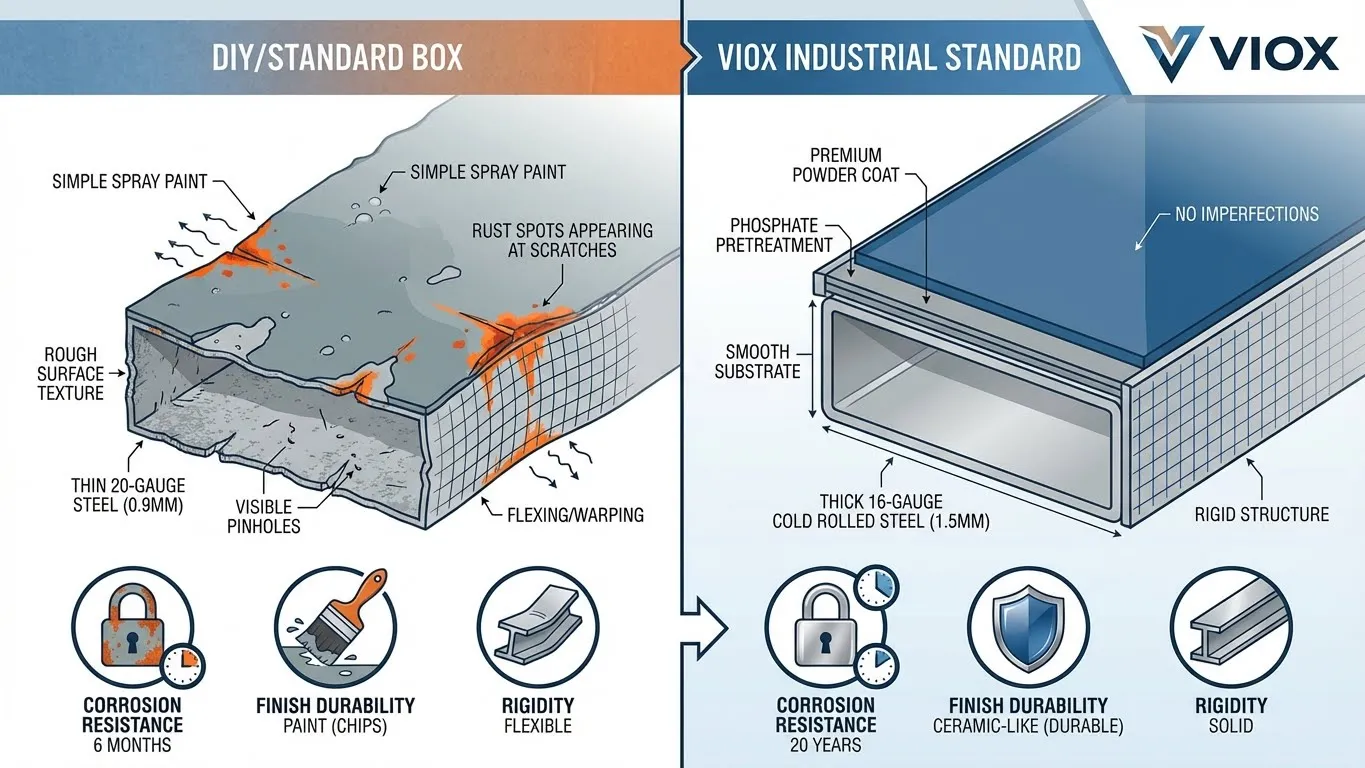

Gosokkan kuku Anda pada kotak sambungan di toko perangkat keras. Rasanya seperti logam yang dicat dan berdering saat diketuk. Sekarang sentuh enclosure industri dari produsen seperti VIOX, Rittal, atau Hoffman. Permukaannya terasa sehalus keramik, dan ketukan menghasilkan bunyi gedebuk yang solid dan teredam. Perbedaan nyata ini mengungkapkan kebenaran mendasar: manufaktur enclosure industri bukan tentang menekuk logam dan mengaplikasikan cat—tetapi merekayasa sistem pertahanan korosi lengkap yang dirancang untuk melindungi peralatan listrik penting selama beberapa dekade.

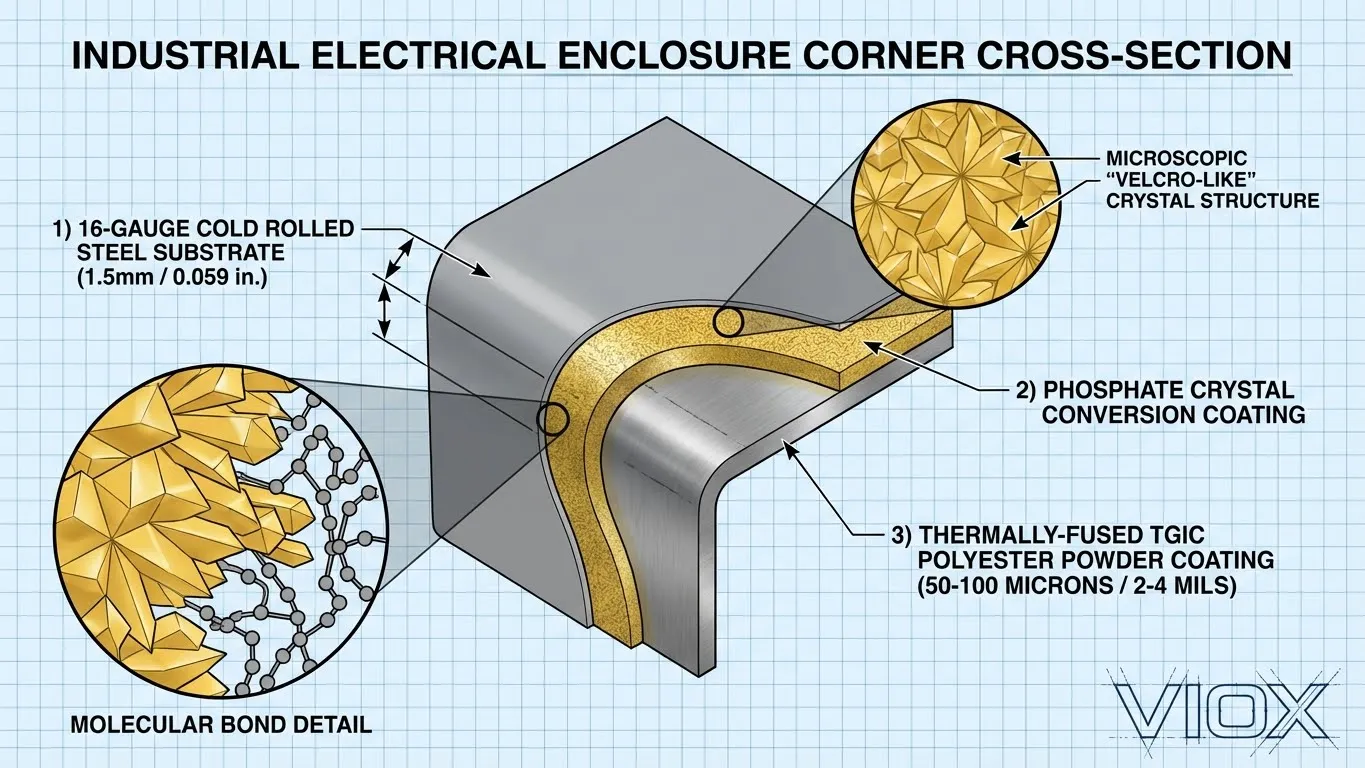

Kualitas manufaktur enclosure menentukan apakah infrastruktur listrik Anda bertahan 20 tahun atau gagal dalam beberapa bulan. Perbedaannya terletak pada tiga tahap manufaktur penting: pemilihan substrat, pra-perlakuan kimia, dan aplikasi lapisan termal. Memahami proses ini membantu para insinyur, manajer fasilitas, dan profesional pengadaan untuk menentukan enclosure yang memberikan nilai jangka panjang yang nyata daripada penghematan palsu.

Fondasi: Pemilihan Substrat Baja dalam Manufaktur Enclosure

Baja Canai Dingin vs. Baja Canai Panas

Substrat baja membentuk fondasi dari setiap enclosure listrik. Tidak semua baja memberikan kinerja yang sama, dan memilih bahan yang salah menjamin kegagalan prematur terlepas dari pemrosesan selanjutnya.

| Properti | Baja Canai Dingin (CRS) | Baja Canai Panas (HRS) |

|---|---|---|

| Permukaan Akhir | Halus, seragam, bebas kerak | Kasar dengan kerak pabrik (besi oksida) |

| Toleransi Dimensi | ±0.001″ (toleransi ketat) | ±0.015″ (toleransi longgar) |

| Kerak Pabrik | Tidak ada (diproses pada suhu kamar) | Ada (membutuhkan penghapusan) |

| Adhesi Cat | Sangat baik (permukaan bersih) | Buruk (kerak menciptakan ikatan yang lemah) |

| Biaya Relatif | 15-25% lebih tinggi | Biaya dasar lebih rendah |

| Aplikasi Khas | Enclosure industri, bagian presisi | Baja struktural, konstruksi |

| Kepadatan | Lebih tinggi (struktur terkompresi) | Lebih rendah (pemrosesan lebih sedikit) |

Baja canai dingin mengalami kompresi pada suhu kamar, menciptakan struktur molekul yang lebih padat dengan stabilitas dimensi yang superior. Proses ini menghilangkan kerak besi oksida yang terbentuk selama canai panas pada suhu melebihi 1.700°F. Permukaan bebas kerak memberikan adhesi optimal untuk pra-perlakuan kimia dan lapisan bubuk—kunci untuk ketahanan korosi jangka panjang.

Gauge Baja: Memahami Standar Ketebalan

Gauge baja secara langsung memengaruhi kekakuan enclosure, kapasitas pemasangan, dan daya tahan keseluruhan. Gauge yang lebih tipis melentur di bawah beban, menyebabkan ketidaksejajaran pintu dan kegagalan segel gasket.

| Gauge | Ketebalan (mm) | Ketebalan (inci) | Berat (lb/ft²) | Peringkat Kekakuan | Aplikasi Khas | Kesesuaian NEMA |

|---|---|---|---|---|---|---|

| 20 Gauge | 0.91 mm | 0.036″ | 1.50 | Rendah | Kotak sambungan perumahan, tugas ringan | NEMA 1 saja |

| 16 Gauge | 1.52 mm | 0.060″ | 2.50 | Sedang-Tinggi | Pemasangan di dinding industri, panel kontrol | NEMA 1, 3R, 4, 12 |

| 14 Gauge | 1.90 mm | 0.075″ | 3.13 | Tinggi | Kabinet berdiri di lantai, peralatan berat | Semua jenis NEMA |

| 12 Gauge | 2.66 mm | 0.105″ | 4.38 | Sangat Tinggi | Pusat kontrol industri, luar ruangan | NEMA 3R, 4X |

Standar VIOX menetapkan baja canai dingin 16-gauge untuk enclosure pemasangan di dinding dan 14-gauge untuk unit berdiri di lantai. Ini memastikan kekakuan yang cukup untuk mencegah panel melentur saat memasang rel DIN berat, transformator, atau pengontrol motor. Enclosure 20-gauge terdengar seperti loyang kue murah saat dipukul; 16-gauge menghasilkan bunyi gedebuk solid dari pintu mobil—indikator kualitas yang terdengar.

Fosfatisasi Kimia: Langkah Kualitas Tersembunyi

Fosfatisasi mewakili langkah paling penting namun paling tidak terlihat dalam manufaktur enclosure. Proses konversi kimia ini menentukan apakah lapisan bubuk menempel secara permanen atau terkelupas dalam lembaran dalam beberapa bulan.

Bagaimana Cara Kerja Lapisan Konversi Fosfat

Fosfatisasi melibatkan perendaman baja yang dibersihkan dalam larutan asam fosfat encer yang mengandung ion logam (besi, seng, atau mangan). Asam menggores permukaan baja sambil secara bersamaan mengendapkan lapisan fosfat kristalin melalui reaksi kimia yang terkontrol.

Prosesnya terjadi dalam beberapa tahap:

- Pembersihan Alkali: Menghilangkan minyak, gemuk, dan kontaminan

- Aktivasi Asam: Mempersiapkan permukaan untuk deposisi fosfat

- Konversi Fosfat: Membentuk lapisan kristalin (biasanya 5-20 menit)

- Pembilasan Akhir: Menghilangkan sisa bahan kimia

- Aplikasi Segel: Segel opsional untuk meningkatkan ketahanan terhadap korosi

Jenis Lapisan Fosfat

| Jenis | Berat Lapisan | Penggunaan Utama | Ketahanan Korosi | Biaya Relatif | Struktur Kristal |

|---|---|---|---|---|---|

| Fosfat Besi | 50-150 mg/ft² | Dasar cat, persiapan lapisan serbuk | Bagus. | Rendah | Amorf (non-kristalin) |

| Fosfat Seng | 100-3.000 mg/ft² | Perlindungan korosi, dasar cat | Luar biasa | Sedang | Kristalin (jarum) |

| Fosfat Mangan | 1.000-4.000 mg/ft² | Ketahanan aus, anti-galling | Sangat Bagus | Tinggi | Kristalin (padat) |

Fosfat besi berfungsi sebagai standar industri untuk pretreatment manufaktur enclosure karena bekerja secara efektif pada baja, permukaan galvanis, dan aluminium sambil menghasilkan limbah berbahaya minimal. Berat lapisan 50-150 mg/ft² memberikan “gigi” yang cukup untuk adhesi lapisan serbuk tanpa penumpukan berlebihan.

Kristal fosfat menciptakan “efek Velcro” mikroskopis—jutaan kait kristalin yang secara mekanis berikatan dengan lapisan serbuk. Lebih penting lagi, lapisan fosfat mencegah karat merusak di bawahnya. Ketika lapisan serbuk tergores hingga logam telanjang, baja yang tidak difosfat memungkinkan karat merayap di bawah cat di sekitarnya. Lapisan fosfat menghentikan penyebaran korosi lateral ini, membatasi kerusakan pada goresan itu sendiri.

Lapisan Serbuk: Teknologi Fusi Termal

Enclosure industri tidak menggunakan cat—mereka menggunakan lapisan serbuk elektrostatik, teknologi yang secara fundamental berbeda yang menciptakan cangkang polimer yang terikat silang secara kimiawi.

Proses Pelapisan Serbuk Elektrostatik

- Aplikasi Bedak: Partikel polimer bermuatan elektrostatik (50-100 mikron) disemprotkan ke logam yang diarde. Muatan yang berlawanan menciptakan daya tarik magnet, melapisi bahkan geometri yang kompleks.

- Pengeringan Termal: Enclosure yang dilapisi memasuki oven konveksi pada 160-200°C (320-392°F) selama 10-20 menit.

- Ikatan Silang Molekuler: Panas melelehkan serbuk menjadi cairan, yang mengalir di permukaan sebelum bereaksi secara kimiawi (ikatan silang) untuk membentuk film polimer kontinu tunggal—bukan cat kering, tetapi plastik yang menyatu secara termal.

Proses ini menghilangkan lubang jarum, pelarut, dan senyawa organik volatil (VOC) sambil menciptakan keseragaman ketebalan lapisan yang tidak mungkin dilakukan dengan cat cair. Hasilnya terasa sehalus keramik karena pada dasarnya merupakan lapisan pelindung plastik yang terikat pada baja pada tingkat molekuler.

Perbandingan Kimia Lapisan Serbuk

| Properti | Epoksi | Poliester TGIC | Poliester Uretan |

|---|---|---|---|

| Tahan UV | Buruk (mengapur di luar ruangan) | Sangat Baik (3-5 tahun+) | Sangat Baik (5-10 tahun) |

| Ketahanan Kimia | Luar biasa | Bagus. | Sangat Bagus |

| Kekerasan Mekanis | Sangat Tinggi | Tinggi | Sedang-Tinggi |

| Fleksibilitas | Sedang | Luar biasa | Luar biasa |

| Suhu Pengeringan | 160-180°C | 180-200°C | 180-200°C |

| Toleransi Overbake | Rendah (menguning) | Tinggi | Sedang |

| Aplikasi Khas | Peralatan dalam ruangan, primer | Enclosure luar ruangan, arsitektur | Otomotif, luar ruangan premium |

| Biaya (relatif) | Rendah | Sedang | Tinggi |

VIOX membakukan poliester TGIC (triglycidyl isocyanurate) untuk enclosure dengan peringkat luar ruangan karena memberikan stabilitas UV yang unggul tanpa pengapuran atau pemudaran warna. Kimia TGIC memberikan ketahanan overbake yang sangat baik—lapisan mempertahankan warna dan kilap bahkan jika suhu pengeringan sedikit bervariasi, meningkatkan konsistensi produksi.

Lapisan serbuk epoksi unggul untuk panel kontrol dalam ruangan dan peralatan otomasi di mana paparan bahan kimia terjadi tetapi sinar UV tidak. Kekerasan dan ketahanan kimia yang luar biasa membenarkan batasan UV. Poliester uretan menawarkan daya tahan luar ruangan premium (5-10 tahun vs. 3-5 tahun untuk TGIC) tetapi harganya 25-40% lebih mahal dan memerlukan profil pengeringan yang tepat.

Standar Industri: Peringkat NEMA dan UL

Kualitas manufaktur enclosure secara formal didefinisikan oleh standar NEMA (National Electrical Manufacturers Association) dan UL (Underwriters Laboratories). Peringkat ini menentukan tingkat perlindungan lingkungan daripada metode konstruksi, tetapi memenuhi peringkat yang lebih tinggi menuntut manufaktur yang unggul.

Peringkat NEMA Utama untuk Enclosure Industri

- NEMA Tipe 1: Penggunaan di dalam ruangan, perlindungan terhadap kotoran yang jatuh. Konstruksi dasar dapat diterima—biasanya baja 20-gauge dengan lapisan enamel sederhana.

- NEMA Tipe 3R: Penggunaan di luar ruangan, perlindungan hujan. Membutuhkan konstruksi dengan gasket, lapisan tahan korosi, biasanya minimum 16-gauge dengan ketentuan drainase.

- NEMA Tipe 4/4X: Dalam/luar ruangan, kedap air termasuk air yang diarahkan selang. Menuntut konstruksi las kontinu, gasket berkualitas tinggi, dan bahan tahan korosi (4X menentukan baja tahan karat atau ketahanan korosi yang setara).

- NEMA Tipe 12: Penggunaan industri di dalam ruangan, perlindungan terhadap debu, serat, serat, rembesan minyak/pendingin. Membutuhkan konstruksi kedap debu dengan gasket, biasanya baja 16-gauge, sering ditentukan untuk otomasi manufaktur.

UL 50/50E menyediakan standar paralel dengan persyaratan pengujian pihak ketiga yang independen. Sementara NEMA mengizinkan sertifikasi mandiri produsen, UL mewajibkan pengujian laboratorium independen dan inspeksi pabrik berkelanjutan. Banyak spesifikasi industri memerlukan peringkat NEMA dan daftar UL.

Implikasi manufakturnya signifikan: enclosure NEMA 12 membutuhkan konstruksi kedap debu tanpa knockout, sambungan las kontinu, dan sistem gasket yang terbukti. Ini mendorong persyaratan gauge minimum dan menghilangkan jalan pintas manufaktur yang memangkas biaya. Peringkat NEMA 4X secara efektif mewajibkan bahan premium—baik baja tahan karat 304/316 atau baja karbon dengan ketahanan korosi jangka panjang yang terbukti melalui lapisan serbuk poliester TGIC di atas pretreatment fosfat.

Standar Manufaktur VIOX

VIOX Electric menerapkan sistem kualitas tiga pilar untuk manufaktur enclosure yang melebihi persyaratan NEMA minimum:

1. Spesifikasi Material

- Enclosure Pemasangan di Dinding: Baja canai dingin minimum ukuran 16 (1,52mm)

- Kabinet Lantai: Baja canai dingin minimum ukuran 14 (1,90mm)

- Aplikasi Luar Ruangan: Pilihan baja tahan karat 304 atau 316 untuk lingkungan korosi ekstrem

- Kontrol Kualitas: Semua baja bersertifikasi standar ASTM A1008 dengan laporan uji pabrik

2. Persiapan Permukaan

- Pembersihan Multi-Tahap: Pencucian alkali menghilangkan minyak dan kontaminan hasil produksi

- Konversi Fosfat Besi: Pemfosfatan perendaman penuh menghasilkan berat lapisan 75-125 mg/ft²

- Pengujian Kualitas: Verifikasi berat fosfat harian dan pengujian adhesi sesuai ASTM D3359

3. Aplikasi Finishing

- Bubuk Poliester TGIC: Formulasi kelas luar ruangan yang memenuhi spesifikasi AAMA 2604

- Ketebalan Lapisan: 2.0-3.0 mils (50-75 mikron) untuk daya tahan optimal tanpa kerapuhan

- Profil Pengeringan: 180°C selama minimal 12 menit memastikan ikatan silang yang sempurna

- Pengujian Semprot Garam: Sampel acak diuji sesuai ASTM B117 (minimum 1.000 jam hingga karat permukaan 5%)

Pendekatan sistematis ini menghasilkan enklosur yang melindungi peralatan listrik di lingkungan industri selama 15-25 tahun, bukan 3-7 tahun seperti pada alternatif ekonomis. Kenaikan biaya manufaktur premium—biasanya 15-20% lebih tinggi daripada opsi ekonomis—berarti nilai siklus hidup melalui penghapusan biaya penggantian, pengurangan waktu henti, dan pemeliharaan perlindungan peralatan.

Pertanyaan yang Sering Diajukan

Apa perbedaan antara powder coating dan cat pada enclosure listrik?

Pelapisan bubuk melibatkan penerapan elektrostatik partikel polimer kering yang secara termal menyatu menjadi lapisan plastik cross-linked pada suhu 160-200°C. Cat menggunakan pelarut cair yang menguap, meninggalkan lapisan yang rentan terhadap lubang jarum dan daya rekat yang lebih lemah. Pelapisan bubuk memberikan daya tahan 2-3x lebih baik, ketahanan kimia yang lebih baik, dan menghilangkan emisi VOC.

Mengapa ketebalan baja penting untuk kinerja enclosure?

Ketebalan baja menentukan kekakuan dan kapasitas pemasangan. Baja tipis ukuran 20 (0.9mm) melentur di bawah beban, menyebabkan ketidaksejajaran pintu dan kegagalan gasket. Baja industri ukuran 16 (1.5mm) memberikan kekakuan yang cukup untuk mempertahankan stabilitas dimensi saat memasang komponen berat seperti transformator atau pengendali motor, memastikan integritas segel jangka panjang.

Berapa lama seharusnya sebuah enclosure industri bertahan?

Enklosur premium dengan baja rol dingin 16-gauge, pra-perlakuan fosfat, dan lapisan bubuk poliester TGIC biasanya bertahan 15-25 tahun di lingkungan industri dalam ruangan dan 10-15 tahun di luar ruangan. Enklosur ekonomis dengan baja tipis dan cat sederhana sering gagal dalam 3-7 tahun karena korosi dan degradasi struktural.

Tingkat NEMA apa yang saya butuhkan untuk aplikasi saya?

Tipe NEMA 1 cukup untuk lingkungan dalam ruangan yang bersih. Tipe NEMA 12 adalah standar untuk fasilitas manufaktur dengan paparan debu, cairan pendingin, dan oli. Tipe NEMA 3R atau 4 diperlukan untuk instalasi luar ruangan. Tipe NEMA 4X menentukan konstruksi tahan korosi (baja tahan karat atau sistem pelapisan yang setara) untuk lingkungan laut atau kimia.

Apakah lapisan fosfat benar-benar diperlukan sebelum pelapisan bubuk?

Ya. Pelapisan konversi fosfat menciptakan struktur kristalin mikroskopis yang secara mekanis berikatan dengan lapisan bubuk dan mencegah karat menyebar di bawah goresan. Tanpa fosfatisasi, lapisan bubuk mungkin awalnya tampak dapat diterima tetapi akan mengelupas dalam lembaran dalam waktu 6-18 bulan karena korosi menyebar di bawah lapisan tersebut.

Tentukan Kualitas dalam Proyek Enklosur Anda Berikutnya

Kualitas manufaktur enklosur secara langsung memengaruhi keandalan sistem kelistrikan, biaya pemeliharaan, dan total biaya kepemilikan. Perbedaan antara manufaktur ekonomis dan premium—substrat baja canai dingin, pra-perlakuan fosfat, dan lapisan bubuk poliester TGIC—menentukan apakah investasi Anda melindungi peralatan selama beberapa dekade atau memerlukan penggantian dalam beberapa tahun.

VIOX Electric merekayasa dan memproduksi enklosur industri dengan spesifikasi yang melebihi persyaratan NEMA dan memberikan kinerja jangka panjang yang terbukti. Tim teknis kami membantu pemilihan enklosur, konfigurasi khusus, dan rekomendasi material khusus aplikasi termasuk opsi baja tahan karat untuk lingkungan yang keras.

Hubungi VIOX Electric today untuk konsultasi teknik pada proyek enklosur listrik Anda berikutnya. Insinyur aplikasi kami memberikan spesifikasi terperinci, NEMA/panduan peringkat UL, dan solusi khusus untuk aplikasi industri yang menuntut.