În lumea automatizării industriale și a instalațiilor electrice, șinele DIN servesc drept coloana vertebrală pentru montarea componentelor și dispozitivelor de control. Dezvoltate inițial de Deutsches Institut für Normung (Institutul German de Standardizare), șinele DIN au evoluat de la standarde naționale germane la soluții de montare recunoscute la nivel internațional și reglementate de standardele IEC și EN. Cu toate acestea, nu toate șinele DIN sunt create la fel. Determinarea calității unei șine DIN este esențială pentru asigurarea fiabilității, longevității și siguranței instalațiilor dvs. electrice. Acest ghid cuprinzător vă va prezenta tot ceea ce trebuie să știți despre evaluarea calității șinelor DIN, de la compoziția materialului la metodele de testare.

Ce este o șină DIN și de ce contează calitatea

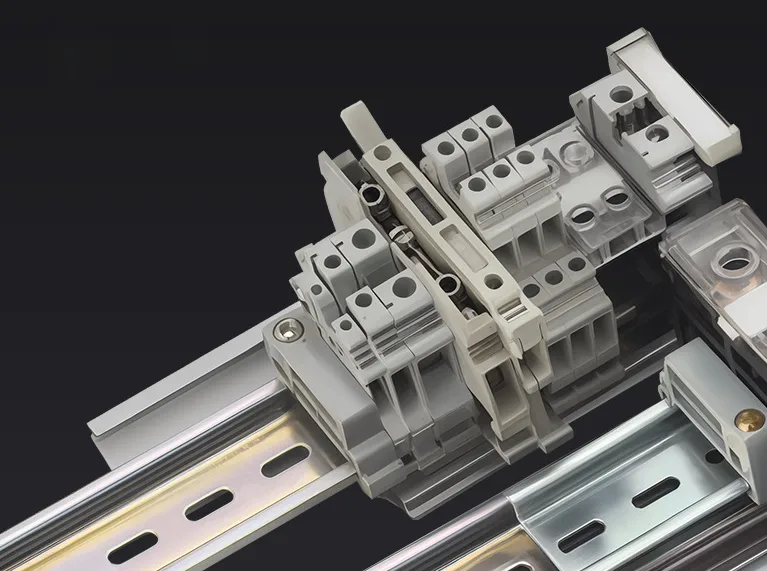

O șină DIN este o șină metalică standardizată utilizată în panourile de comandă industriale, sistemele de automatizare și carcasele electrice pentru a monta diverse dispozitive, cum ar fi întrerupătoare de circuit, terminale și controlere. De obicei fabricate din oțel carbon laminat la rece cu un finisaj de suprafață protector - sau alternativ din oțel inoxidabil sau aluminiu - aceste șine sunt concepute pentru a oferi un suport mecanic robust pentru componentele montate. Deși șinele DIN sunt metalice, acestea nu sunt destinate, în general, să conducă curent electric, deși uneori pot oferi conexiuni de împământare a șasiului în condiții de proiectare adecvate.

Aplicații comune ale șinelor DIN

- Panouri de control pentru automatizare industrială

- Sisteme de automatizare a clădirilor

- Panouri de distribuție a energiei electrice

- Rafturi pentru echipamente de telecomunicații

- Sisteme de semnalizare feroviară

- Sisteme de control HVAC

- Instalații de energie regenerabilă

Consecințele șinelor DIN de calitate scăzută

Utilizarea șinelor DIN necorespunzătoare poate duce la numeroase probleme de-a lungul ciclului de viață al unui sistem. Iată care este treaba: deși reducerea costurilor poate părea atractivă inițial, consecințele pot fi mult mai costisitoare:

- Defectarea prematură a componentelor din cauza montării necorespunzătoare sau a deformării șinei

- Creșterea frecvenței și a costurilor de întreținere

- Întreruperea sistemului care afectează producția

- Riscuri de siguranță din cauza componentelor libere sau a marginilor ascuțite

- Reducerea fiabilității generale a sistemului

- Probleme de compatibilitate cu dispozitivele montate

- Coroziune și defecțiuni structurale în medii dificile

- Conexiuni electrice intermitente care cauzează probleme de funcționare

- Dificultate în timpul instalării inițiale, crescând costurile forței de muncă

- Deteriorarea izolației cablurilor din cauza bavurilor sau a marginilor ascuțite, creând posibile scurtcircuite

- Defecțiuni ale suportului de sarcină care cauzează slăbirea sau prăbușirea completă a șinei

Standarde și specificații esențiale privind șinele DIN

Înțelegerea standardelor care guvernează șinele DIN este primul pas în evaluarea calității. Aceste specificații constituie punctul de referință în raport cu care ar trebui evaluate toate șinele DIN.

Standarde internaționale și regionale

Cele mai larg acceptate standarde pentru șinele DIN includ:

- IEC 60715: Standardul internațional de bază care definește dimensiunile și cerințele funcționale pentru profilele comune de șine DIN, asigurând interoperabilitatea globală

- EN 60715: Adoptarea europeană a IEC 60715 cu specificații tehnice identice

- EN 50022: Standard european istoric pentru șine Top Hat de 35 mm (în mare parte înlocuit de EN 60715)

- EN 50035: Standard european pentru șine DIN de tip G

- EN 50045: Standard european pentru șine Miniature Top Hat de 15 mm

- EN 50023/50024: Standarde istorice pentru șine pentru secțiunea C

- DIN 46277: Standard național german original care a servit drept bază pentru standardele EN și IEC ulterioare

Conformitatea cu aceste standarde este fundamentală pentru asigurarea interoperabilității componentelor, a calității de bază și a performanțelor de siguranță.

Profiluri standard pentru șină DIN

Diferitele tipuri de profiluri servesc diferitelor aplicații în funcție de designul și capacitatea lor de încărcare:

- TS 35/7.5 - lățime de 35 mm cu înălțime de 7,5 mm (cele mai comune)

- Desemnat oficial IEC/EN 60715 - 35 × 7,5

- Potrivit pentru majoritatea aplicațiilor de uz general

- TS 35/15 - lățime de 35 mm cu înălțime de 15 mm (pentru componente mai grele)

- Desemnat oficial IEC/EN 60715 - 35 × 15

- Oferă rigiditate și rezistență sporită pentru componentele mai grele

- TS 15 - 15 mm lățime cu 5,5 mm înălțime (profil miniatural)

- Pentru componente compacte în aplicații cu spațiu limitat

- TS 32 (G-Section) - profil asimetric în formă de G de 32 mm

- Folosit de obicei pentru componente mai grele

- Designul asimetric previne instalarea incorectă

- C-Section - Profil simetric în formă de C

- Disponibil în variante precum C20, C30, C40 și C50

- Suport de perete excelent pentru componente grele, cum ar fi transformatoarele

Fiecare standard specifică cerințe dimensionale precise, inclusiv:

- Lățimea și înălțimea șinei

- Spațierea și dimensiunile găurilor

- Profile și toleranțe ale marginilor

- Specificații privind grosimea materialului

Specificațiile materialelor pentru diferite medii

În funcție de mediul de instalare, sunt necesare materiale și finisaje diferite:

| Mediul înconjurător | Material recomandat | Finisaj tipic | Note de aplicare |

|---|---|---|---|

| Standard interior | Oțel carbon laminat la rece | Zincat cu pasivare cromată | Panouri de comandă industriale generale, carcase NEMA 1/12 |

| Umiditate ridicată | Oțel inoxidabil 304 (V2A) | Natural sau pasivat | Procesarea alimentelor, zone de spălare, medii NEMA 4 |

| Mediu coroziv | Oțel inoxidabil 316 | Natural sau pasivat | Instalații chimice, instalații marine, incinte exterioare |

| Utilizare industrială intensivă | Oțel | Galvanizat la cald | Zone cu componente grele sau vibrații |

| Preocupări electromagnetice | Aluminiu | Natural sau anodizat | Telecomunicații, electronice sensibile |

| Aplicații sensibile la greutate | Aliaj de aluminiu (seria 6000) | Oxid natural sau anodizat | Transport, aerospațial, echipamente mobile |

Asigurarea unei selecții adecvate a materialului în funcție de mediul specific este esențială pentru performanța și fiabilitatea pe termen lung. În timp ce oțelul placat cu zinc oferă performanțe rentabile pentru aplicațiile standard, mediile mai solicitante necesită materiale specializate care pot rezista la coroziune, pot suporta sarcini grele sau pot îndeplini restricțiile de greutate.

7 factori cheie care determină calitatea șinei DIN

1. Compoziția și durabilitatea materialului

Materialul de bază al unei șine DIN influențează semnificativ performanța și longevitatea acesteia. Șinele DIN de înaltă calitate prezintă de obicei:

- Compoziția oțelului: 1.5mm până la 2.3mm grosime cu structură uniformă

- Oțel carbon laminat la rece cu rezistență la tracțiune care depășește adesea 690 MPa

- Rezistență excelentă la șocuri și vibrații

- Cea mai mare rigiditate și capacitate portantă pentru aceleași dimensiuni ale profilului

- Clase de oțel inoxidabil:

- 304/V2A (18-20% crom, 8-10.5% nichel) pentru medii umede

- Clasa 316 pentru medii foarte corozive

- Rezistență inerentă superioară la coroziune, fără a se recurge la tratamente de suprafață

- În general, necesită o întreținere minimă datorită naturii sale robuste

- Compoziție din aluminiu:

- Aliaje din seria 6000 cu proprietăți constante

- Rezistență specifică de aproximativ 260 MPa/m³ (mai mică decât oțelul)

- Aproximativ 1/3 din greutatea oțelului prin densitate

- Formează un strat natural de oxid protector

- Certificări ale materialelor: Căutați materiale cu certificări de fabrică trasabile și compoziții de aliaj specificate

Un test rapid: Șinele DIN de calitate nu se vor îndoi ușor atunci când se aplică o presiune moderată cu mâna. Șinele din oțel și oțel inoxidabil ar trebui să pară substanțial rigide în comparație cu versiunile din aluminiu ale aceluiași profil.

2. Precizia dimensională și toleranța

Precizia în fabricație asigură potrivirea și montarea corespunzătoare a componentelor. Șinele DIN de înaltă calitate mențin toleranțe strânse pentru a asigura interoperabilitatea cu componente de la producători mondiali:

- Toleranță la lățime: ±0,2 mm până la ±0,5 mm (pe baza specificațiilor Phoenix Contact)

- Toleranță la înălțime: ±0,1 mm până la ±0,5 mm

- Rectitudine: Deviație maximă de 0,5 mm pe metru lungime

- Precizia distanței dintre găuri: ±0,5 mm pentru găurile de montare

- Toleranța profilului: ±0,5 mm (esențială pentru prinderea corectă a componentelor)

- Consistența grosimii materialului: Uniformă pe întreaga șină

Secretul este următorul: producătorii care efectuează inspecția dimensională 100% produc de obicei șine mai consistente, cu toleranțe mai restrânse. Producători de renume, precum Phoenix Contact și Eaton, își evidențiază în mod explicit "precizia dimensională ridicată" și "toleranțele restrânse" ca principale caracteristici de calitate.

Dimensiunile precise asigură faptul că componentele care se fixează prin clic se prind corect în profilul șinei, prevenind balansarea, ajustările libere sau necesitatea unei forțe excesive în timpul instalării. De asemenea, acestea facilitează alunecarea lină a componentelor reglabile și asigură alinierea corectă în sistemele modulare.

3. Finisarea suprafeței și calitatea acoperirii

Tratamentul de suprafață afectează în mod direct rezistența la coroziune și conductivitatea electrică:

- Placare cu zinc:

- Ar trebui să fie uniformă, cu o grosime de 5-12 microni (de obicei 8 microni)

- Acționează ca un anod de sacrificiu, corodându-se preferențial pentru a proteja oțelul de bază

- Placarea de calitate are o aderență excelentă, fără exfoliere sau decojire

- Acoperire de conversie cromată:

- Aplicat ca un post-tratament peste zincare

- Formează un strat protector de compuși ai cromului pe suprafața zincului

- Culorile diferite (clare, galbene, albăstrui) rezultă din diferite chimii de cromat

- Pasivarea cu crom trivalent (Cr³⁺) este preferată cromului hexavalent (Cr⁶⁺) pentru respectarea normelor de mediu

- "Stratul pasivat gros" de la Phoenix Contact oferă o protecție superioară împotriva coroziunii

- Aspectul gălbui pe unele șine pasivate este normal și indică prezența stratului protector

- Galvanizare la cald:

- Nu trebuie să prezinte picături, zone neacoperite sau exces de grosime

- De obicei mai gros și mai durabil decât zincul electroplacat

- Acoperire cu pulbere:

- Nu trebuie să prezinte bule, fisuri sau aplicare neuniformă

- Trebuie să fie compatibil cu straturile de protecție subiacente

Indicatori cheie ai calității acoperirii:

- Uniformitate: Aplicare uniformă pe toate suprafețele, inclusiv pe margini și în interiorul perforațiilor

- Aderență: Aderență puternică la metalul de bază, fără exfoliere sau exfoliere

- Absența defectelor: Fără zgârieturi, găuri, bășici sau porozități care ar putea compromite protecția

- Conformitatea RoHS: Acoperirile moderne trebuie să respecte reglementările de mediu

Testați stratul de acoperire prin verificarea aderenței - straturile de acoperire de calitate nu se vor desprinde sau nu se vor ciobi ușor atunci când sunt zgâriate ușor.

4. Capacitatea portantă

Șinele DIN de înaltă calitate trebuie să suporte greutatea componentelor montate fără deformare. Această capacitate este influențată de material, profil, grosime și metoda de montare:

- Șine standard din oțel TS35x7,5: Ar trebui să suporte cel puțin 40-60 kg/m atunci când sunt montate corespunzător

- Șine TS35x15 rezistente: Ar trebui să suporte 80-100 kg/m

- Șine cu secțiunea G și secțiunea C: Proiectate special pentru o capacitate portantă mai mare

- Design solid vs. perforat: Șinele solide oferă rezistență maximă; șinele perforate schimbă o parte din rigiditate pentru greutate redusă și flexibilitate la cablare

Considerații importante:

- Nu ar trebui să apară nicio curbură vizibilă atunci când este complet încărcat

- Deformarea permanentă nu trebuie să apară sub sarcina nominală

- Capacitatea efectivă de încărcare depinde de metoda de montare și de distanța dintre punctele de sprijin

- O singură componentă grea plasată în mijlocul unei deschideri nesusținute creează mai multe tensiuni decât aceeași greutate distribuită uniform

- Sarcinile dinamice datorate vibrațiilor pot impune tensiuni instantanee semnificativ mai mari decât sarcinile statice

Pentru aplicațiile critice, căutați specificațiile producătorului care indică în mod clar capacitatea portantă în kg/m. Absența unor astfel de date ar trebui să constituie o preocupare la selectarea șinelor pentru aplicații care implică componente grele.

5. Proprietăți de rezistență la coroziune

Este deosebit de important pentru instalațiile din medii dificile:

- Testarea în ceață salină: Șinele de calitate placate cu zinc ar trebui să reziste peste 96 de ore în teste standardizate de pulverizare cu sare

- Performanța de mediu:

- Șinele din oțel inoxidabil trebuie să reziste la coroziunea prin înțepături și fisuri în medii acide sau bogate în cloruri

- Șinele din aluminiu ar trebui să reziste la coroziunea albă în condiții de umiditate moderată

- Oțelul zincat cu pasivare cromată oferă o bună protecție generală împotriva coroziunii pentru aplicații interioare

- Integritatea acoperirii:

- Orice breșe în straturile de protecție creează puncte localizate în care se poate iniția coroziunea

- Chiar și zgârieturile sau deteriorările minore pot duce la propagarea coroziunii sub acoperirea intactă (undercutting)

- Protecția este la fel de eficientă ca și punctul său cel mai slab

- Comportamentul materialului:

- Acoperirile protectoare trebuie să își mențină integritatea după testarea mediului

- Materialele trebuie să își mențină integritatea structurală în mediile lor nominale

- Evitați utilizarea oțelului placat cu zinc în medii exterioare sau corozive fără protecție suplimentară

Pentru aplicațiile din industria alimentară, farmaceutică, marină sau chimică, rezistența inerentă la coroziune a oțelului inoxidabil (în special clasa 316) merită de obicei costul mai ridicat al materialului datorită duratei de viață mult mai lungi.

6. Consistența fabricației

Consistența între loturi indică un control fiabil al calității:

- Stabilitate dimensională: Dimensiuni consecvente pe parcursul mai multor serii de producție

- Uniformitatea finisajului suprafeței: Aspect previzibil și protecție împotriva coroziunii

- Consistența proprietăților materialelor: Caracteristici mecanice uniforme

- Controlul proceselor de fabricație:

- Mașini și unelte bine calibrate

- Calitate constantă a materiei prime

- Operare și supraveghere calificată

- Tehnici avansate, cum ar fi ștanțarea matrițelor compuse pentru o precizie dimensională îmbunătățită

- Operații de tăiere precise pentru profiluri curate, bine definite

Excelența în producție necesită un control strict al proceselor pe tot parcursul producției. Producătorii de înaltă calitate implementează de obicei:

- Controlul statistic al proceselor (SPC) pentru monitorizarea și menținerea consecvenței

- Calibrarea periodică a echipamentelor de măsurare

- Sisteme de trasabilitate a materialelor

- Documentarea parametrilor de producție

Consecvența scăzută a fabricației duce la performanțe imprevizibile, la incompatibilitatea componentelor și la o probabilitate crescută de defecțiuni sau probleme de instalare. Variabilitatea de la o componentă la alta este un indicator cheie al problemelor legate de calitatea fabricației.

7. Certificare și conformitate

Producătorii de calitate oferă:

- Documente privind trasabilitatea materialelor: Documente de urmărire a materialelor până la sursa lor

- Certificate de încercare: Documentarea proprietăților critice, cum ar fi rezistența la coroziune

- Declarații de conformitate cu standardele: Declarații care confirmă respectarea standardelor IEC 60715 sau a standardelor regionale

- Certificări de management al calității:

- Certificarea ISO 9001 indică sisteme structurate de management al calității

- Demonstrează procese coerente pentru a îndeplini cerințele clienților și ale autorităților de reglementare

- Printre exemple se numără producători precum Schaltbau (certificat ISO din 1994) și Kowa Kasei

- Respectarea normelor de mediu:

- Conformitate RoHS (Restriction of Hazardous Substances)

- Conformitatea REACH (înregistrarea, evaluarea, autorizarea și restricționarea substanțelor chimice)

- Procese de fabricație ecologice

- Certificări specifice industriei:

- Listare/recunoaștere UL pentru piețele din America de Nord

- Marcajul CE pentru accesul pe piața europeană

- Certificări suplimentare pentru aplicații specializate (feroviare, auto, etc.)

Dorința unui producător de a furniza documentație detaliată este adesea un bun indicator al angajamentului său față de calitate și transparență. Absența unei astfel de documentații ar trebui să fie un semnal de alarmă atunci când selectați șine DIN pentru aplicații critice.

Cum să inspectați fizic șinele DIN pentru calitate

Tehnici de inspecție vizuală

Înainte de instalare, efectuați aceste verificări vizuale:

- Examinarea suprafeței:

- Căutați zgârieturi, lovituri sau finisaje neregulate

- Verificarea culorii și texturii uniforme a stratului de protecție

- O nuanță ușor gălbuie sau albăstruie pe șinele zincate este normală și indică pasivarea

- Inspectați dacă există defecte ale stratului de acoperire, cum ar fi exfolierea, formarea de bășici sau scame

- Inspecția marginilor:

- Marginile trebuie să fie curate, nu aspre sau bavurate

- Treceți cu atenție un deget înmănușat sau o cârpă de-a lungul marginilor pentru a detecta bavuri sau vârfuri ascuțite

- Șinele de calitate au margini netede, bine finisate, fără riscuri de tăiere

- Finisarea necorespunzătoare a marginilor poate deteriora izolația firelor și poate prezenta riscuri pentru siguranță

- Inspecția găurii/perforării:

- Verificați dacă găurile sunt curate, distanțate corespunzător și uniforme

- Modelele standard de perforare includ fante alungite de 15 mm x 6,2 mm

- Găurile de montare sunt standardizate de obicei la diametre precum 5,2 mm sau 5,3 mm

- Verificați dacă perforațiile sunt formate curat, fără fragmente metalice

- Verificarea corectitudinii:

- Așezați pe o suprafață plană pentru a verifica deformarea

- Vizualizați lungimea (metoda "Mk1 eyeball") pentru a detecta arcurile sau răsucirile

- Șina trebuie să pară dreaptă și adevărată pe întreaga sa lungime

- Comparați cu o margine dreaptă cunoscută pentru o mai mare precizie

- Verificarea coerenței profilului:

- Examinarea profilului transversal pentru coerență

- Căutați variații în formă sau unghiuri care ar putea afecta montarea componentelor

- Verificați dacă grosimea materialului este constantă pe toată suprafața

- Verificarea conformității cu dimensiunile profilelor standard (TS35, TS32 etc.)

Metode de măsurare și testare

Pentru o evaluare mai aprofundată a calității:

- Verificare dimensională:

- Utilizați calibre pentru a măsura lățimea, înălțimea și grosimea

- Verificarea față de specificațiile standard (lățime de 35 mm pentru TS35 etc.)

- Verificați distanța dintre găuri cu o riglă de precizie

- Luați măsurători în mai multe puncte pentru a verifica consistența

- Toleranțele tipice ar trebui să fie de ± 0,5 mm pentru dimensiunile critice

- Măsurarea grosimii stratului de acoperire:

- Utilizați un indicator de grosime a stratului de acoperire pentru șinele placate

- Placarea cu zinc tipică ar trebui să măsoare 5-12 microni (adesea 8 microni)

- Verificarea grosimii constante pe toată lungimea șinei

- Acordați o atenție deosebită marginilor și colțurilor, unde stratul de acoperire poate fi mai subțire

- Test de potrivire a componentelor:

- Montați componente de probă de la producători de renume

- Componentele trebuie să se fixeze bine cu o forță rezonabilă

- Verificați dacă există joc excesiv, balansare sau slăbire

- Asigurați-vă că mecanismele de blocare se cuplează corect

- Componentele glisante trebuie să se deplaseze ușor, fără a se bloca

- Test manual de flexie:

- Pentru șine mai scurte (până la 1 metru), încercați flexarea manuală ușoară

- Comparați rigiditatea între diferite probe

- Șinele de înaltă calitate trebuie să reziste la îndoire sub o forță moderată

- Șinele din oțel ar trebui să fie mult mai rigide decât cele din aluminiu

- Testarea durității:

- Utilizați un aparat portabil de testare a durității, dacă este disponibil

- Comparați citirile cu specificațiile producătorului

- Citirile consecvente indică proprietăți uniforme ale materialului

Proceduri de testare a probelor

Pentru instalațiile critice, luați în considerare aceste teste mai avansate:

- Testarea încărcăturii:

- Montați o șină de probă în conformitate cu specificațiile producătorului

- Aplicați sarcini incrementale pentru a verifica capacitatea nominală

- Șinele de oțel standard TS35x7.5 trebuie să suporte 40-60 kg/m

- Șinele grele TS35x15 trebuie să suporte 80-100 kg/m

- Verificați dacă există deformări după îndepărtarea sarcinii

- Rețineți că capacitatea de încărcare efectivă depinde de metoda de montare și de deschidere

- Teste de coroziune:

- Expuneți eșantionul la pulverizare salină pentru teste accelerate

- Șinele de calitate placate cu zinc ar trebui să reziste peste 96 de ore

- Comparați rezultatele cu afirmațiile producătorului

- Verificați dacă modelul de coroziune este uniform, fără gropi localizate

- Șinele din oțel inoxidabil trebuie să prezinte o coroziune minimă sau inexistentă

- Rezistență la vibrații:

- Montarea componentelor și testarea la vibrații

- Verificarea menținerii componentelor la vibrațiile specificate

- Șinele din oțel cu profile mai adânci oferă de obicei o rezistență mai bună la vibrații

- Critic pentru aplicații în apropierea utilajelor grele sau în sistemele de transport

- Evaluarea calității tăierii:

- Utilizați unelte de tăiere adecvate (ferăstrău cu dinți fini, tăietor de șine)

- Examinați marginile tăiate pentru a depista bavuri sau deformări

- Șinele de calitate trebuie să taie curat, fără formarea excesivă de bavuri

- Acest test evaluează, de asemenea, consistența și duritatea materialului

- Ciclism de mediu:

- Supunerea probei la cicluri de temperatură și umiditate

- Verificați stabilitatea dimensională și integritatea acoperirii

- Șinele de calitate își mențin proprietățile în medii de operare tipice

Producători de top cunoscuți pentru șinele DIN de înaltă calitate

Deși recomandările specifice ale mărcii se pot schimba în timp, acești producători și-au stabilit reputația pentru șinele DIN de calitate:

Marci internationale majore

- Phoenix Contact: Cunoscut pentru acuratețea dimensională ridicată (toleranțe de ±0,5 mm) și "strat gros pasivat" pentru protecție superioară împotriva coroziunii

- VIOX: Recunoscut pentru controalele riguroase ale calității și procedurile extinse de testare

- Schneider Electric: Oferă documentație tehnică completă și standardizare globală

- ABB: Cunoscut pentru fabricarea de precizie și compatibilitatea componentelor

- Rittal: Specializată în sisteme de incinte cu soluții integrate pentru șine

- Eaton: evidențiază "precizia dimensională ridicată" și "toleranțele restrânse" ca caracteristici cheie

- Siemens: Brand cu tradiție îndelungată, cu o vastă experiență în domeniul componentelor industriale

Alți producători notabili

- Altech Corp

- Wieland Electric Inc. (fondată în 1910)

- AutomationDirect

- Kowa Kasei Co., Ltd. (Japonia, fondată în 1969)

- OBO Bettermann

- c3controls

Căutați producători care:

- Declarați în mod clar conformitatea cu IEC 60715 sau cu standardele relevante

- deținerea certificării ISO 9001 pentru sistemul de management al calității

- Furnizarea de documentație și specificații tehnice detaliate

- Oferiți certificări de conformitate de mediu (RoHS, REACH)

- Menținerea unui control consecvent al calității în întreaga producție

- Au o experiență dovedită în domeniul componentelor industriale

- Furnizarea de garanții și asistență receptivă pentru produse

VIOX DIN RIN Procesul de fabricație

Cost vs. calitate: Realizarea investiției corecte în DIN Rails

Atunci când evaluați opțiunile de șine DIN, luați în considerare costul total de proprietate:

Costuri inițiale:

- Costurile materialelor (oțel placat cu zinc vs. oțel inoxidabil vs. aluminiu)

- Costuri de finisare (zincare standard vs. galvanizare la cald)

- Costurile preciziei de fabricație (toleranțele mai strânse determină prețuri mai mari)

- Considerații privind lungimea și cantitatea (achiziționarea în vrac reduce de obicei costul unitar)

Considerații pe termen lung:

- Frecvența de înlocuire în diferite medii

- Costurile de oprire a sistemului din cauza defecțiunilor căii ferate sau ale componentelor

- Costurile forței de muncă de întreținere pentru repararea componentelor deteriorate

- Impactul siguranței și fiabilității asupra operațiunilor generale

- Compatibilitate cu viitoarele extinderi ale sistemului

- Coerență între instalații pentru standardizare

Dar așteptați - mai este ceva: Șinele DIN de calitate reprezintă de obicei mai puțin de 1% din costul total de instalare, dar pot avea un impact semnificativ asupra fiabilității generale a sistemului. O șină DIN de proastă calitate care cedează prematur ar putea economisi câțiva dolari la început, dar ar putea costa mii de dolari în timpi morți, reparații și înlocuirea componentelor.

Exemplu de analiză cost-beneficiu

| Tip șină DIN | Costuri inițiale | Durata de viață preconizată | Nevoi de întreținere | Cea mai bună aplicație |

|---|---|---|---|---|

| Oțel standard placat cu zinc | $ | 10-15 ani (interior) | Inspecție periodică | Instalații interioare generale |

| Oțel inoxidabil 304 | $$ | 20+ ani | Minimală | Procesarea alimentelor, medii umede |

| Oțel galvanizat la cald | $ | 15-20 de ani | Inspecție periodică | Utilizare în exterior și industrială |

| Aluminiu | $ | 10-15 ani | Inspecție periodică | Aplicații sensibile la greutate |

Atunci când alegeți între opțiuni, evaluați mediul de operare, durata de viață preconizată, caracterul critic al aplicației și consecințele unei defecțiuni. În cazul sistemelor critice sau al mediilor dificile, prima pentru materialele de calitate superioară este aproape întotdeauna justificată de durata de viață extinsă și de reducerea costurilor de întreținere.

Depanarea problemelor comune legate de calitatea șinei DIN

Identificarea defectelor de fabricație

Fiți atenți la aceste semne de avertizare ale unei fabricații de calitate inferioară:

- Spațiere inconsecventă a găurilor:

- Cauze: Scule slabe, control inadecvat al calității

- Impact: Montare dificilă, aliniere greșită a componentelor

- Detectare: Măsurați distanța dintre găuri cu o riglă de precizie

- Distanța standard este adesea de 25 mm pentru fantele de montare

- Șine răsucite sau deformate:

- Cauze: Manipularea necorespunzătoare a materialului, probleme legate de tratamentul termic

- Impact: Potrivire necorespunzătoare a componentelor, stres asupra dispozitivelor montate

- Detectare: Așezați pe o suprafață plană și verificați dacă există goluri, priviți pe toată lungimea

- Risc: Poate cauza conexiuni electrice intermitente

- Bavuri și muchii ascuțite:

- Cauze: Unelte de tăiere terne, finisare necorespunzătoare

- Impact: Pericole pentru siguranță, deteriorarea izolației cablurilor

- Detectare: Inspecție vizuală atentă și testare prin atingere (cu mănuși)

- Șinele de calitate au margini netede, bine finisate

- Placare inconsistentă:

- Cauze: Control necorespunzător al procesului, curățare necorespunzătoare

- Impact: Coroziune prematură, durată de viață redusă

- Detectare: Căutați culori neuniforme, variații de grosime, pete terne

- Placarea de calitate are aspect și grosime uniforme

Semne de calitate slabă a materialelor

Fiți atenți la acești indicatori ai materialelor de calitate inferioară:

- Flexibilitate excesivă:

- Cauze: Grosime necorespunzătoare a materialului (sub 1 mm), selecție necorespunzătoare a aliajului

- Impact: Scăderea sub sarcină, dezalinierea componentelor

- Detecție: Test manual delicat de flexie în comparație cu probe bune cunoscute

- Șinele din oțel de calitate trebuie să aibă o rigiditate ridicată

- Gropițe sau porozitate la suprafață:

- Cauze: Materiale de bază de calitate inferioară, pregătire necorespunzătoare a suprafeței

- Impact: Puncte de inițiere a coroziunii, defectarea acoperirii

- Detectare: Inspecție vizuală atentă, în special la coturi și margini

- Metalul de bază de calitate are o suprafață netedă, consistentă

- Culoare sau finisaj neuniform:

- Cauze: Control slab al calității, contaminare în timpul finisării

- Impact: Indică potențiale probleme de calitate subiacente

- Detectare: Inspectați în condiții de iluminare bună pentru consecvență

- Notă: O ușoară nuanță gălbuie de la pasivare este normală și nu indică probleme de calitate

- Apariția rapidă a coroziunii:

- Cauze: Grosime necorespunzătoare a stratului de acoperire, selecție necorespunzătoare a materialului

- Impact: Durată de viață scurtă, posibila defectare a sistemului

- Detectare: Puncte timpurii de rugină sau coroziune albă care se formează pe aluminiu

- Șinele de calitate mențin o rezistență la coroziune corespunzătoare mediului în care se află

- Dificultăți de montare a componentelor:

- Cauze: Abateri ale profilului de la dimensiunile standard

- Impact: Componentele nu se potrivesc corect sau necesită o forță excesivă

- Detecție: Testarea montării mai multor tipuri de componente de la producători de renume

- Șinele de calitate permit componentelor să se fixeze cu o forță rezonabilă și constantă

- Comportament de tăiere inconsistent:

- Cauze: Variații în duritatea sau compoziția materialului

- Impact: Fabricare dificilă, bavuri excesive

- Detectare: Testați tăierea secțiunilor mici cu unelte adecvate

- Șine de calitate tăiate curat, cu formare minimă de bavuri

Concluzie: Asigurarea performanței pe termen lung prin selecția calității

Determinarea calității unei șine DIN este un proces cu multiple fațete care implică înțelegerea standardelor, a proprietăților materialelor, a preciziei de fabricație și a cerințelor aplicațiilor corespunzătoare. Prin evaluarea atentă a celor șapte factori cheie de calitate și prin realizarea unor tehnici de inspecție adecvate, vă puteți asigura că șinele DIN oferă fiabilitatea și longevitatea necesare pentru aplicațiile industriale critice.

Înrudite

Cum să alegeți șinele DIN potrivite: Ghidul complet

Șină DIN vs. montaj tradițional

8 diferențe: Șine DIN din aluminiu vs. șine DIN din oțel

Producător de șine Din personalizate

Factorii cheie care influențează prețurile șinelor DIN: O analiză cuprinzătoare