У світі промислової автоматизації та електроустановок DIN-рейки слугують основою для монтажу компонентів і пристроїв керування. Спочатку розроблені Німецьким інститутом стандартизації (Deutsches Institut für Normung), DIN-рейки пройшли шлях від національних німецьких стандартів до міжнародно визнаних монтажних рішень, що регулюються стандартами IEC та EN. Проте не всі DIN-рейки однакові. Визначення якості DIN-рейки має вирішальне значення для забезпечення надійності, довговічності та безпеки ваших електроустановок. У цьому вичерпному посібнику ви дізнаєтеся все, що потрібно знати про оцінку якості DIN-рейки, від складу матеріалу до методів тестування.

Що таке DIN-рейка і чому важлива якість

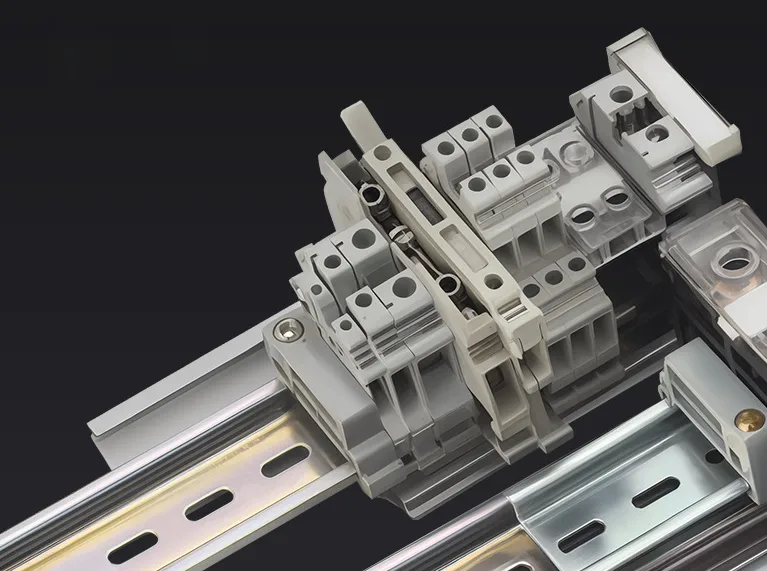

DIN-рейка - це стандартизована металева рейка, яка використовується в промислових панелях керування, системах автоматизації та електричних шафах для монтажу різних пристроїв, таких як автоматичні вимикачі, клеми та контролери. Зазвичай виготовлені з холоднокатаної вуглецевої сталі із захисним покриттям або з нержавіючої сталі чи алюмінію, ці рейки призначені для забезпечення надійної механічної підтримки змонтованих компонентів. Хоча DIN-рейки металеві, вони, як правило, не призначені для проведення електричного струму, хоча іноді вони можуть забезпечувати заземлення шасі за відповідних умов проектування.

Поширені сфери застосування DIN-рейок

- Панелі управління промислової автоматизації

- Системи автоматизації будівель

- Панелі розподілу електроенергії

- Стійки для телекомунікаційного обладнання

- Системи залізничної сигналізації

- Системи керування ОВіК

- Установки для відновлюваної енергетики

Наслідки використання неякісних DIN-рейок

Використання неякісних DIN-рейок може призвести до численних проблем протягом усього життєвого циклу системи. Справа ось у чому: хоча скорочення витрат спочатку може здатися привабливим, наслідки можуть бути набагато дорожчими:

- Передчасний вихід з ладу компонента через неправильний монтаж або деформацію рейки

- Збільшення частоти та вартості технічного обслуговування

- Простої системи впливають на виробництво

- Небезпека через незакріплені компоненти або гострі краї

- Зниження загальної надійності системи

- Проблеми сумісності з підключеними пристроями

- Корозія та руйнування конструкцій у суворих умовах експлуатації

- Переривчасті електричні з'єднання, що спричиняють проблеми в роботі

- Труднощі під час початкового встановлення, збільшення трудовитрат

- Пошкодження ізоляції проводів задирками або гострими краями, що створює потенційне коротке замикання

- Несправності несучих елементів, що призводять до провисання або повного руйнування рейок

Основні стандарти та технічні характеристики DIN-рейки

Розуміння стандартів, які регулюють виробництво DIN-рейок, є першим кроком в оцінці якості. Ці специфікації є еталоном, за яким слід оцінювати всі DIN-рейки.

Міжнародні та регіональні стандарти

Найбільш поширеними стандартами для DIN-рейок є наступні:

- IEC 60715: наріжний міжнародний стандарт, що визначає розміри та функціональні вимоги до поширених профілів DIN-рейок, забезпечуючи глобальну сумісність

- EN 60715: Європейське прийняття стандарту IEC 60715 з ідентичними технічними характеристиками

- EN 50022: Історичний європейський стандарт для 35-міліметрових рейок Top Hat (значною мірою замінений EN 60715)

- EN 50035: Європейський стандарт для покриття DIN-рейок G-типу

- EN 50045: Європейський стандарт для 15-міліметрових мініатюрних рейок Top Hat

- EN 50023/50024: Історичні стандарти на рейки для кесаревого розтину

- DIN 46277: Оригінальний німецький національний стандарт, що слугує основою для пізніших стандартів EN та IEC

Дотримання цих стандартів є фундаментальним для забезпечення сумісності компонентів, базової якості та безпеки.

Стандартні профілі DIN-рейки

Різні типи профілів слугують для різних застосувань залежно від їхньої конструкції та вантажопідйомності:

- TS 35/7.5 - ширина 35 мм і висота 7,5 мм (найпоширеніший)

- Офіційний стандарт IEC/EN 60715 - 35 × 7,5

- Підходить для більшості застосувань загального призначення

- TS 35/15 - ширина 35 мм і висота 15 мм (для важчих компонентів)

- Офіційний стандарт IEC/EN 60715 - 35 × 15

- Забезпечує підвищену жорсткість і міцність для важких компонентів

- TS 15 - ширина 15 мм при висоті 5,5 мм (мініатюрний профіль)

- Для компактних компонентів в умовах обмеженого простору

- TS 32 (G-Section) - 32 мм асиметричний G-подібний профіль

- Зазвичай використовується для важких компонентів

- Асиметричний дизайн запобігає неправильному встановленню

- C-Section - симетричний С-подібний профіль

- Доступні у таких варіаціях, як C20, C30, C40 та C50

- Відмінна настінна опора для важких компонентів, таких як трансформатори

Кожен стандарт визначає точні вимоги до розмірів, зокрема:

- Ширина та висота рейки

- Відстань між отворами та розміри

- Профілі крайок і допуски

- Характеристики товщини матеріалу

Технічні характеристики матеріалів для різних середовищ

Залежно від місця встановлення, потрібні різні матеріали та оздоблення:

| Навколишнє середовище | Рекомендований матеріал | Типова обробка | Примітки щодо застосування |

|---|---|---|---|

| Стандартний внутрішній | Холоднокатана вуглецева сталь | Оцинкований з хроматною пасивацією | Загальнопромислові панелі керування, корпуси NEMA 1/12 |

| Висока вологість | Нержавіюча сталь 304 (V2A) | Природний або пасивний | Харчова промисловість, зони миття, середовища NEMA 4 |

| Корозійне середовище | Нержавіюча сталь 316 | Природний або пасивний | Хімічні заводи, морські установки, зовнішні огородження |

| Надпотужна промислова | Сталь | Гаряче оцинкований | Ділянки з важкими компонентами або вібрацією |

| Електромагнітні проблеми | Алюміній | Натуральний або анодований | Телекомунікації, чутлива електроніка |

| Застосування, чутливі до ваги | Алюмінієвий сплав (серія 6000) | Натуральний оксид або анодований | Транспорт, аерокосмічна галузь, мобільне обладнання |

Правильний вибір матеріалу відповідно до конкретного середовища має вирішальне значення для довгострокової продуктивності та надійності. Хоча оцинкована сталь пропонує економічно ефективні характеристики для стандартних застосувань, більш складні умови вимагають спеціалізованих матеріалів, здатних протистояти корозії, витримувати великі навантаження або відповідати ваговим обмеженням.

7 ключових факторів, що визначають якість DIN-рейки

1. Склад матеріалу та довговічність

Матеріал, з якого виготовлена DIN-рейка, суттєво впливає на її продуктивність та довговічність. Високоякісні DIN-рейки, як правило, відрізняються:

- Склад сталі: Товщина від 1,5 мм до 2,3 мм з однорідною структурою

- Холоднокатана вуглецева сталь з межею міцності на розрив часто перевищує 690 МПа

- Відмінна стійкість до ударів і вібрацій

- Найвища жорсткість і несуча здатність при однакових розмірах профілю

- Нержавіючі марки сталі:

- 304/V2A (18-20% хром, 8-10.5% нікель) для вологого середовища

- Сталь 316 для висококорозійних середовищ

- Чудова вроджена корозійна стійкість без необхідності обробки поверхні

- Зазвичай потребує мінімального технічного обслуговування завдяки своїй міцній природі

- Алюмінієва композиція:

- Сплави серії 6000 зі стабільними властивостями

- Питома міцність близько 260 МПа/м³ (нижче, ніж у сталі)

- Приблизно 1/3 ваги сталі за щільністю

- Утворює природний захисний оксидний шар

- Сертифікати матеріалів: Шукайте матеріали з відстежуваними сертифікатами заводу та зазначеним складом сплаву

Швидкий тест: Якісні DIN-рейки не будуть легко згинатися при помірному тиску рукою. Сталеві та нержавіючі рейки повинні відчуватися значно жорсткішими порівняно з алюмінієвими версіями того ж профілю.

2. Точність розмірів і допуски

Точність виготовлення гарантує правильну посадку та монтаж компонентів. Високоякісні DIN-рейки витримують жорсткі допуски для забезпечення сумісності з компонентами світових виробників:

- Допуск по ширині: ±0,2 мм до ±0,5 мм (на основі специфікацій Phoenix Contact)

- Допуск по висоті: ±0,1 мм до ±0,5 мм

- Прямолінійність: Максимальне відхилення 0,5 мм на метр довжини

- Точність відстані між отворами: ±0,5 мм для монтажних отворів

- Допуск профілю: ±0,5 мм (критично важливо для правильного зачеплення компонентів)

- Сталість товщини матеріалу: Рівномірна по всій рейці

Секрет полягає в тому, що виробники, які виконують контроль розмірів 100%, як правило, виробляють більш послідовні рейки з більш жорсткими допусками. Такі авторитетні виробники, як Phoenix Contact та Eaton, чітко підкреслюють свою "високу точність розмірів" та "обмежені допуски" як ключові характеристики якості.

Точні розміри гарантують, що застібки належним чином з'єднуються з профілем рейки, запобігаючи розгойдуванню, нещільному приляганню або застосуванню надмірних зусиль під час монтажу. Вони також полегшують плавне ковзання регульованих компонентів і забезпечують належне вирівнювання в модульних системах.

3. Фінішна обробка поверхні та якість покриття

Обробка поверхні безпосередньо впливає на корозійну стійкість та електропровідність:

- Цинкування:

- Повинна бути однорідною, товщиною 5-12 мікрон (зазвичай 8 мікрон)

- Виступає в ролі жертовного анода, що піддається корозії, щоб захистити основну сталь

- Якісне покриття має відмінну адгезію без відшаровування та лущення

- Хроматоперетворювальне покриття:

- Застосовується як пост-обробка після цинкування

- Утворює захисний шар сполук хрому на поверхні цинку

- Різні кольори (прозорий, жовтий, синюватий) є результатом різної хімічної природи хроматів

- Пасивація тривалентним хромом (Cr³⁺) є кращою за пасивацію шестивалентним хромом (Cr⁶⁺) для дотримання екологічних норм

- "Товстий пасивний шар" Phoenix Contact забезпечує чудовий захист від корозії

- Жовтуватий відтінок на деяких пасивованих рейках є нормальним явищем і вказує на наявність захисного шару

- Гаряче цинкування:

- Не повинно бути патьоків, непокритих ділянок або надмірної товщини

- Зазвичай товстіший і міцніший, ніж гальванічний цинк

- Порошкове покриття:

- Не повинно бути бульбашок, тріщин або нерівномірного нанесення

- Повинна бути сумісною з основними захисними шарами

Ключові показники якості покриття:

- Рівномірність: Рівномірне нанесення на всі поверхні, включаючи краї та внутрішню перфорацію

- Адгезія: Міцне зчеплення з основним металом без відшаровування та відшарування

- Відсутність дефектів: Відсутність подряпин, проколів, пухирів або пористості, які можуть порушити захист.

- Відповідність RoHS: Сучасні покриття повинні відповідати екологічним нормам

Перевірте покриття на адгезію - якісне покриття не буде легко відшаровуватися або сколюватися при легкій подряпині.

4. Несуча здатність

Якісна DIN-рейка повинна витримувати вагу змонтованих компонентів без деформації. На цю здатність впливають матеріал, профіль, товщина і спосіб монтажу:

- Стандартні сталеві рейки TS35x7.5: При правильному монтажі витримують щонайменше 40-60 кг/м

- Надміцні рейки TS35x15: Витримують 80-100 кг/м

- G-образні та C-образні рейки: Спеціально розроблені для більшої несучої здатності

- Суцільна або перфорована конструкція: Суцільні рейки забезпечують максимальну міцність; перфоровані рейки пропонують певну жорсткість за меншу вагу та гнучкість проводки

Важливі міркування:

- При повному завантаженні не повинно виникати видимого провисання

- Постійна деформація не повинна виникати при номінальному навантаженні

- Ефективна вантажопідйомність залежить від способу кріплення та прольоту між точками опори

- Один важкий компонент, розміщений посередині безопорного прольоту, створює більше навантаження, ніж така ж вага, розподілена рівномірно

- Динамічні навантаження від вібрації можуть викликати значно більші миттєві напруження, ніж статичні навантаження

Для критично важливих застосувань зверніть увагу на специфікації виробника, в яких чітко вказана несуча здатність у кг/м. Відсутність таких даних має викликати занепокоєння при виборі рейок для застосувань з важкими компонентами.

5. Антикорозійні властивості

Це особливо важливо для інсталяцій в суворих умовах:

- Випробування сольовим розчином: Якісні оцинковані рейки повинні витримувати 96+ годин під час стандартизованого випробування сольовим розчином

- Екологічні показники:

- Рейки з нержавіючої сталі повинні бути стійкими до точечної та щілинної корозії в кислотних або багатих на хлориди середовищах

- Алюмінієві рейки повинні бути стійкими до білої корозії в помірно вологих умовах

- Оцинкована сталь з хроматною пасивацією забезпечує хороший загальний захист від корозії для використання всередині приміщень

- Цілісність покриття:

- Будь-які порушення в захисних покриттях створюють локальні точки, де може розпочатися корозія

- Навіть незначні подряпини або пошкодження можуть призвести до поширення корозії під неушкодженим покриттям (підрізання)

- Захист настільки ефективний, наскільки ефективним є його найслабше місце

- Поведінка матеріалу:

- Захисні покриття повинні зберігати цілісність після випробувань в умовах навколишнього середовища

- Матеріали повинні зберігати структурну цілісність у своїх номінальних середовищах

- Уникайте використання оцинкованої сталі на відкритому повітрі або в агресивних середовищах без додаткового захисту

Для застосування в харчовій, фармацевтичній, морській або хімічній промисловості корозійна стійкість нержавіючої сталі (особливо марки 316) зазвичай виправдовує вищу вартість матеріалу завдяки значно збільшеному терміну служби.

6. Послідовність виробництва

Сталість від партії до партії свідчить про надійний контроль якості:

- Стабільність розмірів: Послідовність розмірів у різних виробничих циклах

- Рівномірність обробки поверхні: Передбачуваний зовнішній вигляд і захист від корозії

- Сталість властивостей матеріалу: Рівномірні механічні характеристики

- Контроль виробничого процесу:

- Добре відкаліброване обладнання та інструменти

- Стабільна якість сировини

- Кваліфікована експлуатація та нагляд

- Передові технології, такі як складне штампування для підвищення точності розмірів

- Точне різання для чистих, чітко окреслених профілів

Досконалість виробництва вимагає суворого контролю процесів на всіх етапах виробництва. Високоякісні виробники, як правило, впроваджують його:

- Статистичне управління процесом (SPC) для моніторингу та підтримки узгодженості

- Регулярне калібрування вимірювального обладнання

- Системи простежуваності матеріалів

- Документування виробничих параметрів

Погана узгодженість у виробництві призводить до непередбачуваної продуктивності, несумісності компонентів і підвищеної ймовірності збоїв або проблем з установкою. Варіабельність компонентів є ключовим показником проблем з якістю виробництва.

7. Сертифікація та відповідність

Якість, яку забезпечують виробники:

- Документація з простежуваності матеріалів: Документи, що відстежують матеріали аж до їхнього джерела

- Сертифікати випробувань: Документальне підтвердження критично важливих властивостей, таких як корозійна стійкість

- Декларації про відповідність стандартам: Заяви, що підтверджують відповідність стандарту IEC 60715 або регіональним стандартам

- Сертифікати управління якістю:

- Сертифікація ISO 9001 свідчить про структуровані системи управління якістю

- Демонструє послідовні процеси, що відповідають вимогам клієнтів та регуляторних органів

- Прикладами є такі виробники, як Schaltbau (сертифікований за стандартом ISO з 1994 року) та Kowa Kasei

- Дотримання екологічних норм:

- Відповідність RoHS (обмеження використання небезпечних речовин)

- Відповідність регламенту REACH (Реєстрація, оцінка, дозвіл та обмеження використання хімічних речовин)

- Екологічно чисті виробничі процеси

- Галузеві сертифікати:

- Реєстрація/визнання UL для ринків Північної Америки

- Маркування CE для доступу до європейського ринку

- Додаткові сертифікати для спеціалізованих застосувань (залізничні, автомобільні тощо)

Готовність виробника надати детальну документацію часто є хорошим показником його прихильності до якості та прозорості. Відсутність такої документації має насторожити при виборі DIN-рейки для критично важливих застосувань.

Як фізично перевірити якість DIN-рейок

Методи візуального контролю

Перед установкою виконайте ці візуальні перевірки:

- Поверхневий огляд:

- Шукайте подряпини, вм'ятини або нерівності на поверхні

- Перевірте рівномірність кольору та текстури захисного покриття

- Злегка жовтуватий або синюватий відтінок на оцинкованих рейках є нормальним і вказує на пасивацію

- Перевірте, чи немає дефектів покриття, таких як лущення, пухирі або відшарування

- Перевірка країв:

- Краї повинні бути чистими, не шорсткими і не зазубреними

- Обережно проведіть пальцем у рукавичці або тканиною по краях, щоб виявити задирки або гострі кути

- Якісні рейки мають гладкі, добре оброблені краї без небезпеки порізів

- Погана обробка країв може пошкодити ізоляцію проводів і створити ризики для безпеки

- Перевірка отворів/перфорації:

- Переконайтеся, що отвори чисті, розташовані належним чином і рівномірно

- Стандартні схеми перфорації включають довгасті прорізи 15 мм x 6,2 мм

- Монтажні отвори, як правило, стандартизовані діаметром 5,2 мм або 5,3 мм

- Переконайтеся, що перфорація сформована чисто, без металевих уламків

- Перевірка прямолінійності:

- Покладіть на рівну поверхню, щоб перевірити на деформацію

- Приціл по довжині (метод "очного яблука Mk1") для виявлення поклонів або скручувань

- Рейка повинна виглядати прямою і правильною по всій довжині

- Порівняйте з відомим прямим краєм для більшої точності

- Перевірка узгодженості профілю:

- Перевірте профіль поперечного перерізу на відповідність

- Шукайте варіації форми або кутів, які можуть вплинути на монтаж компонентів

- Перевірте рівномірну товщину матеріалу по всьому периметру

- Перевірте відповідність стандартним розмірам профілю (TS35, TS32 тощо).

Методи вимірювання та тестування

Для більш ретельної оцінки якості:

- Перевірка розмірів:

- Використовуйте штангенциркуль для вимірювання ширини, висоти та товщини

- Перевірте стандартні характеристики (ширина 35 мм для TS35 і т.д.).

- Перевірте відстань між отворами за допомогою точної лінійки

- Проведіть вимірювання в декількох точках, щоб перевірити узгодженість

- Типові допуски повинні бути в межах ±0,5 мм для критичних розмірів

- Вимірювання товщини покриття:

- Використовуйте вимірювач товщини покриття для покритих рейок

- Типове цинкове покриття повинно мати товщину 5-12 мікрон (часто 8 мікрон)

- Перевірте однакову товщину по всій довжині рейки

- Зверніть особливу увагу на краї та кути, де покриття може бути тоншим

- Перевірка відповідності компонентів:

- Встановлюйте зразки компонентів від відомих виробників

- Компоненти повинні надійно замикатися з достатнім зусиллям

- Перевірте, чи немає надмірного люфту, гойдання або розхитування

- Переконайтеся, що запірні механізми правильно зафіксовані

- Розсувні елементи повинні рухатися плавно, без заїдання

- Ручний тест на згинання:

- Для коротших рейок (до 1 метра) спробуйте м'яке ручне згинання

- Порівняйте жорсткість різних зразків

- Якісні рейки повинні витримувати згинання під дією помірного зусилля

- Сталеві рейки повинні відчуватися значно жорсткішими, ніж алюмінієві

- Випробування на твердість:

- Використовуйте портативний твердомір, якщо він є в наявності

- Порівняйте показники зі специфікаціями виробника

- Послідовні показники свідчать про однорідні властивості матеріалу

Процедури тестування зразків

Для критично важливих установок розгляньте ці більш складні тести:

- Навантажувальне тестування:

- Змонтуйте зразкову рейку відповідно до специфікацій виробника

- Застосуйте додаткові навантаження для перевірки номінальної потужності

- Стандартні сталеві рейки TS35x7.5 повинні витримувати 40-60 кг/м

- Надміцні рейки TS35x15 повинні витримувати 80-100 кг/м

- Перевірте деформацію після зняття навантаження

- Зверніть увагу, що ефективна вантажопідйомність залежить від способу кріплення та прольоту

- Випробування на корозію:

- Піддайте зразок сольовому розпилювачу для прискореного тестування

- Якісні оцинковані рейки повинні витримувати 96+ годин

- Порівняйте результати із заявами виробника

- Перевірте наявність рівномірної корозії без локальних піттингів

- Рейки з нержавіючої сталі повинні мати мінімальну корозію або не мати її взагалі

- Вібростійкість:

- Монтуйте компоненти та проходьте вібраційні випробування

- Перевірте утримання компонента при заданій вібрації

- Сталеві рейки з більш глибоким профілем зазвичай мають кращу вібростійкість

- Критично важливо для застосування поблизу важкої техніки або в транспортних системах

- Оцінка якості різання:

- Використовуйте відповідні ріжучі інструменти (дрібнозубчаста ножівка, рейкоріз)

- Перевірте обрізані краї на наявність задирок або деформації

- Якісні рейки повинні різати чисто, без надмірного утворення задирок

- Цей тест також оцінює консистенцію та твердість матеріалу

- Екологічний велосипед:

- Піддайте зразок температурним і вологісним циклам

- Перевірте стабільність розмірів і цілісність покриття

- Якісні рейки зберігають свої властивості в типових умовах експлуатації

Найкращі виробники, відомі завдяки високоякісним DIN-рейкам

Хоча рекомендації конкретних брендів можуть змінюватися з часом, ці виробники мають стійку репутацію виробників якісних DIN-рейок:

Найбільші міжнародні бренди

- Phoenix Contact: Відомий високою точністю розмірів (допуски ±0,5 мм) і "товстим пасивним шаром" для чудового захисту від корозії

- VIOX: Відомий завдяки суворому контролю якості та широким процедурам тестування

- Schneider Electric: Пропонує вичерпну технічну документацію та глобальну стандартизацію

- ABB: Відомий завдяки точності виготовлення та сумісності компонентів

- Rittal: Спеціалізується на корпусних системах з інтегрованими рейковими рішеннями

- Ітон: Виділяє "високу точність розмірів" та "обмежені допуски" як ключові характеристики

- Siemens: Давно відомий бренд з великим досвідом виробництва промислових компонентів

Інші відомі виробники

- Altech Corp

- Wieland Electric Inc. (заснована 1910 року)

- AutomationDirect

- Kowa Kasei Co, Ltd. (Японія, заснована в 1969 році)

- OBO Bettermann

- c3controls

Шукайте таких виробників:

- Чітко вкажіть відповідність стандарту IEC 60715 або відповідним стандартам

- Пройти сертифікацію системи управління якістю ISO 9001

- Надайте детальну технічну документацію та специфікації

- Пропонуйте сертифікати відповідності екологічним вимогам (RoHS, REACH)

- Підтримуйте постійний контроль якості на всіх етапах виробництва

- Мають перевірений досвід роботи з промисловими компонентами

- Надавати гарантії та оперативну підтримку продукту

Процес виробництва VIOX DIN RIN

Вартість проти якості: Правильна інвестиція в DIN-рейки

Оцінюючи варіанти DIN-рейки, враховуйте загальну вартість володіння:

Початкові витрати:

- Матеріальні витрати (оцинкована сталь проти нержавіючої сталі та алюмінію)

- Витрати на фінішну обробку (стандартне цинкування проти гарячого цинкування)

- Витрати на точність виробництва (жорсткіші допуски вимагають вищих цін)

- Міркування щодо довжини та кількості (оптові закупівлі зазвичай знижують вартість одиниці продукції)

Довгострокові міркування:

- Частота заміни в різних середовищах

- Витрати на простої системи через відмову рейок або компонентів

- Витрати на технічне обслуговування та ремонт пошкоджених компонентів

- Безпека та надійність впливають на загальну діяльність

- Сумісність з майбутніми розширеннями системи

- Узгодженість між установками для стандартизації

Але зачекайте - це ще не все: Якісні DIN-рейки зазвичай становлять менше 1% від загальної вартості інсталяції, але можуть суттєво вплинути на загальну надійність системи. Неякісно виготовлена DIN-рейка, яка передчасно вийде з ладу, може заощадити кілька доларів, але може коштувати тисячі через простої, ремонт і заміну компонентів.

Приклад аналізу витрат і вигод

| Тип DIN-рейки | Початкові витрати | Очікуваний термін служби | Потреби в технічному обслуговуванні | Найкраща заявка |

|---|---|---|---|---|

| Стандартна оцинкована сталь | $ | 10-15 років (в приміщенні) | Періодична перевірка | Загальні внутрішні інсталяції |

| Нержавіюча сталь 304 | $$ | 20+ років | Мінімальний | Харчова промисловість, вологе середовище |

| Гарячеоцинкована сталь | $ | 15-20 років | Періодична перевірка | Зовнішнє та промислове використання |

| Алюміній | $ | 10-15 років | Періодична перевірка | Застосування, чутливі до ваги |

Обираючи між варіантами, оцініть умови експлуатації, очікуваний термін служби, критичність застосування та наслідки виходу з ладу. Для критично важливих систем або суворих умов експлуатації надбавка за високоякісні матеріали майже завжди виправдана подовженням терміну служби і зниженням витрат на обслуговування.

Усунення поширених проблем із якістю DIN-рейки

Виявлення виробничих дефектів

Слідкуйте за цими попереджувальними ознаками неякісного виробництва:

- Невідповідна відстань між отворами:

- Причини: Погане оснащення, недостатній контроль якості

- Вплив: Ускладнений монтаж, неспіввісність компонентів

- Виявлення: Виміряйте відстань між отворами за допомогою точної лінійки

- Стандартна відстань між монтажними гніздами часто становить 25 мм

- Скручені або деформовані рейки:

- Причини: Неправильне поводження з матеріалом, проблеми з термічною обробкою

- Вплив: Погане прилягання компонентів, навантаження на встановлені пристрої

- Виявлення: Покладіть на рівну поверхню і перевірте на наявність розривів, прогляньте по довжині

- Ризик: Може спричинити переривання електричних з'єднань

- Задирки та гострі краї:

- Причини: Тупі ріжучі інструменти, неякісна обробка

- Удар: Загроза безпеці, пошкодження ізоляції проводів

- Виявлення: Ретельний візуальний огляд і тестування на дотик (в рукавичках)

- Якісні рейки мають рівні, добре оброблені краї

- Непослідовне покриття:

- Причини: Поганий контроль процесу, недостатнє очищення

- Вплив: Передчасна корозія, скорочення терміну служби

- Виявлення: Шукайте нерівномірний колір, варіації товщини, тьмяні плями

- Якісне покриття має рівномірний вигляд і товщину

Ознаки низької якості матеріалу

Будьте уважні до цих ознак неякісних матеріалів:

- Надмірна гнучкість:

- Причини: Недостатня товщина матеріалу (менше 1 мм), неправильний вибір сплаву

- Вплив: Провисання під навантаженням, неспіввісність компонентів

- Виявлення: Делікатний ручний тест на гнучкість у порівнянні з відомими якісними зразками

- Якісні сталеві рейки повинні мати високу жорсткість

- Поверхнева точковість або пористість:

- Причини: Низькосортні матеріали основи, неналежна підготовка поверхні

- Вплив: Точки початку корозії, руйнування покриття

- Виявлення: Ретельний візуальний огляд, особливо на вигинах і краях

- Якісний основний метал має гладку, однорідну поверхню

- Нерівномірний колір або покриття:

- Причини: Поганий контроль якості, забруднення під час фінішної обробки

- Вплив: Вказує на потенційні основні проблеми з якістю

- Виявлення: Перевірте при хорошому освітленні на консистенцію

- Примітка: Незначний жовтуватий відтінок від пасивації є нормальним явищем і не свідчить про проблеми з якістю

- Швидкий початок корозії:

- Причини: Недостатня товщина покриття, неправильний вибір матеріалу

- Вплив: Короткий термін служби, потенційна несправність системи

- Виявлення: Ранні плями іржі або біла корозія, що утворюються на алюмінії

- Якісні рейки зберігають корозійну стійкість відповідно до умов навколишнього середовища

- Труднощі з монтажем компонентів:

- Причини: Відхилення профілю від стандартних розмірів

- Удар: Компоненти не підходять належним чином або вимагають надмірних зусиль

- Виявлення: Тестовий монтаж декількох типів компонентів від відомих виробників

- Якісні напрямні дозволяють закріплювати компоненти з розумним, рівномірним зусиллям

- Нестабільна поведінка різання:

- Причини: Варіації твердості або складу матеріалу

- Удар: Складне виготовлення, надмірні задирки

- Виявлення: Пробне різання невеликих ділянок відповідними інструментами

- Якісні рейки ріжуться чисто з мінімальним утворенням задирок

Висновок: Забезпечення довгострокової продуктивності завдяки якісному відбору

Визначення якості DIN-рейки - це багатогранний процес, який включає в себе розуміння стандартів, властивостей матеріалів, точності виготовлення і відповідних вимог до застосування. Ретельно оцінюючи сім ключових факторів якості та виконуючи належні методи перевірки, ви можете гарантувати, що ваші DIN-рейки забезпечать надійність і довговічність, необхідні для критично важливих промислових застосувань.

Пов'язане

Як правильно вибрати DIN-рейку: Повний посібник

DIN-рейка проти традиційного монтажу

8 відмінностей: Алюмінієві та сталеві DIN-рейки

Виробник DIN-рейок на замовлення

Ключові фактори, що впливають на ціни на DIN-рейку: Комплексний аналіз