PNP- och NPN-närhetssensorer, som är viktiga komponenter i automations- och styrsystem, skiljer sig främst åt i utgångskonfiguration och kablage, där PNP-sensorer ger ström och NPN-sensorer ger ström när de aktiveras.

PNP vs NPN-sensorer

PNP- och NPN-sensorer, även kända som sourcing- respektive sinking-sensorer, är två olika typer av närhetssensorer som används i industriella applikationer. Den viktigaste skillnaden ligger i deras interna kretsdesign och transistortyper. PNP-sensorer avger en högnivåsignal när de aktiveras och ansluter signalterminalen till den positiva matningen, medan NPN-sensorer avger en lågnivå- eller jordsignal vid aktivering. Denna grundläggande skillnad påverkar hur dessa sensorer interagerar med styrsystem och avgör deras kompatibilitet med olika inmatningsenheter.

Skillnader i utmatning och kabeldragning

Utgångs- och ledningskonfigurationerna för PNP- och NPN-närhetsgivare spelar en avgörande roll för deras funktionalitet och integration i styrsystem. PNP-sensorer, som ofta kallas "sourcing-sensorer", ger en positiv spänningsutgång när de aktiveras. Det innebär att de matar ström från den positiva matningen till lasten, vilket gör dem idealiska för applikationer där en positiv signal krävs för att utlösa en inmatningsenhet.

Däremot fungerar NPN-sensorer, så kallade "sinking sensors", genom att tillhandahålla en jordsignal när de aktiveras. Dessa sensorer sänker strömmen från lasten till den negativa matningen, vilket effektivt sluter kretsen genom att ansluta utgången till jord.

Kabeldragningskonfigurationerna för dessa givartyper skiljer sig åt i enlighet med detta:

- PNP-sensorer har vanligtvis tre ledningar:

- Brun: Ansluten till den positiva matningen

- Blå: Ansluten till den negativa strömförsörjningen

- Svart: Ledning för utgångssignal (växlar till positiv när den aktiveras)

- NPN-givare använder också en tretrådskonfiguration:

- Brun: Ansluten till den positiva matningen

- Blå: Ansluten till den negativa strömförsörjningen

- Svart: Ledning för utgångssignal (växlar till negativ när den aktiveras)

Denna grundläggande skillnad i utdata och kablage påverkar hur dessa givare kopplas till styrenheter. Vid anslutning till en PLC (Programmable Logic Controller) måste t.ex. ingångskortet ställas in för att passa den specifika givartypen. PNP-sensorer kräver att PLC-ingången konfigureras som en sinking-ingång, medan NPN-sensorer kräver en sourcing-ingångskonfiguration.

Att förstå dessa skillnader i utdata och kablage är viktigt för ingenjörer och tekniker när de utformar och implementerar automationssystem, för att säkerställa rätt val av givare och sömlös integration med styrenheter.

Regionala preferenser för användning

De regionala preferenserna för PNP- och NPN-sensorer varierar avsevärt:

- I Nordamerika används främst PNP-givare eftersom de är kompatibla med många PLC-ingångar som kräver en sourcingkonfiguration.

- I Asien och Europa, särskilt i fordonsapplikationer, används i stor utsträckning NPN-sensorer där sinking-anslutningar är vanliga.

Dessa regionala preferenser drivs av historiska industriella metoder och kompatibiliteten hos befintliga styrsystem, vilket påverkar valet mellan sourcing (PNP) och sinking (NPN) sensortyper i olika delar av världen.

Kompatibilitet mellan styrsystem

Valet mellan PNP- och NPN-givare styrs ofta av de specifika kraven i det styrsystem som används. System som är utformade för sjunkande ingångar, vilket är vanligt i många europeiska PLC:er, passar bättre för NPN-givare. Omvänt är PNP-givare bättre lämpade för styrsystem som kräver sourcing-ingångar. Denna kompatibilitet är avgörande för att säkerställa optimal prestanda och sömlös integration i automationsapplikationer. Vid val av givartyp måste ingenjören noggrant utvärdera ingångsspecifikationerna för sina styrenheter för att upprätthålla systemets integritet och funktionalitet.

Inverkan av sensorval på systemdesign

Valet mellan PNP- och NPN-närhetsgivare har en betydande inverkan på den övergripande systemdesignen i automations- och styrapplikationer. PNP-sensorer, som genererar ström, kräver vanligtvis mindre komplex kabeldragning och erbjuder bättre brusimmunitet, vilket gör dem att föredra i elektriskt bullriga miljöer. Omvänt är NPN-givare, som sänker strömmen, ofta mer kostnadseffektiva och kan vara fördelaktiga i system med flera givare som delar en gemensam positiv matning.

Vid utformningen av ett system måste ingenjörerna ta hänsyn till:

- Strömförbrukning: PNP-sensorer förbrukar i allmänhet mer ström än NPN-sensorer.

- Ledningskomplexitet: NPN-sensorer kan kräva ytterligare pull-up-motstånd i vissa applikationer.

- Kompatibilitet med befintlig utrustning: Se till att den valda givartypen matchar ingångskraven för PLC:er eller andra styrenheter.

- Säkerhetsöverväganden: I vissa fall är PNP-givare att föredra på grund av deras felsäkra egenskaper i händelse av ett kabelfel.

I slutändan sträcker sig effekterna av valet av givare längre än bara signalutmatningen och påverkar systemets tillförlitlighet, underhållskrav och övergripande prestanda i industriella automationsmiljöer.

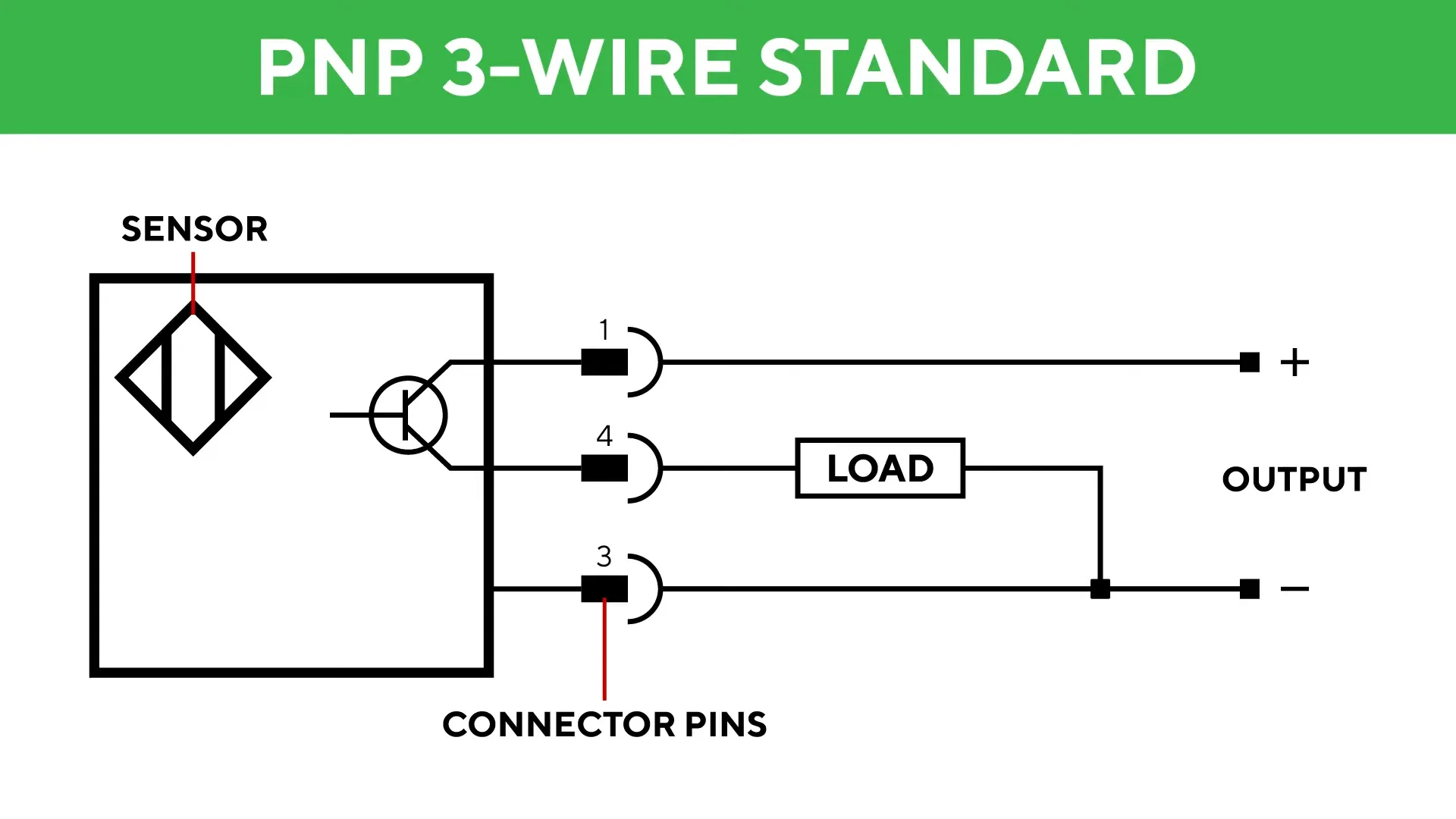

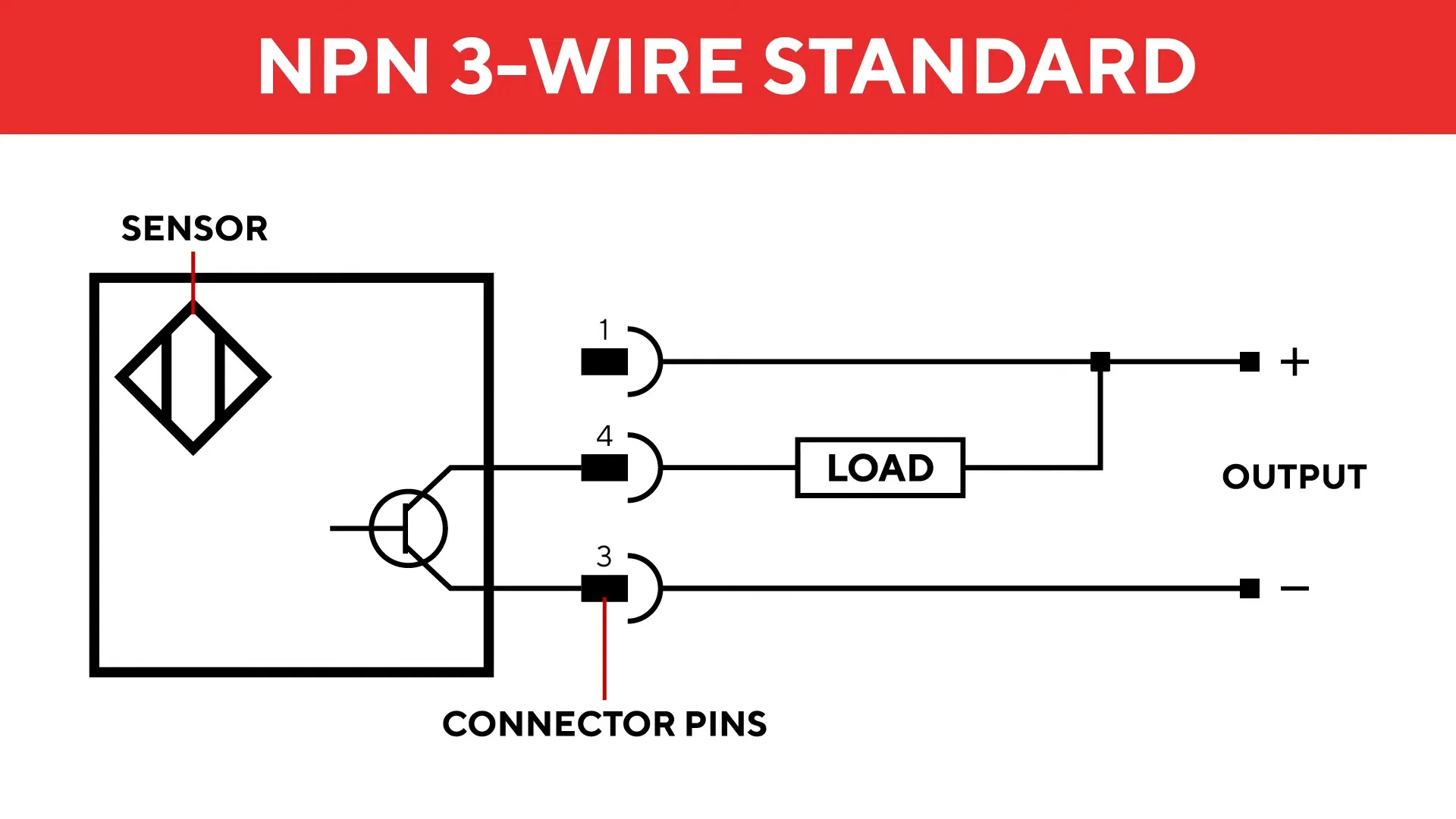

Anslutningar för sensorer med tre ledningar

PNP- och NPN-konfigurationer för 3-trådsgivare skiljer sig främst åt när det gäller utgångsväxling och ledningsanslutningar. I PNP-sensorer växlar utgången till den positiva matningsspänningen när den aktiveras, medan NPN-sensorer växlar till jord. Denna skillnad påverkar hur lasten ansluts:

- PNP (källa): Belastningen ansluts mellan givarens utgång och den negativa matningen (L-).

- NPN (sjunkande): Belastningen ansluts mellan givarens utgång och den positiva matningen (L+).

Ledningsfärger följer vanligtvis en standardkonvention:

- Brun: Positiv matningsspänning

- Blå: Negativ matning/jord

- Svart: Utgångssignal

När du väljer mellan PNP och NPN för en 3-trådig givaranslutning ska du ta hänsyn till kompatibiliteten med styrsystemets ingångar och de specifika kraven i applikationen. PNP-givare är vanligare i Europa, medan NPN-givare traditionellt har föredragits i Asien, även om denna trend håller på att förändras.

NPN-sensor PLC-kablage

När du kopplar en 3-tråds NPN-proximitetsgivare till en PLC är det viktigt att förstå de korrekta anslutningarna för att säkerställa korrekt funktion:

- Brun kabel: Anslut till strömförsörjningens positiva (+) terminal

- Blå kabel: Anslut till strömförsörjningens negativa (-) terminal

- Svart kabel (utgång): Anslut till PLC:s ingångsterminal

PLC-ingången måste konfigureras som en sourcing-ingång för att fungera med NPN-givaren. I den här konfigurationen flödar ström från PLC-ingången genom sensorn till jord när sensorn aktiveras. Det är mycket viktigt att kontrollera att PLC-ingångskortet är kompatibelt med NPN-givare (sinking) innan anslutningar görs. Vissa PLC:er har konfigurerbara ingångar som kan användas för både NPN- och PNP-givare, vilket ger flexibilitet vid val av givare.

När flera NPN-sensorer används kan de dela en gemensam positiv matningsanslutning, vilket kan förenkla kabeldragningen i vissa applikationer. Man måste dock se till att det totala strömuttaget inte överstiger nätaggregatets kapacitet.

Kriterier för val av sensor

När du väljer mellan PNP- och NPN-givare bör du beakta följande faktorer:

- Kompatibilitet: Se till att givaren matchar styrsystemets ingångskrav. PNP-sensorer används vanligtvis med sinking-ingångar, medan NPN-sensorer fungerar med sourcing-ingångar.

- Regionala preferenser: PNP-sensorer är vanligare i Europa och Nordamerika, medan NPN-sensorer ofta används i Asien.

- Elektrisk miljö: PNP-sensorer har i allmänhet bättre brusimmunitet, vilket gör att de är att föredra i elektriskt bullriga miljöer.

- Systemdesign: Tänk på strömförbrukning, komplicerad kabeldragning och säkerhetskrav. PNP-sensorer kan förbruka mer ström men kräver ofta enklare kabeldragning.

- Befintlig infrastruktur: Om du uppgraderar eller utökar ett system, välj sensorer som är kompatibla med din nuvarande installation för att undvika kostsamma omkopplingar eller komponentbyten.

Läs alltid specifikationerna för dina styrenheter och ta hänsyn till de specifika behoven i din applikation när du fattar ett slutgiltigt beslut.

Identifiera sensortyp med multimeter

För att avgöra om din närhetssensor är NPN eller PNP kan du använda en multimeter och följa dessa steg:

- Ställ in multimetern på DC-spänningsläge.

- Anslut sensorn till en strömförsörjning (vanligtvis 24V DC).

- Anslut multimeterns svarta sond till givarens utgångsledning (vanligtvis svart).

- Anslut den röda sonden till den positiva strömförsörjningskabeln (vanligtvis brun).

Om multimetern visar en spänning som ligger nära matningsspänningen när givaren aktiveras är det en PNP-givare. Om ingen spänning avläses när sensorn aktiveras är det troligen en NPN-sensor.

Alternativt kan du kontrollera givarens datablad eller titta efter markeringar på givarhuset. PNP-sensorer är ofta märkta med en "+"-symbol, medan NPN-sensorer kan ha en "-"-symbol.

Kom ihåg att PNP-givare är strömkällor (ansluts till plus när de aktiveras), medan NPN-givare är strömsänkor (ansluts till jord när de aktiveras). Denna grundläggande skillnad i funktion är nyckeln till att identifiera och korrekt koppla in dessa givartyper i ditt styrsystem.

Kostnadsimplikationer av olika sensortyper

Valet mellan PNP- och NPN-närhetsgivare kan ha betydande kostnadseffekter för industriella automationssystem:

- Komponentkostnader: NPN-sensorer är i allmänhet billigare att tillverka, vilket gör dem mer kostnadseffektiva för storskaliga implementeringar.

- Strömförbrukning: PNP-sensorer drar vanligtvis mer ström, vilket potentiellt kan öka de långsiktiga energikostnaderna i system med många sensorer.

- Ledningskomplexitet: NPN-sensorer kan kräva ytterligare komponenter som pull-up-motstånd i vissa applikationer, vilket kan öka installationskostnaderna.

- Lagerhantering: Genom att standardisera på en givartyp (antingen PNP eller NPN) kan man minska lagerkostnaderna och förenkla underhållet.

- Regional tillgänglighet: I regioner där en typ är mer utbredd kan den vanligaste sensorn vara billigare på grund av större utbud och konkurrens.

När man överväger kostnadseffekterna är det viktigt att inte bara utvärdera det initiala sensorpriset, utan även långsiktiga driftskostnader och kostnader för systemintegration för att fastställa den mest ekonomiska lösningen för en specifik applikation.

Integration med IoT-system

PNP- och NPN-närhetssensorer spelar en avgörande roll när det gäller att integrera industriella automationssystem med Internet of Things (IoT). Deras distinkta utgångsegenskaper påverkar hur sensordata samlas in och överförs till IoT-plattformar:

PNP-sensorer, med sin positiva spänningsutgång när de aktiveras, är ofta att föredra i IoT-applikationer på grund av deras kompatibilitet med många mikrokontroller och enkortsdatorer som används som IoT-gateways. Den högnivåsignal som de ger kan läsas direkt av digitala ingångsstift på enheter som Raspberry Pi eller Arduino.

NPN-sensorer kräver visserligen ett pull-up-motstånd för korrekt signaltolkning, men kan vara fördelaktiga i IoT-implementationer med låg effekt. Deras strömsänkande egenskaper gör det möjligt att förenkla strömhanteringen i batteridrivna IoT-enheter.

När dessa sensorer integreras i IoT-system måste man bland annat ta hänsyn till följande:

- Signalbehandling: IoT-gateways kan kräva ytterligare kretsar för att anpassa sensorutgångarna till lämpliga spänningsnivåer för digital bearbetning.

- Kommunikationsprotokoll: Sensorer ansluts ofta till IoT-gateways med hjälp av industriella protokoll som Modbus eller IO-Link innan data överförs till molnplattformar via protokoll som MQTT eller CoAP.

- Edge computing: Lokal bearbetning av sensordata kan implementeras för att minska kraven på latens och bandbredd, och PNP-sensorer ger ofta en enklare integration med Edge-enheter.

Valet mellan PNP- och NPN-sensorer i IoT-applikationer beror i slutändan på de specifika kraven i IoT-arkitekturen, effektbegränsningar och kapaciteten hos de valda IoT-gatewayenheterna.