DIN-skinner er ryggraden i en verden av industriell automasjon og elektriske installasjoner, og brukes til å montere kontrollkomponenter og -enheter. DIN-skinner ble opprinnelig utviklet av Deutsches Institut für Normung (det tyske instituttet for standardisering), og har utviklet seg fra nasjonale tyske standarder til internasjonalt anerkjente monteringsløsninger som styres av IEC- og EN-standarder. Likevel er ikke alle DIN-skinner like gode. Det er avgjørende å fastslå kvaliteten på en DIN-skinne for å sikre pålitelighet, lang levetid og sikkerhet i de elektriske installasjonene dine. Denne omfattende veiledningen går gjennom alt du trenger å vite om hvordan du vurderer kvaliteten på DIN-skinner, fra materialsammensetning til testmetoder.

Hva er en DIN-skinne og hvorfor kvalitet er viktig

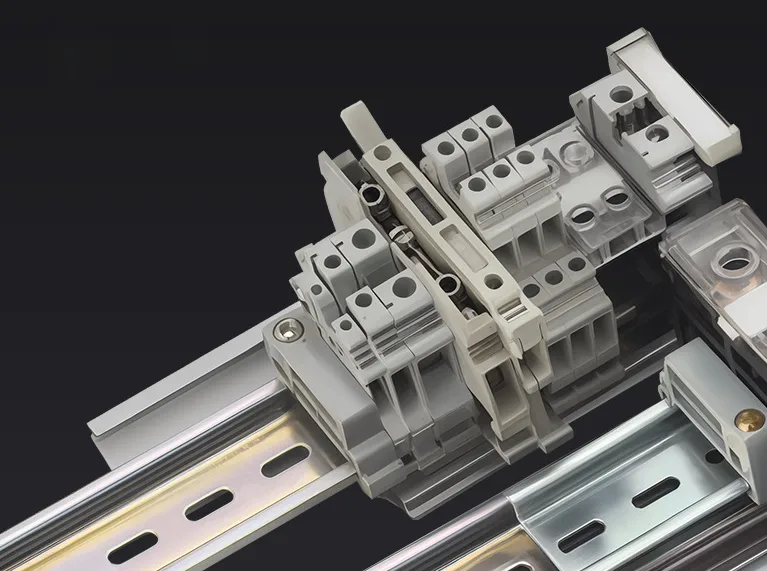

En DIN-skinne er en standardisert metallskinne som brukes i industrielle kontrollpaneler, automasjonssystemer og elektriske skap for å montere ulike enheter som effektbrytere, terminaler og regulatorer. Disse skinnene er vanligvis produsert av kaldvalset karbonstål med en beskyttende overflatebehandling - alternativt av rustfritt stål eller aluminium - og er utformet for å gi robust mekanisk støtte til monterte komponenter. Selv om DIN-skinner er av metall, er de vanligvis ikke beregnet på å lede elektrisk strøm, selv om de noen ganger kan fungere som jordingsforbindelser under egnede konstruksjonsforhold.

Vanlige bruksområder for DIN-skinner

- Kontrollpaneler for industriell automasjon

- Automatiseringssystemer for bygninger

- Strømfordelingspaneler

- Stativer for telekommunikasjonsutstyr

- Signalsystemer for jernbane

- HVAC-kontrollsystemer

- Installasjoner for fornybar energi

Konsekvensene av DIN-skinner av lav kvalitet

Bruk av DIN-skinner av dårlig kvalitet kan føre til en rekke problemer gjennom hele systemets livssyklus. Saken er at selv om det i utgangspunktet kan virke fristende å kutte kostnader, kan konsekvensene bli langt dyrere:

- For tidlig komponentfeil på grunn av feil montering eller deformering av skinnen

- Økt vedlikeholdsfrekvens og -kostnader

- Systemnedetid som påvirker produksjonen

- Sikkerhetsrisikoer fra løse komponenter eller skarpe kanter

- Redusert generell systemsikkerhet

- Kompatibilitetsproblemer med monterte enheter

- Korrosjon og strukturelle feil i tøffe miljøer

- Intermitterende elektriske tilkoblinger som forårsaker driftsproblemer

- Vanskelig førstegangsinstallasjon, noe som øker arbeidskostnadene

- Skader på ledningsisolasjonen på grunn av grader eller skarpe kanter, noe som kan føre til kortslutning

- Svikt i bærende konstruksjoner som fører til at skinnen synker ned eller kollapser fullstendig

Viktige standarder og spesifikasjoner for DIN-skinner

Det første trinnet i kvalitetsvurderingen er å forstå standardene som gjelder for DIN-skinner. Disse spesifikasjonene er målestokken som alle DIN-skinner skal måles opp mot.

Internasjonale og regionale standarder

De mest aksepterte standardene for DIN-skinner inkluderer

- IEC 60715: Den internasjonale hjørnesteinsstandarden som definerer dimensjoner og funksjonelle krav til felles DIN-skinneprofiler, og som sikrer global interoperabilitet

- EN 60715: Den europeiske adopsjonen av IEC 60715 med identiske tekniske spesifikasjoner

- EN 50022: Historisk europeisk standard for 35 mm Top Hat-skinner (i stor grad erstattet av EN 60715)

- EN 50035: Europeisk standard som dekker DIN-skinner av G-type

- EN 50045: Europeisk standard for 15 mm miniatyr Top Hat-skinner

- EN 50023/50024: Historiske standarder for C-seksjonsskinner

- DIN 46277: Opprinnelig tysk nasjonal standard som danner grunnlaget for senere EN- og IEC-standarder

Overholdelse av disse standardene er avgjørende for å sikre interoperabilitet mellom komponenter, grunnleggende kvalitet og sikkerhetsytelse.

Standard DIN-skinneprofiler

Ulike profiltyper har ulike bruksområder basert på utforming og belastningskapasitet:

- TS 35/7,5 - 35 mm bredde med 7,5 mm høyde (vanligst)

- Offisielt betegnet IEC/EN 60715 - 35 × 7,5

- Egnet for de fleste generelle bruksområder

- TS 35/15 - 35 mm bredde med 15 mm høyde (for tyngre komponenter)

- Offisielt betegnet IEC/EN 60715 - 35 × 15

- Gir økt stivhet og styrke for tyngre komponenter

- TS 15 - 15 mm bredde med 5,5 mm høyde (miniatyrprofil)

- For kompakte komponenter i applikasjoner med begrenset plass

- TS 32 (G-Section) - 32 mm asymmetrisk G-formet profil

- Brukes vanligvis til tyngre komponenter

- Asymmetrisk design forhindrer feil installasjon

- C-Section - Symmetrisk C-formet profil

- Tilgjengelig i varianter som C20, C30, C40 og C50

- Utmerket veggstøtte for tunge komponenter som transformatorer

Hver standard spesifiserer nøyaktige dimensjonskrav, inkludert

- Skinnebredde og -høyde

- Hullavstand og dimensjoner

- Kantprofiler og toleranser

- Spesifikasjoner for materialtykkelse

Materialspesifikasjoner for ulike miljøer

Avhengig av installasjonsmiljøet kreves det ulike materialer og overflatebehandlinger:

| Miljø | Anbefalt materiale | Typisk finish | Applikasjonsmerknader |

|---|---|---|---|

| Standard innendørs | Kaldvalset karbonstål | Sinkbelagt med kromatpassivering | Generelle industrielle kontrollpaneler, NEMA 1/12-skap |

| Høy luftfuktighet | Rustfritt stål 304 (V2A) | Naturlig eller passivert | Næringsmiddelindustrien, vaskeområder, NEMA 4-miljøer |

| Korrosivt miljø | Rustfritt stål 316 | Naturlig eller passivert | Kjemiske anlegg, marine installasjoner, utendørs innkapslinger |

| Kraftig industri | Stål | Varmgalvanisert | Områder med tunge komponenter eller vibrasjoner |

| Elektromagnetiske bekymringer | Aluminium | Naturlig eller anodisert | Telekommunikasjon, sensitiv elektronikk |

| Vektsensitive bruksområder | Aluminiumslegering (6000-serien) | Naturlig oksid eller anodisert | Transport, romfart, mobilt utstyr |

For å sikre langsiktig ytelse og pålitelighet er det avgjørende å velge riktig materiale basert på det spesifikke miljøet. Mens sinkbelagt stål gir kostnadseffektiv ytelse for standard bruksområder, krever mer krevende miljøer spesialiserte materialer som motstår korrosjon, tåler store belastninger eller oppfyller vektbegrensninger.

7 nøkkelfaktorer som avgjør kvaliteten på DIN-skinner

1. Materialsammensetning og holdbarhet

Grunnmaterialet i en DIN-skinne har stor innvirkning på ytelsen og levetiden. DIN-skinner av høy kvalitet har vanligvis:

- Stålsammensetning: 1,5 mm til 2,3 mm tykkelse med jevn struktur

- Kaldvalset karbonstål med strekkfasthet som ofte overstiger 690 MPa

- Utmerket støt- og vibrasjonsmotstand

- Høyeste stivhet og bæreevne for samme profildimensjoner

- Rustfrie stålkvaliteter:

- 304/V2A (18-20% krom, 8-10,5% nikkel) for fuktige miljøer

- 316-kvalitet for svært korrosive miljøer

- Overlegen iboende korrosjonsbestandighet uten å være avhengig av overflatebehandlinger

- Krever generelt minimalt med vedlikehold på grunn av sin robuste natur

- Sammensetning av aluminium:

- Legeringer i 6000-serien med konsistente egenskaper

- Spesifikk styrke rundt 260 MPa/m³ (lavere enn stål)

- Omtrent 1/3 av vekten til stål etter densitet

- Danner et naturlig beskyttende oksidlag

- Materialsertifiseringer: Se etter materialer med sporbare fabrikksertifiseringer og spesifiserte legeringssammensetninger

En rask test: DIN-skinner av god kvalitet bøyer seg ikke lett når de utsettes for moderat trykk for hånd. Skinner i stål og rustfritt stål skal føles vesentlig stivere enn aluminiumsversjoner av samme profil.

2. Dimensjonell nøyaktighet og toleranse

Presisjon i produksjonen sikrer riktig passform og montering av komponenter. DIN-skinner av høy kvalitet har stramme toleranser for å sikre kompatibilitet med komponenter fra globale produsenter:

- Breddetoleranse: ±0,2 mm til ±0,5 mm (basert på Phoenix Contacts spesifikasjoner)

- Høydetoleranse: ±0,1 mm til ±0,5 mm

- Retthet: Maksimalt avvik på 0,5 mm per meter lengde

- Nøyaktighet for hullavstand: ±0,5 mm for monteringshull

- Profiltoleranse: ±0,5 mm (avgjørende for riktig komponentinngrep)

- Konsistent materialtykkelse: Ensartet over hele skinnen

Hemmeligheten er at produsenter som utfører 100%-dimensjonskontroll, vanligvis produserer mer konsistente skinner med snevrere toleranser. Anerkjente produsenter som Phoenix Contact og Eaton fremhever eksplisitt sin "høye dimensjonsnøyaktighet" og "begrensede toleranser" som viktige kvalitetsegenskaper.

Nøyaktige dimensjoner sikrer at snap-on-komponentene griper riktig inn i skinnens profil, slik at man unngår vugging, løs passform eller behov for overdreven kraftbruk under installasjonen. De gjør det også lettere å skyve justerbare komponenter og sørger for riktig justering i modulære systemer.

3. Overflatebehandling og beleggkvalitet

Overflatebehandlingen påvirker korrosjonsbestandigheten og den elektriske ledningsevnen direkte:

- Sinkbelegg:

- Skal være jevn med en tykkelse på 5-12 mikrometer (vanligvis 8 mikrometer)

- Fungerer som en offeranode, og korroderer fortrinnsvis for å beskytte det underliggende stålet

- Kvalitetsplateringen har utmerket vedheft uten avflassing eller avskalling

- Kromatkonverteringsbelegg:

- Brukes som etterbehandling over sinkbelegg

- Danner et beskyttende lag av kromforbindelser på sinkoverflaten

- Forskjellige farger (klar, gul, blålig) skyldes ulike kromatkjemier

- Trivalent krom (Cr³⁺) er å foretrekke fremfor sekskantet krom (Cr⁶⁺) av miljøhensyn

- Phoenix Contacts "tykke passiverte lag" gir overlegen korrosjonsbeskyttelse

- Det gulaktige utseendet på noen passiverte skinner er normalt og indikerer at det finnes et beskyttende lag

- Varmgalvanisering:

- Bør ikke vise drypp, ubelagte områder eller overflødig tykkelse

- Vanligvis tykkere og mer holdbar enn galvanisert sink

- Pulverlakkering:

- Bør ikke ha bobler, sprekker eller ujevn påføring

- Må være kompatibel med underliggende beskyttende lag

Viktige kvalitetsindikatorer for belegg:

- Jevnhet: Jevn påføring over alle overflater, inkludert kanter og innsiden av perforeringer

- Vedheft: Sterk vedheft til uedelt metall uten avflassing eller avskalling

- Fravær av defekter: Ingen riper, hull, blemmer eller porøsitet som kan svekke beskyttelsen

- RoHS-samsvar: Moderne belegg bør være i samsvar med miljøbestemmelsene

Test belegget ved å sjekke vedheftet - belegg av høy kvalitet flasser ikke av eller flasser lett når det skrapes lett.

4. Lastbærende kapasitet

DIN-skinner av høy kvalitet må tåle vekten av monterte komponenter uten å deformeres. Denne kapasiteten påvirkes av materiale, profil, tykkelse og monteringsmetode:

- Standard TS35x7,5 stålskinner: Bør tåle minst 40-60 kg/m når de er riktig montert

- Kraftige TS35x15-skinner: Bør tåle 80-100 kg/m

- G- og C-skinner: Spesielt utformet for høyere bæreevne

- Massiv vs. slisset design: Massive skinner gir maksimal styrke; perforerte skinner gir noe stivhet i bytte mot redusert vekt og ledningsfleksibilitet

Viktige hensyn å ta:

- Ingen synlig nedbøyning skal forekomme ved full belastning

- Permanent deformasjon skal ikke forekomme under nominell belastning

- Den effektive lastekapasiteten avhenger av monteringsmetode og spennvidden mellom støttepunktene

- En enkelt tung komponent plassert midt i et ustøttet spenn skaper mer belastning enn samme vekt fordelt jevnt

- Dynamiske belastninger fra vibrasjoner kan påføre betydelig høyere momentane spenninger enn statiske belastninger

For kritiske bruksområder bør du se etter produsentens spesifikasjoner som tydelig angir bæreevne i kg/m. Fraværet av slike data bør være et problem ved valg av skinner til bruksområder som involverer tunge komponenter.

5. Egenskaper for korrosjonsmotstand

Spesielt viktig for installasjoner i tøffe miljøer:

- Testing av salttåke: Sinkbelagte skinner av høy kvalitet skal tåle mer enn 96 timer i standardiserte salttåketester

- Miljøprestasjoner:

- Skinner i rustfritt stål skal motstå grop- og spaltekorrosjon i sure eller kloridrike miljøer

- Aluminiumsskinner skal motstå hvitkorrosjon under moderat fuktige forhold

- Sinkbelagt stål med kromatpassivering gir god generell korrosjonsbeskyttelse for innendørs bruk

- Beleggets integritet:

- Eventuelle brudd i beskyttende belegg skaper lokale punkter der korrosjon kan starte

- Selv små riper eller skader kan føre til korrosjon som forplanter seg under intakt belegg (underskjæring)

- Beskyttelsen er bare så effektiv som det svakeste punktet

- Materialets oppførsel:

- Beskyttende belegg skal opprettholde integriteten etter miljøtesting

- Materialene skal opprettholde strukturell integritet i de omgivelsene de er beregnet for

- Unngå å bruke sinkbelagt stål i utendørs eller korrosive miljøer uten ekstra beskyttelse

For bruksområder i næringsmiddelindustrien, farmasøytiske, marine eller kjemiske miljøer er den iboende korrosjonsbestandigheten til rustfritt stål (spesielt 316-kvalitet) vanligvis verdt den høyere materialkostnaden på grunn av betydelig lengre levetid.

6. Konsistens i produksjonen

Konsistens fra batch til batch indikerer pålitelig kvalitetskontroll:

- Dimensjonell stabilitet: Konsistente dimensjoner på tvers av flere produksjonsserier

- Jevn overflatefinish: Forutsigbart utseende og korrosjonsbeskyttelse

- Konsistente materialegenskaper: Ensartede mekaniske egenskaper

- Kontroll av produksjonsprosessen:

- Godt kalibrerte maskiner og verktøy

- Konsekvent råvarekvalitet

- Dyktig betjening og tilsyn

- Avanserte teknikker som sammensatt stempling for forbedret dimensjonsnøyaktighet

- Presise skjæreoperasjoner for rene, veldefinerte profiler

Fremragende produksjon krever streng prosesskontroll gjennom hele produksjonen. Produsenter av høy kvalitet implementerer vanligvis:

- Statistisk prosesskontroll (SPC) for å overvåke og opprettholde konsistens

- Regelmessig kalibrering av måleutstyr

- Systemer for materialsporbarhet

- Dokumentasjon av produksjonsparametere

Dårlig produksjonskonsistens fører til uforutsigbar ytelse, inkompatibilitet mellom komponenter og økt sannsynlighet for feil eller installasjonsproblemer. Variabilitet fra komponent til komponent er en viktig indikator på problemer med produksjonskvaliteten.

7. Sertifisering og samsvar

Kvalitetsprodusenter leverer:

- Dokumentasjon av materialsporbarhet: Papirer som sporer materialer tilbake til kilden

- Testsertifikater: Dokumentasjon av kritiske egenskaper som korrosjonsbestandighet

- Erklæringer om samsvar med standarder: Erklæringer som bekrefter overholdelse av IEC 60715 eller regionale standarder

- Sertifiseringer for kvalitetsstyring:

- ISO 9001-sertifisering indikerer strukturerte kvalitetsstyringssystemer

- Demonstrerer konsekvente prosesser for å oppfylle kunde- og myndighetskrav

- Eksempler på dette er produsenter som Schaltbau (ISO-sertifisert siden 1994) og Kowa Kasei

- Overholdelse av miljøkrav:

- RoHS-samsvar (Restriction of Hazardous Substances)

- Overholdelse av REACH (registrering, vurdering, godkjenning og begrensning av kjemikalier)

- Miljøvennlige produksjonsprosesser

- Bransjespesifikke sertifiseringer:

- UL-listeføring/anerkjennelse for nordamerikanske markeder

- CE-merking for tilgang til det europeiske markedet

- Tilleggssertifiseringer for spesialiserte bruksområder (jernbane, bilindustri osv.)

En produsents vilje til å levere detaljert dokumentasjon er ofte en god indikator på at de er opptatt av kvalitet og åpenhet. Fravær av slik dokumentasjon bør være et faresignal ved valg av DIN-skinner til kritiske bruksområder.

Hvordan fysisk inspisere DIN-skinner for kvalitet

Visuelle inspeksjonsteknikker

Utfør disse visuelle kontrollene før installasjon:

- Overflateundersøkelse:

- Se etter riper, bulker eller uregelmessig overflatebehandling

- Kontroller at det beskyttende belegget har jevn farge og tekstur

- En lett gulaktig eller blålig fargetone på sinkbelagte skinner er normalt og indikerer passivering

- Se etter defekter i belegget, for eksempel avskalling, blemmer eller flassing

- Kantinspeksjon:

- Kantene skal være rene, ikke ujevne eller graderte

- Før en finger med hanske eller en klut forsiktig langs kantene for å oppdage grader eller skarpe spisser

- Kvalitetsskinner har glatte, velbearbeidede kanter uten skjærefare

- Dårlig kantfinish kan skade ledningsisolasjonen og utgjøre en sikkerhetsrisiko

- Inspeksjon av hull/perforering:

- Kontroller at hullene er rene, har riktig avstand og er jevne

- Standard perforeringsmønstre inkluderer avlange spor på 15 mm x 6,2 mm

- Monteringshullene er vanligvis standardiserte med en diameter på 5,2 mm eller 5,3 mm

- Kontroller at perforeringene er rene og uten metallfragmenter

- Retthetskontroll:

- Plasser på et flatt underlag for å se etter skjevheter

- Sikt nedover lengden ("Mk1 eyeball"-metoden) for å oppdage bøyninger eller vridninger

- Skinnen skal se rett og rettlinjet ut i hele sin lengde

- Sammenlign med en kjent rettholt for større nøyaktighet

- Kontroll av profilkonsistens:

- Undersøk tverrsnittsprofilen for konsistens

- Se etter variasjoner i form eller vinkler som kan påvirke komponentmonteringen

- Kontroller at materialtykkelsen er jevn hele veien

- Verifiser samsvar med standard profildimensjoner (TS35, TS32 osv.)

Måle- og testmetoder

For grundigere kvalitetsvurdering:

- Dimensjonell verifisering:

- Bruk en skyvelære til å måle bredde, høyde og tykkelse

- Sjekk mot standardspesifikasjoner (35 mm bredde for TS35 osv.)

- Kontroller hullavstanden med presisjonslinjal

- Ta målinger på flere punkter for å sjekke konsistensen

- Typiske toleranser bør ligge innenfor ±0,5 mm for kritiske dimensjoner

- Måling av beleggtykkelse:

- Bruk en tykkelsesmåler for belagte skinner

- Typisk sinkbelegg bør måle 5-12 mikrometer (ofte 8 mikrometer)

- Kontroller at tykkelsen er jevn over hele skinnelengden

- Vær spesielt oppmerksom på kanter og hjørner der belegget kan være tynnere

- Test av komponentens passform:

- Monter prøvekomponenter fra anerkjente produsenter

- Komponenter skal kunne festes sikkert med rimelig kraft

- Kontroller om det er for mye slark, vugging eller løshet

- Sørg for at låsemekanismene går riktig i inngrep

- Skyvekomponenter skal bevege seg jevnt uten å binde seg

- Manuell bøyetest:

- For kortere skinner (opptil 1 meter) kan du prøve forsiktig manuell bøying

- Sammenlign stivhet mellom ulike prøver

- Skinner av høy kvalitet skal motstå bøyning under moderat kraft

- Stålskinner skal føles vesentlig stivere enn aluminiumsskinner

- Hardhetstesting:

- Bruk en bærbar hardhetsmåler hvis tilgjengelig

- Sammenlign avlesninger med produsentens spesifikasjoner

- Konsistente målinger indikerer ensartede materialegenskaper

Prosedyrer for prøvetesting

For kritiske installasjoner bør du vurdere disse mer avanserte testene:

- Lasttesting:

- Monter en prøveskinne i henhold til produsentens spesifikasjoner

- Påfør trinnvise belastninger for å verifisere nominell kapasitet

- Standard TS35x7,5 stålskinner skal tåle 40-60 kg/m

- Kraftige TS35x15-skinner skal tåle 80-100 kg/m

- Kontroller for deformasjon etter at lasten er fjernet

- Merk at effektiv lastekapasitet avhenger av monteringsmetode og spennvidde

- Korrosjonstesting:

- Utsett prøven for saltspray for akselerert testing

- Sinkbelagte skinner av høy kvalitet skal tåle mer enn 96 timer

- Sammenlign resultater med produsentens påstander

- Kontroller at korrosjonsmønsteret er jevnt og uten lokaliserte groper

- Skinner i rustfritt stål skal ha minimal eller ingen korrosjon

- Vibrasjonsmotstand:

- Monter komponenter og utsett dem for vibrasjonstesting

- Kontroller at komponentene holder seg under spesifiserte vibrasjoner

- Stålskinner med dypere profiler gir vanligvis bedre vibrasjonsmotstand

- Kritisk for bruksområder i nærheten av tunge maskiner eller i transportsystemer

- Vurdering av skjærekvalitet:

- Bruk egnet skjæreverktøy (fintannet baufil, skinnekutter)

- Undersøk kuttkantene for grader eller deformasjon

- Kvalitetsskinner skal skjære rent uten overdreven gratdannelse

- Denne testen evaluerer også materialets konsistens og hardhet

- Miljøvennlig sykling:

- Utsett prøven for temperatur- og luftfuktighetssykluser

- Kontroller dimensjonsstabilitet og beleggets integritet

- Kvalitetsskinner beholder sine egenskaper i typiske driftsmiljøer

Topp produsenter kjent for DIN-skinner av høy kvalitet

Selv om anbefalingene for bestemte merker kan endres over tid, har disse produsentene et godt rykte for å levere DIN-skinner av høy kvalitet:

Store internasjonale merkevarer

- Phoenix Contact: Kjent for høy dimensjonsnøyaktighet (±0,5 mm toleranse) og "tykt passivert lag" for overlegen korrosjonsbeskyttelse

- VIOX: Anerkjent for strenge kvalitetskontroller og omfattende testprosedyrer

- Schneider Electric: Tilbyr omfattende teknisk dokumentasjon og global standardisering

- ABB: Kjent for presisjonsproduksjon og komponentkompatibilitet

- Rittal: Spesialiserer seg på skapsystemer med integrerte skinneløsninger

- Eaton: Fremhever "høy dimensjonsnøyaktighet" og "begrensede toleranser" som nøkkelegenskaper

- Siemens: Et veletablert varemerke med omfattende erfaring med industrikomponenter

Andre bemerkelsesverdige produsenter

- Altech Corp

- Wieland Electric Inc (grunnlagt 1910)

- AutomationDirect

- Kowa Kasei Co, Ltd. (Japan, grunnlagt i 1969)

- OBO Bettermann

- c3controls

Se etter produsenter som:

- Tydelig angivelse av samsvar med IEC 60715 eller relevante standarder

- Har ISO 9001-sertifisering for kvalitetsstyringssystem

- Leverer detaljert teknisk dokumentasjon og spesifikasjoner

- Tilbyr sertifiseringer for miljøsamsvar (RoHS, REACH)

- Opprettholde konsekvent kvalitetskontroll i hele produksjonen

- Har dokumenterte resultater innen industrikomponenter

- Gi garantier og responsiv produktsupport

VIOX DIN RIN Produksjonsprosess

Kostnad kontra kvalitet: Gjør den riktige investeringen i DIN-skinner

Når du vurderer alternativer for DIN-skinner, må du ta hensyn til de totale eierkostnadene:

Innledende kostnader:

- Materialkostnader (sinkbelagt stål vs. rustfritt stål vs. aluminium)

- Etterbehandlingskostnader (standard sinkbelegg vs. varmgalvanisering)

- Presisjonskostnader i produksjonen (strammere toleranser gir høyere priser)

- Lengde og antall (bulkkjøp reduserer vanligvis enhetskostnaden)

Langsiktige betraktninger:

- Utskiftningsfrekvens i ulike miljøer

- Kostnader for nedetid på grunn av feil på skinner eller komponenter

- Vedlikeholdskostnader for reparasjon av skadde komponenter

- Sikkerhet og pålitelighet påvirker den samlede driften

- Kompatibilitet med fremtidige systemutvidelser

- Konsistens på tvers av installasjoner for standardisering

Men vent - det er mer: DIN-skinner av høy kvalitet utgjør vanligvis mindre enn 1% av den totale installasjonskostnaden, men kan ha en betydelig innvirkning på systemets generelle pålitelighet. En dårlig DIN-skinne som svikter for tidlig, kan spare noen få kroner i første omgang, men kan koste tusenvis av kroner i nedetid, reparasjoner og utskifting av komponenter.

Eksempel på kost-nytte-analyse

| DIN-skinne type | Forhåndskostnad | Forventet levetid | Behov for vedlikehold | Beste applikasjon |

|---|---|---|---|---|

| Standard sinkbelagt stål | $ | 10-15 år (innendørs) | Periodisk inspeksjon | Generelle innendørs installasjoner |

| Rustfritt stål 304 | $$ | 20+ år | Minimal | Matforedling, fuktige miljøer |

| Varmgalvanisert stål | $ | 15-20 år | Periodisk inspeksjon | Utendørs og industriell bruk |

| Aluminium | $ | 10-15 år | Periodisk inspeksjon | Vektsensitive bruksområder |

Når du skal velge mellom ulike alternativer, må du vurdere driftsmiljøet, forventet levetid, hvor kritisk bruksområdet er og konsekvensene av feil. For kritiske systemer eller tøffe miljøer er prisen for materialer av høyere kvalitet nesten alltid berettiget på grunn av forlenget levetid og reduserte vedlikeholdskostnader.

Feilsøking av vanlige problemer med DIN-skinnekvalitet

Identifisere produksjonsfeil

Se opp for disse faresignalene på dårlig produksjon:

- Inkonsekvent hullavstand:

- Årsaker: Dårlig verktøy, utilstrekkelig kvalitetskontroll

- Påvirkning: Vanskelig montering, feil innretting av komponenter

- Deteksjon: Mål avstanden mellom hullene med presisjonslinjal

- Standardavstanden er ofte 25 mm for monteringsspor

- Vridde eller skjeve skinner:

- Årsaker: Feil materialhåndtering, problemer med varmebehandling

- Påvirkning: Dårlig komponenttilpasning, belastning på monterte enheter

- Deteksjon: Legg på et flatt underlag og se etter hull, sikt i lengderetningen

- Risiko: Kan føre til uregelmessige elektriske tilkoblinger

- Grater og skarpe kanter:

- Årsaker: Sløve skjæreverktøy, utilstrekkelig etterbehandling

- Påvirkning: Sikkerhetsrisikoer, skadet ledningsisolasjon

- Deteksjon: Nøye visuell inspeksjon og berøringstesting (med hansker)

- Kvalitetsskinner har glatte, velbearbeidede kanter

- Inkonsekvent plettering:

- Årsaker: Dårlig prosesskontroll, utilstrekkelig rengjøring

- Påvirkning: For tidlig korrosjon, redusert levetid

- Oppdagelse: Se etter ujevn farge, variasjoner i tykkelse, matte flekker

- Kvalitetsbelegg har jevnt utseende og tykkelse

Tegn på dårlig materialkvalitet

Vær oppmerksom på disse indikatorene på dårlige materialer:

- Overdreven fleksibilitet:

- Årsaker: Utilstrekkelig materialtykkelse (under 1 mm), dårlig valg av legering

- Påvirkning: Nedbøyning under belastning, feilinnretting av komponenter

- Deteksjon: Skånsom manuell bøyetest sammenlignet med kjente gode prøver

- Stålskinner av høy kvalitet bør ha høy stivhet

- Groper eller porøsitet i overflaten:

- Årsaker: Underlagsmaterialer av lav kvalitet, utilstrekkelig overflatebehandling

- Påvirkning: Initieringspunkter for korrosjon, svikt i belegget

- Deteksjon: Nøye visuell inspeksjon, spesielt ved bøyer og kanter

- Uedelt metall av høy kvalitet med glatt, jevn overflate

- Ujevn farge eller finish:

- Årsaker: Dårlig kvalitetskontroll, forurensning under etterbehandling

- Påvirkning: Indikerer potensielle underliggende kvalitetsproblemer

- Deteksjon: Inspiser under god belysning for å sikre konsistens

- Merk: En lett gulaktig fargetone fra passivering er normalt og tyder ikke på kvalitetsproblemer

- Rask korrosjonsdebut:

- Årsaker: Utilstrekkelig beleggtykkelse, dårlig materialvalg

- Konsekvenser: Kort levetid, potensiell systemfeil

- Deteksjon: Tidlige rustflekker eller hvitkorrosjon på aluminium

- Kvalitetsskinner opprettholder korrosjonsbestandighet som er tilpasset omgivelsene

- Vanskeligheter med montering av komponenter:

- Årsaker: Profilavvik fra standard dimensjoner

- Påvirkning: Komponenter passer ikke ordentlig eller krever for mye kraft

- Deteksjon: Testmontering av flere komponenttyper fra anerkjente produsenter

- Kvalitetsskinner gjør at komponentene kan klikkes på med rimelig, jevn kraft

- Inkonsekvent skjæreatferd:

- Årsaker: Variasjoner i materialets hardhet eller sammensetning

- Påvirkning: Vanskelig produksjon, store grader

- Deteksjon: Testskjæring av små seksjoner med egnet verktøy

- Kvalitetsskinner kappes rent med minimal gratdannelse

Konklusjon: Sikre langsiktig ytelse gjennom kvalitetsutvelgelse

Å bestemme kvaliteten på en DIN-skinne er en mangefasettert prosess som omfatter forståelse av standarder, materialegenskaper, produksjonspresisjon og egnede bruksområder. Ved å nøye evaluere de sju viktigste kvalitetsfaktorene og utføre de riktige inspeksjonsteknikkene kan du sikre at DIN-skinnene dine har den påliteligheten og levetiden som kreves for kritiske industrielle bruksområder.

Relatert

Hvordan velge de riktige DIN-skinnene: Den komplette guiden

DIN-skinne vs. tradisjonell montering

8 forskjeller: DIN-skinner i aluminium vs. DIN-skinner i stål

Produsent av tilpassede Din-skinner

Nøkkelfaktorer som påvirker prisene på DIN-skinner: En omfattende analyse